Сборочно сварочные стенды и кондукторы

Обновлено: 17.05.2024

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, т. е. их правильная взаимная установка и закрепление.

Процесс сборки сварного изделия состоит из ряда последовательных операций. Прежде всего требуется подать детали, из которых собирается изделие или сварной узел, к месту сборки. Затем необходимо установить эти детали в сборочном устройстве в определенном положении. В этом положении детали должны быть закреплены, после чего их сваривают. Подача деталей к месту сборки и установка их в требуемом положении осуществляются универсальным или специальным подъемно-транспортным оборудованием. Положение деталей во время сборки определяется установочными элементами приспособления или другими, смежными деталями. Детали закрепляют зажимными элементами сборочных приспособлений.

Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование делится на сборочное и сборочно-сварочное.

На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без нее.

Назначение (сборочное или.сборочно-сварочное) и конструкция оборудования определяются технологическим процессом, зависящим прежде всего от изделия — его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов.

Сборочно-сварочное оборудование применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах. При этом качество изделия выше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточной транспортировке. Некоторые изделия, особенно из тонколистовых материалов, не допускают прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления и увеличивает трудоемкость. В то же время сборочно-сварочные приспособления обычно значительно сложнее и дороже сборочных. Поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор типа оборудования.

Сборочное оборудование может быть универсальным, специализированным и специальным.

Универсальное оборудование предназначено для широкой номенклатуры изделий, специализированное — для группы однотипных изделий, специальное — для одного-двух конкретных изделий. Выбор универсального, специализированного или специального оборудования определяется типом и масштабом производства, т. е. производственной программой, а также конструкцией изделия. Специальное оборудование всегда обеспечивает большую производительность и лучшее качество изделия, чем универсальное. Экономически целесообразно специальное оборудование только при массовом и крупносерийном производстве. Специализированное может быть применено в серийном, а также крупносерийном производстве.

При единичном и мелкосерийном производстве следует применять универсальное оборудование, которое после завершения выпуска одного изделия может быть использовано для изготовления другого.

Сборочные устройства состоят из основания, установочных и зажимных элементов. Установочные элементы обеспечивают правильную установку деталей свариваемого изделия, зажимные — прижатие и закрепление деталей. Установочные и зажимные элементы могут быть ручные и механизированные. Установочные и зажимные элементы размещают на основании сборочного устройства, где располагаются также приводы, площадки обслуживания, элементы управления и другие части сборочного устройства.

Сборочное оборудование можно разделить на следующие основные группы:

1. Сборочные кондукторы — устройства, состоящие из плоской или пространственной рамы или плиты, на которой размещаются установочные и зажимные элементы. В кондукторах обычно производится сборка и сварка изделия, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих в изделиях при сварке. Кондукторы могут быть неповоротные и поворотные.

2. Сборочные стенды и установки предназначены обычно для крупных изделий, имеют, как правило, неподвижное основание с размещенными на нём установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами (порталами, катучими балками и т. д.). В дальнейшем, для краткости, сборочные кондукторы, стенды и установки будем называть сборочными устройствами.

3. Сборно-разборные приспособления для сварочного производства ( СРПС ), составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью деталей СРПС являются Т-образные и шпоночные пазы, с помощью которых обеспечивается жесткое закрепление деталей СРПС в различных сочетаниях в зависимости от формы и размеров собираемого изделия.

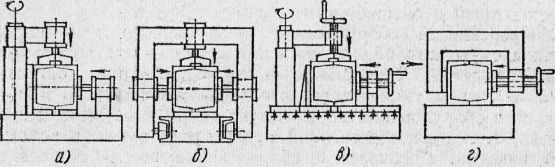

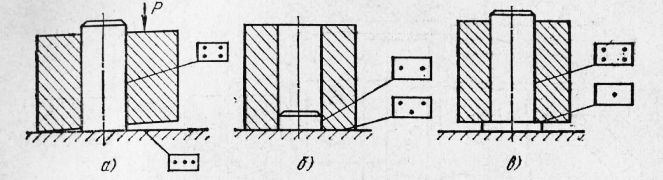

Рис. 1. Виды сборочного оборудования:

а — кондуктор (механизированный); б — стенд с передвижным порталом (механизированный); в — сборно-раэборное приспособление (ручное); е — струбцина (ручная)

До последнего времени в производственной практике и литературе сборно-разборные приспособления ( СРП ) были широко известны под названием «универсально-сборные приспособления» ( УСП ). В настоящее время название УСП сохранилось в литературе по механообработке.

4. Переносные сборочные приспособления (стяжки, струбцины, распорки и т. д.) — это обычно универсальные приспособления, применяемые для сборки разнообразных изделий в различных типах производства. В основном их используют в единичном производстве, на монтаже и в строительстве. В этих случаях переносные приспособления применяют большей частью самостоятельно, без какого-либо другого сборочного оборудования. В серийном производстве переносные приспособления находят применение в основном для крупных изделий и совместно с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

На рис. 1 в качестве примера изображены различные виды оборудования для сборки одного и того же изделия (коробчатой балки из двух швеллеров).

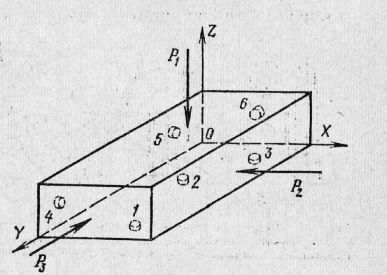

Базирование деталей. Размещение собираемых деталей в приспособлении осуществляется по правилам базирования. Положение любого твердого тела в пространстве определяется шестью степенями свободы — перемещением вдоль трех взаимно перпендикулярных осей (OX, OY, OZ) и вращением вокруг них, Чтобы твердое тело закрепить неподвижно, необходимо лишить его всех этих степеней свободы. В общем случае это достигается прижатием тела к шести опорным точкам, расположенным в трех взаимно перпендикулярных плоскостях XOY , YOZ , XOZ .

В плоскости XOY , называемой установочной, расположены три точки (1—3). Они лишают тело трех степеней свободы — перемещения вдоль оси 0Z и вращения вокруг осей ОХ и OY.

В плоскости YOZ , называемой направляющей, расположены две точки (4, 5), лишающие тело еще двух степеней свободы — перемещения вдоль оси ОХ и вращения вокруг оси OZ.

В плоскости XOZ , называемой опорной, расположена одна точка 6, лишающая тело последней, шестой степени свободы — перемещени я вдол ь оси OF. Прижатие детали

ко всем шести опорным точкам обеспечивается тремя усилиями Ръ Рг, Рз, действующими по трем взаимно перпендикулярным направлениям. Таким образом, для закрепления детали она должна быть прижата к шести точкам, лишающим ее шести, степеней свободы.

Элементы детали, определяющие ее положение при сборке, называются технологическими базами, им соответствуют установочные поверхности приспособления.

Базирование — это размещение детали в приспособлении таким образом, чтобы технологические базы детали опирались да установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

Призматическая деталь. Схема базирования призматической детали показана на рис. 22. Для базирования детали призматической формы необходимы три базы г— установочная, направляющая и опорная плоскости. Желательно в качестве установочной базы выбирать поверхность с большими габаритными размерами, в качестве направляющей — поверхность большей длины.

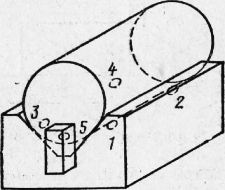

Цилиндрическая деталь. Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы; шестая — вращение вокруг продольной оси — остается.

Рис. 2. Базирование призматической детали

Часто эта степень свободы не мешает правильней установке цилиндрической детали. В противном случае необходима еще одна дополнительная опора, лишающая деталь шестой степени свободы — например отверстие на торце, выступ и т. д.

При базировании по призме главная установочная поверхность приспособления соприкасается с изделием не тремя точками, а двумя, т, е. так же, как направляющая поверхность приспособления. Таким образом, две установочные поверхности приспособления соприкасаются с одной цилиндрической поверхностью детали в четырех точках. Один из торцов детали является опорной базой.

Рис. 3. Базирование цилиндрической детали по призме

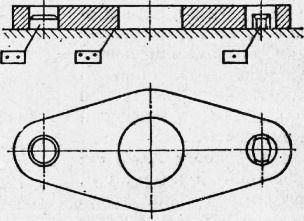

Рис. 4. Базирование по двум пальцам. В вынесенных прямоугольниках показано число опорных точек на соответствующей поверхности

Деталь с цилиндрическими отверстиями. Цилиндрическое отверстие в детали может служить одной из баз. При этом базирование осуществляется пальцем приспособления, входящим в это отверстие. Второй базой обычно является плоскость, перпендикулярная к оси отверстия. Если положение детали относительно оси отверстия безразлично (допускается ее вращение), то эти две базы обеспечивают правильную установку детали. Если необходимо ликвидировать возможность поворота изделия относительно оси отверстия, то базирование по одному отверстию недостаточно. В этом случае, при наличии второго отверстия, базирование осуществляется по двум отверстиям, причем второй палец связывает только одну степень свободы, т. е. поворот вокруг оси первого пальца. Поэтому второй палец делают фасонным с двусторонним срезом — это снимает излишние опорные точки и облегчает установку детали. При отсутствии в детали второго отверстия необходимо дополнительное базирование по наружной кромке детали, прижимаемой к упору.

Правильное базирование должно соответствовать правилу шести точек. Деталь должна иметь не более шести связей. Излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет или к неправильной установке детали, или к деформации детали и опор. Рассмотрим это

на примере базирования детали на цилиндрическом пальце. Здесь плоскость заменяет три точки опоры, цилиндрическая поверхность — четыре. Таким образом, деталь опирается на семь точек вместо нужных пяти (так как шестая степень свободы — вращение вокруг оси отверстия — сохраняется, шестая точка опоры должна отсутствовать). При малейшей неточности изготовления детали (неперпендикулярности торцовой плоскости к оси отверстия) во время ее закрепления под действием силы Р палец будет изгибаться.

Рис. 5. Базирование по плоскости и цилиндрическому пальцу

При базировании по пальцу возможны два варианта правильного базирования:

а) короткий палец и торцовая плоскость;

б) длинный палец и торец.

Все сказанное выше относится к базированию абсолютно жесткого изделия. Практически большинство крупных свариваемых изделий не являются абсолютно жесткими и для их фиксации требуется установка дополнительных опор, не входящих в систему шести точек. В этом случае сохранение этой системы обеспечивается или за счет гибкости изделия, или специальным устройством дополнительных опор (подводные, плавающие или регулируемые). При сборке изделия под сварку базируется каждая деталь. В зависимости от конструкции изделия и технологии сварки установочными поверхностями для детали могут служить как элементы приспособления, так и другие детали.

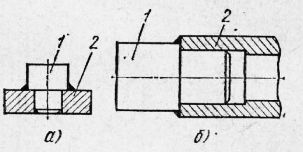

На рис. 6 изображены конструкции, сборка которых может осуществляться без сборочного приспособления, так как одни детали могут быть установочными поверхностями для других: гнездо и верхняя плоскость плиты служат базой для бобышки; расточенная цилиндрическая поверхность и торец трубы служат базой для цапфы.

Рис. 6. Примеры сборки деталей без приспособлений

Все установочные элементы можно разделить на неподвижные (постоянные), съемные и подвижные (отводные, откидные, поворотные). Съемные и подвижные элементы используют в случаях.

Обзор приспособлений для сварки

Приспособления для сварки являются важным элементом для успешного выполнения работ. При помощи этих вспомогательных элементов производится фиксация соединяемых деталей по заданным параметрам. О том, какими бывают сборочно-сварочные инструменты для угловых соединений, приспособы для работ под прямым углом и другие виды приспособлений начинающему сварщику стоит узнать более подробно.

Установочные механизмы

Вспомогательные приспособления для сварки, используемые при расположении деталей в заданных точках, необходимы для решения важных задач. Они могут иметь разные типы конструкций, особенности фиксации, области применения. Сварочно-сборочные элементы для угловых соединений, цилиндрических форм, крепления новых элементов к уже существующим деталям и называются установочными механизмами.

Все они подразделяются на 4 основные группы.

Уголки

При подготовке к сварке деталей под углом в конструкцию включаются угольники. Эти установочные механизмы обеспечивают правильное положение элементов относительно друг друга. Стандартные варианты уголков позволяют выполнять крепление под 90, 60, 45 и 30 градусов. Наиболее удобными считаются те варианты, что имеют поворотные грани. В этом случае угол крепления можно менять, устанавливая желаемый для размещения.

Упоры

Эти установочные механизмы представляют собой пластины или бруски, закрепляемые в конструкции на постоянной или временной основе. Упоры помогают зафиксировать привариваемые элементы по базовым поверхностям. Согласно действующей классификации они бывают постоянными — несъемными, крепящимися на отведенном для них месте стационарно.

Выделяют также съемные и поворотные или откидные упоры. Они не крепятся на постоянной основе, по завершении работ убираются.

Такое использование обычно обусловлено конструктивными особенностями детали, в которой упор нужен только на период сборки.

Призмы

Эта группа приспособлений используется для правильного позиционирования цилиндрических элементов. Если под рукой нет готовой конструкции, призму можно собрать из уголков, просто сварив их между собой.

Шаблоны

Шаблоны нужны для того, чтобы обеспечить правильное расположение новых элементов конструкции относительно тех, что уже успешно закреплены.

Крепежные приспособления

Оснастка нужна для того, чтобы обеспечить надежную фиксацию деталей в определенном положении после того, как установка уже будет произведена. При помощи таких приспособлений осуществляется финальная подготовка к сварке. С их помощью можно удержать на месте деталь под прямым углом или в другом заданном положении, предотвратить ее деформацию и смещение.

Иногда крепежные приспособления нужны при охлаждении деталей, чтобы они не меняли свои геометрические параметры.

Самыми популярными разновидностями сварочных принадлежностей в этой категории можно назвать несколько приспособлений.

- Струбцины. Универсальное приспособление, позволяющее существенно облегчить и ускорить процессы при любом типе сварки. Струбцины бывают разными по размеру и форме, различаются по наличию регулируемого или стационарного зева. Самые простые и популярные из них — быстрозажимные, обеспечивающие сдавливание при помощи вращения кулачкового механизма вручную со сближением упорной площадки.

- Зажимы. По принципу действия они похожи на струбцины, но более универсальны и удобны при сварочных работах. Деталь фиксируется путем сжатия их рукояток. Сила сжатия регулируется винтом, но также может применяться конструкция с переставляемым штифтом и несколькими отверстиями.

- Прижимы. Эта разновидность крепежных приспособлений для сварки бывает нескольких типов: с пружинами и рычагами, эксцентриком, клиньями, вставляемыми в проушины. В зависимости от того, какой именно тип конструкции используется, нужное давление оказывается на определенный участок поверхности. Простейшие прижимы выглядят, как стальные пластины с винтами, продетыми в их отверстия — между плоскостями вставляется деталь, затем регулируется степень фиксации.

- Распорки. Нужны для предотвращения деформационного расширения деталей. Их также используют при коррекции локальных дефектов, при придании нужной формы свариваемому изделию.

- Стяжки. Этот элемент необходим для сведения кромок крупногабаритных свариваемых деталей. При помощи стяжек можно установить нужное расстояние, на котором будут удерживаться плоскости относительно друг друга. Длина и способ закрепления на поверхности конструкции варьируется, подбирается исходя из параметров детали.

Крепежные приспособления, используемые при сварке, довольно просты в изготовлении. Часто мастера сами создают их из подручных материалов, особенно если работы ведутся не в оборудованном цехе, а в «полевых» условиях.

Универсальные варианты

Для того чтобы упростить и облегчить сварочный процесс, были созданы комплексы приспособлений, объединяющие в себе функции установочных и крепежных элементов. Такие универсальные решения удобны тем, что не требуют долгих и сложных расчетов, подгонки. Детали просто вставляются внутрь приспособления, затем их фиксируют эксцентриковым или винтовым креплением. Наиболее часто в готовом виде встречаются комплексы для сварки под прямым углом. Чтобы облегчить выемку детали по завершении сварочных работ, используется поворотно-зажимной элемент.

Универсальные приспособления часто называют комплексами для объемной сварки. Объединив установочные и закрепляющие функции, можно облегчить монтаж угловых соединений.

Трубные центраторы

К универсальным относятся и приспособления, используемые при сварке торцевой части труб. Они называются центраторы, при монтаже придают отрезкам правильное положение, помогают обеспечить их совпадение по оси, фиксируют детали в нужном положении, исключая их смещение. Выделяют наружные и внутренние разновидности таких конструкций. Чаще всего используется первый тип, не создающий сложностей при удалении по завершении сварки.

Для соединения кромок больших по диаметру труб используются звеньевые центраторы с шарнирно соединенными элементами, собранными в кольцо. Имеющиеся внутри упоры позволяют избежать смещения элементов в процессе работы. В домашних условиях более удобным решением становятся струбцинные центраторы, позволяющие обеспечить надежное скрепление труб малого диаметра.

Для каждого из популярных типоразмеров используется своя модель сварочного приспособления.

Приспособления на магнитах

К универсальным сборочно-сварочным изделиям можно отнести и магнитные приспособления. Они играют роль распорки, а также удерживают изделия из ферромагнитных сплавов в заданном положении. Наиболее часто встречаются угольники — разных форм, размеров, толщины. Некоторые имеют возможность изменения остроты угла. Такие приспособления довольно популярны при скреплении:

- листовых деталей;

- стоек;

- рам.

Для соединения деталей разной конфигурации используются универсальные приспособления-магниты. Они гораздо более функциональные, имеют 2 плоскости-опоры, которые прикладываются к поверхности соединяемых деталей. Угол между ними легко меняется. Такие магнитные приспособления подходят для работы с цилиндрическими и плоскими элементами конструкций, а при помощи боковых площадок соединение легко можно дополнить вспомогательными сварными деталями.

Магниты в таком установочном крепежном блоке довольно мощные, чтобы обеспечить неподвижность конструкции при сварке. При этом их легко демонтировать по завершении работ. Сборочно-сварочные магнитные элементы существенно сокращают время, затрачиваемое на монтаж деталей между собой на подготовительном этапе. Они максимально просты в эксплуатации, долговечны, наравне с классическими зажимами и струбцинами, могут с уверенностью занять центральное место на домашнем верстаке.

Единственный их недостаток — возможность размагничивания под влиянием высоких температур.

Дополнительные инструменты

Некоторые виды сварки требуют использования специального оборудования и инструментов. Для аргоно-дугового способа соединения металлов очень важно обеспечение высокого уровня защиты. Для этого на сопло устанавливается не стандартный цанговый зажим, а специальный компонент – газовая линза. С ее помощью удается устранить главные источники проблем — подсос воздуха и турбулентность, возникающую в потоке аргона.

Газовая линза представляет собой корпус зажима цангового типа, но с установленной внутри мелкой сеткой. Сопло горелки при этом выглядит иначе, поскольку устанавливаемый блок имеет иную форму. На качество работы это не влияет, может наблюдаться лишь незначительное снижение обзора и увеличение расхода газа. Такая линза обеспечивает возможности для смещения электрода вперед в расширенном диапазоне.

К инструментам дополнительного ряда относятся и приспособления, используемые в качестве элементов вторичной защиты. Они нужны при сварке титана, для обеспечения безопасности областей, которые находятся вокруг зоны соединения. Чтобы избежать реакции металла с кислородом, используется «сапожок» — кожух из металла, закрепляемый на сопле горелки (иногда его наполняют пористой алюминиевой стружкой для повышения равномерности распределения аргона). С его помощью подача газообразной среды становится локальной. «Сапожки» подбирают с учетом конфигурации изделия, с которым ведется работа, а также горелки.

Кантователи и манипуляторы

К дополнительным инструментам относят и приспособления, используемые для работы с крупногабаритными изделиями и заготовками. Кантователи — механизмы, позволяющие выполнять поворот таких конструкций. Они бывают цепными и рычажными, цевочными и центровыми, а также роликовыми, но выполняют одни и те же задачи.

Не обойтись при работе с крупноформатными свариваемыми деталями и без манипуляторов. Они могут вращать элемент в нескольких плоскостях с заданной скоростью или удерживать его в нужном положении на весу, обеспечивая мастеру удобный доступ к рабочей области.

Держатели электродов

При выполнении дуговой сварки вручную специалисту необходимо иметь в своем распоряжении специальное крепление для электрода и подвода к нему электрического тока. Среди всех разновидностей наибольшей популярностью пользовались вилочные и пассатижные приспособления.

Другие вспомогательные приспособления

Существует ряд инструментов, применяемый в рамках подготовки к сварке. В него входят необходимые для зачистки шва от шлака щетки с металлической щетиной. Они могут быть ручными или иметь электропривод. После сварки шов очищается уже специальным шлакоотделительным молотом, позволяющим добиться более эффективной обработки.

А также в процессе вырубки дефектных участков могут быть полезны ручные зубила.

Далее представлено видео о необходимом инструментарии для сварщика.

Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехах

Сборочно-сварочные цехи являются ведущими цехами на судостроительных заводах. Основное их назначение — сборка и сварка корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами, и поэтому, как правило, территориально располагаются между ними.

При сборке и сварке конструкций в цехе широко применяют автоматическую и полуавтоматическую сварку, используют сборочные приспособления и оснастку, механизированный инструмент, поточные линии и механизированные участки для изготовления корпусных конструкций.

Размещение и оснащение

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также блоки секций корпуса.

В состав сборочно-сварочного цеха обычно входят следующие подразделения и участки:

- склад готовых деталей корпусов;

- участки изготовления узлов и секций;

- участок грунтовки секций;

- склад готовых секций;

- кладовые и вспомогательные службы цеха.

Склад готовых деталей предназначается для хранения и комплектации деталей корпуса, поступающих в контейнерах из корпусообрабатывающего цеха.

Участки изготовления узлов и секций являются основными производственными подразделениями и снабжены технологическим и подъемно-транспортным оборудованием и оснасткой.

Чаще всего в сборочно-сварочных цехах организуют линии и участки по изготовлению:

- полотнищ;

- узлов днищевого набора;

- тавровых балок;

- фундаментов;

- малогабаритных узлов (книц и бракет);

- плоскостных, палубных, бортовых, днищевых секций;

- объемных секций оконечностей;

- секций надстроек, мачт, грузовых стрел, рулей и других конструкций.

Все участки цеха обеспечиваются питанием необходимыми видами энергии:

- осветительной;

- электроэнергией для сварки;

- кислородом;

- ацетиленом;

- углекислым газом;

- сжатым воздухом;

- водой.

Участок грунтовки предназначен для грунтовки и покраски конструкций, что обеспечивает их защиту от коррозии на период хранения.

Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами.

Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т. Их количество определяют из расчета: один кран на 60—80 м длины пролета.

Сборочно-сварочная оснастка

Сборочные сопряжения

Сущность процесса сборки корпусных конструкций Сборочные работы на построечном месте состоит в том, чтобы путем взаимной подгонки кромок или поверхностей собираемых элементов обеспечить их сопряжение и предварительно скрепить их для окончательного соединения сваркой. При сборке сложных корпусных конструкций, например при стыковании секций на стапеле, необходимо одновременно обеспечить получение ряда сборочных сопряжений.

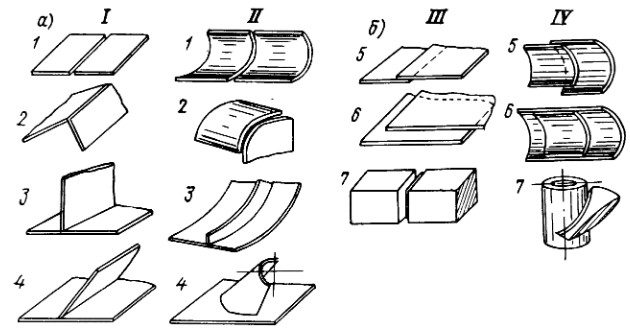

Виды сборочных сопряжений показаны на рис. 1. Получение сборочных сопряжений достигается путем физических усилий, необходимых для смещения или стягивания деталей.

Рис. 1 Сборочные сопряжения, собираемые под сварку:

а — линейные; б — поверхностные.

I — прямолинейные; II — криволинейные; III — плоские; IV — пространственные;

1 — стыковое; 2 — угловое; 3 — тавровое; 4 — наклонное тавровое; 5 — накладное; 6 — прилегающее; 7 — соприкасающееся

В целях обеспечения требуемых габаритов и формы собираемых корпусных конструкций, а также механизации выполненных работ применяют различную сборочно-сварочную оснастку.

Сборочно-сварочная оснастка представляет собой совокупность устройств, механизмов, приспособлений и специального инструмента, необходимых для осуществления запроектированного технологического процесса сборки и сварки узлов и секций корпуса.

По конструктивному оформлению и характеру использования различают универсальную и специальную сборочно-сварочную оснастку.

Универсальная оснастка является переналаживаемой, что позволяет изготовлять однотипные конструкции, различающиеся габаритами и формой.

К универсальной оснастке относятся, например, электромагнитные сварочные стенды с передвижными флюсовыми балками, сборочные постели с выдвижными стойками, переносные леса и т. п.

Специальная оснастка, как правило, проектируется для изготовления определенных конструкций. Ее нельзя использовать в дальнейшем без соответствующей переделки (например, постоянные постели с неразъемными лекалами листовой конструкции).

Сборочно-сварочная оснастка может быть механизированной и приводиться в действие каким-либо видом энергии (электрической, сжатого воздуха и др.). При такой оснастке требуются значительно меньшие затраты физического труда.

К ней относятся:

- балки с пневмоприжимами;

- поворотные постели с электроприводом и т. п.

Металлические сборочно-сварочные стенды

Пол участка сборочно-сварочного цеха, где собирают плоскостные конструкции, покрыт металлическими сборочно-сварочными стендами различной конструкции. Выбор тех или иных стендов зависит от характера производства и возможности их изготовления на данном предприятии.

Наиболее широкое применение нашли стенды, состоящие из профильных балок (швеллера или двутавра № 16—24) и приваренного к ним настила из листов толщиной около 20 мм. Балки стенда приваривают к металлическим стойкам, забетонированным в пол цеха.

Одним из наиболее совершенных сварочных стендов для автоматической сварки полотнищ является электромагнитный стенд с передвижными балками. На каждой балке имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполненный флюсом. Под желобом располагается воздушный шланг со специальным устройством, обеспечивающий поджатие флюсовой подушки к кромкам свариваемых листов. Расположенные вдоль флюсовой подушки электромагниты обеспечивают закрепление листов при сварке. Полотнище собирают либо непосредственно на электромагнитном флюсовом стенде, либо на сборочной площадке. Затем полотнище с помощью роликов передают для автоматической сварки на сварочный стенд. Балки устанавливают так, чтобы стык листов находился посредине флюсовой подушки.

Балки с флюсовыми подушками позволяют сваривать листы от 8 до 20 мм без разделки кромок с зазором 4—5 мм, что сокращает объем пригоночных работ при сборке полотнища.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва.

Кондукторы для сборки и сварки корпусных конструкций

Кондукторами называют сборочные приспособления, обеспечивающие точность расположения деталей собираемой конструкции без разметки. Кондукторы целесообразно применять при сборке и сварке большого количества одинаковых конструкций (бракет, шпангоутов, обечаек, фундаментов и т. д.).

Постели для сборки и сварки корпусных конструкций

Постелью называют вид технологической оснастки с лекальной опорной поверхностью, соответствующей обводам собираемой конструкции и служащей для обеспечения и сохранения необходимой кривизны конструкции в процессе сборки и сварки.

Постели могут быть:

- стационарными, т. е. с основанием, забетонированным в пол цеха;

- или съемными, т. е. не связанными с полом цеха.

В зависимости от производственного использования постели делят на специализированные и универсальные.

Специализированные постели могут быть индивидуальными, предназначенными для сборки одной определенной секции, и со сменными лекалами, предназначенными для сборки ряда аналогичных секций. При поточной постройке большой серии однотипных судов целесообразно применять индивидуальные постели. В этом случае значительно сокращаются сроки и трудоемкость сборки и сварки секций вследствие применения штатных прижимов и фиксирующих приспособлений. В зависимости от конструктивного оформления индивидуальные постели разделяют на:

- стоечные (коксовые), в которых лекальная поверхность образуется стойками (обычно из профильного проката) различной высоты;

- с постоянными лекалами, изготовленными из листового проката. Недостаток стоечной постели — ее малая жесткость и меньшая, по сравнению с лекальной постелью, точность сборки на ней корпусных конструкций.

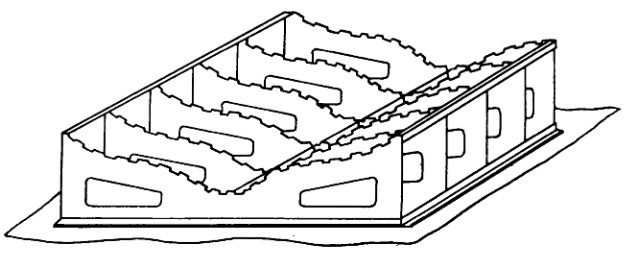

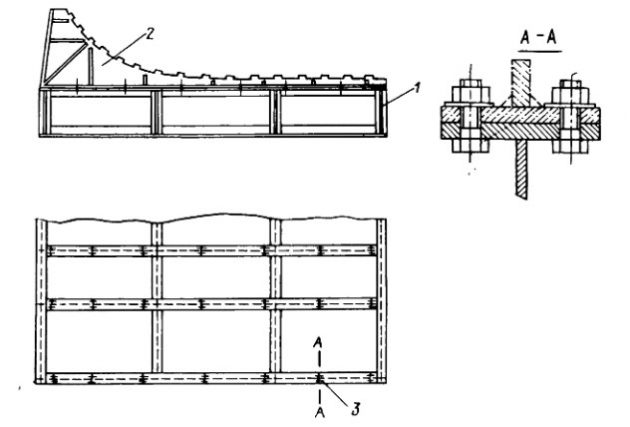

На рис. 2 показана индивидуальная постель с постоянными лекалами.

Рис. 2 Индивидуальная постель

Постель состоит из набора параллельных металлических лекальных поперечных сечений, изготовленных из стальных листов по плазовым данным и воспроизводящих обводы секции. Лекала установлены по теоретическим линиям шпангоутов и скреплены между собой металлическими связями из профильного проката. На всех лекальных постелях должны быть нанесены риски, соответствующие положению диаметральной плоскости, пазов наружной обшивки, линии, параллельной основной. На крайних лекалах, кроме перечисленных линий, рисками намечают положение продольных ребер жесткости и стрингера. На раме постели пробивают и накернивают горизонтальный след ДП и перпендикулярные линии расположения лекал. Эти линии служат для установки и контроля при сборке постели.

При мелкосерийном производстве находят применение постели со съемными лекалами. На рис. 3 изображена такая постель, предназначенная для сборки бортовых секций.

Рис. 3 Сборочная постель со съемными лекалами.

1 — основание; 2 — съемное лекало; 3 — крепежный болт

Постель состоит из жесткой рамы и съемных лекал. Основание постели составляют поперечные балки, устанавливаемые через одну или две шпации, связанные в продольном направлении жесткостями из профиля, проходящими у основания и в верхней части рамы. Лекала присоединяются к основанию болтами с помощью соединительных стоек.

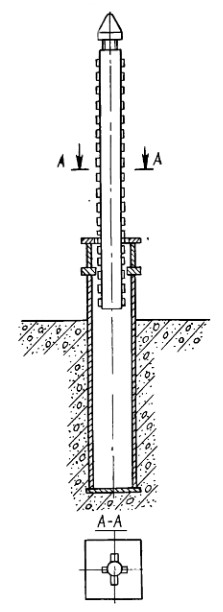

Конструкция универсальной постели в большинстве случаев представляет собой стенд с выдвижными стойками (рис. 4).

Рис. 4 Выдвижная стойка универсальной постели

Выдвижные стойки могут устанавливаться также на передвижных балках, что обеспечивает возможность установки необходимой шпации. Каждая стойка размещается на определенной высоте по данным таблиц с плаза.

Инструмент судового сборщика

Судовой сборщик в условиях бригадной организации труда должен уметь квалифицированно выполнять не только сборочные работы, но и работы смежных профессий. Поэтому судовому сборщику приходится пользоваться разнообразным сборочным и проверочно-разметочным инструментами, а также инструментами для выполнения тепловой резки и строжки, прихватки, правки, рубки и зачистки, проверочных и разметочных работ.

Сборку корпусных конструкций выполняют с помощью механизированных и ручных инструментов.

Механизированные инструменты в зависимости от типа привода разделяют на две группы:

- Гидравлические инструменты с ручным приводом. К ним относятся талрепы, домкраты и силовые узлы-распорки. Такие инструменты имеют гидравлический (масляный) привод и работают от гидравлического ручного насоса.

Гидравлический талреп предназначен для стягивания сопрягаемых элементов конструкций корпуса. Гидравлический талреп имеет корпус, рабочий поршень со штоком и ручной насос высокого давления, смонтированный на корпусе талрепа. Рабочий закрепляет вилки гидроталрепа к стягивающим элементам конструкции и, пользуясь ручкой талрепа, перекачивает рабочую жидкость (масло) из одной полости корпуса в другую. При этом поршень со штоком и закрепленные к нему элементы конструкции перемещаются.

Силовой узел-распорка может применяться как самостоятельно, так и в качестве вставного инструмента, ввинчиваемого в простейшие приспособления типа «рыбий хвост» и др.

Пневмогидравлический домкрат типа ДПГ представляет собой силовой гидроцилиндр со встроенной насосной станцией, приводимой в действие поршневым пневматическим двигателем. Домкраты типа ДПГ предназначены для создания распорных усилий, перемещения корпусных конструкций в процессе их установки и сборки.

Ударно-вращательные инструменты состоят из пускового механизма, ротационного пневматического двигателя, вращательно-импульсного преобразователя и самотормозящего винтового механизма. Предназначены для механизации сборочных и монтажных работ. К ударно-вращательным инструментам относятся домкраты типа ДПУ, силовые приводы типа ГПУ и стяжки-распорки типа СПУ.

Недостатком пневмогидравлических и ударно-вращательных инструментов является то, что они постоянно связаны шлангом с магистралью сжатого воздуха. Это затрудняет их применение в труднодоступных местах (междудонном пространстве, коффердамах и др.).

Все перечисленные выше механизированные инструменты применяют во всех пространственных помещениях. Их крепят за планки и обухи, приваренные к элементам собираемых конструкций. Приварка планок и обухов и последующее их удаление увеличивают трудоемкость сборки и повреждают поверхность элементов конструкций. В этой связи целесообразно использовать для стягивания листов механизированные инструменты с крепежными элементами в виде вакуумных или электромагнитных прижимов.

Ручной сборочный инструмент

Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты:

- молоток, киянка и сборочный ломик (рис. 5);

- приспособление типа «рыбий хвост» (рис. 6), предназначенное для обжатия и выравнивания кромок листов наружной обшивки настилов палуб, платформ и т. п.;

- винтовой талреп типа ТВ (рис. 7) для механизации сборочных и монтажных работ совместно с силовым приводом ударно-вращательного действия типа ГПУ;

- сборочная струбцина (рис. 8);

- винтовой домкрат с ручным приводом, устроенный таким образом, что необходимое распорное усилие достигается вручную — винтовая пара приводится в действие с помощью ломика или рукоятки.

Проверочно-разметочный инструмент

Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет:

К переносным сборочным приспособлениям относятся струбцины, стяжки, фиксаторы, распорки, домкраты и т. п. Все эти устройства делятся на ручные и механизированные.

Рассмотрим ручные устройства.

Струбцины служат для прижима двух и более деталей друг к другу или для установки и закрепления деталей в определенном положении (установочные струбцины). На рис. 1, а показана наиболее распространенная конструкция ручной винтовой струбцины.

Рис. 41. Ручные струбцины:

1 — рукоятка; 2 — винт; 3 — гайка; 4 — пята; 5 — корпус; 6 — упор; 7 — талреп

Кромки обечайки закрепляют в струбцинах, после чего винтом 4 выравнивают, а винтом 2 стягивают до необходимого между ними зазора.

Распорки предназначены для выравнивания кромок собираемых изделий, сохранения формы и размеров изделий при сборке и сварке, а также для исправления местных дефектов формы. На рис. 3, а показана винтовая распорка, состоящая из двух винтов с правой и левой резьбой, соединенных талрепом. На рис. 3, б изображена кольцевая винтовая распорка, разжимающая обечайку в нескольких точках, равномерно расположенных по окружности.

Домкраты в сборочно-сварочном производстве применяют в качестве регулируемых опор для точной установки тяжелых деталей при сборке для прижима деталей. На рис. 4, а показан обычный винтовой домкрат, работающий так же, как прямодействующий винтовой прижим. При вращении рукоятки винт поднимается, вывинчиваясь из гайки, закрепленной в корпусе. На конце винта шарнирно укреплена опорная пята.

Рис. 2. Стяжка для сборки продольного стыка

В качестве привода механизированных устройств применяют пневмо- и гидропривод, электро- и постоянные магниты. Примером приспособления с пневмоприводом может служить пневматическая распорка для коробчатых конструкций, состоящая из пневмоцилиндра, пневмораспределителя и двух башмаков, один из которых закреплен на штоке, второй — на цилиндре.

Недостаток применения пневмопривода для переносных приспособлений — его зависимость от воздушной сети и наличие громоздких коммуникаций — шлангов для связи с сетью. Поэтому пневмопривод применяют при использовании приспособления на постоянном рабочем месте без переноски его на значительные расстояния. В этих же случаях применяют гидропривод со станцией, приводимой в действие электродвигателем. Чаще используют гидропривод с ручными насосами.

В целях компактности в переносных приспособлениях применяют высокие давления масла—до 1000 кгс/см2 (100 МПа) и более. Это позволяет значительно уменьшить размеры и массу гидропривода и встроить его в корпус приспособления, благодаря чему достигается автономность. На рис. 52, б показан гидравлический домкрат с ручным насосом. При движении плунжера ручного насоса вправо в цилиндре насоса создается разрежение и масло из резервуара поступает через впускной клапан в цилиндр насоса. При движении плунжера влево масло, находящееся в цилиндре насоса, сжимается и, преодолевая сопротивление пружины напорного клапана, поступает в подъемный цилиндр домкрата под плунжер. Благодаря большой величине отношения площадей подъемного цилиндра и цилиндра насоса гидравлические домкраты могут развивать большую подъемную силу — до нескольких десятков и даже сотен тонн.

В судостроении для подгонки корпусных секций при сборке их на стапеле применяют гидравлические распорки с ручным насосом, развивающим давление масла до 900 кгс/см2 (90 МПа). Прижимное усилие достигает 10 000 кгс (100 кН). Ход поршня 60 мм. Широко используют переносные приспособления с магнитами. На рис. 53 показаны электромагнитные зажимы, предназначенные для выравнивания кромок при сварке встык и фиксирования зазоров между кромками, а также для удержания листов в вертикальном положении при сборке и сварке угловых и тавровых соединений. Зажимы развивают усилие до 500 кгс (5 кН) и применяются для листов толщиной 5—35 мм. Для питания зажимов необходим постоянный ток напряжением 24 В. На рис. 5, б показан-пример применения зажима с электромагнитом для сборки стыкового соединения из листов.

Рис. 5. Приспособления с электромагнитами

На рис. 6 показаны угловые приспособления с постоянными магнитами — регулируемые с выключением магнита для сборки соединений из профильного проката под различными углами и нерегулируемые без выключения магнита для соединения угловых соединений под прямым углом. Приспособления развивают усилия 30—40 кгс (300—400 Н). Регулируемое приспособление в процессе сборки углового соединения из листов показано на рис. 6, в.

Рис. 6. Приспособления с постоянными магнитами

Переносные сборочные приспособления применяют в основном в качестве универсальных для различных изделий, но иногда, в условиях крупносерийного производства, используют специальные переносные сборочные приспособления, аналогичные по устройству универсальным. Так, например, пневматическая распорка является специальным приспособлением для сборки сварных станин одного типоразмера. Все остальные рассмотренные выше приспособления — универсальные, применяемые для широкой номенклатуры изделий.

Читайте также: