Сборочно сварочный цех это

Обновлено: 02.07.2024

Сборочно-сварочный цех возглавляет начальник, который подчинен директору завода. В распоряжении начальника цеха имеется управленческий аппарат ( рис. 191), который помогает ему руководить деятельностью цеха. В небольших сборочно-сварочных цехах обязанности бюро подготовки производства, организации, нормирования труда и планирования выполняют отдельные лица. В некоторых больших цехах наряду с заводскими отделами главного сварщика или бюро сварки имеются цеховые бюро сварки или технолог по сварке. На многих заводах вместо отдельных участков сборки и сварки созданы один или несколько сборочно-сварочных участков, объединенных по принципу изготовления однотипных изделий. [3]

Сборочно-сварочные цехи классифицируют по серийности, предметному и технологическому принципу. [5]

Сборочно-сварочные цехи , в которых - постоянно производится юрка и сварка крупных металлоконструкций, должны быть обору-ованы сборочными стендами-стапелями и подъемно-транспортными стройствами соответствующей грузоподъемности. [6]

Сборочно-сварочный цех является потребителем продукции заготовительных, обрабатывающих цехов и складов завода. Одновременно он поставляет свою продукцию цехам окончательной отделки изготовляемых изделий и заводскому складу готовой продукции. Следовательно, нормальное выполнение процесса изготовления заданной продукции требует производственной связи между всеми цехами, сооружениями и устройствами завода. [7]

Сборочно-сварочные цехи , в которых постоянно производится сборка и сварка крупных металлоконструкций, должны быть оборудованы сборочными стендами и грузоподъемными устройствами. [8]

Подразделение сборочно-сварочных цехов на указанные категории позволяет в пределах каждой из них обеспечить однородность числовых значений таких технико-экономических показателей, которые в значительной мере зависят от размеров выпуска продукции. [9]

Связь сборочно-сварочного цеха с другими цехами и общезаводскими устройствами, а также связь между отделениями внутри цеха определяется технологическим процессом изготовления продукции. В количественном отношении наиболее общим измерением этой связи является грузооборот в тоннах за единицу времени ( год, месяц, сутки или смена) либо в процентах от количества годового выпуска продукции. [10]

Для сборочно-сварочных цехов машиностроительных предприятий принята шестидневная или пятидневная рабочая неделя с одним или двумя выходными днями. Кроме этого, установлено восемь дополнительных нерабочих дней ( 1 января, 8 марта, 1, 2 и 9 мая, 7 октября, 7 и 8 ноября), из числа которых один или несколько дней совпадают с выходными. Это повышает годовое число рабочих дней на один или несколько дней. С учетом такого повышения среднее число рабочих дней в году при шестидневной рабочей неделе составляет 306, а при пятидневной рабочей неделе - 255 рабочих дней. [11]

Для сборочно-сварочных цехов машиностроительных заводов в нашей стране принята прерывная рабочая неделя: 6 дней рабочих и 1 выходной. При этом общий фонд времени составляет 365 - пн 307 рабочих дней в году, где 365 - расчетное календарное количество дней в году. [12]

В сборочно-сварочных цехах и эллингах при отсутствии конкретных данных о высоте расположения рабочих площадок за рабочую зону следует принимать пространство от уровня пола до половины высоты цеха. [13]

В сборочно-сварочном цехе таким участком может быть, например, участок сварных станин, на котором выполняются заготовительные, сборочно-сварочные и контрольные операции. Эта форма специализации применяется, как правило, на предприятиях крупносерийного и массового производства. [14]

В сборочно-сварочных цехах могут иметь место одновременно все три способа сочетания операций. [15]

Оборудование сборочно-сварочного цеха

В сборочно-сварочных цехах выполняют сборку и сварку корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами и поэтому, как правило, территориально располагаются между ними.

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также; блоки секций корпуса. В состав сборочно-сварочного цеха обычно входят следующие производственные подразделения: склад готовых деталей корпуса, участки изготовления узлов и секций, участок грунтовки секций, склад готовых секций, кладовые и вспомогательные службы цеха.

Детали корпуса, поступающие в контейнерах из корпусообрабатывающего цеха, хранят и комплектуют на складе готовых деталей. Склад рассчитан на одновременное хранение в контейнерах готовых деталей в объеме 0,2—0,6 месячного их расхода сборочно-сварочным цехом. Крупные контейнеры установлены друг на друга, а для укладки небольших контейнеров предусмотрены стеллажи. Склад обслуживается мостовыми кранами грузоподъемностью 20— 30 т.

Чаще всего в сборочно-сварочных цехах имеются следующие специализированные линии и участки:

1. Линия изготовления узлов таврового набора.

2. Поточная линия изготовления полотнищ. Передвижение полотнищ по позициям производится по рольгангам и роликовым опорам.

3. Линия изготовления плоскостных секций.

4. Поточные линии изготовления палубных и бортовых секций с небольшой погибью, оборудованные передвижными рамами постелей со съемными лекалами и погрузчиками для установки и прижатия набора.

5. Участки изготовления крупных полуобъемных и объемных; секций (днищевых, бортовых и других, имеющих большую погибь), также секций оконечностей.

6. Участок изготовления объемных узлов небольшой протяженности, а также бракет, коротких тавров и прочих узлов.

Все технологическое оборудование сборочно-сварочного цеха подразделяют на специализированное, предназначенное только для конкретных узлов и секций, и универсальное — для изготовления разнообразных узлов и секций. На неспециализированных участках цеха для выполнения сборочно-сварочных работ применяют универсальные сборочные стенды и плиты. Они представляют собой ровную горизонтальную поверхность, которая по действующим нормам не должна иметь местных отклонений от плоскости более ±3 мм при контроле линейкой длиной 3 м. Наиболее широко применяют плиты, сваренные из листовой и профильной стали. На ряде заводов предусмотрены площадки для сборки и сварки в виде сплошного железобетонного пола с вмонтированными балками вровень с поверхностью пола на расстоянии 1,0—1,5 м друг от друга. При изготовлении объемных узлов иногда используют позиционеры для закрепления и поворота изделий при сварке. Они могут быть отнесены к универсальному оборудованию.

Участок грунтовки секций отводится для предохранения конструкций от коррозии в период их хранения. Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами. Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т.

Сборочно-сварочный цех

Изготовление узлов и секций корпуса является одним из ведущих видов судостроительного производства. В настоящее время объем работ, выполняемых в сборочно-сварочных цехах, составляет 12—15 % от общей трудоемкости постройки судна или 45—50 % от трудоемкости всех корпусных работ.

В сборочно-сварочный цех подаются комплекты деталей из корпусообрабатывающего цеха. Из этих деталей собираются и свариваются различные узлы.

Из предварительно изготовленных узлов и части деталей собираются секции. Блоки секций формируют из отдельных секций, узлов и деталей.

Большинство деталей и узлов входит в состав секций и блоков секций. Лишь сравнительно небольшая часть деталей и узлов поступает непосредственно на стапель для сборки корпуса судна.

На некоторых заводах кроме сборочно-сварочных цехов, имеются специальные цехи изготовления блоков, в которых сначала собираются блоки секций, а после установки в них насыщения и оборудования готовые блоки судна подаются в корпусостроительный (стапельный) цех.

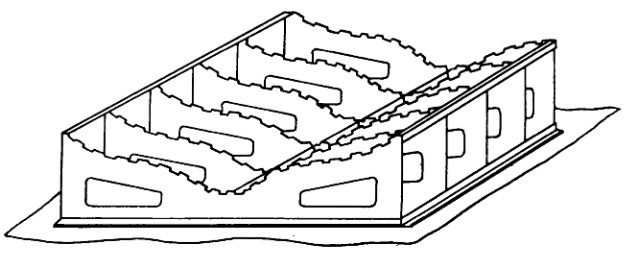

Сборочно-сварочные цехи размещаются в специально сооружаемых больших зданиях, разделенных на несколько пролетов рядами колонн, поддерживающих свод здания и подкрановые пути. Пролеты крупных цехов имеют ширину 24—54 м и длину 150—300 м. В цехе обычно бывает три или четыре пролёта (рис. 12.6).

Рис. 12.6. Схема сборочно-сварочного цеха.

1 — сборочно-сварочные стенды; 2 — сварочные стенды с флюсовыми ручьями; 3 — правильные вальцы; 4 — накопители полотнищ; 5 — главный электрощит; 6 — посты подключения к кислородным, ацетиленовым и воздушным магистралям; 7 — поперечные рельсовые пути для транспортировки из одного пролета в другой; 8 — бытовые и служебные помещения; 9 — склад комплектации деталей; 10 — площадка для хранения готовых секций и оснастки; 11 — мостовые краны.

Высота пролетов в цехах различна: в низкой части, где размещают участки узловой сборки, высота до подкрановых путей составляет 6—8,5 м, а в высокой части, где находятся участки секционной сборки, — 12—28 м и более. В последние годы на некоторых заводах были построены сборочно-сварочные цехи, имеющие высоту до подкрановых путей более 30 м. В таких цехах производится сборка крупногабаритных объемных секций и блоков секций. Причем для транспортировки таких секций на стапель непосредственно в сборочно-сварочный цех заводят козловые стапельные краны большой грузоподъемности.

В сборочно-сварочных цехах рабочие места обеспечены дневным и искусственным освещением, отоплением, а также общеобменной и местной вентиляцией.

Крановое оборудование пролетов состоит из мостовых кранов грузоподъемностью 30, 50, 100 и 150 кН в низких частях и 150, 250, 300, 500, 750 и 1000 кН — в высоких. Грузоподъемность кранов выбирается в зависимости от массы узлов и секций, которые должны собираться в цехе. Количество кранов определяется в зависимости от длины пролетов, загрузки и интенсивности работы, но не меньше двух на каждой линии подкрановых путей, что необходимо для обеспечения непрерывной работы в пролете в случае поломки одного крана. Для передачи секций и узлов из низкой части в высокую подкрановые пути обеих частей несколько перекрывают друг друга в месте стыка.

Производственные площади цеха обеспечиваются питанием необходимыми видами энергии: осветительной; электроэнергией для сварки; кислородом и ацетиленом, подаваемым по магистралям, сжатым воздухом под давлением 0,5—0,6 МПа для пневматического инструмента; водой. Во многих цехах по специальным магистралям подается углекислый газ (CO2) для сварки.

Посты для подключения кислородных и ацетиленовых шлангов, распределительные гребенки сжатого воздуха, щитки низкого напряжения для подключения переносных электроламп и электроинструмента располагаются на колоннах цеха с таким расчетом, чтобы длина шлангов или электрических проводов не превышала 15—30 м.

Многопостовые сварочные машины или выпрямители располагаются в специальном помещении или в «мертвом пространстве» между колоннами покрановых путей. Для подключения балластных реостатов сварщиков от многопостовых машин в пролетах проложены специальные шинопроводы.

Весь пол в пролетах .цеха, за исключением мест, предназначенных для установки постоянных стендов и постелей, механического оборудования, а также для проходов, покрывается металлическими сборочными площадками сварной конструкции или имеет специальные пазы для крепления оснастки. Съемная оснастка устанавливается непосредственно на сборочных площадках.

Служебные и бытовые помещения располагаются в пристройке, примыкающей к торцевой или одной из боковых стен цеха. В первом этаже обычно размещаются различные кладовые (инструментальная, электродная, мелкого насыщения и др.), мастерские ремонта оборудования, конторки мастеров и санузлы. На 2-м и 3-м этажах находятся раздевалки и душевые для рабочих, красный уголок, помещения администрации и служб цеха.

Комплектационный склад деталей (а иногда и узлов), часто входящий в состав сборочно-сварочного цеха, размещается в непосредственной близости к цеху.

Распределение производственных площадей в сборочно-сварочном цехе и расположение на них участков зависят от организации производства в цехе и конструктивно-технологических особенностей изготовляемых корпусных конструкций.

При рациональном использовании производственных площадей обеспечивается максимальный съем продукции с 1 м 2 площади сборочно-сварочного цеха. В современных сборочно-сварочных цехах съем продукции с 1 м 2 площади в год достигает 1,0—5,0 т (в зависимости от типов и размеров строящихся судов), а выпуск конструкций на одного производственного рабочего в год достигает 50—80 т.

Сборочно-сварочный цех обычно имеет следующие производственные участки: сборки и сварки полотнищ (сокращенно — участок полотен), сборки и сварки узлов днищевого набора, изготовления тавровых узлов, фальшбортов и комингсов грузовых люков, сборки и сварки фундаментов и прочих узлов. В число специализированных участков секционной сборки обычно входят участки изготовления плоскостных, палубных, бортовых, днищевых секций, объемных секций оконечностей, объемных секций надстроек, а также участки сборки и сварки люковых закрытий, изготовления мачт, грузовых стрел, рулей и других конструкций.

Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочном цехе

Оборудование и оснастка участков сборочно-сварочного цеха выбираются в зависимости от типа собираемых на них конструкций, а также применяемой технологии и организации производства.

Металлические сборочно-сварочные стенды, покрывающие пол цеха, могут быть различной конструкции. Наибольшее распространение получили стенды, состоящие из профильных балок (обычно швеллеров № 16—24) и приваренного к ним настила из листов толщиной 16—20 мм (рис. 12.7). Балки стенда привариваются к коротким металлическим стойкам, забетонированным в пол цеха. Стенды должны быть строго горизонтальны, а волнистость настила не должна превышать 3 мм на 1 пог. м.

Рис. 12.7. Металлический сборочно-сварочный стенд.

В последнее время на судостроительных заводах начинают находить применение сборочно-сварочные стенды нового универсального типа (рис. 12.8). Стенд представляет собой бетонную площадку, в которую вмонтированы залитые бетоном балки полособульбового профиля, образующие Т-образные пазы.

Рис. 12.8. Конструкция пола-стенда: а — пол с пазами; б — стойки постели на полустенде.

На таких стендах можно собирать плоскостные конструкции, а с помощью пазов крепить на стендах сборочные приспособления. Кроме того, на этих стендах легко устанавливаются сборочно-сварочные постели, что будет показано ниже.

Участки сборки и сварки полотен во многих цехах оборудуются специальными сварочными стендами. Стенд для автоматической сварки полотен состоит из коробчатых стальных балок, установленных на тележках и перемещающихся по рельсам. Для сварки полотен крупных секций применяют балки длиной 12—16 м. Количество балок может быть различным в зависимости от ширины стенда.

На каждой балке (рис. 12.9) имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполняемый флюсом и проходящий посредине балки на всей ее длине. Под желобом располагается воздушный шланг со специальным устройством для подъема флюсовой подушки и поджатая ее к свариваемым листам. Вдоль флюсовой подушки устанавливаются электромагниты, закрепляющие листы при сварке. Подача и выпуск воздуха из шлангов регулируются клапанами, расположенными на торцевой части балки, а включение и выключение магнитов производится со специального пульта.

Рис. 12.9. Устройство балки стенда (разрез).

1 — электромагнит; 2 —флюсовая подушка; 3 — подъемный ролик; 4 — верхний шланг; 5 — нижний шланг; 6 — тележка.

Применяют также более простые флюсовые стенды без электромагнитов. Балки таких стендов имеют гибкий металлический желоб, в который помещен флюсовый ручей.

Перемещают балки для точной установки флюсовой подушки под сварным стыком с помощью несложных ручных приводов.

Применение балок с флюсовыми подушками позволяет производить сварку листов толщиной от 8 до 22 мм без разделки кромок с увеличенными зазорами (до 4—6 мм), что значительно сокращает объем пригоночных работ при сборке полотен.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва. Конструкция этих стендов рассмотрена в параграфе 12.15 при описании механизированной линии изготовления полотнищ.

Для сборки и сварки гофрированных полотен, имеющих стыки, расположенные не в одной плоскости, делаются стационарные стенды с флюсовыми подушками. Стенд представляет собой металлическую конструкцию, поперечные сечения которой воспроизводят профиль гофров. В местах расположения стыков гофрированных листов по всей длине стенда устанавливаются флюсовые подушки, по конструкции аналогичные подушкам балок сварочного стенда.

Для правки плоских полотнищ после сварки в некоторых сборочно-сварочных цехах устанавливаются правильные вальцы.

На участках сборки полотен часто ставят специальные стеллажи для хранения плоских полотен в вертикальном положении. Участки цеха снабжаются необходимым оборудованием для выполнения ручной, полуавтоматической и автоматической сварки.

Сборочно-сварочный цех обеспечивается также оборудованием для контроля качества сварных швов рентгено- и гаммаграфированием. В последнее время, особенно при изготовлении полотнищ, широко применяются ультразвуковые дефектоскопы, позволяющие значительно ускорить и упростить контроль сварных швов.

Газорезательные работы в процессе изготовления корпусных конструкций выполняются с помощью ручных газовых резаков и строгачей. Применяются также полуавтоматические газорезательные машины 2РА-М и ПК-2.

Оборудование, оснастка, приспособления и инструмент, применяемые в сборочно-сварочных цехах

Сборочно-сварочные цехи являются ведущими цехами на судостроительных заводах. Основное их назначение — сборка и сварка корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами, и поэтому, как правило, территориально располагаются между ними.

При сборке и сварке конструкций в цехе широко применяют автоматическую и полуавтоматическую сварку, используют сборочные приспособления и оснастку, механизированный инструмент, поточные линии и механизированные участки для изготовления корпусных конструкций.

Размещение и оснащение

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также блоки секций корпуса.

В состав сборочно-сварочного цеха обычно входят следующие подразделения и участки:

- склад готовых деталей корпусов;

- участки изготовления узлов и секций;

- участок грунтовки секций;

- склад готовых секций;

- кладовые и вспомогательные службы цеха.

Склад готовых деталей предназначается для хранения и комплектации деталей корпуса, поступающих в контейнерах из корпусообрабатывающего цеха.

Участки изготовления узлов и секций являются основными производственными подразделениями и снабжены технологическим и подъемно-транспортным оборудованием и оснасткой.

Чаще всего в сборочно-сварочных цехах организуют линии и участки по изготовлению:

- полотнищ;

- узлов днищевого набора;

- тавровых балок;

- фундаментов;

- малогабаритных узлов (книц и бракет);

- плоскостных, палубных, бортовых, днищевых секций;

- объемных секций оконечностей;

- секций надстроек, мачт, грузовых стрел, рулей и других конструкций.

Все участки цеха обеспечиваются питанием необходимыми видами энергии:

- осветительной;

- электроэнергией для сварки;

- кислородом;

- ацетиленом;

- углекислым газом;

- сжатым воздухом;

- водой.

Участок грунтовки предназначен для грунтовки и покраски конструкций, что обеспечивает их защиту от коррозии на период хранения.

Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами.

Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т. Их количество определяют из расчета: один кран на 60—80 м длины пролета.

Сборочно-сварочная оснастка

Сборочные сопряжения

Сущность процесса сборки корпусных конструкций Сборочные работы на построечном месте состоит в том, чтобы путем взаимной подгонки кромок или поверхностей собираемых элементов обеспечить их сопряжение и предварительно скрепить их для окончательного соединения сваркой. При сборке сложных корпусных конструкций, например при стыковании секций на стапеле, необходимо одновременно обеспечить получение ряда сборочных сопряжений.

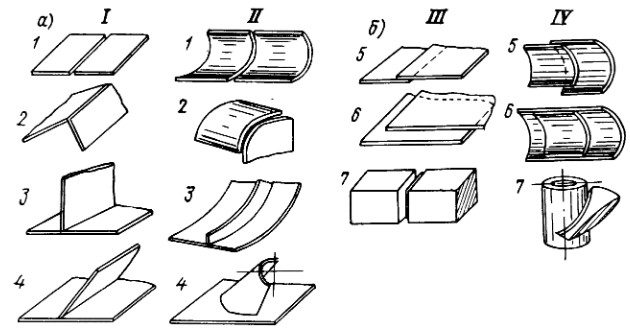

Виды сборочных сопряжений показаны на рис. 1. Получение сборочных сопряжений достигается путем физических усилий, необходимых для смещения или стягивания деталей.

Рис. 1 Сборочные сопряжения, собираемые под сварку:

а — линейные; б — поверхностные.

I — прямолинейные; II — криволинейные; III — плоские; IV — пространственные;

1 — стыковое; 2 — угловое; 3 — тавровое; 4 — наклонное тавровое; 5 — накладное; 6 — прилегающее; 7 — соприкасающееся

В целях обеспечения требуемых габаритов и формы собираемых корпусных конструкций, а также механизации выполненных работ применяют различную сборочно-сварочную оснастку.

Сборочно-сварочная оснастка представляет собой совокупность устройств, механизмов, приспособлений и специального инструмента, необходимых для осуществления запроектированного технологического процесса сборки и сварки узлов и секций корпуса.

По конструктивному оформлению и характеру использования различают универсальную и специальную сборочно-сварочную оснастку.

Универсальная оснастка является переналаживаемой, что позволяет изготовлять однотипные конструкции, различающиеся габаритами и формой.

К универсальной оснастке относятся, например, электромагнитные сварочные стенды с передвижными флюсовыми балками, сборочные постели с выдвижными стойками, переносные леса и т. п.

Специальная оснастка, как правило, проектируется для изготовления определенных конструкций. Ее нельзя использовать в дальнейшем без соответствующей переделки (например, постоянные постели с неразъемными лекалами листовой конструкции).

Сборочно-сварочная оснастка может быть механизированной и приводиться в действие каким-либо видом энергии (электрической, сжатого воздуха и др.). При такой оснастке требуются значительно меньшие затраты физического труда.

К ней относятся:

- балки с пневмоприжимами;

- поворотные постели с электроприводом и т. п.

Металлические сборочно-сварочные стенды

Пол участка сборочно-сварочного цеха, где собирают плоскостные конструкции, покрыт металлическими сборочно-сварочными стендами различной конструкции. Выбор тех или иных стендов зависит от характера производства и возможности их изготовления на данном предприятии.

Наиболее широкое применение нашли стенды, состоящие из профильных балок (швеллера или двутавра № 16—24) и приваренного к ним настила из листов толщиной около 20 мм. Балки стенда приваривают к металлическим стойкам, забетонированным в пол цеха.

Одним из наиболее совершенных сварочных стендов для автоматической сварки полотнищ является электромагнитный стенд с передвижными балками. На каждой балке имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполненный флюсом. Под желобом располагается воздушный шланг со специальным устройством, обеспечивающий поджатие флюсовой подушки к кромкам свариваемых листов. Расположенные вдоль флюсовой подушки электромагниты обеспечивают закрепление листов при сварке. Полотнище собирают либо непосредственно на электромагнитном флюсовом стенде, либо на сборочной площадке. Затем полотнище с помощью роликов передают для автоматической сварки на сварочный стенд. Балки устанавливают так, чтобы стык листов находился посредине флюсовой подушки.

Балки с флюсовыми подушками позволяют сваривать листы от 8 до 20 мм без разделки кромок с зазором 4—5 мм, что сокращает объем пригоночных работ при сборке полотнища.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва.

Кондукторы для сборки и сварки корпусных конструкций

Кондукторами называют сборочные приспособления, обеспечивающие точность расположения деталей собираемой конструкции без разметки. Кондукторы целесообразно применять при сборке и сварке большого количества одинаковых конструкций (бракет, шпангоутов, обечаек, фундаментов и т. д.).

Постели для сборки и сварки корпусных конструкций

Постелью называют вид технологической оснастки с лекальной опорной поверхностью, соответствующей обводам собираемой конструкции и служащей для обеспечения и сохранения необходимой кривизны конструкции в процессе сборки и сварки.

Постели могут быть:

- стационарными, т. е. с основанием, забетонированным в пол цеха;

- или съемными, т. е. не связанными с полом цеха.

В зависимости от производственного использования постели делят на специализированные и универсальные.

Специализированные постели могут быть индивидуальными, предназначенными для сборки одной определенной секции, и со сменными лекалами, предназначенными для сборки ряда аналогичных секций. При поточной постройке большой серии однотипных судов целесообразно применять индивидуальные постели. В этом случае значительно сокращаются сроки и трудоемкость сборки и сварки секций вследствие применения штатных прижимов и фиксирующих приспособлений. В зависимости от конструктивного оформления индивидуальные постели разделяют на:

- стоечные (коксовые), в которых лекальная поверхность образуется стойками (обычно из профильного проката) различной высоты;

- с постоянными лекалами, изготовленными из листового проката. Недостаток стоечной постели — ее малая жесткость и меньшая, по сравнению с лекальной постелью, точность сборки на ней корпусных конструкций.

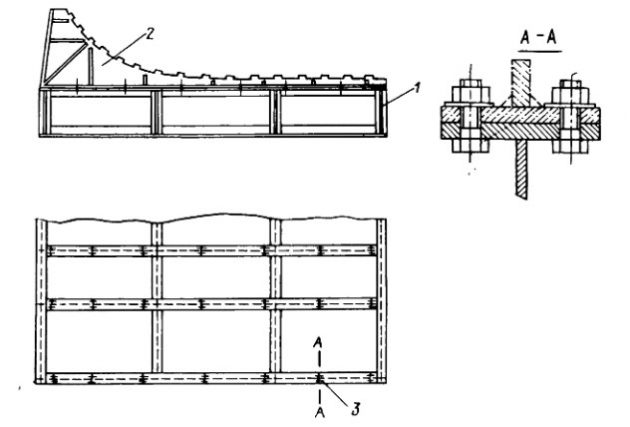

На рис. 2 показана индивидуальная постель с постоянными лекалами.

Рис. 2 Индивидуальная постель

Постель состоит из набора параллельных металлических лекальных поперечных сечений, изготовленных из стальных листов по плазовым данным и воспроизводящих обводы секции. Лекала установлены по теоретическим линиям шпангоутов и скреплены между собой металлическими связями из профильного проката. На всех лекальных постелях должны быть нанесены риски, соответствующие положению диаметральной плоскости, пазов наружной обшивки, линии, параллельной основной. На крайних лекалах, кроме перечисленных линий, рисками намечают положение продольных ребер жесткости и стрингера. На раме постели пробивают и накернивают горизонтальный след ДП и перпендикулярные линии расположения лекал. Эти линии служат для установки и контроля при сборке постели.

При мелкосерийном производстве находят применение постели со съемными лекалами. На рис. 3 изображена такая постель, предназначенная для сборки бортовых секций.

Рис. 3 Сборочная постель со съемными лекалами.

1 — основание; 2 — съемное лекало; 3 — крепежный болт

Постель состоит из жесткой рамы и съемных лекал. Основание постели составляют поперечные балки, устанавливаемые через одну или две шпации, связанные в продольном направлении жесткостями из профиля, проходящими у основания и в верхней части рамы. Лекала присоединяются к основанию болтами с помощью соединительных стоек.

Конструкция универсальной постели в большинстве случаев представляет собой стенд с выдвижными стойками (рис. 4).

Рис. 4 Выдвижная стойка универсальной постели

Выдвижные стойки могут устанавливаться также на передвижных балках, что обеспечивает возможность установки необходимой шпации. Каждая стойка размещается на определенной высоте по данным таблиц с плаза.

Инструмент судового сборщика

Судовой сборщик в условиях бригадной организации труда должен уметь квалифицированно выполнять не только сборочные работы, но и работы смежных профессий. Поэтому судовому сборщику приходится пользоваться разнообразным сборочным и проверочно-разметочным инструментами, а также инструментами для выполнения тепловой резки и строжки, прихватки, правки, рубки и зачистки, проверочных и разметочных работ.

Сборку корпусных конструкций выполняют с помощью механизированных и ручных инструментов.

Механизированные инструменты в зависимости от типа привода разделяют на две группы:

- Гидравлические инструменты с ручным приводом. К ним относятся талрепы, домкраты и силовые узлы-распорки. Такие инструменты имеют гидравлический (масляный) привод и работают от гидравлического ручного насоса.

Гидравлический талреп предназначен для стягивания сопрягаемых элементов конструкций корпуса. Гидравлический талреп имеет корпус, рабочий поршень со штоком и ручной насос высокого давления, смонтированный на корпусе талрепа. Рабочий закрепляет вилки гидроталрепа к стягивающим элементам конструкции и, пользуясь ручкой талрепа, перекачивает рабочую жидкость (масло) из одной полости корпуса в другую. При этом поршень со штоком и закрепленные к нему элементы конструкции перемещаются.

Силовой узел-распорка может применяться как самостоятельно, так и в качестве вставного инструмента, ввинчиваемого в простейшие приспособления типа «рыбий хвост» и др.

Пневмогидравлический домкрат типа ДПГ представляет собой силовой гидроцилиндр со встроенной насосной станцией, приводимой в действие поршневым пневматическим двигателем. Домкраты типа ДПГ предназначены для создания распорных усилий, перемещения корпусных конструкций в процессе их установки и сборки.

Ударно-вращательные инструменты состоят из пускового механизма, ротационного пневматического двигателя, вращательно-импульсного преобразователя и самотормозящего винтового механизма. Предназначены для механизации сборочных и монтажных работ. К ударно-вращательным инструментам относятся домкраты типа ДПУ, силовые приводы типа ГПУ и стяжки-распорки типа СПУ.

Недостатком пневмогидравлических и ударно-вращательных инструментов является то, что они постоянно связаны шлангом с магистралью сжатого воздуха. Это затрудняет их применение в труднодоступных местах (междудонном пространстве, коффердамах и др.).

Все перечисленные выше механизированные инструменты применяют во всех пространственных помещениях. Их крепят за планки и обухи, приваренные к элементам собираемых конструкций. Приварка планок и обухов и последующее их удаление увеличивают трудоемкость сборки и повреждают поверхность элементов конструкций. В этой связи целесообразно использовать для стягивания листов механизированные инструменты с крепежными элементами в виде вакуумных или электромагнитных прижимов.

Ручной сборочный инструмент

Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты:

- молоток, киянка и сборочный ломик (рис. 5);

- приспособление типа «рыбий хвост» (рис. 6), предназначенное для обжатия и выравнивания кромок листов наружной обшивки настилов палуб, платформ и т. п.;

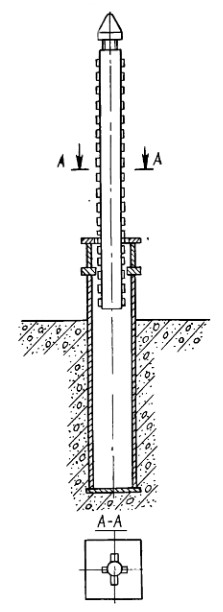

- винтовой талреп типа ТВ (рис. 7) для механизации сборочных и монтажных работ совместно с силовым приводом ударно-вращательного действия типа ГПУ;

- сборочная струбцина (рис. 8);

- винтовой домкрат с ручным приводом, устроенный таким образом, что необходимое распорное усилие достигается вручную — винтовая пара приводится в действие с помощью ломика или рукоятки.

Проверочно-разметочный инструмент

Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет:

Читайте также: