Сделать тиски для сварки

Обновлено: 05.05.2024

Слесарные тиски необходимы не только на производстве, где изготавливают определенную продукцию, ремонтируют металлообрабатывающие станки, прочее заводское оборудование. Они пригодятся и народным умельцам для изготовления всевозможных поделок, в домашнем хозяйстве, когда требуется зажать, изогнуть, выпрямить металлический профиль, просверлить отверстия.

Особенности конструкции

Начинать самостоятельно непростой процесс по изготовлению слесарных тисов в домашних условиях имеет практический смысл из-за достижения больших преимуществ. Такой необходимый инструмент:

- пригодится всем, кто увлекается творчеством по металлу – столярным, слесарным делом;

- понадобится в квартире, на даче, в своем доме;

- позволяет выполнять с высокой точностью разные работы – обработку поверхностей, удаление заусениц, сверловку, снятие фасок и прочее.

Несложное приспособление помогает осуществлять немалое количество операций – удобно и, что немаловажно, безопасно.

Дополнительная мотивация изготовления слесарных тисков своими руками – экономия средств. Готовые изделия, которые продаются в магазинах, стоят дорого.

Слесарные тиски, установленные в различных заводских мастерских, состоят из конструкционного чугуна (станина) и инструментальной стали (упорный винт, ручка, прижимные губки, болты, гайки и прочие крепежи). В силу технологических и объективных сложностей изготовить нужный инструмент для дома из перечисленных выше сплавов не представляется возможным. Поэтому домашним умельцам приходится искать альтернативу, выбирая конструкцию, где применение чугуна необязательно.

Чтобы понимать, как сделать мощные слесарные тисы без постороннего участия для собственных нужд, человек должен знать устройство стандартных образцов, установленных на заводах, фабриках, а также специфику работы таких приспособлений. Конструкционно слесарные тиски состоят из нескольких основных частей:

- основание;

- подвижная и неподвижная губки;

- параллельные сменные пластины;

- упорный и прижимной винты;

- внутренняя гайка;

- ручка.

В популярных моделях заводских тисков предусмотрен механизм поворота на определенное количество градусов. Для домашних модификаций он не представляет большого интереса, поэтому народные умельцы, изготавливающие тиски для собственных потребностей, обходятся без такого распространенного усовершенствования.

Принцип работы со стандартными тисками и изготовленными в домашних условиях одинаковый.

Мастер перед началом требуемых действий при помощи длинной ручки отводит назад подвижный механизм со сменной металлической пластиной. Далее вставляет в образовавшийся зазор деталь, заготовку и начинает закручивать мобильную часть тисков до упора, с зажимом, прилагая характерные усилия.

Регулирование слесарных тисков вперед/назад при помощи подвижной губки осуществляется за счет длинного винта с дюймовой или трапецеидальной резьбой, с крупным шагом, который последовательно движется внутри неподвижной гайки, установленной в корпусе. Поворот механического устройства выполняется после ослабления прижимного винта и осуществляется мастером посредством необходимых усилий.

Некоторые мужчины с целью экономии финансов и личного времени изготавливают миниатюрные слесарные тиски из подручных инструментов. Наиболее известный вариант несложного приспособления, используемого в домашних условиях, – усовершенствование плоскогубцев. В прижимных губках сверлится сквозное отверстие, нарезается резьба. В подготовленное отверстие с одной стороны вкручивается болт, а с другой – накручивается гайка. В процессе работы деталь вставляется между губок и зажимается парой болт/гайка. Трудно доказать все преимущества мобильной конструкции, потому что для достижения комфорта и безопасности все-таки лучше использовать стационарные тиски.

Необходимые инструменты

Перед началом работ следует тщательно продумать все нюансы, особенно когда придет время составлять чертеж, потому что в проекте необходимо учесть специфику конструкции тисов. Например, целесообразно предусмотреть небольшую наковальню для обработки разнообразных деталей молотком, возможность достижения минимального люфта ходового винта, вариант съемных пластин на губках, а также способ крепления к верстаку или другому подходящему столу. А также понадобятся профессиональные инструменты.

Главное, что предстоит решить – из каких материалов делать слесарные тисы. Наиболее подходящие варианты – из домкрата, металлического листа и профиля (уголков, швеллера, квадрата и других).

А также приспособления можно собрать из гидравлического устройства, если, допустим, агрегат сломался или больше не эксплуатируется. В слесарных тисках нет деталей из пластмассы, пластика или дерева, следовательно, все части, за исключением ограничителей на ручке, будут изготовлены из металла.

Чтобы изготовить небольшие слесарные тиски, потребуется заранее подготовить чертеж или эскиз и инструмент:

- электродрель;

- сверла разного диаметра;

- карандаш или фломастер;

- напильник;

- метчик, вороток;

- набор ключей;

- угловая шлифовальная машинка;

- линейка;

- сварочный аппарат.

Из материалов потребуются:

- металлический лист;

- уголок, швеллер или иной профиль;

- обрезок трубы для ручки или прут;

- заготовка под упорный винт;

- болты, шайбы, гайки;

- краска.

Обозначенный выше список приблизительный, потому что комплектация для изготовления тисков зависит от модели.

Схемы и чертежи

Для изготовления тисков домашних потребуется начертить чертеж или в крайнем случае эскиз. И не потому, что так поступает большинство народных умельцев. С помощью подробного плана собрать механическое устройство гораздо проще и быстрей. А также начерченный правильно чертеж поможет избежать распространенных оплошностей – лишних, неправильных сверловок, типичных ошибок при сборке слесарного приспособления.

При отсутствии навыков в черчении имеет смысл воспользоваться помощью опытного мастера-инструментальщика или станочника (токаря, фрезеровщика), который умеет не только правильно чертить, но и читать чертежи.

При составлении подробного документа необходимо указать используемые материалы, размеры заготовок, последовательность действий. Для лучшего понимания этапов сборки можно начертить несколько схем, пронумеровать их, только потом приступать к работе над созданием слесарных тисков.

В чертежах или эскизе необходимо указать:

- часть верстака, на котором будут установлены тиски (место для крепления);

- ходовой винт, неподвижную гайку и тип резьбы;

- фланец;

- корпус;

- отверстие для воротка и вороток;

- прижимные губки;

- неподвижную часть;

- заднюю, переднюю опору;

- шайбы;

- места отверстий.

Пронумеровывать каждую деталь необязательно. Главное условие – проставить правильные размеры в зависимости от конструкции тисков слесарных.

Инструкция по изготовлению

Приступать к процессу сборки слесарных тисов необходимо, когда все инструменты и материалы подготовлены, а нанесенные размеры в чертеже не вызывают сомнений. Сначала понадобится стальной швеллер, уголок и металлический лист. Швеллер будет использоваться в качестве неподвижной части при изготовлении полезного приспособления.

Вопрос, касающийся использования ходового винта и гайки, решается одним из двух предложенных способов – выкрутить из неисправных тисов или заказать детали у опытного токаря.

Почему вопрос опытности станочника так важен? Потому что на ходовом винте и в ответной детали, гайке, используется, как правило, трапецеидальная резьба, которая должна выдерживать большие нагрузки. Нарезать такой профиль без дефектов сможет только квалифицированный токарь с наработанной практикой. Ошибки при нарезании резьбы могут обнаружиться сразу после сборки слесарных тисков, когда будет очевиден большой люфт, или позже в случае преждевременного износа детали.

Дальше, когда винт и гайка изготовлены, требуется отрезать швеллер в размер, и приложить на верстаке сопрягаемые детали. Поскольку винт будет двигаться внутри швеллера, потребуется вырезать шлифовальной машинкой из листового металла две пластины и характерные выемки. Потом пластинки скрепляются болтами и привариваются к одному концу швеллера. В углубление вставляется винт предусмотренной специальной шейкой и вкручивается в гайку, которая крепится во внутренней полости в средней части швеллера.

Теперь потребуется сделать подвижную часть слесарных тисков. Здесь следует отрезать 2 уголка в размер, разметить заготовки с помощью измерительного инструмента. А также необходимо нанести маркером разметку на металлическом листе, как указано в чертеже, и выпилить требуемые пластины. Подготовленные уголки перед сварочными работами нужно приложить к конструкции и посмотреть, все ли правильно сделано.

Уголки и вырезанный профиль из листа металла сварить таким образом, чтобы получилась деталь, похожая на букву «П».

Заготовку в виде характерной буквы «П» наложить сверху на подготовленный ранее профиль. Если все лежит как надо, снять изделие и просверлить по краям 6 отверстий для вставки крепежей – болтов. С целью усиления конструкции такие же отверстия проделать в металлическом листе. То есть в итоге получится следующее: лист будет положен на верстак, следом деталь буквы «П», а в образовавшемся пространстве – готовый швеллер.

Следующий шаг – выпиливание губок из уголка. Для этих целей также используется угловая шлифовальная машинка. Контур можно выбрать в форме трапеции. Готовые детали примерить к основному изделию. Сменные пластины изготавливаются отдельно и впоследствии крепятся к губкам с помощью болтов в предварительно просверленные отверстия. Если все подходит как надо, приварить губки согласно чертежу.

Последний шаг – выбор металлической ручки. Она изготавливается из полой трубы или толстого прута. При заказе несложной детали у токаря можно попросить станочника проточить в процессе работы специальные шейки с двух сторон, чтобы иметь возможность сделать характерные упоры из резиновых колец. Тогда ручка тисов для дома при вращении подвижной губки не будет выпадать из отверстия. Самодельные тиски можно устанавливать на верстак и окончательно крепить болтами.

Рекомендации

Если маловато опыта в подобной работе, необходимо все продумать до мелочей. После подготовки чертежа проанализировать этапы сборки в уме. Покупать металлоизделия с запасом, потому что какие-то части в процессе работы, возможно, будут испорчены. Приобрести неодинаковые болты в большом количестве, а также сверла разного диаметра.

Каждую деталь после сверловочных и прочих работ зачищать напильником, чтобы не было заусенцев и острых граней. При нарезании резьбы метчиком смазывать внутреннюю поверхность машинным маслом. Если нет опыта работы со сварочным аппаратом, лучше пригласить помощника, который надежно приварит детали. Для изготовления упорной гайки и винта можно использовать шестигранник.

Как сделать слесарные тиски своими руками, смотрите далее.

Слесарные тиски своими руками — часть 1

Посмотрев на металл, который у меня имелся в наличии на даче я решил потратить денек-другой на самостоятельное изготовление слесарных тисков.

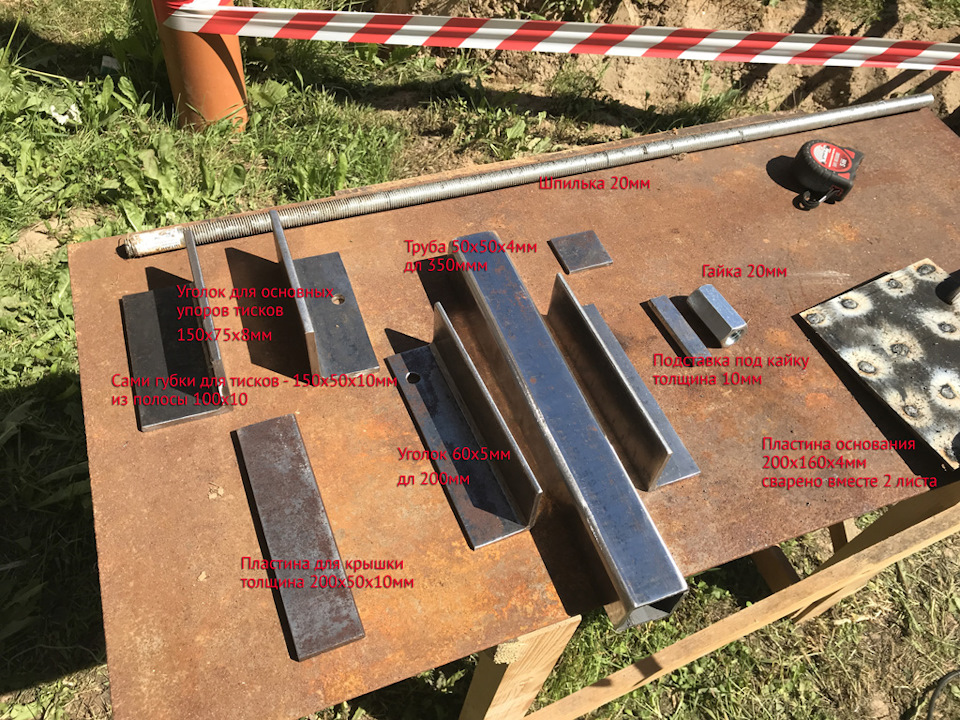

Материал который я использовал:

— лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

В одной пластине 200х160х4 мм (для основания) я равномерно насверлил отверстий диаметром 8мм и точечными сварками скрепил со второй такой же пластиной.

Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

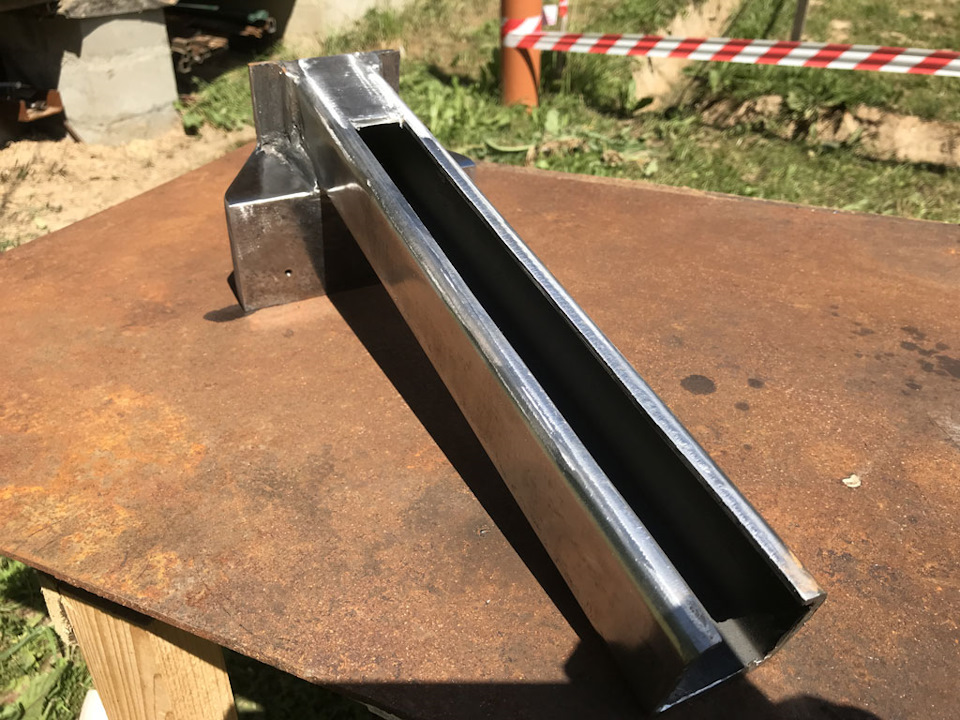

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

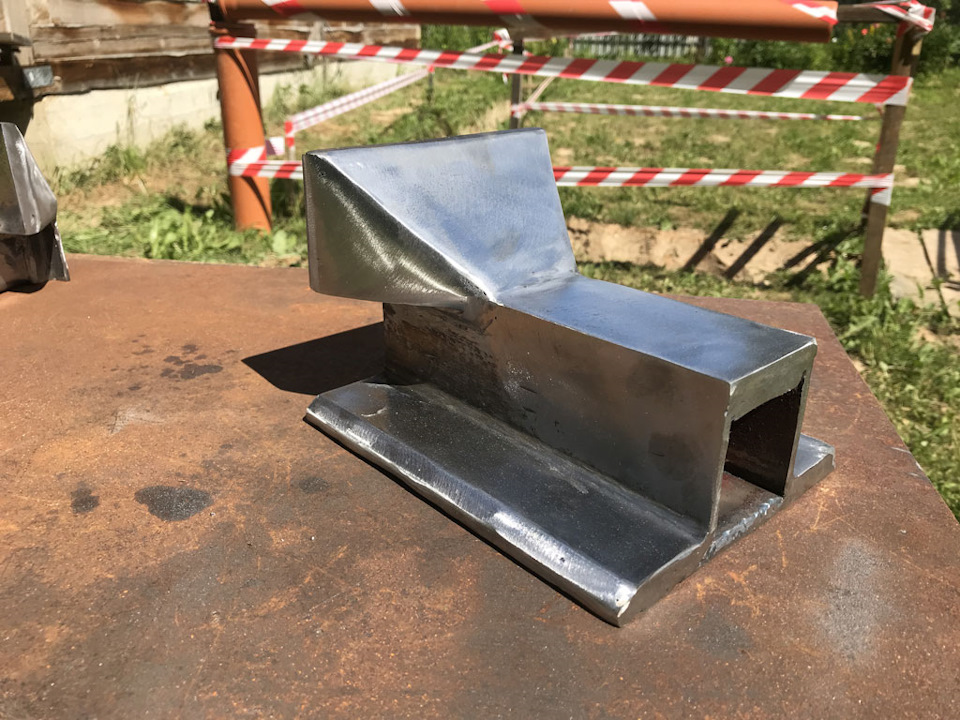

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

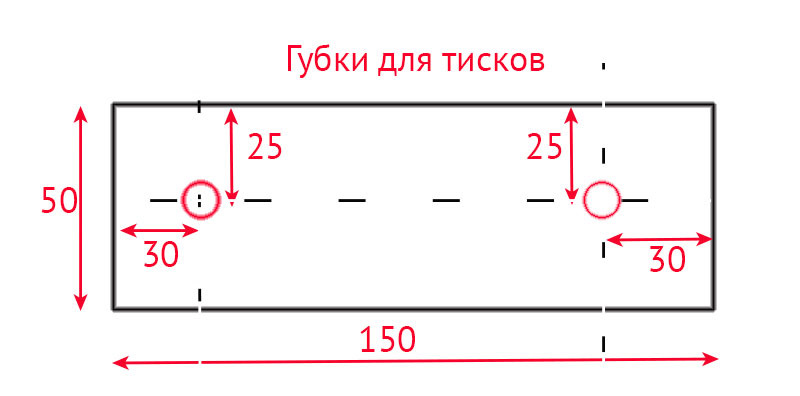

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-"собаками" и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

Вторая часть по изготовлению тисков — здесь

А вот и видео:

Слесарные тиски своими руками: мощные и универсальные

Слесарные тиски должны быть в каждой домашней мастерской. И сегодня мы поделимся с вами идеей, как изготовить тиски своими руками.

С их помощью вы сможете не только фиксировать детали, но и выполнять другие технологические операции: ровнять куски металла, запрессовывать подшипники в обойму и т.д.

Конструкция слесарных тисков очень простая:

- основание (неподвижная часть);

- подвижная часть;

- прижимные губки;

- ходовой винт с воротком.

Для изготовления тисков будем использовать листовой металл, строительный уголок и круглые трубы. Из инструментов потребуется электродрель, болгарка и сварочный аппарат.

Своим личным опытом изготовления слесарных тисков поделился с нами автор YouTube канала KEVGEN MASTER.

Основные этапы работ

Начинаем «строительство» настольных тисков с изготовления неподвижной части. Отрезаем основание из листового металла и привариваем по краям два уголка.

Между уголками устанавливаем направляющую из круглой трубы. К уголкам привариваем полосы металла.

Между полосами спереди привариваем направляющую гайку для ходового винта. Сверху привариваем вторую направляющую из круглой трубы.

Затем к полосам и второй направляющей привариваем еще два уголка, а сверху — полосу металла. В результате у нас получится красивая и аккуратная конструкция. Зачищаем сварные швы болгаркой.

Изготовление подвижной части

Отрезаем два куска круглой трубы и вставляем их в направляющие. В гайку вкручиваем ходовой винт.

Устанавливаем пластину металла с отверстием, как показано на фото ниже, и привариваем ее к торцам труб. К противоположным торцам круглых труб привариваем кусок уголка.

Изготовление прижимных губок

Отрезаем два куска металлического уголка одинаковой длины. Болгаркой придаем заготовкам необходимую форму.

Высверливаем крепежные отверстия. После этого отрезаем две пластины из толстого металла, и сверлим в ней соосные отверстия.

В отверстиях с помощью метчика нарезаем резьбу под крепеж.

При сборке тисков пластины нужно будет прикрутить к уголкам с помощью болтов. Выступающие части болтов можно обрезать болгаркой.

Сборка тисков

В завершении останется только отшлифовать до блеска все детали и покрасить их аэрозольной краской. Не забудьте прикрепить к ходовому винту вороток. Приступаем к сборке.

Видео по теме

Пошаговый процесс изготовления и сборки самодельных слесарных тисков вы можете посмотреть в авторском видеоролике ниже.

Самодельные тиски

Всем привет!Самодельные тиски своими руками.На оригинальную идею не претендую так как "велосипед" не изобретал а посмотрел в интернете подходящий вариант для себя.Смотрим процесс и результат моей работы!

Комментарии 117

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Похвально. Интересно сколько они килограмм давят?

Если не ошибаюсь вот оригинал?

Ну почти.За основу брал другой вариант.Но по сути везде одно и тоже!

все круто, у тебя даже сварочный хороший. Но думаю швы надо красиво заваривать или хотя бы зашлифовывать. А так всё нравиться, молодец!

По поводу губок, сварка есть — куплять не надоть! Берёшь пластины нужного размера, сверлишь отверстия для крепления к основанию и вкручиваешь в них винты с круглой шляпкой. Нарезаешь арматуру диаметром 6-8мм по длине пластин. Привариваешь арматуру к пластинам, но так что бы не приварить винты. Выравниваешь и нарезаешь насечку. Я думаю из рисунка будет понятно.

У Витали Каховка, на канале есть ролик как он это делал на кузовном зажиме.

Прикольно. Только губки, получается, из сыромятины…Ненадолго…

однозначно в закладки, а по поводу сварки не на продажу для себя пофиг я так думаю! очень бюджетненькие и очень доступненько!

СУПЕР!А я голову ломал где тиски взять.Сделаю себе тоже.

Класс!Тиски есть заводские, средние, можно сказать.Но обязательно сделаю такие-очень понравились и есть желание их сотворить.Спасибо за идею и видео!

Удачи в начинаниях!Кстати, вместо уголков и верхней крышки можно взять 10-швеллер.Меньше геморроя будет!

Это хорошо. Но вызывает зависть наличие самого места для тисков, верстаков и т.п.

Молодец, хорошая работа и для индивидуального пользования вполне. Я же пошел другим путем. Мне младший зять привез старые советские тиски валявшие у его за ненадобностью в сарае и мне только пришлось их разобрать, почистить, покрасить и смазать где положено. Теперь они обрели вторую жизнь и более завидную участь, а не валяние в сарае.

Спасибо! Надо сделать такие же. Только вот старого домкрата нет. Что если болт и гайку огромные купитт?

Почему бы и нет.

Baron555555

Возьми винты от водяных вентелей! На металоломе можно найти.

дело конечно не моё, но от задвижки болтик из нержавейки и их давно растянули на ножи

В Ваших краях возможно, но у меня в загашнике несколько лежит. Вот только гаечка у них жидковата (из латуни) нужен поход к токарю

Сан.тех задвижку от 100мм(винт и гайка с неё), опалубочная шпилька с гайкой, натяжная шпилька промышленного конвейера и т.п.

И тиски тоже попадаются.

Учитывая разнообразное количество хороших добротных советских тисков на вторичном рынке, смысла особого нет: по финансам тоже самое, а может даже и дешевле получится (за бутылку огненной =), да и надежнее будут, чем сварные)

Сварные швы для полуавтомата конечно АД. Научитесь для начала варить правильно.

Молодец, классные тиски забабахал!

Уголок хлипкий. Надо монолитный металл 40-50 мм.

40-50 мм?Траки зажимать?

Сталь мягкая, быстро прогнется по углам.

Хорошие тиски сделал. А сменные губки можно готовые купить, видел в продаже.

Не попадались.Надо будет обратить внимание!

Молодец! Нормально получилось. Только сварку обточить нужно по лучше. Эстетика тоже должна быть на высшем уровне. У меня тиски 1976г. выпуска. Работают без проблем.

Сварку лучше вообще не обтачивать, это ослабляет надёжность шва. А вот научиться проваривать стык и правильно класть шов, надо бы ТСу научиться.

Приветствую мастера! Идея хороша, но без обид, такого рода тиски подойдут для не большого рода работ, типа зажать просверлить и т. п. Покупал тиски, ломаются. Ремонтировал их, варил, обваривал, превращая в монстра, толку мало, всё равно ломаются. Для профессионального использования даже современные покупные не канают :), пока не нашёл тиски 1971 года чугунные. :)

Не плохо, вполне))) Но слабовато дело.

У меня на работе тоже с лохматых времен стоят, стальные, старше меня)))

Современые, даже дорогие не выживают даже неделю)))

Что Вы с ними делаете такого?)))

Простой пример, что бы выкрутить обломанную закисшую шпильку, к примеру осталось 2 мм, надо зажать самым краем губ тисков и порядком затянуть. В таких тисках не получится или резьба или сталь будет как бы расходиться и зажима не будет, если конструкция была бы чугунной, они просто лопнул бы :) У меня лопался чугунный покупной при впресовке сайлентблока. Вариантов куча, как говорится, можно с дуру и … сломать :)

Много чего))) точим, пилим, режем, сверлим, загибаем… И много раз ударяем двухкилагромовым молотком)))

Тут и не поспоришь.Если бы была цель сделать "монстра" — я бы подобрал другие материалы.А так — на верстачок, подзажать детальку — самое то!

Да все отлично ты сделал!

Для бытовых нужд то, что надо)))

Отличная идея, только вот шток с резьбой от домкрата слабоват, резьба там слизывается довольно таки быстро …

Главное что разборные, можно будет заменить.

Я не сварщик… создать такое не могу…(преклоняюсь) Тем не менее… может тиски готовые купить? :):) А то раскритикуют ведь… ::)

Из критики нужно извлекать полезное.Так сказать — не раслабляться.

Верно! А слушать бред и домыслы людей, поверхностно разбирающихся в предмете а, тем более вступать с ними в спор- себя не уважать!

Класс! Возьму на заметку, возможно сделаю такие же

Вот сейчас ты меня прям на идею подтолкнул. У меня были отличные тиски, 90х годов еще наверное, но позапрошлой зимой я их сломал. Тиски чугунные, подвижная часть треснула. Дак вот щас подумал а че бы не сделать самодельные с комплектующими тех тисков. Всё ж есть, надо по сути только новый корпус. Либо же сделать новую подвижную часть, а станина останется родная.

Спрашивается — какого хрена мне эта идея раньше не пришла в голову :D

Всему своё время)))

Эта проблема легко решаема! Надо несколько электродов по нержавейке и две пластины из нее же, чем толще, тем лучше! Нержавейка с чугуном отлично варится! Мои после ремонта уже 3 года служат — и никаких проблем!

Как сделать сварочную струбцину под любой угол сварки

Чтобы быстро и ровно сваривать трубы, прутки и прочий металлопрокат под углом, очень удобно использовать специальную струбцину. Она держит детали крепче магнитов, к тому же способна регулироваться под разные углы стыковки. Это действительно полезное приспособление для сварщика, которое не сложно сделать самостоятельно.

Основные материалы:

- труба 100 мм;

- уголок 50х50 мм;

- полоса 50 мм;

- шпильки М16 – 2 шт.;

- болты М10, М16;

- обычные и удлиненные гайки, шайбы М10, М16, М20.

Процесс изготовления струбцины для сварки

От трубы нужно отрезать заготовку длиной 7-10 см. По центру, на половину окружности в ней делается вырез шириной 16 мм.

Далее нужно подготовить 2 отрезка уголка по длине трубы. В центр одного из них вваривается болт М16 с проточенной головкой.

Уголок с болтом вставляется в прорезь в трубе. Изнутри на него надевается гайка М20 и накручивается М16.

Нужно сместить уголок в край паза и зажать. Затем к нему впритык подставляется второй, и приваривается к трубе.

К уголкам под прямым углом привариваются по отрезку полосы длиной по 15 см. Важно, чтобы металл при сварке не повело, и угол был соблюден.

На следующем этапе изготавливается 2 упора для зажима струбцины. Для этого из трубки 3/4 дюйма вырезаются 2 кольца.

По бокам к ним привариваются шайбы. С одной стороны нужно подварить по мелкой шайбе, чтобы сквозь нее не проходила головка болта М10.

Для изготовления зажима нужно подготовить 2 шпильки М16. С одного края к ним приваривается оголовок, в качестве него можно использовать гайки М20.

Со второго на торец привариваются гайки М10. Последние протачиваются, чтобы накрутить на шпильки удлиненные гайки М16.

Далее нужно приварить их удлиненными гайками к полосам на уголках. Для этого используются проставки из прутка.

Ее подвижный уголок нужно установить точно напротив приваренного, чтобы соблюсти прямой угол. Затем на трубе намечаются ножовкой метки по его краям. После этого следует сдвинуть подвижный угол уже под 45 градусов, и также поставить насечки.

Ориентируясь по меткам, будет возможно выставлять струбцину под нужный угол, и зажимать на ней трубы или прочий прокат для сварки. Получается очень удобная полезная конструкция, позволяющая сваривать ровные металлоконструкции.

Смотрите видео

Читайте также: