Схема ультразвукового генератора для сварки

Обновлено: 19.05.2024

Изобретения относятся к ультразвуковой сварке различных материалов, в том числе и пластмасс, в частности к генераторам для ультразвуковой сварки и может найти применение при изготовлении рулонов фольг непрерывным швом, труб и других изделий. Генератор содержит блок питания, преобразователь постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем, предназначенным для размещения на нем сварочного наконечника, задающий генератор частоты импульсов, датчик тока, блок сравнения, задатчик тока, пропорциональное звено с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, сумматор, задатчик частоты и блок управления преобразователем постоянного напряжения в ультразвуковую частоту. Выход блока питания через датчик тока соединен со входом преобразователя постоянного напряжения в ультразвуковую частоту. Сигнальный выход датчика тока соединен с первым входом блока сравнения, ко второму входу которого подключен задатчик тока. Выход блока сравнения через пропорциональное звено с передаточной функцией связан с первым входом сумматора, ко второму входу которого подключен задатчик частоты. Выход сумматора соединен с соответствующим входом задающего генератора частоты импульсов, выход которого через блок управления преобразователем постоянного напряжения в ультразвуковую частоту связан со входом указанного преобразователя. Такое выполнение генератора обеспечивает стабильность рабочих характеристик при изменении нагрузки со стороны свариваемых материалов или иных параметров сварки. 2 з.п. ф-лы, 11 ил.

Устройство генератора относится к технике ультразвуковой сварки, использующей способ соединения различных материалов в твердом состоянии с помощью ультразвуковых колебаний без их расплавления и может найти применение для сварки таких материалов, как пластмассы, полимерных или иных смол, находящихся в твердом состоянии, листового металлического материала, а также рулонов фольг непрерывным швом для создания труб и т.п.

Известен генератор ультразвуковой обработки материалов, предназначенный для преобразования электрической энергии промышленной частоты в электрическую энергию ультразвуковой частоты и питания магнитострикционного преобразователя, встраиваемого в технологическое оборудование для процессов очистки и обезжиривания различных деталей или сваривания пластмасс (СЮИТ 468.769.010 ОПС, опубл. 1993).

Типовая схема установки с применением известного генератора ультразвуковой сварки приведена на фиг.1 для операции сварки и включает в себя ультразвуковой генератор 1, магнитострикционный преобразователь 2, концентратор продольных колебаний 3, сварочный наконечник 4, контактную зону сварки 5, опору 7, датчик акустической обратной связи 8 (на чертеже не показан).

В известном устройстве датчик акустической обратной связи располагается в зоне расположения концентратора продольных колебаний на магнитострикционном преобразователе.

При применении указанного известного генератора ультразвукового в составе установки по производству металлополимерных труб (магнитостриктор) магнитострикционный преобразователь и соосно сопряженные с ним концентратор 3 продольных колебаний со сварочным наконечником 4 в виде диска, по технологической причине создания непрерывного сварного шва необходимо устанавливать на вращающемся основании, в результате чего электрическое сопряжение обмоток магнитострикционного преобразователя 2 и выводов концентратора 3 продольных колебаний с ультразвуковым генератором 1 необходимо осуществлять через токосъемные кольца, последнее влияет на качество сварки в результате воздействия нестационарного переходного сопротивления токосъемника на сигнал обратной связи.

Пример данного применения приведен на фиг.2, где ультразвуковой генератор 1, магнитострикционный преобразователь 2, концентратор продольных колебаний 3, дисковый сварочный наконечник 4, контактная зона сварки 5, прокладки 6, магнит 7, датчик продольных колебаний 8, трансмиссия 9, привод 10, подшипник 11, токосъемные кольца 12, щеточный узел 13 выводов магнитострикционного преобразователя, щеточный узел 14 токосъемников датчика продольных колебаний, свариваемая фольга 15.

При осуществлении сварки с помощью ультразвукового генератора 1 необходимо создание колебаний сварочного наконечника с частотой от 10 до 100 кГц, направленные по касательной к поверхности свариваемых материалов, одновременно соединяемые поверхности сжимаются с силой, нормальной к поверхностям их соприкосновения.

Совместное действие в зоне сварки нормальных и тангенциальных напряжений, обусловленных силами N и амплитудой ультразвуковых колебаний сварочного наконечника, создает в этой зоне состояние предельной пластичности или текучести и за некоторое время происходит их соединение. Требуемая сила N и амплитуда определяются характеристиками свариваемого материала (в частности, пределом текучести при сдвиге и модулем сдвига).

Резонансная характеристика магнитострикционного преобразователя известной сварочной установки приведена на фиг.3, при этом по оси ординат приведены значения величины тока, подаваемого на магнитострикционный преобразователь, а по оси абсцисс показано изменение частоты задатчика преобразования (о котором будет указано ниже). Данная зависимость несимметрична относительно центральной частоты.

При применении известного генератора ультразвукового и установке магнитострикционного преобразователя на вращающемся основании ведение режима АПЧ (автоподстройки частоты) и существующей методики регулировки амплитуды колебаний, основанной на широтно-импульсной модуляции, выявило существенные недостатки, в частности, изменение нагрузок со стороны свариваемых материалов приводит к неустойчивой работе контура АПЧ, в результате происходит срыв колебаний инвертора (инвентора) (на чертеже не показан), предназначенного для преобразования постоянного напряжения на его входе в переменное напряжение ультразвуковой частоты, поступающее на магнитострикционный преобразователь. Наличие подшипников и конструктивных зазоров вращающегося основания приводит к появлению в составе сигнала датчика продольных колебаний дополнительных (не детерминированных) колебаний, что затрудняет работу контура АПЧ и практически делает невозможным требуемый устойчивый стационарный режим сварки.

Наличие элементов регулировки симметрии сигнала в составе известного задающего генератора в результате параметрического ухода или от температурного воздействия среды и старения электрорадиоэлементов также приводит к неустойчивой работе ультразвукового генератора установки.

Техническим результатом заявленного генератора ультразвуковой сварки является создание сварочной установки с высокой стабильностью рабочих характеристик при изменении нагрузок со стороны свариваемых материалов, повышение качества сварочного шва, например, повышение однородности шва, без разрывов и т.п., обеспечение стабилизации режима процесса сварки в условиях переменных нагрузок.

Технический результат достигается тем, что генератор для ультразвуковой сварки содержит блок питания, преобразователь постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем, задающий генератор на основе генератора управляемого напряжением, а также он включает датчик тока, блок сравнения, пропорциональное звено с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, сумматор, задатчик частоты и блок управления преобразователем постоянного напряжения в ультразвуковую частоту, при этом выход блока питания через датчик тока соединен со входом преобразователя постоянного напряжения в ультразвуковую частоту, сигнальный выход датчика тока соединен с первым входом блока сравнения, ко второму входу которого подключен задатчик тока, выход блока сравнения через пропорциональное звено с передаточной функцией связан с первым входом сумматора, ко второму входу которого подключен задатчик частоты, выход сумматора соединен с соответствующим входом задающего генератора частоты импульсов, выход которого через блок управления преобразователем постоянного напряжения в ультразвуковую частоту связан со входом указанного преобразователя.

При этом генератор может содержать блок запуска, состоящий из таймера, вход которого является управляющим входом генератора, выход соединен с одним из входов элемента И, другой вход которого связан с одним из выходов триггера, вход которого подключен к выходу генератора управляемого напряжением, выход элемента И через ключ запуска связан с управляющим входом пускового тиристора блока питания.

Блок управления преобразователем постоянного напряжения в ультразвуковую частоту может содержать триггер, один выход которого является первым выходом указанного блока и одновременно соединен с первым управляющим входом преобразователя постоянного напряжения в ультразвуковую частоту, другой соединен со вторым управляющим входом преобразователя постоянного напряжения в ультразвуковую частоту.

Генератор ультразвуковой сварки содержит (фиг.4) блок 16 питания, выход которого через датчик 17 тока соединен со входом питания преобразователя 18 постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем 2, сигнальный выход датчика 17 тока соединен с первым входом блока 20 сравнения, выход блока 20 через пропорциональное звено 21 с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, соединен с первым входом сумматора 22, ко второму блока 20 сравнения подключен задатчик 32 тока.

Второй вход сумматора 22 подключен к задатчику 23 частоты, выход сумматора 22 соединен с управляющим входом задающего генератора 24, выход которого через блок 25 управления частотой преобразователя 18 постоянного напряжения в ультразвуковую частоту связан с задающим входом указанного преобразователя 18. В состав преобразователя постоянного напряжения 18 может входить согласующий трансформатор 19, одна первичная обмотка которого подключена к выходу преобразователя 18, вторая первичная обмотка согласующего трансформатора 19 связана с соответствующим входом блока 16 питания, предназначенным для подачи сигналов синхронизации, ко вторичной обмотке подключен магнитострикционный преобразователь 2. Установка включает также блок 26 запуска, о котором будет указано ниже.

В одном из вариантов реализации преобразователь 18 постоянного напряжения в ультразвуковую частоту может быть выполнен на тиристорном инверторе, управляемом ключами управления 51 и 52 блока 25.

При поступлении питающего напряжения по сети на низковольтный блок 27 питания, который связан с задающим генератором 24, генератор 24 запускается. Импульсы с задающего генератора 24 поступают на триггер 28, являющийся блоком управления 25, на одном из выходов триггера 28 образуются сигналы-импульсы в виде меандра для управления запуском блока питания 16, выходы триггера через ключи управления 171 и 172 соединены с управляющими входами преобразователя 18. При этом триггер предназначен для симметричного управления преобразователем 18 как по переднему, так и по заднему фронтам, формируемым этим преобразователем импульсов.

При подаче команды “ПУСК” на вход элемента запуска 24 блока 26 запуска, который может представлять собой таймер с регулируемой длительностью выходного сигнала (фиг.5), на период длительности этого сигнала через элемент И 31 на ключ 30 управления запуском подаются импульсы с одного из выходов триггера 28 блока 25 в виде “пачки” импульсов, которые поступают (фиг.6) на управляющий вход блока 16 питания. В простейшем виде блок 16 питания представляет собой однополупериодный выпрямитель с ограниченным током. В результате чего на выходе блока 16 питания формируется выпрямленное напряжение (фиг.7). При этом происходит запуск преобразователя 18, преобразующего постоянное напряжение блока 16 питания в переменное напряжение ультразвуковой частоты, появление выходного напряжения преобразователя 18 через трансформатор 19 в магнитострикционный преобразователь 2, на выходе которого установлен сварочный наконечник, размещенный в зоне сварки (на чертеже не показан).

Система регулировки величины амплитуды колебаний магнитострикционного преобразователя 2 может осуществляться с помощью изменения частоты задающего генератора 24 ручным способом, изменяя частоту напряжения на его управляющем входе (на чертеже не показан), перемещаясь по резонансной характеристике тока питающего магнитострикционный преобразователь 2, а также автоматически с помощью контура автоматического регулирования выходного тока, о котором будет указано ниже.

Процесс регулирования изображен на диаграмме работы контура автоматической регулировки тока фиг.8. По оси ординат приведены значения тока J, подаваемого на магнитострикционный преобразователь 2, по оси абсцисс приведены значения частоты задающего генератора 24.

Режим автоматического регулирования тока магнитострикционного преобразователя 2 происходит следующим образом.

Сигнал в виде напряжения от бесконтактного линейного датчика тока 17, включенного в цепь силового выпрямителя (блок 16 питания), поступает на один из входов блока 20 сравнения, на второй вход которого поступает пропорциональное напряжение с задатчика тока 32, с выхода блока 20 сравнения разностный сигнал поступает на вход пропорционального звена 21 с передаточной функцией А=К(1+1/рТ). Пропорциональное звено 21 с передаточной функцией А=К(1+1/рТ), введенное в состав схемы генератора, является регулятором, осуществляющим установку и поддерживающим на заданном уровне определенную физическую величину, в частности установленное значение выходного тока сварки, для этого регулятор должен определенным образом противодействовать возмущающим факторам.

Как известно, коэффициент усиления пропорционального регулятора по соображениям его устойчивости не может быть сделан произвольно большим с целью минимизации ошибки рассогласования. Улучшить точность регулирования можно, увеличив коэффициент усиления цепи обратной связи на низких частотах.

Таким регулятором является звено, состоящее из пропорционального усилителя 40 ошибки рассогласования и интегратора 41, включенного параллельно (фиг.9).

Комплексный коэффициент передачи в частотной области описывается выражением

где R2/R1 - коэффициент передачи пропорционального звена;

C1R2 - постоянная времени интегрирования (см. фиг.10 и 11).

Указанное выражение, как известно, можно записать в виде с использованием оператора р (присущего для теории систем автоматического регулирования) без изменения сути.

Тогда функция выглядит так:

где К - коэффициент передачи пропорционального звена;

Т - постоянная времени интегрирования.

Выбор коэффициентов К, Т осуществляется, исходя из требований затухания отработки возмущающего воздействия и обеспечения запаса устойчивости системы регулирования.

С выхода пропорционального звена 21 напряжение положительной или отрицательной полярности (+/-U), в зависимости от рассогласования текущего значения и требуемого значения тока, поступает на один из входов сумматора 22, на второй вход которого подается напряжение, пропорциональное формированию 1/2 максимального значения выходного тока J магнитострикционного преобразователя 2.

Указанное значение может быть выставлено в режиме ручного управления либо с помощью задатчика частоты 33.

В результате при работе с переменной нагрузкой возникающее изменение тока магнитострикционного преобразователя 2 поддерживается в требуемом значении путем подстройки частоты задающего генератора 24 по токовой (АЧХ) амплитудно-частотной характеристике (фиг.8) магнитострикционного преобразователя 2.

В результате на входе магнитострикционного преобразователя 2 вне зависимости от изменений параметров в зоне сварки или изменений иных параметров работы установки (температурных или изменений тока или напряжения в электрических цепях установки) будет поддерживаться постоянный стабильный режим работы путем подстройки частоты задающего генератора 24 по токовой АЧХ магнитострикционного преобразователя 2.

1. Генератор для ультразвуковой сварки, содержащий блок питания, преобразователь постоянного напряжения в ультразвуковую частоту, выход которого соединен с магнитострикционным преобразователем, предназначенным для размещения на нем сварочного наконечника, и задающий генератор частоты импульсов, отличающийся тем, что он включает датчик тока, блок сравнения, задатчик тока, пропорциональное звено с передаточной функцией А=К(1+1/рТ), где К - коэффициент передачи пропорционального звена, р - оператор, Т - постоянная времени интегрирования, сумматор, задатчик частоты и блок управления преобразователем постоянного напряжения в ультразвуковую частоту, при этом выход блока питания через датчик тока соединен со входом преобразователя постоянного напряжения в ультразвуковую частоту, сигнальный выход датчика тока соединен с первым входом блока сравнения, ко второму входу которого подключен задатчик тока, выход блока сравнения через пропорциональное звено с передаточной функцией связан с первым входом сумматора, ко второму входу которого подключен задатчик частоты, выход сумматора соединен с соответствующим входом задающего генератора частоты импульсов, выход которого через блок управления преобразователем постоянного напряжения в ультразвуковую частоту связан со входом указанного преобразователя.

2. Генератор по п.1, отличающийся тем, что он содержит блок запуска с элементом И и ключом, при этом вход блока запуска является управляющим входом генератора, выход соединен с одним из входов элемента И, другой вход которого связан с первым выходом блока управления преобразователем постоянного напряжения в ультразвуковую частоту, выход элемента И через ключ связан с управляющим входом блока питания.

3. Генератор по п.2, отличающийся тем, что блок управления преобразователем постоянного напряжения в ультразвуковую частоту содержит триггер, один выход которого является первым выходом упомянутого блока и соединен с первым управляющим входом преобразователя постоянного напряжения в ультразвуковую частоту, а другой выход соединен со вторым управляющим входом упомянутого преобразователя.

Генератор для ультразвуковой сварки

Чипгуру

Ультрозвуковая ванна из сварочного инвертора

Ультрозвуковая ванна из сварочного инвертора

Ультрозвуковая ванна из сварочного инвертора, меня тут мысль посетила если к вторичному трансу резонатор зацепить минуя выпрямитель и дроссель, посути должна получиться мощная ванночка с регулировкой мощьности, при желании можно в задающий генератор влезть и подкрутить частоту (транс не пыщнет ?), там вроде применяются 50-100 килогерц обычно, вопрос только как выглядит резонатор киловата на 4 или кучу мелких за паралелить/последователить

как вариант для начала блок питания из компа развандалить таким гагом, вопрос только возможно ли задающую частоту там потрогать немного

1) УЗ излучатели всегда используют на резонансной частоте.

2) куча мелких - не катит, ибо у них всегда есть разброс частоты резонанса. Так что будет бдыщь

3) мощные излучатели кормят синусоидой а не ШИМ-ованным прямоугольником к-рый живет в сварочном инверторе (и комповом БП).

4) для согласования с излучателем трансформатор инвертора наверняка будет необходимо перематывать.

5) ЧТО там навыдумывали "гениальные" инижинегры из поднебесной в схеме инвертора - тайна сия великая есть

(китайская схемотехнка порой бывает гм. мягко говоря ну ооочень своеобразной порой хочется от не люто материться, и плакать одновременно. ).

.

Вышеизложенного думаю что достаточно, чтобы понять тупиковость идейки.

P.S.

УЗ на 4 киловата - это крайне лютый песец, о травматических последствиях развлекухи с такой "игрушкой" даже подумать страшно.

какая форма сигнала на выходе силового транса ? неушто треугольник прет

единственное стало доходить что резонанс ловит надо в случае коммутации множественных источников на дне ванны, их надо приклеивать на толстый жесткий(каленый) лист металла дабы усреднить частотту резонанса.

Кстати какие лютопесцовые последствия развлекухи можно ожидать ? Столб холодного пара ?

при таких мощностях уже возможны например:

1) коагуляция белка

2) кавитация ("кипение") прям в кровеносных сосудах - что будет при этом с эритроцитами и прочими *цитами догадатсья несложно

думаю достаточно перечисления фефектов

Если весь огород городится в целях создать ванну для очистки чего либо не шибко нежного

(т.е. например НЕ содержащих электронных компонентов),

то советую посмотреть в сторону магнитострикционных УЗ-излучателей, которые кормяться короткими мощными импульсами тока,

и "звенят" просто на собственном резонансе (т.е. ударное возбуждение).

То бишь смотреть в сторону импульсной установки - оно конечно будет шумновато, но ударами вская кака будет отваливаться гороаздо быстрее и эффективнее чем от непрерывного излучателя.

Так собственно говоря были сделаны в советские времена УЗ-установки для предотвращения накипи в водяных котлах

(схемотехника там была простая как мычание: мощный тиристор или газовый разрядник и батарея конденсаторов).

P.S.

Я в свое время занитересовавшись вопросом УЗ-пугалки для собак, достаточно много на тему ультразвука поэкспериментериовал.

Начинал тоже с "очевидного" N излучателей к одному общему генератору, и естественно нарвался на нац. индейскую избу фигвам

(если Вам интересен бег по граблям как вид спорта - то фперед! ) .

Конечным итогом этих экспериментов был совсем не электронный девайс,

а девайс из свистка Левассера, рупора (трактрисса) и композитного баллона от РСР-пневматики.

Сколько там получилось киловатт - х/з но вода в 3л. банке "закипала" на полуметровом расстоянии.

Наэкспериметриовавшись - разобрал сие поделие от греха подальше. ну его нафиг такой мозгокипятильник мегасцукоблястер.

Ультразвуковая сварка

При ультразвуковой сварке (УЗС) необходимые условия для образования соединения создаются в результате механических колебаний ультразвукового преобразователя. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых материалов происходит пластическая деформация в зоне их соприкосновения. В результате пластической деформации и диспергирующего действия ультразвука происходит удаление адсорбированных пленок жидкости, газов, органических пленок и поверхностных оксидов, происходит увеличение площади непосредственного контакта, что обеспечивает получение прочного соединения.

Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В промышленности ультразвуковые колебания используются для очистки и обезжиривания изделий, для обработки труднообрабатываемых материалов. Установлено благоприятное влияние ультразвуковых колебаний на кристаллизующиеся расплавы — происходит дегазация и измельчение зерна и улучшение механических характеристик литых металлов. Получены положительные эффекты при воздействии ультразвуковых колебаний с целью снятия остаточных напряжений. Широкое использование ультразвук находит с целью интенсификации многих медленнотекущих химических реакций. Известна аппаратура для контроля уровня жидкости, скоростей ее течения и т. п. Успешно используется ультразвук для контроля качества литья, сварных соединений и т. п.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и лучшему удалению газов. Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук уменьшает или снимает собственные напряжения, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

Сварка металлов ультразвуком находит все более широкое применение, так как этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой. Особенно перспективна ультразвуковая сварка применительно к изделиям микроэлектроники. Весьма перспективна сварка ультразвуком пластмасс; этот метод широко используется в промышленности, так как обладает рядом особенностей, дающих возможность получить высококачественное соединение на многих пластмассах, сварка которых другими методами затруднена или невозможна.

Разработаны оборудование и технология ультразвуковой сварки металлов и пластмасс, успешно использующиеся в промышленности. За рубежом этот метод также находит применение в промышленности.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Колебания, возникающие в какой-либо среде и характеризующиеся упругими деформациями среды, называются упругими. Форма упругих колебаний может быть различна. Наиболее распространенной формой являются гармонические колебания, т. е. колебания, описываемые выражением

где A — смещение или деформация в данном элементе среды в момент времени t; Aм — максимальное значение смещения или деформации; ω — круговая частота колебаний; φ — начальный угол сдвига.

Упругие колебания, частота которых превышает некоторую границу, принято называть ультразвуковыми. Обычно считают, что нормальный человеческий слух не воспринимает в виде слышимого звука гармонические упругие колебания с частотой выше 17 000—20 000 Гц. В практике упругие колебания используются в диапазоне частот от 8000 Гц до мегагерц. При ультразвуковой сварке обычно используется диапазон частот 18—80 кГц.

Скорость распространения ультразвука зависит от физических свойств материала. Например, в стержне скорость распространения продольных волн определяется из следующего соотношения:

где Е — модуль упругости материала; ρ — плотность материала.

Скорость распространения звуковых волн в большинстве твердых тел колеблется в пределах 2000—6000 м/с и изменяется в зависимости от температуры, давления и интенсивности звука.

Длина волны, соответствующая данной частоте, непосредственно определяется из равенства

где c — скорость звука; f — частота.

При частоте 20 кГц длина волны в стали равна 28 см.

Интенсивность плоской продольной звуковой волны в любой среде определяется из уравнения

где А — амплитуда колебаний; f — частота колебаний; ρ — плотность среды; k — коэффициент пропорциональности; с — скорость звука в среде.

Поток энергии волны сквозь некоторую поверхность S равен

где β — угол между нормалью к площадке dS и направлением распространения волны.

Мощность ультразвука, которая может быть передана через среду, зависит от физических свойств среды; если напряжения в зонах сжатия и разрушения превысят предел прочности материала, то твердый материал будет разрушаться. В жидкостях в аналогичных случаях возникает кавитация с образованием мельчайших пузырьков паров жидкости и последующим их захлопыванием. Процесс захлопывания кавитационных пузырьков сопровождается возникновением местных давлений, превышающих 5000 кгс/см 2 . Это явление в жидкостях используется для обработки и очистки изделий.

Машины для ультразвуковой сварки состоят из следующих основных узлов: источника питания, аппаратуры управления, механической колебательной системы и привода давления.

Механическая колебательная система служит для преобразования электрической энергии в механическую, передачи этой энергии в зону сварки, концентрирования этой энергии и получения необходимой величины колебательной скорости излучателя.

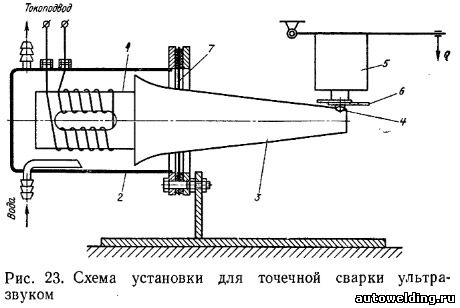

Колебательная система (рис. 23) состоит из электромеханического преобразователя 1 с обмотками, заключенного в металлический корпус 2, охлаждаемый водой; трансформатора упругих колебаний 5; сварочного наконечника 4; опоры с механизмом давления 5 и свариваемых деталей 6. Крепление колебательной системы производят с помощью диафрагмы 7. Ультразвук излучается только в момент сварки точки.

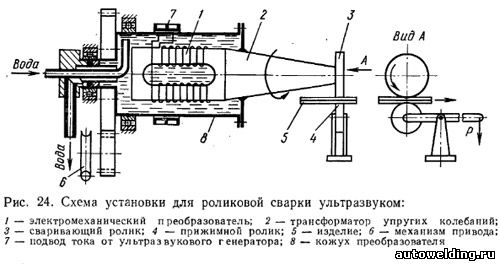

На рис. 24 показана схема шовной сварки ультразвуком, которая может быть использована для получения герметичных швов на изделии, В этой схеме сварки колебательная система приводится во вращение специальным приводом. При сварке изделие зажимается между концом вращающегося трансформатора упругих колебаний, выполненного в виде ролика, и нижним прижимным роликом. Ультразвук излучается непрерывно в процессе сварки. Элементом колебательной системы, возбуждающей упругие колебания, является электромеханический преобразователь, использующий магнитострикционный эффект. Переменное напряжение создает в обмотке преобразователя намагничивающий ток, который возбуждает переменное магнитное поле в материале преобразователя. При изменении величины напряженности магнитного поля в материале возникает периодическое изменение размеров, при этом частота упругих колебаний равна двойной частоте тока.

Изменения размеров магнитострикционных материалов незначительны. Так, для сплава К49Ф2 магнитострикционное удлинение составляет 70*10 -6 . Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также для передачи механических колебаний к месту сварки используют волноводы и трансформаторы упругих колебаний. Основным назначением трансформаторов упругих колебаний является увеличение амплитуды колебаний до величины, необходимой для осуществления процесса сварки. Для этой цели концентратор выполняется в виде стержня специальной формы, площадь поперечного сечения которого изменяется вдоль направления распространения колебаний по определенному закону.

Эксперименты показывают, что для целей сварки металлов достаточно иметь трансформаторы с коэффициентом усиления ~ 5, так чтобы амплитуда на конце его при холостом ходе была равна 20—30 мкм.

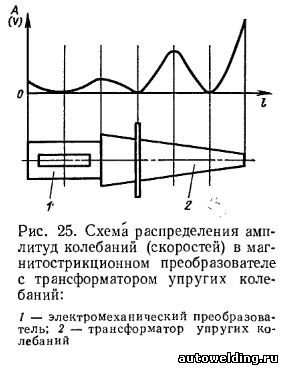

Магнитострикционный преобразователь и трансформаторы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора. На рис. 25 показана схема изменения амплитуды колебаний в трансформаторе упругих колебаний.

Питание электромеханических преобразователей осуществляется от источника электрической энергии — генератора с частотой колебаний тока 18—180 кГц.

Рабочая частота генератора определяется собственной частотой механической колебательной системы, выходная мощность генераторов 0,01—10,0 кВт.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

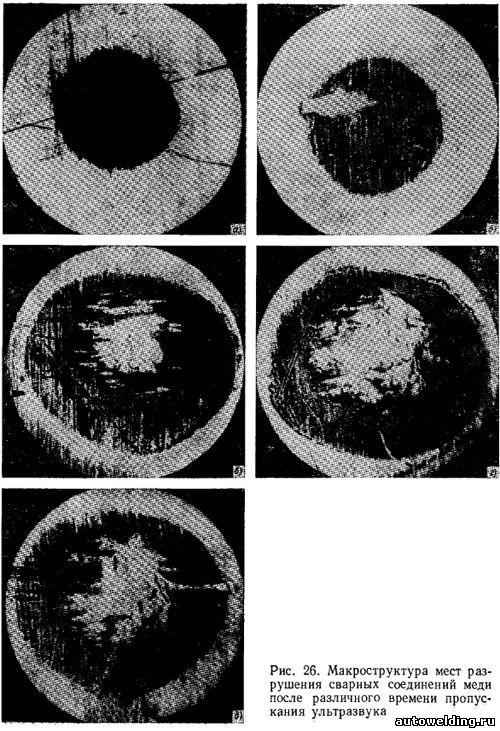

Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0,05 с) сварка не происходит. После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 26, а).

Диаметр полированного пятна возрастает при увеличении времени сварки (рис. 26, а — д). При пропускании ультразвука в течение 0,1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вырывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 26, б виден один узел схватывания на зашлифованной поверхности.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука > 0,73 с площадь зашлифованного участка почти не изменяется (рис. 26, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (42—44 Hм), чем у основного металла (28—30 Hм). Образование полированного пятна на свариваемых поверхностях указывает на то, что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением частиц на трущихся поверхностях.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение. На этой стадии на свариваемых поверхностях происходит разрушение окисных пленок и пленок из адсорбированных газов и жидкостей. После возникновения ювенильных поверхностей наступает вторая стадия образования сварного соединения. Процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Металлографические исследования сварных образцов различных металлов, сваренных при повышенных давлениях, мощности и времени, не обнаружили в зоне сварки литой структуры или воздействия на металл очень высоких температур.

Микроисследования мест сварки показывают, что имеются общие зерна, принадлежащие обеим свариваемым поверхностям и пересекающие границу раздела; кроме этого, образуются общие границы между поверхностными зернами. Очевидно, в этих обоих случаях сварное соединение будет обладать прочностью, равной прочности основного металла.

Большие значения предела прочности ультразвуковых сварных соединений подтверждают то, что они образуются вследствие возникновения металлических связей в узлах схватывания, имеющих такую же прочность и природу, как и основной металл.

Тепловые процессы при сварке

Процесс ультразвуковой сварки сопровождается выделением тепла в зоне сварки. Образование тепла вызывается возникновением трения на контактных поверхностях и пластическими деформациями в металле, сопровождающими образование сварного соединения.

Температура в зоне сварки зависит от прочностных характеристик — главным образом от твердости металла и его теплофизических свойств: теплопроводности и теплоемкости, режима сварки.

Работы показали, что наблюдающееся повышение температуры не является определяющим фактором, так как максимальная прочность сварных соединений достигается ранее, чем достигается максимальная температура в контакте.

Предварительный подогрев изделия приводит к уменьшению длительности пропускания ультразвуковых колебаний и способствует увеличению прочности сварного соединения.

Прочность точечных и шовных сварных соединений

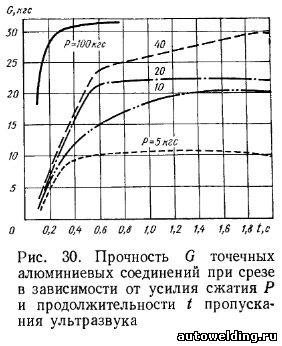

На рис. 30 показана зависимость прочности точечных соединений алюминиевых листов от продолжительности пропускания ультразвуковых колебаний и давления на точку Как видно, при малых давлениях прочность точки в значительной степени зависит от времени прохождения ультразвука. С повышением давления сварные соединения прочнее при меньшем времени прохождения ультразвука. При очень продолжительном пропускании ультразвука и большом давлении сварное соединение некачественно вследствие значительных деформаций основного металла и приваривания его к электроду.

При шовной сварке прочность сварных соединений обычно выше прочности основного металла, и разрушение происходит по основному металлу.

Сварка ультразвуком позволяет соединять различные металлы; хорошо свариваются ультразвуком алюминий, медь, никель, удовлетворительно свариваются нержавеющие стали. При этом прочность сварных точечных соединений достаточно высока, разрушение соединений происходит обычно с вырывом точки по контуру как при испытаниях на срез, так и при испытаниях на отрыв.

С помощью ультразвука получены соединения на ряде тугоплавких металлов — ниобии, тантале, молибдене и вольфраме. Однако недостатком сварных соединений вольфрама и молибдена является их хрупкость.

Важным обстоятельством ультразвуковой сварки является возможность соединения различных металлов, которые обычными методами не соединяются.

Ультразвуковые сварочные машины

Ультразвуковая сварка в последнее время нашла наибольшее применение в микроэлектронике, в основном для приварки токоотводов к интегральным схемам.

Разработаны и выпускаются сериями ультразвуковые машины для сварки различных элементов микросхем оснащенные автоматическими устройствами (автоматически осуществляется подача проводников, сварка, обрезка проводников и т. п.), позволяющими в значительной степени увеличивать производительность.

Преимущества сварки ультразвуком:

- сварка осуществляется в твердом состоянии металла без существенного нагрева места сварки, что дает возможность соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки;

- возможность соединения тонких и ультратонких деталей, возможность приварки тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги;

- снижение требований к чистоте свариваемых поверхностей дает возможность проводить сварку плакированных и оксидированных поверхностей и вообще сварку металлических изделий, поверхности которых покрыты различными изоляционными пленками;

- применение небольших сдавливающих усилий (10—250 кгс), вследствие чего деформация поверхности деталей в месте их соединения незначительна (вмятина, как правило, не превышает 5—10%);

- малая мощность оборудования и несложность его конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100—150 кВ*А, то при сварке ультразвуком аналогичного соединения потребляется всего 5—2,5 кВ*А).

Область применения

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности. В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

По мере совершенствования технологического процесса и оборудования область применения ультразвуковой сварки будет непрерывно расширяться.

Ультразвуковую сварку применяют для соединения многих металлов. Наиболее легко свариваются пластичные металлы (алюминий, медь и их сплавы, серебро, никель и т.п.) как между собою, так и с твердыми малопластичными материалами.

Металлические детали могут свариваться с керамикой, стеклом, полупроводниковыми материалами (кремний, германий). Успешно свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден. Можно сваривать заготовки через прослойку из третьего металла, например сталь со сталью через алюминий, а также заготовки покрытые оксидами, лаками, полимерами и т.п. Используется УЗС также для соединения пластических масс.

Качество соединений при шовной сварке определяется теми же параметрами, что и при точечной, лишь вместо времени сварки вводится скорость движения детали. При правильно выбранных режимах шовной сварки разрушающее усилие сварного соединения выше чем основного металла.

Читайте также: