Как отпустить сварочный шов

Обновлено: 20.09.2024

По ссылке http://taina-svarki.ru/kachestvo-i-kont . svarke.php сказано о способе "термическая правка металла", при которой зона вокруг сварной зоны прогревается до температуры 700-850 градусов.

А вот что будет, если превысить эту температуру? Например, нагревая пропановым резаком, вряд ли возможно точно знать температуру.

Думаю, проблема отпуска станин после сварки стоит у многих. Кажется, указанный метод позволит в гаражных условиях осуществить сварку без необходимости последующей термообработки.

да ничего не будет. вряд ли вы прогреете газовой горелкой сварную конструкцию до 700 градусов без дополнительных мер. ибо поверхностная теплоотдача имеет место быть..

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" Приходит единственный вопрос: "Нахрена?"

==========================================

фрезерная и токарная обработка на станках с чпу.

Резка, гибка, сварка и порошковая окраса.

Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

Argon-11 писал(а): Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

попробуйте. если вы считаете что греться будет только кусочек 10х10 - ну удачи я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200..

Hanter писал(а): я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200

не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

Если я верно понял, в статье речь шла о прогревании зоны пошире, чем зона сварки. Т.е. самого сварочного аппарата мало, да и контролировать нагрев металла сварочным аппаратом сложно - есть риск прожечь при длительном воздействии.

p.s. А тут не обсуждали сборку жесткой станины на болтовых соединениях? А регулируемые площадки под направляющие кто-то делал?

arkhnchul писал(а): не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

именно настолько у меня друган и партнер сварщик, и 90% работы - именно сварка. если вам хочется мнения квалифицированного специалиста - могу позвать - он сам отпишется

насчет нагрева сварочным аппаратом - я бы очень хотел посмотреть как вы это проделаете.. особенно учитывая что напряжение дает не остывание конструкции, а остывание распавленного металла. он типа слехка сжимается при остывании. по этому все что вы "нагреете" сварочным аппаратом - даст новые напряжения. Точно так же как и попытки "отпуска" аргонно-дуговой обработкой околошовных зон как только появляется расплавленная ванна металла - так сразу же при остывании будут напряжения. это физика. обмануть ее пока никому не удалось.

Термическая обработка (отпуск) сварных конструкций

При проектировании сварных конструкций и разработке технологии их изготовления должно уделяться большое внимание способам предотвращения или устранения сварочных напряжений и деформаций, поскольку последние могут оказывать отрицательное влияние на прочность, коррозионную стойкость и жесткость сварных конструкций.

В основу способов снижения или устранения сварочных напряжений и деформаций могут быть положены три принципа, учитывающие физическую сущность процессов, происходящих при сварке:

1) снижение величины пластической деформации укорочения либо ширины зоны ее распространения при нагреве путем регулирования термического воздействия при сварке, уменьшения погонной энергии, использования предварительного подогрева, приложения усилий при сварке.

2) увеличение пластических деформаций удлинения либо в процессе охлаждения сварного шва, либо после сварки путем прокатки, проковки, растяжения, вибрации.

3) компенсация деформаций путем создания предварительных деформаций, обратных по знаку сварочным, рациональной последовательностью сборки и сварки.

Существует много способов, позволяющих уменьшить или устранить сварочные напряжения и деформации. В зависимости от того, решается ли вопрос получения абсолютно точной конструкции, входящей по размерам в предел допусков непосредственно после окончания сварки, или технологический процесс, строится, с применением послесварочных методов обработки конструкции, способы борьбы с напряжениями и деформациями делят на две группы:

1) способы предупреждения и регулирования деформаций;

2) способы устранения напряжений и деформаций после сварки.

Одним из способов, относящихся ко второй группе, является отпуск сварных конструкций.

Специфика производства сварных конструкций привела к развитию различных видов отпуска (общий, местный, промежуточный), отличающихся между собой по организационно-техническим признакам, виду применяемого оборудования и очередности.

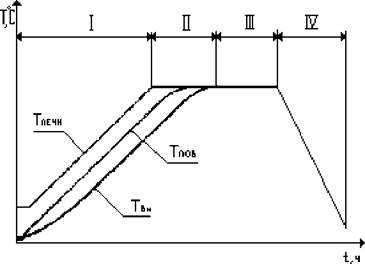

Наибольшее распространение получил общий отпуск, при котором вся деталь, узел конструкции или часть детали целиком помещаются в печь и подвергаются термической обработке. Операция общего отпуска состоит из четырех стадий: нагрева, выравнивания температуры по объему детали, выдержки и остывания (рис.24).

Рис. 24. Основные стадии термического цикла (общего отпуска):

I - стадия нагрева;

II - стадия выравнивания температур;

III- стадия выдержки; IV - стадия охлаждения; Тпечи - температура в печи;

Тпов-температура поверхности детали;

Твн - температура внутри детали.

Характерной особенностью общего отпуска является - близкое к равномерному распределение температуры по всему объему детали в процессе выдержки. Степень равномерности распределения температуры зависит от совершенства применяемого нагревательного оборудования и ведения процесса нагрева. Отпуск - многоцелевая операция. Он может смягчать зоны закалки, ускорять процессы распада неустойчивых структур, устранять наклеп металла, вызванный сварочными пластическими деформациями, улучшать свойства металла и его хладостойкость в зонах деформированного старения при сварке, снижать остаточные напряжения. И хотя снижение напряжений сильно зависит от химического состава и свойства материала, тенденция всегда остается неизменной - с повышением температуры отпуска и увеличением продолжительности выдержки снижение напряжений обычно усиливается. Оптимальные режимы отпуска конструкций с целью снятия напряжений определяются в каждом конкретном случае расчетным путем с использованием экспериментальных релаксационных характеристик основного материала и различных зон сварных соединений. Тем не менее, можно сформулировать некоторые общие рекомендации, которые желательно учитывать при назначении режимов отпуска с целью снижения остаточных напряжений.

Так, учитывая, что скорость подъема температуры во время нагрева в пределах, применяемых на практике режимов, почти не влияет на релаксацию напряжений, следует применять форсированные нагревы в пределах, не вызывающих опасности разрушения сварных конструкций в печи на стадии нагрева или чрезмерное их деформирование. Степень снижения напряжений на стадии нагрева зависит от марки материала, достигнутой температуры и обусловлена снижением упругих свойств металла. Именно на этой стадии (I) и стадии выравнивания температур (II) происходит основное снижение напряжений.

На стадии выдержки (III) напряжения снижаются крайне медленно.

Изменение напряжений на стадии выдержки подчиняется следующему закону

о t = о ов /(1 + t /to ) e, (6)

где сгОВ - начальное напряжение перед стадией выдержки (конечное на стадии нагрева), Н/мм (МПа); t - время выдержки, мин; to = 10 мин.

Величина в для разных сталей и температур находится в пределах 0,08. 0,18 (для стали Ст.3 в= 0,160. 0,175).

Экспериментально доказано, что после 2-3 ч выдержки процесс снижения напряжений существенно замедляется и дальнейшее увеличение выдержки не дает ощутимых результатов. Если же требуется получить более низкие остаточные напряжения, то это может быть достигнуто с меньшими затратами средств путем повышения температуры отпуска. Температура отпуска является решающим фактором в достижении необходимого уровня снижения напряжения. Она должна устанавливаться, в каждом конкретном случае, на основании испытаний на релаксацию в зависимости от марки металла и допустимых остаточных напряжений.

На стадии IV скорость охлаждения назначают в зависимости от толщины обрабатываемого изделия. Чем толще изделие, тем медленнее должно проводиться охлаждение. При этом следует помнить о возможности возникновения отпускной хрупкости, крайне нежелательной. Так, например, на сталях с высоким содержанием углерода отпускная хрупкость проявляется в максимальной степени при низкой скорости охлаждения (20 оС/ч). С другой стороны, большие скорости охлаждения (особенно массивных деталей) приводят к возникновению разности температур в поверхностных и глубинных слоях детали, что, в свою очередь, обусловливает образование временных напряжений на этой стадии (стадии охлаждения). Если при этом временные напряжения окажутся настолько значительными, что в каких - либо объемах детали реализуются пластические деформации, то после полного остывания в ней появятся нежелательные дополнительные остаточные напряжения, снижающие эффект, достигнутый на трех предыдущих стадиях этой термообработки.

Установление уровня допустимых собственных напряжений после отпуска сдоп..ост, является задачей в значительной мере неопределенной. Если, например, иметь в виду недопущение пластических деформаций металла при нагружении конструкции, то в этом случае, очевидно, можно допустимые остаточные напряжения представить как:

Сдоп. ост. СТ Сэкспл. (7)

где сдоп. ост. - максимальные напряжения, возникающие при эксплуатации конструкции, обычно они близки к допускаемым напряжениям, Н/мм (МПа).

Если ориентироваться на недопущение деформаций при механической обработке, то в каждом конкретном случае величина допустимых собственных напряжений будет зависеть от жесткости детали, характера поля собственных напряжений, объема снимаемого металла и допускаемой величины деформации при механической обработке. В этом случае определение сдоп. ост оказывается непростой задачей.

Остаточные напряжения снижают отпуском в следующих случаях:

- если к конструкциям машиностроительного типа предъявлены такие требования в отношении точности, которые вследствие наличия остаточных напряжений не могут быть выдержаны при данной форме и жесткости детали на стадии механической обработки или при последующей эксплуатации;

- если остаточные напряжения могут вызвать образование холодных трещин, а другие методы снижения напряжений оказываются неэффективными;

- если дальнейшее изготовление конструкции из недостаточно пластичных металлов невозможно вследствие возникающих разрушений по причине суммирования остаточных напряжений на последующих технологических операциях, либо из-за изменения внешних условий, например, понижения температуры;

- если необходимо уменьшить накопленную потенциальную энергию в сварной конструкции;

- если в процессе эксплуатации суммирование рабочих и остаточных напряжений приводит к разрушениям или создает условия, при которых вероятность появления разрушения становится значительной. Такие условия могут возникнуть, например, при наличии трехосных растягивающих напряжений;

- с целью повышения вибрационной прочности за счет уменьшения растягивающих напряжений в опасных зонах конструкции;

- с целью повышения жесткости и устойчивости отдельных элементов или всей конструкции в целом;

- с целью повышения коррозионной стойкости, если наличие остаточных напряжений интенсифицирует процессы коррозии или коррозионного растрескивания.

В некоторых случаях отпуск используют для устранения деформаций

деталей, возникших при сварке. Однако положительного эффекта можно

достичь только с использованием зажимных приспособлений, т. к. в

подавляющем большинстве случаев снижение напряжений при нагреве

происходит почти прямо пропорционально их начальному уровню, благодаря

чему равновесие собственных (остаточных) напряжений практически не

нарушается, а, следовательно, начальные перемещения сохраняются

практически постоянными. Поэтому отпуск без зажимных приспособлений

не может быть использован для устранения перемещений, возникших при

сварке. Если же с помощью зажимного приспособления детали придать

необходимую форму и поместить ее вместе с приспособлением в печь, то в

процессе отпуска собственные напряжения существенно понизятся, силы реакции между изделием и приспособлением исчезнут, и деталь после извлечения ее из приспособления не возвратится к исходной (искаженной) форме. Этот прием наиболее эффективен для исправления остаточных перемещений деталей, обладающих незначительной жесткостью. В противном случае приспособления могут стать слишком громоздкими, поскольку жесткость последних находится в прямой зависимости от жесткости исправляемой детали.

Обработка сварного шва после сварки

Сварка — самый надежный, быстрый и экономичный способ создания неразъемных соединений металлов и их сплавов. В ходе сварочного процесса металл нагревается до температуры плавления. Это вызывает в нем внутренние напряжения. Кроме того, на поверхности сварочного шва остается шлак. Для удаления шлака и снятия внутренних напряжений в металле применяются различные способы обработки сварного шва.

Обработка сварного шва

Основные способы обработки сварных соединений

Наиболее распространенными стали следующие методы обработки сварного шва:

- Термическая. Применяется для ликвидации внутренних остаточных напряжений. Проводится путем локального или общего прогрева.

- Механическая. Зачистка сварных швов после сварки удаляет шлаки и окалину с поверхности соединения.

- Химическая. Состоит из обезжиривания и покрытия защитным слоем. Препятствует возникновению коррозионных очагов. Метод используют для обработки материалов, подверженных коррозии, которым предстоит работать в активных средах.

Способ воздействия выбирают, применяясь к техническим требованиям к конструкции и условиям ее эксплуатации. Часто применяют последовательно все три метода.

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Заключается термообработка в нагреве детали и ее последующем охлаждении по строго заданному температурному графику.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Существует несколько видов обработки сварного шва. Выбор зависит от конфигурации конструкции, толщины детали и цели, которую собираются достигнуть.

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Достоинства и недостатки

К достоинствам обработки нагревом относят:

- Восстановление целевых характеристик прочности и пластичности;

- Снятие внутренних напряжений, обеспечение долговечности шва и всей конструкции;

- Улучшение, при необходимости, этих показателей.

Отрицательные моменты при проведении обработки нагревом следующие:

В большинстве случаев преимущества перевешивают недостатки.

Что подвергают обработке

Термообработке подвергают сварные швы в ответственных конструкциях. Сюда входят

- магистральные трубопроводы

- сварные конструкции различных механизмов и станков, испытывающих высокие нагрузки

- изделия, которым предстоит работать в сложных условиях эксплуатации.

При термообработке сравнительно небольших изделий используют муфельные печи.

Самодельная муфельная печь

Для обработки нагревом габаритных конструкций применяют нагрев пламенем газовых горелок или индукционный способ. В отдельных случаях применяют радиационный метод.

Термообработку для повышения коррозионной стойкости следует проводить по возможности скорее по окончании сварки.

Параметры проведения процесса

Продолжительность процесса во многом определяется маркой сплава и толщиной заготовки. Для хром-молибденовых сплавов применяют индукционный или радиационный способы нагрева. С увеличением толщины типовая продолжительность нагрева (в минутах) растет:

| Толщина детали, см | Радиационный | Индукционный |

| 2,0 | 40 | 25 |

| 2,0-2,5 | 70 | 40 |

| 2,5-3,0 | 100 | 40 |

| 3,0-3,5 | 120 | 60 |

| 3,5-4,5 | 140 | 70 |

| 4,5-6,0 | 150 | 90 |

| 6,0-8,0 | 160 | 110 |

Индукционный способ требует меньшего времени на обработку, но отличается большими энергозатратами. Перед обработкой следует обязательно выполнить зачистку сварочного шва.

Используемое оборудование

Термообработка сварных швов выполняется с использованием нескольких основных способов, каждый требует своего набора оборудования:

- Индукционный. Требует генератора высокочастотного переменного тока большой мощности. Нагревательным элементом является катушка индуктивности, намотанная поверх участка детали, подлежащего нагреву.

- Радиационный. Используется инфракрасное излучение от нагретой нихромовой проволоки, через которую пропускается сильный электрический ток. Требует мощных источников тока. Может применяться для прогрева материалов со слабыми электромагнитными свойствами.

- Газовый. Наиболее экономичный по энергозатратам способ. Используется специальная горелка. Факел пламени формируется так, чтобы равномерно прогневать зону термообработки.

Выбор метода нагрева проводят, сопоставляя цель обработки, толщину конструкций, характеристики материала и экономические соображения.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 ° С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Индукционный отпуск сварного шва Подготовка труб к нормализации сварного шва

Как правило, перед термообработкой проводится зачистка сварного соединения.

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Тепловизоры и пирометры обладают большей точностью и могут быть встроены в автоматическую систему поддержания постоянной температуры.

Другие виды обработки

Кроме термообработки, широко используются также механические и химические виды очистки сварных швов.

Механическая

Проводится с использование проволочных щеток или абразивных дисков. В промышленных условиях щетка, диск или лепестковая абразивная насадка закрепляет в угловой шлифовальной машинке (в быту называемой «болгарка»)

Способом механической зачистки с поверхности соединения удаляют шлаки, окалину, брызги застывшего металла и оксидную пленку.

Механическая обработка сварного шва

Зачистка сварного шва после сварки применяется перед термообработкой или покраской.

Химическая

Призвана удалить с поверхности шва следы жира, смазки, оксидные пленки и другие загрязнения. Проводится перед нанесением на конструкцию покрытий, предохраняющих от коррозии.

Травление — обработка сильнодействующими кислотами — проводится перед механической обработкой. После нее проводят пассивацию — нанесение вещества, образующего на поверхности защитную пленку.

Химическая обработка сварного шва

Химическая обработка металла проводится химически активными веществами, многие из которых пожароопасны и могут причинить серьезный вред здоровью. Поэтому следует строго соблюдать правила техники безопасности.

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Как варить вертикальный шов

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части. Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены. Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Приемы, позволяющие снять напряжение металла после сварки

Сварка

Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Чтобы избежать изменения формы изделия любого типа нужно конкретно знать, как снять напряжение в металле после сварки. Существует несколько способов. Приемы применяются одновременно или по отдельности.

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Проковка сварочного шва

Технологическая операция проводится с целью создания дополнительных деформаций. Они позволяют полностью избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превышает 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В других случаях процесс не выполняется, так как существует риск появления надрывов.

Операция проводится ручным методом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено применять пневматический молоток. Когда осуществляется проковка многослойных сочленений, мероприятие не проводится для 1-го и последнего слоя, так как существует большая вероятность образование трещин. Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Механическая правка шва

Сваривая металл толщиной до 3 мм, правка осуществляется ручным способом при использовании молотка. Для стали, имеющей большую толщину, применяется пресс. Механическая правка используется крайне редко. Вместо нее чаще применяют термический способ.

Особенностью механической правки является появление на металле налета. У обработанного участка возрастает текучесть, и снижается пластичность металла. Изменения свойств стали приводят к уменьшению прочности конструкции.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Читайте также: