Системы слежения за стыком при сварке

Обновлено: 13.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Датчики положения свариваемого стыка являются основным узлом систем автоматического направления электрода по стыку. Именно отсутствие таких датчиков, надежно работающих в промышленных условиях, ограничивает применение систем автоматического направления электрода по стыку и не позволяет повысить уровень автоматизации процессов дуговой сварки. Над созданием датчиков положения стыка работают как в нашей стране, так и за рубежом, однако и сегодня эту проблему нельзя считать решенной. Основными трудностями на пути ее решения являются: высокий уровень электромагнитных помех при дуговой сварке; высокая температура в зоне сварочной дуги; сильная загрязненность и задымленность атмосферы в зоне сварки; высокая интенсивность светового излучения дуги; широкий диапазон допусков на сборку деталей под сварку.

По принципу действия существующие датчики положения стыка можно разделить на механические, электро-механические, электромагнитные, оптические, дуговые, газовые.

Механические датчики представляют собой устройства в виде ролика или силового щупа, движущегося по разделке свариваемых деталей перед сварочной горелкой. Отклонения стыка от предыдущего положения воспринимаются роликом или щупом и через механические связи действуют на горелку, смещая последнюю в нужном направлении. Из принципа работы механических датчиков ясно, что они могут использоваться только при сварке прямолинейных швов с разделкой кромок, а если разделки нет, то по специальной направляющей, параллельной свариваемому стыку. В настоящее время эти датчики практически не применяются.

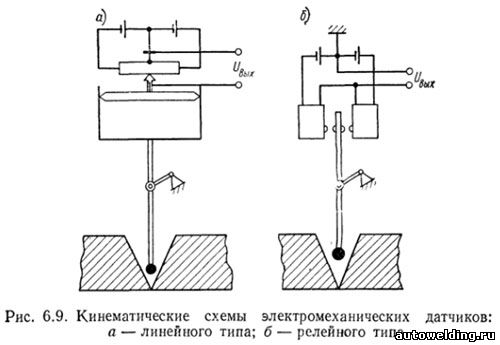

Электромеханические датчики являются наиболее распространенными. В основе их работы лежит преобразование механического перемещения чувствительного элемента — щупа в электрический сигнал. Это преобразование может быть как линейным, так и релейного типа.

При линейном преобразовании электрический сигнал на выходе датчика по своему значению пропорционален отклонению щупа от нулевого положения, а по знаку соответствует направлению этого отклонения. При релейном преобразовании выходной сигнал датчика меняется скачкообразно по значению и соответствует направлению отклонения щупа от стыка по знаку. На рис. 6.9, а изображена кинематическая схема датчика линейного типа, а на рис. 6.9, б — датчика релейного типа.

При сварке с использованием электромеханических датчиков также требуется либо разделка кромок, либо наличие специальной направляющей, параллельной свариваемому стыку. Корректировка положения сварочной головки при работе с электрическим датчиком осуществляется специальным электроприводом, управляющим сигналом для которого является напряжение с выхода датчика. Поэтому конструкция таких датчиков может быть выполнена в виде малогабаритного компактного узла с безлюфтовыми передачами.

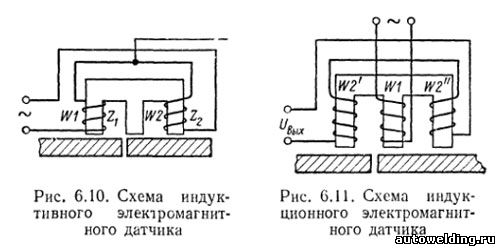

Электромагнитные датчики строятся на принципе изменения соотношения магнитных потоков отдельных участков магнитопровода в зависимости от их магнитного сопротивления. Они делятся на индуктивные и индукционные.

Схема индуктивного электромагнитного датчика приведена на рис. 6.10. Полное сопротивление каждой из обмоток W1 и W2 зависит от магнитного потока, замыкающегося через них. Так как магнитный поток обмотки W1 замыкается через свариваемый стык, то ее сопротивление больше, чем сопротивление обмотки W2, магнитный поток которой замыкается через сплошной металл. Эту разность сопротивлений обмоток выявляет специальная схема, подключаемая к датчику, и вырабатывает необходимый управляющий сигнал.

На рис. 6.11 приведена схема индукционного датчика.

Этот датчик работает по принципу сравнения ЭДС, наводимых во вторичных обмотках W2' и W2". Эти ЭДС равны между собой, когда равны магнитные потоки, замыкающиеся через каждую из обмоток. Так как поток обмотки W2' замыкается через свариваемый стык, то ее ЭДС меньше ЭДС обмотки W2". Напряжение на выходе датчика, равное алгебраической сумме ЭДС обмоток W2' и W2", является управляющим для системы направления электрода по стыку.

Электромагнитные датчики строятся не только по принципу улавливания разности магнитных потоков, но и по принципу измерения индуктивности магнитного поля, образующегося за счет краевого эффекта в зоне стыка. Такие датчики называются датчиками краевого эффекта. Они улавливают своими измерительными катушками разность плотностей магнитных потоков на прилегающих краях свариваемых деталей. Этот принцип позволяет устанавливать датчик на значительном (10—12 мм) расстоянии от свариваемой поверхности, что снижает чувствительность датчика к превышению кромок свариваемых деталей.

Чувствительность электромагнитных датчиков к превышению кромок свариваемых деталей является их основным недостатком. Для устранения этого недостатка разработаны различные варианты датчиков, позволяющих значительно снизить погрешность слежения. Одним из способов уменьшения чувствительности электромагнитных датчиков к превышению кромок является подбор частоты напряжения, питающего катушки датчика. В основе этого способа лежит зависимость фазы векторов напряжения и комплексного сопротивления катушек датчика от частоты питания, смещения стыка и перекоса кромок. Подбором частоты можно обеспечить разделение сигналов от положения стыка и превышения кромок по фазе и с помощью фазочувствительной схемы скомпенсировать погрешность. Существуют и конструктивные способы компенсации влияния превышения кромок.

Оптические датчики работают по принципу воздействия прямого или отраженного светового потока на преобразователь, который преобразует это воздействие в электрический сигнал. Такими преобразователями могут быть фотодиоды, фоторезисторы или приемная телевизионная камера. Оптические датчики работают как по самому свариваемому стыку, так и по специально наносимой параллельно стыку линии. При работе непосредственно по стыку требуется чистота стыкуемых поверхностей деталей и значительная разница восприятия оптикой сплошного металла и стыка. Нанесение специальной линии для оптического датчика перед сваркой требует дополнительных приспособлений и трудовых затрат, что практически сводит к нулю возможность применения этого метода. Работа оптических датчиков с телевизионными установками является хотя и дорогим, но промышленно реальным способом. Общие недостатки оптических датчиков — слабая защищенность их от световых помех, создаваемых дугой, и низкая чувствительность при работе в условиях задымленности.

Системы слежения за стыком для сварочных колонн серии INCZ, INTEGRAL

Сварочные колонны являются наиболее универсальным и широко распространённым видом автоматического сварочного оборудования. Причинами широкого распространения сварочных колонн являются многообразие типов самих колонн и их неоспоримые преимущества. Наиболее часто сварочные колонны используются для сварки ёмкостей (в сочетании с роликовыми вращателями), сварки кольцевых (круговых) швов совместно со сварочными вращателями и сварки продольных швов листовых и балочных конструкций.

В зависимости от задач, которые необходимо решать при автоматизации сварки, сварочные колонны серии INCZ могут быть оснащены системами слежения за стыком различных типов.

Лазерный указатель сварного шва

Лазерный целеуказатель облегчает слежение за стыком в том случае, когда используется система видеонаблюдения. Целеуказатель устанавливается непосредственно на сварочной головке и ориентируется на точку контакта сварочной проволоки с изделием. Лазерный индикатор состоит из лазерного генератора, источника питания со стабилизированным напряжением, установочного зажима и цепи управления. Лазерная головка устанавливается на передней части сварочной горелки и точкой или линией указывает на сварной шов для наблюдения, и исправления отклонения сварочной головки.

- Режим лазера: линия / точка

- Рабочий диапазон: 50 - 200 мм

- Диаметр точки / линии:

Механическая система слежения по высоте

Наиболее простая из всех предлагаемых систем слежения. Обеспечивает сохранение постоянным дистанции сварки (вылета проволоки). Может применяться при сварке изделий, собранных с высокой точностью.

Электромеханическая система слежения контактного типа

Система слежения обеспечивает сохранение положения сварочной головки по отношению к свариваемому стыку в двух плоскостях – вертикальной и горизонтальной. В случае отклонения контактного щупа от назначенного положения датчик слежения и система управления формирует сигнал включения одного из двигателей крестового слайдера; перемещение слайдера возвращает сварочную головку в нужное положение.Это самый распространённый тип систем слежения.

Система слежения состоит из:

- контактного датчика слежения (в зависимости от типа стыка могут использоваться щупы различной формы),

- устройства для крепления датчика слежения,

- приводного крестового слайдера (суппорта скольжения),

- блока управления.

Датчик слежения устанавливается на автоматической сварочной головке таким образом, чтобы щуп находился в контакте со свариваемым стыком в нейтральном положении. Приводной крестовой слайдер служит для установки сварочной головки на торце консоли. Крестовой слайдер состоит из двух линейных слайдеров, расположенных перпендикулярно, и может перемещать сварочную головку в вертикальной и горизонтальной плоскостях. Система может работать на стыковых и тавровых соединениях с разделкой и без разделки кромок.

Лазерная сканирующая система слежения

Лазерное устройство визуального слежения состоит из лазерного устройства, камеры, системы управления, системы слежения и исполнительной системы. Камера устанавливается справа над заготовкой для съёмки пересечения световой полосы и заготовки, через отражение формы и глубины сварочной разделки, может быть просчитан размер трёх измерений заготовки. Изображения обрабатываются системой управления, могут быть получены точное положение сварного шва и радиальный размер, отслеживание сварки реализуется в режиме реального времени.

Система способна управлять положением сварочной головки относительно стыка (по высоте, поперечному положению и углам наклона) и отслеживать состояние стыка (изменение зазора и положения кромок друг относительно друга).

- лазерного сканера,

- приемной камеры,

- приводного крестового слайдера,

- системы управления.

Система отслеживания длины дуги

Одноосевая система обеспечивает сохранение высоты сварочной головки над свариваемым изделием, т.е. постоянство длины дуги. Система применяется в основном совместно со сварочными головками TIG.

В состав системы входят:

- дуговой датчик слежения,

- приводной линейный слайдер,

- контроллер длины дуги.

Датчик слежения длины дуги используется для отслеживания при сварке TIGDC, TIG-DC pulse, TIG-AC, TIG-AC pulse. Использование датчика обеспечивает качество сварного шва и хороший внешний вид сварного шва.

Фотоэлектрическая система слежения за стыком

Система слежения за сварочным стыком состоит из датчика, системы управления и исполнительной системы. Она имеет механический зонд, который входит в контакт с заготовкой и перемещается в продольном направлении, отслеживая сигнал горизонтальной оси сварочного стыка и заготовки, сигнал обрабатывается и рассчитывается контроллером системы управления, который управляет точными перемещениями сварочной горелки по осям Х и Y.

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

SeamPilot - РОССИЙСКАЯ ЛАЗЕРНАЯ СИСТЕМА СЛЕЖЕНИЯ ДЛЯ РОБОТИЗИРОВАННОЙ СВАРКИ

Руководитель Yaskawa Motoman представляет лазерную систему слежения SeamPilot Денису Мантурову на ИННОПРОМ-2018

SeamPilot - российская система лазерного слежения за сварным швом

SeamPilot - лазерная система слежения для роботизированной сварки

Описание

Видео

Преимущества

Характеристики

Попробовать

Описание

Состав адаптивной роботизированной сварочной ячейки

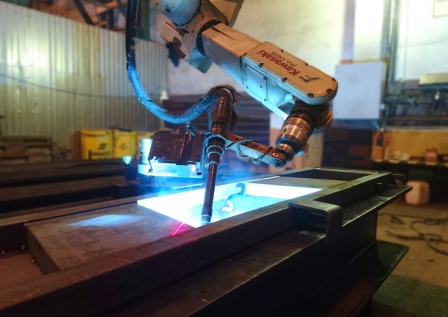

SeamPilot (производитель ООО «МиР», Россия) – система лазерного слежения для роботизированной сварки. Использование системы в составе промышленного роботизированного сварочного комплекса позволяет решить одну из самых главных проблем автоматической сварки – отклонение фактической траектории стыка соединяемых деталей, от запрограммированной траектории по которой движется сварочная горелка (вызванное короблением, значительными допусками при заготовке и сборке).

Специально разработанный 2D-лазерный сканер (измерительная головка) с тремя независимыми лучами передает первичные данные на промышленный компьютер (вычислительный модуль), который в режиме реального времени определяет фактический вид сварного соединения, координаты центра стыка и ширину зазора, и передает полученные значения на контроллер робота, который принимает решение о корректировке траектории либо об аварийной остановке в случае если корректировка не возможна.

Видео-презентация

Преимущества перед аналогами

В России нет аналогов данной системы, зарубежные аналоги (ScanSonic TH6D, Meta, ServoRobot i-cube) уступают по некоторым техническим характеристикам, по технической поддержке и значительно уступают по стоимости.

Программное обеспечение системы SeamPilot имеет возможность закачки и установки обновлений в полуавтоматическом режиме. В рамках политики компании любой пользователь имеет право на бесплатные обновления в течение всего срока службы оборудования. Обновления выходят периодически, в них добавляются новые типы сварных соединений, совершенствуется механизм технического зрения, улучшается интерфейс программы.

В системе SeamPilot реализован уникальный (по сравнению с аналогами) механизм онлайн/оффлайн технической поддержки при котором пользователь может записать «сырые данные» с датчика и передать их на сервер компании для помощи в выборе существующих настроек программы либо для выпуска обновления.

Лазерные системы слежения для роботизированной сварки

![]()

Лазерные системы слежения разработаны для использования в составе промышленных роботизированных сварочных комплексов и предназначены для автоматического управления положением сварочной головки в процессе сварки.

Документация

Система включает:

- специализированные 2D лазерные сканеры с различными диапазонами;

- контроллер для подключения к роботу (опция);

- ПО поиска, распознавания и слежение за сварным стыком;

- калибровочный шаблон.

- автоматическое распознавание в соответствии с выбранным шаблоном;

- различные протоколы обмена данными с роботом;

- ПО поиска, распознавания и слежение за сварным стыком;

- привязка сканера к системе координат робота.

Технические характеристики. RF627Weld

Общие технические характеристики:

Рабочие диапазоны и габаритные размеры:

| Диапазон | MR, мм | SMR, мм | Хsmr, мм | Xemr, мм | Размеры |

| 68/25-22/24 | 25 | 68 | 22 | 24 | Рисунок 1 |

| 69/130-35/86 | 130 | 69 | 35 | 86 | Рисунок 2 |

| 70/100-48/82 | 100 | 70 | 48 | 82 | - |

| 70/150-58/122 | 150 | 70 | 58 | 122 | - |

| 95/150-53/106 | 150 | 95 | 53 | 106 | - |

| 82/200-60/150 | 200 | 82 | 60 | 150 | - |

| 91/250-65/180 | 250 | 91 | 65 | 180 | Рисунок 3 |

Габаритные и установочные размеры лазерных сканеров:

Контроллер, общие технические характеристики:

| Параметр | Значение | |

| Диагональ экрана | 10″ | |

| Разрешение экрана | 1366×768 | |

| Матрица экрана | IPS | |

| Операционная система | GNU/Linux | |

| Оперативная память | 2 ГБ | |

| Внутренняя память | 32 ГБ | |

| Напряжение питания | 220 В | |

| Материал корпуса | алюминий | |

| Вес | 2500 грамм | |

| Устойчивость к внешним воздействиям | ||

| Окружающая рабочая температура | 0. 45 град. | |

| Относительная влажность | 5-95% (без конденсации) | |

| Температура хранения | -20. +65 , °С | |

Габаритные размеры:

Габаритные и установочные размеры контроллера показаны на рисунке 4.

Шаг 1

Лазерный сканер РФ627Weld крепится рядом со сварочной горелкой робота:

Подключите оборудование в соответствие с функциональной схемой:

- Подключение между сканером и контроллером RIFTEK RF017 (или ПК) посредством Riftek Lamia;

- Подключение между контроллером RIFTEK RF017 (или ПК) посредством Riftek Lamia и контроллера робота;

- Подключение робота к контроллеру робота.

Шаг 2

Выбор шаблона для измерения:

Шаг 3

Корректировка, выбор Протокола обмена с роботом:

Шаг 4

Проводится предварительное сканирование и определение координат стыка, либо сварка с коррекцией положения в реальном времени:

1. Робот для маркировки рулонов стали

Лазерный сканер РФ625 и Riftek Lamia используются для определения диаметра и формы рулона перед маркировкой.

2. Робот для сварки боковины рамы тележки тепловоза

Лазерный сканер РФ625 и Riftek Lamia используются для определения координат сварного шва.

3. Робот для сварки рамы поворотной тележки

Лазерный сканер РФ625 и Riftek Lamia используются для управления роботом в реальном времени.

4. Роботы для сварки бортов самосвальных прицепов

5. Робот для сварки диска

6. Роботизированная газовая резка габаритных труб

Съемный лазерный сканер РФ625 и Riftek Lamia используются для измерения отверстий при газовой резке труб.

7. Роботизированная адаптивная технология для сварки ковша

Воспользуйтесь таблицей обозначений, чтобы заказать RF627Weld

РФ627Weld. (WAVE)-SMR/MR-Xsmr/Xemr-M(R)-AC-C

| Символ | Наименование |

| (WAVE) | Длина волны лазера. 660 нм — без символа, 405 нм или 450 нм — BLUE, 808 нм — IR |

| SMR | Начало рабочего диапазона по Z, мм |

| MR | Рабочий диапазон по Z, мм |

| Xsmr | Диапазон по X-координате в начале рабочего диапазона Z координаты, мм |

| Xemr | Диапазон по X-координате в конце рабочего диапазона Z координаты, мм |

| М | Длина кабелей, м |

| R | Опция, робот-кабель |

| AC | Наличие системы воздушного охлаждения. Для заказа системы водяного охлаждения требуется консультация с производителем |

| C | Наличие контроллера |

Пример: РФ627Weld.BLUE-70/50-30/42-5-AC-C — сканер c синим лазером, начало рабочего диапазона SMR — 70 мм, рабочий диапазон Z — 50 мм, Xsmr — 30, Xemr — 42, длина кабелей 5 м, наличие системы воздушного охлаждения, наличие контроллера.

Читайте также: