Солдатики из холодной сварки

Обновлено: 13.05.2024

А статья у нас сегодня — о мальчишеских игрушках. Пожалуй, трудно найти мальчишку, который бы в детстве не играл в солдатики. В сознании большинства наших современников они, то есть солдатики, так и воспринимаются лишь в качестве детских игрушек. Но, во-первых, это слишком упрощенный подход, а во-вторых, немало известных людей, уже будучи вполне взрослыми, не стеснялись своего пристрастия к маленьким игрушечным воинам. В их списке – французские монархи Людовик ХІV, Наполеон I и Наполеон II, русский полководец Александр Суворов и его современник император Павел I, немецкий композитор Иоганес Брамс, английский писатель Роберт Стивенсон, английский премьер-министр Уинстон Черчилль и многие другие, известные и менее именитые личности.

Солдатики — древние игрушки

История солдатика насчитывает более 4-х тысяч лет назад. Древнейшие из них найдены в гробницах древнеегипетских фараонов. Сделанные из дерева, фигурки олицетворяли стражу, охраняющую умершего правителя в загробной жизни.

На весь мир известна терракотовая гвардия из мавзолея древнекитайского императора Цинь-Шихуанди. Полноростовые фигуры его телохранителей выполнены с высочайшей деталировкой, а лицо каждого настолько индивидуально, что не остается ни малейшего сомнения в портретном сходстве.

В Средневековье игрой в солдатики увлеклись европейские короли и вельможи. Это была едва ли не единственная общественная прослойка, способная позволить себе такое удовольствие, ведь материалом для изготовления фигурок выступали чаще всего драгоценные металлы. Сами игры имели тактический и стратегический моменты – в них будущие полководцы изучали основы управления военными отрядами.

В XVII – XVIII вв. уже не один уважающий себя королевский двор не обходился без коллекции миниатюрных воинов. А в начале ХІХ столетия солдатики наконец стали доступны широкому потребителю и вышли в массы. Связано это, как ни странно, с распространением дешевой фаянсовой посуды. До этого европейская посуда в большинстве своем отливалась из олова. Но фаянсовая технология оказалась значительно экономичнее, и литейщики-оловянщики просто не выдерживали конкуренции. В поисках нового рынка сбыта они обратились к производству оловянных фигурок. Так и родился хрестоматийный оловянный солдатик. Произошло это в германском городе Нюрнберге, а первые солдатики в среде коллекционеров так и называются: нюрнбергская миниатюра.

Помните, у Андерсена: из одной оловянной ложки – 25 солдатиков? Если сравнить с продукцией современных фабрик, то придется удивиться размеру ложек того времени. Но удивление будет преждевременным: тогдашние ложки были не больше нынешних ложек. А вот солдатики – наоборот, уступали в параметрах своим потомкам начала ХХI века. Нюрнбергские фигурки были плоские, не толще 3 мм, а высота пешего солдатика равнялась примерно 30 мм. Так что неудивительно, что из одной ложки вышло две дюжины стойких оловянных.

Впоследствии появились и объемные фигурки, интереснее, но и дороже, а самые дорогие среди массовой продукции делались и вовсе разборными. Русский художник рубежа ХІХ – ХХ вв. Александр Бенуа вспоминал, что появление у него именно таких разборных солдатиков он воспринял как настоящий праздник.

В ХХ столетии спектр сырья для производства солдатиков значительно расширился за счет полимерных материалов. После Второй мировой войны солдатики стали одной из наиболее востребованных статей на рынке игрушек. В этот же период набирает популярность военно-исторический варгейм (военно-тактические игры с солдатиками). В отличие от подобных игр эпохи Средневековья и Нового времени, теперь они посвящены конкретным событиям военной истории, будь то восстание Спартака или Сталинградская битва. Основной контингент варгеймеров – отнюдь не дети, а молодежь от шестнадцати и старше.

Параллельно развивается и коллекционирование солдатиков – как старинных сто- и двухсотлетней давности, так и современных, выпущенных специально для коллекционеров.

Как бы там ни было, а дух Андерсеновского солдатика не сгорел в пламени печки, а продолжает согревать сердца миллионов «солдатистов» по всему миру.

Солдатики своими руками в домашних условиях

Для тех, кто хочет делать солдатиков для детей своими руками, есть разные способы и материалы. Самостоятельно лепить солдатиков можно из пластилина, глины или даже массы для холодной сварки. Как лепить солдатиков из «холодной сварки» показывает Сергей Осипов:

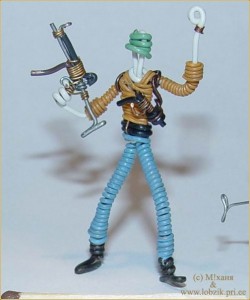

Попробуйте повторить все действия, и тогда у вас возможно получатся солдатики, похожие на эти фигурки скульптора-любителя Сергея Киселева:

Вот видео об авторе этой пластилиновой армии (более 2000 солдатиков):

Ну а желающие собственноручно отлить себе металлических солдатиков могут посмотреть для начала инструкцию:

Бумажными солдатиками играть надо более аккуратно. Они могут быть плоскими, например, такими:

А вот о солдатиках из дерева (из книги В.С.Горичевой «Куклы»):

Фот от самого молодого участника в конкурсе и первого мужчины среди участников всех конкурсов моего блога. Знакомьтесь — Архангельский Степан, 11 лет.

Степан живет в городе Кавалерово и, как и полагается мальчишкам, не равнодушен к военным играм. Он любит лепить из пластилина рыцарей и всяких вояк. В основном, занимается этим в детской группе при клубе «Светлица».

Описание работы получается коротким: берется пластилин разного цвета. Лепит Степан без основы. Отрывая маленькими кусочками массу, создает требуемую форму, глядя на картинку.

И получается вот такой рыцарь:

Как делать солдатиков из пластилина и проволоки написано в книге В.С.Горичевой “Куклы”:

И еще один пошаговый мастер-класс по лепке солдата из пластилина:

На тему пластилиновых солдатиков я нашла такое видео, удивительное:

А это — красноармеец из ткани, схема для шитья из альбома «Искусство в быту«:

В общем, можно делать солдатиков своими руками или покупать готовых.

Главное, чтобы они так и оставались игрушками в руках мальчиков и взрослых, а люди не становились игрушками в руках правителей мира сего.

Литье из олова в домашних условиях

Температура плавления олова всего 231 °C. А вот точка его кипения находится в пределах 2 300 °C. Температуру, при которой металл будет расплавлен, можно достичь в домашних условиях. То есть можно вполне, разумеется, при соблюдении определенных правил и техники безопасности, выполнять литье из олова дома. В промышленных условиях для литья олова применяют специальные центробежные литейные машины. Для изготовления форм применяют гипс, алебастр, эпоксидную смолу, силикон и разумеется, металл.

Процесс литья из олова в промышленности

Создание формы, это, пожалуй, самый ответственный процесс. Для начала необходимо создать эскиз будущей модели. После этого модель изготавливают из полимерной глины. Для нанесения мелких деталей необходимо использовать шило. Другой, не менее важный процесс – изготовление литьевой формы. При ее изготовлении необходимо обеспечить наличие правильного разъема. Он нужен для того, что бы можно было извлечь готовую отливку и при этом не нанести повреждений самому изделию.

Оснастка из силикона для литья из олова

Изготовление оснастки из силикона потребует большего количества материала и времени. Это вызвано тем, что ее необходимо подвергнуть процессу вулканизации. Но в результате всех хлопот будет получена многооборотная оснастка для литья оловянных изделий. В случае если будущая деталь будет достаточно сложной, то необходимо будет предусмотреть наличие закладных деталей. Нельзя забывать и о воздуховодах, через них, по мере заполнения формы оловом, должен выходить воздух.

Важным элементом конструкции оснастки является отверстие, через которое будут выполнять заливку. Если оно будет маленьким, то металл будет поступать слишком медленно и процесс застывания может начаться до ее полного заполнения. Перед началом литья необходимо соединить полуформы вместе и поместить между листом фанеры. Лист должен быть толщиной не менее 12 миллиметров, размер должен превышать габариты металлоформы. По окончании сборки всю конструкцию стягивают жгутом.

Две полуформы между листами фанеры, стянутые жгутом

Технология литья не отличается большой сложностью, готовить металл к заливке имеет смысл после окончательной сборки формы. Для этого его необходимо хорошо прогреть. После того как на его поверхности появиться пленка желтоватого цвета можно считать, что олово готово к розливу. Если металл будет перегрет, то на поверхности расплава будет плавать синяя или фиолетовая пленка. Расплавленный металл заливают тонкой струйкой. При этом для удаления воздуха можно слегка постукивать корпусу. Открывать форму можно только после того, как отлитая деталь полностью остынет. Для изъятия отливки нужно использовать щипцы. Надо быть готовым к тому, что первое полученное изделие будет иметь некоторые дефекты поверхности.

Удаление излишек олова (облой)

Последовательность механической обработки выглядит следующим образом. Сначала удаляют облой. Так, называют излишки расплава, которые затекают в шов формы. Для этого применяют шабер. Для удаления литников применяют бокорезы. Для окончательной обработки швов используют абразивную шкурку с самым мелким зерном (нулевку).

Инструменты и материалы для литья

Олово практически идеальный материал для выполнения литья и в домашних, в промышленных условиях. Какие будут нужны материалы и инструменты для производства формы и выполнения литья. Для изготовления формы потребуется герметик и гипс. Из первого будет изготавливаться сама оснастка, а гипс потребуется для изготовления каркаса, в который будет установлена технологическая оснастка.

Инструменты для литья из олова

Кроме, названных материалов потребуется несложный слесарный инструмент – напильники с разным сечением, плоскогубцы, паяльник и пр.

Формы для литья олова

Для изготовления литьевой оснастки применяют такие материалы, как гипс или силикон. Все зависит от детали и ее назначения. К самой простой можно отнести гипсовую. Для ее изготовления понадобится коробка из дерева, некоторое количество гипса и кусок металлической трубки.

Создание оснастки выполняется в несколько шагов:

- Приготовление гипсовой смеси. Она по внешнему виду должна напоминать густую сметану.

- Смесь вываливают в заранее приготовленную коробку и разравнивают.

- Для получения полуформы необходимо взять деталь и наполовину погрузить ее в приготовленный гипс. Аналогичную операцию необходимо выполнить со второй половиной детали. В результате будут получены 2 полуформы.

- Полуформы надо соединить, или скрепить с помощью замков или просто стянуть тугой резинкой. В то место, через которое будет заливаться расплав олова надо вставить приготовленную металлическую трубу.

В принципе литьевая оснастка готова к работе. Расплав олова можно спокойно заливать в полученную форму.

В чем отличие гипсовых форм от других – главное они имеют меньшую стойкость. Если их поверхность не подготавливать, то такая оснастка может выдержать один – два цикла.

Основные способы литья олова

В промышленных условиях существует несколько технологий позволяющих быстро и эффективно изготавливать отливки из олова и его сплавов.

Самым популярным можно назвать литье в центробежной машине.

Суть этого метода довольно проста, расплавленный металл, через систему литников подается в формы, расположенные вокруг одной оси и вращающиеся с определенной скоростью. Их вращение обуславливает создание центробежной силы, которая прижимает поступающий металл внутри формы. Таким образом, происходит устранение лишних газов из тела будущей отливки. Это инженерное решение позволяет получать металл с мелкозернистой структурой. Литье выполняют в металлоформы, произведенные в заводских условиях. Перед заливкой на рабочие поверхности могут быть нанесены составы, облегчающие выемку готовой отливки из формы.

Способы получения олова, доступные в домашних условиях

Домашнему умельцу доступно, как правило, ограниченное число методов получения олова. Связано это со сложностью промышленных способов получения, недоступностью достаточного количества сырья, высокой стоимостью ингредиентов. Доступные для домашнего получения методы:

- с помощью химических реакций получают оксид олова и затем производят его плавку в тигле до выделения чистого олова;

- получение хлорида олова и дальнейшей электролиз консервных банок с использованием электролита, основанного на полученном хлориде.

Литье олова в домашних условиях

Как уже отмечалось, литье из олова в домашних условиях используют для получения рыболовных снастей, фигурок, например, солдатиков и пр. Порядок выполнения отливки из олова выглядит следующим образом:

- Изготовление формы.

- Литье изделия.

- Механическая обработка отливки.

Для выполнения литья олова в домашних условиях понадобится:

- Кухонная плита;

- Олово.

- Форма для отливки.

- Напильник, скальпель и некоторые другие несложные инструменты.

Оснастку, выполненную из алюминия или силикона, можно использовать по нескольку раз. Для получения качественного результат придется потратить много времени, при этом желательно иметь определенные художественные навыки. После того как фигурка будет отлита ее желательно раскрасить. Для этого применяют акриловые краски. Для того чтобы она хорошо легла фигурку перед началом работы необходимо обезжирить.

Химическое лужение печатной платы в домашних условиях

Каждый радиолюбитель, гик, инженер периодически изготавливает печатные платы в домашних условиях для своих поделок, электронных устройств и прототипов. После травления печатной платы наверняка вставал вопрос о лужении дорожек, контактных площадок и полигонов. Лужение медных проводников в первую очередь необходимо для исключения окисления медного покрытия печатной платы, удобства припаивания радиоэлементов, усиления проводников и конечно же для эстетического вида.

Для лужения своих изготовленных в домашних условиях печатных плат, я никогда особо не придавал значения эстетическому виду и лудил дорожки паяльником, с применением спирто-канифольного флюса, и обычной оловянной проволоки с припоем. Минусы были очевидны:

- длительное время лужения

- неравномерное покрытие припоем

- необходимость мойки изопропиловым спиртом или спирто-бензином от остатков флюса и припоя

- абсолютно не эстетичный вид

Ниже на фото приведен пример такого лужения на печатной плате (это устройства контроля работы скважинного насоса на даче, разводка курам на смех, в некоторых местах пришлось потом резаком прорези делать, делал на спех. Поэтому ее и привожу как пример =)): Видно неравномерное покрытие медных проводников припоем. Такую плату так же приходится отмывать кисточкой, либо использовать ультразвуковую ванну. Приведу еще один пример такой печатной платы (ИК — пульт на 4 команды ): В общем все пути решения этих проблем привели меня к знаменитому сплаву Розе. Почитав о этом сплаве, быстро побежал на местный радиорынок и приобрел парочку пакетиков с гранулами. По прибытию домой, поставил склянку с водой на газовую плиту и довел до кипения, после чего взял печатную плату, прошелся по ней наждачной бумагой, обезжирил и бросил в жестяную банку с водой и сплавом Розе. Не даром говорят: «Первый блин комом». Весь мой сплав залудил ни сколько печатную плату, а сколько само дно склянки. Попробовал второй раз, и как-то у меня снова не пошло.

В итоге я не долго думая, перешел к своей классической технологии. В принципе, дома я изготавливал платы в основном для прототипов, для готовых изделий я все-таки предпочитаю заказывать на производстве. Шли года и я не изменял старому проверенному способу, пока мне это все не надоело. И я снова решил искать альтернативу дедовскому методу и нашел! Как всегда случайно, зайдя в магазин Чип и Дип для покупки какой-то мелочевки, наткнулся на полке на бутылочку с надписью «Жидкое олово». Решил взять и попробовать. Как раз делал один проект для себя — усилитель для наушников (как до собираю, обязательно напишу о нем пост). Эффект оказался выше всяких похвал.

- шкурим подготовленную печатную плату

- обезжириваем

- кладем в подходящую пластиковую/стеклянную тару

- заливаем поверхность жидким оловом (рабочая температура от 20 градусов)

Через час на выходе получаем красивое, равномерное покрытие оловом на печатных проводниках (можно конечно лудить и подольше, что бы получить побольше осаждение олова на медные проводники).

Процесс снял на видео:

Приложу еще пару фотографий техпроцесса: Подготовка к химическому лужению второй печатной платы.

Сборка устройства на готовой печатной плате.

Опробовал данную технологию уже на трех платах, результат меня порадовал. Цена такой бутылочки в Чип и Дип 220 рублей. Одна проблема, что нет инструкции как таковой. Я пока не знаю, на сколько хватает раствора. Возможно ли использованный раствор заново сливать в общую тару или необходимо утилизировать. Возможен ли катализ при увеличении рабочей температуры и тд… Химическая промышленность не стоит на месте и облегчает наши труды. Спасибо химикам за это! Оригинал статьи

Солдатик — игрушка для детей и взрослых

Сборка фигур - пайка и склеивание.

Сперва я хотел написать просто о том, как я паяю детали к фигурам. Но потом подумал, что будет несправедливо, если я не упомяну о склеивании как способе сборки и не сравню его с пайкой. Итогом стала вот эта, с позволения сказать, статья.

Если у Вас хватит терпения, прочитайте. Надеюсь, она окажется полезной.

Начну, пожалуй, с того, что перечислю главные достоинства и недостатки двух существующих способов сборки фигур (о других способах я просто не слышал).

СКЛЕИВАНИЕ

- Простота

- Невозможность повредить склеиваемые детали, за исключением случаев особо талантливого подхода

- Кроме наличия собственно фигурки и клея, почти никаких приспособлений не требуется. Ну, разве что нож и надфиль для обработки

- Излишки клея гораздо проще удалить, чем излишки припоя

- Основной и для меня лично самый решающий недостаток - довольно низкая прочность соединения. Особенно это становится актуальным при склеивании деталей встык и случаев, когда площадь клеевого шва мала и очень мала (например, если приклеить перышки к шлему самнитского воина или гладиатора от Пегасо можно, то держаться они будут крайне ненадежно - прямо в стихах вышло.) Все названия типа "холодная сварка" или "супер-гипер-мега-цемент" являются коммерческой уловкой, и никогда склейка не приблизится по прочности к пайке, а тем паче к сварке (см. курс технической механики для ПТУ)

- Хотя многие клеи и не требуют обезжиривания склеиваемых поверхностей, все же она крайне желательна, ибо прочность прилипания клея к поверхностям при ее отсутствии падает

- Очень многие клеи требуют надежной фиксации склеиваемых деталей на время схватывания, которое может варьироваться от минут (акрилаты) до суток (эпоксидные смолы). Это может оказаться очень важным недостатком во многих случаях. Например, в случаях, когда важна высокая скорость процесса сборки такое, разумеется, недопустимо

Добавлю также, что все клеи (за редким исключением) имеют тенденцию к "старению" - рассыханию, охрупчению и потере первоначальных прочностных характеристик. И хотя это старение совсем не такое быстрое, заметно оно становится уже через пять-десять лет. Впрочем этот последний недостаток не так уж существенен и, пожалуй его можно не считать.

ПАЙКА

- Высокая прочность соединения

- Относительная неприхотливость к поверхностям - главное, чтобы они были металлическими. Обезжиривания никакого не требуется

- Моментальная готовность соединения: "спаял - готово"

- Более сложная техника работы по сравнению со склейкой. Нужны повышенная аккуратность и навыки, без которых вы рискуете загубить детали)

- Возможность испортить фигуру (см. пункт 1)

- Повышенные требования к оборудованию: нужен паяльник, а то и два - малой и средней мощности, нужен пинцет или защитные перчатки (см. следующий пункт). Желательно наличие вытяжки или, по крайней мере, хорошей вентиляции

- Нагревающаяся деталь может хорошо обжечь пальцы

- Для пайки применяются довольно-таки агрессивный флюс - хлористый цинк (кислота), который обязательно должен быть удален перед покраской (или росписью - как Вам будет угодно). Также нежелательно попадание его на кожу рук (вызывает раздражение и зуд) и одежду (пятна и даже повреждения ткани). Кроме того, при пайке выделяется хлор - конечно небольшое, но все-таки ощутимое количество - а это может послужить причиной раздражения слизистой оболочки глаз и носа, а так же спровоцировать обострение при заболеваниях дыхательных путей

Последний пункт очень важен!

Никогда не прибегайте к пайке, если у Вас повышенная чувствительность слизистой оболочки или, не дай бог, астма.

Правда, справедливости ради, надо отметить, что цианакрилатные клеи также далеко не безвредны и противопоказаны при астме и пр. А эпоксидные смолы, говорят, весьма канцерогенны.

Так что, как говорится, решайте сами.

Я постарался как можно честнее провести сравнение пайки и склеивания. Даже, что касается пайки - возможно, кого-то напугал больше, чем следует.

Сразу хочу предупредить, что я сторонник пайки всего, что можно спаять. И вот почему.

В самом начале своей деятельности я часто пользовался склейкой дорогих фирменных фигур. Это проще и логичнее - взял фигуру, взял клей - раз, и все, вроде бы, готово. Кроме того, фирмы типа Андреа так и пишут на коробках - "сборка с помощью клея".

Однако скоро кажущая простота обернулась большим, пардон, геморроем.

Клеенные детали часто отламывались при пересылке, участились жалобы от клиентов. А получать возврат из-за границы, как Вы понимаете, не такое простое и приятное дело, чтобы позволять его себе фирме, заботящейся о своей репутации.

Причина поломок - ненадежность клеевого шва.

Это, а так же "советы бывалых" привели меня к пайке.

И раньше я паял детали на дешевых сувенирных отливках. Это давало скорость, но подразумевало не очень эстетичные швы и некоторые искажения, а следовательно - низкую ценность фигуры. Применение пайки на дорогих фигурах грозило чудовищными последствиями: невосполнимой потерей деталей и непоправимыми повреждениями. Однако, при первых опытах выяснилось, что не так уж страшен черт, и пайку вполне можно "приручить".

Чтобы начать паять нужно знать саму суть пайки. Она заключается в том, чтобы заполнить пространство между соединяемыми деталями припоем, который намертво пристает к обеим поверхностям. Для этого необходимо разогреть детали до температуры плавления припоя. Естественно, температура эта должна быть ниже, чем температура плавления самих деталей. И чем больше этот разрыв, тем лучше.

Хорошо, также, иметь какой-никакой опыт пайки радиодеталей, проводов или еще чего-нибудь, чтобы знать за какой конец держать паяльник. Я не имею в виду пайку микросхем и другой мелочевки - это совсем не обязательно, хотя и не помешает.

Даже если Вам ни разу не приходилось ничего паять, то попробовать всегда интересно, не правда ли? Разумеется, не стоит начинать сразу со сборки солдатика - гарантия, что Вы его загубите почти стопроцентная. Потренируйтесь на чем-нибудь простом - попробуйте спаять кусочки проволоки, олова и свинца. Поймите, как ведут себя спаиваемые материалы и сам припой. Наконец, избавьтесь от страха и дрожания рук - приобретите первоначальную твердость движений. Она Вам понадобится. Если Вы обладаете некоторым опытом, то все равно имеет смысл попробовать спаять что-нибудь плохонькое или(и) ненужное - припаять к ненужной фигуре меч в ножнах, рога, вторую голову, третью руку и т. п. - на Ваше усмотрение и в зависимости от фантазии.

Итак, о самом процессе. Для начала возьмите не очень маленькую, но и не крупную деталь и попробуйте припаять ее к фигуре. Например - руку к туловищу. Нам понадобится маломощный (25-40 ватт) паяльник с не очень тонким жалом (ок. 5 мм), паяльная кислота, припой (обычно сплав Розе) и, вероятно, пинцет, которым Вы будете держать припаиваемую деталь. Скажу сразу, что я почти всегда держу детали пальцами, чтобы проще было контролировать их температуру и не допустить прегрева, который ведет к расплавлению металла деталей. Кроме того, пальцами - оно как-то надежнее, да и проще. Однако, не советую сразу начинать с таких вольностей - можете обжечь пальцы.

1) Приготовьте паяльник. Его жало должно быть чистым и очищеным от нагара по крайней мере на конце. Советую заточить его надфилем градусов на 20-30 или как Вам будет удобнее. Нагрейте его, но не стоит раскалять до предела. Имейте в виду - температура пайки будет около ста градусов (температура плавления сплава Розе, то есть нашего припоя). Если детали перегреть, то они просто расплавятся. Хорошо облудите конец жала. Для этого воспользуйтесь кислотой и припоем Розе.

2) Убедитесь, что деталь садится на свое место без особых щелей. Если не садится - подгоните стык дополнительной обработкой.

3) Капните немного кислоты на место пайки. Вы должны помнить, что припой пристанет к поверхности только в том месте, где была кислота. В этом и состоит ее роль.

4) Возмите немного припоя на кончик жала. Капля не должна срываться, но и должна иметь определенную массу. Просто горячее луженое жало ничего Вам не спаяет - только расплавит детали и испортит фигурку.

5) Соедините детали и начинайте паять. Для этого нужно аккуратно приставить кончик жала, на котором висит капля, к стыку деталей - там, где кислота немного "выглядывает" из стыка. Обязательно должно раздаться шипение испаряющейся кислоты. При этом старайтесь особо не прислонять само жало к деталям. Идеально, чтобы их касался только припой. Тогда температура жала (которая, естественно, гораздо выше, чем сто градусов) будет передаваться в детали через припой, и гораздо меньше вероятность, что они будут перегреты.

Металл припоя должен "уйти" в стык, то есть, не должно оставаться никаких мерзких наростов сверху шва. Если он не уходит, надо ему помочь - слегка "размазать" горячий припой по шву. Тогда шов будет лучше прогрет и припой все-таки "уйдет". Таким образом, мы будем иметь именно спаянные, а не просто прихваченные поверхности. Как и при склейке, будет лучше, если площадь соединения была задействована по максимуму. Это касается только мелких и, частично, средних площадей стыка. За крупные можно не особо волноваться - их пропаивать по всей поверхности, конечно, совершенно не обязательно. Никогда не допускайте, чтобы металл деталей плавился - он сразу же начнет смешиваться с припоем и тогда начнется черт знает что такое. Во всяком случае, о ювелирной пайке придется забыть. Вывод - не "засыпайте", держите паяльник ровно столько, чтобы "ушел" припой, не дожидайтесь начала плавления деталей. Раз, два - и отрывайте жало. Лучше сделать все за несколько таких касаний, чем все испортить одним. Если одной капли припоя оказалось недостаточно, возьмите еще и повторите процесс. Если вся кислота испарилась, капните еще. Хуже не будет. Только не стоит перегибать палку и заливать кислотой все и вся. Я уже упоминал об агрессивности хлористого цинка.

ПРИМЕР - ПАЙКА К ПОДСТАВКЕ

Вот в этом, пожалуй, и состоит весь профессионализм - научиться брать припоя именно столько, сколько нужно, причем - "на глаз", паять без повреждений, надежно и, наконец, просто красиво. Хорошо спаянный стык иной раз и обрабатывать не приходится - чистенько, ровненько и без упоминавшихся уже наростов. Кстати, о наростах, если без них все-таки никак не получилось. Не нужно пытаться снимать их паяльником. Лучше откусить кусачками или спилить. Так будет лучше, поверьте. Хотя при наличии хорошего опыта и такие вещи иногда проходят. Набивайте руку.

Позволю себе несколько советов.

1) Держите паяльник, точнее его жало, в чистоте и аккуратности. Периодически убирайте нагар, лудите, затачивайте. Наконец, меняйте сильно выгоревшее жало. Удивитесь, насколько у Вас сразу все станет легче паяться.

2) Пользуйтесь двумя паяльниками - одним для крупных деталей (не более 50 ватт), другим для мелочи (25-30 ватт). Если есть желание, можно поэкспериментировать с регулируемыми паяльниками - некоторые без них просто жить не могут. Они позволят Вам точно настроить температуру пайки. Это может оказаться весьма полезным, особенно на первых порах.

3) Следите за тем, чтобы на стыкуемых поверхностях не было клея, краски или еще чего-нибудь. Это приведет к тому, что Вы просто ничего не спаяете, а только испортите себе нервы и, возможно, края деталей.

4) Если одна из спаиваемых деталей больше другой, всегда грейте ее, а не меньшую. Это - аксиома. Так, если Вы паяете меч к руке, никогда не касайтесь жалом меча. Он должен нагреваться уже от руки, иначе он расплавится, а рука даже не нагреется. Увидите - тепло само найдет Ваш меч, и все чудесным образом спаяется.

ПРИМЕР - ПАЙКА МЕЧА

5) Особо тонкие детали паяйте в одно-два легких и точных касания. Потренируйтесь спаивать концы раскушенного надвое копья или стрелы (естественно, ненужных). Это не так уж сложно, поверьте. Главное - точность движений. Зато спаянное даже встык копье будет держаться почти как отлитое зацело. А попробуйте-ка вот так же встык его склеить, а? То-то же.

6) Если пайка крайне тонкая или(и) есть опасность, что деталь будет подвергаться каким-либо особенным нагрузкам, попробуйте смешать Розе и основной металл и паять таким сплавом - это увеличит прочность шва. Можете даже попробовать паять тем же металлом, из которого сделаны детали. При этом надо помнить, что чем меньше разрыв в температурах плавления припоя и деталей, тем больше опасность расплавить их, ничего не спаяв. Если же припой и детали одного металла, то пайка должна быть крайне аккуратной, точечной и легкой. Все решается в доли секунды - только начинается процесс плавления деталей, как Вы тотчас же отрываете жало от стыка.

Я, кстати, нередко пользуюсь таким способом, когда паяю ножны, мечи или плюмажи, опять-таки сломанные копья и стрелы - детали, которые очень любят отламываться и ломаться. Однако, не рекомендую им, все же, увлекаться.

Конечно, можно еще много чего посоветовать. Пробуйте и, возможно, Вы узнаете все сами без всяких советов.

Остается сказать об одной довольно важной и немного обескураживающей вещи.

Спаять можно не все.

Некоторые детали лучше клеить. В тех случаях, когда края стыкуемых деталей тонки или имеют рельефный рисунок (кольчуга, орнамент, заклепки и т. д.) лучше все же воспользоваться клеем.

Но и тут пайка придет нам на помощь.

Не секрет, что подавляющее большинство, например, фирменных фигур не имеет выраженной системы штифтов и пазов для надежной склейки. Наша задача их заполучить.

Как? Очень просто. С помощью тонкого сверла (1-2 мм), медной проволоки того же диаметра и паяльных принадлежностей. Сперва мы прикидываем, где будет расположен штифт. На противоположной этотому месту поверхности, стало быть, будет расположен паз. Таким образом, мы сверлим напротив друг друга отверстия под штифт и (в другой детали) под паз, куда этот штифт будет входить. Затем впаиваем в отверстие под штифт проволоку. Впаивать проволоку, скажу я Вам, одно удовольствие. Главное соблюсти три вещи: хорошо облудить ее, капнуть кислоты в отверстие под штифт и греть паяльником именно проволоку, а не деталь, так как медь от паяльника никогда не расплавится, а вот деталь, все же, может.

Затем откусите лишнюю проволоку (штифт неплохо иметь длиной 3-10 мм, в зависимости от деталей) и проверьте точность Вашего стыка. В идеале все должно садиться как влитое. Но так бывает не всегда. Иногда отверстия не совпадают, иногда угол, под которым просверлено какое-нибудь из отверстий, не тот, что нужен. Короче, подгоняйте до идеала, потом не пожалеете.

ПРИМЕР - ИЗГОТОВЛЕНИЕ ШТИФТА И СКЛЕЙКА ДЕТАЛЕЙ

Таким способом Вы сможете добиться очень и очень порядочных прочностных характеристик склейки. "И овцы целы, и волки сыты". Так сказать, симбиоз двух способов сборки, вобравший в себя все лучшее от каждого из них.

Добавлю только, что я ВСЕГДА штифтую то, что будет потом клеиться. Так, во всяком случае, надежнее, если уж без клея никак не обойтись.

Читайте также: