Сопротивление изоляции сварочного трансформатора

Обновлено: 04.05.2024

Применение сварочных трансформаторов заключается в питании сварочной дуги. Бывают однофазные, двух- и трехфазные трансформаторы. Самые маленькие по своим габаритам однофазные агрегаты могут использоваться в работе одним человеком. Двухфазные, зачастую, более крупнее, оснащены колесами, также позволяют работать как с постоянным, так и с переменным током. Трехфазные же трансформаторы, разумеется, имеют огромную мощность, обеспечивают работу нескольких сварщиков одновременно и являются стационарными, со своими регулировочными устройствами.

Однозначно можно сказать, что измерение лишь сопротивления изоляции на сварочных установках не достаточно для определения их функциональной работоспособности.

Сроки и этапы проведения испытания сварочных трансформаторов

Периодичность испытания сварочных трансформаторов устанавливается не реже, чем раз на полгода. А в случае перебоев в работе, даже чаще.

Испытания сварочных трансформаторов сводятся к таким этапам:

- наружный осмотр агрегата;

- испытания изоляции на сопротивление и абсорбцию обмоток;

- проверка уровня тока и степени потери холостого хода;

- применение повышенного напряжения;

- испытания стяжных шпилек на сопротивление их изоляции.

Все результаты испытаний заносятся в протокол, установленной формы, соответствующий государственному стандарту.

Приборы для проведения измерений должны обладать классом точности, равным 1,5.

Процесс проведения испытания сварочных трансформаторов

Когда происходит проверка сварочных трансформаторов, их нагружают на безындукционное сопротивление. На сколько детали трансформаторов прочны, узнают во время проведения электромеханическим контактором 10-и коротких замыканий. Существуют ли повреждения и деформации деталей трансформатора, выясняется во время внешнего осмотра. Испытание сварочных трансформаторов проводят при включенном на максимальное положение показателе. При номинальной же нагрузке выясняют работоспособность агрегата. Только после 10-ти минутной работы в определенных температурных условиях трансформатор поддается испытанию на сопротивление изоляции. На концы первичной и вторичной обмоток подсоединяют приборы, показания которых сверяют с установленными в паспорте данными, либо указанными на щитке трансформатора.

Параллельно устанавливают уровень погрешности шкалы регулятора тока в разных положениях. Он не должен отклоняться на ±7,5%.

При настройках с максимальным значением тока и номинальным напряжением проверяется напряжение у холостого хода агрегата. Уровень электрической прочности трансформаторной изоляции обмоток по отношению к корпусу определяется напряжением 2500В синусоидального характера, частота при этом равна 50Гц, а время проведения испытания составляет одну минуту.

Кроме полноценных испытаний и проверок, сварщик каждый день должен проверить оборудование, убедиться в нормальных внешних условиях работы, отсутствии пыли и песка, излишней влажности и наличии специальных оградительных укрытий.

Инженерная компания «СтандартСервис» производит испытания сварочных выпрямителей и трансформаторов. Оставьте свои данные на нашем сайте, и мы незамедлительно свяжемся с вами.

Компания «СтандартСервис» предоставляет услуги передвижной электролаборатории по всей России.

Периодичность проверки сварочных аппаратов

Особенности, тонкости и нюансы работ по измерению сопротивления изоляции

Проведение электроиспытаний и измерений дает возможность определить и обнаружить проблемные участки и зоны кабельных линий, электрооборудования и установок. Как известно, изоляция бывает двух видов – фазная, которая выполняет функцию отделения друг от друга токопроводящих жил, и поясная, отделяющая кабель от земли. Материалы для изготовления изоляции применяются разные, это может быть полиэтилен, резина, бумага, пропитанная определёнными составами, пластик и так далее.

На целостность и надёжность изоляции могут влиять множество самых разных факторов. Очень часто изоляционные материалы получают различной степени повреждения в ходе проведения электромонтажных работ, могут случиться разные механические повреждения как следствие механического воздействия. Угрозу изоляции несут высокие нагрузки на электросеть, возникающие в результате перепадов напряжения и выражающиеся в оплавлении проводов от перегрева. Нельзя забывать и об агрессивной внешней среде в виде перепадов температур, высокой влажности и тому подобное. Наконец, кабель и его изоляция могут банально устареть и износиться от долгой эксплуатации. Любые повреждения изоляционного слоя таят в себе потенциально серьёзные опасности в виде ударов тока, коротких замыканий, возгораний и пожаров, поэтому своевременные и регулярные проверки состояния изоляции и уровня её электрического сопротивления очень важны и значимы.

Для каждой категории электроустановок существует своя периодичность и регулярность проведения испытаний. Для большинства из них измерения должны проводиться один раз в три года, для опасных помещений, передвижных установок и некоторых других видов оборудования срок сокращается до одного года, а измерение сопротивления изоляции сварочных аппаратов необходимо осуществлять с ещё большей частотой – один раз за шесть месяцев.

Как осуществляется измерение сопротивления изоляции сварочных аппаратов

Следует помнить, что проведение испытаний осуществляется представителями специализированных электролабораторий, обладающих всеми необходимыми сертификатами и допусками. Измерения обычно проводятся при помощи мегаомметров, которые также должны проходить регулярную сертификацию.

Замеры сопротивления изоляции сварочных аппаратов необходимо осуществлять перед вводом устройства в эксплуатацию и после завершения всех ремонтных работ. На корпусе преобразователя аппарата или его трансформатора должна быть проставлена дата проведения измерений. Испытания проводятся посредством подачи в течение 60 секунд на сварочный трансформатор повышенного напряжения (380 В) с частотой в 50 Гц. При этом нормой считается, если между корпусом устройства и его первичной и вторичной обмотками уровень напряжения будет составлять 1,8 кВ, а между обмотками – 3,6 кВ. Все полученные в ходе испытаний результаты фиксируются и визируются в протоколе, который служит законным основанием для признания проведения измерения сопротивления изоляции успешным.

Ниже вы можете воспользоваться онлайн-калькулятором для расчёта стоимости услуг электролаборатории.

Собственно знаю, что основной документ для подобных работ – Правила технической эксплуатации тепловых энергоустановок (ПТЭ ТЭ), но, полагаю, есть и другие документы с информацией по замеру сопротивления изоляции. Кто сталкивался, кто может посоветовать источник, чтобы можно было вывести справочную таблицу.

Периодичность замеров сопротивления изоляции электрооборудования, кабельных линий и электропроводок определяется НТД: ПТЭЭП, РД 34.45-51.300-97 и др.

Согласно НТД замер сопротивления изоляции в электроустановках потребителей (жилые дома, помещения, производства) проводится один раз в три года.

В специальных установках и установках с наличием опасных факторов: повышенная влажность, агрессивная среда, проводящая пыль, взрывопожароопасные, пожароопасные один раз в год.

Для сварочных аппаратов измерение сопротивления изоляции проводится не реже 1 раза в 6 месяцев.

Максимальный же интервал между измерениями сопротивления изоляции может составлять не более 3 лет. Это связано с тем, что органы Ростехнадзора имеют право производить проверку состояния оборудования потребителей не чаще чем 1 раз в 3 года. При проверке инспектор обязательно потребует наличия протоколов, среди которых должен быть протокол измерения сопротивления изоляции.

Общее правило:

Потребитель электроэнергии определяет сроки проверки и испытания электрооборудования самостоятельно, но не реже чем раз в три года (ПТЭЭП).

2.12.17 ПТЭЭП

Проверка состояния стационарного оборудования и электропроводки аварийного и рабочего освещения, испытание и измерение сопротивления изоляции проводов, кабелей и заземляющих устройств должны проводиться при вводе сети электрического освещения в эксплуатацию, а в дальнейшем по графику, утвержденному ответственным за электрохозяйство Потребителя, но не реже одного раза в три года. Результаты замеров оформляются актом (протоколом) в соответствии с нормами испытания электрооборудования (Приложение 3).

3.4.12 ПТЭЭП

В электроустановках напряжением до 1000 В с глухозаземленной нейтралью (системы TN) при капитальном, текущем ремонтах и межремонтных испытаниях, но не реже 1 раза в 2 года, должно измеряться полное сопротивление петли фаза-нуль электроприемников, относящихся к данной электроустановке и присоединенных к каждой сборке, шкафу и т.д., и проверяться кратность тока КЗ, обеспечивающая надежность срабатывания защитных устройств.

Внеплановые измерения должны выполняться при отказе устройств защиты электроустановок.

3.6.2 ПТЭЭП

Конкретные сроки испытаний и измерений параметров электрооборудования электроустановок при капитальном ремонте (далее – К), при текущем ремонте (далее – Т) и при межремонтных испытаниях и измерениях, т.е. при профилактических испытаниях, выполняемых для оценки состояния электрооборудования и не связанных с выводом электрооборудования в ремонт (далее – М), определяет технический руководитель Потребителя на основе Приложения 3 настоящих Правил с учетом рекомендаций заводских инструкций, состояния электроустановок и местных условий.

Указанная для отдельных видов электрооборудования периодичность испытаний в разделах 1-28 является рекомендуемой и может быть изменена решением технического руководителя Потребителя.

3.6.3 ПТЭЭП

Для видов электрооборудования, не включенных в настоящие нормы, конкретные нормы и сроки испытаний и измерений параметров должен устанавливать технический руководитель Потребителя с учетом инструкций (рекомендаций) заводов-изготовителей.

3.6.4 ПТЭЭП

Нормы испытаний электрооборудования иностранных фирм должны устанавливаться с учетом указаний фирмы-изготовителя.

ПОТ РМ-021-2002 «МЕЖОТРАСЛЕВЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА ПРИ ЭКСПЛУАТАЦИИ НЕФТЕБАЗ, СКЛАДОВ ГСМ, СТАЦИОНАРНЫХ И ПЕРЕДВИЖНЫХ АВТОЗАПРАВОЧНЫХ СТАНЦИЙ»

5.3.14. Проверка заземляющих устройств, включая измерения сопротивлений растеканию тока, должна производиться не реже одного раза в год – летом, при сухой почве для зданий и сооружений I-II категории молниезащиты, для зданий и сооружений III категории молниезащиты – 1 раз в 3 года.

ПОТ РМ-011-2000 «МЕЖОТРАСЛЕВЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА В ОБЩЕСТВЕННОМ ПИТАНИИ»

5.6. Сопротивление изоляции электросети в помещениях без повышенной электроопасности следует измерять не реже 1 раза в 12 месяцев, в особо опасных помещениях (или с повышенной опасностью) – не реже 1 раза в 6 месяцев. Кроме того, проводятся испытания защитного заземления (зануления) не реже 1 раза в 12 месяцев.

ПОТ Р М 014-2000 «МЕЖОТРАСЛЕВЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА В РОЗНИЧНОЙ ТОРГОВЛЕ»

5.1.17. Нельзя эксплуатировать оборудование, не имеющее защитного заземления, при снятой крышке корпуса, закрывающей токонесущие части, а также после истечения срока очередного ежегодного испытания и проверки состояния защитного заземления. Замер сопротивления заземления и изоляции проводов производится периодически, не реже одного раза в год.

8.5.18. Сопротивление изоляции электросети в помещениях без повышенной опасности измеряется не реже одного раза в 12 месяцев, в особо опасных помещениях (или с повышенной опасностью) – не реже одного раза в 6 месяцев. Испытания защитного заземления (зануления) проводятся не реже одного раза в 12 месяцев. Испытания изоляции переносных трансформаторов и светильников 12-42 В проводятся два раза в год.

ПОТ РМ-013-2000 «МЕЖОТРАСЛЕВЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА ПРИ ХИМИЧЕСКОЙ ЧИСТКЕ, СТИРКЕ»

3.7.6. Сопротивление изоляции электросети в помещениях без повышенной опасности следует измерять не реже одного раза в двенадцать месяцев, в особо опасных помещениях (с повышенной опасностью) – не реже одного раза в шесть месяцев. Кроме того, проводятся испытания защитного заземления (зануления) не реже одного раза в двенадцать месяцев.

4.1.18. Не допускается эксплуатировать производственное оборудование, не имеющее защитного заземления, при снятой крышке корпуса, закрывающей токонесущие части, а также после истечения срока очередного ежегодного испытания и проверки состояния защитного заземления. Замер сопротивления заземления и изоляции проводов производится периодически, не реже одного раза в год.

Начнем наш разговор с определения самого понятия сопротивление изоляции.

Это отношение напряжения, приложенного к диэлектрику, к протекающему сквозь него току.

Диэлектрик это такое вещество, которое практически не проводит ток. В электротехнике в качестве диэлектриков используют:

- в проводах и кабелях диэлектрическую резину, бумагу, пропитанную маслом, различные пластики;

- в электродвигателях – лаковую пропитку обмоток;

- в электрооборудовании, шинопроводах – керамические и органические изоляторы.

Сопротивление изоляции считается удовлетворительным, если каждая цепь с соединенными электроприемниками имеет сопротивление не менее нормированного значения для конкретного вида оборудования.

Измерение сопротивления изоляции обмоток силовых трансформаторов

Сопротивление изоляции обмоток силовых трансформаторов , имеющих параллельные ветви, производится между ветвями, если при этом параллельные ветви могут быть выделены в электрически несвязанные цепи без распайки концов.

Измерение сопротивления изоляции силовых трансформаторов рекомендуется производить до измерения тангенса угла диэлектрических потерь и емкости обмоток.

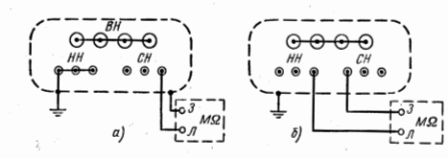

Измерение сопротивления изоляции обмоток трансформаторов производится мегомметром между каждой обмоткой и корпусом (землей) и между обмотками при отсоединенных и заземленных на корпус остальных обмотках.

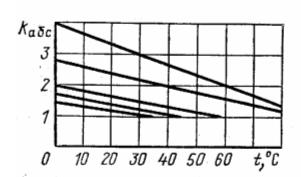

Состояние изоляции силовых трансформаторов характеризуется не только абсолютным значением сопротивления изоляции , которое зависит от габаритов трансформаторов и применяемых в нем материалов, но и коэффициентом абсорбции (отношением сопротивления изоляции, измеренного дважды — через 15 и 60 с после приложения напряжения на испытуемом объекте, R6o»и R15″). За начало отсчета допускается принимать начало вращения рукоятки мегаомметра.

Измерение сопротивления изоляции позволяет судить как о местных дефектах, так и о степени увлажнения изоляции обмоток трансформатора. Измерение сопротивления изоляции должно производиться мегаомметром, имеющим напряжение не ниже 2500 В с верхним пределом измерения не ниже 10000 МОм. На трансформаторах с высшим напряжением 10 кВ и ниже допускается измерение сопротивления изоляции производить мегаомметром на 1000 В с верхним пределом измерения не ниже 1000 МОм.

Перед началом каждого измерения по рис.1 испытуемая обмотка должна быть заземлена не менее 2 мин. Сопротивление изоляции R6o»- не нормируется, и показателем в данном случае является сравнение его с данными заводских или предыдущих испытаний. Коэффициент абсорбции также не нормируется, но учитывается при комплексном рассмотрении результатов измерения.

Обычно при температуре 10 — 30°С для неувлажненных трансформаторов он находится в следующих пределах: для трансформаторов менее 10000 кВА напряжением 35 кВ и ниже — 1,3, а для трансформаторов 110 кВ и выше — 1,5 — 2. Для трансформаторов, увлажненных или имеющих местные дефекты в изоляции, коэффициент абсорбции приближается к 1.

В связи с тем, что при приемосдаточных испытаниях приходится измерять трансформаторов при различных температурах изоляции, следует учитывать, что значение коэффициента изменяется с изменением температуры. Зависимость Ka б c = R6o» / R15″- показана на рис.2.

Для сравнения сопротивления изоляции необходимо измерять при одной и той же температуре и в протоколе испытания указывать температуру, при которой проводилось измерение. При сравнении результаты измерений сопротивления изоляции при разных температурах могут быть приведены к одной температуре с учетом того, что на каждые 10 °С понижения температуры R6o» увеличивается примерно в 1,5 раза.

В инструкции на этот счет даются следующие рекомендации: значение R6o» должно быть приведено к температуре измерения, указанной в заводском паспорте, оно должно быть: для трансформаторов 110 кВ — не менее 70 %, для трансформаторов 220 кВ — не менее 85 % значения, указанного в паспорте трансформатора.

Рис. 1. Схемы измерения сопротивления изоляции обмоток трансформатора: a – относительно корпуса; б – между обмотками трансформатора

Рис. 2 Зависимость Ka б c = R6o» / R15″

Измерение сопротивления изоляции вводов с бумажно-масляной изоляцией производится мегаомметром на напряжение 1000 — 2500 В. При этом измеряется сопротивление дополнительной изоляции вводов относительно соединительной втулки, которое должно быть не менее 1000 МОм при температуре 10 — 30 °С. Сопротивление основной изоляции ввода трансформатора должно быть не менее 10000 МОм.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Как испытывают сварочные трансформаторы?

Своевременное испытание трансформаторов является одним из обязательных условий их безопасной эксплуатации. В соответствии с нормативно-технической документацией периодичность испытаний сварочных трансформаторов составляет не реже одного раза в 6 месяцев. При наличии перебоев в работе или выполнении ремонтных операций, этот срок может быть сокращен. Объем испытаний сварочного трансформатора включает следующие обязательные операции:

- Визуальный осмотр всех составных частей устройства на отсутствие видимых дефектов.

- Определение величины сопротивления изоляции обмоток и коэффициента абсорбции.

- Проверка параметров сварочного трансформатора в режиме холостого хода.

- Проверка изоляции обмоток напряжением выше номинального.

- Измерение сопротивления изоляции стяжных шпилек.

По окончании проведения испытаний, результаты всех измерений вносят в протокол, форма которого регламентирована государственным стандартом. На корпусе трансформатора дополнительно наносят точную дату проведения испытаний.

Особенности испытаний сварочных трансформаторов

В процессе проверки сварочных трансформаторов их подключают к безындукционной нагрузке, что позволяет исключить влияние реактивной составляющей на результаты измерений. В качестве измерительных приборов используют устройства с классом точности не ниже 1,5. Для проверки электродинамической стойкости трансформаторов осуществляют не менее 10 коротких замыканий на землю. После этого, с помощью внешнего осмотра оценивают целостность устройства и его составных частей.

Для измерений сопротивления изоляции необходимо предварительно нагрузить сварочный трансформатор в течение 10 минут на максимально возможном режиме. Только после его нагрузки и прогрева до определенной температуры, трансформатор допускают к измерению сопротивления изоляции и испытаниям в режиме холостого хода. Сопротивление изоляции обмоток испытывают мегомметром с напряжением 2,5 кВ в течение времени 60 секунд. Коэффициент абсорбции представляет собой отношение величины сопротивления изоляции после 60 секунд измерений к величине сопротивления изоляции после 15 секунд измерений. Коэффициент абсорбции считается нормальным, если его значение выше 1,3. В противном случае изоляция считается увлажненной и требует сушки.

В процессе определения тока и потерь холостого хода на концы обоих обмоток подсоединяют измерительные приборы. При этом одновременно проверяют стационарные измерительные приборы со шкалой тока в разных положениях регулятора. Допустимый уровень погрешности не должен превышать ±7,5%. Величина тока и потерь холостого хода не должны отличаться паспортных значений на величину более 10%.

Уровень электрической прочности изоляции у сварочного трансформатора испытывают относительно заземленного корпуса и между обмотками при помощи переменного напряжения частотой 50 Гц в течение времени 60 секунд. Величина напряжения зависит от места его прикладывания и питающего напряжения самого трансформатора.

Все результаты измерений и испытаний заносят в протокол, где приводится нормированные и измеренные величины. На основании этой информации персонал электротехнической лаборатории делает вывод о пригодности электрооборудования к дальнейшей эксплуатации. Кроме периодических испытаний персоналом электротехнической лаборатории, сварщики должны визуально проверять оборудование ежедневно перед началом работ. При этом они производят его очистку от песка, пыли, грязи, отвечают за наличие маркировки и специальных оградительных конструкций.

Методика испытания и измерения силовых трансформаторов

I. Общая часть.

1. Цель работы.

Целью проведения пуско-наладочных работ на силовых трансформаторах является проверка возможности включения трансформаторов в работу без предварительной ревизии и сушки, а также соответствия их характеристик данным заводов-изготовителей.

2. Техника безопасности.

Испытания и измерения силовых трансформаторов может производить бригада в составе не менее 2 человек из лиц ЭТЛ. Производитель работ при высоковольтных испытаниях должен иметь группу по электробезопасности не ниже IV, а остальные не ниже III группы. Работы проводятся по наряду с применением защитных средств.

Все выводы трансформатора на время производства работ должны быть закорочены и заземлены. Снимать закоротки и заземление допускается только на время испытаний.

3. Техническая оснащенность.

3.1. Средства защиты:

— диэлектрические боты или коврик;

3.2. Приборы:

— мегаомметр электронный Ф 4102/2-М;

— мост постоянного тока Р 333;

— испытательная установка АИД-70;

II. Испытания и измерения.

1. Замеры изоляционных характеристик.

Перед началом испытаний необходимо провести внешний осмотр трансформатора, проверить исправность бака и радиаторов, состояние изоляторов, уровень масла, целостность маслоуказательного стекла, заземление трансформатора.

Замеры изоляционных характеристик допускается измерять не ранее чем через 12 ч. после окончания заливки трансформатора маслом. Характеристики изоляции измеряются при температуре изоляции не ниже 10 °С у трансформаторов напряжением до 150 кВ, мощностью до 80 МВА.

1.1. Сопротивление изоляции.

Характеристики изоляции измеряются по схемам и в последовательности, указанным ниже:

При измерении все выводы обмоток одного напряжения соединяют вместе, остальные обмотки и бак трансформатора должны быть заземлены.

В начале измеряют R60 и R15, а затем остальные характеристики трансформатора. Сопротивление изоляции трансформатора измеряют по приведенным ниже схемам мегаомметром на 2500 В с верхним пределом измерения не ниже 10000 МОм.

Перед началом измерения все обмотки должны быть заземлены не менее чем на 5 минут, а между отдельными измерениями не менее чем на 2 минуты.

Для трансформаторов на напряжение до 35 кВ включительно, мощностью до 10 МВА сопротивление изоляции обмоток должно быть не ниже следующих значений:

Температура обмотки, °С 10 20 30 40 50 60 70

R60 // , МОм 450 300 200 130 90 60 40

Сопротивление изоляции сухих трансформаторов при температуре обмоток 20-30 °С должно быть для трансформаторов с номинальным напряжением:

До 1 кВ включительно – не менее 100 МОм;

Более 1 кВ до 6 кВ включительно – не менее 300 МОм;

Более 6 кВ – не менее 500 МОм.

Измерения производятся по схеме, представленной на рис. 1, при соблюдении всех требований техники безопасности, причем рабочая зона должна быть ограждена и вывешены плакаты «СТОЙ, НАПРЯЖЕНИЕ».

Измерение сопротивления изоляции доступных стяжных шпилек, бандажей и прессующих колей относительно активной стали и ярмовых балок, а также ярмовых балок относительно обмоток и магнитопровода.

Производится в случае осмотра активной части трансформатора. Используются мегаомметры на напряжение 1000-2500 В.

Измеренные значения должны быть не менее 0,5 МОм.

1.2. Измерение тангенса угла диэлектрических потерь (см. методику).

Тангенс угла диэлектрических потерь (tg d) в изоляции и емкости обмоток производят при помощи мостов переменного тока (Р-5026) по перевернутой схеме при напряжении 10 кВ. Испытательное напряжение не должно превышать 60 % номинального напряжения испытуемой обмотки (см. методику замера tg d). Схемы и условия измерения диэлектрических потерь в изоляции силового трансформатора те же, что и при измерении сопротивления изоляции. При сравнении измеренных значений с заводскими учитываются температуры, при которых производились измерения. Зависимость поправочного коэффициента от разности температур приведена ниже. Приведенное к заводской температуре значение tg d, измеренное при монтаже, не должно превышать заводских данных более чем на 30 %. Значения tg d изоляции, равные или меньше 1 % (после приведения к заводской температуре), с паспортными данными не сравниваются и считаются удовлетворительными.

2. Испытание обмоток трансформатора.

Повышенным напряжением переменного тока от постороннего источника производится вместе с вводами (рис. 2). Испытательное напряжение зависит от класса изоляции обмотки:

обмотки, кВ до 3 3 6 10 15 20 24 27 35

кВ, обмоток трансформатора

с изоляцией: нормальной 4,5 16 23 32 41 50 59 63 77

сухие трансформаторы 2,7 9 15 22 28 — — — —

Время испытания составляет 1 мин. При отсутствии испытательной установки необходимой мощности испытание обмоток трансформаторов, автотрансформаторов, масляных и дугогасящих реакторов с нормальной изоляцией не проводится. В эксплуатации для обмоток 35 кВ и ниже испытание напряжением переменного тока может быть заменено испытанием выпрямленным напряжением с измерением тока утечки. Выпрямленное испытательное напряжение принимается равным амплитудному значению испытательного напряжения промышленной частоты.

3. Измерение сопротивления обмоток постоянному току.

Измерение производится на всех ответвлениях обмоток, если в паспорте трансформатора нет других указаний.

Измеряются, как правило, линейные сопротивления, при наличии нулевого вывода измеряют также одно из фазных сопротивлений.

Сопротивления обмоток трехфазных трансформаторов, измеренные на одинаковых ответвлениях разных фаз при одинаковой температуре, не должны отличаться более чем на 2%. Кроме того, должна соблюдаться одинаковая для всех фаз и соответствующая положениям переключателя закономерность изменения сопротивления постоянному току в различных положениях переключателя. Если из-за конструктивных особенностей трансформатора это расхождение может быть большим, и об этом указано в заводской технической документации, следует руководствоваться нормой на допустимое расхождение, приведенное в паспорте трансформатора.

Перед измерением сопротивления обмоток трансформаторов, снабженных устройствами регулирования напряжения, следует произвести не менее трех полных циклов переключения.

4. Коэффициент трансформации.

Коэффициент трансформации силовых трансформаторов определяют для проверки соответствия паспортным данным и правильности подсоединения ответвлений обмоток к переключателям.

Определение коэффициента производится методом «двух вольтметров». По этому методу к одной из обмоток трансформатора подводится напряжение, и двумя вольтметрами одновременно измеряется подводимое напряжение и напряжение на другой обмотке трансформатора. Подводимое напряжение не должно превышать номинальное и в тоже время должно составлять не менее 1% номинального напряжения.

Испытания трехфазных трансформаторов допустимо производить при трехфазном и однофазном возбуждении. При этом измеряют линейные напряжения на одноименных зажимах обеих обмоток.

Коэффициент трансформации находят для всех ответвлений обмоток и всех фаз, и не должен отличаться более чем на 2 % от значений, указанных в паспорте трансформатора для каждого положения переключателя.

При испытаниях трехобмоточных трансформаторов достаточно определить коэффициент трансформации для двух пар обмоток.

Работа производится при строгом соблюдении всех требований правил техники безопасности, при этом подача напряжения производится на обмотку высокого напряжения, после подключения измерительных приборов.

5. Измерение потерь холостого хода.

Опыт холостого хода проводят для измерения тока и потерь холостого хода.

Измерение производится у трансформаторов мощностью 1000 кВА и более, при напряжении, подводимом к обмотке низшего напряжения, равном указанному в протоколе заводских испытаний (паспорте). У трехфазных трансформаторов потери холостого хода измеряются при однофазном возбуждении по схемам, применяемым на заводе-изготовителе.

В трехфазных трансформаторах токи холостого хода различных фаз за счет различной длины пути потока каждой фазы несколько различаются. Ток средней фазы обычно на 20-35 % меньше тока крайних фаз.

У трехфазных трансформаторов соотношение потерь в разных фазах не должно отличаться от соотношений, приведенных в протоколе заводских испытаний (паспорте), более чем на 5 %.

У однофазных трансформаторов отличие измеренных значений не должно превышать 10 %.

Ток холостого хода трехфазного трансформатора Iх определяется как среднеарифметическое токов трех фаз и выражается в процентах номинального тока Iном.

6. Проверка группы соединений обмоток трехфазных трансформаторов и полярности выводов однофазных трансформаторов.

Проверка проводится при отсутствии паспортных данных методом двух вольтметров, либо методом импульсов постоянного тока, если отсутствуют паспортные данные или есть сомнения в достоверности имеющихся данных.

Группа соединений должна соответствовать указанным в паспорте трансформатора, а полярность выводов –обозначениям на крышке трансформатора.

7. Проверка работы переключающего устройства.

Снятие круговой диаграммы производится на всех положениях переключателя. Диаграмма не должна отличаться от диаграммы завода-изготовителя. Проверку срабатывания устройства следует производить согласно заводским инструкциям.

8. Проверка системы охлаждения.

Режим работы охлаждающих устройств должен соответствовать заводской инструкции.

9. Фазировка трансформатора.

Должно иметь место совпадение по фазам.

10. Испытания трансформаторного масла.

Испытания трансформаторного масла перед вводом в эксплуатацию трансформаторов производится в соответствии с табл. 25.2 п. 1-7 «Объемов и норм». По решению руководителя предприятия испытания масла по пп. 1, 6,7 табл. 25.2 могут не производится.

У трансформаторов всех напряжений масло из бака РПН испытывается в соответствии с инструкцией завода-изготовителя. У трансформаторов напряжения 35 кВ включительно масло испытывается на пробой в течение первого месяца эксплуатации 3 раза. Масло из трансформаторов мощностью до 630 кВА включительно, установленных в эл. сетях, допускается не испытывать.

Испытания трансформаторного масла проводятся Заказчиком в специализированной лаборатории, имеющей право на испытание масла.

11. Испытания вводов.

Испытания вводов проводятся в соответствии с методикой испытания вводов.

12. Испытание встроенных трансформаторов тока.

Испытание встроенных трансформаторов тока проводятся в соответствии с методикой испытания измерительных трансформаторов.

13. Испытание включением толчком на номинальное напряжение.

В процессе 3-5 кратного включения трансформатора на номинальное напряжение не должны иметь место явления, указывающие на неудовлетворительное состояние трансформатора.

Проверка сварочного оборудования

Работа большей части промышленных предприятий невозможна без использования сварочного оборудования. Аппаратура, предназначенная для выполнения сварочных работ, требует периодического планово-предупредительного ремонта. В этой статье поговорим о том, что представляет собой проверка сварочного оборудования, в чем ее суть и для чего она необходима.

Суть проверок сварочного оборудования

Разные виды сварочного оборудования нуждаются в различных обслуживающих мероприятиях. Перечень самих мероприятий и их периодичность определены в нормативах и правилах, касающихся конкретной аппаратуры. Но, помимо индивидуальных требований, существуют также общие правила, относящиеся ко всему оборудованию.

Эксплуатация, проверка и техническое обслуживание электросварочной аппаратуры, относящейся к электроустановкам, осуществляется в соответствии с Правилами технической эксплуатации электроустановок потребителей.

Названные правила требуют проведения следующих проверочных мероприятий сварочного оборудования:

- проведения визуального осмотра установок;

- контрольного включения в режиме холостого хода как минимум на 5 минут;

- замеров величин сопротивления изоляции;

- оценки исправности цепей защитного заземления;

- проведения испытаний при повышении напряжения.

Проверка сварочного оборудования, включающая визуальный осмотр, контрольное включение, оценку сопротивления изоляции, в обязательном порядке выполняется, когда аппаратура вводится в эксплуатацию после продолжительного перерыва в работе.

Рекомендуем статьи по металлообработке

Периодичность подобных проверок – один раз в полгода, также они проводятся, если на оборудовании обнаружены механические или электрические повреждения. По окончании проверки выполнявший ее сотрудник должен сделать соответствующую запись в специально предназначенном для этих целей журнале.

В журнале проверок состояния сварочного и термического оборудования, приборов и аппаратуры предусматриваются графы, содержащие информацию о:

- дате и порядковом номере проверки;

- наименовании оборудования, аппаратуры, приборов и инструментов;

- заводском номере проверяемого оборудования;

- инвентарном номере;

- виде проводимой проверки;

- метрологической проверке контрольно-измерительных приборов/дате проверки;

- метрологической проверке контрольно-измерительных приборов/сроке следующей проверки;

- заключении о состоянии оборудования;

- лице, проводившем проверку, его должности, Ф. И. О., подписи.

Журналы проверки сварочного оборудования прошиваются, их страницы нумеруются.

Проверяемое оборудование должно соответствовать нормативам, закрепленным в вышеназванных Правилах (Приложение 3), а также в инструкциях по эксплуатации и проведению техобслуживания.

Сварочное и термическое оборудование является источником повышенной опасности. В связи с этим осуществление контроля его состояния должно выполняться в соответствии со специальным руководящим документом РД 34.10.127-34.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Документ предписывает проведение проверок, ремонтных, профилактических работ со сварочным оборудованием в строгом соответствии с графиком, который утверждается главным техническим специалистом предприятия.

Особое значение имеет своевременная проверка измерительных приборов, являющихся составными элементами сварочного оборудования. Поэтому в составлении графиков проверки аппаратуры обязательно участие специалиста, отвечающего за проведение метрологических испытаний на предприятии.

Соответственно, плановая проверка сварочного оборудования или его техническое обслуживание должно проводиться одновременно с поверкой измерительных приборов.

Периодичность проверки сварочного оборудования, установленная руководящим документом, должна быть следующей:

- осмотр сварочных аппаратов переменного и постоянного тока (трансформаторов и выпрямителей) – дважды в месяц;

- осмотр сварочных инверторных преобразователей – еженедельно;

- осмотр оборудования для автоматической и полуавтоматической сварки – ежедневно.

Параметры проверки сварочного оборудования

Проверяя сварочное оборудование, инструменты и приспособления, необходимо сравнивать полученные результаты с приведенными в таблице данными:

Назначение оборудования, инструмента, приспособлений и основные проверяемые показатели

Возможные отклонения от требований

I. Оборудование для контактной стыковой и точечной сварки

1. Напряжение первичного тока

2. Рабочее давление сжатого воздуха

3. Герметичность системы охлаждения

4. Циркуляция воды в системе охлаждения

Беспрепятственная, с расходом, указанным в паспорте оборудования или в Приложении 2 Указаний

5. Длина рычага механизма осадки у стыковых сварочных машин с ручным приводом

При сварке арматурной стали класса A-IV не меньше 1200 мм

6. Длина рукоятки ручных зажимов стержней в электродах стыковых сварочных машин

Не меньше 500 мм

7. Установка электродов

а) В машинах для стыковой сварки – соосное расположение свариваемых стержней

б) В машинах для точечной сварки с двусторонним подводом тока – соосное расположение верхнего и нижнего электродов

в) То же, с односторонним подводом тока – оси смежных электродов должны располагаться в одной вертикальной плоскости параллельно друг к другу

8. Закрепление электродов

Надежно, без люфтов

II. Оборудование для дуговой сварки

1. Тип источника питания током

В зависимости от способа сварки в соответствии с рекомендациями Указаний

2. Подключение источника питания к сварочным постам

К самостоятельным электрическим сборкам, получающим ток от отдельных фидеров ближайшего трансформаторного поста

3. Напряжение тока, питающего первичную обмотку сварочного трансформатора

4. Напряжение холостого хода генератора при полуавтоматической сварке

На 2–5 В выше начального напряжения сварки

5. Прикрепление гибких токоподводящих кабелей (к трансформаторам, друг к другу и т. п.)

Плотное, с помощью наконечников, скрепляемых болтами или другим способом, обеспечивающим хороший электрический контакт

6. Площадь поперечного сечения гибких токоподводящих кабелей

В зависимости от сварочного тока: до 200 В – 25 мм 2

200–300 – 50 мм 2

300–400 – 70 мм 2

400–600 – 95 мм 2

7. Длина гибкого кабеля

8. Изоляция гибких кабелей

9. Полярность дуги при сварке постоянным током

В соответствии с рекомендациями Указаний

10. Чистота контактных поверхностей электродов (губок) и токоподводящего электрода стола в машинах для сварки под слоем флюса тавровых соединений элементов закладных деталей

Зачистка до металлического блеска

11. Скорость подачи сварочной проволоки

В зависимости от диаметров проволоки и свариваемых стержней в соответствии с требованиями Указаний

12. Равномерность подачи сварочной проволоки

Подача без рывков и задержек

13. Диаметр отверстия в наконечнике держателя полуавтомата

Наконечник выбирается в зависимости от диаметра сварочной проволоки. Диаметр отверстия канала наконечника должен быть больше диаметра проволоки на 0,3 мм

14. Выработка канала в наконечнике держателя

Местная выработка не более 1,5 мм

Наконечник может быть повернут так, чтобы проволока прижималась к невыработанному участку канала

III. Инструмент (электроды) для контактной стыковой или точечной сварки

1. Геометрические размеры

В зависимости от диаметра свариваемых стержней в соответствии с требованиями Указаний

При точечной сварке увеличение диаметра или размеров овальной рабочей поверхности в плане вследствие деформации электродов не должно превышать 3 мм

2. Форма электродов для точечной сварки

В зависимости от вида свариваемых элементов в соответствии с рекомендациями Указаний

3. Форма гнезд в электродах для сварки арматурной стали встык

В зависимости от класса арматурной стали в соответствии с рекомендациями Указаний

4. Состояние рабочих поверхностей электродов

а) Чистые до металлического блеска.

б) Отсутствие вмятины – желобка в месте контакта со стержнями.

в) Форма поверхности в соответствии с требованиями Указаний

Вмятины глубиной не более 1,5 мм

IV. Приспособления для дуговой сварки швами или ванной сварки

1. Тип электрододержателя для дуговой многоэлектродной ванной сварки

Специальный, в соответствии с рекомендациями Указаний

2. Тип и размеры инвентарных форм

В зависимости от положения и диаметра свариваемых стержней в соответствии с рекомендациями Указаний

3. Износ инвентарных форм

Зазор между цилиндрическими поверхностями стержней и форм не более 2 мм, а толщина стенок уменьшена не более чем на 0,15 d

4. Состояние внутренней (рабочей) поверхности медных форм

Свободна от шлака

Особые проверки сварочного оборудования

В отношении сварочного оборудования, не использовавшегося в течение трех и более месяцев, вводимого в эксплуатацию после ремонта либо впервые поступающего на предприятие, проводится особая проверка.

В обязательном порядке проверяют, имеется ли у сварочного оборудования техническая эксплуатационная документация (паспорт изделия, инструкция по эксплуатации, схемы), в полном ли объеме она представлена.

Оборудование осматривается визуально, новые аппараты очищают от лишней смазки, удаляют транспортные крепежи (при наличии), проверяют состояние болтовых соединений, подтягивают при необходимости.

Отметка о поверке метрологических приборов, проставляемая на корпусе оборудования специализированной организацией, должна быть действующей (непросроченной). Данные о сроках поверки могут быть занесены в паспорт аппаратуры.

Проверка сварочного оборудования также включает в себя измерение уровня электрического сопротивления изоляции. Оценка работоспособности аппаратов проводится путем их включения.

Сопротивление изоляции замеряется между обмотками (при проверке трансформаторов и выпрямителей) и между каждой обмоткой и корпусом сварочного аппарата.

Проверки должны проводиться в соответствии с требованиями, прописанными в технических документах к оборудованию. Если инструкция по эксплуатации не содержит раздела о рекомендуемых методиках испытаний, при их выполнении необходимо руководствоваться ГОСТами, к примеру, при работе с автоматическими сварочными аппаратами – ГОСТом 8213.

Полуавтоматические сварочные устройства должны соответствовать требованиям, закрепленным в ГОСТе 18130. При испытаниях оборудования на основе сварочного инвертора необходимо руководствоваться ГОСТом 7237, аппаратов переменного тока (трансформаторов) – ГОСТом 7012.

Руководящим документом при испытаниях электрических генераторов является ГОСТ 304, аппаратов, работающих на выпрямленном сварочном токе, – ГОСТ 13821.

Хранение и обслуживание сварочного аппарата

Проверка сварочного оборудования также включает в себя регулярное базовое обслуживание, т. е. очистку установок от пыли и загрязнений. Для проведения технического обслуживания аппаратура либо сдается в сервисный центр, либо привлекается специалист с опытом такого рода работы. При отсутствии навыков заниматься техническим обслуживанием установок не рекомендуется.

Прежде чем приступить к обслуживанию аппаратуры, следует отключить ее от питания. Для удаления загрязнений на корпусе и кабелях необходимо воспользоваться влажной (но не мокрой) тряпкой, при сильных въевшихся загрязнениях – специальным средством. При отсутствии необходимости корпус оборудования разбирать не следует. Не стоит перегибать или заламывать провода, работа в целом должна выполняться аккуратно.

Специалисты для очистки оборудования используют сжатый воздух (воздушный компрессор). Постоянно замасливающиеся элементы нуждаются в регулярной очистке при помощи тряпки. Специалист проверяет надежность крепления деталей, при необходимости подгоняет их.

Проверке также подлежат кабели, которые не должны иметь разрывов и неисправностей. Периодичность подобных проверок – раз в месяц, а также перед тем, как установка будет отправлена на хранение.

Соблюдение правил при хранении оборудования влияет на срок его службы и частоту выхода из строя.

Для хранения инвертора можно использовать заводскую коробку, но лучшим вариантом станет пластиковая упаковка (плотный полиэтиленовый пакет, рулонная упаковка и пр.). Оборудование должно быть надежно защищено от пыли, грязи, воды и снега. Однако упаковочная тара не должна быть слишком плотной, воздух внутри нее должен циркулировать.

Несмотря на то, что температура хранения современного сварочного оборудования может варьироваться от +50 до -20 °С, оптимально хранить установки при комнатной температуре. Сырость, повышенная влажность, хранение аппаратуры непосредственно на земле отрицательно скажется на ее состоянии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Электрическая безопасность сварщика

Под электрической безопасностью сварщика подразумевают комплекс мер, предупреждающих поражение электрическим током. Особенности организма человека таковы, что электрический ток силой от 0,05 А и более при частоте 50 Гц оказывается опасным и может вызвать смертельный исход.

Степень опасности электрического тока зависит от многих факторов, и в каждом конкретном случае может колебаться в значительных пределах. Но в любом случае считают, что для человека сила тока, проходящая через организм, не должна превышать 0,1 А. Поражение электрическим током происходит при прикосновении к токоведущим частям оборудования или проводки, находящимся под напряжением. В этом случае через тело человека проходит ток, сила которого зависит от величины напряжения и электрического сопротивления организма, которое меняется в зависимости от того, в каком состоянии человек находится (утомленность, расслабленность и др.). Принято считать, что величина электрического сопротивления тела человека равняется 1000 Ом, но в каждом конкретном случае эта величина может меняться.

Величина напряжения, под которым может оказаться человек, зависит от величины напряжения холостого хода источника питания сварочной дуги. Напряжение источников питания нормальной сварочной дуги обычно достигает 90 В, а сжатой дуги —200 В.

Исходя из этих величин нетрудно подсчитать силу тока, которая может пройти через тело сварщика, если он окажется под напряжением.

Из приведенного расчета видно, что в нормальных условиях электрическая безопасность сварщика обеспечивается, но при изменении условий (повышенная влажность, ослабленный организм и т.д.) эти условия могут резко измениться и сила тока станет опасной. Поэтому следует предусмотреть дополнительные меры, способствующие снижению силы тока, проходящей через тело сварщика.

Самым первым и наиболее эффективным средством защиты от поражения электрическим током является заземление оборудования и свариваемых деталей и обеспечение надежной изоляции.

В целях электрической безопасности напряжение холостого хода сварочного оборудования ограничивают до следующих величин:

- генераторы постоянного тока — до 80 А;

- трансформаторы — до 90 А.

Каждый сварочный аппарат обеспечивают отдельным заземляющим проводом, подсоединяемым непосредственно к заземляющей магистрали. Заземление источников питания выполняется до включения их в силовую сеть, а снятие их должно осуществляться только после отключения от силовой сети. Кроме этого применяют защитные ограждения, автоблокировки, индивидуальные средства защиты. Запрещается использование технологического оборудования, конструкций электроустановок и контура заземления в качестве обратного сварочного провода.

Электросварочное оборудование должно регулярно (не реже одного раза в месяц) подвергаться проверке на:

- отсутствие замыкания на корпус;

- целостность заземляющего провода;

- отсутствие оголенных токоведущих частей;

- отсутствие замыкания между обмотками высокого и низкого напряжения;

- исправность блокировок.

Подсоединение сварочных трансформаторов к электрической сети должно осуществляться:

- однофазных трансформаторов — при помощи трехжильного гибкого шлангового кабеля, третья жила которого должна быть подсоединена к заземляющему болту корпуса сварочного аппарата и к заземлительной шине источника питания вне коммутационного аппарата;

- трехфазных трансформаторов — при помощи четырехжильного кабеля, четвертая жила которого используется для заземления.

Провода, которые подключаются к сварочному аппарату, должны быть надежно заизолированы и защищены от воздействия высокой температуры и механических повреждений.

Все электросварочные установки должны быть надежно заземлены. Схема подключения заземления сварочного трансформатора представлена на рисунке.

Осматривать и чистить сварочную установку и ее пусковую аппаратуру следует ежемесячно. Сопротивление изоляции обмоток сварочных трансформаторов и преобразователей тока должно проверяться после окончания всех видов ремонтов, но не реже одного раза в год. Сопротивление изоляции обмоток трансформатора относительно корпуса и между обмотками должно быть не менее 0.5 МОм.

При вводе в эксплуатацию и после капитального ремонта изоляция сварочных трансформаторов должна в течение 1 минуты испытываться повышенным напряжением частотой 50 Гц, которое должно отвечать значениям, приведенным в таблице.

| Место прикладывания напряжения | Испытываемое напряжение В, при напряжении питания трансформатора, В | |

| До 380 | Вьше 380 | |

| Между первичной обмоткой и корпусом | 1800 | 2250 |

| Между вторичной обмоткой и корпусом | 1800 | 1800 |

| Между первичной и вторичной обмотками | 3600 | 4050 |