Способ защиты сварочной ванны

Обновлено: 06.05.2024

Эти особенности вносят определенные трудности в получении качественного шва, но при правильно выбранной технологии сварки данной марки стали или сплава, правильно выбранном режима сварки или другими словами высокой квалификации сварщика можно получить равнопрочный свариваемому металлу шов. Это и требуется от сварочного соединения.

ОСНОВНЫЕ ХИМИЧЕСКИЕ РЕАКЦИИ В СВАРОЧНОЙ ВАННЕ

1. ВЛИЯНИЕ КИСЛОРОДА.

Кислород попадает в сварочную ванну из воздуха и с железом образует три оксида Fe3O4; Fe2O3; FeO.

Самым нежелательным из них является FeO, который растворяется в расплавленном металле, а в процессе кристаллизации сварочной ванны, выделяется по границам столбчатых кристаллитов ( характерных для литой структуры) или зерен, нарушая и расслабляя связь между ними. В результате значительно снижается прочность, ударная вязкость, пластичность шва, т.е. основные механические свойства. Для уменьшения влияния кислорода:

— необходима надежная газовая и шлаковая защита сварочной ванны от воздуха, что и осуществляется за счет покрытия электрода;

— так же в покрытие вводятся раскислители, т.к. защита не гарантирует проникновение воздуха. Раскислителями называются химические элементы, обладающие большим сродством (активностью) к кислороду, чем железо. По этому признаку, наиболее встречаемые в сварочной ванне элементы, можно расположить в следующем порядке:

AL; Ti; V; Si; C; Mn; Cr; Fe; W; Co. . . .

Элементы, стоящие с ряду левее железа будут являться раскислителями. Из них AL не используют, т.к. образуются тугоплавкие, тяжелые и трудно выводимые из сварочной ванны оксиды. Наиболее широко применяются вводимые в виде ферросплавов Ѕi, Mn, Ti, которые восстанавливают железо из FeO и образуют нерастворимые, легко всплывающие и переходящие в шлак ЅiО2; MnO; TiO2.

2. Влияние углерода.

Углерод содержится, при сварке сталей, в основном металле, а так же в электроде. Является раскислителем и при чем его активность зависит от температуры. Например, от 1800 град, он своей активностью к кислороду превосходит титан, стоящий на втором месте, а от 2000 град. и алюминий. Температура сварочной ванны примерно в этих пределах и при восстановлении железа по реакции FeO + C = Fe + CO происходит его «выгорание», т.к. СО представляет собой газ. Пониженное содержание углерода повышает пластичность металла шва, но снижает его прочность. «Выгоранию» углерода препятствует кремний, при его содержании в основном металле 0,2 — 0,3 % и более.

3. Влияние азота.

Азот попадает в сварочную ванну из воздуха и образует с железом нитриды Fe2N; Fe3N, которые повышают прочность и твердость металла шва, но снижают его пластичность, что является нежелательным. Для уменьшения влияния азота достаточно надежной шлаковой и газовой защиты сварочной ванны от воздуха во время сварки.

4. Влияние водорода.

Причиной появления водорода в сварочной ванне является вода, которая при высокой температуре распадается на атомарный водород (+Н) и (-ОН). Атомарный водород, растворяясь в расплавленном металле, а при кристаллизации сварочной ванны, преобразуясь в молекулярный (Н2), скапливается в отдельных местах, образует поры (пузырьки) снижающие прочность шва. Кроме того, при усадке металла сварочной ванны, происходит сжатие водорода в пузырьках до десятков атмосфер в результате чего, при недостаточной пластичности металла возможно образование микротрещин, очень опасных для шва. Вода может попасть в сварочную ванну из — за:

—влаги на свариваемых кромках;

— ржавчины, окалины на кромках, т.к. они являются гидратами оксидов, например

— влажности покрытия электрода.

Для уменьшения влияния водорода следует:

— свариваемые кромки осушить;

— зачистить кромки до блеска стальной щеткой от ржавчины и окалины;

— влажное покрытие электрода просушить в сушильных шкафах или печах. Время просушки и допустимое содержание влаги в покрытии, указывается на бумажных ярлыках пачек электродов.

5. Влияние серы и фосфора.

Сера и фосфор могут попасть в сварочную ванну:

— из покрытия электрода. Чем меньше в нем их содержание, тем выше качество покрытия;

— из электродного (присадочного) и основного металла, в которых они являются вредными примесями и так же определяющими качество стали.

Сера придает металлу красноломкость, т.е. снижение прочности и явления ползучести при высоких температурах эксплуатации конструкции, а так же способствует появлению горячих трещин в шве. Это объясняется тем, что сера образует с железом сернистое железо Fe2S имеющее температуру плавления 1193 град, меньшую, чем у железа 1539 град. Оно расплавляется по границам кристаллитов (зерен) и при высокой температуре плавится в первую очередь. Уменьшает влияние серы марганец, содержащийся в покрытии, при этом MnS переходит в шлак.

Фосфор придает металлу хладноломкость, т.е. снижение прочности и пластичности при низких температурах эксплуатации конструкции, а так же способствует образованию холодных трещин в шве. Уменьшает влияние фосфора кальций, содержащийся в большом количестве в электродах с основным покрытием. Вот почему, сварку при низких температурах следует вести электродами с основным видом покрытия, во избежание появления холодных трещин.

Шлаковая защита сварочной ванны

Шлаковая защита сварочной ванны реализуется при механизированной сварке под слоем флюса (рис. 10.1). Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы — пары металла и компонентов флюса — поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса — высокопроизводительный процесс (более 20 г/А - ч), обеспечивающий хорошее формирование сварного шва и высокое использование электродного металла — проволоки (~98%), так как не происходит разбрызгивания и, следовательно, не образуется грат. Шлак, образовавшийся при плавлении флюса электрическим дуговым разрядом, хорошо отделяется от поверхности сварного соединения

Для получения сварных соединений высокого качества необходимо правильно подбирать состав сварочного флюса и электродной проволоки для сварки данного металлического сплава, что можно сделать, используя справочники по сварке.

Рис 10 1 Схема механизированной сварки под слоем флюса / — свариваемый основной металл, 2 —- подающие ролики, 3 — электродная проволока, 4 — слой гранулиро ванного флюса, 5 — шлак, 6 — сварной шов, 7 — сварочная ванна, 8 — дуговой разряд

СВАРКА ПОД ФЛЮСОМ

При механизированной дуговой сварке используются различные флюсы: плавленые, получаемые сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируемые выливанием в воду, и керамические, получаемые путем грануляции замеса из тонкоиз - мельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки — раскислители и легирующие компоненты, так как в процессе

изготовления керамические флюсы, предложенные впервые К. К Хреновым, не подвергаются нагреву до высоких температур

Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов и других активных металлов Алюмосиликатные флюсы имеют различные составы в зависимости от того, стали каких марок подвергаются сварке, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться. Флюсы разделяются также и по своим физическим свойствам' по структуре зерна они делятся на стекловидные и пемзовидиые, по характеру изменения вязкости — на длинные и короткие, по характеру взаимодействия с металлом — на активные и пассивные, которые применяются при сварке среднелегированных сталей.

Типичные составы некоторых плавленых сварочных флюсов приведены в табл. 10 1.

Особенности металлургических процессов при дуговой сварке под слоем плавленых флюсов. При дуговой сварке под слоем плавленого флюса следует различать высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток, и активное пятно дугового разряда в сварочной ванне, и низкотемпературную зону — хвостовая часть ванны, где температура приближается к температуре кристаллизации металла (см рис. 9.40).

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса.

Fe + (МпО) — [Мп] + (FeO],

2Fe + (Si02) — [Si] +2 [FeO]

В этой же зоне происходит интенсивное окисление углерода стали

[FeO] + [С] —Fe + CO. и восстановление кремния марганцем:

2[Мп] - f (Si02) - [Si] +2МпО.

Следует учесть, что интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу:

В шлаке (FeO) переходит в соответствующие силикаты. Так, по исследованиям В В Подгаецкого, плавящийся электродный металл значительно обогащается кремнием и марганцем (флюс АН-348, проволока Св08)

Электродный металл. . . Si = 0,01%; Мл = 0,52%

Капля на торце электрода Si = 0,15%; Мп = 0,63%

Обогащенный кремнием и марганцем металл попадает в сварочную ванну и при понижении температуры эти компоненты начинают раскислять металл:

[Mn] - f - [FeO] Fe + (МпО);

[Si] +2[FeO] -2Fe + (SiOj).

Но так как основная часть FeO уже извлечена шлаком (см. выше) , металл шва после раскисления будет содержать Si «0,1 % и Мп « 0,60%.

При механизированной дуговой сварке под флюсом почти не происходят потери металла и

оценить изменения химического состава металла шва очень удобно по «исходному» составу.

По шлифу (макроструктура) определяют площадь сварного Шва и, зиая разделку под сварку, находят соотношение

Рис. 10.2. Схема определения соотношения в металле шва электродного и основного металла

Рис. 10.3. Переход кремния из флюса в металл шва |Si]m в зависимости от основности флюса

количеств расплавленного основного металла т и направленного электродного металла п, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было:

М„ = О]о • т - f [лг]э«, (Ю. I)

где [х]„ — содержание компонента в исходном металле; [х]о — содержание компонента в основном металле; [*]э — содержание компонента в электродном металле. Пример определения тип приведен на рис. 10.2. Если сделать химический анализ полученного сварного шва, то состав металла шва [лг]ш не совпадает с «исходным» составом.

Как видно из приведенных графиков, переход кремния идет лучше из кислых шлаков, а переход марганца — из основных. На рис. 10.5 приведены данные по переходу марганца в зависимости от содержания МпО во флюсе при одинаковой основности флюса. Как видно из приведенного графика, флюсы, содержащие менее 10% МпО, содействуют переходу марганца из металла в шлак Д [Мп]

Исходя из современных представлений о природе шлаковых фаз, основанных на теории регулярных ионных растворов (см. п. 9.4), были сделаны попытки предварительного расчета изменений состава металла шва при сварке под слоем флюса, т. е. предварительного расчета Д[х] = [х]ш— [л:]» Однако ввиду

0,5 0,8 1,0 1,1 1Л д

Рис 10 4. Переход марганца из Рис. 10 5 Переход марганца из

флюса в металл шва [Мп]ш в за - флюса в металл шва [Мп]ш в зависимости от основности флюса висимости от содержания МпО во

отсутствия достоверного знания значений всех величин, входящих в уравнения (теплоты смешения, энтропии комплексных ионов и т. д,), эти расчеты не могут дать точных результатов, но они могут быть скорректированы путем проведения соответствующих экспериментов.

Так, Н. Н. Потапов [20] предлагает для оценки химических активностей компонентов флюса следующие уравнения:

где (%SiO) и (%МпО) — массовые доли компонентов в шлаке; В — основность шлака.

Сумма активностей v4siosh Лмпо автор принимает за коэффициент химической активности флюса:

, „ [(%S. O.) + 0,42В2 (%МпО)] ,1ПОЧ

Химическая активность флюса представляет собой функцию его состава и сильно зависит от его основности В. Для расчета основности в предыдущей главе было дано уравнение (9.70).

Коэффициент химической активности флюса Лф определяет легирование через флюс металла шва кремнием и марганцем в процессе сварки под флюсом. Как было указано ранее, эти элементы будут связывать кислород, растворенный в металле, в свои оксиды при температурах, близких к температуре кристаллизации металла («хвостовая» часть ванны). В этом случае образующиеся твердые частицы SiCb, МпО и их возможных соединений (например, МпО-БЮг) не успеют удалиться из металла сварочной ванны и останутся в металле шва в качестве эндогенных

включений. Исследования показали, что почти весь кислород, захваченный металлом при сварке, заключается именно в таких неметаллических включениях, а поэтому концентрация кислорода в металле [%02], определяемая вакуумной экстракцией, характеризует засоренность металла шва неметаллическими частицами.

Наличие в металле эндогенных шлаковых включений, служащих концентраторами напряжений, сильно влияет на физикомеханические свойства металла шва, в частности, на его пластичность и ударную вязкость При сварке низкоуглеродистых низколегированных сталей ударная вязкость достаточно большая и влияние концентраторов напряжений мало, но при сварке средне - и высокоуглеродистых и легированных сталей, запас пластичности у которых мал, влияние таких концентраторов может привести к образованию холодных трещин или замедленному разрушению при высоком уровне напряжений и при наличии других охрупчи - вающих факторов (водород).

Прн подборе флюсов для сварки различных видов сталей можно ориентироваться на коэффициент химической активности флюсов:

активные — Аф= 0,6. 0,3 (АН-42, АН-26);

малоактивные — Аф=0,3. 0,1 (АН-20, АН-22, ФЦЛ-1 и др.);

Между основными свойствами металла сварного шва (прочностными свойствами и содержанием кислорода и водорода) и химической активностью флюса существуют связи, которые можно передать эмпирическими уравнениями, полученными на основании обработки экспериментальных данных.

Особенности металлургических процессов при сварке под керамическими флюсами. Керамические или неплавленые флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем плавленого флюса (малые потери) металла, высокая производительность, высокое качество сварных соединений), но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления н легирования. Все эти порошковые материалы замешивают на растворе силиката натрия ИагБіОз («жидкое стекло») и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состав'а.

Керамические флюсы классифицируют по назначению и химическому составу. По назначению различают флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцовосиликатные (КП), кальций-силикатные (КС1) и флюоритно - основные (К1, К2, КЗ) и др.

В СССР разработано значительное число марок флюсов пяти типов для сварки и наплавки металлоконструкций различного назначения в зависимости от химического состава основного металла. По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных сталей (АНК-35, АНК-44, АНК-45 и др.) и сильно легирующие для сварки специальных сталей (АНК-34, АНК-47, АЦК-48 и др.).

Высокая раскислительная способность керамических флюсов позволяет вести сварку по окисленным кромкам (монтажное строительство, судостроение). Керамические флюсы используют и для сварки цветных металлов — меди и ее сплавов, алюминия и его сплавов и др. Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой.

Влияние параметров режима сварки на развитие металлургических процессов при. сварке под флюсом. Главными параметрами режима сварки являются напряжение на дуговом промежутке (7Л, связанное с длиной дуги, сила тока /д и скорость сварки исв. Вместе они определяют энерговложение при сварке илн значение погонной энергии.

Однако не все параметры одинаково влияют на металлургические процессы формирования металла шва. Наибольшее влия - ение имеет напряжение на дуге, увеличение которого форсирует окислительно-восстановительные процессы на границе раздела металл — шлак.

Если исходить из ионной теории шлаков, то рост падения потенциала в приэлектродной области дугового разряда увеличивает возможность окислительно-восстановительных процессов, требующих затраты электрической энергии (электролиз).

Повышение разности потенциалов на дуговом промежутке увеличивает длину дуги и, следовательно, растягивает высокотемпературную область сварки и увеличивает температуру перегрева капель металла, проходящих дуговой промежуток. Повышение температуры также способствует переходу Мп из шлака в металл, так как при повышении температуры уменьшается значение ДG (см. с. 362).

И. И. Фрумин исследовал этот вопрос экспериментально для перехода Мп и Si в металл и выгорания углерода при механизированной сварке под флюсом АН-348 низкоуглеродистой стали проволокой Св-08 при переменном напряжении на дуговом промежутке. Ему удалось установить влияние напряжения иа развитие

металлургических процессов путем сопоставления исходного содержания компонентов (штриховые линии на рис. 10.6. 10.8) с фактическим содержанием в металле шва. На рис. 10.6 показано снижение концентрации углерода, возрастающее при повышении напряжения и исходного содержания. На рис. 10.7 и 10.8 показано изменение концентраций кремния и марганца в зависимости от исходных концентраций и напряжения, причем оказалось, что переход этих элементов в металл шва ограничен для марганца примерно 1,2%, а для кремния примерно 0,55%. Это связано с тем, что активность кремния к кислороду при снижении температуры растет.

В 0,10 0,20 0,30 ОМ 0,50 [CJU,%

Рис. 10.6. Выгорание углерода при автоматической сварке под флюсом АН-3-48 при различном напряжении дуги:

/ - 51 В, 2 — 43 В; 3 — 34 В

Сварочный ток почти не влияет на процессы легирования и раскисления металла, так как увеличение погонной энергии приводит к увеличению массы расплавленного металла и расплавленного флюса, но условия реакций на границе раздела существенно не изменяются.

Флюсы для сварки как источники водорода в наплавленном металле. Электрический дуговой разряд, возникающий при сварке под флюсом в замкнутом пространстве и изолированный от окружающей атмосферы, содержит в своей атмосфере водород и пары воды, выделяющиеся при плавлении флюса, в результате чего водород поглощается металлом. Так, по данным Г. Л. Петрова, содержание водорода в наплавленном металле под активными флюсами (ОСЦ-45, АН-348) в среднем для малоуглеродистых сталей составляет (3,0. 5,0) • 10-5 м3/кг.

Плавленые флюсы содержат воду в разных состояниях.

1. Гидратная вода захватывается плавленым флюсом в процессе водной грануляции или в процессе длительного хранения во влджной атмосфере:

Са2 Si04 + Н20^ Ca2(0H)2Si03

ортосиликат основной метасиликат

Процессу гидратации подвержены плавленые флюсы с высокой основностью В. Г идратная вода входит в структуру молекул и удаляется прокаливанием при высоких температурах.

2. Цеолитная вода содержится в кристаллах цеолитов, но не связана с иими химическими связями. Она заключена в субмикро - скопическнх пустотах этих алюмосиликатных соединений и может быть удалена нагревом до 520. 570 К-

2. Способы защиты сварочной ванны при дуговой сварке.

Дуговая сварка – это высокотемпературный процесс, сопровождающийся изменением состава металла, сварного соединения, а следовательно и его свойств. Сварочная ванна – это объем жидкого металла, который образуется при соединении жидкого металла одной оплавленной кромки с жидким металлом другой оплавленной кромки в результате нагревания источником энергии. Для получения качественного сварного соединения сварочную ванну в процессе сварки необходимо защищать от атмосферного воздуха (кислород и азот при высоких t активно взаимодействуют с металлом, при этом выгорают углерод и легирующие элементы стали (кремний, марганец и др.), металл азотируется, засоряется оксидами, становится хрупким. Способы защиты сварочной ванны от окружающего воздуха: газовая, шлаковая, газошлаковая (порошковой проволокой), вакуумная, покрытыми электродами, порошкообразными материалами. Основные способы: шлаковая и газовая защита. Часто оба способа применяют совместно, сто позволяет получить высококачественный наплавленный металл сварной шов.

1) покрытыми электродами. Роль защиты выполняет покрытие электрода, которое наносится на электродный стержень, изготовленный из сварочной стальной проволоки. Порошкообразные материалы различного состава смешиваются в определенном соотношении; к сухой смеси добавляется водный раствор жидкого стекла до получения пасты, которая наносится на электродный стержень слоем 1-2 мм. Затем электрод просушивается и прокаливается для закрепления покрытия. В состав покрытия входят минералы, руды, ферросплавы, органические вещества. 2) Защита осуществляется с помощью специального порошка (флюса), который подается в зону сварки из бункера;

в защитных газах. 3) Защита осуществляется с помощью газа (инертного или активного), который, как правило, подается через сопло сварочной горелки; 4)порошковой проволокой. Функцию защиты выполняет предварительно засыпанный в трубчатую сварочную проволоку порошок, который при нагреве разлагается с образованием газа и шлака; 5) в вакууме. Расплавленный металл изолирован от окружающей атмосферы вакуумом, который создается в камере, где осуществляется сварка; 6)шлаковая защита сварочной ванны реализуется при сварке под слоем флюса.

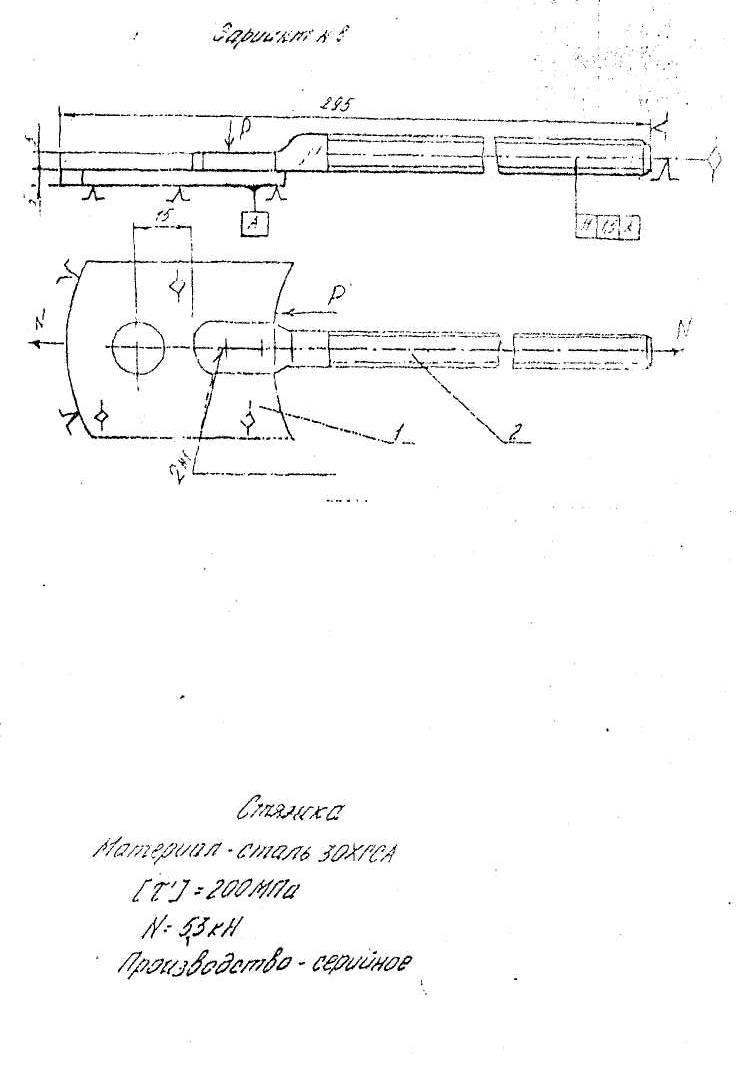

1.сталь 30ХГСА – среднеуглеродистая среднелегированная сталь. Обладает хорошей свариваемостью и повышенными механическими свойствами. Но есть вероятность появления горячих и холодных трещин. Предотвращается защитой дуги от вредных примесей .Холодные трещины предотвращаются применением мягких режимов сварки и предварительным подогревом. При сильных динамических нагрузках возможно хрупкое разрушение соединения, избежать этого можно термообработкой после сварки, что измельчит структуру шва и несколько снизит хрупкость. При контактной сварке необходимо применение мягкого режима сварки и предусмотреть после сварочного импульса тока применение 1 или 2 термообрабатывающих импульсов.

2. исходя из конструктивных особенностей изделия единственным способом его получения является контактная точечная сварка.

3.условие прочности сварного соединения: τ ≤ τ΄,

N-срезающее усилие, кН (53); )-по рекомендации;n– количество точек, работающих на срез, шт (2)

Обозначение соединения: ГОСТ 15878 – 79 – Н1– Кт– 13

4.рекомендованный режим: ток = 12кА, напряжение = 8В, время сварки = 0,4с. Оборудование:МТ-2102 –машина точечная однофазная переменного тока.

5.опорной поверхностью служит станина контактной машины, фиксирующие элементы – это ограничители на станине; прижимное усилие создается сварочными электродами.

Приспособление: ограничители на станине машины.

6.резка заготовок на комбинированных и гильотинных ножницах, фрезеровка контура, кузнечная обработка торца цилиндра, нарезка резьбы. Сборка изделия на станине машины, сварка двух точек. Сверление отверстий. Контроль визуальный и измерительный.

Защита сварочной ванны от воздействия окружающей среды

СЛАЙД 2 Расширение применения сварочных технологий в промышленности стало возможным после разработки надежных методов защиты зоны сварки от воздействия с окружающей средой – воздухом и водой. Применение сварки при подводнотехнических работах имеет специфические особенности и поэтому не рассматривается.

Как уже отмечалось сварка плавлением это высокотемпературный процесс, который сопровождается изменением состава металла сварочной ванны при взаимодействии с кислородом, азотом, парами воды и другими компонентами воздуха. Высокая реакционная активность расплавляемых металлов приводит к образованию оксидов, нитридов и гидридов, значительно ухудшающих состав и свойства металла сварного шва.

При сварке трубопроводов и конструкций используется четыре основных способа защиты сварочной ванны от вредного воздействия окружающей воздушной среды:

Вакуумная защита применяется при сварке конструкций из титана, молибдена, ванадия и других химически активных и тугоплавких металлов и поэтому в дальнейшем рассматриваться не будет.

Шлаковая защита

СЛАЙД 3 При автоматической и механизированной (полуавтоматической) сварке под слоем флюса применяется шлаковая защита зоны сварки (рис 1).

Рис. 1 Схема механизированной сварки под слоем флюса:

1 – свариваемый основной металл; 2 – подающие ролики; 3 – электродная проволока; 4 – слой гранулированного флюса; 5 – шлак; 6 – сварной шов; 7 – сварочная ванна; 8 – дуговой разряд СЛАЙД 4

Электрический дуговой разряд, перемещаемый вдоль свариваемого шва механическим устройством, поддерживается в замкнутом пространстве в среде расплавленного флюса и флюса в полужидком состоянии, причем газы дуговой атмосферы – пары металла и компонентов флюса – поддерживают давление внутри полости выше, чем давление окружающей атмосферы. Дуговая сварка под слоем флюса – высокопроизводительный процесс, обеспечивающий хорошее формирование сварного шва.

СЛАЙД 5 Состав флюса подбирается таким образом, чтобы образующийся шлак при плавлении и последующем застывании легко отделялся от поверхности сварного соединения.

В основном применяются плавленые и керамические флюсы.

СЛАЙД 6 Плавленые получаются сплавлением входящих в них компонентов в электрических или пламенных печах и гранулируются выливанием в воду.

Керамические флюсы получаются путем грануляции замеса из тонкоизмельченных компонентов, соединенных между собой жидким стеклом. В отличие от плавленых в керамических флюсах могут содержаться металлические порошки – раскислители и легирующие компоненты, так как в процессе приготовления керамические флюсы не подвергаются нагреву до высоких температур.

СЛАЙД 7 Наибольшее распространение в производстве получили плавленые флюсы различных марок, изготовляемые в крупных промышленных масштабах. Плавленые флюсы по своему составу и назначению делятся на алюмосиликатные, предназначенные для сварки сталей различных марок, и фторидные, предназначенные для сварки титановых сплавов. Алюмосиликатные флюсы выбираются по составу в зависимости от марки стали, так как при взаимодействии со шлаком состав металла сварочной ванны может изменяться.

СЛАЙД 8 Классификация флюсов производится также по физическим свойствам: по структуре зерна они делятся на стекловидные и пемзовидные, по характеру изменения вязкости – на длинные и короткие, по характеру взаимодействия с металлом – на активные и пассивные. Пассивные применяются в основном при сварке среднелегированных сталей.

СЛАЙД 9 При дуговой сварке под слоем плавленого флюса различают: высокотемпературную зону, охватывающую плавящийся торец электрода, капли металла, проходящие дуговой промежуток и активное пятно дугового разряда в сварочной ванне; и низкотемпературную зону – хвостовая часть ванны, где температура приближается к температуре кристаллизации металла.

В высокотемпературной зоне интенсивно развиваются эндотермические реакции, приводящие к легированию и одновременно к окислению металла сварочной ванны компонентами флюса. В этой же зоне происходит интенсивное окисление углерода стали и восстановление кремния марганцем.

Интенсивное перемешивание шлака с металлом приводит к извлечению значительной части FeO в шлаковую фазу.

При сварке под флюсом почти не происходят потери металла и оценить изменения химического состава металла шва можно по исходному составу. По шлифу сварного шва можно определить его площадь и, зная разделку под сварку можно найти соотношение количеств расплавленного основного металла и наплавленного электродного металла, а затем, зная состав проволоки и состав основного металла, находят исходный состав, предполагая, что никаких химических реакций не было.

СЛАЙД 10 Керамические флюсы для сварки металлов позволяют сохранять все преимущества автоматической сварки под слоем флюса: малые потери металла, высокая производительность, высокое качество сварных соединений, но в то же время позволяют легировать и раскислять металл сварочной ванны в очень широких пределах. Керамические флюсы представляют собой порошки различных компонентов, образующих шлаковую фазу, изолирующую металл от окисления, и ферросплавы или свободные металлы для раскисления и легирования. Все эти порошковые материалы замешивают на растворе силиката натрия Na2SiO3 (жидкое стекло) и подвергают грануляции на специальных устройствах. После этого их просушивают, прокаливают для удаления влаги и хранят в герметической таре. Так как в процессе изготовления они не подвергаются нагреву, то все даже активные металлы в них сохранены и при плавлении флюса они переходят в металл шва, раскисляя его и легируя до нужного состава.

СЛАЙД 11 По назначению различают керамические флюсы для сварки и наплавки углеродистых и легированных сталей, цветных металлов и сплавов. По химическому составу шлакообразующей массы флюсы могут быть отнесены к кислым, нейтральным и основным. Кроме того, их делят на несколько типов: марганцово-силикатные, кальций-силикатные и флюоритно-основные и др.

По степени легирования металла шва керамические флюсы делятся на слабо легирующие для сварки низкоуглеродистых и низколегированных и сильно легирующие для сварки специальных сталей.

Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой. Наличие гидратной влаги в флюсе приводит к повышению содержания водорода в наплавленном металле, что ухудшает его свойства.

Газовая защита

СЛАЙД 12 Газовая защита зоны сварки была предложена еще Н.Н. Бенардосом, но воплотилась в технологический процесс в конце 40-х годов XX века, когда появилась необходимость сварки активных металлов, таких, как алюминий и его сплавы, а позднее – титан и его сплавы.

Для защиты зоны сварки применялись инертные газы – аргон и гелий. Был разработан процесс аргонно-дуговой сварки и соответствующее сварочное оборудование для автоматической и механизированной сварки плавящимся и неплавящимся электродами. Однако для сварки низкоуглеродистых низколегированных сталей применять дорогие инертные газы было экономически нецелесообразно, поэтому был разработан метод сварки в углекислом газе, который может быть легко получен в любом количестве.

В настоящее время этот процесс сварки получил очень широкое применение при изготовлении конструкций низкоуглеродистых низколегированных, среднелегированных и высоколегированных сталей при высоком качестве сварных соединений. В последние годы разработаны способы газовой защиты с применением различных газовых смесей (Аг+Не, Аг+О2, Аr+СО2, СO2+О2 и др.), что расширяет сварочно-технологические и металлургические возможности данного метода сварки.

Дуговой разряд горит в струе аргона или гелия очень устойчиво при меньших напряжениях на дуге по сравнению с СО2. Это происходит потому, что инертные газы одноатомны и не расходуется энергия на их диссоциацию, а проводимость дугового промежутка обеспечивается парами свариваемого металла.

СЛАЙД 13 Из инертных газов наиболее широко применяется аргон, так как он значительно дешевле, чем гелий, а также обладает лучшими защитными свойствами.

Иногда аргонно-дуговую сварку применяют для упрочненных средне- или высоколегированных сталей.

Среднелегированные углеродистые стали обычно содержат в своем составе достаточное количество активных легирующих компонентов для подавления пористости, вызываемой окислением углерода. Это обеспечивает плотную структуру шва, а состав металла шва соответствует основному металлу, если электродные проволоки имеют также близкий состав.

Аустенитные коррозионно-стойкие и жаропрочные стали (12Х18Н10Т и т. д.) хорошо свариваются в среде аргона как плавящимся, так и неплавящимся электродами. При сварке этих сталей обычно не требуется каких-либо дополнительных мероприятий, но аустенитно-мартенситные стали очень чувствительны к влиянию водорода, который их сильно охрупчивает и дает медленное разрушение в виде холодных трещин. В этих случаях требуется осушка аргона или добавка к нему многовалентных фторидов, которые связывают водород в атмосфере дуги и уменьшают поглощение водорода металлом.

Низкоуглеродистые низколегированные стали, особенно кипящие, склонны к пористости при сварке в среде аргона вследствие окисления углерода. Этот процесс идет за счет кислорода, накопленного в сталях во время их выплавки, но может возникать за счет примесей к аргону марок В и Г, за счет влажности газа и содержащегося в нем кислорода. Для подавления этой реакции в сварочной ванне нужно иметь достаточное количество раскислителей (Si, Мn, Ti), например, использовать сварочные проволоки Св08ГС или Св08Г2С. Можно снизить пористость путем добавки к Аr до 5 % О2, который, вызывая интенсивное кипение сварочной ванны, способствует удалению газов до начала кристаллизации. Добавка кислорода к аргону снижает также критическое значение сварочного тока, при котором осуществляется переход от крупнокапельного переноса металла в дуге к струйному, что повышает качество сварки.

СЛАЙД 14 Сварку в среде углекислого газа осуществляют с помощью сварочной головки, перемещающей сварочный инструмент и подающей в зону сварки электродную проволоку (рис. 2). С помощью сопла создаётся поток углекислого газа, омывающий зону дугового разряда и оттесняющий из зоны сварки воздушную атмосферу. Сварка может вестись в автоматическом или механизированном режиме.

При механизированной сварке инструмент (горелка, головка) перемещается рукой сварщика, а электродная проволока подается по гибкому шлангу с помощью отдельно установленного механизма.

Плотность углекислого газа составляет 1,96 кг/м 3 , поэтому он хорошо оттесняет воздух, плотность которого 1,29 кг/м 3 . Поставляется углекислый газ в баллонах в жидком состоянии.

Рис. 2 Схема сварки в углекислом газе:

1 – подающие ролики; 2 – рукоятка или кронштей; 3 – токоподводящий мундштук; 4 – защитная струя углекислого газа; 5 – шов; 6 – основной металл; 7 – сварочная ванна; 8 – сопло; 9 – сварочная проволока

СЛАЙД 15 Для сварки применяют газ с пониженным содержанием вредных примесей – кислорода, азота, оксида углерода, влаги. Качество сварных швов зависит не только от чистоты СО2, но и от его расхода и характера истечения из сопла под небольшим давлением, обеспечивающим спокойный (ламинарный) характер истечения. Турбулентный характер истечения газового потока ухудшает качество защиты сварочной зоны вследствие возможного подсоса воздуха в эту зону. Характер истечения защитной струи газа определяется геометрическими параметрами сопла сварочного инструмента.

Углекислый газ в области высоких температур диссоциирует на СО и О2. На этот процесс расходуется часть тепловой энергии и дугового разряда. В условиях высоких и быстро меняющихся температур при сварке состав продуктов диссоциации СО2 в разных точках дугового разряда будет изменяться.

Наличие в атмосфере дуги значительного количества кислорода требует дополнительного легирования сварочной проволоки кремнием (около 1 %) и марганцем (около 2 %), Поэтому для сварки низкоуглеродистых сталей применяют специальные сварочные проволоки, например Св08ГС, Св08Г2С. Легирующие добавки с каплями электродного металла растворяются в жидком металле сварочной ванны и задерживают окисление железа. Диссоциация паров воды, поступившей из-за повышенной влажности СО2 тоже будет тормозиться вследствие высокой концентрации кислорода, полученного при диссоциации СО2.

На участках, удаленных от оси столба дуги, будет происходить рекомбинация молекул СО2 с большим выделением тепловой энергии, которая раньше расходовалась на диссоциацию газа (около 30% электрической мощности дуги).

Отбор теплоты на диссоциацию газа по оси дуги и его выделение при обратном процессе на периферических участках дугового разряда влияет на глубину проплавления и ширину шва. Газовая атмосфера на участках, удаленных от оси столба дуги, будет обогащаться СО2 и водород, образовавшейся при диссоциации паров воды, будет связываться в молекулы Н2О. Таким образом, при сварке в струе углекислого газа металл поглощает водород в меньших количествах, чем при других видах сварки. В среднем при сварке низкоуглеродистых низколегированных сталей в СО2 содержание водорода в наплавленном металле колеблется от 0,5 до 2·10 -5 м 3 /кг.

СЛАЙД 16 Металл, наплавленный при сварке в струе СО2 чище по шлаковым включениям, и поэтому его пластические свойства несколько выше, чем при сварке под слоем флюса.

При сварке легированных сталей необходимо использовать специальные сварочные проволоки, например Св08ГС, Св08Г2С, Св07ГС содержащие раскислители (марганец и кремний), которые предохраняют от окисления углекислым газом легирующие добавки свариваемого металла.

Перегретый водяной пар является самой дешевой защитной средой, но в настоящее время не применяется, так как при этом методе металл поглощает большое количество водорода. При поглощении водорода металл резко ухудшает свои пластические свойства, но они восстанавливаются после термической обработки или при «вылеживании», так как дифузионно-подвижный водород покидает металл с течением времени. Этот метод ограниченно применялся для сварки неответственных изделий из низкоуглеродистых низколегированных сталей.

Читайте также: