Спрей для полуавтоматической сварки своими руками

Обновлено: 16.05.2024

При проведении сварочных работ практически всегда есть проблема разбрызгивания металла, она характерна как для традиционной дуговой сварки, так и для сварки полуавтоматами в среде защитных газов. Из-за этого на поверхности готового изделия образуются многочисленные дефекты в виде мелких застывших брызг металла и нагара. В результате страдает качество изготовленных металлоконструкций. Кроме того, налипание расплава серьёзно вредит оборудованию: соплам, наконечникам, вставкам – горелки быстро выходят из строя.

Как бороться с налипанием брызг

В некоторых случаях предотвратить разбрызгивание металла удается внесением технологических корректировок в процесс сварки. Для профессионалов пути решении известны:

- выбор корректного режима работы сварочного аппарата;

- использование правильных электродов и сварочной проволоки;

- подбор оптимального соотношения газов в защитной смеси.

Решить проблему налипания капель металла можно намного проще - посредством использования специально разработанных составов, обладающих защитными свойствами. Эта сварочная химия помогает не только получить чистую деталь и обезопасить оператора, но также увеличивает срок службы оборудования и обеспечивает увеличение его эффективности: растёт процент ПВ; стабилизируется температурный режим эксплуатации горелки.

Спрей антипригарный для сварки без силикона

Спрей антипригарный от компании M-WELD – маслянистое вещество, представляющее собой смесь синтетических агентов с денатурированным углеводородом. Использоваться он может двумя способами:

- им обрабатывается перед началом работы сопло горелки сварочного аппарата;

- перед сваркой составом покрываются поверхности свариваемых деталей.

Антипригарный спрей образует защитную пленку толщиной в среднем 2-3 мкм, которая позволяет эффективно работать на протяжении 3-4 часов. При этом и сама горелка, и поверхности свариваемых деталей надежно защищены от повреждающего воздействия расплавленного металла и высоких температур. И, как следствие этого, увеличивается срок эксплуатации горелки в целом и всех ее сменных деталей. С использованием спрея сварочные работы становятся менее трудоемкими, так как не требуется зачистка зоны вокруг сварочного шва.

В рецептуре спрея нет силикона, поэтому готовое изделие можно покрывать лаком, хромировать, подвергать гальванизации. Состав антипригарного спрея M-WELD не имеет запаха, растворим в воде, не раздражает кожу и верхние дыхательные пути, поэтому безопасен для человека.

Спрей антипригарный Ceram Stak

Используя передовые нанотехнологии, специалисты компании M-WELD разработали инновационный спрей на основе керамики. В его составе – мельчайшие керамические частицы и специальное связующее вещество. При нанесении на поверхность спрей образует пленку белого цвета, засыхающую в течение 5 минут. Этот антипригарный состав рекомендован к использованию при автоматической и полуавтоматической сварке, а также при плазменной и лазерной резке металлов. Он выдерживает температуру до +1500°C, отличается от прочих аналогичных средств тем, что обеспечивает более стойкую и длительную защиту металла.

Ceram Stak наносится на предварительно высушенную и обезжиренную основу. Баллон необходимо встряхивать в течение одной минуты перед применением и периодически во время распыления. Этот спрей обладает прекрасными смазывающими свойствами, препятствует преждевременному истиранию поверхностей и их деформации, поэтому применяется в качестве смазочного вещества в условиях высоких температур (электрические печи, рабочие столы и пр.).

Паста антипригарная M-WELD

Антипригарная паста, выпускаемая компанией M-WELD, разработана для защиты сопла горелки сварочного аппарата от образования налета в результате разбрызгивания расплавленного металла. Паста экономична, проста и удобна в применении. Используется и для обработки наконечников. Образует на их поверхности термостойкое покрытие, в результате чего сварочные горелки служат гораздо дольше.

Пастой горелка и деталь обрабатывается в разогретом состоянии (тогда как спреи наносится только на холодные элементы), что обеспечивает равномерное распределение антипригарного состава. Сопло опускается в пасту и через несколько секунд извлекается. После работы, чтобы не произошло закупоривание сопла, горелку следует некоторое время подержать над емкостью соплом вниз.

Паста M-WELD применяется и для обработки различных производственных приспособлений и инструментов. В этом случае она наносится кистями.

Антипригарная паста от компании M-WELD безопасна в экологическом плане, не возгорается, не оказывает токсического действия на организм человека.

Приобрести антипригарные составы можно недорого

Магазин «Планета сварки» – богатый арсенал сварочного оборудования и всех необходимых расходных материалов. Мы гордимся тем, что предлагаем вам только качественную продукцию от известных производителей, в том числе антипригарные составы, выпускаемые компанией M-WELD. Пасты и спреи этой марки проверены профессионалами во всём мире, они действительно достойны вашего внимания. Мы же хотим презентовать вам ещё и выгодную цену.

Спрей для полуавтоматической сварки своими руками

Шлак и брызки на наконечнике сопла полуавтомата.

Собственно тема создана для обмена опытом по успешному/неуспешному применению спреев, мазей, присадок.

Возможно существуют некие спецсопла которые не накапливают брызг.

Сопла, сделанные из латуни, с никелированным покрытием, менее подвержены "обрастанию".

Но на самом деле брызги летят если:

1. Грязная поверхность свариваемого металла.

2. Проволока с "жирной" или ржавой поверхноостью.

3. Форма или размер напряжения дуги отличаются от нормы.

4. Подача СО2 меньше нормы.

По началу стояла такая проблема, недавно инсталировал новое сопло, покрытое хромом, липнет по не многу но отлетает от легкого удара, к тому же в нем дополнительный слой изоляции. Вот похожее;

На сварочном участке макали сопла в раствор извести. Лично я ни чем не пользуюсь.

Слава голову кружит

Власть сердца щекочет

Грош цена тому кто стать

Над другим захочет

У меня был тюбик спрея, дюже фирменного, пользовался им один год.

Одного пшика хватало ну очень на долго.

Тюбик закончился, купил другой бренд - оказалось полная кака.

Никакого эфекта!

Специально сфотографирую тюбики для пущей наглядности.

Владимир Дмитриевич писал(а): 1. Грязная поверхность свариваемого металла.

2. Проволока с "жирной" или ржавой поверхноостью.

3. Форма или размер напряжения дуги отличаются от нормы.

4. Подача СО2 меньше нормы.

5. Некачественный газ с конденсатом.

Хотя на полуавтомате брызги есть всегда, просто больше или меньше.

Суперфирменный спрей - это обычная силиконовая смазка по 30 ре на автоопте.

А вообще - керамическое сопло рулит. латунный переходник - и проблема снята навсегда. наконечники - от аргонки.

Иванович писал(а): А вообще - керамическое сопло рулит. латунный переходник - и проблема снята навсегда. наконечники - от аргонки.

Набор для замены сопла на керамическое. красное на фото - эт термоусадка, желтое и синее - эт тефлоновые трубки, цвет зависит строго от сечения:

И колхоз в сборе, выше оригинальная горелка на 250А:

Я на аргон почти такое же сопло ставлю только без резьбы, а на П/А и обычным обхожусь, только чищу чаще

Это и есть аргоновое, без резьбы - хуже сидит, да и дороже - эти самые дешевые. бьетЦЦа периодически - если уронил или стукнул. хрупкие. зато варить хорошо и не замкнет заже если зашлакует его. например при сварке потолка.

Лучше в цианистый калий,толку никакого зато кони быстрей двинешь.

Газ лучше брать в проверенных конторах,примесей может быть туева хуча,

При сварке дать газу ,чуть больше,и чуть больше подачу проволки,что бы сварочный процесс шёл чуть дальше от горелки.

lunatik писал(а): У меня был тюбик спрея, дюже фирменного, пользовался им один год.

Одного пшика хватало ну очень на долго.

Тюбик закончился, купил другой бренд - оказалось полная кака.

Никакого эфекта!

Специально сфотографирую тюбики для пущей наглядности.

Слева - плохой спрей, справа - хороший спрей!

Левый брызгает пенистой какой, правый брызгает силиконовым аэрозолем.

Попытался купить керамический наконечник от аргона для имплантации на пистолет и соответственно, забывании о шлаке.

Пока без очевидного успеха, в трёх магазинах нету близкого по размеру сопла

Брызги

Было время, работал полуавтоматом. Шеф сам закупал все пасты и спреи для таких делов. "Башку" п\а кунали прям в банку и все брызги не прилипали, а прям кольцами выпадали из горелки. Спреи не прижились как-то, хотя и они шли за милую душу, когда паста заканчивалась.

Чтоб стекло маски не закидывало, может имеет смысл поставить чистое защитное стекло и посветлее светофильтр, чтоб не "липнуть к дуге" и вести процесс на расстоянии ?

Опыт всегда приходит сразу после того, как он был нужен.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

.когда есть похожие.

Всем доброго время суток! Надоели брызги, которые налипают на стёкла и на горелку полуавтомата. Что делать, чтоб их стало меньше или вовсе не было?

Одно время использовал смесь углекислоты и аргона,шов чище,брызг намного меньше и сопло не так засирает.

По случаю обязательно поменяю баллоны СО на смесь.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

Уж чего-чего, а копоти хватает. Бывает за смену 16 кг проволоки смотаешь, пробовал литолом мазать и красил, и в масло окунал - всё без толку.

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

У меня есть новое, пока старое не сгорит менять не хочется во 1-х) привык к нему, а 2-х) с изолятора постоянно сваливается, всё равно менять придётся через месяц - оно такое-же будет, а выпрашивать такое фуфло придётся месяц. То нету, то ещё что нибудь. У нас нет проблем со съёмниками и газом, а остальное не выпросить. Хотя и работаю на заводе, а не на частника.

Подготовка к сварке полуавтоматом

Первая часть лекции

начнем издалека - бухты/катушки с проволокой.

Вертушки для проволоки из бухт:

плюсы - так как проволока на вертушке лежит в естественном расслабленном состоянии, то при ее раскрутке проволока не дергается, плавно раскручивает вертушку (плавно останавливается), в общем позволяет подавать проволоку без рывков. Также можно достаточно много закинуть на нее проволоки, лишь бы мотор подающего устройства не перегрузить.

минусы - бухты с проволокой это тяжелое громоздкое и непортабельное "удовольствие". Долго распаковывать бухты, отбирать надо так чтобы не запутать проволоку, желательно вдвоем. От большой "жадности" можно также спину надорвать.

Катушки с проволокой на тормозных механизмах (вертикальное расположение):

Плюсы - быстрая смена проволоки в удобных катушках, уровень "максимальной жадности" ограничен 15-ю кг. за один раз.

Минусы - на своей практике я сталкивался в основном с 5 кг. катушками, когда проволока в бухтах заканчивалась, и у меня не получалось добиться плавного начала раскрутки катушки - катушки с плотно намотанной проволокой, готовой чуть-что размотать себя если тормоза ослабить. Свободного выбега проволоки почти нет и катушка постояно разгонялась с небольшим рывком, тормозилась и повтор.

В общем надоела мне такая радость достаточно быстро, и я сделал себе специальную "вертушку для катушки" в которой проволока могла быть опять же в расслабленном горизонтальном положении.

1 кг.(типа легкая) и 15 кг. (типа достаточно большого диаметра) может такой проблемой сильно не страдают, но на 5 кг. на обычном тормозном механизме у меня постоянно было подтормаживание проволоки, и когда надо варить на скорость, герметичность и аккуратность, то контроль и компенсация этих подтормаживаний со временем начала очень раздражать. По идее, хотелось бы сделать какой-нибудь вариант с преднатяжением проволоки, чтоб избавиться от ее рывков при раскрутке катушки - это так, идея для производителей.

По поводу очистки проволоки "на ходу" - посудная металлическая щетка, хомутик для нее (широкий, небольшого диаметра), можно продублировать еще раз, после добавить войлок с канцелярским зажимом, если проволока омедненная, то просто войлок.

Вторая часть - подающий механизм:

чтоб все варилось, крутилось, подавалось, наиболее предпочтительным вариантом будет: 4-х роликовый механизм, со всеми 4-мя толкающими роликами (все ролики зацеплены шестернями), ролики/шестерни с игольчатыми (или может обычными) подшипниками качения, например как у Fronius. С бронзовыми втулками в качестве подшипников, если слишком сильно затянуть прижимные ролики, то они сами станут еще одним "тормозным механизмом".

В общем смысл - минимум тормозов в самом подающем механизме, максимум толкающего усилия при не сильном прижиме роликов.

Прижим роликов настраивать так чтобы была возможность проскальзывания проволоки, то ли от усилия пальцев, ну или хотя бы от усилия пассатижей (чтоб останавливалась, а не гнулась-выгибалась и продолжала запутываться в кубло/бороду). Некоторое проскальзывание проволоки – это еще один элемент «автоматической подстройки», скажем так, со стороны подающего механизма.

Также важно чтобы так называемая "каппилярная трубка" (поз. 46б на рисунке) подходила как можно ближе к роликам и была "отцентрирована" так, чтобы точно принимать проволоку выходяющую из под роликов (евроразъем такая вещь, что его можно немного криво собрать и получится некоторое смещение в этом месте). Особенно важно для тонких или мягких (алюминиевых) проволок. По идее трубка должна идти от роликов до входа в евроразъеме на самой горелке. Их бывает воруют (желтое, блестящее и быстросъемное), можно в принципе заменить куском направляющей спирали хотя бы.

Далее по степени ухудшения-упрощения идут 4-х роликовый механизм с 2-мя толкающими роликами (верхние прижимные не зацеплены с нижними, вполне хороший вариант если все остальное хорошо настроено и не тормозит); далее - 2-х роликовый с 2-мя толкающими (редкий зверь, делает европа, или китай, но для америки); ну и самый простой и экономный вариант - 2-х роликовый с 1-м толкающим (мобильные компактные полуавтоматы, ширпортеб).

Выбирать расположение механизма (правый/левый) - чтоб удобно было подстраивать прижим роликов (на тонком металле прижим слабее, на толстом - посильнее). В общем это еще одна настройка полуавтомата и надо ей удобно пользоваться.

На крупных производствах. Так дешевле.

Третья часть - рукав

на примере рукава с евроразъемом KZ-2

на входе в рукав с евроразъемом с немецким качеством контакты для кнопки продпружинены и могут утапливаться внутрь - обязательная "защита от дурака" как бы.

Штуцер для подачи газа – есть в евроразъеме

Ну и вход в канал для направляющей спирали/проволоки - важность этого узла в том, что при помощи накидной гайки в рукаве фиксируется направляющая спираль, а также герметизируется газовый тракт, этой самой накидной гайкой и пластиковым фланцем на конце спирали, плюс также и эластичное цветное пластиковое покрытие начальной части спирали служит для герметизации от утечек газа в сторону подающего устройства через саму спираль.

Важно чтобы накидная гайка была на месте (черные пластиковые склонны теряться, желтые латунные – делать ноги ), уплотняющий фланец на спирали чтобы был не раздолбан (отверстие для проволоки тоже), изоляция начального участка спирали должна быть целой, нерасплавленной, не протертой до дыр ))

Бывает иногда такая неприятность, как замыкание проволоки на массу со стороны катушки, а потом раскаленная проволока втягивается подающим механизмом в рукав горелки, спираль от проволоки разогревается и расплавляется вся эта пластмасса на спирали, и иногда бывает склеивается/сваривается с внутренним каналом рукава так, что в итоге можно убить горелку при попытке выдрать спираль из рукава. В общем надо гарантированно изолировать катушку с проволокой от замыканий на массу или на заземленный корпус, чтоб не выкидывать спирали, рукава.

«Настройка» расположения самого рукава – поменьше перегибов, особенно крутых (очень облегчает подачу проволоки, а для алюминиевой - даже необходимое требование), отсутствие пережатий, износа внешней оболочки, так как внешняя оболочка не только изолирует сварочный коаксиальный кабель, но также может выступить в роли запасного газового шланга, в случае если острым не-обточенным краем направляющей спирали будет поврежден внутренний шланг для спирали и газа, как-то так.

Если рабочее место стационарное (сварочная кабина), то может лучше вывесить рукав так чтобы у него и перегибов было меньше, и не было износа об пол, ну и чтобы сварщику было легче жить и не тягать вес всего рукава. Я себе делал вывешивание рукава на выходе из подающего устройства для плавного поворота рукава к рабочему столу, а также еще в одном месте, ближе к горелке, как бы плавающее крепление, чтоб руки разгрузить от веса рукава.

У меня за 5 лет работы новый рукав почти новым и остался.

Рукав на входе в горелку является наверное самым перегибаемым/разгибаемым участком - надо следить чтобы защита кабеля от перегибов была целой, это не только предохраняет кабель от изломов, но и подачу проволоки от заклиниваний.

Борьба с косяками (Ужасная сварка, непровары и обретение новых навыков — сварка полуавтоматом)

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

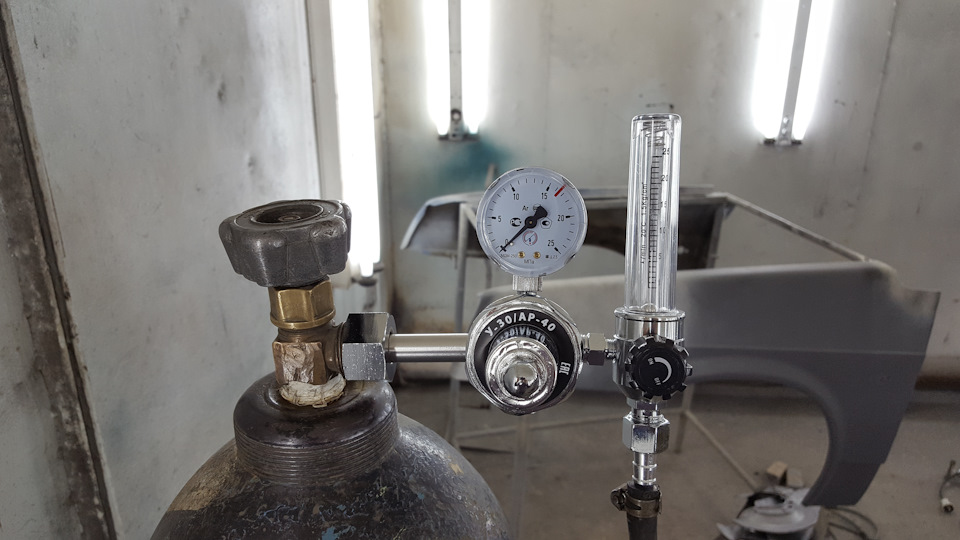

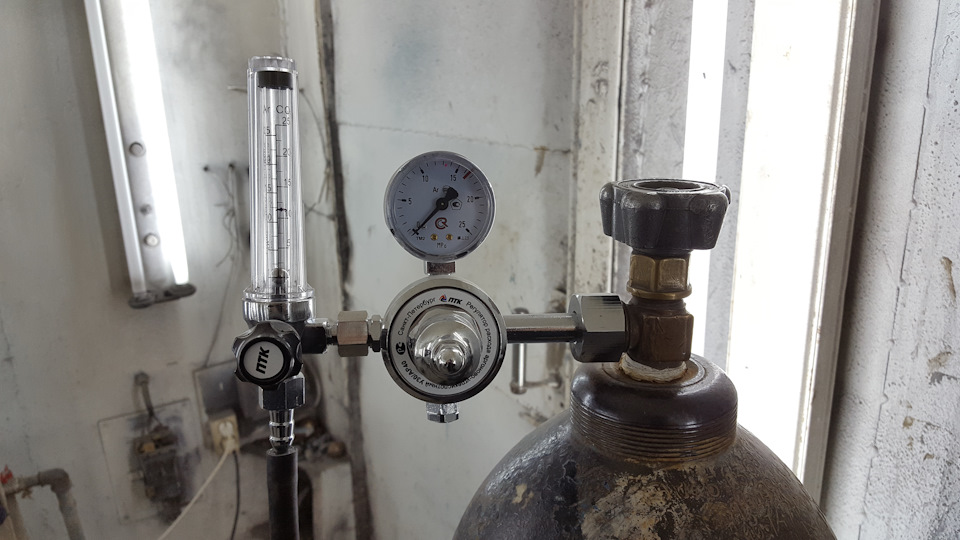

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

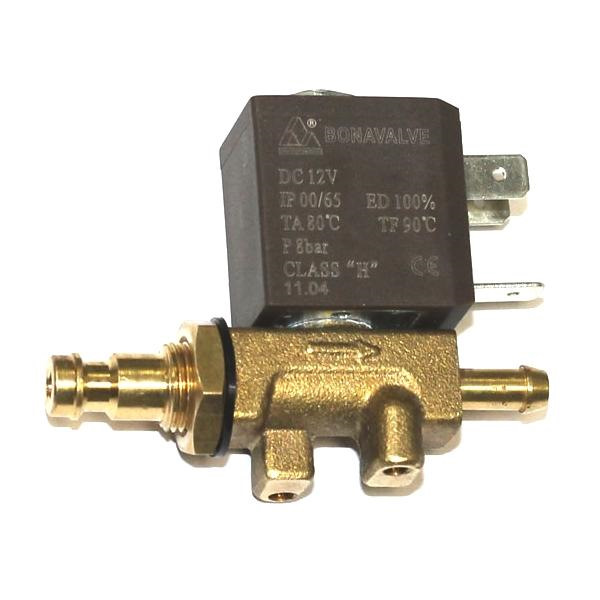

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял "Клапан электромагнитный (холостого хода)" от "классики").

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо :(

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Читайте также: