Сталь 110г13л сварка без трещин

Обновлено: 13.05.2024

Низкоуглеродистые стали, содержащие до 0,25 % С, хорошо свариваются. Сварные соединения легко обрабатываются режущим инструментом.

К низколегированным сталям относят наиболее распространенные стали типа 15ХСНД. При сварке эти стали склонны к образованию закалочных структур.

Для предупреждения перегрева и образования закалочных структур рекомендуется многослойная сварка с большим интервалом времени между наложением слоев. Дуговую сварку металла толщиной 2 мм и более выполняют электродами УОНИ-13/45, УОНИ-13/65 на постоянном токе обратной полярности.

Теплоустойчивые стали 12ХМ, 15ХМ, 20ХМ, 12Х1МФА, 15Х1М1Ф предназначены для изготовления деталей, работающих в условиях высоких температур (400—600 °С) и при давлении газа или пара до 30 МПа (трубчатые элементы паровых котлов, элементы нефтеперегонной и химической аппаратуры и т. п.). Эти стали имеют склонность к образованию трещин в зоне термического влияния. Поэтому требуется предварительный подогрев до температуры 200— 300 °С и последующая термообработка (отпуск) по режиму; нагрев изделия до 710 °С, выдержка при этой температуре не менее 5 мин на 1 мм толщины металла с последующим медленным охлаждением. Иногда эти стали отжигают при температуре 670— 800 °С. Для сварки сталей 12ХМ, 15ХМ и 20ХМЛ применяют электроды ЦУ-2ХМ, ЦЛ-38, ЗИО-20, УОНИ-13ХМ. Сварку выполняют на постоянном токе обратной полярности (см. также табл. 7, 8).

При сварке корневых швов в разделке на металле толщиной 10 мм и более используют электроды диаметром 3—4 мм. Рекомендуемые для данной марки электрода значения сварочного тока, его род и полярность выбирают согласно паспорту электрода, в котором обычно приведены и его

сварочно-технологические свойства, типичный химический состав шва и механические свойства. Рядовые и ответст — ветственные конструкции из низкоуглеродистых сталей сваривают электродами типа Э42 и Э46 (табл. 24 и 25, а также табл. 6).

При сварке этих сталей обычно обеспечиваются достаточно высокие механические свойства сварного соединения и поэтому в большинстве случаев не требуются специальные меры, направленные на предотвращение образования в нем закалочных структур. Однако при сварке угловых швов на толстом металле и первого слоя многослойного шва для повышения стойкости

Таблица 25. Соответствие марок

электродов типу электродов

Тип электрода по ГОСТ 9467—75

ЦПЗ-32Р, АНО-1, АНО-5, АНО-6, ВСП-1, ВСЦ-2

УОНИ-13/45, СМ-11, УП-1/45, УП-2/45. ОЗС-2

АНО-3, АНО-4, МР-1, МР-3, ОЗС-З, ОЗС-4, ОЗС-6, ЭРС-1, ЭРС-2, РБУ-4, РБУ-5

УОНИ-13/55, УП-1/55, УП-2/55, ДСК-50, Э-138/50Н

металла к кристаллизационным трещинам может потребоваться предварительный подогрев до температуры 120— 150 °С.

Для сварки рядовых конструкций из низколегированных сталей обычно применяют электроды типа Э42А, а ответственных — типа Э50А, что обеспечивает получение металла с достаточной стойкостью к кристаллизационным трещинам и требуемыми прочностными и пластическими свойствами. Легирование металла шва за счет провара основного металла легирующими элементами, входящими в основной металл, и повышенные скорости охлаждения позволяют получить металл шва с более высокими, чем при сварке низкоуглеродистых сталей, прочностными показателями.

Техника заполнения швов и определяемый ею термический цикл сварки зависят от предварительной термообработки стали. Сварка толстого металла каскадом и горкой, с замедлением скорости охлаждения металла шва и околошовной зоны, предупреждает образование в них закалочных структур. Это же достигается при предварительном подогреве до температуры 150—200 °С. Поэтому эти способы дают благоприятные результаты на нетермоуп — рочненных сталях. При сварке термоупрочненных сталей для уменьшения разупрочнения стали в околошовной зоне рекомендуется сварка длинными швами по охлажденным предыдущим швам. Следует выбирать режимы сварки с малой погонной энергией. При этом достигается и уменьшение протяженности зоны разупрочненного металла в околошовной зоне. При исправлении дефектов в сварных швах низколегированных и низкоуглеродистых сталей повышенной толщины швами малого сечения вследствие значительной скорости охлаждения металл подварочного шва и его околошовной зоны обладает пониженными пластическими свойствами. Поэтому дефектные участки следует подваривать швами нормального сечения длиной не менее 100 мм или предварительно подогревать до температуры 150—200 °С.

К углеродистым сталям относятся среднеуглеродистые стали с содержа-, нием 0,3—0,5% С и высокоуглеродистые с содержанием 0,5—1% С.

При сварке среднеуглеродистых сталей возможно образование трещин как в основном, так и в наплавленном металле. Для получения качественных соединений перед сваркой необходим подогрев изделия до 200—350 °С. После сварки изделие вновь помещают в печь, нагревают его до 675—700 °С, медленно охлаждают вместе с печью до 100— 150 °С. Дальнейшее охлаждение изделия возможно на воздухе. При сварке среднеуглеродистых сталей применяют электроды марок УОНИ-13/55.

У ОНИ-13/65, УП-1 /45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОСЗ-4 и др. Сварку электродами УОНИ-13/55, ОЗС-2, ВСП-3 можно выполнять только на постоянном токе обратной полярности. Применение электродов ВСП-1, МГ-1, ОЗС-4 позволяет использовать любой род тока. Перед сваркой электроды необходимо просушить при температуре 150—200 °С. При сварке желательно соблюдать следующие соотношения между диа-

метром электрода и рочного тока:

тродов, м м Сварочный

ток, А Диаметр элек

тродов, мм Сварочный

Высокоуглеродистые стали используют при изготовлении режущего, бурильного и другого инструмента. Технология сварки этих сталей обязательно предусматривает предварительный подогрев до 350— 400 °С, иногда сопутствующий подогрев и последующую термообработку (см. гл. 9). Сварку выполняют узкими валиками небольшими участками. Обязательно заплавляют кратеры или выводят их на технологическую планку. Сварка при температуре окружающей среды ниже + 5 °С и на сквозняках недопустима.

Высоколегированными называют стали на основе железа, легированные одним или несколькими элементами в количестве 5—55%. Их классифицируют в зависимости от систем легирования, структуры, свойств и назначения. Марки и типы электродов для сварки высоколегированных сталей приведены в табл. 9. Эти стали имеют высокие прочность, вязкость и пластичность. При сварке необходимо учитывать их пониженную электропроводимость и теплопроводность, что ведет к значительным короблениям, а также к меж — кристаллитной коррозии. Поэтому строгое соблюдение режимов сварки особенно важно. Сварку выполняют электродами ЗИО-З, ОЗЛ-8, ЦЛ-11, ЦТ-1 и др. на постоянном токе обратной полярности с применением медных подкладок или ускоренного охлаждения швов водой или сжатым воздухом.

Сварку окалиностойких сталей выполняют электродами ЦЛ-25, ОЗЛ-4, ОЗЛ-9А, ГС-1, 03 Л-5 и ЦТ-17 на постоянном токе обратной полярности. Для снятия напряжений после сварки стали подвергают термообработке (отпуск при 650 °С).

Хромистые стали 40Х9С2, 15Х5М,

10Х5МФ, 12X13 с содержанием 4—14% Сг относят к мартенситному классу. Их применяют для изготовления кон

струкций повышенной прочности в агрессивной среде (аппаратура нефтеперерабатывающей промышленности). Стали 15X28, 15Х18СЮ с содержанием

18—30% Сг относят к ферритному классу. Они хорошо сопротивляются окислению при высоких температурах.

Склонность хромистых сталей к закалке на воздухе с образованием мартенситной структуры и рост зерен в зоне термического влияния составляют основные трудности при сварке этих сталей.

Сварку хромистых сталей необходимо выполнять с предварительным подогревом до 200—400 °С.

После сварки изделие охлаждают на спокойном воздухе до 150— 200 °С, а затем подвергают высокому отпуску: нагрев в печи до 720— 750 °С с выдержкой в течение 5 мин на 1 мм толщины металла, но не менее 1 ч, с последующим медленным охлаждением на спокойном воздухе. Стали с содержанием 7—10% Сг выдерживают в печи в течение 10 мин на 1 мм толщины металла. Сварку выполняют электродами ЦЛ-17-63, УОНИ-13/85 и др. на постоянном токе обратной полярности.

Высокомарганцовистые стали типа 110Г13Л, содержащие 11—16% Мп, относят к сталям аустенитного класса. Они обладают высокой износостойкостью, их применяют для изго-

Таблица 26. Режимы ручной сварки покрытыми электродами высоколегированных

СВАРКА УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Характеристика стали Гадфильда: состав, применение

Металлургическая отрасль - одна из важнейших составляющих ВВП каждой страны, также она производит уникальные и полезные материалы. Без производимой металлургическими заводами продукции человечество не смогло бы обойтись. Сталь – один из них. Существуют разные виды этого материала, которые применяются во многих отраслях. Сталь, которая обладает высокой пластичностью и степенью износа, она же – сталь Гадфильда, – уникальный сплав. Требования к нему регламентируются ГОСТом 977-88 и зарубежными аналогами (США, Англия, Германия, Китай, Япония, Финляндия, Испания, Корея).

История стали Гадфильда

Исходя из названия, можно утверждать, что именно Роберт Гадфильд получил этот сплав. Кем же был этот разработчик? Роберт Гадфильд – английский металлург, который получил сплав с повышенной прочностью в 1882 году. Достаточно быстро эта сталь получила распространение и оказалась весьма уникальным материалом.

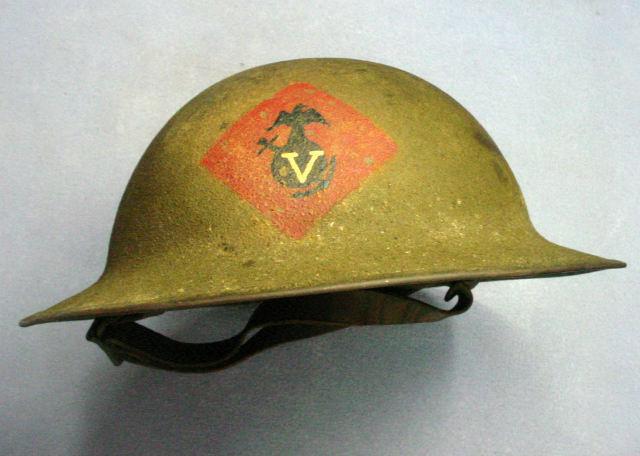

После того как Гадфильд разработал уникальную сталь, его разработкой заинтересовались военные. Это неудивительно, так как подобный сплав является неотъемлемым компонентом для создания защитной экипировки для военных.

Пехотные шлемы повышенной прочности – первая защитная экипировка, в основе которой лежит сталь Гадфильда. Подобные шлемы использовались солдатами британской армии, затем разработкой заинтересовались военные США и начали их производство. До 80-х технология стали Гадфильда не изменялась. Но с 80-х годов был разработан органопластик, который по прочности не уступал материалу, разработанному британским металлургом, но был намного легче.

Шлемы для пехоты – это не единственное применение стали Гадфильда. Британская компания «Виккерс» первой начала использовать для других целей эту высококачественную сталь. Гусеничный танковый трак начали производить из сплава Гадфильда в 20-х годах. Сталь увеличила пробег танковых траков с 500 до 4800 километров. Во время Первой мировой войны подобное увеличение пробега считали чуть ли не чудом. Сталь Гадфильда стала незаменимой для танкостроения. Вскоре этот сплав применяли не только в танкостроении, но и в других отраслях. В СССР сталь Гадфильда начала выплавляться в 1936 году.

Сталь Гадфильда: состав

Элемент (табл. Менделеева)

Анализируя химический состав, в особенности процентное содержание углерода и марганца, можно увидеть, что это аустенитная сталь. Подобная структура повышает износостойкость и упрочняет сплав. Таким образом, сталь является стойкой к деформационным процессам, обладая высокой степенью пластичности и ударной вязкостью. Металлурги утверждают, что этот сплав был первой легированной сталью, которую начали массово производить.

Свойства стали Гадфильда

Благодаря своим свойствам аустенитная сталь не могла обрабатываться режущими инструментами, так как обладает высокой вязкостью. Для изготовления продукции из этого материала может подойти только литье.

Сплав Гадфильда имеет высокую способность к наклепу, которая значительно выше, чем у аналогичных стальных сплавов. Аустенитная сталь имеет низкую твердость, но и высокую износостойкость при ударах, высоком давлении и при температурных перепадах. Исходя из этих характеристик можно говорить о том, что сталь британского металлурга подходит для работы в агрессивных средах.

Особенности технологии сварки стали Гадфильда

Теплопроводность аустенита значительно ниже, чем у других сталей, в 4-6 раз. Коэффициент теплового расширения в разы больше, чем у малоуглеродистых сталей – в 1,9 раз. Это очень важные характеристики металла, так как влияет на возможность возникновения холодных трещин в области воздействия температур.

Существует значительная вероятность и горячих трещин, что связано с литейной усадкой сплава, которая в 1,6 раза больше малоуглеродистого металла. Высокая температура трансформирует аустенитную структуру в мартенситную, что повышает риск возникновения трещин в области воздействия высоких температур.

Сферы применения стали Гадфильда

Благодаря своему химическому составу, характеристикам и особенностям аустенит используется во многих отраслях. Используя стальные изделия, можно быть уверенным в их надежности и высочайшей прочности.

Износостойкая сталь является достаточно популярным материалом. Огромное количество промышленных предприятий, которые производят высокопрочную продукцию, используют сталь Гадфильда. Следующую продукцию производят из этого сплава:

- Машиностроительную продукцию.

- Траки гусениц танков.

- Тракторы.

- Железнодорожные крестовины.

- Стрелочные переводы, способные работать в жестких ударных нагрузках и условиях истирания.

- Тюремные решетки на окна.

- Компоненты дробилок.

Занимательным является изготовление тюремных решеток из аустенита. Многие считают, что это форменное издевательство над заключенными, которые предпринимают попытку к бегству. Согласно классике жанра многие родственники проносят ножовки для заключенных, которые в надежде на свободу начинают пилить оконные решетки.

В случае использования обычного металла существует вероятность побега. Но сплав Гадфильда – это износостойкая сталь, которую обычной ножовкой распилить невозможно. Если начать распиливать решетки из сплава Гадфильда, то начинается наклеп поверхности, что влечет за собой упрочнение аустенита. Ножовка увеличивает твердость решетки до твердости ножовки и выше. Поэтому можно говорить о нереальности побега.

Сталь 110Г13Л

Марка стали 110Г13Л – легированная, которая используется для отливок и имеет особые свойства. Эта сталь имеет высокую износостойкость при ударах или перепадах давления.

Применение марки стали 110Г13Л

Эту марку стали используют при производстве следующих материалов:

- Тяжелонагруженные детали, которые должны быть износостойкими.

- Конус дробилки.

- Зубья, стенки экскаваторов.

- Корпус шаровых, вихревых мельниц.

Аналоги марки стали

Подобную сталь выпускают многие страны.

Свойства марки стали 110Г13Л

Технологические и механические свойства материала приведены в таблицах.

Не используется для изготовления сварных конструкций

Механические свойства при Т=20 o С марки стали 110Г13Л

Отливки, ГОСТ 21357-87

Закалка 1050 - 1100 ° C, в воде происходит охлаждение

Мех. свойства устанавливаются по требованиям заказчика

Термическая обработка

Термическая обработка стали Гадфильда напрямую зависит от уровня содержания углерода в сплаве. Чем высший уровень углерода, тем выше должна быть температура. К примеру, если в сплаве он находится на уровне 1%, то температура должна быть не ниже 900 градусов. Если углерода 1,5%, то обработка возможна при 1000 градусов. Если в сплаве углерод находится на уровне 1,6%, то температура должна быть выше 1050 градусов. Затем следует охлаждение водой.

Высокая температура необходима для полного растворения карбидов, ухудшающих качество отливки, и для роста аустенитных зерен. Срок выдержки отливки зависит от ее толщины. Так, толщина в 30 миллиметров требует выдержки в 4 часа, а в 125 миллиметров - в 24 часа.

Износоустойчивость стали Гадфильда в литом состоянии такая же, как и после закалки. Структура аустенита окружается карбидной сеткой и ведет себя в условиях износа так же, как и однородный закаленный сплав. Именно поэтому можно утверждать, что литый аустенит в некоторых микрообъемах имеет ту же вязкость и износостойкость, что и закаленная сталь. Ее повышенная хрупкость объясняется влиянием карбидной сетки, которая вызывает сильную концентрацию внутренних напряжений.

Сталь Гадфильда была разработана несколько десятилетий назад. Сегодня легированная сталь – это неотъемлемая часть производства многих товаров в разных отраслях. Без нее такие отрасли, как машиностроение, нефтегазовая, химическая, пищевая, энергетическая промышленности не смогли бы нормально функционировать. Не стоит забывать о строительстве, танкостроении и разработке новых видов оружия, которые используют новые достижения металлургической промышленности. Однако инженеры и металлурги не до конца понимают все свойства, особенности и характеристики легированных сталей.

Порошковые проволоки для сварки и заварки дефектов литья стали 110Г13Л

Высокомарганцовистая сталь 110Г13Л, благодаря высокой способности к деформационному упрочнению марганцовистого аустенита, находит широкое применение для изготовления изделий, работающих под воздействием ударных, ударно-абразивных нагрузок и высоких удельных статических давлений. Сталь 110Г13Л обладает плохой свариваемостью в связи с развитием процессов разупрочнения, охрупчивания и образования горячих трещин в металле ЗТВ иод влиянием термического цикла сварки. При этом наблюдается перераспределение легирующих элементов в зоне сплавления, формирование хрупких прослоек и трансформация структуры металла ЗТВ, выпадение карбидов и легкоплавких эвтектик но границам зерен. Превышение оптимальных значений тепловложения приводит к увеличению толщины разупрочненного слоя металла ЗТВ, что создает трудности при заварке литейных дефектов, наплавке изношенных поверхностей и сварке соединений из разнородных сталей (1101ТЗЛ + 35171, 110Г13Л + 20ГСЛ). При определенных концентрациях углерода и марганца особенности протекания диффузионных процессов в высокомарганцовистых сталях проявляются в нестабильности аустенита, выпадении по границам зерен карбидов и формировании трехфазной структуры (γ + α + ε). Карбидная фаза характеризуется как отдельными дисперсными выделениями, так и сплошными прослойками по границам зерен е различным содержанием легирующих элементов и их соотношением.

В настоящее время существует гамма сварочных материалов для сварки и заварки дефектов литья стали 110Г13Л, а также сварки ее с перлитными сталями 20ГЛ и 35ГЛ. Для сварки ответственных изделий рекомендуется применение дорогостоящих низкоуглеродмстых электродов с системами легирования на базе Fc-Cr-Ni (ОЗЛ-6, 11ММ48Г), Fe-Ci-Mn-Ni (А11В-27), Fc-Cr-Mn (А11ВМ-2). В последние годы разработаны экономно-легированные высокомарганцевые электроды (А11ВМ-1).

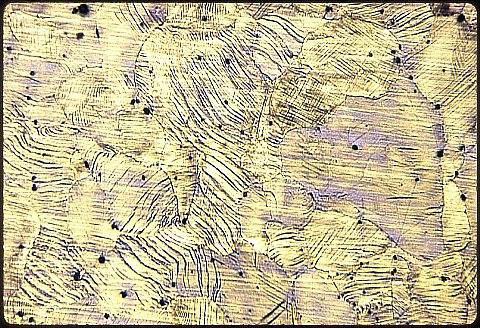

Рис. 1. Микроструктура металла шва, выполненного порошковой проволокой ВЕЛТЕК-Н220у, Х320

Рис. 1. Микроструктура металла шва, выполненного порошковой проволокой ВЕЛТЕК-Н220у, Х320

Предприятием ТМ.ВЕЛТЕК выполнен комплекс работ по созданию экономнолегированных порошковых проволок для механизированной заварки дефектов литья выеокомарганцовистых сталей и сварки их с перлитными сталями. В процессе разработки реализованы последние достижения в области металлургии производства и сварки выеокомарганцовистой стали. Особое внимание уделено снижению содержания и нейтрализации вредных примесей (S, Р, О) в металле сварного шва. Реализация комплексного раскисления металла на стадии капли и ванны предупреждает образование по границам зерен легкоплавких эвтектик и железомарганцевых оксидных пленок (MnO)m (FeO)n. Для заварки дефектов литья стали 110Г13Л разработана самозащитная порошковая проволока марки ВЕЛТЕК-Н210У Ø2,0. 2,4 мм, обеспечивающая получение высокомарганцовистого наплавленного металла с высокой стабильностью аустенита. Применение активных досульфураторов в сочетании c основным шлаком обеспечивает достаточно низкое содержание вредных примесей (S ≤ 0,01 % и Р ≤ 0,016 %) в наплавленном металле. Комплексное легирование марганцем, титаном, ванадием, молибденом и другими легирующими элементами позволяет реализовать структуру аустенита, упрочненную дисперсными карбидами. В теле зерна наблюдается сетка полигонизационных границ (рис. 1).

Глобулярные неметаллические включения диаметром 0,5. 2,0 мкм равномерно распределены в металле и представляют собой сложные оксисульфиды. Металл сварного шва обладает приемлемыми механическими свойствами: σв = 680. 800 МПа, σт = 400. 500 МПа, δ = 24. 30 %, KCV = 100. 130 Дж/см 2 при +20°С. Заварка дефектов литья стали 110Г13Л реализована с применением стандартной технологии.

Рис. 2. Подсолидусная горячая трещина в металле шва с системой легирования Fe-Mn-Cr

Рис. 2. Подсолидусная горячая трещина в металле шва с системой легирования Fe-Mn-Cr

Применительно к сварке разнородных сталей (110Г13Л + + 35Л), (110Г13Л + 20ЕСЛ) разработана самозащптная порошковая проволока ВЕЛТЕК-Н210У Ø2,4. 2,6 мм с системой легирования Fe-Cr-Mn. Для получения устойчивой аустенитной структуры оптимизировано содержание марганца, хрома, углерода и азота. В металле зоны сплавления и сварного шва не обнаружены обособленные крупные карбиды, цепочки или прослойки карбидов по границам зерен, дисперсные карбиды и карбонитриды равномерно распределены в теле зерна и по границам зерен. При повышенном тепловложении возможно образование подсолидусных горячих трещин (рис. 2). Механические свойства металла шва: σв = 680. 800 МПа, σт = 500. 600 МПа, δ = 28. 36 %, KCV = 120. 150 Дж/см 2 при +20°С. В зоне сплавления с перлитной сталыо хрупкие прослойки не обнаружены. Фрактографический анализ изломов образцов металла швов, выполненных порошковыми проволоками ВЕЛТЕК-Н210У и ВЕЛТЕК-Н220У , показал, что в обоих случаях характерно вязкое разрушение по механизму слияния пор независимо от вида испытания (рис. 3, а, 6).

Рис. 3. Поверхности разрушения обратной при температуре испытания +20 С на разрыв (а), Х320 и ударный нагиб (б), X100

Рис. 3. Поверхности разрушения обратной при температуре испытания +20 С на разрыв (а), Х320 и ударный нагиб (б), X100

Новые порошковые проволоки имеют хорошие сварочнотехнологические характеристики: стабильное горение дуги, незначительное разбрызгивание электродного металла, легкую отделимость шлаковой корки даже в глубокой разделке кромок, хороший внешний вид поверхности шва. По сравнению с аналогами на 30 % ниже содержание оксидов марганца в сварочном аэрозоле. Коэффициент использования проволоки находится в пределах Кпр = 1,15. 1,2. В процессе контроля качества сварных соединений дефекты в виде пористости и трещин в наплавленном металле и сварном соединении не обнаружены. Порошковые проволоки ВЕЛТЕК-Н210У и ВЕЛТЕК-Н220У успешно применяются на Криворожском центральном рудном заводе (г. Кривой Рог) при производстве ответственных конструкций. LINK

Читайте также: