Статьи по сварочному производству

Обновлено: 18.05.2024

В статье выделены показатели процесса сварки, на улучшение которых ориентированы новые сварочные технологии; рассмотрены новые технологии и способы сварки, применяемые в промышленности, выделены их преимущества и недостатки. Определены показатели, способствующие развитию сварочных технологий. Установлено, что новые технологии сварки способствуют повышению производительности процесса, сокращению затрат на производство изделий, повышению качества сварных соединений. Определены основные направления использования новых технологий, рассмотрены их особенности: K-TIG сварка для соединения металлов с низкой теплопроводностью; гибридная лазерная сварка для решения проблемы повышения прочности сварного шва при соединении тугоплавких сталей; двухдуговая сварка при изготовлении крупногабаритных конструкций из легированных сталей, магнитоуправляемый электрошлаковый метод для сварки крупногабаритных изделий из титана и его сплавов. Применение компьютерных технологий в сварочном производстве является наиболее современным направлением, которое обеспечивает разработку эффективных процессов сварки; способствует оптимальному использованию приспособлений; обеспечивает минимизацию образования деформаций в процессе сварки; позволяет получить информацию о зонах термического влияния, с целью оценки качества свойств сварных швов, что способствует получению сварных соединений высокого качества.

8. Донков Э.Д., Березовский Б.М. Способ сварки магнитоуправляемой дугой и устройство для его осуществления // Патент SU № SU 1 811 457 A3. Патентообладатель: Южно-Уральский государственный университет. 2011. Бюл. № 15.

11. Девятов С. Моделирование сварочных процессов с помощью программного обеспечения фирмы ESI Group // Машиностроение. 2011. № 21. С. 48–52.

Новые технологии в сварке ориентированы на улучшение показателей процесса и повышение качества сварного соединения, а именно: уменьшение деформации металла; увеличение производительности процесса сварки; экономию расходных материалов; облегчение и упрощение управлением процессом сварки, внедрение цифровизации, роботизации процессов сварки; расширение возможностей соединения тонколистового металла различных марок; внедрение разработанных диагностических методик, применяемых для контроля качества сварных соединений; использование нового оборудования [1].

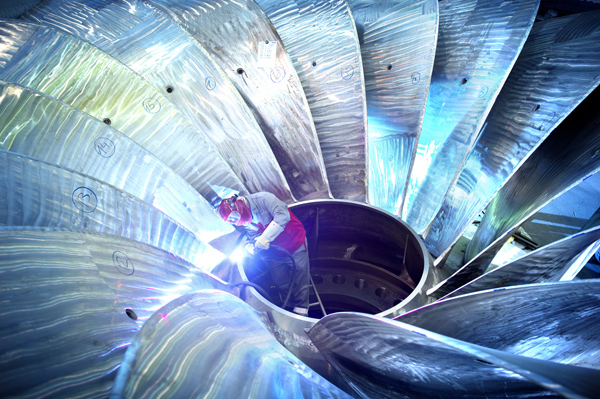

Развитие проектов в нефтегазовой отрасли, в судостроении в районах с суровыми климатическими условиями (Арктический регион, Восточная Сибирь) выдвигает определенные требования к материалам, технологиям, оборудованию, которые должны сохранять конструкционную надежность, обладать коррозионностойкостью и быть способными выдерживать циклические нагрузки. При изготовлении сварных конструкций в конечной себестоимости стоимость сварочных материалов составляет не более 1–2 %, при этом надежность и конечное качество металлоконструкций на 70–75 % определяется именно качеством сварных соединений [2]. Поэтому особое внимание уделяется вопросу повышения качества сварных соединений в условиях низких температур, что обусловлено рядом особенностей: снижением прочности сварных соединений, замедлением диффузионных процессов, изменением условий горения сварочной дуги. Формирование закалочных структур, а соответственно, повышение хрупкости металла в зоне их образования обусловлено увеличением скорости остывания металла сварочной ванны.

Материалы и методы исследования

Сравнительный анализ наиболее частого использования различных технологий сварки при производстве металлоконструкций показал, что технология ручной дуговой сварки (РДС) покрытыми электродами наиболее часто применяется в России и Китае, в то время как в США, Японии, Европе наибольшее распространение получили механизированные способы сварки порошковыми или сплошными проволоками [2], обеспечивающими высокое качество сварных соединений, высокую скорость сварки, хорошие механические свойства металла шва [3].

Применение новых материалов для изготовления конструкций, использование новых сварочных материалов, повышенные требования к качеству сварного шва, определяемые условиями проведения сварочных работ, обуславливают необходимость рассмотрения новейших сварочных технологий и инноваций в сварочном производстве [4].

Методы: теоретические (изучение, анализ и синтез литературы по рассматриваемой проблеме; анализ предмета исследования; сравнительный анализ данных, обобщение результатов исследования); эмпирические (изучение нормативных документов, анализ документации, анализ результатов механических испытаний; сравнение данных; экспериментальные (механические испытания сварных соединений).

Результаты исследования и их обсуждение

Одной из новых технологий является технология К-TIG (Keyhole TIG), представляющая собой высокотехнологичный процесс дуговой сварки неплавящимся электродом в инертном газе TIG (Tungsten Inert Gas). В качестве неплавящегося электрода применяются вольфрамовые электроды. Слово keyhole переводится с английского как «замочная скважина», что дало название методу. Патент на технологию К-TIG получила Австралийская организация по научным и промышленным исследованиям (CSIRO). Данный метод используется в европейских странах, США, Австралии, Китае и других промышленно развитых странах при изготовлении резервуаров, цистерн, газовых турбин, в нефтегазовой отрасли при сварке трубопроводов.

Посредством K-TIG возможно выполнять сварку металлов с низкой теплопроводностью (никелевые и титановые сплавы, нержавеющие стали, коррозионностойкие материалы, другие материалы). Скорость процесса сварки до 100 раз выше в сравнении с обычной сваркой неплавящимся электродом в инертном газе, при этом качество сварных соединений соответствует стандарту качества. Например, при сварке аустенитной нержавеющей стали толщиной 12 мм средняя скорость сварки составляет 250 мм/мин. Применение технологии K-TIG способствует уменьшению на 95 % потребления энергии и газа; на 90 % снижается потребление проволоки; уменьшается расход сварочного газа. Процесс сварки способствует обеспечению безопасной среды с низким уровнем задымления. При выполнении сварки не требуется обработка сварных кромок. Процесс сварки производится в широком диапазоне сварочных токов [5].

При сварке K-TIG используются эффекты, возникающие при самоиндукции, способствующие созданию плазменной струи. В процессе сварки до момента расширения кратера на дне сварочной ванны преднамеренно увеличивается дуговое давление. Через корень шва прорывается дно кратера и образуется небольшое отверстие – «замочная скважина», через которую удаляются дуговые газы. Отверстие закрепляется на жидкой поверхности сварочной ванны. Формируется спокойная и прочная сварочная ванна за счет минимизации поверхностной энергии, что непосредственно связано с образованием «замочной скважины» и беспрепятственного выхода газов. Сварочная ванна удерживается на поверхности корня шва за счет силы поверхностного натяжения.

В процессе сварки на расплавленной поверхности сварочной ванны закрепляются отверстия лицевой и корневой поверхностей шва. Образуется широкая зона слияния на лицевой поверхности, что обусловлено независимостью от высокой плотности энергии. Формированию спокойной и прочной сварочной ванны способствуют: уменьшение поверхностной энергии, зависящей от геометрии «замочной скважины»; относительно свободный выход газов; удерживание расплавленного металла сварочной ванны на поверхности корня шва за счет сил поверхностного натяжения [5]. Таким образом, технология K-TIG способствует повышению производительности сварки, сокращению затрат на производство изделий, повышению качества сварных соединений.

Одной из современных разработок является технология гибридной лазерной сварки, позволяющая решить проблему, когда прочность сварного шва не уступает прочности цельного металла. В тонкостенных конструкциях колебания, возникающие под действием нагрузок, отрицательно воздействуют на сварной шов. Применение гибридной сварки, при которой на шов одновременно воздействуют луч лазера и электрическая дуга, дает возможность для решения проблемы прочности сварного шва, которая соизмерима с прочностью цельного металла.

Данный способ применяют для соединения стали тугоплавких сортов, тонколистовой стали. Для этого совмещают гибридный лазер с диоксидом углерода, что обеспечивает при мощности лазерного излучения в пределах 1,5–4,0 кВт получение качественного сварного соединения. Процесс сварки начинается с подачи лазерного луча, под действием которого нагревается до температуры испарения поверхность свариваемого металла и формируется узкий, глубокий провар. Следующая за лазерным лучом дуга способствует образованию широкого кратера горения. Металл электрода смешивается с расплавленным основным металлом в сварочной ванне, на поверхность всплывает расплавленный шлак, что способствует образованию защитной плёнки. Преимущества гибридной лазерной сварки: способ является высокопроизводительным, скорость сварки составляет от 40 до 450 м/час; высокое качество сварных соединений; повышение прочности сварного шва; стабильность процесса сварки; минимальные деформации заготовок в процессе сварки [6].

Способ двухдуговой сварки разработан специально для изготовления крупногабаритных конструкций из легированных сталей. Особенностью технологии является одновременное применение двух разных типов проволоки. В состав проволоки входят легирующие (сверхпрочные) компоненты. В процессе сварки устойчивое горение дуги поддерживается за счет применения керамического флюса, кроме того, флюс защищает зону сварки от вредного воздействия окружающей среды, способствуя формированию идеальной сварной поверхности [7]. Каждый электрод присоединяют к источникам тока. Электроды расположены на малом расстоянии друг от друга перпендикулярно или наклонно к свариваемой поверхности. По одному из них протекает постоянный ток, а по другому – переменный ток. В образующемся газовом пузыре горят одновременно образовавшиеся две дуги. Применяют две сварочные головки: головную, расположенную перпендикулярно, в результате и проволока подается перпендикулярно, и заднюю, которая наклоняется, в результате чего проволока подается в хвостовую часть сварочной ванны под наклоном. Это способствует увеличению толщины шва, повышению качества сварного соединения, увеличению скорости сварки. Большим недостатком, тормозящим широкое применение данного способа, является ограниченность оборудования, недостаточные возможности предлагаемых источников тока, систем управления.

Метод магнитоуправляемой электрошлаковой сварки (МЭС) разработан для сварки крупногабаритных изделий из титана и его сплавов – альфа, альфа+бета. Процесс сварки ведется в шлаковых и металлических ваннах, сила тока достигает 12000 А при напряжении до 36 В. Процесс сварки производится в защитных газах неплавящимся электродом. Переменный ток, проходя по обмоткам электромагнита, которые сдвинуты на 90 ° относительно друг друга по фазе, создает управляющее вращающееся магнитное поле, которое воздействует на сварочную дугу. Перпендикулярно оси электрода вращается вектор магнитной индукции, в результате магнитное поле, перемещающее дугу по круговой траектории, образуется при равенстве токов, питающих обмотки, по эллиптической траектории – если токи имеют различные значения. В случае, когда на одной из обмоток ток равен нулю, возникают соответственно продольные либо поперечные колебания дуги. Для сварки используется устройство с магнитопроводом с четырьмя диаметрально противоположно расположенными полюсами (четвертый дополнительный), что обеспечивает расширение технологических возможностей за счет увеличения пределов регулирования параметров магнитного поля [8].

Метод МЭС позволяет обеспечить очистку метала шва от примесей и газовых пор, что гарантирует высокое качество сварных соединений при толщине металла 30–600 мм, сварные швы выдерживают большие напряжения, что позволяет использовать изделия, сваренные методом МЭС, в условиях действия высоких динамических и статических нагрузок [9].

В основу технологии СМТ положена методика «холодного» переноса металла, то есть температура значительно ниже, чем при классическом процессе сварки. В процессе СМТ сварки тепловложение в зону сварки значительно уменьшается, что способствует отсутствию точечного перегрева металла, а следовательно, и отсутствию деформаций. Данный метод позволяет соединять разнородные металлы (например, сталь и алюминий, что объясняется небольшими затратами тепла в процессе сварки, также производится сварка цветных металлов (алюминий, магний), пайка листового металла с покрытием [10].

Сварка холодным переносом предусматривает движение проволоки в возвратно-поступательном режиме с высокой скоростью. Сварка производится короткозамкнутой дугой с систематическими прерываниями. В процессе сварки электрод постоянно совершает движения, первоначально подается вперед на короткое время, возникает короткое замыкание. Контролируемое короткое замыкание прекращается за счет быстрого отодвигания проволоки из зоны сварки, после чего оно быстро повторно возвращается. В секунду электродом может совершаться до 70 движений в возвратно-поступательном режиме. Подобные перемещения электрода способствуют оптимизации условий, при которых происходит отделение капли расплавленного электродного металла, что в свою очередь исключает разбрызгивание, шов получается равномерный по плотности.

В процессе сварки уменьшается давление в сварочной дуге за счет попеременного действия («атаки») шва горячими и холодными импульсами. Минимальное разбрызгивание практически исключает необходимость механической обработки шва после сварки, это уменьшает трудоемкость промежуточных операций. Процесс СМТ сварки производится автоматизированными системами с компьютерным управлением процессом.

Наиболее современным направлением в развитии сварочных технологий являются технологии компьютерного моделирования процессов. Компьютерное моделирование обеспечивает разработку эффективных процессов сварки; способствует оптимальному использованию приспособлений; обеспечивает минимизацию образования деформаций в процессе сварки; позволяет получить информацию о зонах термического влияния с целью оценки качества свойств сварных швов. Моделирование процесса сварки производится на основе теплового расчета посредством калибровки виртуальных источников тепла вдоль сварного шва. Компьютерное моделирование сварочных процессов позволяет реализовать технологии, способы сварки, недоступные для выполнения сварщиком. При этом сварщик выступает в качестве оператора процесса, он задает параметры сварки, а программа выбирает оптимальные значения и осуществляет контроль качества сварного соединения [11].

Компьютерное управление процессом сварки позволяет регулировать его параметры. Для этого используются универсальные аппараты, оснащенные программным управлением и периферийными устройствами. Одним из подобных аппаратов является портативный сварочный аппарат (созданный компанией Lincoln Electric). Устройство позволяет осуществлять восемь методов компьютерного управления, предусматривает восемьдесят вариантов применения этих методов для осуществления процесса сварки: управление электрической дугой, подбор оптимальных параметров режима сварки, а также управление роботизированными устройствами для выполнения сварочных работ [12]. Процесс идет с применением пульсирующей дуги. Производится сварка сталей, цветных металлов (алюминий, никель и др.). Рассмотрим некоторые из методов.

В процессе горения пульсирующей дуги MIG/MAG-Puls выделяются три этапа: возрастание силы тока до максимального значения; кратковременная выдержка при этом значении, в результате металл прогревается на значительную глубину, в результате чего на электроде происходит формирование капли расплавленного металла. В дальнейшем происходит снижение до стандартного значения величины силы тока, при этом значении происходит процесс сварки, то есть поддерживается устойчивое горение электрической дуги. Конус дуги сужается за счет увеличения частоты сварочного тока (при уменьшении частоты происходит расширение конуса). С целью заострения конца электрода осуществляется последний импульс, что способствует упрощению запуска дуги для очередного шва.

В методе Puls-on-puls предусмотрено применение комбинации импульсов разных энергий. Импульс высокой энергии способствует очистке и плавке материала. Импульс низкой энергии предназначен для охлаждения расплавленного материала, что способствует формированию волнистого шва, характеризующегося значительной плотностью.

RapidArc. Метод основан на применении четырех этапов регулировки импульса: увеличение до максимальных значений силы тока и напряжения, в результате формируются капли расплавленного металла; резкое уменьшение тока, при этом напряжение уменьшается частично, что способствует созданию плазменного эффекта; резкое уменьшение напряжения, при неизменно низкой силе тока, это приводит к разрыву сварочной дуги, при этом капли стекают в сварочную ванну; после чего происходит пауза и подача нового импульса с высоким током и напряжением. Пауза, затем подача нового импульса с высоким напряжением и током. Данный метод позволяет осуществлять охлаждение расплавленного металла за счет отделения электрода от расплавленного металла сварочной ванны. Периодический обрыв дуги при снижении напряжения и уменьшении передачи тепла способствуют минимальному обгоранию металла, минимальному разбрызгиванию, при этом скорость сварки увеличивается на 30 % (при сварке углеродистой стали в обычном режиме средняя скорость до 45 см/мин, а метод RapidArc позволяет производить сварку со скоростью 60–65 см/мин) [12].

Процесс программирования сварки является наиболее перспективным. Разработки ведутся на основе применения электронно-лучевого принципа, используемого для соединения высокопрочных сплавов цветных металлов. Осуществляется процесс программирования вложений теплоты в контур разверстки пучка. Это обеспечивает возможность осуществления контроля и управления процессом проплавления металла, избегать вероятности образования дефектов [8]. В процессе сварки формируется шов с гарантированными свойствами.

Компьютерные технологии, применяемые в сварочном производстве, позволяют: производить расчет и оптимизацию режимов сварки посредством специализированных математических пакетов; выполнять чертежи деталей, конструкций, подлежащих сварке, производить оформление документации; моделировать различные процессы с целью управления распространением тепловых полей и деформаций, а также задавать параметры процесса сварки и работы сварочного оборудования; моделировать системы автоматизации сварки, системы программного управления процессом, создавать универсальные аппараты источники питания сварочной дуги.

Заключение

Таким образом, в современном мире развития техники и технологий необходимость соединения новых материалов с уникальными свойствами требует разработки новых технологий и методов сварки, которые ориентированы на повышение качества сварных соединений в условиях увеличения производительности процесса сварки. Применение компьютерных технологий позволяет добиться оптимального качества сварных соединений при минимальных затратах труда, ресурсов и является востребованным процессом в современных условиях.

Что такое НАКС: виды работы, как получить сертификат, уровни аттестации сварщиков

Необходимость проведения аттестации возникает на предприятиях и производствах, действующих под Госгортехнадзором России.

Научиться варить можно в гараже, на даче, и этих навыков вполне хватит для сооружения теплицы, мангала, калитки. Но даже имея диплом сварщика и разряд, к некоторым работам на предприятии вас не допустят. Нужна дополнительная аттестация самого сварщика и использование только одобренных сварочных аппаратов. Рассмотрим, что такое аттестация НАКС и как получить сертификат для оборудования, а также удостоверение для сварщика.

В этой статье:

Аттестация НАКС, кто ее проводит?

Аббревиатура НАКС расшифровывается как "Национальное Агентство Контроля сварки". Это государственная комиссия, входящая в структуру САСв (Система Аттестации Сварочного производства). В состав проверочной группы допускаются специалисты, имеющие глубокие теоретические и практические знания в области соединения металлов путем плавления. Оно должны хорошо разбираться в оборудовании для этого, а также пройти собственную аттестацию, получив соответствующее удостоверение.

В нем обозначается, что они имеют право проведения подготовительных курсов и аттестации, изучение сварочного оборудования на соответствие характеристикам, проверку сварных соединений. Сейчас действуют аккредитованные центры с лицензией, имеющие право на выполнение проверок и выдачу сертификатов.

Необходимость проведения аттестации возникает на предприятиях и производствах, действующих под Госгортехнадзором России, где используется:

Уровни сварщиков

По системе НАКС различают четыре уровня профессиональной подготовки:

Как получить удостоверения НАКС

Чтобы получить удостоверение, подают заявку в аккредитованный центр. Вместе с ней прикладывают:

Кандидаты проходят предварительную специальную подготовку по программе Госгортехнадзора России. Уровень программы разрабатывается в согласии с производственной деятельностью сварщика. Сюда включается:

Назначается комиссия. После этого кандидат сдает теоретический и практический экзамены. Выдается удостоверение. Оно действует 2 года, после чего требуется продление. У специалистов II и III уровня документ годен 3 года. Для сварщиков IV уровня удостоверение пригодно 5 лет.

Кто должен проходить аттестацию

Первый уровень должны иметь все сварщики, задействованные при сварке конструкций, сосудов, оборудования, находящегося в ведомстве контроля Госгортехнадзора. Второй уровень необходим мастерам и прорабам, которые отдают непосредственные указания сварщикам.

Третий уровень требуется руководителям, ответственным за выполнение сварочных процессов. Это могут быть представители технического бюро, начальники отделов, лабораторий.

Четвертый уровень нужен главам и заместителям руководителей, которые ставят подпись на технических документах по сварке.

Очередность прохождения

Существует такой порядок прохождения аттестации для кандидатов или специалистов:

Данные о каждом специалисте вносятся в электронный реестр. Проверить уровень аттестации можно, введя номер удостоверения.

Свидетельство НАКС

Кроме удостоверения сварщика, необходимо свидетельство НАКС для аппаратов, задействованных при сварке ответственных конструкций. Не все модели с завода пройдут такую проверку, о чем производители прямо указывают на официальных сайтах и в паспорте товара. Если изначально купить аппарат, в котором указано, что он не пройдет проверку НАКС, то он ее действительно не пройдет. Это будут зря потраченные деньги.

Некоторые производители изначально сдают свои товары в центры аттестации, чтобы продавать их уже с сертификатами. Либо указывают в документах, что, при необходимости, оборудование можно аттестовать по НАКС. Примеры таких сварочных аппаратов аттестованных НАКС.

БАРСВЕЛД Profi ARC-407-D

При аттестации различают сварочное оборудование на то, которому нужно продлить действие сертификата, и на то, которое проходит проверку впервые. Узнать, есть ли у полуавтомата или инвертора сертификат НАКС можно на официальном сайте Национального Агентства Контроля, введя марку СО, заводской номер, шифр СО.

Здесь же можно проверить действительность (подлинность) имеющегося бумажного сертификата, указав АЦ, который его выдал, номер свидетельства и сроки действия. Если информация верна, то данные из базы будут соответствовать бумажному документу. В противном случае следует верить сведениям с официального сайта.

Поэтому сварочное оборудование с сертификатом НАКС следует покупать только у надежных магазинов, как например Svarbi, чтобы не разочароваться в подлинности документов. Здесь есть: сварочные выпрямители, инверторы, установки аргонодуговой сварки, полуавтоматы.

Порядок прохождения процедуры

Порядок аттестации сварочного оборудования проводится в такой последовательности:

- В центр аттестации подается заявка на проверку сварочного оборудования (СО). Адреса центров можно найти на официальном сайте НАКС.

- Вместе с заявкой прикладывается копия паспорта изделия (если она на иностранном языке, то необходим перевод), гарантийный талон, сертификат от производителя.

- Привозится оборудование в аттестационный центр.

Если заявленное оборудование предоставляет иностранная фирма, потребуются документы, подтверждающие ввоз в страну. Все копии документов заверяются руководителем предприятия.

В зависимости от количества СО различают виды аттестации сварочного оборудования. Это может быть проверка одного аппарата, двух или всех, имеющихся на производстве, что указывается в заявке.

Аттестация СО проводится путем установления точности документов, соответствия заявленных характеристик, практических испытаний. Процедура ведется в такой последовательности:

- Выполняется экспертиза паспорта, сертификата и прочих документов сварочного аппарата.

- Аттестация СО включает в себя проведение следующих испытаний: оцениваются реальные характеристики по мощности, силе тока, напряжению, продолжительности нагрузки.

- Выполняются сварочные соединения и проверяется их прочность методом разрушающего и неразрушающего контроля.

- Результаты испытаний заносятся в протокол и им присваивается оценка.

- Проводится экспертиза результатов.

- Выдается свидетельство НАКС (если оборудование прошло проверку).

Срок действия свидетельства об аттестации сварочного оборудования (СО) составляет 3 года. Стоимость аттестации сварочного оборудования зависит от количества предоставленных на проверку аппаратов. Работы неаттестованными сварочными агрегатами влекут штрафы, швы могут признать ненадлежащего качества и все придется переделывать, поэтому лучше сразу купить инвертор, полуавтомат или TIG-аппарат с сертификатом НАКС.

Аттестация организаций и предприятий

Если вся деятельность предприятия сводится к выполнению сварки на опасных, ответственных конструкциях, то аттестация проводится для всего коллектива (имеющего непосредственное отношение к сварке и сопутствующим документам), а также всего сварочного оборудования и материалов. Для этого составляется соответствующее заявление в любой аккредитованный НАКС центр.

Источник видео: Краснодар НАКС

Обычно их предоставляют аккредитованные организации, проводящие подготовительные курсы. Но билеты не являются большой тайной, поэтому их давно можно найти в свободном доступе на форумах в интернете.

Зайдите на официальный сайт и введите город. Система покажет ближайший центр с его адресом и названием.

Да, нужно. В нормативном документе РД 03-613-03 указано, что все материалы и приспособления, задействованные в изготовлении или ремонте опасных объектов, подлежат сертификации НАКС.

Нет. Личное клеймо выдается некоторым сварщикам вместе с удостоверением. По нему можно отследить специалиста, выполнявшего конкретное соединение. Клеймо ставится на особо ответственные стыки, чтобы в случае необходимости привлечь сварщика к ответственности. Но для допуска к таким работам необходимо удостоверение.

Если сварщик устроен на предприятии, то платит предприятие. Но тогда организация может заключить с ним дополнительный договор об обязательном отрабатывании количества лет, на которое выдано удостоверение. Если сварщик увольняется раньше, то он будет обязан компенсировать эту сумму.

Статьи

В этом разделе полезные статьи которые будут полезны при выполнении сварочных работ.

Что такое сварочные колонны и зачем они нужны?

Для среднестатистического человека при слове «колонна» возникает лишь одна ассоциация: Естественно, для людей, которые работают в машиностроении, ассоциации совсем другие и они уже знакомы с понятием “сварочная колонна”. Наша сегодняшняя… еще

Программное обеспечение для управления качеством сварочных процессов ewm Xnet

Представим ситуацию: на производственном предприятии эксплуатируются без перебоев и при полной загрузке сварочные установки EWM. Не смотря на отличную работу — качество швов, универсальность режимов, скорость сварки, — EWM знает,… еще

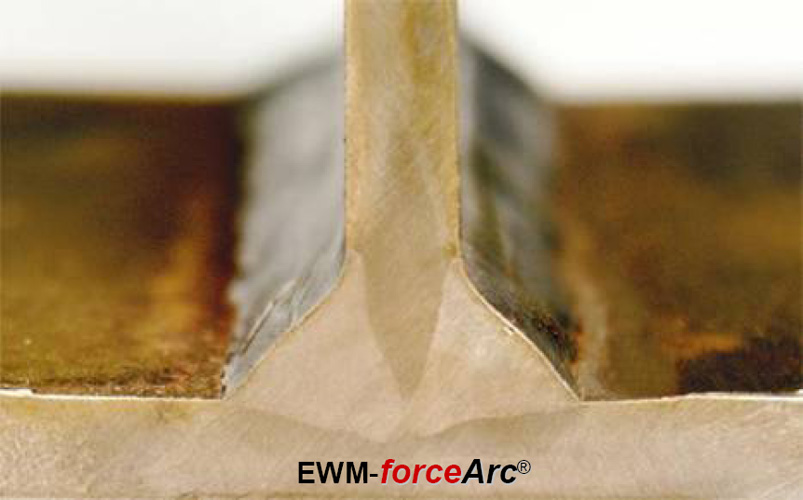

Технология EWM ForceArc: принцип работы и преимущества

Современное производство требует решения все новых и новых задач, которые раньше считались нерешаемыми. Со временем повышаются требования к качеству и производительности сварочных процессов. Особенно остро эта проблема стоит при сварке… еще

Краткий обзор технологий EWM

Движение вперед означает постоянное улучшение. Покупая новое оборудование, Вы ожидаете от него чего-то большего, чем давало старое. Благодаря EWM можно ощутить колоссальную разницу в переменах, ведь для EWM движение вперед… еще

Почему мы выбрали оборудование EWM для Вас?

Множество производителей сварочного оборудования предлагают продукцию различную по стоимости, качеству, ассортименту и сервису. Как определиться со оборудованием и не сплоховать? Какого из поставщиков выбрать и не промахнуться? Наша компания серьезно… еще

История развития сварки в космосе

Впервые проблему сварки в космосе поднял С.П.Королев в 1965 году. Поскольку проблема являлась крайне актуальной, решить её поручили академику Б.Е.Патону. Предполагалось, что исследование сварки в условиях космосах поможет в обслуживании… еще

TIG сварка чугуна на переменном токе

Как известно – чугун является крайне прочным, но хрупким металлом. Вызвано это тем, что в чугуне крайне много (от 2.14 до 6.6%) углерода, который повышает прочность, значительно уменьшая пластичность и… еще

Сравнение сварки и других способов соединения металла

Рассмотрим преимущества и недостатки склейки, пайки и заклёпывания Однозначно, сварка является одним из наиболее распространённых способов создания соединения. Но для того, чтобы понять, как она снискала себе такую популярность, нужно… еще

Сварка под флюсом — 5 отличий, которые нужно учитывать

Сварка под флюсом очень похожа на другие способы сварки (MIG, MAG, MMA), поскольку соединение создается той же дугой и по тому же принципу, что и обычно. Все различия заключаются в… еще

Статьи по сварочному производству

Возможности дооснащения оборудования EWM

Производство — многозадачный организм. Схема «привезти-сварить-увезти» не работает, ведь, зачастую, перед производством одновременно ставятся совершенно разные задачи, продиктованные бизнес-процессами. Для повышения универсальности оборудования, необходимо доукомплектовать его специфическими дополнительными машинами, которые значительно… еще

PipeSolution и PipeTruck — отличные решения для сварки труб

Сварка труб всегда требовала особого мастерства и подхода. Если говорить о сварке труб высокого давления, предъявляются еще более высокие требования, которые обусловлены эксплуатацией трубопроводов в сложных условиях. Соединения должны быть… еще

Как технология EWM ColdArc помогает избегать прожогов и улучшать производство

В прошлой статье мы рассмотрели особенности технологии ForceArc. Сегодня мы рассмотрим её полную противоположность. Если ForceArc целесообразно использовать на больших толщинах, то ColdArc имеет свое применение на малых толщинах и материалах,… еще

Реальное применение различных технологий от EWM

Зачастую сварка простых, казалось бы, конструкций требует много ресурсов и времени. Сюда можно отнести и тонколистовые детали, и толстостенные сосуды и многое другое. Как же технологии EWM могут помочь упростить… еще

Читайте также: