Стенд для сварки под флюсом

Обновлено: 01.05.2024

Правильный выбор марки сварочной (электродной) проволоки и флюса - один из главных элементов разработки технологии сварки под флюсом.

Электродная проволока: марки, обозначение, поставка

Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Стальная сварочная проволока, изготавливаемая по ГОСТ 2246-70, который предусматривает 77 марок проволоки.

В условные обозначения марок проволоки входит индекс Св (сварочная) и следующие за ним цифры и буквы. Цифры после индекса Св указывают среднее содержание углерода в сотых долях процента.

Так же, как и в марках стали, легирующие элементы в марках проволоки обозначаются буквами:

- А - азот;

- Ю - алюминий;

- Р - бор;

- Ф - ванадий;

- В - вольфрам;

- К - кобальт;

- С - кремний;

- Г - марганец;

- Д - медь;

- М - молибден;

- Н -никель;

- Б - ниобий;

- Е - селен;

- Т - титан;

- Х - хром.

Цифры, следующие за буквенными обозначениями химических элементов, указывают среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1%, то ставится только соответствующая буква.

Буква А в конце условных обозначений марок низкоуглеродистой и легированной проволок указывает на повышенную чистоту металла по содержанию серы и фосфора. В проволоке марки СВ-08АА содержится не более 0,020% серы и не более 0,020% фосфора.

В условном обозначении сварочной проволоки перед индексом Св указывается цифра, обозначающая диаметр проволоки в мм, а после условного обозначения - номер ГОСТа.

Например: сварочная проволока диаметром 3 мм марки Св-08А, предназначенная для сварки (наплавки), с неомедненной поверхностью условно обозначается таким образом: проволока 3 Св-08А ГОСТ 2246-70.

Если проволока поставляется с омедненной поверхностью, то после марки проволоки ставится буква О.

Буква Э обозначает, что проволока предназначена для изготовления электродов.

Буквы Ш, ВД или ВИ обозначают, что проволока изготовлена из стали, выплавленной электрошлаковым или вакуумнодуговым переплавом, или переплавом в вакуумно-индукционных печах.

Сварочные проволоки делятся на:

- низкоуглеродистые (с суммарным содержанием легирующих элементов до 2%);

- легированные (суммарное содержание легирующих элементов от 2 до 6%) и высоколегированные (суммарное содержание элементов более 6%).

Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты.

Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150°С. Рекомендуется также обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250°С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

В соответствии с требованиями EN 756 обозначение сварочных проволок строится по схеме:

Ni0,5 ? Ni = 0,4. 0,8;

Сварочные флюсы: функции, классификация, общие требования

Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва. От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции сварочных флюсов

Флюсы выполняют следующие функции:

- физическую изоляцию сварочной ванны от атмосферы;

- стабилизацию дугового разряда;

- химическое взаимодействие с жидким металлом; металла шва;

- формирование поверхности шва.

Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва. Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Необходимая высота слоя флюса для сварки низкоуглеродистых и низколегированных сталей на различных режимах следующая:

| Сварочный ток, А | 200 - 400 | 600 - 800 | 1000 - 1200 |

|---|---|---|---|

| Высота слоя флюса, мм | 25 - 35 | 35 - 40 | 45 - 60 |

В состав флюса вводят элементы-стабилизаторы, повышающие стабильность горения дуги. Введение этих элементов позволяет применять переменный ток для сварки, более широко варьировать режимы сварки.

Химический состав металла шва формируется за счет основного и электродного металлов. Состав флюса также может приводить к изменениям химического состава металла шва. Однако эти изменения возможны, как правило, только в пределах долей процента. Для легирования металла шва применяют керамические флюсы.

Формирующая способность флюсов определяется вязкостью шлака, характером ее зависимости от температуры, межфазным натяжением на границе металл- шлак и т. п. Формирующая способность в значительной степени зависит от мощности дуги. При сварке мощной дугой (ток свыше 1000 А) хорошее формирование обеспечивают "длинные" флюсы, вязкость которых при повышении температуры монотонно уменьшается. При сварке кольцевых швов малого диаметра для предотвращения отекания шлака следует использовать "короткие" флюсы, вязкость которых резко уменьшается с повышением температуры.

Существенное влияние на формирование шва оказывает газопроницаемость флюса, которая определяется размерами частиц и насыпной массой флюса. Рекомендуемые размеры частиц стекловидного флюса в зависимости от мощности дуги, обеспечивающие удовлетворительное формирование шва, приведены ниже.

| Сварочный ток, А | 200 - 600 | 600 - 1200 |

|---|---|---|

| Грануляция частиц, мм | 0,25 – 1,6 | 0,4 – 2,5 |

Классификация флюсов

Флюсы можно классифицировать по:

- способу изготовления;

- химическому составу;

- строению и размеру частиц;

- назначению.

По способу изготовления флюсы подразделяются на:

- плавленые;

- керамические;

- механические смеси.

Плавленые флюсы получают путем сплавления компонентов шихты в электрических или пламенных печах.

Керамические флюсы производят из смесей порошкообразных материалов, скрепляемых с помощью клеящих веществ, главным образом жидкого стекла. Спеченные флюсы изготовляют путем спекания компонентов шихты при повышенных температурах без их сплавления. Полученные комки затем измельчают до требуемого размера.

Флюсы-смеси изготовляют механическим смешением крупинок различных материалов или флюсов. Большим недостатком механических смесей является склонность к разделению на составляющие при транспортировке и в процессе сварки вследствие разницы в плотности, форме и размере крупинок. Поэтому механические смеси не имеют постоянных составов и сварочных свойств и недостаточно надежно обеспечивают получение стабильного качества сварных швов.

В зависимости от химического состава флюсы классифицируют по содержанию:

Низкокремнистые флюсы содержат менее 35% оксида кремния (SiO2). При содержании более 1% оксида марганца (МnО) флюс называют марганцевым. Высококремнистые флюсы содержат более 35% SiО2; в составе безмарганцевых флюсов менее 1% MnO. Особую группу при классификации флюсов по химическому составу занимают бескислородные флюсы.

По степени легирования различают флюсы:

- пассивные (практически не легирующие металл шва);

- слаболегирующие (плавленые);

- и легирующие (керамические).

По строению частиц плавленые флюсы разделяют на:

- стекловидные (прозрачные зерна)

- пемзовидные (зерна пенистого материала белого или светлых оттенков желтого, зеленого, коричневого и других цветов).

Пемзовидные флюсы имеют меньшую насыпную массу (0,7-1,0 кг/дм 3 ), чем стекловидные (1,1-1,8 кг/дм 3 ). Наибольшее применение нашли плавленые флюсы.

В зависимости от назначения и преимущественного применения различают флюсы для электродуговой и для электрошлаковой сварки, а также для механизированной сварки и наплавки углеродистых сталей, легированных сталей, цветных металлов и сплавов. Такое разделение в известной степени условно, поскольку флюсы, преимущественно применяющиеся для сварки и наплавки металлов или сплавов одной группы, могут быть с успехом использованы для сварки и наплавки металлов другой группы. Вместе с тем флюсы, предназначенные для сварки одних цветных металлов или одних марок легированных сталей, могут оказаться непригодными для сварки других цветных металлов или других марок легированных сталей.

Общие требования к флюсу

Флюсы для механизированной сварки должны обеспечивать устойчивое протекание процесса сварки, отсутствие кристаллизационных трещин и пор в металле шва, требуемые механические свойства металла шва и сварного соединения в целом, хорошее формирование шва, легкую отделимость шлаковой корки, минимальное выделение токсичных газов при сварке, а также иметь низкую стоимость и возможность массового промышленного изготовления.

В соответствии с EN 760 сварочные флюсы классифицируют по химическому составу как показано в таблице ниже.

Классификация (типы) флюсов по химическому составу

Al2O3 > 20%; CaF2 (общее содержание фтора) 20%

SiO 2 20%; CaF2 (общее содержание фтора) > 15%

Сочетания флюс-проволока при сварке под флюсом

Если сварочно-технологические характеристики процесса сварки под флюсом определяются в основном свойствами флюса, то механические свойства металла швов и сварных соединений зависят от сочетаний "флюс-проволока".

Получение качественных швов на углеродистых и некоторых низколегированных конструкционных сталях обеспечивается путем использования следующих сочетаний флюсов и сварочных проволок: плавленый высококремнистый марганцевый флюс и низкоуглеродистая или марганцовистая сварочная проволока, плавленый высококремнистый безмарганцевый флюс и марганцовистая сварочная проволока, керамический флюс и низкоуглеродистая или марганцовистая проволока.

При использовании плавленого высококремнистого марганцевого флюса и низкоуглеродистой или марганцовистой сварочной проволоки либо плавленого высококремнистого безмарганцевого флюса и марганцовистой сварочной проволоки последняя должна быть из кипящей или полуспокойной стали. Успокоение металла сварочной ванны и предупреждение пористости при сварке кипящей стали осуществляется в результате введения некоторого количества кремния из флюса в зону сварки. Легирование металла шва марганцем с целью повышения его стойкости против образования кристаллизационных трещин производится через флюс (первое и третье сочетания) или через проволоку (второе и третье сочетания).

Сварочные свойства высококремнистых марганцевых флюсов несколько лучше, чем свойства высококремнистых безмарганцевых. Положительной характеристикой высококремнистых марганцевых флюсов является высокая стойкость сварных швов против образования кристаллизационных трещин. Это обусловливается малым переходом серы из флюсов данного типа в металл шва и сравнительно сильным выгоранием углерода из металла сварочной ванны. Кроме того, на качество шва положительно влияет более низкое по сравнению с марганцовистой проволокой содержание углерода в низкоуглеродистой проволоке, используемой в сочетании с высококремнистыми марганцевыми флюсами. При сварке под ними пористость сварных швов меньше, чем при сварке под высококремнистыми безмарганцевыми флюсами.

Если прочность и химический состав металла шва определяются химическими составами сварочной проволоки и основного металла, то его ударная вязкость в значительной степени зависит от флюса. Высокая ударная вязкость металла шва обеспечивается при его мелкокристаллической структуре, низком содержании неизбежных вредных примесей и неметаллических включений. Для выполнения этих требований во флюсе обычно снижают содержание SiO2. Поэтому при сварке низколегированных сталей преимущественно применяются низкокремнистые флюсы. Дополнительным требованием является возможно более низкое содержание водорода в металле шва. Измельчению структуры металла шва способствует также уменьшение погонной энергии сварки. Однако при этом уменьшается эффективность процесса сварки вследствие увеличения количества проходов.

В процессе сварки современных низколегированных сталей повышенной прочности допускается лишь ограниченный подвод тепла для исключения повреждения структуры основного металла в околошовной зоне. Это требование обеспечивается путем наложения многослойных швов при сварке металла средней и большой толщины. В связи с этим флюсы, предназначенные для сварки таких сталей, должны обеспечивать легкую отделимость шлаковой корки, высокие качество формирования шва и его механические свойства. В результате повышения механических свойств металла шва путем применения соответствующего сочетания флюса и проволоки исключается необходимость наложения неэкономичных тонких швов при многопроходной сварке толстого металла.

Реакции шлак-металл и газ-металл, восстановление и выгорание элементов

Во время сварки плавлением происходит взаимодействие между жидкими шлаком и металлом. Длительность этого взаимодействия обычно очень невелика. При электродуговой сварке она колеблется от 10 с до 1 мин. Взаимодействие прекращается после затвердевания металла и шлака. Несмотря на кратковременность, реакции взаимодействия между шлаком и металлом при электродуговой сварке могут проходить очень энергично, что обусловливается высокой температурой нагревания металла и шлака, большими поверхностями их контактирования и сравнительно большим относительным количеством шлака.

Взаимодействие между шлаком и металлом описывается реакциями вытеснения из шлака в металл одного элемента другим или распределения между шлаком и металлом. Реакции вытеснения преимущественно ведут к обогащению или обеднению металла шва легирующими элементами, реакции распределения - к образованию в металле шва неметаллических включений.

В процессе реакций вытеснения на поверхностях контактирования жидких металла и шлака взаимодействуют атомы металла и молекулы окислов шлака. Весьма существенную роль при этом играют реакции восстановления кремния и марганца:

(МnО) + [Fe] = (FeO) + [Mn]; (SiO2) + 2 [Fe] = 2 (FeO) + [Si].

Символы в круглых скобках обозначают элементы и соединения, находящиеся в шлаке, в квадратных - в металле. При высоких температурах реакции преимущественно идут слева направо (восстановление марганца и кремния из шлака в металл), при снижении температуры - справа налево (окисление марганца и кремния и переход их из металла в шлак). Направление реакций зависит также от концентрации реагирующих веществ. Если в металле сварочной ванны содержится мало марганца и кремния, а в шлаке много МпО и SiO2 и мало FeO, марганец и кремний при высоких температурах (вблизи дуги) восстанавливаются из шлака в металл. Если в металле сварочной ванны много марганца и кремния, а в шлаке нет МпО и SiO2, или много FeO, марганец и кремний окисляются даже в зоне высоких температур сварочной ванны.

Реакции взаимодействия между шлаком и металлом сварочной ванны проходят в условиях быстрого изменения температуры и постоянного обновления состава реагирующих фаз. В связи с этим изменяются как интенсивность прохождения этих реакций, так и их направление. Однако, хотя взаимодействие шлака и металла при сварке не достигает состояния равновесия, оно всегда направлено в сторону его установления.

Интенсивность взаимодействия шлака и металла зависит от режима сварки, причем, наиболее сильно на нее влияют сила тока и напряжение дуги; плотность тока и скорость сварки оказывают малое влияние. Уменьшение силы тока и увеличение напряжения дуги усиливают взаимодействие шлака и металла, увеличивают интенсивность восстановления или окисления кремния и марганца при сварке, усиливают переход серы и фосфора из шлака в металл или из металла в шлак. При автоматической сварке под флюсом заданный режим поддерживается постоянным, в единицу времени плавятся определенные количества электродного и основного металлов, одинаково проходят процессы взаимодействия металлической, шлаковой и газовой фаз при высоких температурах. Благодаря постоянству режима автоматической сварки получается шов стабильного химического состава. Если известны химический состав основного металла и сварочной или присадочной проволоки, а также характер изменения химического состава металла сварочной ванны в результате взаимодействия со шлаковой или газовой фазой, то можно заранее приблизительно рассчитать химический состав шва, который получится при сварке на выбранном режиме.

Обращение с флюсами для сварки и их хранение

Во избежание появления пор в швах влажность сварочных флюсов не должна превышать установленных норм. Влажность флюса АН-60 не должна превышать 0,05%; для остальных марок плавленных флюсов, выпускаемых по ГОСТ 9087-81 не более 0,10%.

Флюсы повышенной влажности просушивают в печах при 100-110°С (стекловидные флюсы) и 290-310°С (пемзовидные флюсы). Фторидные флюсы прокаливают при 500-900°С.

При повторном использовании флюсов размеры их частиц уменьшаются. Поэтому следует периодически просеивать флюс через сито и произоводить сварку под флюсом на меньших сварочных токах.

Под флюсом — значит, качественно и надёжно. Метод сварки металла, разработанный академиком Патоном

Прямой доступ кислорода в сварочную ванну чреват тем, что шов получится некачественным и просуществует недолго: начнётся окисление, образуются трещины. Чтобы избежать этого, усовершенствовали процесс. Один из способов разработал в институте сварки академик Евгений Патон. Электрическая дуга горит между концом проволоки и соединяемым металлом под слоем флюса, который перекрывает доступ кислорода. Отличие от классической электродуговой сварки только в том, что процесс проходит в защитной среде.

Применяется для всех металлов и сплавов, в том числе для неоднородных. Кроме защиты зоны сварки, флюс выполняет ещё одну функцию: стабилизирует электрическую дугу и раскисляет металл.

Государственное регламентирование технологии, типов соединения, характеристики

ГОСТ 8713-79 классифицирует и маркирует буквенными обозначениями подвиды способа соединения под флюсом:

- АФ – на весу. Производится без средств, предотвращающих протекание металла в зазоры между соединяемыми кромками. Если требуется проварить на полную глубину, то это делают в два приёма с обеих сторон шва.

- АФф – на флюсовой подушке. Название способа иллюстрирует суть: под свариваемый стык подкладывают флюс, через огнеупорную подкладку прижимают к стыку прорезиненным шлангом. Подают в трубку воздух под давлением – порошок плотно прижат к изделиям в области шва.

- АФм – на флюсомедной подкладке. Применяется для предотвращения пережога металла кромок, соединения угловых, стыковых и тавровых сопряжений с флюсомедными подкладками, формирующими обратную сторону шва.

- АФо – на остающейся подкладке. Применяется при односторонней сварке, когда нельзя сваривать на флюсовой подушке. Стальные подкладки – гарантия полного провара швов.

- АФп – на медном ползуне. Его конструкция обеспечивает соединение порошковой проволокой с принудительным образованием углового шва. Жидкий шлак образуется по ходу горения дуги, затем всплывает на поверхность.

- АФш — с предварительным наложением подварочного шва. Применяется реже из-за значительных трудозатрат. Упрощает процесс сборки изделия.

- АФк – с предварительной подваркой корня шва. Выполняют покрытым или плавящимся электродом в защитном газе. Глубина провара достигает 1/3 толщины детали.

Сварные соединения – как их определяет государственный стандарт

По ГОСТ 8713-79 сварные швы классифицируются как:

В свою очередь, они подразделяются на соединения:

- с отбортовкой кромки;

- без скоса;

- со скосом одной кромки;

- с криволинейным скосом одной кромки;

- с ломаным скосом одной кромки;

- с двумя симметричными скосами одной кромки.

Технология автоматической сварки под флюсом

Подготовительные операции: очистка места соединения от ржавчины, грязи и других посторонних включений металлической щеткой и шлифовальным кругом. Процесс идёт автоматически, оператор задаёт только один из режимов, перечисленных выше.

Флюс насыпают слоем 50-60 мм. Дуга скрыта под массой порошка и горит в его жидкой среде. Этот метод ведётся чаще на токе высокой плотности, поэтому используют автоматы с постоянной скоростью подачи проволоки. Она извлекается из бобины автоматически, как и флюс, который предварительно засыпают в специальный резервуар.

Особенности технологического процесса, материалы

Сварочная дуга горит в облаке газа, образованном плавлением и испарением флюса. Когда она гаснет, расплавленный порошок остывает и образует шлаковую корку. Его засыпают перед дугой слоем шириной 40-80 мм и длиной 40-100 мм. Неиспользованный материал отсасывается обратно в бункер и запускается повторно.

В промышленных масштабах сваривают проволокой или ленточными электродами. В качестве флюсов выступают искусственные силикаты: закись марганца, окиси магния, алюминия, кальция.

Процесс более экономичный, чем ручная электродуговая сварка, потому что коэффициент использования тепла дуги выше. Нет вредного воздействия на зрение и органы дыхания оператора – дуга скрыта под слоем порошка.

Недостаток – отсутствие возможности сваривать вертикальные швы.

Оборудование: принцип действия

Для работы этим методом существует два типа аппаратов:

- Электродная проволока подаётся с постоянной скоростью и не зависит от напряжения на дуге.

- Напряжение на дуге регулируется автоматически, от него зависит скорость подачи электродной проволоки.

На установках с постоянной скоростью сварочный ток подбирают в соответствии со временем подачи гибкого электрода, напряжение – изменением внешней характеристики источника питания.

Примерная стоимость сварочных аппаратов на Яндекс.маркет

Настройки остальных параметров процесса – вылета электрода и высоты флюса – одинаковы для обоих типов аппаратов и зависят от конструкционных особенностей самих установок.

Что такое сварка под флюсом, как происходит процесс и какой вид флюса и режим выбрать для сварки разных металлов?

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

По способу изготовления флюсы бывают:

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Оборудование для автоматической сварки

В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки флюса в процессе сварки, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки.

Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления. Это условие в процессе сварки может нарушаться различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др. Чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы, сконструированные по двум основным принципам: автоматы с переменной скоростью подачи электронной проволоки, зависящей от изменения дугового промежутка, и автоматы с постоянной скоростью подачи электронной проволоки. Автоматы с переменной скоростью подачи электродной проволоки имеют относительно сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Более широкое применение получили автоматы с постоянной скоростью подачи электродной проволоки.

Электродвигатель, обеспечивающий через редуктор и подающие ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна, независимо от длины (следовательно, и напряжения) дуги. Саморегулирование осуществляется так.

Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току). Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, то есть к восстановлению установленного режима сварки. Если же длина дуги увеличится, то напряжение возрастет, и в соответствии с внешней характеристикой источника тока сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

Технические характеристики сварочных тракторов

Процесс саморегулирования осуществляется нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6–8 %.

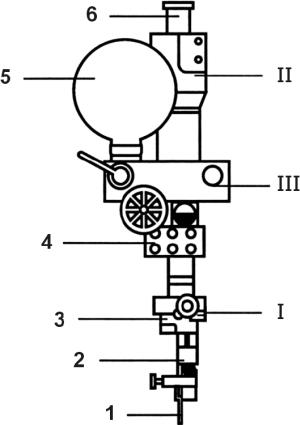

Автоматические головки АБС состоят из трех узлов (рис. 83). Первый узел – сварочная головка – включает электродвигатель, механизм подачи проволоки с правильным механизмом, токоподводящий мундштук, корректировочный механизм для направления головки по шву и трехкнопочный пульт управления. Набор сменных шестерен механизма подачи позволяет изменять скорость подачи электродной проволоки в пределах от 28,5 до 225 м/ч.

Рис. 83.

Сварочный аппарат типа АБС:

I узел: 1 – мундштук; 2 – правильное устройство; 3 – подающий механизм; 4 – пульт управления; II узел: 5 – катушка; 6 – флюсоаппарат; III узел – самоходная тележка

Второй узел – подвесной механизм – состоит из подъемного механизма для подвески и вертикального подъема сварочной головки, флюсоаппарата для подачи флюса в зону дуги и отсасывания неиспользованного флюса обратно в бункер и кассеты с электродной проволокой.

Третий узел представляет собой самоходную тележку, состоящую из электродвигателя, от которого движение через фрикционное устройство, червячные передачи и одну сменную пару шестерен передается ведущим бегунам тележки. Сменные шестерни позволяют изменять скорость перемещения тележки, то есть скорость сварки, в пределах 13,5–112 м/ч.

Головка АБС предназначена для сварки стыковых, угловых и нахлесточных швов. При этом узлы, входящие в головку АБС, позволяют использовать ее как подвесную неподвижную и как самоходную.

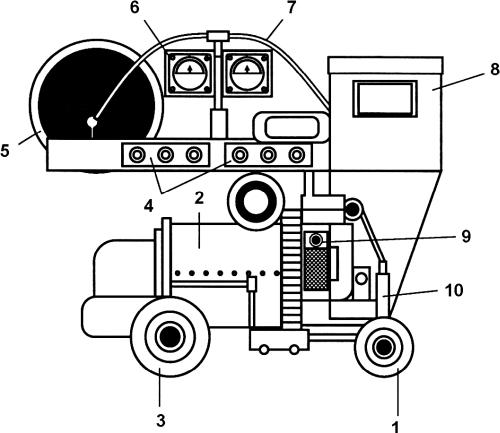

Сварочный трактор является более эффективным и маневренным сварочным аппаратом. Он представляет собой автоматическую головку, установленную на самоходной тележке, которая перемещается с помощью электродвигателя по свариваемому изделию или по направляющему рельсовому пути вдоль свариваемого шва. Трактор ТС–17М (рис. 84) применяется при изготовлении и монтаже различных строительных конструкций (ферм, мачт, балок), при сварке под флюсом наружных и внутренних кольцевых швов, при сварке труб и резервуаров диаметром более 800 мм (тракторы других марок незначительно отличаются от ТС–17М – рис. 85). Им можно производить сварку всех видов швов в нижнем положении.

Рис. 84.

Сварочный трактор ТС–17М:

1 – направляющие колеса; 2 – электродвигатель для подачи электродной проволоки и передвижения трактора; 3 – ведущие колеса; 4 – пульт с кнопками управления; 5 – кассета с электродной проволокой; 6 – электроизмерительные приборы; 7 – электродная проволока; 8 – бункер для флюса; 9 – механизм подачи проволоки; 10 – мундштук

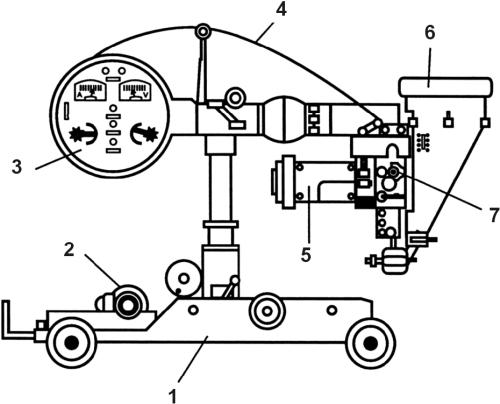

Рис. 85.

Сварочный трактор АДС–100–2:

1 – самоходная каретка; 2 – электродвигатель; 3 – пульт управления с кассетой для проволоки; 4 – электродная проволока; 5 – электродвигатель механизма подачи проволоки; 6 – бункер для флюса; 7 – механизм подачи проволоки

Трактор имеет один электродвигатель трехфазного тока, который приводит в движение механизм подачи электродной проволки и механизм передвижения трактора вдоль свариваемого шва. Подающий механизм состоит из понижающего редуктора и двух роликов (ведущего и прижимного), между которыми протаскивается электродная проволока. Механизм передвижения трактора состоит из редуктора и двух ведущих бегунов, вал которых соединен с редуктором фрикционной муфтой. Наличие сменных шестерен позволяет в широких пределах изменять скорость подачи электродной проволоки и скорость передвижения трактора в соответствии с режимом сварки. В комплекте трактора имеется два токопроводящих мундштука. Для электродной проволоки диаметром 1,6–2,0 мм применяют трубчатый мундштук с бронзовым наконечником, смещенным к оси трубки, который обеспечивает хороший электрический контакт с электродной проволокой. Для электродной проволоки большего диаметра применяют мундштук с двумя бронзовыми контактами, между которыми перемещается проволока. Правка электродной проволоки осуществляется специальным правильным механизмом.

Трактор снабжен двумя бункерами для флюса: один бункер применяют при сварке вертикальным электродом, а второй – при сварке наклонным электродом. Толщина насыпаемого слоя флюса устанавливается вертикальным перемещением патрубка, по которому подается флюс в разделку кромок. Если сваривают стыковой шов без разделки кромок, то трактор направляется вручную.

Если сваривают шов с разделкой кромок, то на одну из штанг подвески устанавливают копир, состоящий из двух последовательно расположенных роликов, которые при сварке катятся по разделке кромок и тем самым направляют трактор вдоль свариваемого шва.

При сварке угловых швов «в лодочку» копировальным элементом служит ролик, закрепленный на специальной штанге и катящийся по углу свариваемого шва.

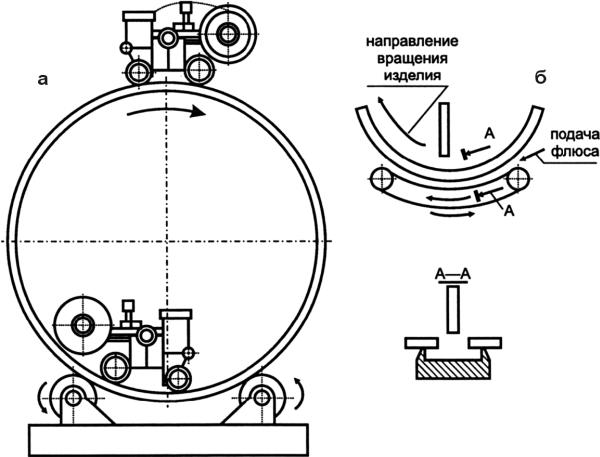

Трактор имеет трехкнопочный пульт управления. Кроме того, есть дополнительный пульт управления, используемый при сварке кольцевых швов на цилиндрических изделиях (котлы, цистерны, резервуары), для управления электродвигателем стенда. На стенде вращается свариваемое изделие (рис. 86).

Рис. 86

. Стенд сварки швов (а) и флюсоременная подушка (б)

Рассмотрим и шланговый полуавтомат (рис. 87).

Рис. 87.

Схема поста полуавтоматической сварки под флюсом:

1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор

Он сочетает универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом. Полуавтоматическая установка производит только подачу электродной проволоки в зону дуги, а перемещение дуги вдоль свариваемого шва осуществляет сварщик с помощью специального электрододержателя. Сварка производится при повышенных плотностях тока до 200 А/мм 2 , что позволяет применять электродную проволоку диаметром 1,2–2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, уменьшается необходимый расход электродной проволоки на единицу длины разделки кромок. При этом не только повышается производительность процесса сварки, но и значительно сокращается расход электроэнергии.

В сварочном производстве получили большое распространение шланговые полуавтоматы типов ПШ–5, ПШ–54.

Шланговый полуавтомат типа ПШ–54 состоит из источника тока, шкафа управления, кассеты с электродной проволокой, механизма подачи проволоки, гибкого шланга, который заканчивается держателем. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины. Подача электродной проволоки осуществляется с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и поджимным роликами протаскивается электродная проволока. Переключением шестерен коробки скоростей можно изменять скорость подачи электродной проволоки в пределах 78–600 м/ч. Шланговый провод длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки по центральному каналу в зону дуги. В шланг вмонтированы провод для подвода сварочного тока и провода управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока. Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления.

Включение электродвигателя для подачи электродной проволоки и тока сварочной цепи у полуавтомата типа ПШ–54 производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки достигается удалением держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги. В полуавтоматах типа ПШ–5 включение и выключение электродвигателя механизма подачи электродной проволоки и тока сварочной цепи производят пусковой кнопкой на рукоятке.

Шланговый полуавтомат типа ПДШ–500 имеет по сравнению с полуавтоматами ПШ–5 две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС–1000.

Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и нажимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки.

Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На специальной панели тележки установлены измерительные приборы и устройства управления.

Полуавтомат типа А–1197 служит для сварки под флюсом и в среде углекислого газа как сплошной, так и порошковой проволокой. Полуавтомат имеет модификации: А–1197С – подающий механизм с асинхронным электродвигателем, а регулирование скорости подачи осуществляется сменными зубчатыми шестернями; А–1197П – подающий механизм с электродвигателем постоянного тока, обеспечивающий плавное регулирование скорости подачи электродной проволоки. Номинальный сварочный ток – 500 А. Диаметр электродной проволоки 1,6–3,5 мм. Скорость подачи электродной проволоки 90–900 м/ч. Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва.

Техническая характеристика шланговых полуавтоматов

Шланговый автомат типа АДШ–500

имеет два типа самоходных головок: ГСА–1–2 и ГСА–2–2. Головка типа ГСА–1–2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50–160 мм. Головку типа ГСА–2–2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Она прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150–600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством.

Автомат позволяет производить сварку со скоростью 10–65 м/ч. Флюс подается в зону сварки пневматически. Контрольные приборы – амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки – смонтированы на корпусе механизма подачи электродной проволоки. Вес самоходной головки составляет 10–12 кг.

Разработан способ шланговой многоэлектродной сварки. Он предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6–2,0 мм. Это позволяет применять сварочные токи до 800–1000 А и тем самым значительно повышать производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва. Для этой цели применяется легированная сварочная проволока.

Установки и приспособления, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные.

Универсальные установки и приспособления применяют при разнообразных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и приспособления разрабатывают и применяют при серийном и массовом производствах. Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами. Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем работ по разметке и проверке сборки свариваемого изделия.

Сварка под флюсом (SAW)

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- -79 "Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы" -75 "Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами" -70 "Швы сварных соединений из двухслойной коррозионно-стойкой стали" -78 "Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы".

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 - 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям - подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги - переменный, для другой - постоянный).

Читайте также: