Струбцина трехосевая для сварки

Обновлено: 04.10.2024

При выполнении сварочных работ в одиночку бывает очень неудобно (или даже невозможно) приварить нужный элемент в определённом месте конструкции. Отличными помощниками в решении данной проблемы выступят специальные струбцины для сварки, с которыми мы подробнее ознакомимся в этой статье.

Особенности

Струбцина для сварки – это специальное приспособление, которое служит в качестве фиксатора некоторых частей в момент сварки или обработки. Указанное устройство максимально крепко сопрягает отдельные элементы свариваемой конструкции, что значительно облегчает практически любую работу с ними.

Конструктивно такое изделие состоит из двух основных частей: рамы и подвижного устройства, которое прижимает свариваемые элементы. За счет изменения расстояния между рамой и подвижной деталью происходит плотный захват свариваемых поверхностей. В качестве прижимного механизма может применяться винт с резьбой или рычаг.

Изменяя силу затяжки, возможно регулировать плотность прижима элементов сварки, что необходимо при фиксации тяжелых заготовок.

Угловые струбцины применяются для стыковки заготовок труб под разными углами. Такое изделие – самое распространенное, поскольку применяется практически везде. Оно вполне подойдет для сварочных работ в домашних условиях, в сфере сборки металлоконструкций, а также в промышленном производстве. Исходя из необходимого угла струбцина может иметь постоянный угол стыка или возможность регулировки наклона деталей.

У угловых струбцин для сварки имеется ряд неоспоримых преимуществ. Рассмотрим их.

- Для повышения жесткости соединений применяется толстостенный металл. За счёт этого уменьшается вероятность изгиба сварочного шва от перегрева металла или иной деформации в процессе работы.

- В конструкции прочных струбцин применяются обмедненные резьбовые детали. Это делается для того, чтобы расплавленные брызги металла не разрушали резьбу, а прижимной механизм прослужил максимально дольше.

- Применение описываемого устройства позволяет сварщику не держать свободной рукой одну из свариваемых деталей, а жесткая фиксация дает возможность работать электродом под любым углом.

Качество выполнения сварочных работ зависит не только от навыков самого сварщика, но и от инструмента, который он использует в работе.

Применяя такой дополнительный инструментарий, как струбцины, можно не только в разы уменьшить время выполнения поставленной задачи, но и избавиться от необходимости подгона и натяжки заготовок для дальнейшей работы.

Разновидности

Сегодня существует огромное количество разнообразных струбцин, используемых для определенных типов фиксации. Рассмотрим самые распространенные виды этих приспособлений, которые можно найти в любом магазине со сварочным оборудованием.

- Корпусные струбцины. Такой зажимной механизм может быть использован для фиксации заготовки на различных косых и параллельных поверхностях. Свое название это приспособление получило из-за того, что прижим выполняется всем корпусом. Изделие представляет собой 2 металлических бруска, соединенных между собой металлический пластиной с одной стороны. Один из брусков жестко закреплен на конце металлической пластины, а второй имеет дотягивающий винт и свободно движется вдоль всей пластины. Чтобы выполнить зажатие детали, необходимо свести оба бруска, а затем прижимным винтом дожать оставшееся расстояние. Этот вид струбцин считается самым распространенным в сварочном деле.

- Винтовая струбцина. Тоже довольно популярный инструмент. Он имеет массу вариантов исполнения, но принцип работы остается неизменным: прижим выполняется благодаря затягиванию винта. Это изделие может быть выполнено в виде корпусного зажима. В таком случае прижимной болт проходит сквозь брус, а пятак выполнен в виде губы. Хороший инструмент такого типа должен быть выполнен из инструментальной стали путем ковки. Кованные вещи имеют закалку и повышенную прочность, что обеспечивает изделию долговечность.

- Магнитная струбцина (магнитный уголок). Это еще один распространенный вид фиксаторов среди сварщиков, поскольку предназначен для предварительной фиксации двух металлических профильных труб и имеет возможность быстрой подгонки без необходимости раскручивания прижимных винтов. Описываемое приспособление может иметь различные геометрические формы (треугольник, квадрат, пятиугольник).

- Струбцина с трещоткой. Внешний вид напоминает большую прищепку для белья. Зажимается от руки, а наличие храпового механизма не позволяет разжиматься обратно. Для ослабления зажима необходимо нажать на специальную кнопку на ручке.

- Вакуумные струбцины. Представляют собой 2 ручных вакуумных насоса, закрепленных на металлической раме параллельно друг другу. Такая струбцина бывает трехосевая. Описываемое изделие применяется для стыковки двух листов металла.

- G-образная струбцина. Хорошо подходит для выполнения сварочных работ. Такие конструкции выполняются из инструментальной стали, что обеспечивает им повышенную прочность и долговечность. Устройство может надежно зафиксировать между собой сразу несколько нужных элементов, с которыми ведутся сварочные работы.

- С-образная струбцина. Это та же G-образная струбцина, но только у неё имеется возможность захвата делали с большим удалением от края стола.

- Трубные. Основой конструкции такого устройства является металлическая трубка с неподвижной губой, а подвижная губа имеет стопорный механизм. Прижим осуществляется винтом, который располагается на неподвижной губе. Может применяться для сваривания швеллеров.

Как выбрать?

Перед покупкой струбцины нужно понимать, что не существует какого-то единого (универсального) вида прижимного механизма, который подойдет на все случаи в жизни. Каждая из разновидностей этих приспособлений предназначена для определенных задач.

- Если вам потребуется сварить 2 детали под углом в 90 градусов, а у вас под рукой только G-образные струбцины, решить поставленную задачу с их помощью будет очень нелегко, особенно, если вы свариваете круглые трубы.

- Угловая струбцина тоже не поможет, если нужно сварить между собой 2 листа металла в одной плоскости.

Поэтому к выполнению определенных сварочных работ нужно подходить ответственно, зная точно, какой вид вспомогательного инструмента понадобится в том или ином конкретном случае.

Когда тип нужной струбцины будет определен, необходимо произвести выбор по качеству исполнения инструмента.

Обратите внимание на площадь и толщину прижимных губок: чем они шире и толще, тем большее усилие при зажиме могут выдержать (а площадь ещё обеспечит и надежный захват заготовки). Это очень важные параметры, которые нельзя недооценивать, поскольку во время сварки от перегрева металл очень часто заметно уводит, а недобросовестно закрепленные струбцины позволят свариваемым деталям сдвигаться. Это неминуемо приведет к браку или к дальнейшей натяжке заготовки для последующего приваривания.

Нужно обратить внимание на резьбу и исполнение винтовых соединений. Как говорилось ранее, желательно, чтобы они были обмедненными – это лучшее решение. А также посмотрите на имеющийся шаг резьбы – чем он крупнее, тем больше усилия на зажим может выдержать гайка. Лучше всего выбирать максимальный шаг, поскольку такое изделие прослужит гораздо дольше.

Размер струбцины не менее важен в выборе идеального инструмента. Тут все индивидуально, поэтому выражение «больше» в данном случае вовсе не означет «лучше». Слишком большая струбцина не может быть применена в маленькой конструкции, а маленькой, вероятно, может не хватить для зажатия габаритного элемента. Именно поэтому размер приобретаемой струбцины должен исходить из максимальной ширины двух свариваемых деталей (плюс небольшой зазор).

Обзор струбцин Bessey смотрите далее.

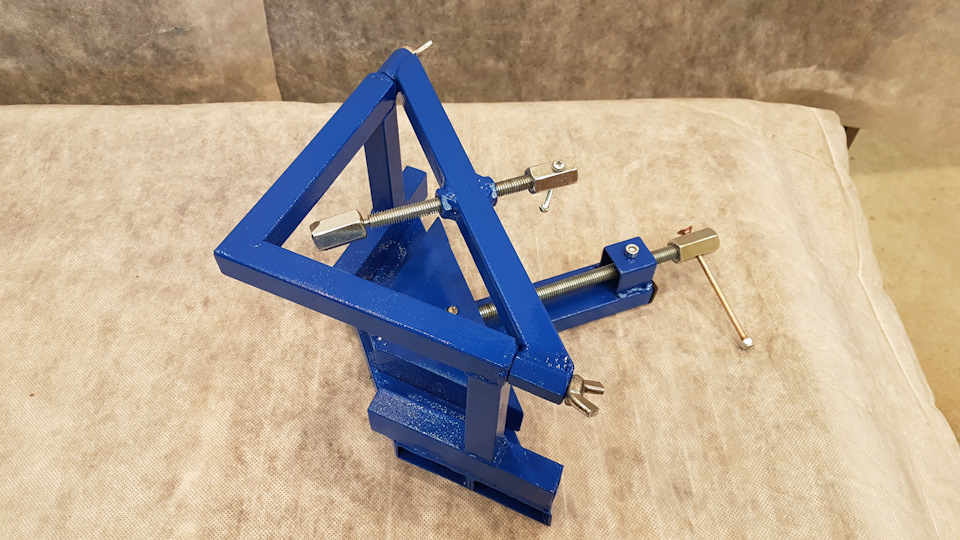

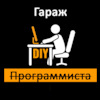

Самодельная трехосевая угловая струбцина .

У меня уже есть две самодельных угловых струбцины, об их изготовлении я писал здесь, в работе они оказались очень удобными, но двух штук явно не хватает. Поэтому я сделал еще две штуки, но решил чуть-чуть расширить их функциональные возможности, и сделал их трехосевыми.

Процесс изготовления самих струбцин описывать не буду, т.к. об этом уже писал, и ничего там не поменялось, те же материалы и размеры. Поэтому опишу только процесс изготовления упора и прижима для 3 оси.

Для изготовления понадобились: профильная труба 20х20, шпилька м10, гайки с прессшайбой М10, проходные гайки М10, гайки барашковые М10, болт М5 и болт М4.

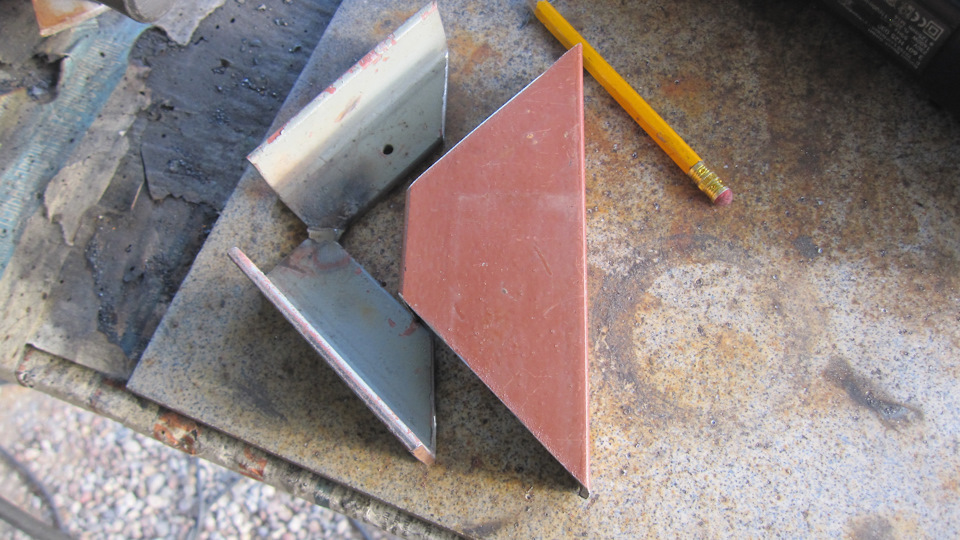

От профильной трубы отрезал 2 заготовки длинной 17 см, для верхнего упора, и 2 заготовки длинной 10 см. для ножек упора. детали верхнего упора закрепил в сделанной струбцине и сварил.

К упору с помощью струбцины приварил боковые ножки.

В результате получился вот такой упор, проверил все углы после сварки.

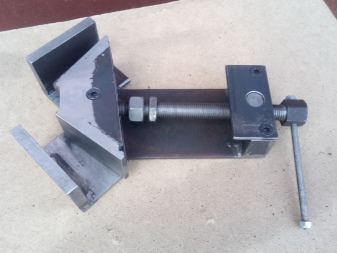

Зажал струбциной две профильных трубы и приставил к ним третью по 3 оси, угольником проверил все углы и плоскости, после тщательного выравнивания всю конструкцию зафиксировал с помощью магнитов и струбцин.

Все аккуратно приварил, варил прихватками, чтобы всю конструкцию не увело куда-нибудь в сторону.

Из той же профильной трубы 20х20 разметил и отрезал прижимную планку 3 оси.

по краям которой приварил проходные гайки М10.

В торцы верхнего упора вставил гайки М10 с прессшайбами, и с помощью болтов М10 прикрутил к ним прижимную планку, зафиксировал все это струбциной и обварил гайки.

На прижимной планке наметил середину,

просверлил отверстие М10, вставил шпильку М10 и зафиксировав ее гайками м10 с 2 сторон обварил эти гайки.

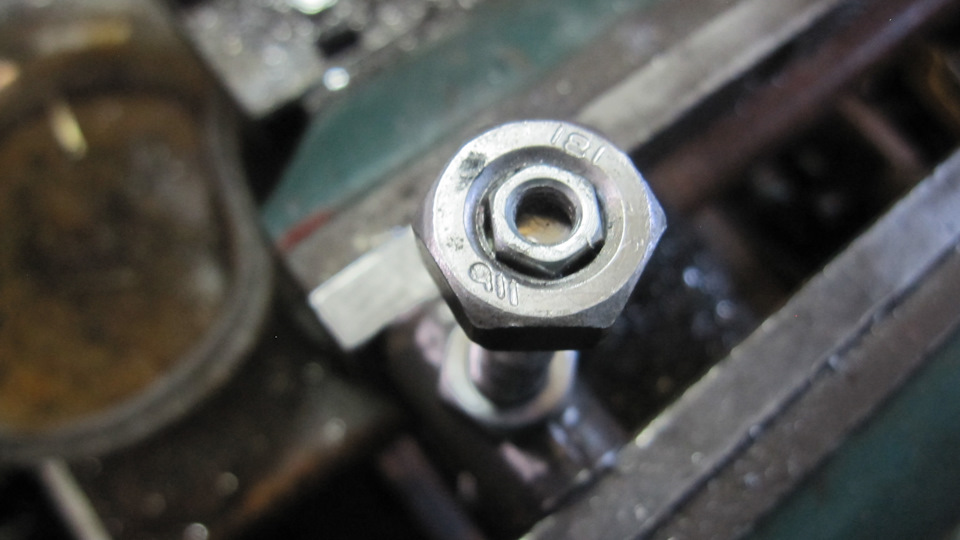

Используя кондуктор из гайки м10 и вставленной в нее гайки М5 с прессшайбой, просверлил в шпильке М10 отверстие М4,5 и нарезал в нем резьбу М5.

У проходной гайки М10 УШМ вырезал угол 45 гр. для использования в качестве прижима 3 оси.

И приварил к ней снизу гайку М5 с прессшайбой, которую потом рассверлил до М5.5. и используя болт М5 под внутренний 6 гранник прикрутил эту гайку к шпильке М10.

На конец шпильки накрутил еще одну проходную гайку М10, просверлил в ней отверстие М4.5 и вставив в него винт М4 получил вороток. Собрал все это в цельный узел.

Собрал готовую струбцину.

И произвел контрольную сварку.

После чего проверил все углы. Все углы в норме.

Струбцину опять разобрал и покрасил.

После сушки, произвел окончательную сборку.

Пользоваться такой струбциной удобно, если нужно сварить только нижний угол, то прижимную планку верхнего узла можно и не снимать, туда пройдут заготовки размером до 70х70, хотя обычно я такие и не варю, максимум было 50х50.

Теперь у меня 4 угловых струбцины, 2 простых и 2 3 осевых, сваривать прямоугольные элементы будет намного проще и быстрее.

Более подробно можно посмотреть в видео.

Угловые струбцины для сварки и столярки, по мотивам интернета…

Если говорить про сварочные работы, можно и вполне удобно использовать магнитные фиксаторы.

Хотя у нас в стране они стоят далеко не бюджетно, а сила их магнитов оставляет желать большего…но все же это удобно.

Но есть одно но…они никак не препятствуют деформации деталей и геометрии конструкции при сварке.

При работе со столярными изделиями, разумеется магниты бесполезны.

Можно купить (а сейчас наверное все можно купить…даже совесть и душу) угловые струбцины…

Многие среди моих знакомых просто "писяют кипятком" от STANLEY…есть у меня так же продукты этой фирмы…по молодости гнался за "брендом", не задумываясь стоит ли оно того.

Когда-то и была приобретена угловая струбцина от стенли…

По меркам стенли это товар бюджетный, хотя стоит значительно дороже чистокровных китайцев.

Ну так вот, как и все от стенли что у меня есть, это обычный, ничего из себя не представляющии ЭТАКОГО продукт.

Если конкретно про эту струбцину, у нее даже углы в двух плоскостях не 90 градусов…что на мой взгляд не красит "именитую" фирму…при том что в дешевых TOPEX есть 90 хотя бы в одной плоскости.

Ну и болт на эту стенли и вообще.

Речь о другом.

Когда-то на ютюбе увидел забавные струбцинки в исполнении одно из тысяч украинских кулибинов.

Долго не доходили руки чтобы собрать весь металлический мусор в закоулках и сделать что-то подобное.

Изделия сделал действительно из мусора по сути…обрезки профильной трубы…обрезки шпилек, которые непременно остаются при работах…

Единственно что счел нужным купить, это буковые ручки.

Их реально было проще купить чем что-то делать )

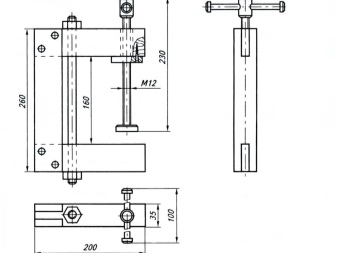

В общем что-то описывать нет смысла, по картинкам все понятно.

Из отходов сварил платформу

На нее уже приваривал уголки…главное, в отличии от "заводских" "именитых" изделий, соблюсти точность углов, во всех плоскостях.

В дело идет все, что по хозяйски жалко было выбросить )

Втулки от старых сайлентблоков пригодились как нельзя кстати.

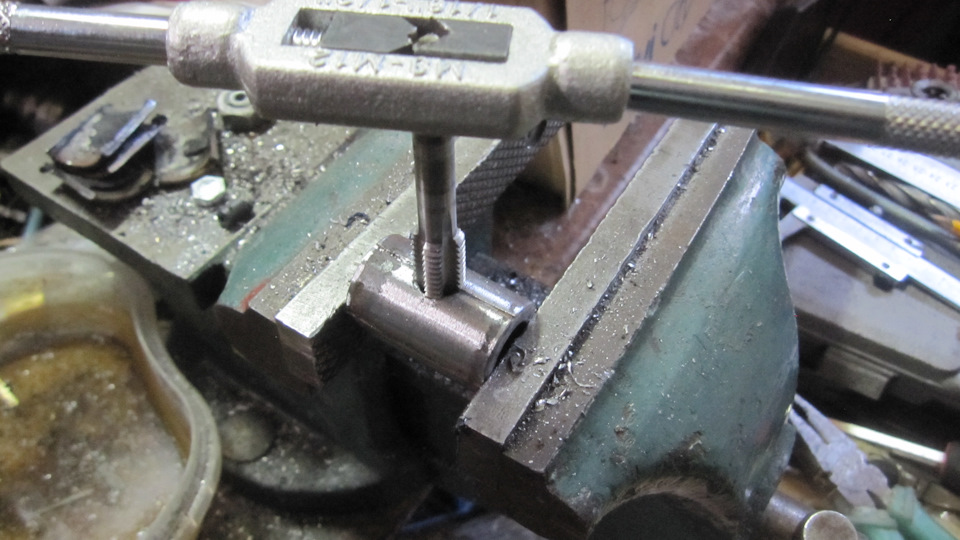

Больше всего из потраченного времени, заняло рождение прижимной подвижной части.

В одной из двух нужных для данного изделия втулок, нарезал резьбу под шпильку…в моем случае шпилька М10…в большей я смысла не вижу.

Две втулки нужны для создания двух шарнирных соединений.

Хоть и делалось все из мусора по сути, но делать тяп-ляп не хотелось…не совсем мой это подход.

Можно было запорную часть шпильки просто и быстро обварить и все…но решил делать болтовое соединение, на случай возможной разборки.

Для сверления отверстия в шпильке, также применил изобретение коллективного разума…

Шпилька М10…по этому гайка М10…в нее впрессована гайка М4…

Навернув гайку на шпильку получается простой, примитивный, но абсолютно рабочий кондуктор для сверления.

Ну и отверстие под резьбу…аккуратное…по центру.

Так как все делалось без чертежей и расчетов, то без примерки никуда.

Для заднего шарнира пошли в ход валяющиеся в изобилии высверленные заклепки от шаровых.

Что удобно в такой конструкции, что работать можно разными размерами профильной трубы или брусков.

Ну убедившись в полной работоспособности, начал все собирать.

Очистил с большего, покрасил.

Ручки покрыл маслом.

Изделиями полностью доволен, даже не жалко потраченных 6-7 часов на их создание.

Теперь только думаю…как же я до этого жил без них )

p.s. не титьками и пелотками на драйве жив человег…

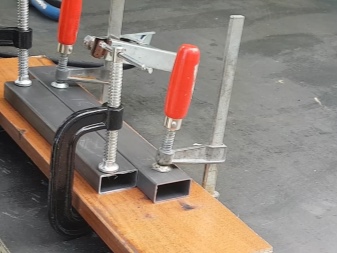

Трехосевая угловая струбцина

Трехосевая угловая струбцина позволяет сваривать трубы под прямым углом в трех плоскостях. Очень удобно, когда нужно сделать стеллажи, полки и другие прямоугольные изделия.

Сначала я сделал 2D и всего в двух экземплярах, но быстро понял, что лучше иметь трех-осные и для всех 4 углов сразу. Работа ускорилась в разы! Теперь текущий проект ускорится — пили да приваривай!

PS. Размеры есть на фото и под фото

Этот кондуктор из уголков 25*25 — он больше подходит для профтрубы 20*20. Обратите вниамание на вырез в углу, это чтобы можно было не только угол сварить, но и пропусить туда часть профиля, если нужно угол делать внутри изделия. Главное не заварить сам кондуктор))

Вот этот кондуктор из уголка 32*32 и вырез в углу позвляет просунуть уже профиль до 50*50. Но большой кондуктор неудобен на маленьком профиле, как оказалось…

Поэтому были сделаны две пары разных кондукторов, но чтобы их обязательно 4 штуки было. Сразу выставляешь вертикаль и варишь все сразу. Рекомендую, очень удобно!

Купить или сварганить самому?

Комментарии 33

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Чтобы сварить кондуктор — нужен кондуктор. Вопрос о курице и яйце не праздный.

Ну не прямо так))

Если я правильно понимаю, то можно профильную трубу (две штуки) вставить в кондуктор, отметить по срезу затем отпилить и получится ромбовидный стык под 90 град?

В целом можно) но проще сначала отпилить под 45 прямо на стойке для болгарки. Кстати, есть фрагмент в видео, когда полосу распускал на укосины

ромбовидный срез под 45 непросто сделать стойке

Прекрасная идея! Практически конвейерный кондуктор! Нарезал, приложил, прихватил, и обварил! 👍

Благодарю! Так и планировалось)

Сколько и чего я не переварил за всю жизнь, лучше сварочных столов ничего не попадалось 😂

Мечта! Пока не по карману… Увы, приходится изгаляться тем, что есть. Да и такой стол для хобби дорогое удовольствие. Я ведь чисто для себя все это делаю

Если собрать две три разовых конструкции, можно и с обычным уголком, даже не магнитным. Вопросы начинаются в повторяимости деталей, когда маломальская серия… Говорю, как бывший начальник производства двойного назначения

Совершенно верно вы подметили! У меня по прикидкам до 100 углов будет сварено. Поэтому и заморочился с кондуктором)

это не кондуктор. под мерию делается именно кондуктор. куда вставляются элементы, прихватывается, разбирается кондуктор и полная сваркп

megasvarshik

Я делаю по другому. Беру лист лдсп и к нему прикручиваю напиленые рейки. Остаётся только вставить металл и обварить

Ну отдельный удерживающий кондуктор никто и не запрещает:-) Тут вопрос точности, если таковая интересует конечного пользователя… Я обычно в серию собирал рамки: скурпулезно с проверкой диагоналей и углов один образец, который после этого жёстко фиксировался к сварочному столу, а к этой рамке уже приваривались удерживающие планки. Тот же кондуктор, что на вашем фото, только стальной и меньше места занимал, зато массу проводил лучше, чем дерево😂Собирай, как говорится где угодно

А если прихреначить магниты то ваще супер будет

С деревом косяк — магниты не липнут XD

Так что с деревом эти уголки прям ваще идеально.

Ну, так то да, опять же, вы где покупаете бамбуковые электроды для сварки дерева? Алишка ? Ссылочкой не поделитесь ?

Бамбуковые не очень — самые дешёвые и крайне китайские. Плохо сваривают. Лучше наши — сосновые — тоже дешёвые, но сваривают куда круче.

Можно и так. Но я специально не стал вообще никаких креплений делать, струбцинами гораздо удобнее быстрее зажать

Один фиг утянет)

Поэтому и уголком контролирую. Но все равно намного быстрее работа пошла

Где текст и фото? Сами свои видосики смотрите.

Какой текст нужен ? Как я уголок прикладывал и что при этом чувствую?))

Текст с фото о том что есть в видео.

Простое изделие ведь) самую суть сразу на фото видно. Тут просто нечего расписывать.

Раз нечего расписывать, так и видео не нужно.

Ну раз вам нечего читать, то и комментировать не стоит.

Раз вам нечего писать, то и посты создавать не стоит.

Как раз написать есть что, но по существу. А вы раздули, будто изделие супер сложное и вам совершенно не ясно, как и что тут делать нужно.

Тут профильное сообщество и большинству достаточно посмотреть изображение, чтобы понять, как эту приспособу можно сварганить. Поэтому, предоставьте мне самостоятельный выбор, что и сколько писать.

Но ради вас, я добавил подписи к фоткам. Надеюсь, теперь у вас больше не будет ко мне претензий)) без обид

Наверное что-то наподобие:

Друзья! Доброго времени суток!

Пока все спамили социальные сети "Шуфутинским и его хитов про 3 сентября", Я решил ехать на рыбалку на Дон, выше по течению города Ростов — на — Дону, так как в черте города мест не сыскать, любит уж народ у нас рыбачить

Выехал из дома рано, 2 часа дороги и вот на месте. Место для меня новое, осмотрелся, и решил сначала ловить рядом с местными, пляж, песочек. Но как потом понял песочек это лишь удобно сидеть, так как в этом месте дистанция получилась 70+ и сильное течении, что кормушку 110 грамм несло до Азовского моря

Решил пойти по берегу и пробить маркером более перспективное место ловли, что мне удалось.

Дистанцию нашёл более интересную, 26 метров небольшая ступенька. Решаю остановится там, так как дальше глубина не больше и на 26 держится кормушка 80 грамм уверенно., дальше всё же течение сильно.

Замешиваю корм от компании Дунаев, Карп натурал и Дунаев-Фадеев лещ, очень актуальный корм в конце августа и сентября.

С первого заброса влетает карась грамм на 500, и я понимаю что сегодня будет жарко)))

Так и вышло рыбалка удалась на славу, душу отвёл. Садок не брал с собой, и рыбу изначально выпускал, затем решил в ведро насобирать карасей для фото, так как они живучие.

Хорошо работал червь и иногда кукуруза с одним белым опариком. Крючком ловил от Гамакатсу 8 размера, он не оставлял шансон даже сазанам. Из 5 поклёвок рыжего, 3 было реализованы, а две нет, лишь по тому что тупо отрывались поводки 0,18 диаметра.

Корм отработал на все 100%, так как ловил без живого компонента.

Как сделать угловую струбцину для сварки?

Угловая струбцина для сварки – незаменимый помощник при соединении двух фрагментов арматуры, профтрубы или обычных труб под прямым углом. Со струбциной не сравнятся ни двое слесарных тисков, ни двое ассистентов, помогающие сварщику выдержать точный угол при сварке, предварительно проверенный линейкой-угольником.

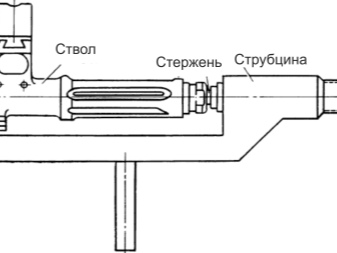

Устройство

Угловая струбцина, изготовленная своими руками, или заводская устроена следующим образом. Не считая её модификаций, позволяющих сварить две обычные или профильные трубы под углом в 30, 45, 60 градусов или любым другим значением, данный инструмент отличается размерами под разную ширину труб. Чем толще прижимные кромки, тем толще и труба (или арматура), с помощью которой можно соединить её части. Дело в том, что свариваемый металл (или сплав) выгибается при нагревании, которым неизбежно сопровождается любая сварка.

Исключение – «холодная сварка»: вместо расплавления краёв свариваемых секций применяется состав, отдалённо напоминающий клей. Но и здесь струбцина нужна, чтобы соединяемые детали не нарушились по требуемому углу их взаиморасположения.

Струбцина включает в себя подвижную и неподвижную части. Первая – это сам ходовой винт, стопорные и ходовые гайки и прижимающая прямоугольная губка. Вторая – рама (основа), закреплённая на несущем листе стали. Запас хода винта регулирует ширину зазора между подвижной и неподвижной частями – большинство струбцин работают с квадратными, прямоугольными и круглыми трубами от единиц до десятков миллиметров в диаметре. Для более толстых труб и арматуры применяются иные приспособления и инструменты – струбцина их не удержит при наложении прихватывающих точек или отрезков будущего шва.

Для вращения винта применяют рычаг, заведённый в оголовок. Он может быть подвижным (пруток сдвигается в одну из сторон полностью), либо ручка делается Т-образной (прут без оголовка приваривается к ходовому винту под прямым углом).

Для обездвиживания изделий во время сварки применяются также G-образные струбцины, соединяющие профтрубу или квадратную арматуру общей толщиной до 15 мм.

Большая толщина до 50 мм подходит для F-образных струбцин. Для всех разновидностей струбцин нужен надёжный стол (верстак) со строго горизонтальной поверхностью.

Чертежи

Чертёж самодельной прямоугольной струбцины для сварочных работ обладает следующими её габаритами.

- Ходовая шпилька – болт М14.

- Вороток – арматура (без фигурных рёбер, простой гладкий прут) диаметром 12 мм.

- Внутренняя и наружная прижимные детали – профтруба от 20*40 до 30*60 мм.

- Ходовая полоса 5-миллиметровой стали – до 15 см, с шириной отрезка до 4 см приваривается к основной пластине.

- Длина каждой из сторон угла наружных губок – 20 см, внутренних – 15 см.

- Квадратный лист (или его половина в виде треугольника) – со стороной 20 см, под длину наружных губок струбцины. Если используется треугольник – его катеты по 20 см, прямой угол обязателен. Листовой отрезок не даёт раме нарушить свой прямой угол, это её усиление.

- Коробчатая сборка на конце полосы листовой стали направляет ход струбцины. Состоит из квадратных отрезков стали 4*4 см, к которой приварены стопорные гайки.

- Треугольные полосы, усиливающие подвижную часть, ввариваются с обеих сторон. Подбираются по размеру внутреннего свободного места, образованного прижимной губкой, со стороны ходового винта. К ней приваривается и ходовая гайка.

Итак, для изготовления прямоугольной струбцины нужны:

- лист стали толщиной 3-5 мм;

- отрезок профтрубы 20*40 или 30*60 см;

- шпилька М14, шайбы и гайки под неё;

- болты М12, шайбы и гайки под них (опционально).

В качестве инструментов используются такие.

- Сварочный аппарат, электроды. Защитная каска, задерживающая до 98% света электродуги, обязательна.

- Болгарка с отрезными дисками по металлу. Обязательно используйте защитный стальной чехол, закрывающий диск от разлёта искр.

- Перфоратор с переходной головкой под обычные свёрла по металлу или более малогабаритная электродрель. Нужны также свёрла диаметром меньше 12 мм.

- Шуруповёрт с насадкой-гайковёртом (опционально, зависит от предпочтений мастера). Можно применять и разводной ключ под болты с головкой до 30-40 мм – такими ключами пользуются, например, водопроводчики и газовики.

- Линейка-угольник (с прямым углом), строительный маркер. Выпускаются незасыхающие маркеры – на масляной основе.

- Резак для нарезания внутренней резьбы (М12). Используется, когда имеются цельные куски квадратной арматуры, а дополнительные гайки раздобыть не удалось.

Также, возможно, потребуются молоток, пассатижи. Раздобудьте самые мощные плоскогубцы, рассчитанные на серьёзную нагрузку.

Изготовление

Разметьте и распилите профильную трубу и лист стали на составные детали, сверяясь по чертежу. Отрежьте от шпильки и гладкой арматуры нужные куски. Последовательность дальнейшей сборки струбцины состоит в следующем.

- Приварите наружные и внутренние отрезки профтрубы к отрезкам листовой стали, выставив прямой угол с помощью прямоугольной линейки.

- Приварите отрезки стали друг к другу, собрав квадратную П-образную деталь. Вварите в неё стопорные гайки. Просверлите сверху в ней отверстие, приварите к стопорным гайкам дополнительную фиксирующую гайку и вкрутите в неё болт. Если использовался кусок квадратной арматуры (например, 18*18) – просверлите в нём несквозное отверстие, нарежьте внутреннюю резьбу под М1 Затем приварите коробчатую деталь в сборе к продолговатому отрезку стали, а сам отрезок – к раме.

- Приварите ходовую гайку к неподвижной части струбцины – напротив стопорной вкрутите ходовой винт. Проверив, что винт крутится свободно, выкрутите его и обточите конец, толкающий взад-вперёд подвижную его часть – резьба должна быть убрана или подтуплена. Закрепите на свободном конце винта вороток.

- В месте присоединения винта к подвижной части сделайте простейшую втулку, приварив кусок профтрубы или пару пластин с предварительно просверленными отверстиями на 14 мм.

- Вкрутите ходовой винт повторно. Чтобы шпилька (сам винт) не вышла из втулочных отверстий, приварите к винту несколько шайб (или колец из стальной проволоки). Это место рекомендуется регулярно смазывать – для предотвращения стирания слоёв стали и разбалтывания конструкции. Профессиональные механики устанавливают вместо обычной шпильки ось с резьбой и гладким концом, на котором ставится стальная чашка с шарикоподшипниковым комплектом. Приварите также дополнительную гайку – под прямым углом к оси.

- Собирая втулку, рекомендуется приварить верхнюю пластину и зафиксировать всю конструкцию болтом в последнюю очередь, когда вы убедитесь в работоспособности струбцины.

- Проверьте надёжность креплений и сварных швов. Испытайте струбцину в работе, зажав два куска трубы, арматуры или профиля. Убедитесь, что угол зажимаемых деталей – прямой, проверив его угольником.

Струбцина готова к работе. Уберите свисающие, выпирающие участки швов при помощи их обточки на пильном/шлифовальном диске болгарки. Если применяемая сталь не является нержавеющей, рекомендуется покрасить струбцину (кроме ходового винта и гаек).

Как сделать угловую струбцину для сварки, смотрите далее.

Читайте также: