Стыковая сварка листов пнд

Обновлено: 15.05.2024

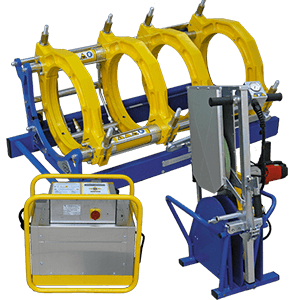

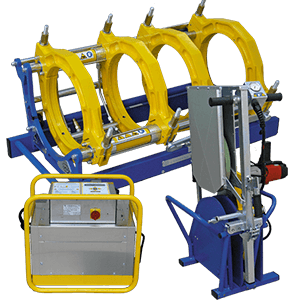

Рассмотрим более подробно процесс сварки встык ПНД, ПЭ труб на следующих моделях аппаратов ZHCB-160, ZHCB-250, ZHCB-315, ZHCB-400 ,ZHCB-500. А именно: подготовка к сварке, процесс сварки, завершающие операции.

Вступление.

Настоящая инструкция по эксплуатации основывается на действующих правилах, касающихся машин и оборудования для стыковой сварки термопластов. С целью предотвращения опасных ситуаций на всех этапах эксплуатации устройства, прежде всего особое внимание уделено аспектам безопасности труда. Важно знать что инструкцию следует внимательно прочитать перед началом эксплуатации. Так же ее следует использовать во время запуска устройства и всегда держать под рукой. Соблюдение всех вышеперечисленных рекомендаций обеспечит достижение трех основных целей:

- Обеспечение правильной работы машины;

- Предотвращение опасности ранения оператора при работе с изделием;

- Предотвращение повреждения устройства.

Важно! Прежде чем приступить к работе с устройством, необходимо тщательно ознакомиться с настоящей „Инструкцией по эксплуатации”.

Введение.

Сварка встык заключается в соединении двух торцов пластиковых труб (выполненных например из: полиэтилена ПЭ или полипропилена ПП и др.), нагретых до определенной температуры. После чего следует сжатие нагретых торцов с соответствующим усилием, без применения дополнительных соединяющих элементов. Условием правильного выполнения процесса сварки встык является контроль за состоянием параметров, таких как:

- Усилие прижима (достигается путем регулирования давления в гидроагрегате);

- Температура нагрева;

- Продолжительность последовательных этапов технологического процесса.

Свариваемые элементы должны быть выполнены из одного вида материала. Более того, толщины их стенок должны соответствовать друг другу. Другими словами: соединяемые элементы должны принадлежать к одним размерной группе и классу давления.

Основные требования к процессу сварки.

Стыковая сварка должна производиться с соблюдением следующих условий:

- Прежде всего, температура окружающей среды в зоне сварки должна составлять от 0 C до +40 C. При высокой влажности воздуха, ветреной или дождливой погоде, а также при низких или высоких температурах необходимо накрыть места сварки с помощью палатки (тента);

- Концы свариваемых элементов (торцы труб), должны быть закупорены защитными пробками, чтобы предотвратить быстрое охлаждение нагреваемых поверхностей потоками воздуха, а также избежать возможного попадания загрязнений в зону сварки;

- Положение труб следует выровнять с помощью роликовых упоров, которые облегчают перемещение труб;

- Торцы свариваемых труб следует обработать перед процессом сварки. После чего не трогать их руками;

- Перед каждой сваркой поверхность нагревательной плиты следует очистить и промыть соответствующим чистящим средством для тефлоновой ткани PTFE (например этанолом);

- Температура нагревательной плиты должна контролироваться. Температура, установленная на регулировщике, должна иметь параметры, рекомендованные для данного свариваемого материала трубы. Информацию, касающуюся температуры сварки, должен предоставить поставщик трубы. В общем случае, для ПНД труб следует брать значение T = 210 C ± 10 C, как оптимальное для осуществления сварки встык.

- Необходимо произвести оценку каждого выполненного шва, которая заключается в контроле над геометрией полученного грата по следующим критериям:

- Общая ширина грата (B);

- Впадина между валиками грата (k>0);

- Смещение (несовпадение) кромок свариваемых элементов (a <0,1s).

Составление протокола.

- Тип и фабричный номер сварочного аппарата;

- Номер сварочного аппарата. Фамилия, Имя, Отчество исполнителя работ или код сварщика;

- Дату выполнения сварки;

- Атмосферные условия (например: температура окружающей среды, осадки и так далее);

- Параметры свариваемых труб: диаметр и толщина стенки, тип материала;

- Значения основных параметров цикла сварки таких как: давление, температура нагревательной плиты, продолжительность отдельных этапов;

- Оценку выполненной сварки – ширину полученного шва.

Так же сварочный аппарат должен содержаться в технической исправности и чистоте. Более того, устройство должно иметь действующую оценку технического состояния, выданную сервисным отделом производителя. Срок годности нового изделия составляет один год с момента продажи. После годовой эксплуатации сварочный аппарат подлежит процедуре “калибровка изделия”, после проведения которой выдается соответствующий документ.

Краткая инструкция по эксплуатации к сварочным аппаратам типа ZHCB КРАТКАЯ ИНСТРУКЦИЯ.

Соблюдение этих условий и требований, обеспечит получение таких соединений, прочность которых отвечает критериям и требованиям стандартов качества.

Подготовка к сварке.

Перед началом работы на машине нужно проверить: правильно ли функционируют предохраняющие устройства, не заблокированы ли подвижные части, наличие видимых дефектов а так же правильную установку всех компонентов.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель.

Для получения качественного сварного шва необходимо выполнить следующие действия:

- При неблагоприятных погодных условиях установить защитную палатку над запланированным местом сварки;

- После чего установить сварочный аппарат вместе с комплектующими вблизи места проведения сварки. Выберете как можно более сухое и чистое место. Если строительная площадка болотистая, то сварочный аппарат надо расположить на паллете или досках;

- Подвести к месту выполнения работ источник питания 230В (+5%, -10%), 50Гц от энергосети или от генератора тока с соответствующей мощностью;

- Расположить центратор в месте выполнения сварочных работ. Подготовить зажимы требуемого размера в зависимости от размера соединяемых элементов. Для этого нужно открыть зажимы и при необходимости установить соответствующие редукционные кольца. После чего закрепить зажимы с помощью крепежных винтов;

- Симметрично зафиксировать элементы, предназначенные для сварки, таким образом, чтобы по отношению к краям зажимов они выступали минимум на 3 см. В случае, если установка соосности вызывает трудности, необходимо под свариваемые элементы установить подставки для труб, с помощью которых можно регулировать высоту их опоры;

- Подключить главный провод питания к розетке с заземлением, используя исправный трехжильный провод (или удлинитель);

- Проверить положение выключателя дифференциального тока (защищающего также от токов перегрузки), который должен находиться в положении “1”, а затем включить главный выключатель, т.е. перевести в положение “1”;

- Нельзя использовать двухжильный провод питания. Обязательно применять трехжильный удлинитель.

Процесс сварки.

Процесс сварки встык ПНД, ПЭ труб можно разделить на три основных этапа:

- Подготовительные операции;

- Сварка;

- Заключительные операции.

Подготовительные операции

Установка начального давления (давления перемещения) p1.

Необходимо отрегулировать (установить необходимый режим работы) и измерить минимальную величину давления перемещения. Это необходимо для преодоления внутреннего сопротивления устройства, т.е. трения ведущих и цилиндров, а также внешнего сопротивления, связанного с необходимостью перемещать (тянуть) трубы. Измерение начального давления p1 следует выполнить следующим образом:

- Проверить, находится ли спускной клапан в закрытом положении;

- Установить сервоприводы блока крепления-соединения в центральное положение;

- Отвинтить клапан DBD до такого положения, чтобы рабочее давление имело значение меньшее, чем давление перемещения;

- Держа рычаг к прижиму (сервоприводы не движутся). Затем необходимо завинчивать клапан DBD до момента, пока система управления будет позволять перемещать трубы в обоих направлениях;

- Прижать трубы друг к другу и в моменте контакта отсчитать на манометре величину давления. Эту величину необходимо сохранить в памяти, как p1, поскольку она будет необходима для дальнейшей работы.

Важно! Надо обратить особое внимание на провода питания и электрические элементы аппарата: нагревательную плиту и торцеватель. Система питания должна иметь соответствующий предохранитель!

Установка давления торцевания pf.

Давление на фрезеровочный диск должно быть таким, чтобы начался процесс торцевания, но не происходила остановка двигателя торцевателя, что в результате может привести к его повреждению. Давление, при котором необходимо выполнять торцевание, рассчитывается по формуле:

где p1 – начальное давление, p2 – табличное давление для свариваемой трубы.

Торцевание торцов соединяемых труб.

Прежде всего извлеките торцеватель из инструментальной подставки (стенда). Затем установите соответствующим образом на центратор, предохраняя его защёлкивающим устройством от выпадения. Приблизьте концы труб к фрезерному диску. При этом осуществляя давление, необходимое для начала торцевания так, чтобы осуществлялась стружечная обработка обоих закрепленных в сварочном аппарате элементов. Обработку следует осуществлять до момента, когда образующаяся стружка будет непрерывной, а её максимальная толщина составит 0,2 − 0,3 мм. После отодвигания концов от фрезерного диска и выключения торцевателя, следует снять блокировку. Затем торцеватель извлечь и убрать в инструментальную подставку. В случае возникновения ситуации остановки двигателя, необходимо отодвинуть концы труб от фрезерных дисков, а двигатель (дрель) выключить. Затем снизить давление прижима. Фрезерованную торцевую поверхность, а также внешнюю и внутреннюю поверхности труб очистить от остатков стружки чистой сухой тряпкой. Стружку, попавшую внутрь, устранить с помощью щипцов.

Проверка правильности подготовки поверхности.

Подготовленные описанным выше способом поверхности приблизить друг к другу. После чего проверить параллельность стыкуемых торцов, которая не может отклоняться более, чем на 0,3 мм. В ином случае повторить торцевание. Проверить также соосность торцов обоих свариваемых элементов, которая не может превышать 10% от толщины стенки (0,1e). В случае необходимости, вращать один из элементов вокруг оси так, чтобы поставленное выше условие было соблюдено. Затем произвести установку торцов при помощи передвижных роликов.

Важно! Нельзя прикасаться пальцами к торцованным, т.е. подготовленным для сварки поверхностям. Если это произошло, необходимо очистить поверхности при помощи спирта или повторно выполнить торцевание. При выполнении швов на действующем водопроводе для чистки применять только безвредные для человека вещества (напр., чистый этиловый спирт).

Нагрев плиты.

Разогревание нагревательной плиты всегда должно происходить в инструментальной подставке. Нагревательную плиту необходимо подключить к источнику электрического тока в начале сварочного процесса, устанавливая ее температуру на необходимое согласно технологическим рекомендациям значение: Рекомендуемая температура сварки для труб из ПЭ, ПНД и ПП: 2100 C (± 100C).

Установка давления сварки.

Сила прижима в процессе сварки прежде всего определяется давлением pI. Оно учитывает сопротивление движению и силу прижима, зависящую от площади сечения свариваемых труб. Это давление рассчитывается по формуле:

где: p1 – начальное давление, p2 – табличное давление для заданной трубы.

Установка давления pI производится следующим образом:

- Прижать торцы свариваемых труб друг к другу до стабилизации давления на манометре;

- Рычаг переключен в позицию прижима;

- Удерживая кнопку прижима, завинчивать клапан DBD до момента достижения значения давления pI.

Важно! При данном давлении будут осуществляться процессы предварительного нагрева и охлаждения. До завершения процесса нельзя регулировать давление клапаном DBD. При выставлении давления спускной клапан должен быть полностью закрыт.

Сварка.

Процесс сварки встык ПНД, ПЭ труб осуществляется следующим образом:

Предварительный нагрев.

Нагретую до надлежащей температуры нагревательную плиту необходимо вложить между двумя свариваемыми элементами. К вставленной таким образом нагревательной плите прижать свариваемые концы с давлением pI. Это давление поддерживается и контролируется при помощи манометра в процессе нагрева до момента образования грата высотой h, определенной в таблице параметров для свариваемой трубы.

Важно! Время получения грата не нормировано. Оператор так долго поддерживает уровень давления pI, пока грат не проявится по всей окружности стыка, и его высота не достигнет необходимого значения. Только после этого нужно снизить давление и начать отсчет времени для этапа основного нагрева.

Основной нагрев.

После получения грата прежде всего необходимо снизить величину давления в системе при помощи спускного клапана до значения:

где: p1 – начальное давление (определяется согласно п.1) p2 – табличное значение давления для заданной трубы (в таблице p3 = 0,1 p2).

Снизив давление таким образом, следует выполнить второй этап сварки, время t2 которого определено в таблице параметров для свариваемой трубы.

Извлечение нагревательной плиты.

После окончания этапа основного нагрева (по истечении времени t2) необходимо в течение времени, не превышающего t3 (согласно таблице сварки), отделить нагретые торцы труб от нагревательной плиты, извлечь нагревательную плиту и оставить в состоянии покоя.

Важно! Время извлечения нагревательной плиты нужно сократить до минимума. При извлечении плиты нельзя допустить загрязнения или переохлаждения нагретых торцов труб. Промедление при извлечении плиты, вода, снег или другие загрязнения могут нанести вред шву (сварке). При возникновении сомнения следует охладить торцы и начать процесс заново.

Сварка и охлаждение готового сварного шва.

После быстрого удаления нагревательной плиты необходимо вновь соединить торцы труб друг с другом. Когда торцы соприкоснутся, оставить ручку в позиции прижима на время охлаждения, которое должно быть не меньше t5 (согласно таблице параметров для свариваемых труб).

Важно! Во время охлаждения нужно контролировать значение давления прижима. Когда шов остынет и затвердеет, можно отключить устройство от сети главным выключателем, а потом и от генератора. Нагретый шов нельзя охлаждать воздухом или водой. Охлаждение рекомендуется производить в течение времени t5 (по таблице параметров). Оказывать нагрузку на шов или укладывать готовый трубопровод можно только по истечении времени t5.

Заключительные операции.

Контроль выполненной сварки.

По истечении времени охлаждения t5 необходимо снизить давление прижима до нулевого значения, а затем извлечь соединенные трубы из центратора. После внешнего осмотра необходимо измерить полученный грат B и сравнить его с табличными значениями. В случае сомнения относительно качества выполненного сварного шва, необходимо его вырезать и выполнить сварку еще раз согласно вышеуказанному описанию.

Составление протокола сварки.

В протоколе сварки должны содержаться следующие сведения: № сварки, дата и время, параметры трубы, данные сварщика и параметры процесса сварки (отдельные давления (p1, p2, pI, pII), времена (t1, t2, t3, t4, t5), температура нагревательной плиты и окружающей среды). После окончания работы сварочную машину ZHCB необходимо почистить и поставить в надлежащее место вместе с комплектом оснащения.

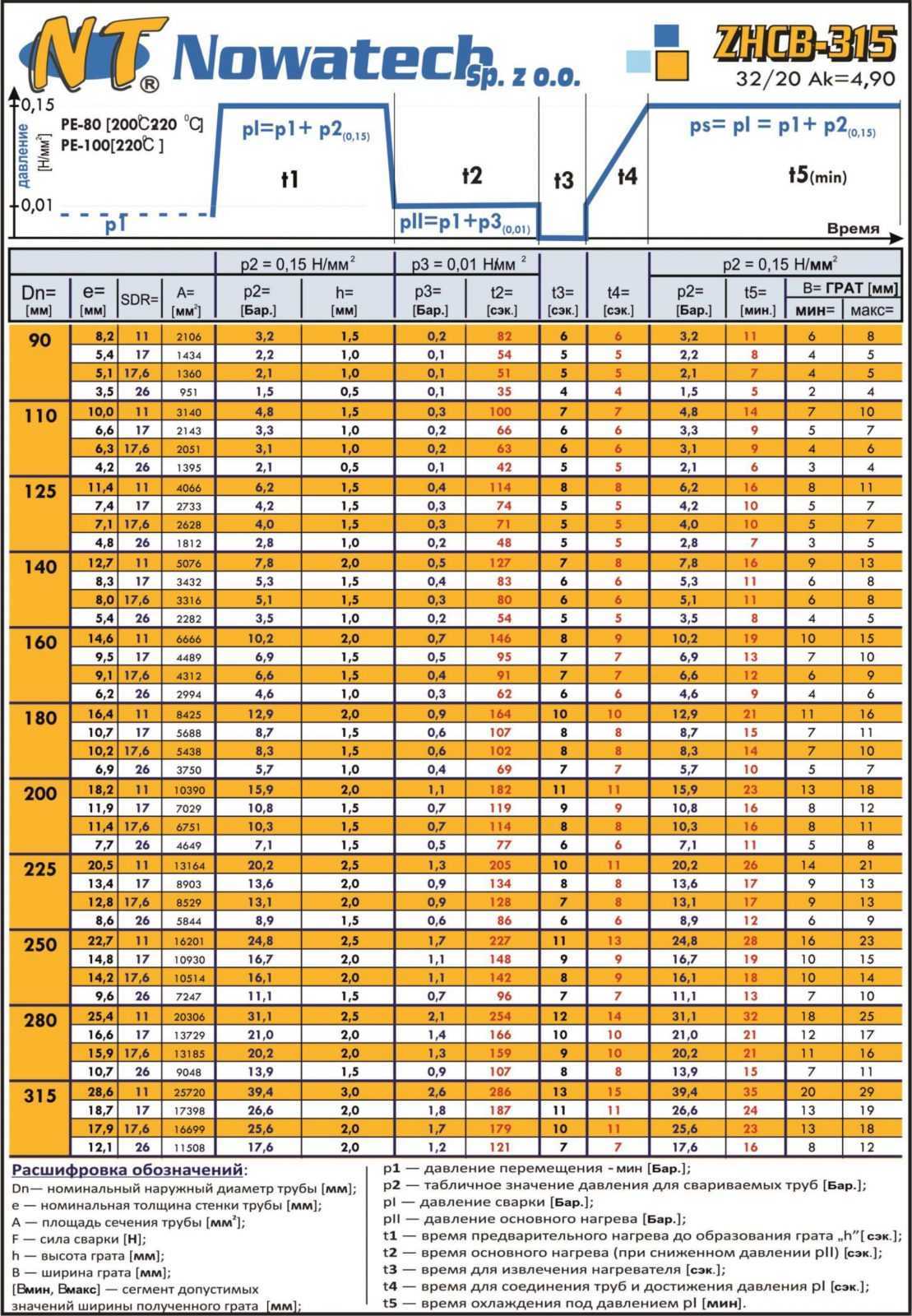

Ниже приведена таблица параметров для свариваемых труб 90 -315.

Таблица сварки и параметров.

Цены на сварку труб

Стыковая сварка ПНД труб РЕ100/80 SDR 7.4-33

Минимальная стоимость работ выполненных за одну рабочую смену 15000 руб.

Минимальная стоимость работ выполненных за одну рабочую смену

Стоимость аренды генератора 12кВа/3фазы/380В 6000руб./смена

Электромуфтовая сварка ПНД труб РЕ100/80 SDR 7.4-26

Стоимость аренды генератора 6кВа/1фаза/220В 4000руб./смена

Сварка полиэтиленовых газопроводов

Стыковая

(стыковая сварка полиэтиленовых газопроводов осуществляется на аппаратах высокой степени автоматизации французской фирмы J.Sauron S.A.)

Минимальная стоимость работ выполненных заодну рабочую смену 18000 руб.

Электромуфтовая

Сварка ручным экструдером

Стоимость монтажа трубопроводов

Цена сварки полиэтиленовых труб достаточно высока, но любой специалист объяснит Вам, почему такие услуги не могут стоить дешево. Как показывает практика, многие из тех, кто решил сэкономить и обратиться в мелкие строительные фирмы, впоследствии вынуждены нанимать профессионалов для устранения недоделок, поломок, исправления ошибок. Это не только многократно увеличивает затраты, но и приводит к потере времени, которое в бизнесе оценивается очень высоко.

Факторы формирования стоимости

Смета на выполнение работ составляется только после визита нашего специалиста на объект. Он оценивает состояние старых труб ПНД, если таковые имеются, собирает информацию, необходимую для организации сварки на каждом конкретном участке. Общая стоимость будет определяться с учетом следующих факторов.

- Удаленность объекта. В оплату будут включены транспортные расходы по доставке труб, необходимого оборудования и рабочей бригады.

- Протяженность трассы. Чем длиннее и сложнее трубопровод, тем дороже его монтаж.

- Глубина заложения. Если требуется локальная сварка труб, например для ремонта повреждений, то при глубинной прокладке придется привлекать спецтехнику для подготовки траншеи. Это увеличит сумму в смете.

- Количество стыков и способа их соединений. Работа со съемными полиэтиленовыми фитингами более простая и стоит дешевле. Сварка труб встык – более надежный, но и более дорогой способ. Оптимальный метод соединения выбирает специалист после осмотра участка.

Рассчитать ориентировочную цену сварки труб ПНД Вы можете по нашим прайсам. Чтобы оформить заказ на услуги, позвоните специалистам ООО «СитиВелд» по телефону или воспользуйтесь формой обратного звонка.

Сварка полиэтилена: оборудование для сварки листового полиэтилена.

Один из наиболее известных способов соединения полиэтилена – его сварка. Данный способ является самым эффективным и востребованным. Сварку возможно производить благодаря способности полиэтилена под воздействием температуры изменять свое состояние от твердого до жидкого (термопластичность) и прочности материала. Сварка листового полиэтилена (иногда его называют целлофан, это неправильно) совершается под углом 90° либо встык.

Способы

Соединение отдельных элементов полиэтилена производится посредством их нагрева до температуры плавления с параллельным сдавливанием. Слои спаиваются, образуя сварной шов. После охлаждения выходит крепкое неразъемное соединение.

Важно знать! Температура плавления полиэтилена находится в зависимости от его толщины (от 30 до 200 микрон).

При сваривании пленки в домашних условиях требуется придерживаться технологического режима. Получить надежный шов довольно легко. При проведении сварочных работ надо соблюдать такие требования:

- соединять следует только одинаковые по техническим параметрам материалы, их химсостав не должен различаться;

- поверхность требуется очистить от загрязнений и примесей;

- грамотно подбирать режим температуры: недостаточно высокая сварит материал с низкой прочностью; слишком высокая – деформирует стык.

Повторная сварка не делается по прежним краям. Для дальнейшей работы их подрезают. До начала процесса требуется организовать рабочее место и материал.

Чтобы швы спайки были по возможности ровными и малозаметными, необходимо серьезно подойти к вопросу и подобрать такой метод пайки, который станет для вас в большей степени комфортным и доступным.

Есть наиболее популярные способы сварки полиэтилена.

Диффузионная сварка

Это один из особенно эффективных методов соединения листового полипропилена. Такой способ осуществляется на специально оснащенном сварочном оборудовании. Сваривание полипропиленовых листов производится путем укладки 2 фрагментов на агрегат и их фиксирования. Концы листов будут придавливаться к электронагревателю. Для получения хорошего результата листы требуется прогревать долгое время. После достижения оптимальной температуры листы придавливаются фиксатором.

Шов, который образуется посредством оснащения для сварки, будет очень крепким и надежным.

Важное условие при таком способе – чистота и низкая влажность воздушных масс в помещении.

Этот способ подходит для листов любой ширины и позволяет соединять листовой полипропилен в рулоны. При больших объемах диффузионная сварка будет крайне необходимой.

Сварка посредством экструдера

Экструзионный метод пайки листового полиэтилена базируется на подаче на свариваемый участок расплавленного полимерного присадочного материала (пруток полипропиленовый круглый 4 мм для сварки) под давлением. Такой способ подразумевает наличие специального инструментария: экструдера. Этот аппарат оборудован различными насадками, которые дают возможность спаивать очень сложные и массивные конструкции. Положительным моментом является то, что аппарат имеет небольшие габариты. Экструдер оборудован автоподачей нагретого воздуха, что дает возможность размягчать листы и предотвращать какие-либо дефекты при сваривании. Такой способ подразумевает оперативность в работе, поскольку по причине высокой температуры (приблизительно 270°С) вероятна деформация внутренних слоев материала.

При такой технологии не нужно специального помещения, и сварка осуществляется непосредственно на рабочем месте в силу компактности аппарата.

Шов, выполненный посредством экструдера, считается 2 по прочности после сварочного агрегата. Минусом подобного способа считается потребность объединять полипропилен идентичной структуры, класса, иначе стыки будут выходить некрепкими и неровными.

Контактная сварка

Этот способ является одним из самых несложных и экономичных, с его помощью получается качественный стык. Принцип заключается в том, что соединяемые листы полиэтилена укладываются внахлест и разогреваются потоком горячего воздуха либо горячим клином до температуры плавления. Горячий воздух должен быть разогрет до установленных показателей, при которых полиэтилен начинает расплавляться. Потом листы пленки состыковываются между собой специальными прижимными роликами.

Аналогичный принцип работы и у горячего клина – нагревательного элемента. Вследствие контактной сварки пленки образуется сварочный шов, набирающий 80–90% прочности основного материала. Следовательно, используя такую методику, вы получите крепкий одинарный либо двойной шов.

Применяют также устройство, аналогичное строительному фену. Оно разогревает пленку горячим воздухом и расплавляет ее.

Приспособление обладает небольшим весом и высокой мощностью. Его нетрудно переносить, что дает возможность работать с ним в различных условиях.

Сварка пленки паяльником

В домашних условиях для пайки небольших фрагментов полиэтилена можно выполнить сварку пленки паяльником. Обычное бытовое нагревательное устройство на 40–60 Вт после модернизации жала можно использовать для пайки полиэтилена. Жало обычно заменяют алюминиевым либо медным прутом. Зона соприкосновения необходима маленькая: до 2 мм. Удобно, когда имеется радиус скругления кромки, так как обеспечивается размеренность перемещения инструмента.

Хорошо заточенное жало делает проще процедуру сварки: параллельно совершается спайка материала и обрезание кромок. Готовое жало закрепляется в паяльнике посредством винта. Иногда для надежности конец жала не оставляют круглым, его плющат, а потом монтируют в пропил. Самодельное устройство для сварки применяется при расфасовывании маленьких партий метизов, создании нестандартной упаковки. С его помощью очень просто изготовить оболочку для пульта, чехол для девайса.

Паять фрагменты пленки обычным жалом некомфортно, так как очень большая зона контакта, формируется неаккуратный стык с наплывами.

Случается прилипание нагретого полиэтилена, множество прожогов, не гарантируется надежность соединения.

Простой вариант жала – алюминиевая либо медная пластинка 2–3 мм толщиной. Один ее конец фиксируют в паяльнике, а другой закругляют и затачивают. К пленке его придавливают под углом 35–45°. Взамен паяльника возможно применение прибора для выжигания. Он создан по тому же принципу.

Оборудование

Отечественная промышленность выпускает специализированные аппараты для сваривания полиэтилена. Самый доступный из них – электрический прибор ПП-40. Он очень похож на паяльник, только его жало выглядит немного другим образом: оно отдаленно напоминает конек для бега. Посредством данного устройства можно осуществить высококачественную сварку по любому прямому либо сложному очертанию.

Имеются агрегаты для пайки швов длиной от 500 до 1000 мм. Это оснащение нашло применение для сваривания наполненных продуктами пакетов и штучных товаров. Имеется промышленное оснащение, способное спаять швы длиной от 1100 до 2500 мм. Все сварочные агрегаты характеризуются несложностью конструкции, надежностью в эксплуатации, производят крепкие швы.

А также для сваривания пленки в домашних условиях может использоваться специализированная насадка, которая фиксируется на электроутюге.

Этот элемент изготовлен из листового алюминия. Основание насадки – прямое, внизу располагаются ребра, которые являются базовым элементом. Применяя данный инструмент, вы будете иметь 2 сваренные полоски, которые расположены параллельно друг другу.

Насадка фиксируется на подошве электроутюга специальными лепестками, загибающимися под основу устройства. Ребра насадки фиксируются на границе кромок пленки поверх уложенной бумаги, после чего прибор требуется медленно и мягко передвигать по месту сопряжения. В результате формируется двойной шов.

Этапы работ

Сварка пленки включает в себя следующие этапы:

- подготовка поверхности свариваемых элементов

- нагрев областей пайки;

- сварка элементов;

- охлаждение сварного шва (сваренные элементы находятся под давлением);

- высвобождение сваренных элементов от давления;

- обработка сварного шва.

Контроль качества

Контроль качества сварки охватывает:

- организационный контроль;

- операционный контроль в ходе проведения сварочных мероприятий;

- испытание кратковременной прочности сварных соединений;

- проверку целостности сварных соединений и покрытия.

Сварку должны осуществлять лица, которые прошли курс обучения по программе подготовки сварщиков пластмасс в строительном деле и имеют соответствующие удостоверения.

Промышленное и профессиональное оборудование для сварки полипропиленового листа

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Лист полипропилена: природа материала для заготовки

Данный материал производится путем выдавливания гранул вещества полимера из специальных отверстий. Такая технология позволяет получить в итоге лист любой длины и ширины. Сам лист полностью состоит из гранул. Покрытие такого материала может быть или глянцевым или матовым, если лист покрыт глянцем, то сверху накрывается пленкой.

Основными преимуществами полипропилена является:

- диэлектричность;

- достаточная гидрофобность;

- стойкость к стиранию;

- химическая прочность.

Благодаря особым характеристикам сварка листов полипропилена не представляет самой объемный процесс и отличается доступностью. Весь процесс сварки заключается в доведении краев материала до вязкого состояния и сильно прижатия друг к другу. Такой механизм поможет получить в последующем цельную деталь.

Подведем итоги

Типичные ошибки при сварке, которые допускают новички:

- Влажные и грязные стыки снижают качество соединения, они могут запачкаться при укладке на ровную поверхность, поэтому ее тоже очищают.

- Неправильный выбор присадочного прутка, важно знать маркировку листа перед его покупкой. Буквенные символы обозначают тип полимера: БС (блочный слойный), В (вспененный), Г (гомогенизированный), М (монолитный), ПП (полимерный).

- Неравномерность разогрева рабочей зоны и присадки, если пруток будет мягким, его сложно будет вдавливать между свариваемыми элементами, он будет выпячиваться, его будет легко вырвать. Если присадка холоднее листа, образуются морщины в месте шва.

- Низкая или высокая скорость укладки присадки: при низкой будут образовываться нагары, при высокой шов будет стягиваться.

- Чтобы проверить прочность соединения, охлаждённый шов разогревается горячим воздухом, тогда становятся заметны все дефекты.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Рекомендуем! Сварка швов в различных пространственных положениях

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Как настроить скрытые петли

Как и любые подобные механизмы, скрытые петли делятся по весу, который они могут выдеержать. На мебельные и каркасные двери ставят облегченные модели, а на массивные деревянные полотна идут усиленные. Для началла рассмотрим настройку легких навесов.

В регулируемых скрытых навесах вся настройка выполняется при помощи шестигранных ключей, такие ключи обычно идут в комплекте с навесом.

Вертикаль регулируется винтом находящимся между двумя несущими скобами. Ход регулировки составляет порядка полутора миллиметров.

Тонкая настройка усиленных скрытых навесов немного сложнее предыдущего варианта, но она вполне по плечу домашнему мастеру.

Сварка с помощью экструдера

Такой метод предполагает наличие особого инструмента – экструдера. Такой аппарат оснащен различными насадками, которые позволяют сваривать самые сложные и громоздкие конструкции. Огромным преимуществом есть и небольшой размер оборудования. Экструдер оснащен автоматической подачей теплого воздуха, что позволяет размягчать листы и избегать каких-либо повреждений при сварке. Работа таким методом предполагает оперативность в действиях, так как из-за высокой температуры (около 270С) возможна деформация около внутренних слоев полипропилена.

Такой процесс не требует выделения отдельного помещения и соединения возможно прямо на рабочем месте, благодаря компактности устройства. Шов, полученный с помощью экструдера, является вторым по прочности, после сварочного станка. Недостатком такого метода является необходимость соединять полипропилен одинакового состава, класса, в противном случае швы будут получаться непрочными и неравномерными.

Инструменты и приборы

Спайка утюгом

Это достаточно простой способ соединения частей полотен, ведь бытовые утюги есть почти в каждом доме.

Чтобы соединить полиэтилен таким способом, нужно установить на стол деревянный брусок. На этой своеобразной подставке располагаются края соединяемых полотен.

Они должны выступать от кромок бруска миллиметров на двадцать. Сверху полиэтилен накрывается листом тугоплавкого материала (целлофана, фторопластовой пленки).

Ускорить формирование шва можно последующим охлаждением. Для этого после воздействия высоких температур стык обрабатывается мокрой тряпкой.

При проведении по месту соединения утюг наклоняется на пять градусов. Продвигать его нужно медленно, вдоль стыка. Одного раза для формирования прочного шва недостаточно, процедуру нужно повторить около четырех-пяти раз.

Также для работы с утюгом применяются специальные паяльные насадки, которые закрепляются поверх прибора. Они имеют плоскую форму ребристой основы.

Спайка паяльником

Для сварки двух полотнищ пленки применяется домашний паяльник мощностью в 40-60Вт. Однако для выполнения такой работы этот аппарат требует некоторого улучшения.

Для работы с полиэтиленовым материалом с паяльника снимается окончание жала. После этого создается пропил, в который вставляется пластина из алюминия либо меди. Пластина закрепляется заклепкой, обрабатывается и округляется надфилем.

Воздействие на стык полотен производится под углом в сорок пять градусов. Паяльник прижимается к поверхности, после чего медленно продвигается вдоль стыка. Движение должно быть равномерным, без рывков и остановок.

Колесико представляет собой диск диаметром восьми-десяти миллиметров. Материалом диска может служить алюминий или медь.

Его можно изготовить самому. Металлическое колесико помещается в пропил, в котором закрепляется осью. Метод соединения колесиком основан на его разогреве с дальнейшим прокатыванием вдоль стыка.

Сварка листового полипропилена строительным феном

Для сварки листового полиэтилена феном, вам понадобится строительный фен большой мощности и тонкие полимерные листы, а также полипропиленовая проволока (подобранная под размер и толщину листов, которые необходимо соединить). Важным является фактор подбора материала, листы и проволока должны состоять из одинакового класса материалов. Пренебрежение данного момента существенно повлияет на качество полученного шва и его прочность, так как фен не сможет одновременно довести до одинаковой нужной температуры разные виды материалов.

Для нормальной стыковки листов, их необходимо разместить на ровной поверхности и края обработать наждачной бумагой. Важным моментом подготовки является разделка кромок под углом 45.

Подготовленные листы полипропилена для сварки встык

Процесс нагревания феном и расплавки прута занимает примерно от 5 до 10 минут. Далее идет сам процесс сварки. Пластиковый пруток вставляется в насадку сварочного фена и в процессе заполнения шва непрерывно подается в зону сварного шва.

Рекомендуем! Сварка и ремонт ВОЛС

После соблюдения всех процедур, соединенный материал можно использовать. Полученный шов, при сварке ПНД с помощью строительного фена, является менее прочным, чем при сварке станком или экструдером, однако такой метод будет идеальным для соединения материала с небольшой толщиной.

Профессиональные устройства сваривания

Для проведения широкомасштабных работ (например, для создания покрытий парников большой площади или при коммерческой деятельности) рекомендуется использовать профессиональные устройства сваривания полиэтилена. Достоинства этих приборов в том, что они позволяют проводить гибкую настройку параметров давления, температуры, скорости движения по шву. Если ведется работа с одинаковой партией полиэтилена, то один раз задав необходимые значения, можно вести процесс сварки с большой скоростью.

Устройства для сваривания часто имеют задающие и натяжные ролики, позволяющие протягивать соединяемые полотна пленки с одинаковой скоростью, что благотворно влияет на итоговое качество шва.

Промышленные приборы выпускаются различного типа. Они могут иметь контактный нагрев или нагрев, осуществляемый горячим воздухом.

Действия с большими площадями материала экономически выгодны при выборе соединения методом сварки, так как нет потребности в клеящих веществах или скотче. Производительность и точность работ значительно возрастает. Невысокая температура плавления и податливость материала позволяет проводить соединение методом сваривания в домашних условиях. Получаемая прочность стыка в основном зависит от температуры и чистоты соединяемых поверхностей.

Склеивание листового полипропилена

Склеивание полипропилена – очень трудоемкий процесс, требующий специальной подготовки. Это обуславливается тем, что такой вид пластмассы является особенно трудносклеиваемым. На современном рынке существует большое множество клеев, которые без каких-либо проблем способны склеить пластмассу, основным вопросом будет выбор специального раствора. Особая подготовка к склеиванию материала будет заключаться в предварительной сборке всех деталей, чтобы поставить необходимые метки, ведь неправильное соединение полипропиленовых листов или банальная ошибка в процессе может стоить вам испорченного материала.

Главными рекомендациями при склеивании и сварке полипропилена своими руками будут:

- необходимо приобретать клей, обращая внимание, прежде всего на его марку, но никак не на цену. Свой опыт в таком вопросе будет для вас дополнительным бонусом. Иногда клей из высокой ценовой категории по качеству может уступать более дешевым аналогам;

- очень важным будет уделить внимание заточке и обработке краев полипропиленовых листов, при правильном выполнении этого требования, шов получится очень аккуратным;

- выбирайте способ сваривания в зависимости от ширины листа, а также его размера. Чем правильней будет выбрана техника соединения, тем прочнее шов получится на выходе.

Минусы скрытых навесов

В материальном мире абсолютно идеальных вещей в принципе не существует, есть минусы и у скрытых моделей навесов.

- Установка скрытых навесов на порядок сложнее, чем монтаж обычных петель;

- Навесы с достойным качеством шарнира и несущей части стоят от 1800 руб. за штуку. Конечно, на рынке есть петли за 500 – 700 руб, но они, не регулируемые и зачастую, обладают сомнительным качеством;

- Не все модели навесов разбираются, так чтобы снять дверное полотно базирующееся на дешевых петлях, эти петли нужно полностью открутить;

- Чтобы врезать такой навес дверное полотно должно обладать соответствующей толщиной. Скрытые петли для металлических дверей обычно есть куда погрузить, а с каркасными межкомнатными дверями могут возникнуть проблемы.

Далеко не каждая межкомнатная дверь имеет толщину достаточную для врезки скрытых петель

Выводы

Таким способом можно соединять не только полипропиленовые листы, но и пвх пленки, листы пнд, детали из листового пластика.

Выбирать сварочный аппарат стоит исходя из того, какой материал вы соединяете и для чего свариваемые элементы будут применяться. Вы можете выполнить сварку своими руками и выбрать: фен, экструдер, а также произвести сварку полифузионным методом.

Одним из самых распространенных методов соединения полипропилена является его сварка. Такая технология является самой востребованной и эффективной, это объясняется термопластичностью и прочностью материалов. Сварка листового полипропилена происходит вследствие их соединения встык или под прямым углом. Для соединения также можно использовать экструдер, фен или стыковой сварочный станок.

Читайте также: