Стыковая сварка оплавлением циклограмма

Обновлено: 08.05.2024

Процессы точечной, рельефной и шовной сварки характеризуются весьма малым временем сварки при больших сварочных токах и больших усилиях, обеспечивающих локальное плавление металла. Необходимым условием формирования соединения является образование общей зоны расплавления заданных размеров, что обеспечивает ваЖнеищие эксплуатационные свойства — прочность и герметичность соединения. При этих способах сварки образование соединения происходит в значительной мере по единой схеме, состоящей из трех этапов (рис. 20.5).

| а |

| б |

|

| I. F, S |

| ■F |

| t |

| св |

| 'ОС |

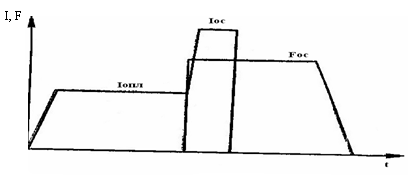

| Рис. 20.4. Циклограмма стыковой сварки: а — сопротивлением; б — оплавлением |

| I, F |

Первый этап начинается с обжатия деталей, вызывающего пластическую деформацию микронеровностей в контактах электрод — деталь и деталь — деталь. Последующие включение

тока и нагрев металла облегчают выравнивание микрорельефа, разрушение поверхностных пленок и формирование электрического контакта. При рельефной сварке на данном этапе начинается осадка рельефа. Нагретый металл деформируется преимущественно в зазоре между деталями и образуется уплотняющий поясок.

а б в  Рис. 20.5. Этапы образования соединения при точечной сварке: о — сжатие; б — сварка; в — проковка |

Второй этап характеризуется расплавлением металла и образованием ядра. По мере прохождения тока ядро увеличивается до максимальных размеров — по высоте и диаметру. При этом происходит перемешивание металла, удаление поверхностных пленок и образование металлических связей в жидкой фазе. Продолжается процесс пластической деформации и тепловое расширение металла. К концу этого этапа отмечается почти полная осадка рельефа.

Третий этап начинается с выключения тока, сопровождаемого охлаждением и кристаллизацией металла. В результате образуется общее для деталей литое ядро. При охлаждении уменьшается объем металла и возникают остаточные напряжения, для снижения уровня этих напряжений и предотвращения усадочных трещин и раковин требуются значительные усилия.

Образование соединения при стыковой сварке происходит в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке. Стыковая сварка сопротивлением и оплавлением происходит практически по единой схеме, состоящей из двух этапов: нагрева торцов деталей и осадки (рис. 20.6).

Рис. 20.6. Этапы образования соединений при стыковой сварке: а — сопротивлением; б — оплавлением (Д3 — зазор между деталями; 5Ж— слой расплавленного металла; F„— начальное усилие; Foc— усилие осадки) |

Первый этап при стыковой сварке сопротивлением в значительной мере аналогичен процессам, протекающим до образования расплавления в контакте деталь — деталь при точечной сварке.

При стыковой сварке оплавлением нагрев деталей происходит до образования на торцах слоя расплавленного металла толщиной 6Ж в результате локального расплавления и разрушения перемычек.

Второй этап включает в себя деформацию нагретых поверхностей — осадку.

Условия образования межатомных связей определяются состоянием поверхностей и для методов сварки сопротивлением и оплавлением различны.

При сварке сопротивлением температура торцевых поверхностей ниже температуры плавления. В общем случае поверхность покрыта оксидными пленками, и формирование металлических связей происходит в ходе пластической деформации металла в твердом состоянии.

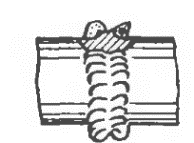

При сварке оплавлением оксиды находятся на поверхности тонкого слоя расплавленного металла. При сближении деталей они вместе с расплавом вытесняются в грат, и формирование связей происходит в жидком и частично твердом состоянии.

Основными процессами при контактной сварке являются нагрев и охлаждение металла, пластическая деформация и удаление оксидных пленок.

Расчет режимов сварки

Наиболее распространенный способ стыковой сварки деталей разных сечений. Этим способом успешно сваривают различные стали и цветные металлы. Перед оплавлением применяют предварительный подогрев, что дает возможность уменьшить припуск на сварку, расширить зону нагрева деталей, уменьшить мощность сварочной машины. Для нагрева ток подается отдельными импульсами длительностью 0,2 — 0,5 с, чередующимися с паузами такой же длительности. Импульсы подогрева создаются кратковременным замыканием деталей при возвратно - поступательном движении подвижного стола машины.

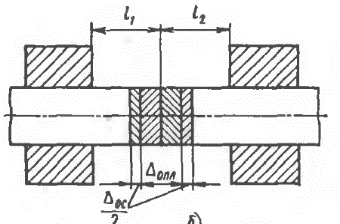

Рисунок 8 - Установочная длина при стыковой сварке оплавлением

Рисунок 9 - Схема формирования стыкового соединения при стыковой оплавлением

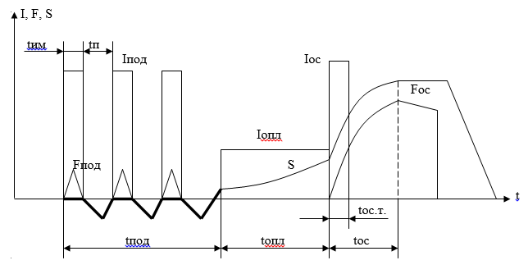

Параметры режима стыковой сварки оплавлением: установочная длина l1, l2, припуски на оплавление Δопл и осадку Δос, скорости оплавления υопл и осадки υoc, токи оплавления Iопл и осадки Iог, а также усилие осадки Foc, длительность оплавления tопл и осадки toc, а также осадки под током toc.т.

Скорость оплавления определяется величиной перемещения подвижной плиты стола S в единицу времени.

Подогрев задается температурой Тпол или длительностью tпод, длительностью пауз tпз и числом импульсов тока и пауз п. Иногда задают напряжение холостого хода Uх.х или программу его изменения. На рисунке 10 приведена циклограмма процесса стыковой сварки оплавлением с подогревом.

Установочная длина l и припуск на сварку Δсв зависят от размеров и формы сечения, способа сварки и свойств свариваемого металла. С увеличением сечения, теплопроводности и электропроводимости значение l также увеличивается. При сварке разнородных металлов l разная. [16]

Рисунок 10 - Циклограмма процесса стыковой сварки оплавлением с подогревом

| Обозначение | Название | Рекомендации по определению |

| lуст | Установочная длина | (7.2) |

| Δсв | Общий припуск на сварку | |

| Δопл | Припуск на оплавление | |

| Δос | Припуск на осадку | Определяется по номограммам. |

| vопл | Скорость оплавления | Зависит от плотности тока, степени подогрева и марки стали. |

| Iопл | Ток оплавления | (7.7) где d – диаметр детали, см vопл - средняя скорость оплавления, см/с |

| Обозначение | Название | Рекомендации по определению |

| Iос | Ток осадки | Т.к. происходит возрастание тока в 2-5 раз во время осадки, то необходимо снижение тока за счет фазовой регулировки. |

| Pос | Давление осадки | Определяется по таблицам в зависимости от площади деталей, ширины зоны разогрева и интенсивности окисления торцов при оплавлении. |

| Tпод (для Ксоп) | Температура подогрева | Определяется по таблицам в зависимости от площади поперечного сечения и марки стали. |

Таблица 10 - Параметры режима контактной стыковой сварки оплавлением и способы их расчета

С увеличением l увеличиваются сопротивление сварочного контура и потребляемая мощность, расширяется зона нагрева и уменьшается жесткость свариваемых деталей. При малой l много теплоты отводится в зажимные губки и зона интенсивного нагрева сужается. Это затрудняет пластическую деформацию и требует увеличения усилия осадки.

Режим стыковой сварки оплавлением характеризуется следующими параметрами:

1.установочной длиной l, мм;

2.припуском на оплавление ΔОПЛ, мм;

3.припуском на осадку ΔОС, мм;

4.скоростью оплавления VОПЛ, мм/с;

5.скоростью осадки VОС, мм/с;

6.током оплавления IОПЛ и током осадки IОС;

7.длительностью осадки под током tОС. Т.

8.температурой подогрева перед сваркой Т°ПОД;

9.временем подогрева tПОД;

10.усилием осадки РОС, кг.

Расчет:

Расчеты режимов контактной сварки производим для калибра цепей 34х126.

1. Принимаем установочную длину2. Припуски на оплавление

ΔСВАРКУ =ΔОПЛ+ΔОС (на оплавление + на осадку) выбирают по монограммам в зависимости от площади сечения заготовок. Принимаем припуск на сварку равный 14 мм.

Припуск на оплавление обычно составляет 0,7÷0,8 общего припуска на сварку.

3. Припуск на осадку

Припуск на осадку будет равен 4 мм.

Припуск на осадку под током составляет (0,3÷1,0)ΔОС.

Осадку под током принимаем 1,5 мм.

4. Скорость оплавления (или его длительность) зависят от плотности тока, степени подогрева детали и от марки стали.

Для легированных сталей средняя VОПЛ=2,5÷3,5мм/с.

5. Скорость осадки (VОС, мм/с) должна быть не ниже определённого предела, который растёт с увеличением склонности металла к окислению. Высокая скорость осадки особенно важна в первый момент (когда закрывается зазор между оплавленными торцами), затрудняет образование окислов и способствует их более полному удалению из стыка. После осадки на 30÷40% скорость осадки может быть уменьшена в 2÷3 раза. Принимаем начальную скорость осадки 80-100мм/с

6. Ток при оплавлении можно ориентировочно рассчитать для сварки крупных деталей по следующей зависимости:

d – диаметр детали, см;

VОПЛ – средняя скорость оплавления, см/с.

Плотность тока к концу оплавления возрастает и для изделий сечением 250÷1000мм 2 из сталей составляет 25÷30А/мм 2 , а при сварке крупных изделий 5А/мм 2

Iопл = 22,700-27200 А

Отключение тока целесообразно производить во второй стадии осадки, но не слишком задерживаясь, так как при осадке происходит значительное уменьшение контактного сопротивления, что приводит к возрастанию тока в 3÷5 раз, то есть может возникнуть перегрев метала в зоне стыка, и к укрупнению размеров зерна.

Во время осадки силу тока уменьшают путём фазового регулирования.

Время подогрева tПОД возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей S=500÷1000мм 2 .

Длительность импульсов подогрева (tИМП) обычно составляет 0,1÷0,3с.

При стыковой сварке кольцевых деталей возникает шунтирование тока через кольцо, что требует увеличения мощности (до50%) по сравнению с деталями незамкнутой формы.

8. Давление осадки зависит от свариваемых материалов, вида сварки (непрерывным оплавлением и оплавлением с подогревом) (PН. П.>PОПЛ. С ПОДОГРЕВОМ) и может изменяться в широких пределах. Ориентировочное значение удельного давления 4-6 кг/мм 2

Оптимальные режимы сварки отработанные и установленные на сварочной машине.

2.3.3 Составление циклограммы стыковой сварки

Основные узлы. Машина для стыковой сварки включает в себя станину, сварочный трансформатор, подвижную и неподвижную плиты, токоподвод, зажимные устройства и электроды (губки), привод подачи, направляющие, блок системы управления. Машины с гидравлическими зажимными устройствами и подачей комплектуют насосными установками.

Машины для стыковой сварки подразделяют по следующим признакам:

по характеру нагрева свариваемых деталей - сопротивлением и оплавле- нием: непрерывным, с предварительным подогревом и импульсным;

по роду тока - переменного тока промышленной частоты (однофазные конденсаторные, трехфазные низкочастотные, с выпрямлением тока в сварочном контуре;

по назначению - универсальные и специализированные;

по характеру действия - неавтоматические, полуавтоматические и авто- матические;

по конструкции привода подачи - с пружинным, рычажным, электроме- ханическим, пневматическим, пневмогидравлическим, гидравлическим и комбинированным;

по конструкции зажимных устройств - с эксцентриковым, радиально- винтовым, рычажным, пневматическим, пневмогидравлическим, гидравлическим, электромеханическим и комбинированным зажимами;

по способу установки и монтажа - стационарные и передвижные.

МС-0,75-2- для сварки сопротивлением проволоки из стали и цветных металлов. На машине можно проводить отжиг сварного соединения после сварки;

МС-201, МС-202, МС-301, МС-403, МС-502, сходны по назначению и устройству. Различаются по мощности, конструктивному выполнению узлов, габаритным размерам и массе; предназначены для сварки сопротивлением;

МС-802, МС-1202, МС-1602 - для сварки сопротивлением и оплавлением. Имеют эксцентриковые и рычажно-винтовые зажимы и ручной рычажный привод подачи;

МСО-0801, МСО-0802 - для сварки оплавлением деталей из низко- углеродистых, а также легированных (МСО-0801) сталей и цветных металлов;

МСГУ-500 - для сварки непрерывным оплавлением и оплавлением с

прерывистым подогревом. Машина большой мощности. Оснащена пневмогидравлическими зажимными устройствами и гидравлическим приводом подачи, комплектуется гидронасосной станцией и двумя шкафами управления.

Специализированные машины. Они предназначены:

МС-401—для сварки сопротивлением ленточных пил из стали В2Ф (В-28). Обеспечивает термообработку стыка после сварки. Снабжена устройством для пайки с применением твердых припоев;

МСО-1202— для сварки труб поверхностей нагрева;

МСО-617 — для сварки стальных колец;

МСО-1601 —для сварки звеньев цепей;

МСО-1202 —для сварки ободьев велосипедных колес;

МС-2001—для сварки оплавлением элементов змеевиков из аустенитной и перлитной сталей. Оснащенных быстродействующими рычажно-пневматическими зажимными устройствами.

Контрольные задания

1 Стыковая сварка сопротивлением с расплавлением стыка

2 Шунтирование тока при стыковой сварке оплавлением

3 Циклограмма стыковой сварки с непрерывным оплавлением

4 Циклограмма стыковой сварки с подогревом

5. Дефекты соединения и причины их образования.

Контрольные вопросы

1. Как выполняется подготовка заготовок перед стыковой сваркой?

2. Какие циклограммы применяются при стыковой сварке?

3. Перечислите параметры режимов стыковой сварки сопротивлением и сварки оплавлением.

4. От чего зависит припуск на сварку при сварке оплавлением?

5. Как определяется вылет заготовок при сварке?

6. В чём заключается особенность сварки оплавлением высокоуглеродистых и аустенитных сталей?

Стыковая сварка

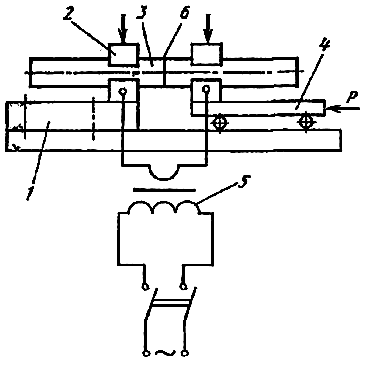

Рисунок 1. Схема контактной стыковой сварки: 1 неподвижная плита; 2 зажимы (электроды); 3 заготовки; 4 подвижная плита; 5 сварочный трансформатор; 6 контакт

Количество выделяемой теплоты Q, Дж определяется законом Джоуля-Ленца:

где I - сварочный ток, A;

R - сопротивление контакта, Ом;

t - время протекания тока, с.

Анализ этой формулы показывает, что эффективный нагрев места сварки может быть получен при больших значениях сварочного тока, так как оно входит в выражение во второй степени. Сварочный ток при контактной сварке может достигать тысяч и даже десятков тысяч ампер.

Нагрев металла приводит к повышению его пластичности . В результате под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей.

Контактная сварка осуществляется без расплавления и с расплавлением металла. Стыковую сварку с разогревом стыка до пластического состояния называют сваркой сопротивлением, стыковую сварку с разогревом стыка до оплавления - сваркой оплавлением. Различие этих способов может быть объяснено с использованием циклограмм процессов, которые представляют собой графическое изображение изменения во времени параметров процесса сварки.

Существуют два вида стыковой контактной сварки:

- сварка сопротивлением;

- сварка оплавлением.

При сварке сопротивлением (рисунок 2,а) заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм 2 ) и простого сечения (круг, квадрат).

Рисунок 2. Циклограммы контактной стыковой сварки: I - сварочный ток; Р - усилие сжатия; S - перемещение подвижной плиты; t - время сварки; а - сопротивлением; б - оплавлением;

Сущность сварки оплавлением (рисунок 2,б) заключается в том, что свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. Ввиду того, что площадь образовавшихся контактов очень небольшая, плотность тока, протекающего через эти контакты, настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов-перемычек между торцами приводит к образованию на торцах слоя жидкого металла. После оплавления торцов по всей поверхности осуществляют осадку. При осадке жидкий металл из стыка выдавливается наружу и, затвердевая, образует грат. Обычно грат удаляют в горячем состоянии. Сварка оплавлением может быть прерывистая и непрерывная. При прерывистом оплавлении заготовки под током приводят в соприкосновение и вновь разводят. Образующийся при разведении электрический разряд между торцами заготовок оплавляет торцы. После нескольких повторных замыканий на торцах образуется слой жидкого металла. При включении механизма осадки жидкий металл выдавливается из стыка, торцы приходят в соприкосновение и образуется сварное соединение.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением: торцы заготовок перед сваркой не требуют тщательной подготовки, можно сваривать заготовки с сечением сложной формы и большой площадью, а также разнородные металлы. Стыковую сварку оплавлением применяют для соединения заготовок сечением до 100 000 мм 2 . Типичными изделиями являются элементы трубчатых конструкций, колеса, кольца, рельсы, железобетонная арматура, листы, трубы.

Читайте также: