Сущность сварки в среде углекислого газа

Обновлено: 28.09.2024

Электрическая дуга — замечательный способ соединения металлов и сплавов. Но она не универсальна и имеет свои ограничения при использовании на открытом воздухе. Потому сварщик, не знающий о тонкостях сварки в среде защитных газов, сам ограничивает свои возможности.

Что это такое?

Охарактеризовать главную сущность процесса сварки в среде защитных газов достаточно просто — это всего лишь оптимальный вариант уберечь соединяемую зону от вредных воздействий.

Ключевые нормы устанавливает действующий ГОСТ 1976 года издания. В нем заданы ключевые типы стыков, размеры и конструктивное исполнение (кроме тех, которые регулируются отдельным ГОСТ 16037-80).

Сварка таким способом может проводиться:

- с добавкой присадочного металла;

- без дополнительных присадок;

- в инертном газе;

- в углекислом газе;

- в кислородно-углекислотной смеси различных пропорций.

Область применения защищенной газами сварки очень широка. Она включает:

- изготовление частей атомных и других электроэнергетических установок;

- получение узлов летательных аппаратов;

- сварку металлов и сплавов, которая должна быть выполнена особо чисто;

- изготовление корпусов химического оборудования;

- прокладку трубопроводов, создание емкостей для едких и агрессивных веществ;

- работу с цветным, черным и легированным металлом.

Преимущества и недостатки

Дуговая сварка в защитном газе гарантирует отличные характеристики шва практически независимо от соединяемого металла. Сварщики могут почти не обращать внимания на толщину соединяемых конструкций. Вернее, она может учитываться при подборе режима, однако работа выполнима в принципе почти всегда.

Проконтролировать состояние сварочной дуги и образуемой попутно ванны не составит труда.

Область теплового воздействия дополнительно сужается по сравнению с традиционной атмосферной сваркой.

Вот еще некоторые моменты:

- при работе в несколько слоев не потребуется вычищать швы;

- отпадает потребность в удалении флюса и шлака;

- возможность не учитывать пространственное размещение деталей;

- необходимость оберегать себя от света и инфракрасной радиации, создаваемого дугой;

- оперативность;

- сравнительная дешевизна;

- упрощенная автоматизация процесса.

Какие газы применяются?

Инертные

Среди всех химически стабильных газов лишь гелий и аргон используются сколько-то широко. Прочие варианты применять экономически нецелесообразно. Аргон не будет растворяться в расплавленном металле. Его используют, чтобы работать с различными марками стали и с чистым алюминием.

Гелий дороже аргона и легче воздуха, то есть затраты будут больше. Однако именно гелий оптимально подходит для сварки очень активных химически металлов. С его помощью также соединяют алюминиевые и магниевые сплавы. Кроме того, в гелиевой среде выброс наружу энергии дуги вдвое больше, чем в атмосфере аргона.

С точки зрения сварщиков, инертным газом можно считать и азот. Вернее, его ценят за неспособность вступать во взаимодействие с медью.

Химические

Правильнее было бы называть их химически активными газами. И именно в этот разряд всегда (кроме случаев сварки медных изделий) входит и азот. Выполнение азотной сварки не предъявляет особых требований к качеству применяемого оборудования. Теоретически принято считать, что должен использоваться однофазный трансформатор.

Но на практике уверенно варят с любым подходящим по остальным характеристикам трансформатором.

Кислород в чистом виде сварщикам не интересен из-за своей горючести и даже взрывоопасности. Однако он является частым компонентом в специальных смесях. Углекислота применяется, когда надо сварить:

- чугун;

- стали с малым и умеренным вхождением углерода;

- стойкую к коррозии сталь слабого легирования.

Водородная атмосфера создается, когда надо варить никель и отдельные марки нержавеющей стали. Особенно привлекательно такое решение для работы с толстыми деталями. В среде водорода текучесть металла будет выше. Легче обеспечить и чистоту поверхности. Стоит учесть, что из-за водорода подчас растет хрупкость углеродистых сталей, потому его нельзя использовать, если неизвестна конкретная марка металла.

Способы

Классификацию видов дуговой защищенной сварки стоит начать с автоматической газоэлектрической разновидности. Это высшая ступень развития механизированных сварочных работ. Такой режим позволяет гарантировать идеальный контроль за ходом всего процесса. Потому его стараются использовать на промышленных предприятиях, иногда и в строительстве. Однако для частного использования это чрезмерно сложно.

Разница может быть и в применяемом инструменте. Многие сварщики пользуются неплавящимся электродом. Подобное решение приемлемо для работы с неферромагнитными веществами. Опытный специалист в этом режиме тонко чувствует глубину, на которую проплавляется металл. В сочетании с самостоятельным управлением горелкой и присадочным материалом можно исключить появление непроваренных участков и прочих отклонений сварных швов от нормы.

Важно: неплавящийся электрод пригоден главным образом для тонкостенных изделий. При большой толщине металла, по отзывам профессионалов, он будет работать несколько хуже.

Зато подобный инструмент нравится энтузиастам, создающим декоративные изделия из нержавеющих сталей. Чаще всего неплавкий электрод делают из вольфрама. Но также могут применять электротехнический уголь либо графит.

Во многих случаях более предпочтительны, однако, манипуляции с плавящимся электродом. Такое решение проще, чем использование неплавящегося инструмента, и позволяет воспользоваться более дешевым оборудованием. Электрод с плавлением поможет обработать куда больше типов металла, чем его неплавкий аналог. Можно без труда работать даже в довольно труднодоступных местах. Наконец, пространственное расположение сварщика, его техники, самих деталей или конструкций можно выбирать более гибко.

Однако нельзя игнорировать и слабые стороны подобного варианта, в том числе:

- выброс наружу агрессивных и опасных веществ;

- большую сложность работы (даже опытным сварщикам приходится работать аккуратно);

- сравнительно низкую скорость;

- высокое влияние магнитных полей на дугу.

Иногда пользуются и порошковой проволокой. Ее могут применять при работе в среде углекислоты. Если свариваемые изделия должны соответствовать повышенным требованиям, иногда проводятся даже специальные испытания проволоки.

К сведению: допускается применение не только специального сварочного, но и пищевого углекислого газа. Разрешено применять газ с вхождением до 2% воды.

Режимы

Разница между конкретными режимами может заключаться:

- в диаметре присадочной проволоки;

- в используемом напряжении;

- в темпе работы;

- в виде тока и его силе;

- в электрической полярности;

- в химическом составе газа;

- в темпе расходования газовой среды.

В подавляющем большинстве случаев применяют ручные инверторные полуавтоматы. Обязательно настраивают электричество и подбирают индивидуально необходимое напряжение. Порядок расчета использования газа зависит от масштаба производства и номенклатуры выпускаемых изделий. Обязательно надо учитывать выполнение подготовительных и завершительных операций.

Оборудование

Говоря про аппаратуру для газозащитной сварки, стоит указать — в подавляющем большинстве случаев применяют сварочные полуавтоматы. В них параметры дуги и скорость перемещения присадочной проволоки определяется автоматическими компонентами. Все, что непосредственно зависит от исполнителя, — скорость и направление перемещения сварочных головок (горелок).

Предпочтительно использование комплексов техники MIG/MAG.

При применении саморегулирующихся сварочных систем очень важны источники питания. Они должны иметь жесткую электрическую характеристику с пологим падением тока. Сварочные горелки могут быть прямой и изогнутой формы. В различных версиях используют водяное охлаждение либо отвод тепла воздухом. Изгиб сопла подойдет для горелки, работающей в труднодоступных местах.

Техника безопасности

Важно понимать, что защитные газы спасают только металл от порчи, но не защищают самого сварщика. Обязательно следует соблюдать требования электробезопасности, носить защитные маски, перчатки. Использовать кислород надо с особой осторожностью, учитывая его склонность к возгоранию. Все баллоны с газами должны находиться все время в вертикальном положении. Их нельзя использовать после истечения срока поверки, после падения с высоты или сильного механического повреждения.

Недопустимо использовать углекислоту бесконтрольно в узких и слабо проветриваемых местах. Для каждого типа газа применяют только подходящий вид редуктора. Перепутывание шлангов не допускается. Нельзя также подвергать их воздействию открытого огня и искр, горячих и тяжеловесных предметов.

В зоне сварки не место посторонним людям и домашним животным, масляным и жировым загрязнениям.

До запуска следует проверять, исправна ли пусковая система. Шланги перед работой проверяют на герметичность. Сварщик не может исправлять недостатки оборудования до окончания работы. В закрытых емкостях и в сырых местах требуется использовать прорезиненную одежду и коврики из той же резины. Нельзя варить незакрепленные или плохо закрепленные детали, а также работать на неустойчивых поверхностях и/или при ограниченной видимости.

Технология

Профессионалы измеряют расход газа, отталкиваясь от силы тока, диаметра проволок и толщины соединяемого металла. Чтобы не касаться специальных формул, начинающим сварщикам лучше определять свою потребность в защитном газе по фирменным сопроводительным паспортам. На открытом воздухе, конечно, понадобится больше газов, чем в помещениях. Стандартная схема сварки в защитной среде позволяет применять как плавящиеся, так и неплавящиеся электроды.

Комбинировать инертные и химически активные газы полезно для:

- наращивания устойчивости дуги;

- большей глубины плавления;

- эффективного изменения глубин швов;

- достижения максимальной производительности.

Сочетая аргон с кислородом (добавка 1-5%), можно легко сварить сталь с различным содержанием углерода и легирующих добавок. Обычно берут плавкий электрод. Вводя кислород, уменьшают критический ток и борются с образованием пор.

Углекислый газ применяют чаще всего в процессе сварки углеродистой стали. Обычно изолирующее вещество подается в середину рабочей зоны.

Но если надо очень быстро варить металл плавким электродом, требуется боковая подача. Экономя дорогостоящий газ, его надо подавать парой раздельных потоков. Углекислоту обычно подают снаружи. Чтобы прикрыть от контакта нагретый, но не расплавленный металл, рекомендуют использовать сопла с длинными насадками. А наиболее мощную защиту обеспечивают стационарные промышленные камеры с точно заданной защитной средой.

Готовить кромки надо точно так же, как и при других вариантах сварки. Руководствуются при этом ГОСТ 14771-76 либо ТУ на конкретные изделия. Постоянство зазора обеспечивают, закрепляя детали шарнирным способом. Угол раскрытия кромок определяется толщиной соединяемых металлов. Когда работают в углекислом газе, формируя многослойный шов, перед каждым следующим слоем нужно внимательно очищать поверхность.

Иногда стоит применять газовую подушку. Она позволит эффективнее сформировать корень шва. Подавать ли в подушку те же газы, что и в основную зону, нужно решить самостоятельно. Желательно оберегать рабочее место от сквозняков и пронизывающих ветров. Наилучший вариант в большинстве случаев — постоянный ток обратной полярности.

Как настроить давление защитного газа и его расход, смотрите далее.

Механизированная сварка в среде углекислого газа

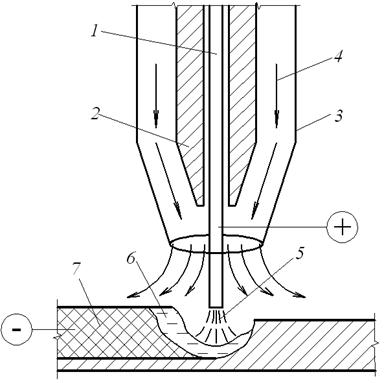

Сущность способа сварки в среде углекислого газа. Сварка в среде углекислого газа (СО2) является разновидностью дуговой сварки. Схема сварочного процесса приведена на рис. 10.9.

Рис. 10.9. Способ сварки в среде СО2

1 – сварочная проволока; 2 – токоведущий мундштук; 3 – сопло; 4 – струя защитного газ; 5 – сварочная дуга; 6 – сварочная ванна; 7 – шов

Сварка производится голой сварочной проволокой диаметром 1,4…2 мм, которая подается через токоведущий мундштук. В зону сварки через сопло поступает углекислый газ, струя которого, обтекая сварочную дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха.

Электродная проволока подается непрерывно в зону сварки со скоростью плавления. Сварочная горелка перемещается вдоль свариваемых кромок, в результате чего совершается процесс сварки с образованием шва. Сварку производят на постоянном токе обратной полярности (плюс на электроде).

Различают механизированную и автоматическую сварки. В первом случае механизирована подача проволоки, а горелка перемещается сварщиком вручную. В случае автоматической сварки механизированы подача проволоки и перемещение сварочной горелки.

Углекислый газ является химически активным газом, поэтому для сварки применяют проволоку марок Св-08Г2С или Св-08ГС, содержащих в своем составе раскислители кремний и марганец.

Основные достоинства сварки в среде СО2:

– обеспечивает получение высококачественных сварных соединений из различных металлов при высокой производительности по сравнению с ручной дуговой сваркой благодаря применению высокой плотности тока (100…200 А/мм 2 );

– высокое качество сварного шва;

– лучшие условия труда;

– в отличие от сварки под слоем флюса возможно визуальное наблюдение за процессом горения дуги и образования шва, что особенно важно при механизированной сварке;

– в отличие от сварки под слоем флюса не требует приспособлений для удержания флюса, поэтому возможна сварка как нижних, так и вертикальных и горизонтальных швов.

К недостаткам следует отнести возможность сдувания струи газа ветром или сквозняком, что ухудшает защитное действие газа и качество шва; необходимость защищать рабочих от излучения дуги и от опасности отравления при сварке в замкнутом пространстве. Кроме того, сварка в углекислом газе возможна только при постоянном токе и дает менее гладкую поверхность шва, чем сварка под флюсом.

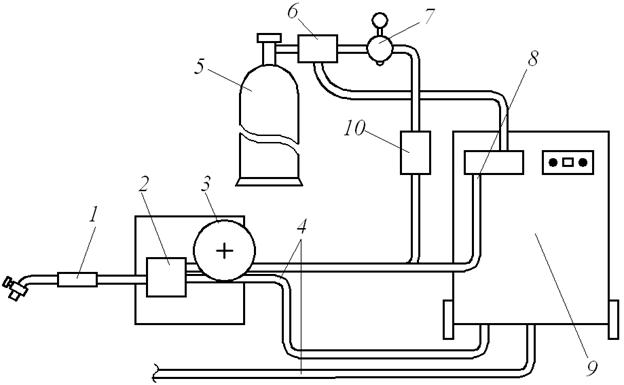

Оборудование поста для сварки в среде углекислого газа. Для механизированной сварки в среде углекислого газа применяются полуавтоматы отечественного производства марок ПДГ-516, ПДГ-508, ПДГ-415, ПДГ-252 и др., а также полуавтоматы зарубежных фирм. Сварочные полуавтоматы имеют в своем составе примерно одинаковые функциональные блоки и отличаются друг от друга лишь мощностью и конструктивным исполнением. В качестве примера представлен пост механизированной сварки в углекислом газе полуавтоматом ПДГ-516, блок-схема которого представлена на рис. 10.10.

Сварочная проволока подается в зону сварки подающим механизмом, состоящим из двигателя постоянного тока, редуктора и двух пар роликов-шестерен с гладкими коническими канавками. Рычажным механизмом верхние ролики прижимаются к нижним. Сварочная проволока из кассеты подается роликами-шестернями через шланг в сварочную горелку. Сюда же подаются сварочный ток через кабель от выпрямителя и углекислый газ из баллона с углекислотой. Для сварки в углекислом газе используются выпрямители с жесткой внешней характеристикой марок ВС-300, ВДГ-301 и др. (в процессе сварки напряжение на дуге постоянно и не зависит от величины сварочного тока) или универсальные выпрямители ВДУ-504, ВДУ-506.

Рис. 10.10. Блок-схема полуавтомата для сварки в среде СО2:

1 – сварочная горелка; 2 – механизм подачи электродной проволоки;

3 – кассета с электродной проволокой; 4 – сварочные кабели; 5 – баллон

с углекислотой; 6 – подогреватель газа; 7 – редуктор-расходомер; 8 – кабель

управления; 9 – сварочный выпрямитель; 10 – осушитель газа

В баллоне сварочная углекислота находится в жидком состоянии. После испарения углекислый газ проходит через подогреватель, редуктор-расходомер, электрогазовый клапан и поступает в сварочную горелку. В случае применения несварочной (пищевой) углекислоты, с повышенным содержанием влаги, в газовую магистраль дополнительно включают осушитель. Испарение углекислоты проходит с поглощением тепла. Подогреватель повышает температуру углекислого газа, предотвращая замерзание редуктора. Редуктор-расходомер обеспечивает снижение давления газа до рабочего значения и контроль его расхода в процессе сварки.

Электрогазовый клапан представляет собой исполнительный механизм, открывающий и закрывающий подачу газа в сварочную горелку.

Блок управления сварочным полуавтоматом (БУСП) с электрогазовым клапаном расположен сзади подающего механизма и обеспечивает выполнение следующих операций:

– включение и выключение электрогазового клапана (выключение выполняется с регулируемой задержкой 1…5 с, что обеспечивает защиту жидкого металла вплоть до его затвердевания);

– включение и выключение электродвигателя подачи проволоки (скорость подачи проволоки регулируется резистором на панели блока управления);

– включение и выключение сварочного выпрямителя (выключение выполняется с регулируемой задержкой 0,5…3 с, что обеспечивает заварку кратера).

При нажатии выключателя на сварочной горелке происходит включение газового клапана и подача газа в зону сварки. Через 1 с включаются источник питания сварочной дуги и привод подачи электродной проволоки. При замыкании сварочной проволоки на изделие зажигается дуга.

При размыкании выключателя останавливается двигатель подачи электродной проволоки, происходит растяжка дуги и ее обрыв. Через 0,5…3 с выключается источник питания и через 1…5 с – газовый клапан (снимается напряжение со сварочной горелки и прекращается подача газа). Следующее включение происходит при нажатии кнопки на сварочной горелке.

Технические характеристики полуавтомата для сварки в углекислом газе ПДГ-516 с ВДУ-506 представлены в табл. 10.4.

Сущность аргонодуговой сварки неплавящимся электродом и ее применение

Дуговая сварка в защитном газе. Сущность способа. Защитные газы.

3. Механизированная и автоматическая сварка в углекислом газе; сущность, преимущества, область применения, применяемое оборудование, материалы и инструмент.

1. Для защиты металла при ручной и автоматической сварке от воздействия кислорода и азота воздуха, кроме шлакового покрытия, применяют газовую защиту вокруг дуги и расплавленного металла. В качестве защитных газов применяют инертные и активные газы (водород, окись углерода или их смесь с азотом). Наибольшее промышленное применение имеют аргонодуговая сварка и сварка в углекислом газе.

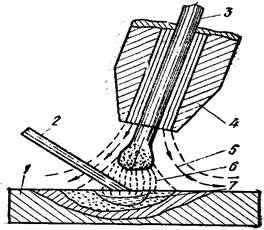

Защитный газ может заполнять камеру, где ведут процесс сварки, но чаще всего его подают в дугу через мундштук 1 (рис. 69) в виде потока 2, который окутывает электрод 3,дугу 4 и сварочную ванну 5, защищая их от проникновения кислорода и азота. Рис. 69 Дуговая сварка в защитной среде

Сварка в защитных средах может проводиться как плавящимся, так и неплавящимся электродом с применением присадочного металла 6. В качестве неплавящихся электродов используют вольфрамовые, угольные или графитированные стержни. Расход вольфрамового электрода при токе до 300 А составляет примерно 0,5 г на 1 м шва. В качестве плавящегося электрода используется металлическая проволока того же состава, что и свариваемый металл. Процесс ведется с помощью полуавтоматических или автоматических устройств.

Источниками питания для дуги в защитных средах служат агрегаты постоянного тока или сварочные выпрямители. Кроме того, в комплект оборудования входит механизм подачи электродной проволоки, горелка и устройство для обеспечения дуги защитным газом. В полуавтоматах проволока подается по специальным шлангам в горелку. Диаметр проволоки берут в интервале 1,2-2 мм. Зажигание дуги в аргоне затруднено, потому что атомы аргона не образуют отрицательных ионов, вследствие чего необходима более высокая степень ионизации нейтральных частиц. Поэтому напряжение холостого хода источника питания повышают до 90-120 В.

Сварка в инертной среде используется для нержавеющих, жароупорных, алюминиевых и магниевых сплавов. При этом использование плавящихся электродов экономично для толщин не менее 2 мм. Меньшие толщины сваривают неплавящимся вольфрамовым электродом.

2. При аргонодуговой сварке неплавящимся электродом (рис. 70) через специальную горелку, в которой установлен вольфрамовый электрод, пропускают нейтральный газ – аргон (или гелий). Возбуждение дуги происходит между электродом и свариваемым изделием. Для заполнения разделки кромок в зону вводят присадочный пруток, химический состав которого близок к составу основного металла.

Рис. 70 Схема аргонодуговой сварки:

1 – изделие; 2 – присадочный пруток; 3 – вольфрамовый электрод; 4 – мундштук; 5 – защитная оболочка из инертного газа; 6 – электрическая дуга; 7 – расплавленный металл

Применяют электроды диаметром 2-6 мм. Аргон подается в горелку под давлением 0,3…0,5 ат.

Аргон – инертный газ, получаемый из воздуха, хранят и транспортируют его в специальных стальных баллонах под давлением 15 МН/м 2 (150 aт). Для сварки меди и малоответственных деталей из легированных сталей применяют технический аргон, содержащий до 17% примесей, а для сварки высоколегированных сталей, легких сплавов применяют чистый аргон (не более 0,3% примесей).

Аргонодуговую сварку осуществляют тремя способами:

1) ручной сваркой неплавящимся (вольфрамовым) электродом,

2) полуавтоматической и автоматической сваркой неплавящимся электродом,

3) полуавтоматической и автоматической сваркой плавящимся электродом.

Сварку неплавящимся электродом обычно осуществляют на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок.

В сварочных горелках для аргонно-дуговой сварки одновременно с подачей электродной проволоки в дугу и подводом сварочного тока к электроду осуществляется подача струи аргона.

Аргонодуговая сварка применяется для сварки легированных сталей, алюминия и его сплавов, титана, магниевых сплавов и дает хорошие результаты.

В ряде случаев сварка выполняется и плавящимся металлическим электродом, подаваемым через сопло горелки, обеспечивающей струйную защиту дуги и места сварки аргоном, гелием или их смесями.

Сварка в аргоне и гелии имеет преимущества перед сваркой покрытыми электродами и под флюсом: обеспечивается надежная защита расплавленного металла от кислорода и азота воздуха, что обусловливает высокие механические свойства и постоянство состава наплавленного металла; обеспечивается высокая производительность и хорошее формирование шва за счет устойчивости процесса и полной его механизации; можно сваривать металлы разнородные и малой толщины.

Недостатком сварки в среде аргона является дороговизна самого аргона, так как технология его производства очень трудоемка, а дли сварочного процесса требуется газ высокой чистоты.

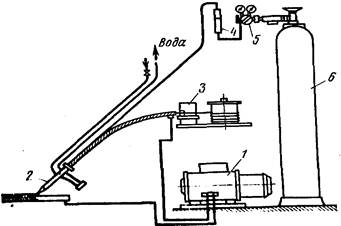

3. Сварка в углекислом газе – наиболее дешевый способ по сравнению с другими видами сварки в защитных средах. В качестве заменителя аргона используют углекислый газ, несмотря на его окислительные способности. Углекислый газ дешев, негорюч, нетоксичен. Дуга горит между изделием и электродной проволокой, подаваемой через специальную газоэлектрическую горелку, и которую поступает из баллона углекислый газ, предварительно пропущенный через осушитель. Углекислый газ защищает дугу и расплавленный металл от воздуха. Сварку производят постоянным током обратной полярности для устранения пористости наплавленного металла. При этом достигается высокая производитель-ность (до 18 кг/ч). Расход углекислого газа составляет 8…20 л/мин.

Сварка в среде углекислого газа требует электродной проволоки специального состава с повышенным содержанием марганца и кремния и ведется на постоянном токе при больших плотностях сварочного тока (диаметр электродной проволоки 0,5-3 мм, плотность тока 80-100 А/мм 2 ), что требует источника питания с жесткой характеристикой. Рис.71 Схема сварки в среде углекислого газа

Наша промышленность выпускает разнообразные автоматы и полуавтоматы (типа ПДГ) для выполнения этого процесса. Технология сварки в среде углекислого газа проста: режим подбирается в зависимости от свариваемой толщины (1-30 мм), вида шва (стыковые, угловые, электрозаклепками и др.), положения шва в пространстве (нижнее, горизонтальное, вертикальное) и свариваемого материала (углеродистые, низколегированные, теплоустойчивые, высоколегированные хромоникелевые стали и др. сплавы).

Сварка в углекислом газе успешно применяется для изделий из малоуглеродистой стали, для заварки дефектов стальных отливок, для наплавки изношенных деталей и др.

Пластичность наплавленного металла при сварке в углекислом газе может быть несколько ниже, чем при сварке под флюсом.

Схема сварки представлена на рис.71. Установка состоит из источника питания сварочного тока 1, газоэлектрической горелки 2, механизма подачи электродной проволоки 3, указателя расхода углекислого газа (ротаметра) 4, редуктора 5 (обычно после редуктора устанавливают осушитель влаги) и баллона 6 с углекислотой. Газоэлектрические горелки, предназначенные для малых токов (до 300 А), не имеют водяного охлаждения, а предназначенные для больших токов (более 300 А), оборудованы водяным охлаждением во избежанте сильного перегрева при сварке.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматическойи автоматической. При этом можно использовать электродную проволоку диаметром 0,6…2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако, следует учитывать, что при сварке некоторые элементы металла (С, Si, Мn, Тi, Мg, АI, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание раскисляющих элементов (Мn, Ni) в электродной проволоке.

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддержать наиболее короткую дугу (1,5-4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60-150 А, расстояние от сопла горелки до металла 7-14 мм. Для сварки деталей средней толщины принимают ток 250-500 А, напряжение на дуге 26-34 В, расстояние от сопла горелки до металла 15-25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15-20 дм 3 /мин при рабочем давлении 50 кН/м 2 (0,5 атм).

На полуавтоматических и автоматических установках скорость сварки достигает 60 м/ч.

Недостатком сварки в атмосфере углекислого газа является то, что пластичность наплавленного металла может быть несколько ниже, чем при сварке под флюсом.

Дуговая сварка в атмосфере углекислого газа получила распространение в с/х машиностроении и ремонтном деле для соединения низкоуглеродистых и легированных сталей, сплавов алюминия, а также чугуна.

3.Сущность процесса сварки в углекислом газе

Углекислый газ препятствует негативному воздействию атмосферы на процесс сварки. Высокая температура дуги частично разлагает углекислый газ на окись углерода и кислород. В результате образуется смесь из трех газов в зоне дуги: кислорода, углекислого газа и окиси углерода.

Кислород вступает в реакцию окисления с металлом. Температура электрической дуги значительно выше, чем температура сварочнойванны, поэтому выгорание (дополнительный расход) металла происходит, в первую очередь, в сварочной проволоке. Основной металл в сварочной ванне окисляется не так интенсивно.

Для снижения негативных последствий выгорания, сварочная проволока изготавливается с добавлением легирующих добавок. Повышенное содержание марганца, титана и кремния уменьшает количество окиси углерода и препятствует образованию пор в сварочном шве. Степень окисления увеличивается при возрастании расхода потребляемого напряжения. Уменьшение интенсивности окисления происходит при увеличении плотности тока. Прямая полярность тока при сварке углекислым газом приводит к большему окислению, чем обратная.

4.Технология сварки в углекислом газе

Перед сваркой поверхность кромок очищают от ржавчины, загрязнений, окалины и шлака. Потолочные и вертикальные швы выполняют проволоками малого диаметра и на небольших токах.

Проведение сварочных работ в двуокиси углерода может происходить с использованием следующих процессов:

с частыми принудительными короткими замыканиями;

с крупнокапельным переносом;

с непрерывным горением дуги.

Выбор процесса переноса электродного металла зависит от типа сварочной проволоки. Обычно сварочные работы в среде углекислого газа проводят на переменном токе. Реже применяется постоянный ток. Диаметр сварочной проволоки и величина тока зависят от размещения шва в пространстве и толщины свариваемого металла.

5.Материалы для сварки в среде углекислого газа

Сварочные работы двуокисью углерода производится в полуавтоматическом или автоматическом режиме. Выбор материалов для сварки в среде углекислого газа определяется особенностями этого метода работ. Для их выполнения используют:

специальную сварочную проволоку;

сжиженный углекислый газ.

6.Сварочная проволока

Электроды, применяемые для сварочных работ полуавтоматомв углекислом газе, имеют свои особенности.Сварочная проволока, применяемая для сварки под флюсом, в основном, не подходит при работах в среде двуокиси углерода.

Для сварки в углекислом газе используют электроды с повышенным содержанием легирующих добавок из марганца и кремния. Диаметр проволоки зависит от типа сварочного полуавтоматаи толщины основного свариваемого металла. Поверхность электродов должна быть чистой, без следов ржавчины, окалины и органических загрязнений. Наличие посторонних примесей способствует увеличению пористости шва и разбрызгиванию металла. Для очистки электродов производится их травление в слабом (20%) растворе серной кислоты и последующая прокалка в печи.

7.Углекислый газ для сварки

Углекислый газ нетоксичен и не имеет цвета. В сварочных работах используются баллоны сжиженного углекислого газа черного цвета. Рабочее давление баллонов — 60-70 кгс/см². На их поверхность нанесена надпись желтого цвета «Углекислота». Объем стандартного баллона составляет 40 литров. В нем содержится примерно 25 кг жидкой углекислоты, которая занимает 60-80% объема. Остальную часть емкости занимает углекислый газ.

Для сварки применяется углекислый газ с концентрацией выше 98%, а при выполнении наиболее ответственных работ — свыше 99%. Повышенное содержание влаги в углекислоте ведет к большому разбрызгиванию металла в процессе сварочных работ. Использование специального осушителя, на основе силикагеля, медного купороса или алюминия, способствует удалению избытка влаги.

Объем углекислого газа, который содержится в стандартных баллонах, обеспечивает производство работ в течение 15-20 часов, расход газа зависит от интенсивности работ. Перед применением, баллон необходимо установить и выдержать в вертикальном положении, для оседания избытка влаги на дно. Важно следить за тем, чтобы давление в баллонах не опускалось ниже 4 кгс/см². При достижении этого значения, углекислый газ содержит большое количество влаги, поэтому использование баллона прекращают.Расход углекислого газа контролируется с помощью специального понижающего редуктора, который устанавливается на выходе газа из баллона. Редуктор снижает давление до нормы в 0,5 атмосферы и обеспечивает оптимальный расход углекислоты. При выходе газа из баллона происходит быстрое его охлаждение, вследствие испарения жидкой углекислоты. Это может привести к закупорке редуктора. Чтобы предотвратить замерзание влаги, используют обогреватель.

Читайте также: