Сварка алюминия в среде инертных газов

Обновлено: 28.04.2024

Сварка в инертных газах - наиболее распространенный способ сварки, применяющийся для изготовления сварных конструкций из алюминиевых сплавов ответственного назначения. Сварка выполняется неплавящимся вольфрамовым электродом (механизированная и ручная) и плавящимся электродом (полуавтоматическая и автоматическая). В качестве защитного инертного газа используют в основном аргон первого сорта или гелий высокой чистоты, а для сварки плавящимся электродом - смесь аргона с гелием. Выбор вида сварки в инертных газах определяется толщиной металла, конструкцией изделия и масштабами производства.

1. Сварка неплавящимся электродом.

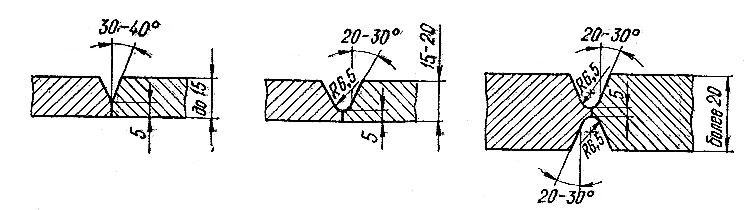

Сварка неплавящимся электродом диаметром 2-6 мм- целесообразна для алюминия и его сплавов толщиной до 12 мм. Металл толщиной до 3 мм сваривают за один проход на стальной подкладке; при толщине металла 4-6 мм сварку выполняют с двух сторон, а начиная с толщины 6-7 мм, применяют разделку кромок (V- или Х-образную).

При ручной сварке металла толщиной до 5-6 мм используют вольфрамовые электроды диаметром 1,5-5 мм. Максимальный сварочный ток выбирают в зависимости от диаметра электрода по уравнению

С целью обеспечения эффективной газовой защиты для каждого режима сварки устанавливают оптимальный расход газа. Надежность защиты в процессе сварки определяется также диаметром и формой сопла горелки, расстоянием сопла от поверхности свариваемого изделия и другими факторами (например, отсутствием сквозняка на участке сварки). Рекомендуются следующие диаметры сопла горелки в зависимости от диаметра электрода:

Диаметр вольфрамового электрода, мм

Диаметр выходного отверстия сопла, мм

При сварке стыковых соединений применяют присадочную проволоку диаметром 1-5 мм. Соединение с отбортовкой кромок целесообразно для металла толщиной 0,8 - 2 мм.

При выполнении швов на алюминии вручную неплавящимся электродом особые требования предъявляются к технике сварки. Угол между присадочной проволокой и электродом должен составлять около 90°. Присадка подается короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Длина дуги обычно не превышает 1,5-2,5 мм, а расстояние от выступающего конца вольфрамового электрода до нижнего среза наконечника горелки при стыковых соединениях – 1-1,5 мм, при тавровых (угловых) – 4-8 мм.

Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку металла толщиной до 10 мм обычно ведут т.н. «левым» способом, который позволяет снизить перегрев свариваемого металла. Скорость сварки должна соответствовать электрическому режиму и расходу инертного газа. Чрезмерный расход газа приводит к его турбулентному истечению и засасыванию в зону дуги воздуха, т.е. к нарушению газовой защиты. При малом истечении газа или чрезмерно большой скорости сварки защита зоны сварки будет недостаточной. Давление аргона в зависимости от расхода устанавливается в пределах 0,01-0,05 МПа. Подачу аргона включают за 3-5 с до возбуждения дуги, а выключают через 5-7с после обрыва дуги. Включение и выключение подачи удобнее всего осуществлять с помощью электромагнитного клапана, который устанавливается в цепи аппаратуры управления.

Для механизированной сварки используют токи, большие, чем при ручной. Сварку выполняют за один проход или двусторонними швами. Разделку кромок рекомендуется производить на металле толщиной более 6 мм. При автоматической сварке неплавящийся электрод обычно располагается вертикально, а присадочная проволока подается таким образом, чтобы ее конец опирался на край сварочной ванны. Для сварки алюминия и его сплавов неплавящимся электродом выпускаются специализированные установки УДГ-501, полуавтоматы ПШВ-1, ПШВ-3, автомат АДНГ-300 и др.

Рисунок 1. Некоторые типы конструктивных элементов подготовки кромок под сварку.

Наряду с переменным током достаточно широко применяют сварку, неплавящимся электродом на постоянном токе прямой полярности, которая по сравнению с обычно применяемыми способами сварки алюминия имеет ряд отличительных особенностей. В качестве защитного газа целесообразно использовать гелий, физические свойства которого и прямая полярность влияют на концентрацию тепловой энергии дуги, передаваемой изделию, и обеспечивают более глубокое проплавление металла. Высокая концентрация энергии дуги способствует получению узких швов и уменьшению размеров ЗТВ, что особенно важно при изготовлении конструкций из термически упрочняемых алюминиевых сплавов. Этот способ не требует сложной разделки кромок, дает меньше дефектов в сварных швах, требует меньшего количества присадочного материала. Высокая проплавляющая способность гелиеводуговой сварки прямой полярности позволяет выполнять соединения толщиной до 20 мм без разделки кромок.

Низкая тепловая нагрузка на неплавяшяйся электрод дает возможность придавать рабочему торцу необходимую геометрию, избегать его расплавления и попадания вольфрама в сварной шов.

Важным параметром процесса, существенно влияющим на качество сварного соединения, является расстояние от конца электрода до поверхности свариваемых пластин. Если это расстояние положительно (т. е. торец электрода находится над поверхностью свариваемых пластин), то отношение глубины проплавления к ширине шва всегда меньше единицы. В том случае, когда это расстояние отрицательно (торец электрода погружен ниже уровня поверхности пластины), то отношение глубины проплавления к ширине шва больше единицы. В начальный момент сварки это расстояние должно быть положительным. После достижения стабильности дугового процесса (3-5с) сварочную горелку нужно переместить к пластине, чтобы обеспечить заданное погружение электрода относительно свариваемой пластины. Оптимальные режимы сварки обеспечивают высокое качество сварных швов. Механические свойства соединений из сплава АМг6 при механизированной гелиеводуговой сварке погруженным электродом выше, чем при многослойной ручной дуговой сварке. Жесткие технологические требования при сварке на предельно короткой дуге с погружением ее в основной металл вызывают необходимость применения автоматической системы для поддержания заданного напряжения дуги - АРНД. Применительно для гелиеводуговой сварки в ИЭС им. Е. О. Патона АН УССР разработаны сварочные горелки с подвижным цангодержателем и электронный блок управления положением электрода. Конструкция горелок позволяет задавать высокие скорости перемещения электрода, что обеспечивает необходимую точность поддержания напряжения дуги.

При сварке пластин погруженной дугой без применения присадочной проволоки на поверхности шва образуется канавка. В этом случае для заполнения канавки и формирования усиления сварного шва необходим дополнительный проход с применением присадочной проволоки.

Важным вопросом при сварке алюминия и его сплавов является необходимость разрушать оксидную пленку во время сварки. При сварке на переменном токе или током обратной полярности разрушение оксидной пленки происходит вследствие катодного распыления, действие которого невозможно в дуге прямой полярности. При сварке на прямой полярности и использовании гелия в качестве защитной среды возникают условия, способствующие развитию реакции диссоциации оксидов и разрушению пленки вследствие термохимической реакции с образованием газообразного соединения А12О. Поэтому для получения высокого качества сварного шва необходима тщательная химическая и механическая очистка свариваемых кромок металла.

Весьма эффективна для алюминиевых сплавов сварка неплавящимся электродом на асимметричном переменном токе. При таком способе сварки, осуществляемом при питании от специального источника тока промышленной частоты типа ОАРС, токи при прямой и обратной полярности различаются. Выбор соответствующих токов позволяет обеспечить необходимую катодную обработку сварочной ванны в период действия тока обратной полярности и увеличить проплавляющую способность дуги путем воздействия усиленных импульсов тока прямой полярности. Сварочный ток в этом случае характеризуется коэффициентом асимметрии

где Iп.п.,Iо.п. - средние значения тока соответственно прямой и обратной полярности, А.

Питание дуги асимметричным переменным током наиболее целесообразно производить при rac = 0,2÷0,8. При этом обеспечивается возможность активно воздействовать на форму шва и сохраняется удовлетворительное сочетание стойкости неплавящегося электрода и степени катодной очистки. Максимальным проплавляющим воздействием характеризуется дуга при rас≈0,6. При сварке на асимметричном токе можно снизить затраты погонной энергии и благодаря этому сузить участок разупрочнения по сравнению со сваркой на переменном токе или на постоянном обратной полярности. Сварные соединения, выполненные на асимметричном переменном токе, отличаются хорошим формированием. Механические свойства соединений из сплава АМг5 следующие: σв =294,3÷304,1 МПа, α=150÷155°.

В. П, Черныш показал, что для интенсификации катодной очистки ванны от оксидной пленки и снижения содержания ее включений в швах может быть применена сварка дугой, помещенной в аксиальное магнитное поле. При перемещении катодного пятна дуги, вращающейся в таком поле по траектории, близкой к круговой, и одновременном передвижении дуги вдоль стыка со скоростью сварки катодным пятном обрабатывается практически вся площадь сварочной ванны. В этих условиях время очистки от оксидной пленки сокращается в 3-5 раз. Необходимая индукция внешнего магнитного поля не превышает 15-18 мТл.

Производительность сварки неплавящимся электродом на переменном токе можно повысить в 3-5 раз при использовании трехфазной дуги. Этот способ основан на том, что дуги горят в одном факеле между двумя изолированными друг от друга вольфрамовыми электродами, а также между каждым из них и изделием. Вследствие этого резко возрастает тепловая мощность дуги, улучшается ее стабильность. Трехфазной дугой можно сваривать без разделки кромок за один проход (на подкладке из меди или нержавеющей стали) алюминий толщиной до 30 мм.

Стабильное возбуждение и горение дуги обеспечиваются при оптимальном расстоянии между электродами, которые можно найти из соотношения

где а - расстояние между торцами электродов, мм.

Глубину и ширину проплавления наряду с выбором соответствующего тока можно регулировать и расположением электродов: последовательное расположение увеличивает глубину проплавления и уменьшает ширину шва, поперечное расположение относительно оси шва уменьшает глубину проплавления и увеличивает ширину шва.

Питание трехфазной дуги осуществляют от двух стандартных однофазных трансформаторов, соединенных открытым треугольником, или от специальных трансформаторов, предназначенных для трехфазной сварки (например, ТТСД-1000 и др.). С целью увеличения допустимого предела плотности тока и его величины в сварочную цепь переменного тока вводят постоянную составляющую (до 10-15 % общей величины тока). Это позволяет значительно расширить диапазон толщин, свариваемых за один проход. До последнего времени трехфазная дуга применялась в основном для автоматической сварки алюминиевых сплавов. Использование ее при ручной сварке (например, в монтажных условиях на строительстве) ограничивалось отсутствием надежного и удобного в работе оборудования, в частности горелок, В настоящее время разработаны источник питания ИТД-350 и двухэлектродная горелка типа ГАСТ-6Р. Горелка рассчитана на максимальный ток в электродах 350-400 А, что эквивалентно силе тока в изделии 600-690 А. При такой сравнительно большой токовой нагрузке горелка ГАСТ-6Р имеет массу 0,48 кг, что в 3 раза повышает ее эффективность по сравнению с одноэлектродными горелками. Техническая характеристика горелок УДАР (большая) и ГАСТ-6Р приведена ниже:

Свариваемые и несвариваемые алюминиевые сплавы

Алюминиевые сплавы сваривают в основном дуговой сваркой в среде инертных газов, неплавящимся или плавящимся электродом, обычно – аргонно-дуговой сваркой. Большинство алюминиевых сплавов легко подвергаются сварке. Однако для некоторых алюминиевых сплавов дуговую сварку не применяют никогда. Почему? Рассмотрим кратко различные серии деформируемых алюминиевых сплавов с точки зрения их свариваемости.

Свариваемые алюминиевые сплавы

Серия 1ХХХ. Технически чистый алюминий (не менее 99 %). Применяется, в основном, в качестве проводника электрического тока или для изделий с высокой коррозионной стойкостью. Все эти сплавы (марки алюминия) легко свариваются. В качестве сварочного сплава чаще всего применяют сплав 1100 (алюминий марки АД по ГОСТ 4784 на деформируемые алюминиевые сплавы).

Серия 3ХХХ. Эта серия включает среднепрочные алюминиевые сплавы, которые легко поддаются формовке. Часто применяют для теплообменников и кондиционеров. Все эти сплавы легко свариваются сварочными алюминиевыми сплавами 4043 или 5356 (аналоги по ГОСТ 4784 – сварочные сплавы СвАК5 и СвАМг5).

Серия 4ХХХ. Эти алюминиевые сплавы обычно применяют в качестве сплавов для сварки или пайки. Однако иногда они могут использоваться и как свариваемые материалы. В этом случае их сваривают сплавом 4043 (СвАК5).

Серия 5ХХХ. Это серия алюминиевых сплавов в основном для высокопрочных листов и плит. Все они легко свариваются с применением сварочного сплава 5356 (СвАМг5). Для наиболее прочных сплавов, таких как 5083 (АМг4,5), применяют сплавы 5183 или 5556.

Серия 6ХХХ. Это – алюминиевые сплавы, главным образом, для прессованных профилей, хотя их также применяют и для листов и плит. Они являются склонными к горячему растрескиванию при сварке. Однако при должной технологии они все довольно хорошо свариваются со сварочными сплавами 4043 и 5356.

Несвариваемые алюминиевые сплавы

А где же знаменитые высокопрочные алюминиевые сплавы серий 2ХХХ и 7ХХХ? Почему не в первых рядах по сварке? А вот почему!

Серия 2ХХХ. Эти высокопрочные аэрокосмические алюминиевые сплавы («дюрали») применяют в основном в виде листов и плит. Их химический состав делает большинство из них не свариваемыми методами дуговой сварки из-за их большой склонности к горячему растрескиванию. Исключение составляют сплавы 2219 и 2519, которые хорошо свариваются с применением сварочных сплавов 2319 или 4043. Свариваемость этим сплавам дает почти полное отсутствие в них магния. Аналогом этих двух сплавов является отечественный алюминиевый сплав Д20, из которого делают высокопрочные свариваемые плиты. Популярный за свою высокую прочность сплав 2024 (Д16 по ГОСТ 4784) никогда не сваривают дуговой сваркой, так как он чрезвычайно подвержен горячему растрескиванию при сварке.

Серия 7ХХХ. Это тоже серия высокопрочных аэрокосмических алюминиевых сплавов. Подобно сплавам серии 2ХХХ большинство из них не свариваются методами дуговой сварки из-за горячего растрескивания и склонности к коррозии под напряжением. Исключениями являются сплавы с минимальным содержанием меди – менее 0,1 %. Это сплавы 7003 и 7005 (наш 1915) для прессованных профилей и сплав 7039 для листов. Все трое сплавов хорошо свариваются с применением сварочного сплава 5356.

Почему не сваривают дюрали?

Основная причина горячего растрескивания при сварке «несвариваемых» алюминиевых сплавов серий 2ХХХ и 7ХХХ заключается в следующем. В ходе сварки в зоне шва – зоне термического влияния – по границам зерен выделяются компоненты сплава – эвтектики и интерметаллиды – с температурой плавления ниже, чем у основного сплава. Это понижает и расширяет температурный интервал затвердевания границ зерен. Поэтому, при дуговой сварке этих типов сплавов границы зерен затвердевают последними и, вследствие этого, легко растрескиваются под воздействием усадочных напряжений. Мало того, это приводит к увеличению разности гальванических потенциалов между границами зерен и остальной зеренной структурой, что делает границы зерен более подверженными коррозии под напряжением.

Когда заклепки лучше сварки

По всем этим причинам алюминиевые сплавы серий 2ХХХ и 7ХХХ чаще соединяют механически, чем сваривают. Иногда применяют контактную сварку, а также сварку трением. Сварка трением «работает» при значительно более низких температурах, чем дуговая, не расплавляет основной металл и поэтому исключает проблемы, связанные с затвердеванием.

Источники:

Aluminum and Aluminum Alloys, J.R. Davis, Ed., 1996.

G. Mathers, The Welding Aluminium and its Alloys, Woodenhead Publishing Ltd, 2002.

Сварка алюминия вольфрамовым электродом в среде инертного газа

Сварка алюминия и алюминиевых сплавов, как, впрочем, и других металлов – это соединение двух металлических компонентов путем создания металлургических связей на поверхности контакта между ними. Это физическое явление называют коалесценцией [1]. Эти металлургические связи могут достигаться путем расплавления обоих поверхностей, и тогда это называется сваркой плавлением. Другой способ – этот создание высокого давления между этими двумя частями, иногда – с применением нагрева, чтобы образовать металлические связи вдоль границы между ними. Это называется сваркой в твердой фазе. Примером такой сварки является сварка алюминия трением.

Основными видами сварки плавлением, которые применяют для соединения алюминиевых компонентов, являются следующие [1]:

- неплавящимся электродом в среде инертного газа;

- плавящимся электродом в среде инертного газа;

- кислородно-газовая;

- электронным лучом;

- лазерная;

- электро-газовая;

- электро-шлаковая;

- погруженной дугой.

Ниже представлен краткий ознакомительный обзор дуговой сварки алюминия и алюминиевых сплавов неплавящимся электродом в среде инертного газа по материалам известного руководства [1], а также европейского стандарта по дуговой сварке алюминия и алюминиевых сплавов [2]. Для уточнения практических деталей этого метода необходимо обращаться к специализированным руководствам по этому методу сварки.

Дуговая сварка алюминия методом TIG

Этот вид сварки имеет следующее определение: дуговая сварка, которая применяет неплавящийся вольфрамовый электрод и инертный газ для защиты электрода, дуги и сварочной ванны (рисунок 1).

Рисунок 1 – Схема процесса дуговой сварки в среде инертного газа

с вольфрамовым электродом [1]

За рубежом для этого процесса сварки применяют три обозначения: TIG, TAGS и GTAW. Первые два применяются в основном в Европе, третий – в США. Эти обозначения являются сокращениями различных наименований процесса, которые представляют собой различные комбинации первых букв следующих ключевых слов:

- T: Tungsten – вольфрам

- I: Inert – интертный

- G: Gas – газ

- S: Shielding – защитный

- W: Welding – сварка

- A: Arc – дуга.

Ниже будем для краткости и удобства называть этот процесс: метод TIG или сварка TIG.

Особенности сварки алюминия методом TIG

- Сварочная дуга действует только как источник тепла и сварщик сам решает применять или нет присадочную проволоку.

- Сварочная ванна хорошо контролируется, поэтому могут выполняться сварочные швы без применения подкладок.

- Дуга является устойчивой при очень низких сварочных токах, что дает возможность сварки тонкостенных компонентов.

- Процесс обеспечивает очень хорошее качество сварочного шва, но для достижения максимального качества требуется опытный сварщик.

- Процесс имеет более низкую скорость выполнения сварочного шва и более низкую скорость подачи присадочной проволоки, чем при сварке методом MIG, что в некоторых ситуациях делает его менее производительным.

- Метод TIG склонен ограничиваться сваркой алюминия небольшой толщины, обычно до 6 мм.

- Метод TIG дает менее глубокое проникновение в основной металл, чем метод MIG, то есть аналогичный метод сварки плавящимся электродом. Поэтому при сварке методом TIG иногда сталкиваются с трудностями выполнения шва в угловых и тавровых швах. Рекомендуемые виды подготовки компонентов к сварке методом TIG представлены на рисунке 2.

Оборудование для сварки алюминия методом TIG

Основное оборудование для сварки методом TIG включает:

- источник электрического тока;

- сварочную горелку;

- источник инертного газа;

- устройство подачи присадочной проволоки и

- систему водяного охлаждения (при необходимости).

Типичное рабочее место для сварки алюминия методом TIG показано на рисунке 2.

Рисунок 2 – Ремонт алюминиевых отливок с помощью ручной сварки методом TIG

при постоянном токе с гелием в качестве защитного газа [1]

Метод TIG: постоянный или переменный ток

Для сварки большинства алюминиевых сплавов применяется классический метод сварки TIG с применением источника постоянного электрического тока. При этом электрод подсоединяется к его отрицательному полюсу. Известно, что сварка на этой полярности не обеспечивает эффективного удаления оксидной пленки с поверхности алюминия. Кроме того, при таком методе дуговой сварки в среде инертного газа на положительном полюсе выделяется большое количество тепла. Сварка методом TIG с электродом, подсоединенным к положительному полюсу, приводит к перегреву и расплавлению электрода.

Поэтому ручная сварка методом TIG обычно производится с применением переменного тока. В этом случае удаление оксидной пленки происходит, когда электрод находится в положительном полуцикле переменного тока. На отрицательном полуцикле происходит охлаждение электрода и проникновение сварочного шва. Дуга затухает и зажигается на каждом полуцикле, когда ток дуги проходит через ноль. При частоте источника тока 50 Гц это происходит 100 раз в секунду, то есть дважды на каждом цикле.

Защитный газ

Аргон

Предпочитаемым защитным газом для сварки TIG с переменным током (AC-TIG) является аргон. Гелий, а также смеси аргона с гелием также могут применяться. Аргон дает широкое и не глубокое проникновение сварного шва и при этом делает сварной шов блестящим и серебристым. Самое легкое зажигание дуги и самая стабильная дуга также достигаются при применении аргона.

Гелий

Гелий увеличивает вольтаж дуги, повышает глубину проникновения сварного шва, но делает зажигание дуги более трудным, а также отрицательно влияет на стабильность дуги. Некоторые современные сварочные аппараты имеют возможность начинать сварку с аргоном и затем, когда дуга установилась, автоматически происходит переход на гелий.

Аргон + гелий

Добавление аргона к гелию улучшает зажигание дуги и ее стабильность. Скорость сварки и проникновение сварочного шва будет меньше, чем при сварке с чистым гелием, но лучше, чем при сварке только с аргоном. Поэтому можно регулировать ширину шва и глубину его проникновения путем изменения доли аргона в защитном газе. Часто применяют смесь с 25 % гелия в аргоне [1].

Сварочная горелка и сварочные кабели

Существует большое количество различных типов горелок для сварочного тока от нескольких десятков ампер до 450 ампер. Выбор горелки зависит от толщины свариваемого материала. Большинство современных горелок (рисунок 3) имеют регулятор тока, который встроен в рукоятку горелки. Все горелки, кроме тех, которые работают при токе ниже 200 ампер, являются водоохлаждаемыми. Та же вода может применяться и для охлаждения силовых кабелей, что делает их более легкими и гибкими.

Рисунок 3 – Современная горелка для сварки методом TIG

Перегрев горелки может привести к расплавлению паяных соединений внутри нее или пластиковой трубы, которая изолирует силовой кабель. Поэтому важно правильно выбрать горелку в соответствии с силой тока, который будет применяться при производстве сварки, в том числе с учетом того, какой ток будет применяться, постоянный или переменный.

Большинство горелок снабжено металлическим или керамическим соплом для формирования струи газа. Керамические сопла являются более популярными, но они более легко повреждаются, чем металлические. Диаметр сопла может меняться от 9,5 до 25 мм в зависимости количества требуемого для сварки защитного газа, а также вида газа. Рекомендуется применять в горелках так называемые газовые линзы. Газовая линза представляет собой сетчатый диск, который вставляют в горелку для того, чтобы сделать поток газа более ламинарным (рисунок 4). Это помогает газу обеспечивать более эффективную защиту области формирования сварного шва.

Вольфрамовые электроды

Существует несколько типов электродов для сварки методов TIG. Они включают:

- чистый вольфрам

- вольфрам, легированный торием (ThO2)

- вольфрам, легированный цирконием (ZrO2)

Эти соединения добавляют, чтобы улучшить стартовые характеристики дуги, стабилизировать дугу и увеличить срок службы электрода. Электроды с цирконием считаются предпочтительными для сварки TIG переменным током, так как они имеют более высокую температуру плавления, чем электроды из чистого вольфрама и вольфрама с добавками тория. Поэтому они могут нести более высокие сварочные токи, являются более стойкими к загрязнению и повреждениям.

Торец электрода должен иметь при сварке полусферическую форму. Такая его форма способствует стабильности дуги. Конец электрода должен быть слегка заостренным, чтобы помогать формированию его скругленного торца (рисунок 4).

Рисунок 4 – Типичный электрод для сварки методом TIG

Слишком малый диаметр электрода будет приводить к его перегреву и, возможно, плавлению. Это приведет к загрязнение сварочной ванны вольфрамом. Электроды бывают диаметром от 0,3 до 6,4 мм. Электрод не должен выступать из сопла горелки более, чем на 6 мм. Эта величина может быть увеличена до 10 мм, если в горелке применяется газовые линзы.

Ручная сварка методом TIG

Обращение с горелкой

Необходимо держать длину дуги как можно более короткой. На практике длина дуги равна примерно его диаметру (рисунок 5). Если дуга является слишком длинной, то снижается проникновение шва и увеличивается риск возникновения дефектов из-за недостаточного проплавления, низкого качества сварочного шва и чрезмерной его ширины. Кроме того, в облако газовой защиты области формирования сварочного шва может попадать воздух. Это приведет к попаданию в сварочный шов оксидных включений.

Рисунок 5 – Угол наклона горелки и сварочного прутка при сварке алюминия методом TIG

Горелку нужно держать так, как показано на рисунке 5 – с наклоном 80º к затвердевшему сварному шву. В случае стыковой сварки элементов различной толщины дугу направляют больше в сторону более толстого элемента. Для угловых швов горелку направляют посередине угла между двумя плоскостями.

Присадочная проволока

Если применяется присадочная проволока (присадочный пруток), то она должна подаваться равномерно и поступательно под углом 10-20 градусов, как показано на рисунке 5. Проволока не должна подаваться прямо в дугу, так как это может привести к образованию брызг и загрязнению электрода. Пруток под углом более 10-20 градусов мешает визуальному контролю сварочной ванны. Кончик присадочной проволоки должен быть внутри газового защитного облака до тех пор, пока он остается горячим, чтобы избежать его окисления. При увеличении толщина свариваемого компонента диаметр присадочной проволоки также увеличивают, что обуславливает также и увеличение длины дуги. Нужно всегда помнить, что слишком длинная дуга может вызывать проблемы с попаданием в сварочный шов оксидов. Пруток большого диаметра может также заслонять материал перед сварочной ванной и мешать очищающему действию дуги, а это может приводить к захвату сварочным швом оксидов.

Завершение сварки

Очень важным является контролируемое завершение сварки. Резкое выключение сварочного тока может привести к образованию кратеров, утяжин (удлиненных пор) и трещин в последней части сварочной ванны. При завершении сварки необходимо постепенно снижать сварочный ток и уменьшать длину дуги по мере ее затухания, добавляя присадочную проволоку то тех пор, пока дуга не исчезнет.

Механизация и автоматизация сварки TIG

Механизация и автоматизация сварки методом TIG может иметь несколько преимуществ:

- возможность применять более высокие скорости сварки, что дает уменьшение коробления и более узкие зоны термического влияния сварки;

- более плотный контроль сварочных параметров, что позволяет сваривать более тонкие материалы;

- более тщательный контроль качества сварки;

- возможность выполнения сварки персоналом с меньшей степенью квалификации, чем это обычно требуется при ручной сварке.

Вместе с тем, применение механизации и автоматизации имеет и некоторые недостатки, в том числе, значительно более трудоемкую подготовку свариваемых компонентов к сварке.

Сварка алюминиевых отливок

Как и большинство деформируемых алюминиевых сплавов литейные алюминиевые сплавы можно, в принципе, также соединять с помощью сварки плавлением. Лучше всего свариваются доэвтектические и эвтектические силумины — алюминиево-кремниевые сплавы. Плохо свариваемыми и несвариваемыми являются литые детали из сплавов типа Al Cu4Ti из-за большого содержания меди — при сварке образуются термические трещины. При сварке литых алюминиево-магниевых сплавов с горячим растрескиванием борются подбором подходящей сварочной проволоки.

Сварка алюминиевого литья

Современные литейные сплавы и методы литья дают конструктору огромную свободу при проектировании отливок. Тем не менее, сварка становится все более важной для соединения литых алюминиевых деталей. Ее применяют для соединения двух или более деталей, которые удобно отливать по отдельности, например из двух половинок, потому что часто отливать такую деталь цельной очень трудно или неэкономично.

Еще шире сварка применяется при ремонте алюминиевых литых деталей, в том числе, при устранении дефектов литья. Сварку активно применяют для корректировки размерных отклонений литой детали, восстановления изношенной детали путем наварки на нее металла, а также, конечно, для ремонта сломанных деталей.

Методы сварки литейного алюминия

Наиболее часто для сварки литых алюминиевых деталей применяют дуговую сварку металлическим электродом в среде инертного газа (сварка методом MIG) и дуговую сварку вольфрамовым электродом также в среде инертного газа (сварка методом TIG). В качестве инертного газа чаще всего применяют аргон.

Сварка литейного алюминия методом MIG

При сварке методом MIG — методом дуговой сварки в среде инертного газа — между плавящимся электродом и изделием постоянно горит электрическая дуга. Процесс идет при постоянном токе, а проволочный электрод действует как положительный полюс. Сварку проводят под защитой инертного газа, чтобы защитить расплавленную область от вредного воздействия кислорода и влаги, содержащихся в воздухе. В качестве защитных газов применяют аргон и гелий или их смесь. Чаще, однако, используют более дешевый аргон.

Метод сварки MIG подходит для ручной, полуавтоматической и автоматической сварки. Когда обеспечивается хороший отвод тепла от места сварки, то можно получать относительно узкую термическую зону шва, а также удовлетворительную прочность и пластичность сварного шва.

Импульсная сварка методом MIG дает возможность выполнения трудных сварочных задач, например, сварку стенок толщиной около 1 мм.

В настоящее время именно сварку методом MIG применяют для сварки алюминия чаще всего. Это связано с более простым управлением процессом сварки, более дешевым оборудованием и меньшими эксплуатационными расходами.

Дуговая сварка вольфрамовым электродом (ТIG)

При сварке методом ТIG — методом дуговой сварки в среде инертного газа — электрическая дуга горит между неплавящимся вольфрамовым электродом и изделием. Для сварки алюминия обычно применяется переменный электрический ток. Сварочная проволока вводится отдельно вручную или механически. Сварку ведут под защитой инертного газа, чтобы защитить расплавленную область от вредного воздействия кислорода и влаги, содержащихся в воздухе. В качестве защитных газов применяют аргон и гелий или их смесь. Чаще всего сварку TIG ведут при переменном токе с аргоном, который дешевле. Сварку MIG ведут в основном вручную, но там, где это возможно применяют и автоматическую сварку.

Одним из вариантов сварки TIG является сварка с отрицательной полярностью электрода, как это делается при сварке стали, с применением постоянного тока и под защитой гелия. По сравнению с аргоном гелий обладает более высокой теплопроводностью и это позволяет применять меньший ток для разрушения оксидной пленки на алюминии. Как следствие, электрод не перегревается. Метод сварки TIG также имеет импульсные технологические варианты.

TIG или MIG?

По отношению к пористости сварного шва самые чистые швы дает метод сварки TIG. Одним из недостатков метода TIG является слишком большой поток энергии в место сварки. Это приводит к значительному размягчению зоны сварочного шва, что, впрочем, характерно и для метода сварки MIG. Метод сварки ТIG считается более удобным для ремонта мелких дефектов литых алюминиевых деталей. По сравнению со сваркой MIG, однако, сварка методом TIG идет с более низкой скоростью.

Подготовка к сварке алюминиевой литой детали

Для того, чтобы получить хороший сварной шов, необходимо соблюдать некоторые «правила». Способы подготовки к сварке зависят от методов сварки, толщины соединяемых стенок, типа алюминиевого сплава. Чрезмерный оксидный слой на алюминии иногда снимают механической обработкой. При зачистке поверхности шлифовальным инструментом не применяют синтетические шлифовальные диски во избежание возникновения пористости.

Другим возможным способом удаления оксидов с поверхности детали является ее травление. Жиры и грязь из сварочной зоны должны быть удалены подходящим способом с оглядкой на возможное образование пор. Детали с толстыми стенками перед сваркой необходимо подогревать.

Сварочная проволока по ISO 18273

Сварочная проволока является стандартизированной продукцией. В зарубежной практике требования к химическому составу сварочных материалов для литейного алюминия определяет международный стандарт ISO 18273 (он же EN 18273). Выбор сварочной проволоки зависит от материалов, которые будут свариваться. Для наиболее часто применяемых алюминиевых литейных сплавов, таких как доэвтектические и эвтектические силумины, а также термически упрочняемых сплавов типа Al Si10Mg и Al Si5Mg, рекомендуются сварочные материалы S-Al Si12 и S-Al S5.

Большой опасностью при сварке является тенденция многих материалов образовывать трещины во время перехода из жидкого в твердое состояние. Причина этих трещин — растягивающие усадочные сварочные напряжения, которые возникают при охлаждении сварного шва. Часто количества фаз с низкой температурой плавления в сварочной проволоке оказывается недостаточно для залечивания возникающих трещин. Выбирая более мягкую сварочную проволоку с большей долей таких фаз эту опасность можно снизить. Однако необходимо иметь в виду снижение при этом прочностных свойств сварного шва.

Анодирование сварных алюминиевых отливок

Декоративное анодирование сварных швов из упомянутых выше сварочных сплавов невозможно, так сварочный шов будет выглядеть намного темнее основного алюминия. Анодирование для повышения стойкости к коррозии или повышения адгезии, конечно, всегда возможно.

Металлургические и технологические особенности сварки алюминия

Применение алюминия в технике обусловлено его малой плотностью (2,7 г/см 3 ), примерно в 3 раза меньшей, чем у стали, повышенной хладо-стойкостью, коррозионной стойкостью в окислительных средах и на воздухе. Чистый алюминий обладает малой прочностью (σВ ≤ 10 кгс/мм 2 ), поэтому из него изготовляют изделия, для которых требуется только высокая коррозионная стойкость.

Алюминий и его сплавы обладают низкой температурой плавления (температура плавления чистого алюминия 660° С), высокой тепло и электропроводностью, повышенным по сравнению со сталью коэффициентом линейного расширения и более низким значением модуля упругости.

Алюминий и его сплавы делят на две основные группы: деформируемые, применяемые в прессованном, катаном и кованом состояниях, и литейные (недеформируемые), используемые в виде литья. Деформируемые сплавы, в свою очередь, делят на термически не упрочняемые, к которым относятся технический алюминий и сплавы его с марганцем и магнием, и термически упрочняемые, к которым относятся сплавы алюминия с медью, цинком и другими элементами. К литейным относятся сплавы со значительным содержанием кремния или меди.

Большинство сварных конструкций изготовляют из деформируемых термически не упрочняемых сплавов алюминия в ненагартованном виде. В последние годы для изготовления сварных конструкций все в большем объеме начинают применять термически упрочняемые сплавы. Затруднение при сварке этих сплавов вызывает снижение прочности металла в околошовной зоне. Ранее для получения конструкций на этих сплавов применяли исключительно контактную точечную и стыковую сварку. В настоящее время научились применять также аргоно-дуговую и злектронно-лучевую сварку.

Литейные сплавы находят ограниченное применение в сварных конструкциях. Сварку их выполняют преимущественно при исправлении дефектов литья и при соединении литейных деталей с узлами из деформируемых сплавов.

Постоянными примесями в техническом алюминии и его сплавах являются железо и кремний.

Металлургические и технологические особенности сварки.

Для алюминия и его сплавов применяют практически все промышленные способы сварки плавлением и давлением. Газовую и дуговую сварку угольными или графитовыми электродами, а также сварку вручную покрытыми электродами в настоящее время используют редко. Наиболее широкое распространение для изготовления конструкций, особенно ответственных, приобрела сварка в среде инертных газов. При электроннолучевой сварке алюминия и некоторых его сплавов получаются швы, обладающие высокими механическими свойствами. Автоматическая дуговая сварка с использованием флюсов (полуоткрытой и закрытой дугой) применяется для крупногабаритных конструкций, а ЭШС - для сплавов больших толщин. Из способов сварки в твердом состоянии широко используется контактная сварка. Такие виды сварки, как диффузионная и холодная для алюминия и особенно его сплавов, применяются в ограниченных масштабах главным образом из-за трудностей при создании особо чистых поверхностей соединяемых деталей, свободных от оксидных пленок. Специфические теплофизические свойства алюминия и его сплавов (высокая теплоемкость, теплопроводность и скрытая теплота плавления при сравнительно низкой температуре, плавления) определяют оптимальные параметры процесса сварки. Так, при сварке алюминия плавлением необходим сварочный ток, превосходящий в 1,2-1,5 раза ток для стали, несмотря на то что температура плавления алюминия значительно ниже, чем стали.

Затруднение при сварке вызывает также большая склонность металла шва к образованию пор и кристаллизационных трещин (особенно характерных для сплавов на основе алюминия). На сплавах повышенной прочности (например, легированных цинком и магнием) наблюдается появление холодных трещин. Для их предотвращения применяют предварительный подогрев изделия (или зоны расположения швов) до температуры 250-400° С. Предварительный подогрев также эффективен для снижения затрат погонной энергии, особенно при сварке массивных деталей. Большая жидкотекучесть алюминия и малая его прочность при температуре выше 550° С обусловливают применение подкладок при сварке.

Значительная усадка при затвердевании сварного шва, а также высокий коэффициент линейного расширения приводят к существенным остаточным деформациям (большим, чем деформации конструкций из малоуглеродистой стали). При сварке нагартованного алюминия и термически упрочненных алюминиевых сплавов снижается прочность сварного соединения по сравнению с прочностью основного металла, что создает определенные трудности.

Существенные затруднения при сварке возникают вследствие легкой окисляемости алюминия в твердом и расплавленном состояниях. Образующаяся тугоплавкая пленка оксида алюминия Аl2О3 препятствует формированию шва и является источником неметаллических включений в металле шва. Для получения качественных соединений при сварке плавлением необходимы защита шва от насыщения примесями-газами атмосферы и принятие специальных мер для удаления или разрушения пленки оксидов.

Подготовка к сварке.

Качество сварных соединений из алюминия и его сплавов в значительной степени определяется подготовкой поверхности свариваемых кромок и электродной проволоки.

Перед сваркой тщательно удаляют жировую смазку, которой покрывают полуфабрикаты при консервации. Поверхность металла на ширине 100-150 мм от кромки обезжиривают ацетоном, авиационным бензином, уайт-спиритом или другими растворителями. Пленку оксидов, находящуюся под жировой смазкой, удаляют механическими способами или химическим травлением. При механических способах свариваемые кромки на ширине 25-30 мм зачищают наждачной бумагой, шабером или металлической щеткой. Для щеток рекомендуется использовать проволоку из нержавеющей стали диаметром не более 0,15 мм. Зачистка кромок шабером и металлической щеткой предпочтительнее, так как не создает опасности загрязнения шва абразивом. Шабрение рекомендуется выполнять непосредственно перед сваркой.

В случае удаления пленки оксидов химическим способом детали травят в течение 0,5-1 мин в реактиве следующего состава: 50 г едкого натра технического и 45 г фтористого натрия технического на 1 л воды. После травления следуют промывка в проточной воде и осветление в течение 1-2 мин в 30-35 %-ном растворе азотной кислоты для алюминия и сплавов типа АМц или в 25 %-ном растворе ортофосфорной кислоты для сплавов типа АМг и В95. После повторной промывки в проточной воде обработка заканчивается сушкой сжатым воздухом при температуре 80-90° С до полного испарения влаги.

Подготовленная таким образом поверхность сохраняет свои свойства в течение 3-4 дней. При более длительном хранении на зачищенной поверхности адсорбируется влага из воздуха и образуется оксидная пленка. Для того чтобы избежать дефектов швов, необходимо повторно зачистить кромки. Изучению кинетики образования и структуры оксидной пленки на поверхности алюминия посвящено большое число исследований.

Для очистки поверхности алюминиевой сварочной проволоки рекомендуется следующая ее обработка: промывка растворителем для обезжиривания; травление в 15%-ном растворе технического едкого натра в течение 5-10 мин при Т = 60 - 70° С; промывка в холодной воде, сушка, дегазация при Т = 350° С в течение 5-10 ч при вакууме 0,133 Па (вакуумная сушка). Операция вакуумирования может быть заменена прокалкой в атмосфере воздуха при температуре 300° С в течение 10-30 мин.

Хорошие результаты по очистке поверхности алюминиевой проволоки дает электрополирование ее поверхности. В качестве электролита используют раствор следующего состава: 70 мл Н3РО4, 300 мл H2SO4, 42 г Сг2О3. Полирование происходит при температуре 95-100 ° С. Для каждого диаметра проволоки при постоянной скорости протяжки ее через ванну существует минимальная величина тока, при котором: возможен процесс полирования. Так, при скорости протяжки 100 м/ч электрополирование проволоки марки АМг6 диаметром 1,6 мм возможно при токе 19,8 А, а диаметром 2,5 мм - при токе 130 А.

Для уменьшения пористости швов и удаления адсорбированной влаги после химической обработки рекомендуется сварочную проволоку подогревать в инертном газе при Т=200 - 480° С в течение 30-80 мин. Подогрев проволоки в аргоне снижает содержание адсорбированной влаги не менее чем в 5 раз.

Требуемая чистота кромок и сварочных материалов достигается при сварке изделий из алюминия и его сплавов на специально оборудованных участках.

Читайте также: