Сварка арматуры ванным способом

Обновлено: 04.10.2024

При строительстве зданий, помещений различного рода функционала, один из самых важных пунктов производимых работ – оборудование надежного фундамента. Если несущее основание выполнить не слишком качественно, не в соответствии с существующими нормами и стандартами, любой дом, наверняка, простоит недолго – по крайней мере, регулярные трещины и капитальный ремонт будут обеспечены. Поэтому всегда очень остро стоит вопрос укрепления фундаментальной конструкции при помощи арматуры – специальных металлических прутьев, железной основы всякого железобетонного изделия. Добиться желаемой крепости можно двумя способами:

- вязкой элементов арматуры с применением вязальной проволоки;

- сваркой арматурных стержней в единый неподвижный каркас.

У профессиональных строителей, когда возникает вопрос, вязать или варить, и можно ли сваривать арматуру для фундамента, рассматривается каждый конкретный случай, и решение принимается в индивидуальном порядке, с учетом всех входящих условий.

Кстати, специалисты в вопросах строительства так и не пришли к единому мнению, какой из способов армирования считать более предпочтительным. Свои сторонники есть и у вязки, и у сварки арматуры для фундамента.

Плюсы и минусы сварочных работ

Перед тем, как остановиться на одном из способов армирования фундамента для строящегося здания, еще на проектной стадии следует рассмотреть сильные и слабые стороны каждого из них. Из преимуществ сварки для соединения арматурных элементов сразу же можно отметить их быстроту и получение более прочного, нерушимого каркаса. Этот способ является наиболее оптимальным при возведении крупных, габаритных объектов, к примеру, производственных помещений различного характера. Однако сварка арматуры для фундамента имеет и свои минусы, о которых рассказывается ниже.

- Крайне не рекомендуется специалистами использовать сварочное соединение арматуры в зонах с повышенной сейсмической активностью, либо на подвижных грунтах (к которым, кстати, относятся и сыпучие). Слишком подвижные почвы неизбежно со временем дадут усадку произведенного данной методикой фундамента. Из-за нее жесткие сварные соединения в конструкции может разорвать. В такие условиях рекомендуется использовать проволоку и способ соединения арматуры – вязку: она скрепляет каркас относительно подвижно, прочно, но дает возможность элементам фундамента в определенных границах смещаться даже при ощутимых сдвижках грунта. Такое ограничение существенно уменьшает область применения сварки при закладывании несущих конструкций зданий.

- Процесс сварки влияет и на соединяемые элементы. На арматуру воздействует очень высокая температура. В результате происходит некоторое разрушение структуры металла в местах проведения сварочных работ, что негативно сказывается на общей жесткости и прочности самого каркаса.

Тем не менее, сварка все же остается ведущим способом оборудования фундаментов под большие здания.

Процесс сварки арматурного каркаса

При больших объемах строительных работ элементы свариваются воедино в заводских условиях. Вкратце данный процесс выглядит следующим образом.

- Заготовка арматуры; проверка качества элементов. На этом этапе выбираются арматурные заготовки, соответствующие стандартам и определенным характеристикам.

- Зачистка заготовок. На данном этапе с арматуры снимают не только грязь и пыль, но и следы коррозии, если они имеются. А материал обрабатывается соответствующим образом.

- Разметка и нарезка элементов в соответствии с планом здания. Производятся замеры, согласно проекту и материал нарезается в необходимом количестве.

- Из прутьев собирается и при помощи сварки прихватывается горизонтальная конструкция.

- Вертикальные элементы размещаются на расчетной дистанции; проверяется их перпендикулярность остову каркаса.

- Прутья еще раз выверяют на адекватность всей арматурной конструкции.

На последнем этапе проводятся финальные сварочные работы для окончательного соединения элементов в запланированный проектом каркас.

Соединение арматурных элементов

Данный процесс может вестись несколькими способами:

- встык;

- внахлест;

- накрест;

- тавровым образом.

Тавр и встык считаются не слишком желательными. В обоих случаях элементы соединяются под прямым углом, а значит, конечное изделие на изгиб будет показывать недостаточную прочность. Однако такие соединения все же иногда используют, если избежать подобной стыковки не представляется возможным по каким либо объективным причинам. Обычно же в длину арматура варится нахлестом, а поперечины фиксируются крестом. Хотя, заметим, что, к примеру, американские стандарты крестовых пересечений в строительстве фундаментов не признают.

Перед проведением работ по каркасу обязательно проводится тестовая сварка. Для нее берутся два небольших прута; элементы соединяются, а после остывания шов обследуется на качество. Контролируется появление трещин, состояние образующегося шлака, глубина проработки тела арматуры. Если хоть один из параметров кажется недостаточно соответствующим стандартам и условиям, в сварочном аппарате отлаживают силу тока или меняют электроды.

Возможные неполадки при сварке

Чаще всего встречаются такие неполадки.

- Прилипание электрода. Сила тока недостаточна, следует ее увеличить.

- Выжигание поверхности без прилипания к ней. Сила тока завышена, ее нужно уменьшить.

- Трудности с «ловлей» дуги, стержень прожигается. Требуется электрод с меньшим сечением.

- Вспенивание шлака, горение электрода «козырьком». Электрод бракованный или на грани выработки. Подлежит замене.

Сама технология сварочных работ не слишком сложна; при необходимости работы по сооружению каркаса под несущую конструкцию могут быть проведены прямо на стройплощадке. Если строительные объемы невелики, нередко рабочие, сооружающие фундамент, так и поступают.

Минимизация негативных воздействий

Понятно, что природные факторы преодолеть не удастся (во всяком случае, в большинстве вариантов). Однако снизить отрицательное влияние сварки на металл в строительных работах считается вполне возможным. Специалисты разработали целый комплекс мер, направленных на минимизацию потерь при сварочных работах.

- Выбор арматуры под каркас. Настоятельно рекомендуется использовать прутья, отнесенные к классу A400C либо А500С. Их диаметр и содержание в металле углерода являются оптимальными для оборудования несущей конструкции способом сварки.

- Подбор электродов. Они должны соответствовать диаметру элементов, собираемых в каркас. Если предполагается использовать относительно тонкие прутья, годится большинство электродов, имеющихся в продаже. Если арматурный каркас сооружается из элементов с диаметром больше 14 мм, придется запасаться для этих случаев специализированными электродами. Причем желательно приобретать те из них, которые предназначены для работы с низкоуглеродистой сталью. Такие электроды менее интенсивно воздействуют при сварке на металл и обеспечат получение конструкции с большей прочностью.

- Сварочный аппарат. Для сварки арматуры для фундамента при соединении арматурных элементов рекомендуется использовать оборудование с плавным регулированием силы подаваемого тока. Недостаточный ток не даст возможности добиться надежного, прочного и качественного шва, что впоследствии может привести к проседанию фундамента, а то и к разрушению здания в целом. Избыточно интенсивный ток перекалит металл, и арматурный элемент после остывания приобретет хрупкость.

- Чтобы сварное соединение вышло максимально прочным, требуется как можно крепче прижать друг к другу свариваемые элементы. Однако сделать это довольно трудно. Некоторые мастера советуют использовать шлифовальный инструмент. Прутья зачищаются до относительной гладкости, и площадь соединения арматуры возрастает.

И, наконец, встречаются рекомендации в строительных работах по обработке швов антикоррозийными составами. В месте соединения сваркой металл становится более уязвимым к воздействию влаги, а раствор, из которого заливается фундамент, содержит ее предостаточно и сохнет продолжительное время.

Способ вязки

Вязку осуществляют при помощи специализированной проволоки, что соединяет арматурины между собою в углах конструкций фундамента. Вязку осуществить достаточно легко, если знать основные принципы проведения работ.

Когда фундамент уже возведен, то может еще некоторое время проседать в грунте. Это связывается с большой массой всего строения. В этом случае вязка даст соединяемой арматуре фундамента некоторую свободу, соединения останутся на положенных местах (их не порвет, как в случае со сваркой, если уровень проседания грунта в месте, выбранном для строительства, достаточно высокий). Можно смело говорить об использовании данного способа вязки арматурин даже и на самых сложных почвах. Сварка же не выдержит нагрузок и растрескается. При вязке такого не произойдет. Все соединения в фундаменте остаются более-менее подвижными. И этот нюанс не влечет за собой появление дополнительного напряжения в конструкции фундамента.

Несложность и удобность процесса вязки в том, что все производится непосредственно на объекте (при габаритных конструкциях – иногда в цеху). Используется несложный инструментарий, с которым (в отличии от сварки, может справится даже не слишком опытный строитель). Чаще всего – это специального рода крюк, он позволяет соединить несколько частей арматуры меж собою. Работа соединения потребует минимальных затрат – хватает усилий одного рабочего. При применении данного способа, прочность всей конструкции не снизится, а структура металла сохранится. Жесткость с прочностью армирования – на должной высоте.

Кстати, для работы можно обзавестись и специальным инструментарием. Сегодня широко представлены пистолеты для вязки. Конструкция достаточно проста, а стоимость не слишком зашкаливает, так что можно себе позволить. К тому же, в результате стоимость работы снижается. Но можно пользовать и обыкновенный крюк для вязки.

Варить или вязать? Вот в чем вопрос…

На основе вышесказанного делаем выводы по поводу: какие лучше использовать методы в частном строительстве — связку или сварку? Бесспорно, каждый из обговоренных способов славится своими преимуществами, но ведь имеются и минусы. Сварка идет со скоростью по максимуму, а вязка — довольно продолжительный, хотя и не требующий специального аппарата, процесс. Ее лучше применять в строительстве частных домов, коттеджей, хозпостроек, бань. Именно в этих случаях метод является наиболее эффективным образом.

А при постройках зданий с большими габаритами внимание обращается к сварке. Используются прутки, что имеют диаметр по более. Поэтому при помощи проволоки соединения будут представлять определенные трудности. Сварка в таком разе будет самым правильным решением.

Однако недостатки технологий метода сварки не дают возможности использования ее на так называемых сложных грунтах (а болотистая местность этот способ практически исключает). Ведь если применить соединение методом сварки, оно будет не выдерживать возникающих при усадке сторонних напряжений, что приведет к утрате цельности конструкций, потере их жесткости. Технологии вязка же обеспечат на сложных почвах наиболее подвижное соединение арматуры. Здесь прутки, зависимо от состояния почв, смогут пространственно перемещаться, не нанося всей конструкции ущерба.

Видео о способах соединения арматуры различными методами:

Технология сварки арматуры ванным способом

Все строительные процессы имеют государственные стандарты, которые определяют, как их надо проводить. В стандартах четко обозначено, какие материалы должны использоваться, какие технологии и последовательность проводимых операций. Сварка арматуры – не исключение.

- В таблице под номером «1» обозначены виды сварки арматуры: стыковое, крестообразное, тавровое и нахлесточное. В стыковую категорию входит сварка при помощи ванночки или по-другому: инверторная форма. То есть, таким способом можно варить арматурные стержни, установленные стык в стык.

- В таблице №30, которая называется «Термины и Пояснения», дано понятие арматурной сварки ванным способом. В таблице написано, что ванная сварка – это процесс, при котором расплавление стыкуемых стержней происходит, в основном, за счет тепла ванны расплавленного металла.

Обратите внимание на слово – в основном – которое говорит о том, что не только расплавленный металл расплавляет арматурные стержни. Поэтому разберемся в технологии сварки арматуры ванным способом досконально.

Требования к технологии соединения ванным методом

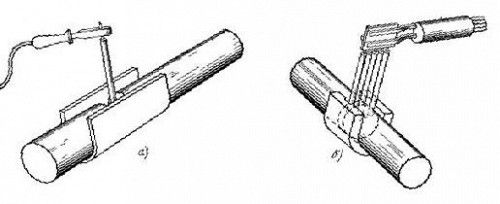

Начнем с того, что сварка арматуры ванным способом – процесс, в котором кроме электродов и сварочного аппарата используется специальное приспособление сечением U-образной формы, изготовленное из низколегированной стали методом штамповки. Это первое.

Второе – размеры ванночки определяются диаметрами стыкуемой арматуры. Единственная стандартная величина – толщина используемой для изготовления ванночки стали, равная 6-8 мм. Сразу оговоримся, что приспособление является одноразовым. При окончании сварки оно остается на месте проведения стыковки арматуры, как неотъемлемая часть соединения. Таким образом ванночка дополнительно усиливает стык.

Надо добавить, что кроме стальных инверторных форм при сварке двух арматурных прутьев используют медные или графитовые. Оба варианта являются многоразовыми, то есть после окончания работ ванночки снимаются, очищаются, их снова можно использовать на другом стыке. Это большой плюс, но есть у этих форм большой минус – высокая цена. Поэтому чаще всего строители используют стальные формы.

Третье требование – стыковка двух концов арматуры производится по одной оси с допуском в пределах половины диаметра прутьев. Зазор между торцами – не больше 1,5 диаметра арматуры. При этом ванная сварка арматуры может быть использована и при горизонтально расположенном стыке, и при вертикально расположенном.

Внимание! В последнем случае к ванночке добавляется стальной ограничитель, который приваривается к форме снизу. Именно он не дает расплавленному металлу вытекать.

Четвертое – соединять таким методом можно прутки диаметром 20-100 мм, если применяется ручная сварка.

Пятое требование касается способов сварки. Здесь три позиции:

- ручная,

- автоматическая (используется специальное сварочное оборудование с автоматической подачей электрода и движением держателя электрода),

- полуавтоматическая (движение держателя ручное, подача электрода автоматическая).

Технология ванной сварки

Как и все процессы, технология ванной сварки делится на два этапа: подготовка и сама сварка.

Подготовительный процесс

Сюда входит две операции:

- Очистка концов арматурных стержней металлической щеткой до блеска. Основная задача – удалить участки ржавчины, грязи, краски и прочих материалов, препятствующих получить высокое конечное качество. Размер очистки – 30 мм (минимум) на каждом конце.

- Приварить к нижним плоскостям стыкуемых стержней точечной приваркой инверторную форму. Она будет создавать емкость, в которой будет собираться расплавленная сталь.

Основной этап

Сразу надо оговориться, что основной металл, который будет заполнять собой ванночку – сталь арматуры. Поэтому электрод подводят к торцу одного из стержней и начинают его расплавлять, двигая расходником по всей площади торца: круговыми движениями или из стороны в сторону. Затем работа переходит на противоположный торец соединяемой арматуры. И так поочередно до полного заполнения ванночки расплавленным металлом.

Внимание! Все движения должны быть легкими, потому что расплавка производится при высоких токах. К примеру, если используются электроды диаметром 7-8 мм, то к ним подается ток силой 400-450 ампер.

Сварка арматуры продолжается до тех пор, пока расплавленная сталь не закроет собой соединяемые стержни. На этом работа не заканчивается, надо правильно провести окончательные манипуляции, чтобы равномерно еще раз прогреть весь собранный в форме металл для равномерного его остывания. Просто электродом вращают между концами соединяемой арматуры, но не сильно. Теперь можно заканчивать процесс ванной сварки.

Даже самая небольшая по объему ванночка не заполниться металлом, если используется для расплавки один электрод. Как минимум, будет израсходовано 4-5 расходников. Поэтому сварщик, который выполняет данный вид сварки, должен обладать опытом и навыками, где основной – скорость замены электродов. На это выделяется не более 5 секунд. После этого временного периода сталь просто начнет застывать. И все проделанные манипуляции – ноль. Неравномерно остывающий металл – снижение качества соединения.

Сварка гребенкой и несколькими электродами

Этот способ называется многоэлектродной сваркой, где используется специальный держак, называемый гребенкой. В него вставляется сразу несколько электродов (3-5 шт.). Принцип расплавления арматуры здесь точно такой же, как и в случае с одним расходником. Но есть и свои особенности.

- Зажигают дугу электродов не об арматуру, а об металлическую ванночку, чаще о ее днище. Просто об один торец одновременно сразу несколько электродов не разжечь.

- Для упрочнения стыка электроды периодически опускают в расплавленный металл, чтобы прогреть его.

- Можно зазор между прутками арматуры не оставлять, прижимая их плотно друг к другу.

- При вертикальном расположении арматуры не стоит сильно отклонять электроды от перпендикулярности к оси соединения.

Этот способ при соединения арматуры внутри бетонных конструкций используется редко. Он непростой, не все сварщики им владеют. Лучше для этого использовать разъемные формы из меди или графита, что увеличивает себестоимость процесса.

Режим сварки

Ванная технология соединения арматуры чаще всего используется для стыковки прутьев большого диаметра. Поэтому режим сваривания – один из важных критериев добиться высокого качества стыка. В состав режима входят: диаметр электрода, сила тока, и все это зависит от диаметра свариваемых арматурных стержней. Зависимость здесь такая:

| Диаметр арматуры, мм | Диаметр электрода, мм | Сила тока, А |

| 20-25 | 5 | 230-260 |

| 36, 45 | 6 | 300-330 |

| 60 | 7 | 420 |

| 70 | 8 | 500 |

Так как сварка этого типа связана с использованием токов большой величины, то важная составляющая проводимого процесса – техника безопасности. Важно перед началом соединения арматуры с помощью ванной сварки удостовериться, что используемое оборудование, инструменты и приспособления находятся в технически исправном состоянии. Большое внимание надо уделить заземлению, спецодежде и сварочной маске. Обязательно места проведения сварки оборудуются первичными средствами пожаротушения.

Преимущества и недостатки ванной сварки арматуры

К преимуществам можно отнести:

- рациональный расход исходных материалов;

- высокое качество соединения;

- отточенная технология, которая позволяет добиться высокого качества;

- разнообразие инверторных форм, что позволяет сделать выбор точно под размеры арматуры.

Отрицательные стороны технологии:

- более требовательная подготовка, занимающая много времени, особенно это касается точного выставления концов двух соединяемых арматурных прутьев;

- большой расход стальных ванночек;

- высокая цена медных форм.

Итак, ванный способ соединения арматурных стержней, если его правильно проводить, это высокое качество конечного результата. Шов получается прочным и надежным. Место стыка гибким, как у сплошной арматуры, что позволяет выдерживать нагрузки на изгиб.

Способы сварки арматуры

Сварка арматуры бывает ручная электродуговая с электродом, полуавтоматическая электрошлаковая, контактный вид, ванная и ванно-шовный способ.

Арматура — неотъемлемая часть многих силовых конструкций, выполняемых из бетона. Основное назначение стального каркаса — усиление железобетонной смеси и повышение прочности. Стержни редко используются в одиночку. Чаще всего, отдельные элементы соединяются между собой, образуя пространственную силовую конструкцию. Для этого применяется специальная технологическая операция: сварка арматуры.

Способы стыковки

Стальные стержни соединяют между собой тремя основными способами:

- механический, посредством соединительной муфты;

- сварка;

- вязание с помощью проволоки.

Эти методы имеют полноправное существование, но применение одного из способов определяется технологическими условиями.

Механический

Применяется при соединении стальных стержней встык, то есть для удлинения детали. Суть метода основана на образовании монолитной конструкции посредством муфты. Конструкция изделия подразделяется:

- Обжимная. Принцип действия — обжим цилиндрической обечайки вокруг арматурного стержня. Используются специальные фиксирующие кольца, резьбовая гайка и другие приспособления.

- Резьбовая. Стыковка осуществляется резьбовым соединением. На стержне необходимо предварительно выполнить резьбу (цилиндрическая, коническая).

Основное преимущество — создание равнопрочной конструкции. Поэтому этот вид соединения используется при создании ответственных тяжелонагруженных строительных конструкций.

Сварка

Сварка арматуры применяется в гражданском и промышленном строительстве. Метод получил распространение благодаря ряду преимуществ:

- ускорение процесса сборки силового каркаса;

- снижение трудоемкости;

- стыковка изделий большого диаметра;

- автоматизация процесса (в промышленных масштабах).

Но есть существенные ограничения, вызванные свойствами металла, применяемого для производства арматуры. Отдельные виды стали подвергаются специальной обработке (термоупрочнение). Внутри металла создается определенная структура, увеличивающая прочностные характеристики силовых элементов.

При воздействии высокой температуры (сварка арматуры) происходит разрушение внутренней структуры, существенно падает прочность. Вследствие этого, одну из самых применяемых арматур — АIII, А400 соединять сваркой запрещено. Нельзя сваривать силовые изделия, если в названии отсутствует литера «С».

Соединение силовых стержней регламентируется:

Методы

- Ручной электродуговой с использованием отдельного электрода;

- Полуавтоматическая электрошлаковая;

- Контактный вид;

- Ванная и ванно-шовный способ.

- Тавр (перекрестие).

- Стык (диаметр к диаметру).

- Нахлест (вдоль длинной стороны стержня).

Ручной способ стыковки используется при малых объемах производства или невозможности применить промышленный метод на территории завода. Отличается простым оборудованием. Но требуется высокая квалификация сварщика, чтобы не допустить пережога стальных изделий.

Использование ручного труда, высокая квалификация оператора, малая производительность делают электродуговой способ одним из самых дорогих методов.

Полуавтоматическая или контактная сварка развиты на промышленном производстве — в арматурном цехе. Условия позволяют автоматизировать процесс, повышая производительность, качество и снижая себестоимость работ.

Требования

Кроме ограничений из-за свойств металла, определенные технологические правила вызваны способами процесса и размерами прутка. При соединении встык разных диаметров, прочность рассчитывается по наименьшему размеру. Для стержней Ø35 мм и более применяется ванный способ. Суть способа — образование емкости расплавленного металла (ванны). Расплав образуется из электрода и, частично, из окончаний силовых стержней.

Для оптимальной прочности при методе «внахлест» для арматуры длина сварного шва рассчитывается от диаметра соединяемых деталей. Наплавленный участок равен или более 10 поперечных размеров стального прутка. То есть стержень Ø25 мм должен иметь сварной шов не менее 250 мм.

Вязание

Самый простой и доступный метод, в отличие от сварки или механического способа. Обладает рядом преимуществ:

- простота применения;

- минимальный расход металла;

- низкая квалификация исполнителей (стоимость труда);

- обеспечение подвижности мест стыковки.

Первое преимущество используется для устройства силового каркаса в частном домостроения, хозяйственных постройках в сельской местности или неблагоприятных климатических условиях (дождь).

Последнее из списка достоинство позволяет составить конкуренцию другим методам:

- Устройство фундамента. Большая часть зданий сооружается на мягких осадочных породах (глина и суглинок, супесь, насыщенный водой грунт). Осадка в таких геологических условиях может длиться 1-5 лет. При подвижке грунта оказывается силовое воздействие на фундамент. В случае жесткой стыковки (сварка), самые уязвимые (ослабленные) места — это соединительные швы, которые лопаются при предельных нагрузках. Вязка позволяет избежать этого негативного явления, сохраняя подвижность конструкции.

Способы соединений вызывают много споров у частных лиц и профессионалов. Просьба к нашим читателям — поделитесь своим опытом по данной теме, оставив информацию в блоке «комментарии».

Ванная сварка арматуры

Сварка уже давно прочно укоренилась во многих сферах промышленности. Этот вид соединения металлов позволяет создавать огромные конструкции особой важности, различное оборудование, приборы, которые необходимы для нашей жизни. Каждый из методов имеет преимущества и недостатки, но вы остановимся на надежном методе сваривания, который пользуется популярностью на многих производствах - ванной сварке.

Она используется для сваривания отдельных частей изделий из легированной стали. Этот метод способен выдерживать повышенные статические и динамические нагрузки. Но все же перед тем как к нему приступать стоит рассмотреть основные особенности и нюансы.

Краткая характеристика

Ванная сварка - это способ сваривания металлических изделий, во время которого применяется приспособление с U-образной формой. У него имеется несколько наименований - ванночки или скоба накладка для сварки арматуры. Это и легло в основу названия данного способа сваривания. Части арматуры погружаются в скобу-ванночку, расплавленная сталь заполняет ее до краев. После этого металл застывает, образует шов с высокой прочностью.

Чтобы расплавленная сталь не вытекала с торцов ванночки, помещаются ограничительные элементы. А в конце сварочного процесса ванночки соединяются с арматурой и расплавленной сталью. Встречаются накладки съемного типа, которые выполняются из меди, ее сплавов, керамики, графита. Данные варианты предназначены для многократного применения.

Ванная сварка арматуры может проводиться при помощи одного или нескольких электродов. Этот способ сваривания позволяет сваривать металлические элементы в любом положении в пространстве, кроме потолочного. Размер накладки должен быть больше, чем параметры диаметра арматуры. От краев ванночки до свариваемого элемента должно быть не меньше 15 мм.

Если изделия находятся в горизонтальном расположении, то для создания ванны стальная накладка приваривается к соединяемым арматурным стержням в зоне их стыка. Во время сваривания стержней, которые находятся в вертикальном положении, применяются штампованные стальные формы. Они привариваются к торцевой области изделия, которая имеется снизу.

Особенности и нюансы сварочного процесса

Сварка арматуры ванным способом имеет несколько дополнительных особенностей, которые обязательно нужно рассмотреть, перед тем как к приступать к работам. Данная технология считается простым процессом, но все же если вы хотите получить качественное и прочное соединение, то стоит тщательно подготовиться.

Сварка ванным способом имеет следующие особенности:

- Сварочный процесс должен выполняться в непрерывном режиме. Это имеет огромное значение для получения равномерного расплавления. Дело в том, что температурные показатели у некоторых видов металлов достаточно высокие, это занимает много времени для разогрева. За счет того что сварочные работы осуществляются в непрерывном режиме сталь расплавляется намного быстрее.

- На поверхности металлического изделия образуются пузыри из шлака и защитного газа. Для их выхода в ванночке необходимо сделать отверстие. Но все же шлаковые образования не считается чужеродными компонентами, они защищают швы от окисления.

- Технология ванной сварки арматуры предполагает появление защитной корки на поверхности соединения. Обычно ее образование указывает на соблюдение всех правил сварочного процесса.

- Сразу же после окончания сварки не нужно счищать защитную корку, необходимо подождать, чтобы расплавленный металл застыл. А пока деталь горячая ее можно слегка обстучать со всех сторон, это позволит устранить повышенное напряжение.

- При проведении сварки электрод не стоит удерживать в неподвижном состоянии на области стыка. Новички думают, что это будет способствовать тому, что тепловая энергия сможет самостоятельно разойтись по поверхности изделия и сталь равномерно расплавится. Во время процесса движения должны быть последовательными, совместно с этим сварщик должен захватывать нерасплавленные кромки.

- Скорость рабочего процесса не должна быть слишком медленной или слишком быстрой.

- Если во время сварки сварщик будет делать все слишком быстро, то он не сможет расплавить металла до требуемой температуры, а самое соединение выйдет низкого качества.

- Если сварщик будет медленным, то он не расплавит сталь равномерно. В результате этого она распределится в ванночке так, что готовый шов получится некачественным. Оптимальная скорость сварки указана в ГОСТах.

Достоинства

Сварка ванным способом - это простой и легкий метод соединения участков металлических конструкций. Данную технологию используют во многих сферах производства, она позволяет работать с разными видами металла.

Ванная сварка арматуры и колонн имеет целый ряд преимуществ:

- этот метод может использоваться для неподвижных частей металлических конструкций. Не нужно их поворачивать и передвигать, чтобы создать прочное соединение по всей поверхности;

- во время расплава происходит равномерное, а не точечное разогревание прутков;

- исследование шва может выполняться при помощи доступных методов, к примеру, при помощи гамма-лучевой диагностики;

- для рабочего процесса может применяться обычное оборудование;

- сварка данным способом позволяет получить прочное и качественное соединение;

- ванночки для сварки арматуры предотвращают растекание расплавленного материала, они формируют аккуратный и ровный шов;

- минимальные затраты на расходные материалы;

- максимальное удобство, которое облегчает сваривание. А стальная форма служит дополнительным ребром жесткости;

- достаточно просто можно подобрать формы под размеры прутка. Они выпускаются в широком ассортименте.

Недостатки

Но все же стоит помнить, что сварка арматуры ванным способом - это не просто легкий метод получения прочного соединения, этот процесс имеет некоторые недостатки, которые стоит учитывать при проведении сварочных работ.

Среди негативных сторон можно выделить:

- при проведении сварочного процесса следует соблюдать непрерывность работ;

- нужно следить за тем, чтобы разогрев обхватывал всю область контакта;

- ванный метод сваривания требует профессиональной подготовки;

- обычно ванночки для сварки используются только один раз, они не предназначены для многократного применения;

- обязательно должен соблюдаться подготовительный этап, а это дополнительные временные затраты.

Важно! Если во время сварочного процесса не соблюдать требуемый температурный режим. При слишком быстром охлаждении может образовываться слишком много шлака.

Используемое оборудование

Что это такое - сварка ванным способом, мы рассмотрели, но все же нужно знать, какое оборудование должно применяться во время этого процесса. Именно это важное условие, от которого зависит качество и прочность сварного соединения.

Обычно во время ванного сваривания используются следующие элементы:

- Сварочный аппарат. Этот элемент снижает напряжение до 220 вольт и вырабатывает постоянный ток с большой силой. Его называют сварочным инвертором, у него предусмотрен полный набор функций и режимов. В настоящее время производятся приборы небольших размеров, которые можно применять в домашних условиях.

- Скобы накладки для сварки арматуры. Данные изделия стоит выбирать в соответствии с видом соединения и характером свариваемых элементов. Для горизонтальных рекомендуется применять такие варианты, как С14-Мn, С15-Рс, С16-Мо.

- Для защиты расплавленного металла в сварочной ванне в некоторых ситуациях может потребоваться создание среды из инертного газа, обычно это требуют качества свариваемых материалов. Для этих целей рекомендуется применять небольшие баллоны с инертным газом, которые имеются в продаже.

- Электроды плавящегося типа. Они могут иметь разное покрытие из алюминия, меди, стали и других сплавов. Для рядовых работ подойдут стержни марок МР-3 или АНО, их диаметр должен быть в пределах 2-4 мм. Данные расходные материалы можно всегда найти в продаже. А вот для оборудования ответственного назначения подходят только стержни УОНИ.

- Защитная маска сварщика. Наиболее подходящим вариантом для сварочных работ будет изделие, которое закрепляется на голове. Дополнительно нужна одежда и перчатки из защитного материала. Изделия должны защищать от ультрафиолетовых лучей, брызг расплавленного металла.

Как проводится ванная сварка

Технология ванной сварки арматуры и колонн состоит из нескольких этапов. При первом производится подготовка всех материалов и свариваемых деталей. А в последующий этап осуществляются основные сварные работы.

При подготовке стоит выполнить несколько операций:

- очищение концов арматурных стержней при помощи металлической щетки до появления блеска. Во время этого этапа стоит удалить все участки с ржавчиной, грязью, краской и другими видами загрязнений. Все это может ухудшить качество соединения, оно выйдет хрупким и слабым. Размер очистки на каждом конце должен составлять не меньше 3 см;

- к нижним плоскостям стыкуемых стержней нужно приварить точечной приваркой инверторную форму. Она будет служить емкостью для скапливания расплавленной стали.

После этого можно приступать к ванной сварке колонн и арматуры. Электрод требуется подвести к торцу одного из стержней и начать его расплавление. Расходником нужно передвигаться по всей площади торца - движения могут быть круговыми или из стороны в сторону. После можно переходить на противоположный торец свариваемой арматуры. Действия стоит проводить по очереди до полного заполнения ванночки расплавленным металлом.

Стоит отметить! Все действия и движения при проведении сварочного процесса должны быть легкими, потому что расплавление осуществляется при высоких токах. Например, если применяются электроды с диаметром 7-8 мм, то к ним стоит подать ток с силой 400-450 ампер.

Сварка должна продолжаться, пока расплавленные металл не перекроет соединяемые стержни. После этого рекомендуется правильно выполнить конечные действия - необходимо еще раз равномерно прогреть металла в сварочной ванне, это нужно для его равномерного остывания. Далее электродом вращают между концами соединяемой арматурой, но это стоит делать не сильно.

Ванный сварочный процесс - популярный метод, который используется в разных областях промышленности. Он позволяет получить прочное, качественное и ровное соединение, и это достигается за счет использования скоб накладок для ванной сварки, также данные элементы называют ванночками. Также они предотвращают разбрызгивание и вытекание расплавленного материала из зоны сваривания. Но все же перед тем как производить работы стоит рассмотреть его важные особенности и принципы.

Интересное видео

Рассмотрим, что представляет ванная сварка, какое оборудование нужно для ее проведения, преимущества и недостатки технологии, а также области ее применения.

Соединение металлических деталей с помощью сварки является наиболее надежным. Ее применяют во многих областях промышленности и в быту.

Наибольший интерес представляет часто применяемая ручная ванная сварка. Рассмотрим, что она собой представляет и какое оборудование нужно для ее проведения, преимущества и недостатки этой технологии, а также области ее применения.

Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий. Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Особенности выполнения сварки

Чтобы Вы могли понять, как правильно выполняется сварка ванным способом, нужно узнать тонкости процесса.

Особенностью выполнения такой сварки является непрерывность процесса. При этом образующиеся после расплавления металла пузыри, состоящие из инертного газа, и шлаки собираются на поверхности металла. Это значительно улучшает качество стыкового соединения.

Расплавить кромочные части соединяемых деталей возможно только при достижении температуры плавления. Для металлов она имеет очень высокий показатель и получается с помощью плазменной дуги. Сварочная работа должна проходить так:

- Сначала нужно провести возбуждение дуги, которое возникает при контакте рабочего электрода с металлом. Другой электрод сварочного агрегата предварительно крепится к металлу. При соприкосновении с поверхностью рабочий электрод замыкает цепь, создавая ток в сотни ампер и возбуждая тем самым сварочную дугу.

- Затем выполняется сама сварка. Рабочим электродом с возбужденной дугой медленно водят над поверхностью кромок деталей, расплавляя их путем разогрева до температур в тысячи градусов. Сам конец рабочего электрода также подвергается расплавлению.

- Полученный расплав создает «сварочную ванну» в замкнутом пространстве. В результате химических процессов между компонентами расплава (торцевых частей и электрода) происходит образование нового сплава. Шлаковые отложения на поверхности и газовые выделения являются благоприятным фактором, т. к. они защищают расплав от соприкосновения с атмосферой до момента его окончательного застывания.

- При отвердевании нового сплава образуется прочное соединение деталей. На поверхности «правильного шва» соединения должна образоваться ровная корка из шлаковых компонентов.

- Иногда сварщики, пока металл не отвердел окончательно, обстукивают шов, чтобы снять появившееся в металле при сварке напряжение.

- Для получения качественного шва электрод при расплавлении не должен неподвижно располагаться в одном месте. Чтобы создать равномерный расплав, его необходимо двигать, прихватывая нерасплавленные части кромки и одновременно двигаясь поступательно по направлению шва.

Применяемое оборудование

- Сварочного аппарата, служащего для понижения напряжения 220 вольт и создающего постоянный ток большой силы. В отличие от обычного трансформатора, он называется сварочным инвертором и имеет много дополнительных функциональных режимов. Сейчас выпускаются аппараты небольших размеров, которые можно использовать дома. Они отличаются высокочастотным напряжением в сотни КГц, преобразующим ток в постоянный.

- Скобы-накладки (ванночки), которые подбираются в зависимости от вида шва и характера свариваемых изделий. Для горизонтальных соединений, например, используются скобы типов С14-Мn, С15-Рс, С16-Мо.

- Для обеспечения защиты расплава в сварной ванне иногда требуется дополнительно создавать среду из инертного газа, т. к. этого требуют характеристики соединяемых материалов. Для этого используют небольшие баллоны с инертным газом, которые есть в продаже.

- Плавящиеся электроды с покрытием из стальных, алюминиевых, медных и других сплавов. Для рядовых работ подойдут стержни марок МР-3 и АНО диаметром 2-4 мм, которые всегда есть в продаже. Для конструкций ответственного назначения используют стержни УОНИ.

- Защитная маска (маска сварщика). Удобнее для работы маска, которую закрепляют на голове. Также нужна специальная одежда и перчатки, защищающие от ультрафиолетовых лучей и брызг расплавленного металла.

Для чего используют этот метод

- металлических арматурных стержней, особенно большого диаметра от 20 до 100 мм;

- стыков толстостенных стальных фланцев, изготовленных из полос;

- стыков многорядных арматурных конструкций в железобетонных сооружениях.

Ванным способом проводят соединения конструкций большинства крупных железобетонных объектов, имеющих сложный каркас.

Преимущества и недостатки

Широкое использование ванной сварки объясняется ее преимуществами:

- технология не требует специального оборудования;

- она удобна, потому что может быть выполнена в любом расположении стыков;

- с помощью ванной сварки достигается единый прочный каркас конструкции без снижения ее жесткости;

- является экономичным видом сварки;

- может применяться для бытовых нужд.

К недостаткам ванно-шовной сварки можно отнести требование соблюдать непрерывность процесса, чтобы поддерживать жидкое состояние металла во время работы. Поэтому замену электродов во время процесса не рекомендуют. В случае необходимости такой замены выполнять это нужно очень быстро.

Несоблюдение температурного режима очень влияет на качестве шва. При слишком быстром охлаждении расплава может образоваться много шлака.

Также не нужно допускать слишком быстрого расплавления металла, поэтому дугу на электроде нужно периодически гасить.

Области использования

Применение ванной сварки распространяется на все сферы строительства и машиностроения. Поэтому предприятия, деятельность которых связана с этими отраслями, часто занимаются сварочными работами. С помощью этой технологии производят сварку элементов конструкций не только в строительстве, но и в сельском хозяйстве, автомобильной промышленности, газовой и нефтяной отрасли.

Также ванная сварка широко используется при строительстве дачных домов и приусадебных построек, квартирном ремонте во время перепланировки и других бытовых работах.

Изучив тонкости ванной сварки, Вы можете попробовать выполнить ее самостоятельно. А если у Вас есть опыт таких работ, вы можете поделиться им в комментариях к этой статье.

Читайте также: