Сварка авто встык или внахлест

Обновлено: 19.09.2024

Добрый день Господа Мерсоводы

Итак.

Имеются два кузовщика, каждый из которых делает для меня определенные работы, причем один из них на востанавливаемом 115.

Друг друга знают и периодически между этими достойными людьми разгораются баталии, сравнимые с куликовской битвой.

Суть в следующем: как варить, встык или в нахлест. И каждый выдвигает разумные аргументы. Тот, что в стык, говорит, что это наиболее коррозийно устойчивый метод, так как между двумя нахлестаными деталями в любом случае будет полость, и даже если ее чудом сделать герметичной, то воздух в ней при изменениии температуры, то расширяется то сужается и "рвет" метал ну и коррозия в общем обеспечена.

Тот, который радеет за нахлест, говорит, что иначе должной жосткости не достичь, а корозия то фигня варить надо нормально, проваривая все швы, и обрабатывая потом качественно.

Вот вам и дилема, у кого какой опыт есть?

W115/8, 200D, 4МКПП, декабрь, 1969,

Собран в Германии, куплен и ездил в Австрии, в 1992 попал к нам. В 2007 году куплен мной. Реставрация продолжается.

Пополнение в гараже от 2010.

Для жены приобретена BMW 700 LS Luxus 1962. Тоже под реставрацию. Спортивная машина сверхмалого класса. Из приятного - единственная в Украине, и похоже во всем СНГ.

Все несиловые элементы нужно варить встык(при ремонте панелей).Прочность получается не хуже новой детали,при условии качественного шва.В таком случае проще всего обеспечить коррозионную стойкость детали.Единственный недостаток - панель больше "ведёт" от нагрева,чем при сварке внахлёст.Недостаток устраняется рихтовкой.Американцы даже расклёпывают и рихтуют шов нагорячую,получается новая панель.Смотрится со всех сторон очень гуд!Это называется классная работа.

W123 200 115.938 АКПП 722.115 1977г.

Все несиловые элементы нужно варить встык(при ремонте панелей).Прочность получается не хуже новой детали,при условии качественного шва.В таком случае проще всего обеспечить коррозионную стойкость детали.Единственный недостаток - панель больше "ведёт" от нагрева,чем при сварке внахлёст.Недостаток устраняется рихтовкой.

+1

Силовые тож в стык можно (ответственне места обязательно дополнительно усилить нужно).

Внахлест обычно делают те кому неохота подгонять и побыстрей бы отделаться.

ex. W123 200D 1977. -с него началось знакомство с MB.

W126 300 SDL 1986. чёрный. ОМ603.960 turbo,акпп

W126 560 SE 1986.

W210 420 T-model

Свариваем встык, работы на порядок больше, чем внахлест, зато проблем с коррозией надеюсь будет меньше, ведет не так сильно.

W123, март 1977г., M115.954, Stromberg 175CD, "673-Saharagelb"

Свариваем встык, работы на порядок больше, чем внахлест, зато проблем с коррозией надеюсь будет меньше, ведет не так сильно.

А есть еще метод, его можно назвать "комбинированный". Вырезанную кромку базовой панели обжимают специальными клещами на глубину около 1 см от кромки. В результате обжимки получается ступенька на глубину металла ремкомплекта. Внешне получается "в стык", и изнутри свисает небольшая юбочка. В Воронеже говорят на рынке продают такие самопальные клещи за 800 р. Оригинал стоит около 3000 р. Может кто знает где дешевле?

S 124, 250ТD, двиг.-602, МКПП, 1986 г.в.

Есть еще идея и хотелось бы услышать мнение спецов.

Для несиловых елементов. сделать отбортовку клещами указанными в предыдущем посте, загрунтовать и может шпакленуть срез и ступеньку кромки. Тоже сделать с подготовленным и обрезанным ремкомплектом. Ззатем установить по месту и зафиксировать зажимами. вдоль кромки стыка насверлить отверстий на 6 мм и заварить, т.е. использовать электрозаклепки. Затем зачистить.

Конечно в местах заклепок подет подгорать защита, но таких очагов будет значительно меньше чем сплошным швом. Жесткость думаю будет не хуже.

Я себе недавно заклепал дырки, предварительно обработав и зачистив от ржи все, потом мастика положиль, метал положиль, заклепаль, опять мастика положиль, и красочкой сверху Фотоотчет небольшой скоро выложу

W123 200 , M115.938, Stromberg 175 CDTU, контактное зажигание, 4 РКПП 729.038, 03 JAN 1980 г.

VIN WDB12302010136915 - ПРОДАНО.

Есть еще идея и хотелось бы услышать мнение спецов.

Для несиловых елементов. сделать отбортовку клещами указанными в предыдущем посте, загрунтовать и может шпакленуть срез и ступеньку кромки. Тоже сделать с подготовленным и обрезанным ремкомплектом. Ззатем установить по месту и зафиксировать зажимами. вдоль кромки стыка насверлить отверстий на 6 мм и заварить, т.е. использовать электрозаклепки. Затем зачистить.

Конечно в местах заклепок подет подгорать защита, но таких очагов будет значительно меньше чем сплошным швом. Жесткость думаю будет не хуже.

Это и есть -сварка внахлёст.Соответственно и последующая коррозия.Я ,кстати,использовал заклёпочник при соединении нижней кромки крыла с наружной аркой.Варить не хотелось,а это место(тем более вареное,т.е.гретое)подвержено гниению.Вот от этого "нахлёста" никуда не денешься.

Это и есть -сварка внахлёст.Соответственно и последующая коррозия.Я ,кстати,использовал заклёпочник при соединении нижней кромки крыла с наружной аркой.Варить не хотелось,а это место(тем более вареное,т.е.гретое)подвержено гниению.Вот от этого "нахлёста" никуда не денешься.

я согласен, что по сути это "нахлест", но тут можно обойтись прихватками почаще, а не сплошным швом и легко шпаклевать, практически ровная поверхность. А до шпаклевки задуть в щель мовиль. мовиль можно немного разбавить бензином для большей текучести, потом он испариться. изнутри в щель тоже задуть мовиль, а потом жидкой резиной.

На кузове автомобиля очень мало мест,где используется или может быть использован сплошной шов.А если в этом месте будут варить сплошным,то таким мастерам можно руки с корнем смело вырывать(хотя думаю,в среде профи таких нет).И ещё раз про заклёпки:любая сварка - путь к коррозии.А заклёпки Al,поэтому при наличии гальванопары будут гнить,оставляя в целости и сохранности(гальваническая пара образуется после разрушения защитного покрытия).Место это ненагруженное,поэтому при разрушении 2-3 заклёпок ничего страшного не произойдёт(нетрудно восстановить соединение и антикоррозийное покрытие).В конце-концов это гораздо проще и аккуратней.И выглядит оригинально!

На кузове автомобиля очень мало мест,где используется или может быть использован сплошной шов.А если в этом месте будут варить сплошным,то таким мастерам можно руки с корнем смело вырывать(хотя думаю,в среде профи таких нет).И ещё раз про заклёпки:любая сварка - путь к коррозии.А заклёпки Al,поэтому при наличии гальванопары будут гнить,оставляя в целости и сохранности(гальваническая пара образуется после разрушения защитного покрытия).Место это ненагруженное,поэтому при разрушении 2-3 заклёпок ничего страшного не произойдёт(нетрудно восстановить соединение и антикоррозийное покрытие).В конце-концов это гораздо проще и аккуратней.И выглядит оригинально!

Спасибо за инфу, а я в прошлом году, по совету "профи"(работает давно и это его источник существования) заварил ремкомплект сплошняком В этом году собираюсь отремонтировать другой борт, возьму на вооружение ваш опыт.

Один вопрос: при установки клепки в отверствие с внутренней стороны нужно шайбу одевать с таким же диаметром? усилие будет распределяться на большую площадь.

При желании можно поставить шайбы.Я не ставил - не счёл необходимым(место не несущее).Заклёпки брал Ф 4 мм,самые короткие.

А есть еще метод, его можно назвать "комбинированный". Вырезанную кромку базовой панели обжимают специальными клещами на глубину около 1 см от кромки. В результате обжимки получается ступенька на глубину металла ремкомплекта. Внешне получается "в стык", и изнутри свисает небольшая юбочка. В Воронеже говорят на рынке продают такие самопальные за 800 р. Оригинал стоит около 3000 р. Может кто знает где дешевле?

В стык варить однозначно лучше. можно обойтись и без клещей(это тот же нахлест получится. ), с внутренней стороны на устанавливаемую деталь привариваются не больши полоски метала (чем мень тем лучше), полоски можно взять потолще чем сама деталь - варить можно будет смелее,не бояться прожечь.

Привариваются они в основных местах крепления детали, а дальше без них просто встык.

Удачи в ремонте,не забудь все прошкурить и прогрунтовать (обработать) прежде чем приварить такие детали, обработка которых после установки будет невозможна!

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

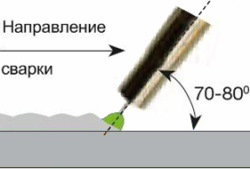

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

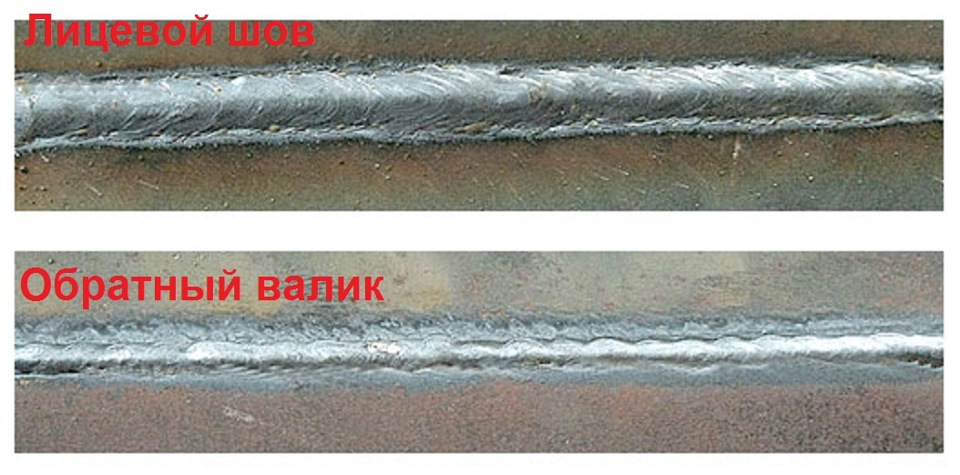

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

Замена порогов своими руками

В этой статье рассмотрим как производиться замена порогов своими руками.

Порог представляет собой отштампованную панель, которая является структурной частью несущего кузова автомобиля.

В конструкции несущего кузова, панели порогов обеспечивают структурное усиление, влияющее на жёсткость днища автомобиля, а также обеспечивают жёсткость на скручивание. В то время, как передняя и задняя части кузова имеют зоны запланированного смятия, пороги обеспечивают жёсткость средней части кузова, которая должна оставаться максимально целой при аварии. Таким образом, от состояния порогов зависит безопасность водителя и пассажиров.

Пороги, особенно их нижняя часть, часто остаются без внимания при мойке. Дорожная соль и другие загрязнения, оставшиеся на них, ускоряют возникновение коррозии. Также, эти элементы постоянно подвергаются воздействию камней и песка, летящих с дороги во время движения и действующих как абразив.

Так как пороги представляют собой закрытую не проветриваемую конструкцию, то они уязвимы для коррозии. Худший аспект коррозии порога состоит в том, что она начинается изнутри и распространяется наружу. Таким образом, коррозия становится видна, когда порог уже значительно разрушен. В запущенных случаях бывает даже невозможно воспользоваться специальными местами для домкрата, чтобы поднять машину, так как эти области, вследствие коррозии, потеряли свою прочность. Ещё одной проблемой, вызванной как насквозь проржавевшими порогами, так и днищем могут стать выхлопные газы, которые могут попадать в салон автомобиля.

Устройство порогов автомобиля

Внешняя часть порога не является основной силовой частью этой конструкции. Она даёт жёсткость кузову, но основную жёсткость обеспечивает внутренний усилитель, соединитель и внутренняя часть порога. Эти панели соединены точечной сваркой вместе и составляют коробчатую полую конструкцию, которая принимает на себя основную часть нагрузок. Эта конструкция даёт автомобилю продольную прочность. Внешняя часть порога обеспечивает больше косметическую функцию.

Каждая внутренняя часть порога имеет значение в обеспечении структурной жёсткости. Вся конструкция порога усиливает днище кузова.

- Внутренняя часть порога – это часть, которую можно увидеть изнутри машины.

- Соеденитель – эту часть можно увидеть снизу автомобиля.

- Внутренний усилитель – это обычно плоский стальной элемент, имеющий отштамповку для усиления.

- Внешняя часть порога – это часть порога, которую можно видеть снаружи, её и называют порогом.

Конструкция порога конкретного автомобиля может отличаться от представленной на иллюстрации.

Подготовка к замене порога

- Нужно поднять автомобиль и выставить по уровню. Лучше, чтобы кузов подпирался равномерно в нескольких точках, чтобы избежать перекоса кузова.

- При полной замене порога лучше снять двери. Это даст хороший доступ и исключит повреждение дверей при сварке. При снятии дверей, петли лучше оставлять на кузове, чтобы их положение не изменилось. В большинстве случаев, также, необходимо снять переднее крыло. Демонтаж переднего крыла может потребовать дополнительной разборки. Так, к примеру, придётся снять передний бампер и фару.

- Если производится замена порога по причине его коррозии, то нужно с запасом зачистить область вокруг ржавых мест, чтобы определить границы ржавчины. Таким образом, можно понять какие области порога можно оставить, а какие необходимо вырезать.

- Для замены порогов необходимо демонтировать некоторые детали интерьера, такие как пластиковую облицовку, сидения, резиновый уплотнитель. Ковровое покрытие можно завернуть.

- Защитите лакокрасочное покрытие автомобиля, стёкла и салон от попадания искр от сварки и «болгарки».

- Перед сваркой нужно отсоединить и изолировать клеммы аккумуляторной батареи.

- Панели порогов имеют разную конструкцию в зависимости от марки и модели автомобиля. Может быть несколько раздельных или один цельный усилитель. Перед тем, как приступить к работе, нужно знать, как устроены пороги на конкретном автомобиле. Для этого нужно изучить руководство по ремонту. Там показано, где нужно делать срезы и соединения. Если есть в наличии новая панель порога, то планируйте места среза, опираясь на её форму.

- Поместите ремонтную панель порога поверх старого порога. Очертите границы, по которым нужно будет срезать порог. Вместо очерчивания можно наклеить малярную ленту. Добавьте примерно 3 см запаса с каждого края. Этот отрезок нужен для подгонки или для соединения внахлёст (если решите применить такой тип соединения).

- Старайтесь не резать вплотную к основанию средней стойки, чтобы избежать разреза усиления, которое находится в этом месте.

- После того, как сделали начальные срезы, высверлите точки контактной сварки (см. статью), удалите повреждённый порог.

- Обязательно уберите заусенцы со срезанных концов порога. Это исключит разбрызгивание расплавленного металла при сварке и предотвратит получение непрочного шва.

- После демонтажа старого порога нужно выравнить фланцы, на которых крепился порог и счистить остатки точечной сварки.

- Если внутреннее усиление имеет следы ржавчины, то их нужно обработать преобразователем ржавчины и защитить антикоррозионным средством. Если же он значительно разрушен, то его лучше заменить.

- Удалите лакокрасочное покрытие с мест, где будет производиться соединение.

- Если необходимо, то обработайте внутреннюю часть новой панели порога антикоррозионным составом.

- Когда делаете временную установку порога для проверки: установите порог, используя специальные зажимы или саморезы. Саморезы не будут мешать при закрывании дверей, для проверки зазоров. Отверстия от саморезов нужно будет в дальнейшем заварить, при окончательной установке порога.

- Поставьте машину в транспортное положение, чтобы вес автомобиля удерживала подвеска. В таком состоянии проверьте положение порога и зазоры с дверьми и крылом. При необходимости скорректируйте положение порога.

- Когда подготавливаете место для сварки, нанесите сварочный грунт на места с «голым» металлом. Сварочный грунт может быть удалён непосредственно с места сварки, чтобы уменьшить шлакообразование и увеличить качество сварки (см. подробнее здесь).

- При замене порога применяются соединение внахлёст, соединение встык со вставкой или просто встык. Более подробно типы соединений рассмотрим в этой статье ниже.

- Проварите шов. Тепловая деформация является одной из проблем при сварке. Варите стежками через период, а потом заполняйте оставшиеся промежутки. Можно также использовать сжатый воздух для охлаждения.

- Заводские точки сварки заменяются точками, сделанными полуавтоматом, либо контактной сваркой. При замене старого порога на новую панель, в ней просверливаются отверстия диаметром 8 мм.

- При приваривании порогов на фланцах, через отверстия, расположите сварочную горелку с проволокой в центре отверстия так, чтобы проволока касалась металла, к которому будет привариваться панель. Нужно, чтобы электрическая дуга образовалась именно на металле, к которому будет привариваться панель, а не на краю отверстия. Начните варить в таком положении и не двигайте сварочную горелку, пока отверстие практически не заполнится. Далее по спирали двигайте горелку к краям. Так проникновение к свариваемому металлу будет хорошим и сварное соединение крепким.

- Зачистите сварные швы. При зачистке не убирайте шов слишком много, так как это его ослабит.

- Сделайте антикоррозионную защиту. Можно использовать эпоксидный грунт прямо на место сварки, до нанесения последующих покрытий. Через технологические отверстия обработайте порог изнутри антикоррозионным распыляемым составом.

Типы соединений при замене порога автомобиля

В руководствах по ремонту обычно упоминаются два типа соединений нового порога с остатками старого. Это соединение внахлёст и соединение встык со вставкой. Можно также применять простое соединение встык. Давайте рассмотрим особенности этих соединений, и как они осуществляются.

Соединение встык со вставкой

Соединение старой и новой частей порогов усиливается вставками, сделанными из остатков такого же порога. Соединение встык со вставкой позволяет достичь более ровной поверхности, чем внахлёст, что не потребует много шпаклёвки для выравнивания. Вставка помогает легче стыковать новый порог, уменьшает вероятность прожога насквозь при сварке, а также уменьшает тепловую деформацию при сварке, рассеивая тепло. Соединение получается более прочным. В зависимости от места соединения, вставку можно использовать не всегда. Такое соединение обычно применяется по краям порога. В месте, где порог соединяется со средней стойкой, обычно применяется соединение внахлёст или встык без вставки.

Размер вставок может составлять от 5 до 10 см. В зависимости от конфигурации порога, вставка разрезается на 2–4 части. Срезаются фланцы, с помощью которых точечная сварка держит части панелей между собой. Таким образом, вставки смогут нормально входить внутрь порогов. Они могут привариваться через просверленные отверстия (8 мм) или временно прикручиваться саморезами, отверстия от которых потом завариваются. Вставки должны быть обработаны сварочным грунтом. При стыковке частей порогов, нужно обеспечить зазор достаточного размера, чтобы расплавленный металл при сварке нормально проникал к вставке, и она проваривалась вместе с двумя частями порога. Ширина зазора зависит от толщины метала и должна быть не менее 1.6 мм и не более 3.2 мм.

Соединение внахлёст

При соединении внахлёст старый порог должен быть размечен и срезан так, чтобы оставался запас в несколько сантиметров для нахлёста. Поверх остатков старого порога помещается новый порог. Далее, по линии краёв нового порога производится сваривание герметичным швом. Главным преимуществом этого типа соединения является простота стыковки нового порога с остатками старого. Не требуется тщательно подгонять края. Это особенно актуально, когда приходится стыковать сложные по форме места, к примеру, соединение со средней стойкой. При соединении внахлёст меньше вероятность прожога металла насквозь. Недостатком является необходимость использования большего количества шпаклёвки при выравнивании мест соединений, а также предрасположенность к появлению коррозии с обратной стороны порога, ввиду сложности антикоррозионной обработки такого соединения изнутри.

Соединение встык

Соединение встык требует тщательной подгонки нового порога с остатками старого, а также определённого навыка при сварке. Зазор между свариваемыми частями должен примерно равняться толщине свариваемого металла. Соединение встык без вставки получается менее прочным, но это не критично, так как внешняя часть порога не принимает на себя всю нагрузку. При правильной реализации состыкованное место получается ровным и требует минимального количества шпаклёвки, а также нормально обрабатывается антикоррозионным составом с обратной стороны порога при помощи распыления специальных средств.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG / MAG или TIG .

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG , TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG / MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота ( N2 ), водорода ( H2 ). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG / MAG , сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG / MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG / MAG . Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG / MAG .

При сварке оборудованием MIG / MAG , важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG , в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Сварка кузовного металла (часть 2)

В предыдущей статье, в который мы описывали выбор сварочного оборудования и его настройку для проведения кузовных работ, мы обещали, что после рассмотрим способы основных методов сварки кузовщины и расскажем о самых популярных вариантах присоединения металла сваркой в этом процессе. И об этом пойдет речь в нашей сегодняшней статье.

Виды сварных швов

Для начала определимся с некоторыми видами сварочных швов, которые образуются при сварке в независимости от способа соединений металла.

Итак, сплошной сварочный шов - здесь, сразу будет ясно из названия, что этот шов будет выполняться без промежутков по длине. Поэтому в кузове автомобиля не используются сплошные сварные швы. Это можно объяснить тем, что автомобильный кузов должен соответствовать некоторой «эластичности», для того, что бы уменьшать вероятность образования усталостных впадин и трещин во время его эксплуатации. Все из-за того что сплошной сварочный шов имеет достаточно высокую жесткость из-за этого не обеспечивают должной эластичности. Так же для этого типа шва характерно свойство к короблению, что будет негативно сказываться на прочность кузова. Если, кратко, то в основном этим типом шва варят, металлоконструкции «стоячие», которые не подвергаются внешним колебательным действиям, а так же в бытовых нуждах, к примеру, заварки баков, стальных решеток и т.п.

Теперь перейдем к сплошному прерывистому шву – здесь в основе заложена поочередность (чередование) сплошных проваренных участков сварки с другими или такими же, перерывами. Проще говоря, подбирать размеры участков сплошных швов и расстояние (интервал) между ними Вы можете выбирать произвольно, ориентируясь на вашу задачу.

Отметим, что прерывистыми швами чаще всего присоединяют силовые основные элементы кузова, которые произведены из толстого металла.

Сплошной точечный шов, в большинстве случаев состоит из отдельных точек, которые располагаются вплотную с необходимым по требованию перекрытием. Подобный тип сварочных швов применяют обычно при сварке деталей встык, в независимости от толщины металла. Из названия видно, что этот тип шва - будет определяться интервалом точек сварки поочередно. Интервалы между точками в зависимости от поставленных целей, могут быть всего несколько миллиметров или сантиметров.

Все типы сварных швов, можно делать на различных конструкциях и металлических деталях, ориентируя работы в пространстве, они будут характеризоваться, как:

- Горизонтальные, (могут проходить, как «на потолке», так и «на полу);

- Вертикальные (чаще всего «на стене);

А так, же их прочие всевозможные комбинации.

Исходя из здравого смысла, можно догадаться, что проще всегда варить горизонтальный шов в положении «на полу». К удобству и простоте, можно добавить еще то, что этот шов будет самым высоким по качеству. Т.к. при сварке вертикальных швов расплавленный металл неустойчив и вытекает из сварочный ванны, для таких работ, нужно больше опыта и мастерства.

После того, как мы определились с типами сварочных швов перейдем к методам сварки, которые используются при проведении кузовных-ремонтных работ.

Сварка внахлест

Этот тип сварки один из самых распространенных и простых способов соединения металла. При сварке внахлест один пласт (кусок) металла накладывается на другой. Использовать подобный тип сварки лучше всего при замене или ремонте силовых элементов кузова- усилителей, порогов, лонжеронов.

Электрозаклепка или сварка через отверстие

Этот метод один из разновидностей соединения внахлест. Он весьма напоминает всем известную точечную сварку, которую применяют (чаще всего) в заводских условиях или на СТО при сборке кузова. Этим способом легче всего соединять – крылья, новые пороги и различного типа силовые элементы.

Сварка встык

Более надежный и не менее распространенный способ соединения металла, чем внахлест. Этот способ применим, тогда, когда вам нужно поменять деталь не целиком, а частично, к примеру, установить ремонтную вставку на крыло или вварить заплатку. При сварке встык снимать фаски (поверхность при скосе кромки торца) с края тонколистового металла нет необходимости. Фаски лишь снимают, тогда когда толщина металла превышает 2мм, и то не во всех случаях.

Важно помнить, что при сварке встык требуется точная подгонка (взаимная) деталей перед процессом сварки. Необходимо, что бы между концами свариваемых деталей практически отсутствовали зазоры или были хотя бы на минимальном расстоянии. В противном случае, вы можете получить вероятность образования отверстия, а не сварного соединения.

Сварку встык зачастую применяют при ремонте наружных кузовных деталей (поверхностей), а они как правильно из тонкого металла. Это может быть замена крыльев или попросту необходимо наивысшее качество проводимых ремонтных работ. Но сварка встык всегда требует огромного количества подгоночных работ (деталей) и требует высокую квалификацию от сварщика. Т.к. поврежденную деталь чаще всего меняют не целиком, а частями (вырезается не вся деталь, а только её поврежденный участок). А уже после на его место мастер вставляет фрагмент, который он подготовил из новой детали для кузова. После сварку ведут сплошным точечным швом при этом встык. И если все проделать максимально четко, кропотливо, а главное правильно, то после того, как вы зачистите и отрихтуете шлак на сварочном шве, дальнейшая шпатлевка, окажется необязательной.

Что же касается толстого металла (от 2мм), то процесс сварки встык проходит намного проще, этот металл не требует тщательной подгонки из-за своей толщины и с ним тяжелее получить прожог.

Теперь Вы знаете, какие типы сварки при проведении кузовных работ чаще всего следует применять. В следующей статье мы рассмотрим еще один не маловажный аспект при проведении ремонтных работ, а именно коснемся подготовки металла к сварке, а так же дадим конкретные советы по сварке металла и опишем проблемы, которые чаще всего возникают у новичков, соответственно попробуем в них разобраться.

Читайте также: