Сварка автоматическая с мхп

Обновлено: 20.09.2024

Для монтажных сварных соединений мостовых конструкций допускается применять следующие способы электродуговой сварки:

· автоматическая под флюсом сплошной проволокой с гранулированной металлохимической присадкой (МХП) на формирующих подкладках:

· автоматическая под флюсом сплошной проволокой по ручной подварке корня шва наформирующих подкладках;

· механизированная (полуавтоматическая) под флюсом, сплошной проволокой:

· вертикальная автоматическая самозащитной порошковой проволокой с принудительнымформированием стыкового шва;

· вертикальная автоматическая сплошной проволокой («расщеплённым» электродом) под слоем расплавленного шлака с принудительным формированием стыкового шва;

· механизированная (полуавтоматическая) сплошной и металлопорошковой проволокой в смеси защитных газов;

· ручная электродуговая покрытыми электродами.

Последовательность операций по устройству сварного стыка двутавровой балки (см. рис.):

· Установка блоков главных балок на сборочные (стапельные) опоры с учетом эпюры строительного подъема, обратного выгиба на величину сварочных деформаций и с проверкой проектного положения их в плане и профиле;

· Сварка горизонтального шва нижнего пояса с помощью сварочного трактора;

· Подгонка по месту изготовленной на заводе вертикальной вставки. Монтаж вертикальной вставки, её закрепление и сварка двух вертикальных швов сварочным трактором;

· Монтаж и подгонка горизонтальной вставки верхнего пояса. Устройство горизонтальных швов верхнего пояса сварочным трактором;

· Сварка стенки и верхнего пояса вручную;

· Сварка стенки и нижнего пояса.

При автоматической сварке под флюсом, в том числе с применением МХП, механизированной сварки в смеси защитных газов и ручной дуговой сварки стыковых соединений с односторонними швами в нижнем положении следует применять съёмные (несплавляющиеся) подкладки, обеспечивающие формирование обратной стороны шва без последующей его подварки и, как правило, без механической обработки.

Рекомендуются следующие формирующие подкладки:

· стекло-медные - для автоматической сварки под флюсом и с МХП металла толщиной до 16 мм включительно;

· медные со стеклотканью - для автоматической сварки под флюсом и с МХП металла всех толщин, а также для односторонней механизированной сварки в смеси защитных газов в нижнем положении;

· керамические - для механизированной сварки в смеси защитных газов и ручной дуговой сварки.

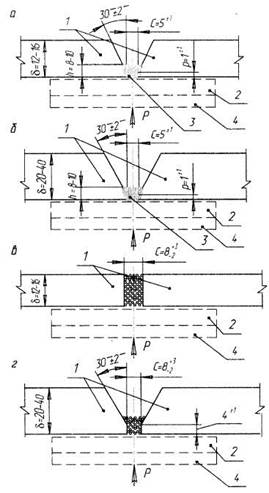

Рис. Схемы сборки стыковых соединений под одностороннюю автоматическую сварку: а и б - автоматическая сварка по ручной или механизированной

подварке корня шва; в и г - автоматическая сварка с применением МХП

1 - элементы свариваемых конструкций; 2 - формирующая медная подкладка;

3 - ручная или механизированная подварка корня шва;

4 - стальная поджимающая полоса

Для поджатия подкладок к обратной стороне стыковых соединений рекомендуется применять различные талрепы, домкраты и винтовые приспособления, не требующие их приварки.

Монтажные соединения следует собирать под сварку с помощью электроприхваток, располагаемых в местах наложения швов. В последующем при сварке прихватки должны полностью проплавляться (перевариваться). Расстояние между прихватками (по осям прихваток) должно быть не более 400 мм и не менее100 мм.

Сварку мостовых конструкций производят на постоянном токе обратной полярности (минус на конструкции). Способ монтажной сварки должен быть указан в чертежах КМ и КМД, а технология, режимы монтажной сварки и другие детали - в «Технологическом регламенте по сборке и сварке монтажных соединений конкретного объекта».

Начинать и заканчивать сварку следует на выводных планках (если шов не входит в «замкнутый контур»), которые удаляют сразу после сварки шва, и затем осуществляется контроль качества шва, в том числе и методом УЗД.

По окончании сварки металл шва и прилегающие к нему участки очищают от шлака и брызг, шов осматривают и сразу же устраняют все видимые дефекты.

Номер каждого выполненного стыка по маркировочной схеме и дату сварки заносят в «Журнал сварочных работ» с росписями сварщика и руководителя сварочных работ.

При сборке и сварке монтажных соединений должен проводиться пооперационный контроль качества выполнения технологических операций. Особенно тщательно необходимо выполнять геодезический контроль в плане, в профиле (по стройподъёму) и по длине собираемых металлоконструкций до и после их сварки. Односторонняя автоматическая сварка под флюсом в т.ч. и с применением МХП, должна производиться только «на подъём».

При сварке вертикальных (наклонных) стенок основных несущих конструкций сплошностенчатых пролетных строений применяется автоматическая вертикальная (наклонная) сварка с принудительным формированием стыкового шва в ползунах сварочного трактора.

Аттестационный Центр НАКС

"Центр Сварочного Производства Мосты"

При изготовлении и монтаже сварных мостовых металлоконструкций надлежит применять преимущественно электродуговую автоматическую и механизированную сварку под флюсом и в смеси защитных газов. Допускается применение ручной дуговой сварки. Области применения разрешенных способов сварки для мостовых конструкций приведены ниже в таблицах 1 и 2. Способ сварки должен быть указан на чертежах КМ, КМД и в технологической документации.

| № | Наименование способа сварки и область применения |

|---|---|

| 1 | Ручная дуговая сварка (РД): - стыковые и угловые соединения толщиной 10-50мм во всех пространственных положениях. - исправление дефектов после автоматической или механизированной сварки. |

| 2 | Механизированная сварка под флюсом (МФ): - стыковые соединения толщиной 10-25мм в нижнем положении. - угловые соединения толщиной 10-50мм в нижнем положении. |

| 3 | Механизированная сварка в смеси защитных газов (МП, МПГ, МПС): - стыковые соединения толщиной 6-25мм в нижнем положении. - угловые соединения толщиной 10-50мм во всех пространственных положениях. |

| 4 | Автоматическая сварка под флюсом (АФ): - стыковые соединения толщиной 10-50мм в нижнем положении двусторонней сваркой на флюсовой подушке. - стыковые соединения толщиной 10-20мм включительно в вертикальном положении односторонней сваркой. - угловые соединения толщиной 10-50мм в нижнем положении односторонней и двусторонней сваркой. |

| 5 | Автоматическая сварка в смеси защитных газов (АПГ, АППГ): - стыковые соединения толщиной 6-25мм в нижнем положении. - угловые соединения толщиной 10-50мм в во всех пространственных положениях. |

| 6 | Автоматическая сварка самозащитной проволокой (АПС): - стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 7 | Контактно-стыковая сварка оплавление (КСО): - сварные соединения гибких упоров в виде круглых стержней диаметрами 19мм, 22мм, 25мм с головкой. |

| № | Наименование способа сварки и область применения |

|---|---|

| 1 | Ручная дуговая сварка (РД): - стыковые и угловые соединения толщиной 10-50мм во всех пространственных положениях. - исправление дефектов после автоматической или механизированной сварки. - подварка корня сварного стыкового шва под автоматическую или механизированную сварку. |

| 2 | Механизированная сварка под флюсом (МФ): - стыковые соединения толщиной 10-25мм в нижнем положении. - угловые соединения толщиной 10-50мм в нижнем положении. |

| 3 | Механизированная сварка в смеси защитных газов (МП, МПГ, МПС): - стыковые соединения толщиной 6-25мм во всех пространственных положениях. - угловые соединения толщиной 10-50мм во всех пространственных положениях. - подварка корня сварного стыкового шва под автоматическую сварку. |

| 4 | Автоматическая сварка под флюсом (АФ): - стыковые соединения толщиной 12-50мм в нижнем положении односторонней сваркой с МХП. - стыковые соединения толщиной 10-20мм включительно в вертикальном положении односторонней сваркой. |

| 5 | Автоматическая сварка под флюсом с МХП по ручной подварке корня шва (РД+АФ): - стыковые соединения толщиной 12-50мм в нижнем положении односторонней сваркой по ручной подварке корня шва. - стыковые соединения двухлистовых пакетов толщиной 40-100мм в нижнем положении односторонней сваркой в комбинации с ручной сваркой. |

| 6 | Автоматическая сварка в смеси защитных газов (АППГ): - стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 7 | Автоматическая сварка самозащитной проволокой (АПС): - стыковые соединения толщиной 10-40мм включительно в вертикальном положении. |

| 8 | Контактно-стыковая сварка оплавление (КСО): - сварные соединения гибких упоров в виде круглых стержней диаметрами 19мм, 22мм, 25мм с головкой. |

Контакты

Об автоматической монтажной сварке стальных конструкций мостов

МХП - это рубленая сварочная проволока сплошного сечения определенной марки, диаметром, как правило, 2 мм, опудренная химической добавкой. В качестве химической добавки применяются некоторые соединения отрицательно-активных элементов, и чаще всего это бескислородные соли щелочных металлов. К сожалению, в настоящее время все мостостроительные подразделения российской корпорации "Трансстрой" вынуждены сами изготавливать такой сварочный материал, а не заказывать и получать его централизованно от заводов-изготовителей сварочных материалов. Так, например, при строительстве стального автодорожного моста через Обь в районе Сургута длиной 2 км потребовалось 9 т МХП.

Применение МХП для монтажной автоматической сварки стыковых соединений стальных конструкций мостов позволило решить целый ряд задач.

Во-первых, это гарантирует обеспечение качества сварных соединений (швы принимаются с первого предъявления) и требуемые механические свойства, которые варьируется химсоставом МХП.

Во-вторых, применение МХП существенно снижает уровень остаточных сварочных напряжений - как в шве, так и в околошовной зоне, что позволяет уменьшать угловые и линейные деформации конструкций и тем самым снижать объем термической и термомеханической правки конструкций.

Немаловажным является и экономический фактор. Речь прежде всего идет о возможности монтажной сварки стыковых соединений толщиной до 14 мм включительно за один проход сварочного автомата с одновременным формированием лицевой и обратной сторон стыкового шва.

Применение МХП позволяет сваривать монтажные стыки толщиной до 16 мм включительно без разделки свариваемых кромок, тем самым исключается подготовка свариваемых кромок на заводе-изготовителе конструкций моста и на стройплощадке.

Упрощается сборка монтажных стыковых соединений, так как ширина сварочного зазора может колебаться под автоматическую сварку на высоких погонных энергиях в достаточно широком диапазоне - от 5-6 мм до 12-13 мм по всей длине стыка (10-15 м). Данное обстоятельство очень важно для монтажной сборки конструкций стальных мостов. При этом гарантируется высокое качество монтажных сварных стыковых соединений.

Главная проблема при односторонней сварке вообще, а при односторонней автоматической сварке на высоких погонных энергиях в особенности - получение высококачественного обратного автоматного стыкового шва, не требующего механической обработки.

Комплексными исследованиями НИЦ "Мосты" было установлено, что имеющиеся отечественные и некоторые зарубежные флюсы (в том числе и подкладочные типа АН-37П), различные типы огнеупорных, керамических и других подкладок не выдерживают никакой критики с позиции воздействия на них термического цикла автоматической сварки с высокой погонной энергией (равно как и с позиции качества формирования обратной стороны шва).

В результате сотрудниками центра была разработана специальная комбинированная медная подкладка для автоматической сварки с применением МХП. В качестве подкладочного флюса, точнее, его заменителей выступают стеклоткань и обычное оконное стекло. На таких комбинированных подкладках удалось добиться высококачественного формирования валика автоматного шва толщиной до 16 мм включительно с очень плавными естественными переходами к основному металлу, что позволило практически полностью исключить его механическую обработку в потолочном положении. Именно эти толщины составляют 90% общей протяженности монтажных стыковых швов. Отработана технология и режимы такой автоматической сварки на спецподкладках и, естественно, исследован весь комплекс механических свойств, в том числе и усталостная точность.

Данная комплексная технология автоматической монтажной сварки позволила снизить трудоемкость процесса почти на 70%, а значит, существенно увеличить темпы строительства стальных мостов.

Вот некоторые аспекты применения других сварочных материалов при монтажной автоматической сварке стальных мостов.

Сварочные проволоки сплошного сечения поступают от завода-изготовителя диаметрами 2, 4 и 5 мм в защитной смазке. Перед применением защитная смазка удаляется в обязательном порядке различными способами. Эта операция часто совмещается с намоткой проволоки в кассеты. Применяется в мостостроении и сварочная проволока, имеющая медное защитное покрытие , что позволяет не очищать ее перед сваркой. К сожалению, производство омедненной сварочной проволоки (марок типа Св-ЮНМА) практически освоено лишь малым числом предприятий и не выпускается в больших объемах.

Порошковые самозащитные проволоки, применяемые для монтажной автоматической сварки стальных мостов (типа ПП-АН19Н, ПЛ-АН 19С, ПП-АН32) изготавливаются в основном в Украине, что не позволяет оперативно решать вопросы снабжения данной продукцией строительных подразделений корпорации "Трансстрой", да и ее качество зачастую вызывает справедливые нарекания мостостроителей.

На рынке сварочных материалов России практически отсутствуют высококачественные керамические флюсы, применение которых было бы (после соответствующих исследований) возможным для сварки конструкций пролетных строений стальных мостов. Сегодня по-прежнему применяются некоторые марки керамических флюсов, которые производятся не просто в Украине, а на опытном заводе ИЭС им. Патона в небольших объемах (это керамические флюсы типа АНК-561, АНК-565,48АНК-54) - со всеми сопутствующими осложнениями.

Применительно к односторонней автоматической сварке заводы России не выпускают специальных подкладочных флюсов. Поэтому и российских исследований в данной области нет. (По данным отраслевой печати промышленность Японии располагает широким диапазоном таких флюсов, в частности, флюс керамического типа марки PF-45 разработан в Японии специально для односторонней автоматической сварки.)

В настоящее время ряд заводов России производит электроды для ручной дуговой сварки отечественных конструкций из низколегированных сталей (во всяком случае, такова надпись на каждой пачке электродов). Однако качество электродов зачастую не отвечает нормативным требованиям: не обеспечиваются определенные механические свойства наплавленного металла, затруднен процесс возбуждения дуги, нестабилен процесс плавления электрода, покрытие нанесено не концентрично относительно стержня. Необходим прибор для экспресс-анализа качества геометрических параметров электродов. Было бы целесообразно внести в ГОСТ на электроды (9466-9467) требование обязательной герметизации упаковки электродов.

Так или иначе, стальные мосты являются особо ответственными конструкциями и поэтому осуществляется строгий приемочный контроль качества сварных конструкций пролетных строений как на заводах-изготовителях, так и на стройплощадках с участием Независимой мостовой инспекции и других независимых контролирующих организаций.

Применение высококачественных сварочных материалов при заводском изготовлении и монтаже стальных мостов в сочетании с высокоэффективными сварочными технологиями позволит создать конкурентоспособные и надежные сварные конструкции.Подготовил Сергей ЗОЛОТОВ

Строительство и недвижимость. Статья была опубликована в номере 10 за 2002 год в рубрике материалы и технолгии

Устройство болтовых и сварных соединений при монтаже конструкций мостов

Монтажные соединения выполняются на этапе сборки металлических конструкций. При сборке конструкций применяют монтажные соединения на сварке, на болтах и комбинированные болтосварные. Вид стыка закладывается на стадии проектирования конструкции.

При сборке пролетных строений на берегу с последующим перемещением их на опоры предпочтение отдают цельносварным стыкам; при навесной, полунавесной и уравновешенно-навесной сборке целесообразно применение комбинированных болтосварных стыков.

Болтовые стыки применяют преимущественно при сборке решетчатых пролётных строений.

Сварные и болтосварные стыки применяют главным образом для соединения основных несущих конструкций:

· сплошностенчатых двутавровых и L-образных балок,

· составных и цельноперевозимых блоков коробчатых сечений,

· настильных (горизонтальных) листов ортотропных плит.

Устройство постоянных соединений на высокопрочных болтах

Сборку фрикционных соединений на высокопрочных болтах производят в следующем порядке:

· совмещают отверстия и фиксируют взаимное положение элементов и деталей соединения монтажными пробками;

· устанавливают в свободные отверстия высокопрочные болты и затягивают их гайковертами;

· проверяют плотность стягивания пакета;

· затягивают поставленные высокопрочные болты на расчетное усилие динамометрическими ключами;

· удаляют пробки и в освободившиеся отверстия ставят высокопрочные болты с затяжкой их на расчетное усилие;

· производят герметизацию соединений;

При сборке монтажные отверстия совмещают с применением конических оправок (колик) длиной 50…60 см.

Фиксирование отверстий после их совмещения выполняют с помощью цилиндрических пробок, изготовленных из стали Ст5пс2. Диаметр пробки должен быть на 0.2 мм меньше диаметра отверстия, диаметр острия 12 (17) мм. Длина цилиндрической части пробки L должна быть больше длины собираемого пакета на 20 мм (5+45+L+45+5 мм). В отверстие пробки устанавливают лёгкими ударами кувалды массой не более 2 кг.

Совпадение отверстий собираемых элементов и деталей после постановки точеных пробок должно обеспечивать свободную без перекосов, повреждения резьбы и приложения усилий постановку болтов. При невыполнении этих требований соответствующие отверстия допускается райберовать. Прочистка, сверление и рассверливание отверстий в соединениях на высокопрочных болтах допускается только в плотно стянутых пакетах и без применения смазочно-охлаждающих жидкостей и воды.

Пробки воспринимают усилия от монтажных нагрузок. Количество пробок для фиксации проектного положения элементов монтажных соединений по условию совмещения отверстий и предупреждения их сдвига во время сборки должно быть не менее 10 % количества отверстий и не менее 3 шт. Количество высокопрочных болтов по условиям стягивания пакета должно быть не менее 20 % количества отверстий. При числе отверстий менее 10 устанавливаются 2 -3 пробки и 1 - 2 болта. Извлекать пробки допускается после постановки во все свободные отверстия высокопрочных болтов и натяжения их на нормативные усилия.

Установка высокопрочных болтов начинается с заполнения отверстий свободных от пробок. Установленные высокопрочные болты на первом этапе натягиваются при помощи гайковертов на 50 - 90 % расчетного усилия для обеспечения плотности прилегания деталей пакета. При этом используют пневматические гайковерты ударно-импульсного действия. В дальнейшем отверстия, занятые пробками заменяют высокопрочными болтами

На втором этапе болты дотягивают до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента.

Натяжение болтов на первом этапе необходимо производить от участков с плотным прилеганием деталей соединений к участкам с зазорами, а на втором этапе в направлении от центра узла к периферии.

Для контролируемого натяжения болтов на втором этапе рекомендуется применять гидравлические динамометрические ключи, позволяющие обеспечить регистрацию крутящих моментов с точностью не ниже ± 4%. Допускается применять для натяжения болтов ручные рычажные динамометрические ключи.

Величину крутящего момента (Н·м), прикладываемого к гайке или головке болта, определяют по формуле

где К – коэффициент закручивания 0,14 - 0,2 (равен 0,175 для болтов выпускаемых Воронежским, Улан-Удэнским и Курганским мостовыми заводами);

Р – контролируемое усилие натяжения болта без учета потерь от релаксации, кН;

d – номинальный диаметр резьбы болта, мм.

Высокопрочные болты устанавливают 2 рабочих. Для размещения рабочих предусматриваются подвесные подмости-люльки (см. фото).

Устройство сварных соединений

Автоматическая электродуговая сварка

Сварка под флюсом. При автоматической дуговой сварке управление электрической дугой, подачу присадочного материала и флюсов, установку и передвижение каретки вдоль шва осуществляют специальные механизмы.

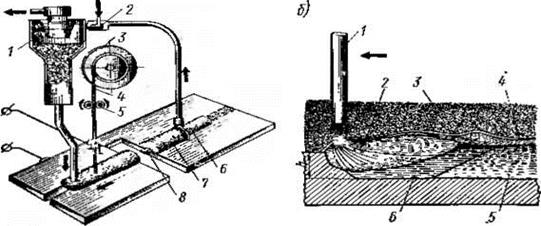

Схема установки и процесс автоматической сварки горизонтального стыкового шва электродной проволокой под слоем флюса показаны на рис. 1.3.5.

Рис. 1.3.5. Автоматическая дуговая сварка под флюсом:

а — схема установки: 1 — бункер, 2 — флюсоотсасывающее устройство; 3 — кассетa, 4 — электродная головка: 5 — подающий механизм сварочной головки; 6 —шлаковая корка; 7 — флюс; 8— сварной шов; б — процесс сварки; 1 — электрод, 2— газовый пузырь; 3—флюс: 4 — слой шлака; 5 — металл шва; 6 — ванна жидкого металла; h— глубина провара

При автоматической сварке под слоем флюса применяют ток до 3000–4000 А.

Применение автоматической дуговой сварки под толстым слоем флюса (сварка закрытой дугой) позволяет значительно увеличить мощность дуги (до 150 кВт и более); повысить производительность сварки в 5–10 раз по сравнению с ручной за счет глубокого проплавления основного металла; улучшить прочностные свойства и получить более чистый наплавленный металл, чем при ручной дуговой сварке. Это объясняется более полной защитой расплавленной ванны и лучшей металлургической обработкой расплавленного металла шлаком.

Возбуждаемая дуга расплавляет не только электрод и основной металл, но и часть флюса. Расплавленный металл электрода в виде отдельных капель перемешивается с расплавленным флюсом и оседает в сварочной ванне. Образующиеся при высокой температуре дуги паро- и газообразные вещества – продукты частичного испарения металла, разложения флюсов и остатки воздуха, находящегося в слое гранулированного порошкообразного флюса – создают вблизи дуги замкнутую газовую полость. Последняя изолирует дугу от атмосферного воздуха.

Большая плотность тока и направленное давление газов способствуют движению металла и шлака в расплавленной ванне, обеспечивают глубокий провар основногометалла и, в конечном итоге, высокие механические свойства.

Аргоно - дуговая сварка. Аргон – инертный газ – хранят и транспортируют в специальных стальных баллонах под давлением 15 МН/м 2 (МПа). Для сварки меди и ее сплавов применяют аргон, содержащий кислорода до 0,02%, а для сварки низколегированных и хромоникелевых сталей – чистый аргон. При сварке алюминиевых и магниевых сплавов суммарное содержание примесей в аргоне может составлять от 0,05 до 0,1%. Аргоно-дуговую сварку осуществляют тремя способами: ручной сваркой неплавящимся (вольфрамовым) электродом; полуавтоматической и автоматической сваркой неплавящимся электродом; то же, плавящимся электродом.

Сварку неплавящимся электродом обычно ведут на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок. При сварке неплавящимся электродом дуга горит между вольфрамовым (или угольным) электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод . По каналу горелки в зону дуги подается аргон.

Сварку плавящимся электродом осуществляют проволокой диаметром 0,6–3,0 мм. Химический состав электродной проволоки выбирают в зависимости от свариваемого металла, требуемой прочности шва и т. д.

Аргоно-дуговую сварку применяют для толстостенных изделий из углеродистой и легированной стали и сплавов на основе алюминия, магния и титана.

Сварка в среде углекислого газа – наиболее экономичный способ сварки малоуглеродистых и среднелегированных сталей. Углекислый газ транспортируют в баллонах емкостью 40 дм 3 под давлением 5—10 МН/м 2 (Па). В таком баллоне содержится 25 кг жидкой кислоты, которая, испаряясь, образует 12,725 м 3 углекислого газа. В пищевой углекислоте содержится не более 1,5% примесей, в том числе не более 0,1 % влаги.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматической и автоматической. При этом можно использовать электродную проволоку диаметром 0,6—2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако следует учитывать, что при сварке некоторые элементы металла (С, Ti, Mg, Al, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание в электродной проволоке раскисляющих элементов (Мп, Si).

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддерживать наиболее короткую дугу (1,5—4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60—150 А, расстояние от сопла горелки до металла 7—14 мм. Для сварки деталей средней толщины принимают ток 250—500 А, напряжение на дуге 26—34 В, расстояние от сопла горелки до металла 15—25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15—25 дм 3 /мин при рабочем давлении 50 кН/м а (кПа).

На полуавтоматических и автоматических установках скорость сварки достигает 60 м/ч.

Читайте также: