Сварка деталей из алюминия

Обновлено: 07.05.2024

Практика показывает, что наиболее удобный и надёжный способ соединить несколько деталей между собой - это аргоновая сварка. Алюминий - популярный материал, используемый во многих сферах. Детали для автомобилей и предметы домашнего применения. Ремонт таких приборов значительно упрощается, если использовать технику сварки алюминия аргоном.

Для этой операции нужно специальное оборудование и умения. Для качественной сварки понадобится мощный источник переменного тока, специальный аппарат и расходные материалы. Полезной будет для начинающих пошаговая инструкция по сварке алюминия аргоном.

Особенности процесса

Алюминий обладает свойствами, которые не присущи другим металлам. Он стойкий к коррозии, лёгкий и очень прочный. Профессионалы заверяют, что алюминий - один из сложнейших металлов для сварки. Чтобы провести эффективную работу, необходимо знать особенности данного материала.

Перед тем, как приступить к газовой сварке алюминия, нужно понимать, чего ожидать от него. Как работать, с чего начать и чем закончить. Например, при нагревании алюминий не меняет цвета, в отличие от других материалов.

При работе с алюминием сварщик должен знать:

Технология

Технология сварки алюминия аргоном зарекомендовала себя как отличный метод скрепления алюминиевых деталей. При правильном выполнении всех этапов, швов не будет заметно. Огромный плюс в полном отсутствии шлака, из-за чего можно быть уверенным в идеальном качестве шва.

К процессу сварки необходимо заблаговременно тщательно подготовиться. Сюда относятся расходные материалы, подготовка оборудования, зачистка металла.

При сварке в расплавленный металл попадают из окружающей среды газы и вещества, ухудшающие качество материала и получившегося шва. Чтобы избежать этого, во время сварки используется защитный газ. Дешёвый и популярный инертный газ - аргон. Он поставляется в специальных баллонах под давлением, и при работе создаёт особую среду. Расход аргона при сварке алюминия зависит от толщины металла, сварочного аппарата и других факторов. В среднем, в минуту уходит от 15 до 20 литров газа.

Аргон - лишь защитный газ, сама сварка - электрическая. Нужно всегда учитывать источник питания, номинальную и максимальную мощность. Сварка может быть ручная и автоматическая. Основная разница в принципе подачи электрода: автоматикой или вручную. Электроды делятся на плавящиеся и неплавящиеся.

Вольфрамовая проволока - неплавящийся электрод, который обеспечивает прочное и надёжное соединение металлов. Он справится с любой поставленной задачей: сварка тонкого алюминия или объединение больших элементов конструкции. Он не плавится, а материал для сварки подаётся непосредственно мастером.

Большинство специалистов утверждают, что сварка алюминия аргоном на постоянном токе невозможна. Другие же уверены, что при подключении к обычному источнику постоянного тока работа возможна, но при условии изменения полярности.

Если не менять полярность и делать сварку алюминия аргоном постоянным током, то стоит ожидать возникновения ряда проблем:

- сложности в поджоге и поддержании дуги;

- разбрызгивание расплавленного металла;

- присадочный пруток не справится с задачей, будет плавиться с большой скоростью;

- на окончательном шве будут видны серьёзные недочёты: прожоги и чёрный налёт.

Сварка алюминия аргоном для начинающих

Перед началом аргоновой сварки алюминия необходимо ознакомиться с техникой безопасности. Затем - выбрать оборудование, средства защиты, место для проведения аргоновой сварки алюминия.

Сварка аргоном для начинающих - дело несложное, если к нему правильно и полностью подготовиться. Ниже приведено руководство по проведению сварочных работ с использованием ручной аргонно-дуговой сварки алюминия с неплавящимся электродом.

Схема аргонной сварки алюминия своими руками требует наличия определённых компонентов. Обзаведитесь следующими материалами:

- баллон с редуктором, наполненный аргоном под давлением;

- шланг для подачи газа, выдерживающий давление;

- сварочный аппарат с неплавящимся электродом;

- сам неплавящийся электрод: графитовый или вольфрамовый;

- материалы для обработки алюминия;

- присадочная проволока для сварки алюминия аргоном.

Отдельный пункт - одежда и спецзащита. Работа с техникой такого уровня опасна даже для профессионалов. Новичкам гораздо проще допустить ошибку, и специальная защита поможет избежать прискорбных последствий от поражения током. Обратите внимание на подбор помещения: тут должна быть достаточно сильная вентиляция, чтобы удалять выделяющиеся продукты. Категорически запрещено проводить сварочные работы в дождь или грозу.

При выборе баллона с газом учтите страну-поставщика и название фирмы. Уточните, какой газ хорошего качества. Экономия на аргоне приведёт к порче изделия. На самом баллоне должны быть все соответствующие маркировки, уплотнитель, вентиль, товарный знак.

Проволока для сварки алюминия аргоном - материал, который необходим при сваривании. Она плавится и заполняет собой шов.

После выбора всех элементов и приведения их в рабочее состояние, необходимо подготовить непосредственно свариваемые детали. Сюда входит обезжиривание, удаление грязи и остатков масла. Электрод затачивают, делая край не острым, а немного притупленным. Уже во время работы он примет полностью правильную форму с наконечником в виде гладкой сферы.

Далее - настройка аргонной сварки для алюминия. В зависимости от конкретного прибора и доступных режимов, выбранные показатели могут отличаться. Ставить значения нужно исходя из того, какой металл необходимо сварить.

Настройка переменного тока. Тут устанавливаются полярности - плюс или минус. Для чистого алюминия работа происходит в отрицательном диапазоне. Металл с примесями требует больших температур, поэтому рабочий диапазон - положительный. Соблюдайте меры предосторожности, положительная полярность негативно влияет на электрод из вольфрама.

Продолжая работу с током, установите необходимую силу. Показатель зависит в первую очередь от толщины листа. 60-65 ампер будет достаточно для сварки 2 мм листа алюминия. Сварка алюминия постоянным током в среде аргона требует других настроек.

Заварка кратера. Если такой режим есть, его необходимо обязательно использовать. Это медленное затухание дуги, работа на низких температурах. Нужно оно для того, чтобы избавиться от образовавшегося кратера. Для листа, толщиной в 2 мм достаточно 3 секунд работы аппарата.

Техника не из простых, поэтому не стоит сразу приниматься за работу со сложными конструкциями. Чтобы овладеть техникой, научиться делать ровный, красивый шов, достаточно взять брусок алюминия потолще и начинать работать с ним.

В одной руке держите саму горелку, в другой - присадочный материал. Приступая к работе, первым делом нажмите на кнопку на горелке, чтобы пробить оксидную плёнку. Образовывается ванночка, в которую и нужно помещать проволоку. Не нужно спешить, чтобы шов был правильным, добавлять присадочный элемент нужно в определённый момент.

В результате, если всё было сделано правильно, вы увидите ребристый шов. Он имеет такой вид от лёгких прикосновений присадочной проволоки.

Аргонной сварке алюминия своими руками можно научиться методом проб и ошибок. Достаточно заниматься этим, стараться овладеть техникой. Меняйте настройки и материалы, экспериментируйте с толщиной алюминия и количеством свариваемых деталей.

После того, как удалось сделать ровный, красивый шов на сплошном куске металла, можно пробовать сварку аргоном тонкого алюминия. Сложность в скорости работы и температурном режиме. Его очень просто испортить, прожечь. Правильная аргоно-дуговая сварка алюминия происходит под углом в 15. Для неопытных мастеров сложно держать руку в таком положении, она быстро устаёт, меняя рабочий угол.

Вертикальные швы свариваются снизу-вверх. К стыковым соединениям горелку располагают под углом в 50. После окончания работы, получившийся шов продувается газом для охлаждения. Это поможет быстрее остыть электроду, ванночке и самой горелке.

Надёжная защита обеспечивается тем, что в течение всего времени сварки электрод, присадочная проволока и горелка не будут выходить из зоны покрытия аргона. Вы можете встретиться с некоторыми проблемами, вроде разбрызгивания металла или электрод перестал быть глянцевым. Все недочёты необходимо незамедлительно устранять.

Чтобы металл был аккуратным, старайтесь вкладывать проволоку постепенными, лёгкими движениями. Чем больше плавность, тем аккуратнее выйдет результат работы. Ванна расплавленного металла должна иметь форму, вытянутую в сторону направления горелки. Следите за тем, чтобы это не был круг или овал. Шов получится ровным и аккуратным, если работать быстро. Так можно невооруженным глазом отличить работу новичка от мастера.

Надёжные и аккуратные соединения можно получить, если потренироваться и полностью освоить технику сварки. С её помощью вы сможете соединять те детали, которые в быту объединить невозможно.

Интересное видео

Аргонная сварка алюминия

Аргонная сварка алюминия – единственный способ получить прочное соединение, которое отвечает всем предъявляемым требованиям. Проблема сварки алюминия в том, что на его поверхности находится инертная оксидная пленка, достаточно прочная, чтобы сделать неэффективными другие способы сварки.

Однако недостаточно просто выбрать аргоновую сварку как метод. Необходимо также правильно подобрать расходные материалы и настроить само оборудование. О том, как получить крепкие швы, не требующие обработки, какие есть способы проверки соединений, читайте в нашей статье.

Почему подходит именно аргон для сварки алюминия

Для работы с таким металлом, как алюминий, подходит любой инертный газ. Примером может служить гелий, он использовался еще в 40-е годы XX века в Соединенных Штатах Америки в качестве газа для сварки алюминия и его сплавов. Но у аргона есть одно неоспоримое преимущество – его стоимость значительно ниже при сохранении того же результата. Впрочем, для работы требуется иное знание – почему качественные швы, соединяющие алюминиевые детали, создаются под защитным слоем инертного газа.

Поскоблите поверхность любого алюминиевого изделия и увидите блестящий металл. Впрочем, постепенно блеск металла будет мутнеть и становиться все более тусклым. Это говорит о происходящем процессе окисления алюминия. Что по-научному звучит как «образование окиси алюминия (Al2O3)» – вещества, появляющегося на поверхности для защиты металла от продолжения окисления.

Чистый алюминий имеет температуру плавления, равную +6600 °С, а пленка покрывающая его поверхность – +20 000 °С. Это сильно затрудняет обычную сварку. Приходится искать технологию, которая сначала уберет окисленный слой с поверхности и удалит ее из зоны сварки. И она есть. Основным источником энергии для нее служит электричество, которое создает дугу переменного тока. Направление последнего меняется так же, как и тока в обычной электросети с частотой 50 Гц.

При работе с алюминием переменный ток решает несколько задач:

- Дает возможность применять легкое, компактное оборудование (инвертеры для сварки), заменив ими огромные преобразователи, которые, помимо своего размера, были неудобны необходимостью спецподготовки места сварки и повышенными требованиями к квалификации специалиста.

- Легко убирает слой оксида алюминия с поверхности металла, поскольку рабочая температура электрода выше термической стойкости Al2O3.

Во время выполнения работы необходимо строго выдерживать полярность электрического тока. Обратная полярность, когда электрод становится анодом, – это процесс, при котором электронный поток идет следующим образом: электрод → заготовка. Внутри дуги температура находится в диапазоне от +5 000 °С до +6 000 °С, что выше температуры приконтактных зон, однако она все равно значительно больше температуры плавления алюминия. Электроны своей энергией рвут пленку оксида алюминия и счищают ее с поверхности металла, обеспечивая качественную плавку.

Рекомендуем статьи по металлообработке

Впрочем, одной обратной полярности для выполнения сварочных работ с алюминием мало. Окружающая среда должна быть нейтральна к высоким температурам и защищать поверхность от вновь образовывающейся окиси. Что и делает инертный газ.

Аргонная сварка алюминия имеет высокую производительность и делает процесс устойчивым, обеспечивая требуемое качество шва на изделии.

Подготовительные процедуры перед сваркой алюминия аргоном

Работа с алюминием имеет множество особенностей, которые необходимо учитывать в процессе сварки:

- Быстрое покрытие поверхности металла оксидной пленкой в результате взаимодействия с кислородом, находящимся в окружающем нас воздухе, по причине высокой химической активности. Температура плавления пленки > +2 000 °С, в то время как сам металл плавится при +660 °С. При попадании жестких частей пленки в сварной шов, качество и прочность последнего значительно снижаются.

- Контроль процесса аргонной сварки алюминия затруднен, поскольку цвет металла при расплавлении не изменяется.

- В результате гигроскопичности алюминий впитывает влагу из воздуха. Впоследствии, при нагреве, она начинает испаряться и мешает сварочному процессу из-за аргона, ухудшая качество шва.

- Алюминий имеет высокий коэффициент линейного расширения. Поэтому во время остывания заготовка может достаточно сильно деформироваться или потрескаться. Чтобы этого избежать, при сварке аргоном увеличивают расход присадочной проволоки или видоизменяют шов.

Расход аргона при выполнении сварки необходимо аккуратно регулировать. При недостаточном его поступлении в зону работы алюминий может вспениться, избыток же не позволит сделать правильного шва.

Одним из видов оборудования должен быть аппарат аргонной сварки алюминия переменного тока. Установка постоянного тока для выполнения аргонной сварки не подходит. Наиболее пригодным может стать инвертор с TIG-режимом. Дополнительные опции в нем должны позволять:

- розжиг дуги бесконтактным методом;

- регулирование баланса переменного тока;

- заваривание аргоном кратера шва;

- регулирование времени подачи аргона после выключения дуги.

Для снижения расхода аргона во время сварки алюминия необходимо заменить обычную горелку на оснащенную газовой линзой, которую еще называют цангодержателем. Внутри такого приспособления стоит специальная сетка. Аргон проходит через ее ячейки, что снижает расход с одновременным увеличением защиты места сварки.

Электрод для аргонной сварки выбирают универсальный вольфрамовый AC/DC, цвет неважен. Может также использоваться зеленый специализированный электрод для переменного тока AC. Конец проволоки делается слегка острым, но его притупление остается. Делается это для того, чтобы после зажжения дуги он приобрел каплеобразную форму. Для предотвращения перегрева вольфрамового электрода его закрепляют в сопло с вылетом от 0,3 до 0,5 см. В процессе аргонной сварки конец затупляется налипшими брызгами алюминия и его приходится снова заострять.

Алюминий быстро плавится, поэтому диаметр присадочной проволоки должен быть больше или равен толщине заготовок для успешного ее продвижения. Подача может происходить как вручную, так и выполняться полуавтоматом. Выбор проволоки зависит от чистоты алюминия. Для алюминия, содержащего сплавы, берут проволоку с кремниевыми добавками № 4043, а для чистого – № 5356.

Технология аргонной сварки алюминия

Одним из серьезных этапов сварки аргоном является очистка кромок деталей. Перед началом работы требуется механически почистить их, а затем обезжирить. Чтобы убрать все жиры с поверхности деталей, надо использовать растворитель, например, ацетон. Помимо этого, при толщине детали > 0,4 см необходимо бывает разделать кромки, то есть скосить их. Делается это для понижения сварочной ванны ниже уровня поверхности детали, чтобы сформировать корень шва.

Для исключения прожогов оставляют маленькое притупление. При обработке с помощью аргона тонких заготовок используют отбортовку – так называют процесс загиба кромок деталей под прямым углом. Делается это для более плотного прилегания деталей друг к другу при аргонной сварке. Если кромки достаточно хорошо подготовить, то уберется напряжение заготовки и не произойдет ее деформации, что увеличит качество сварного соединения.

С поверхности необходимо убрать пленку окиси. Для этого кромки деталей обрабатывают любым абразивом (например, наждачкой) на расстояние ≤ 3 см от края. Также можно поработать напильником.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Тепло хорошо отводится, если поместить обрабатываемую деталь на подкладку из стали или меди. Тонкие заготовки обязательно надо разместить таким образом, чтобы предотвратить образование прожогов от соединения аргоном.

После окончания подготовительных работ надо хорошенько настроить переменный ток, подобрать правильный электрод, выбрать его диаметр и присадочную проволоку для соединения аргоном. Нижеизложенная информация призвана облегчить процесс выбора. При использовании двухрежимного аппарата он должен быть переведен в режим работы переменного тока АС.

Способ формирования шва

Толщина заготовки, мм

Диаметр электрода, мм

Диаметр проволоки, мм

С отбортовкой кромок

Начинается работа с большой силой тока для быстрого прогрева металла. В процессе ток уменьшается, что предотвращает последующие пережоги, поскольку тепло быстро расползается по зоне аргонной сварки.

Настройка скорости подачи аргона в сварочную ванну очень важна. На интенсивность сильное влияние оказывают сила тока и скорость перемещения горелки. Рассмотрим несколько примеров: лист алюминия толщиной 0,1 см обрабатывается силой тока < 50 А – расход аргона будет от 4 до 5 л/мин. При толщине 0,4–0,5 см и силе тока >150 А – расход аргона вырастет до 8–10 л/мин. Излишнее количество аргона в сварочной ванне может привести к примеси воздуха, а это ухудшит показатели шва. При его недостатке шов не удастся качественно защитить от воздействия кислорода.

Процесс начинается с газовой продувки. Горелка включается примерно на 20 секунд. Затем она подносится к поверхности металла на расстояние в 2 мм для создания электрической дуги. Дугу для аргонной сварки металлов, в том числе и алюминия, нельзя разжигать касанием. Поступающий в рабочую зону аргон защищает ее от воздействия кислорода, в то время как электрическая дуга плавит кромки вместе с проволокой (если она применяется для аргонной сварки). Электрод следует держать под углом 70–80° к заготовке для создания качественного ровного шва.

Присадочная проволока, в случае ее использования, должна подаваться под углом 90° к электроду. Для защиты шва проволоку следует подавать перед электродом краткими движениями возвратно-поступательного характера. Выглядит это как прикосновение кончика проволоки к поверхности с последующим движением вверх и назад. Нельзя двигать электрод и присадку поперек шва. Все движения должны быть плавными, тогда шов получится ровным. При резких движениях металл начинает разбрызгиваться.

Расстояние между изделием и электродом в процессе всей работы с помощью аргона должно быть одинаковым и не превышать 1,5–2,5 мм. От него зависит длина дуги – чем она короче, тем ровнее металл будет плавиться, а значит, и шов получится прочнее и красивее.

Расплавленный алюминий достаточно быстро застывает, поскольку в процессе нагревания происходит его усадка. Из-за этого при охлаждении может потрескаться углубление на конце шва. Для предотвращения этого углубление заваривают, направляя электрод обратно. По окончании сварочных работ с аргоном горелка продувается в течение 10 секунд газом. Насколько будет качественным шов? Определить это несложно, достаточно взглянуть на его ширину, которая должна быть одинаковой, и структуру (наподобие чешуек). На шве, получаемом методом сварки с аргоном, не должно быть наплывов, пузырей и непроваров.

Проверка качества сварки алюминия аргоном

Изделия и конструкции из алюминия и сплавов с ним используются в машиностроении. Это трубопроводы, резервуары, емкости и пр. Их надежность и долговечность определяется качеством сварных швов.

Основными методами контроля сварных соединений алюминиевых изделий являются дефектоскопия ультразвуком, рентгено- и гамма-графирование, визуальный осмотр и измерение, гидравлические испытания гелиевым искателем течей.

Обязательно проверяются механические свойства сварных швов, созданных с аргоном, проводят металлографию – проверку состава и структуры соединения (в случае выполнения работ, технологически предусматривающих термический контроль сварки аргоном).

Проведение контроля доверяют работникам ОТК производителя алюминиевых конструкций, иногда проверку проводят при участии представителей заказчика, поскольку аргонная сварка алюминия, цена которой не считается высокой, является в то же время очень ответственной.

Методы, параметры и объемы работ по контролю устанавливаются на каждую группу изделий, тип конструкции, а иногда и на конкретную продукцию, в соответствии с «Правилами контроля» или техническими условиями.

Существуют определенные особенности в проведении контроля изделий из алюминия и его сплавов, поскольку материал склонен к образованию пор внутри соединения, выполненного с аргоном. Помимо пор, в шве могут образовываться и несплавления, возникающие между кромками и швом, а также между валиками. Поиски несплавлений затруднены, поскольку их невозможно обнаружить рентгено- и гамма-графированием. Специалисты используют для этой цели ультразвук, делая дефектоскопию.

Несплавление в корне шва – достаточно частый дефект, возникающий во время работы неплавящимся электродом при сквозной проплавке, когда корень шва создается на неостающейся подкладке. Корень шва, при невозможности получить доступ к подварке, следует делать под защитой нейтрального газа. А непосредственно перед сваркой аргоном необходимо проводить шабрение кромок, чтобы убрать окисную пленку.

При проведении многослойной обработки металла поры в нижних слоях могут переплавляться в процессе наложения верхних валиков! Именно поэтому пористость не учитывается в процессе промежуточного просвечивания изделия.

Контрольную процедуру внешнего осмотра проходят все сварные соединения, кроме швов, имеющих внешние дефекты – наплывы, свищи начала шва, трещины, кратеры, не прошедшие заваривание и их выводы на основной металл, цепи пор и сплошные сетки, непровары и подрезы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка алюминия полуавтоматом

Металлические конструкции, изготовленные из сплавов на основе алюминия широко применяются при возведении и ремонте объектов разного назначения, включая сооружения нестандартных форм.

Материал позволяет строить уникальные многоэтажные офисные здания, центры торговые, выставочные, развлекательные, спортивные сооружения, поражая своими стеклянными фасадами и формами крыш. У архитекторов и дизайнеров это востребованный материал. Ему можно придать любую форму, что и привлекает людей творческих профессий.

Сварка алюминия полуавтоматом считается производительным способом создания изделий необходимой конфигурации. Этим же способом восстанавливают работоспособность изделий, вышедших из строя, разнопрофильные ремонтные мастерские. Широко используется материал в промышленности - самолето-, кораблестроение и при производстве автомобилей. Полуавтоматическая сварка алюминия, да и автоматическая, на этих производствах занимают главенствующие позиции.

Применение металлических конструкций на основе алюминия в строительстве снижает массу несущих и ограждающих конструкций, обеспечивает повышенную коррозионную стойкость, высокие эксплуатационные свойства и требования, которые предъявляются к зданиям и сооружениям по архитектурной и строительной части.

Особенности сварки алюминия и сплавов на его основе

Конструкции чаще всего изготавливают из 99% алюминия, сплавов алюминиево-магниевых, где количество магния находится в пределах 4,8 ÷ 6,0% (остальное алюминий) и алюминиево-кремниевых (5,0 % кремния, остальное алюминий). Эти материалы характеризуются уникальными свойствами:

- небольшим весом (до 3 раз ниже, чем у стали и до 7 - у железобетона);

- коррозионной стойкостью;

- высокими прочностными характеристиками;

- не теряют своих качеств при температуре от минус 80 до 300 0С;

- соединяются всеми известными способами (механическими, с помощью пайки, сварки);

- не реагируют на воздействие большинства кислот, масел, газов, ультрафиолета;

- не теряют своих качеств в во взрывоопасных зонах и агрессивных средах;

- полируются;

- окрашиваются (анодируются);

- длительностью эксплуатации (более 80 лет).

Что нужно для сварки алюминия полуавтоматом знать сварщику? Во-первых, он должен знать какие факторы затрудняют процесс соединения деталей, во-вторых, уметь выбрать полуавтомат сварочный по алюминию и, в третьих, знать технологию проведения сварочных работ, обеспечивающую качество.

Сложность сварки сплавов на основе алюминия вытекают из физико-химических свойств, присущих этому материалу. К ним относят:

- температуру плавления;

- теплопроводность;

- электропроводность;

- текучесть;

- взаимодействие с кислородом;

- склонность к усадке;

- не возможность по внешнему виду определить процесс расплавления (цвет почти не меняется);

- количество магния в сплаве (чем больше, тем хуже свариваются детали).

Из-за наличия на поверхности оксидной пленки температура плавления у материала разная - у самого металла она составляет 660 0С, а у пленки она может доходить до 2200 0С. Происходит это в результате активного взаимодействия алюминия с кислородом воздуха. В дальнейшем она служит защитой от дальнейших окислительных процессов.

Прежде чем сваривать детали, необходимо удалить с поверхности в месте соединения эту тугоплавкую пленку. Избавиться от нее можно следующими способами:

- механическим (зачистка металлической щеткой, шлифовальной машинкой, напильником);

- химическим (травлением с помощью специальных растворов, флюсов);

- пробиванием электроимпульсом (полуавтомат должен иметь специальный режим).

Полуавтомат сварочный для алюминия должен работать на токах в диапазоне 50 ÷ 450 А. Выбор силы тока, как и напряжения, зависит от толщины заготовок и марки сплава.

Из-за повышенной теплопроводности материала он теряет прочность при нагревании, что может привести к такому дефекту, как прожог. И тут важно правильно подобрать температуру ведения сварки и длину дуги. Это зависит от толщины свариваемых деталей, их положения в пространстве, марки, Ø присадочной проволоки или электрода. В процессе сварки необходимо применять теплоотводящие подкладки (из керамики или металла), включая водоохлаждаемого типа.

Обратите внимание! Толстые детали должны перед сваркой обязательно прогреваться горелкой или в печах до необходимой температуры (зависит от марки алюминиевого сплава, но как правило не превышает 110 0С ).

Нюансы ведения сваривания полуавтоматами

Сварка осуществляется в принципе на любом сварочном оборудовании. Однако, должны соблюдаться некоторые требования. Полуавтомат сварочный для сварки алюминия и его сплавов должен иметь:

- механизм подачи с U-образными канавками и быть с 4 роликами. Это позволит правильно подавать присадочную проволоку без воздействия на ее поверхность;

- наконечник должен предназначаться для подачи алюминиевой проволоки (у него должна быть маркировка AL);

- диаметр отверстия наконечника подающего алюминиевую проволоку больше диаметра проволоки на 0, 4 мм(из-за расширения, которое происходит вследствие нагрева при подаче);

- шланг, подающий проволоку не длиннее 3 м, во избежание деформирования проволоки и его канал должен быть тефлоновым или графитовым, чтобы снизить силу трения (подача осуществляется с большой скоростью).

Полуавтоматы для сварки сплавов на основе алюминия

Сварка может вестись полуавтоматами без подачи в зону сварки защитного газа и с ним. В последнем случае применяется аргон или смесь аргона с гелием. Они препятствуют образованию оксидной пленки. Особенно это относится к сплавам алюминия, где в составе более 1% магния.

Если сварка ведется без применения защитного газа, то проволока для сварки алюминия полуавтоматом без газа должна применяться только порошковая или процесс сварки должен осуществляться под слоем флюса (испарения формируют защиту расплавленной ванны от контакта с воздухом).

Сварка алюминия полуавтоматом в среде углекислого газа не ведется, т. к. он хоть и защищает расплавленный металл от воздействия воздуха, но в тоже время вступает в реакцию с алюминием. Из-за этой особенности получить качественное и прочное соединение невозможно.

К преимуществам сварки полуавтоматами относят:

- высокую скорость;

- одинаковую глубину проплавления;

- возможность сваривания швов без ограничения их длины;

- возможность создания изделий сложной конфигурации;

- надежную защиту от вредного воздействия окружающей среды;

- высокое качество сварного соединения.

Наряду с преимуществами необходимо отметить и недостатки:

- металл должен тщательно подготавливаться к соединению;

- полуавтомат должен настраиваться в зависимости от марки сплава;

- сварщик должен иметь необходимую квалификацию и навыки.

Обратите внимание! Полуавтоматическая с варка алюминия не выполняется на улице.

Аргонодуговая сварка

Выделяют 2 вида сварки - TIG и MIG. В первом случае сварку ведут с помощью вольфрамового электрода в среде защитного газа (аргона). Сварка алюминия полуавтоматом в аргоне, как и сплавов на его основе, выполняется на переменном токе.

Такой аппарат обязательно снабжают специальным устройством. Оно облегчает процесс зажигания дуги. Подача инертного газа и проволоки (сплошной или порошковой) происходит через сварочную горелку специальной конструкции. Сварщик в этом случаем имеет возможность контролировать процесс сваривания.

MIG сварка или она еще называется полуавтоматической импульсной ведется инвертором. Устройство может менять частоту напряжения, что сказывается на качестве сварного шва. Импульсный полуавтомат для сварки алюминия - это оптимальное решение, т. к . повышает производительность труда сварщика и экономит потребление электрической энергии.

Виды проволоки

Проволока для сварки алюминия полуавтоматом является присадочным материалом. Она, в процессе сварки, плавясь, входит в состав шва. Поэтому основное требование к ее выбору - должна по химическому составу приближаться к химическому составу материала, который будет свариваться. Также ее температура плавления должна быть или такой же, как свариваемые элементы или чуть ниже.

Алюминиевая сварочная проволока для полуавтомата выпускается производителями российскими и зарубежными Ø 0,8 ÷ 3,2 мм. Сварка алюминия проволокой осуществляется марками, указанными в таблице.

| Марка по международной классификации | Отечественный аналог |

| ОК Autrod 1070 (18.01) | Св. - А85, Св.- А97, Св. - Амц |

| ОК Autrod 1450 (18.11) | Св. - 1201 |

| ОК Autrod 4043 (18.04) | Св. – АК5, Св. – АК6 |

| ОК Autrod 5183 (18.16) | Св. – АМг5 |

| ОК Autrod 5356 (18.15) | Св. – АМг3 |

Проволока для сварки алюминия полуавтоматом по еще одной распространенной классификации EN ISO 18273 может иметь маркировку ER 4043, ER 5356. Это чаще всего используемые присадочные материалы для сварки литейных сплавов типа АД31, АД33и АД35, если им не нужна операция анодирования. Поставляется в бухтах или на кассетах разного веса.

Сварка алюминия полуавтоматом без газа ведется с применением порошковой проволоки, ее еще называют самозащитной. Имеет трубчатую конструкцию внутри которой находится порошкообразный наполнитель. Он одновременно выполняет несколько функций - раскисляет, легирует, защищает от вредного воздействия воздуха, формирует шов и т. д.

Выбор диаметра и марки самозащитной проволоки зависит от толщины изделий, которые будут свариваться и состава алюминиевого сплава.

Технология сварки алюминия полуавтоматом

Качество полученного шва зависит от многих факторов - применяемого аппарата, присадочного материала, качества аргона (при аргоно-дуговой сварке), навыков сварщика. Как сваривать алюминий полуавтоматом? Зависит от модели аппарата, но какой бы она не была необходимо выполнять следующие действия:

- подготовку поверхностей заготовок. Удаляют загрязнения разного рода с помощью ветоши. Далее необходимо убрать окислы. Их удаляют с помощью металлической щетки, угловой шлифовальной машинки и травлением специальными растворителями и реактивами. При этом придерживаются таких правил. Щеткой нельзя сильно надавливать на изделие и очистку проводят только в одном направлении. Остатки травящих жидкостей обязательно снимают, используя ацетон растворители или промыванием. У изделий, имеющие толщину более 3 мм разделывают кромки. Угол разделки 60 0;

- подогрев. Осуществляют в печах или с помощью горелки. Особенно это касается заготовок, у которых разная толщина. Температура прогрева не должна превышать 110 0С;

- настройка аппарата. Независимо от типа применяемого устройства подбирается диаметр проволоки, диаметр наконечника, сила тока и напряжение. Чаще всего используют специальные таблицы, которые имеются в инструкции к изделию. Наиболее выгодными являются устройства импульсного типа, снабженный специальной программой. Сварщик только выставляет значение тока, а микроконтроллер осуществляет подбор остальных параметров в автоматическом режиме;

- определиться с положением горелки и скоростью ведения сварочного процесса. Она должна располагаться под углом не более 20 0 к вертикали, сварку ведут на большой скорости только справа налево. Особое внимание необходимо уделить окончанию шва. Его заваривают, возвращаясь назад на мм 20, без выключения сварочной дуги.

На результат сварки влияние оказывает квалификация сварщика и его навыки. Он обязательно должен пользоваться средствами защиты - маской, респиратором, спецодеждой, обувью и рукавицами. На сварщике не должно быть открытых участков тела, т. к. возможно получение ожога от ультрафиолета.

Несколько слов о причинах возникновения брака. Чаще всего после сварки обнаруживаются прожоги, трещины, не правильно заваренный кратер. Трещины возникают из-за нарушения ведения технологического процесса.

При превышении температуры нагрева происходит расширение сплава, а если не обеспечивается медленное остывание, то происходит быстрое сжатие, что и приводит к возникновению трещин и разрывов. Применение теплоотводящих подкладок обеспечит качество сварки. Также негативно сказывается на качестве и недобросовестная подготовка изделия к процессу сваривания.

Сварочный полуавтомат для сварки алюминия - аппарат, который позволяет повысить производительность труда. Его использование будет эффективным, если будут учитываться все требования производителя устройства, которые указаны в паспорте. Поэтому необходимо тщательно проработать инструкцию и следовать ее указаниям.

Сварка алюминия – как правильно варить алюминий в домашних условиях

Сварка алюминия затруднена многими факторами (в первую очередь его характеристиками), но специалисты постоянно работают над совершенствованием технологий, позволяющих надежно соединять детали, выполненные из данного металла и его сплавов. Сам алюминий и его сплавы отличаются поистине уникальными свойствами: небольшим удельным весом, высокой электро-, а также теплопроводностью, устойчивостью к механическим нагрузкам.

Процесс сварки алюминия

Чем объясняется плохая свариваемость алюминия

Сложности и особенности сварки алюминия и его сплавов объясняются целым рядом уникальных свойств этого металла.

- Основная трудность тепловой обработки алюминия состоит в том, что поверхность данного металла всегда покрыта окисной пленкой, которая отличается очень высокой температурой плавления – 20440 (сам металл плавится при значительно более низкой температуре – 660 градусов).

- Капли расплавленного алюминия, которые образуются в сварной зоне, моментально покрываются тугоплавкой окисной пленкой, которая препятствует формированию сплошного шва. Это определяет некоторые особенности сварки алюминия: сварную зону надежно защищают от взаимодействия с окружающим воздухом, для чего используется газ аргон.

- В расплавленном состоянии алюминий обладает высокой текучестью, что серьезно затрудняет процесс формирования сварочной ванны. Именно поэтому технология сварки алюминия предполагает использование специальных теплоотводящих подкладок.

- В составе алюминия содержится растворенный водород, который при застывании расплавленного металла стремится выйти наружу. Это способствует образованию в шве пор, а также кристаллизационных трещин. Кроме того, сплавы данного металла характеризуются повышенным содержанием в них кремния, что также способствует образованию трещин, возникающих при охлаждении деталей.

Трещина в сварном шве, возникшая в результате нарушения технологии работ

- Алюминий обладает приличным коэффициентом линейного расширения. По этой причине происходит значительная усадка металла при его застывании, что ведет к серьезным деформациям соединяемых деталей.

- Сварка алюминия и его сплавов осуществляется на высоких значениях сварочного тока. Это объясняется тем, что данный металл отличается высокой теплопроводностью. Примечательно, что при сварке стали (а у нее температура плавления выше, чем у алюминия) используются токи меньшей силы (в 1,2–1,5 раза).

- Сварка деталей из данного металла (особенно сварка алюминия в домашних условиях) часто затруднена и тем, что точную марку сплава, из которого изготовлены соединяемые детали, определить очень сложно. Это серьезно осложняет выбор режимов сварки и используемых для ее выполнения методов.

Какие методы применяют для сварки алюминия

Для сварки алюминия могут использоваться разные методы, предполагающие применение различных материалов и оборудования, специальных средств для защиты сварочной зоны (инертные газы и флюсы).

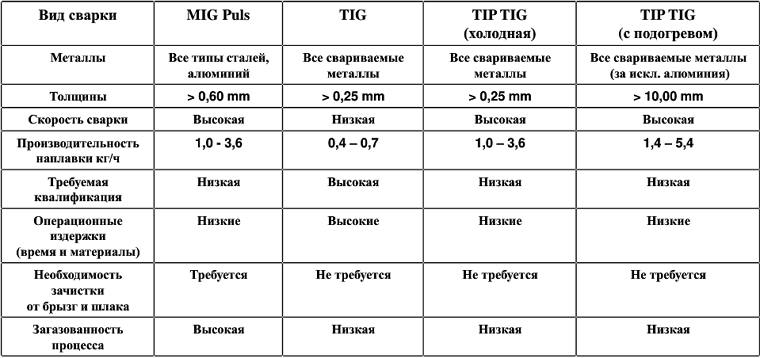

Сравнительная оценка типов сварки (нажмите, чтобы увеличить)

Среди методов выполнения сварки алюминия и в домашних, и в производственных условиях наибольшее распространение получили следующие:

- сварка, осуществляемая в среде инертных газов, для выполнения которой используется вольфрамовый электрод (AC TIG);

- полуавтоматическая сварка, также проходящая в среде защитных газов, для выполнения которой используется специальная проволока, подаваемая в автоматизированном режиме (DC MIG);

- сварка, при которой применяются электроды, покрытые специальным составом (MMA).

Задавая себе вопрос о том, как варить алюминий, чтобы получить надежное соединение, важно понимать, что для этого необходимо разрушить оксидную пленку, формирующуюся на поверхности металла. Чтобы решить эту задачу, для сварки применяют постоянный ток, а полярность устанавливают обратную. В данном случае добиваются эффекта катодного распыления, с помощью которого и удается разрушить такую тугоплавкую пленку.

Сваривать алюминий постоянным током, используя прямую полярность, не получается: в таких условиях не создается эффекта катодного распыления.

Как осуществляется подготовка металла к сварке

Вне зависимости от того, в каких условиях свариваются детали из алюминия – производственных или домашних, необходимо тщательно подготовить кромки этих деталей. Такая подготовка заключается в следующем.

- Поверхности деталей, которые предстоит сваривать (а также присадочный материал) очищаются от грязи, масла и жира. Чтобы обезжирить поверхности, их обрабатывают уайт-спиритом, ацетоном, авиационным бензином и любым другим растворителем.

- К подготовке относится и разделка кромок свариваемых деталей, которую выполняют, если в этом есть необходимость. Если сварку деталей из данного металла проводят не с помощью покрытых электродов, то разделку кромок следует производить при толщине соединяемых деталей, превышающей 4 мм. Если же для сварки применяются электроды, то разделку кромок выполняют, когда толщина деталей превышает 20 мм. Если сваривать предстоит алюминиевые листы толщиной, не превышающей 1,5 мм, то их торцы отбортовывают перед выполнением соединения.

- С поверхности деталей из данного металла перед выполнением их сварки необходимо удалить оксидную пленку. Для такой процедуры используется напильник или щетка с ворсинками из нержавеющей стали, с помощью которых с кромок соединяемых заготовок (на ширине 25–30 мм) удаляется оксидная пленка.

Обработка места сварки проникающим составом с целью выявления дефектов и определения места наложения шва

Нередко, когда выполняется сварка алюминия в домашних условиях, для удаления окисной пленки используют химические средства: каустическую соду, бензин. Если кромки соединяемых деталей обрабатываются каустической содой, после такой обработки необходимо промыть их проточной водой.

Сварка при помощи электродов со специальным покрытием

Посредством электродов со специальным покрытием выполняют сварку конструкций из алюминия, к которым не предъявляются повышенные требования по надежности и прочности соединения. Чаще всего именно таким способом выполняют сварку алюминия своими руками в домашних мастерских. К основным недостаткам данного способа сварки (с его помощью соединяют детали, толщина которых превышает 4 мм) следует отнести:

- низкую прочность сварного шва, а также его высокую пористость;

- интенсивное разбрызгивание расплавленного металла;

- достаточно сложную отделяемость шлака от поверхности шва, что может вызвать коррозию последнего.

Используя покрытые электроды и соответствующее оборудование, можно сваривать детали как из технически чистого алюминия, так и из сплавов данного металла. Наиболее популярными марками электродов, с помощью которых можно сваривать практически все виды алюминиевых сплавов, являются УАНА и ОЗАНА, пришедшие на смену устаревшим ОЗА-1 и ОЗА-2.

Электроды марки ОЗАНА-1 оптимально подходят для сварки чистого алюминия, а ОЗАНА-2 – для соединения заготовок из сплавов данного металла с кремнием (АЛ-4, АЛ-9, АЛ-11).

Электроды Kobatek для сварки алюминиевых сплавов

С использованием таких электродов сварочные работы выполняют на постоянном токе, подключаемом в обратной полярности, что следует учитывать, выбирая оборудование для выполнения работ в производственных и домашних условиях. Для выбора величины сварочного тока можно пользоваться несложным правилом: на 1 мм диаметра электрода необходимо 25–30 А постоянного тока.

При сварке деталей, характеризующихся средней, а также большой толщиной, необходим предварительный прогрев соединяемых деталей, для чего можно использовать газовую горелку. Когда требуется заварить детали значительной толщины, выполняется локальный прогрев места будущего соединения. Использование предварительного прогрева деталей (от 250 до 4000 – зависит от толщины металла), а также медленного охлаждения позволяет эффективно проплавить металл даже при сварке на небольших токах, минимизировать риск появления кристаллизационных трещин и деформации готовой конструкции.

Поскольку алюминиевые электроды плавятся достаточно быстро, следует выполнять сварочные работы с высокой скоростью. Очень важно обеспечить непрерывность сварки, осуществляемой посредством одного электрода. Обрыв дуги в таком случае приведет к тому, что конец электрода и кратер шва покроются шлаковой коркой, препятствующей повторному разжиганию.

Удалять шлак следует, как только закончилась сварка. Затем необходимо промыть очищенный шов горячей водой, а после обработать металлической щеткой. Это делается для того, чтобы удалить остатки шлака со всех уголков шва (в противном случае он может стать источником развития коррозионных процессов).

Сварка по данной технологии используется преимущественно для выполнения работ в домашних мастерских и на небольших ремонтных предприятиях. Для такой сварки не придется приобретать дорогостоящее оборудование, а также расходные материалы, но выполнять с ее помощью ответственные работы не рекомендуется. Что удобно, при этом можно использовать даже то оборудование, которое изготовлено своими руками.

Сварка с применением защитного газа

Сварка алюминия, которая предполагает применение защитного газа, может считаться наиболее распространенной технологией. Она позволяет получать соединения, отличающиеся высокой надежностью, прочностью и эстетичностью.

Прутки алюминиевые (присадочные) для сварки

Основными расходными материалами сварки по данной технологии являются вольфрамовые электроды (Ø 1,6–5 мм) и прутки (Ø 1,6–4 мм), используемые в качестве присадки. Защитными газами могут быть гелий или аргон, отличающиеся высокой чистотой.

Эффективное разрушение оксидной пленки, обязательно присутствующей на поверхности соединяемых заготовок, обеспечивается посредством запитывания сварочной дуги от источника, выдающего переменный ток. Все режимы сварочного процесса, которые зависят от типа выполняемого соединения и толщины соединяемых деталей, подбираются по специальным таблицам. К таким режимам, в частности, относятся диаметр вольфрамового электрода, а также присадочного прутка, величина силы сварочного тока, значение скорости, с которой подается защитный газ.

Ориентировочные параметры сварки при работе с аргоном

Имея соответствующее оборудование и расходные материалы, сварку по данной технологии можно с успехом выполнять и в домашних условиях, получая с ее помощью качественные, красивые и надежные соединения. Чтобы научиться выполнять сварку в среде защитных газов своими руками, можно посмотреть обучающее видео и запомнить нескольких несложных правил ее выполнения.

- Между вольфрамовым электродом и горизонтальной поверхностью соединяемых деталей следует выдерживать угол, равный 70–80 градусов.

- Угол между вольфрамовым электродом и присадочным прутком должен составлять порядка 90 градусов.

- Длина дуги должна находиться в интервале 1,5–2,5 мм.

- При формировании шва первым двигается присадочный пруток и только за ним горелка (так обеспечивается эффективная защита сварного шва).

- Подача присадочного прутка в зону сварки осуществляется так, как будто вы держите в руках кисть, которой рисуете картину. Кончик присадочного прутка подводят к краю сварочной ванны, касаясь ее, а затем отводят назад и вверх. Поперечные движения электродом и присадочным прутком, что важно, совершать не рекомендуется. Очень хорошо можно изучить данный процесс, используя соответствующее видео.

- Чтобы исключить перегрев соединяемых деталей и прожог тонких листов, а также обеспечить быстрый отвод тепла из зоны сварки, под них помещают стальную или медную подкладку, выполняющую роль радиатора.

- Подача защитного газа в зону сварки включается за несколько секунд до начала ее выполнения (3–5), а выключают подачу спустя некоторое время (5–7 секунд) после обрыва дуги.

Выполняя сварку деталей из алюминия в среде защитных газов, необходимо очень тщательно следить за такими параметрами процесса, как скорость сварки и расход газа, так как они оказывают серьезное влияние на качество формируемого шва. При слишком большом расходе газа, например, в зону сварки будет засасываться воздух, что ухудшит ее защиту. Эффективная защита зоны сварки также не будет обеспечена в том случае, если расход газа слишком маленький, а скорость выполнения соединения слишком высока.

Очевидно, что при наличии соответствующего оборудования и навыков выполнения подобных работ вполне можно выполнять сварку деталей из алюминия своими руками по данной технологии в условиях домашней мастерской или гаража.

Использование полуавтоматического оборудования

Высокую эффективность при сварке деталей, выполненных из алюминия и его сплавов, демонстрируют импульсные полуавтоматы. Оксидная пленка на поверхности металла при использовании такого оборудования разбивается за счет импульса высокого напряжения, который, кроме того, «вбивает» в сварочную ванну капли расплавленного электродного материала. Такая технология позволяет получать плотные, качественные, красивые и надежные сварные соединения.

Для сварки в домашних условиях такое оборудование практически не используется, так как стоимость его достаточно высока. Домашние мастера, желающие выполнять соединение деталей из алюминия с использованием полуавтоматического оборудования, используют обычные аппараты, подвергая их незначительной переделке.

Отметим при этом следующий факт. Хотя сварка алюминия с использованием вольфрамового электрода и присадочного прутка и отличается меньшей скоростью, чем полуавтоматическая (в три раза), с ее помощью швы получаются более качественными.

Применение как импульсного, так и обычного полуавтоматического оборудования для сварки деталей из алюминия имеет ряд важных особенностей, которые обязательно необходимо учитывать.

- Сварка выполняется только на постоянном токе обратной полярности.

- Мягкая алюминиевая проволока при подаче в зону сварки по специальному рукаву может образовывать петли. Чтобы предотвратить образование таких петель, необходимо применять 4-роликовый подающий механизм, использовать более короткий подающий рукав, во внутреннюю часть которого вставляется тефлоновый вкладыш, значительно снижающий силу трения.

- Алюминиевая проволока, которая имеет значительный коэффициент расширения, может при нагреве застревать в наконечнике подающего устройства. Чтобы этого не происходило, необходимо использовать специальные наконечники для алюминия, которые маркируются буквами «AL», либо обычные наконечники, диаметр которых несколько больше, чем диаметр используемой проволоки.

- Подача алюминиевой проволоки, которая плавится значительно быстрее, чем стальная, должна быть выше. В противном случае расплавленная проволока, не успевающая попасть в зону сварного шва, будет постоянно выводить из строя наконечник.

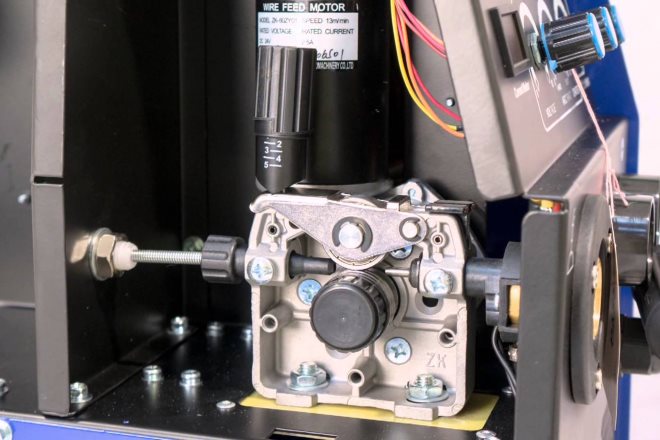

Регулятор силы подачи проволоки

Естественно, выбирая марку алюминиевой проволоки для сварочных работ, необходимо учитывать состав материала, детали из которого будут соединяться с ее помощью. Если же информацией о составе свариваемого материала вы не обладаете, то подбирать проволоку придется экспериментальным путем.

Кроме вышеперечисленных методов, также используется контактная сварка алюминия, реализовать которую в домашних условиях достаточно сложно. Объясняется это тем, что для выполнения такой сварки необходимы специальное оборудование, соответствующие знания и опыт выполнения таких работ. Редко используется в домашних условиях и холодная сварка деталей из алюминия, предполагающая их сжатие под огромным давлением, под действием которого разрушается оксидная пленка на их поверхности.

Читайте также: