Сварка дугой прямой и обратной полярности

Обновлено: 18.05.2024

От выбора полярности зависит процесс сварки, качество шва, расход электрода. Рассмотрим, чем отличается прямая и обратная полярность при сварке.

В литературе по методам сварки и инструкциях к сварочным аппаратам нередко встречаются выражения "прямая и обратная полярность". От выбора полярности зависит процесс сварки, качество шва, расход электрода, глубина проплавления. Начинающим сварщикам важно знать, что означает прямая и обратная полярность, чтобы правильно подбирать режимы сварки в конкретных ситуациях.

В этой статье:

Дуговая сварка — режимы полярности

Для горения электрической дуги, которой осуществляется сварка, требуется источник тока и замыкание полюсов с небольшим воздушным зазором 3-5 мм. Источником тока может быть сварочный инвертор, преобразователь, выпрямитель, генератор. Понятие полярности возможно только у источников постоянного тока, поскольку у трансформаторов, вырабатывающих переменный ток, направление движения электронов меняется до 100 раз в секунду.

Соответственно, заряд тоже меняется с положительного на отрицательный многократно за секунды. При такой "скачке" с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

У сварочного аппарата постоянного тока есть два гнезда для подключения кабелей держателя и массы. В держатель вставляется электрод и сварщик манипулирует им, ведя шов. Кабель массы через зажим "крокодил" крепится к изделию.

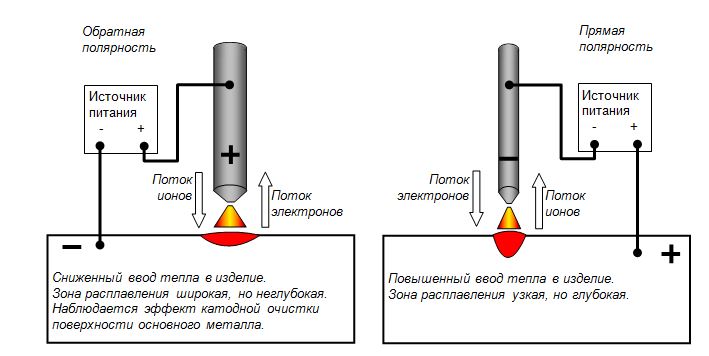

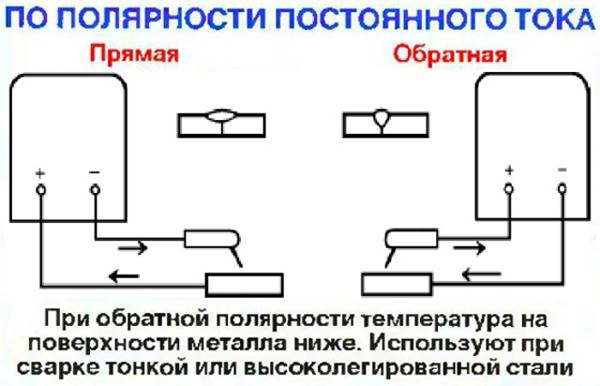

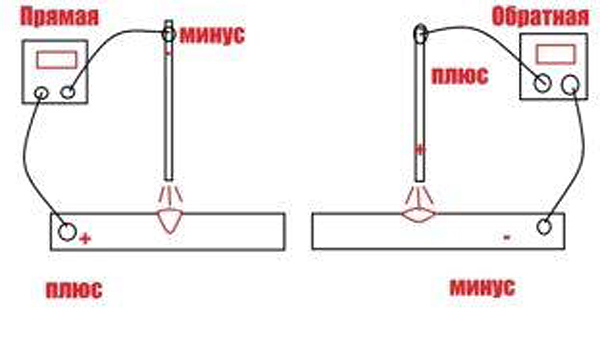

Если держатель установить в разъем "-", а кабель массы подключить к "+", получится прямая полярность. При подключении наоборот (держатель к "+", а массу к "-") полярность будет обратная.

Отличия режимов сварки

Рассмотрим, чем отличается прямая и обратная полярность при сварке. По законам физики постоянный ток течет в одном направлении от минуса к плюсу (движение электронов с отрицательным зарядом). При этом тепло всегда концентрируется на плюсе. Соответственно, где "+", там температура будет выше.

При сварке на прямой полярности "+" на изделии. Это обеспечивает больший нагрев поверхности и, в то же время, не перегревает электрод. На его кончике пятно тепла будет анодным. Работа дугой с обратной полярностью означает "плюс" на кончике электрода и образование катодного теплового пятна. За счет этого расходник нагревается больше, а изделие меньше. Разница в температуре составляет около 1000º С.

Влияние полярности на сварку

Теперь обсудим, как полярность, а именно локализация нагрева, сказываются на процессе сварки.

Достоинства и недостатки прямой полярности

Концентрация теплового пучка на изделии дает следующие результаты:

Сварка TIG цветных металлов, например меди, ведется на прямой полярности. Лучше всего применять такой режим при работах с металлами сечением от 4 мм и выше. Но тонкие листовые заготовки на прямой полярности будут прожигаться. Еще стороны может сильно "повести" при сварке и потребуется рихтовка деталей. Не получится использовать электроды для переменного тока при сварке постоянным с "плюсом" на держателе. Разбрызгивание металла при таком режиме тоже повышается.

Достоинства и недостатки обратной полярности

Использование обратной полярности дает следующие особенности при сварке:

Обратную полярность лучше использовать при сварке тонких металлов, чтобы электрод не прилипал, но при этом не было прожогов. В случае ведения прерывистой дугой коротких швов тепловложение уменьшается еще больше.

Соединение толстых заготовок 6-10 мм происходит гораздо хуже, поскольку нет нужной глубины проплавления. При "минусе" на держателе легче добиться качественного шва на нержавейке, алюминии, высокоуглеродистой стали или чугуне. Если требуется наплавить присадочный металл под последующую проточку, то на обратной полярности отделение капли происходит гораздо быстрее.

Источник видео: Территория сварки R

Но кончик электрода от повышенного нагрева укорачивается тоже быстро, поэтому будет перерасход по материалам. Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает "скакать" и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Сварка полуавтоматом

При сварке полуавтоматом тоже меняют полярность в зависимости от толщины металла и видах свариваемых материалов. Чаще всего изначально установлено прямое подключение с "минусом" на горелке. Это необходимо для сварки омедненной или нержавеющей проволокой. Поскольку ее сечение маленькое (0.6-1.2 мм), тепло требуется концентрировать на изделии, иначе расходник будет быстро гореть, разбрызгивая металл во все стороны.

Если предстоит варить самозащитной порошковой проволокой без газа, то потребуется обратная полярность. В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

Для смены полярности полуавтомата есть несколько способов, в зависимости от конфигурации оборудования. У одних моделей нужно поменять местами разъемы в нижней части (силовой кабель горелки имеет отдельный выход с гнездом, как у массы). У других — открыть боковую крышку и переподключить кабеля к клеммам (обычно они разных цветов). Потребуется рожковый ключ.

Сварка инвертором

Сварка инвертором ММА проводится на прямой полярности "классическим" способом, поскольку режим применяется для соединения толстостенных заготовок 4 мм и выше:

Сварка ведется неотрывной дугой с зазором 3-5 мм. Чем быстрее проводить электрод над одним местом стыка, тем меньше глубина проплавления. При замедлении глубина провара увеличивается. Если предстоит подряд сваривать стыки с разной толщиной сторон, можно выставить силу тока на аппарате для самого большого сечения в конструкции, а глубину провара регулировать скоростью ведения электрода. Только дугу при этом всегда держат на более толстом металле, кратковременно перенося на тонкий, чтобы избежать прожогов.

Сварка на обратной полярности чаще всего применяется для соединения тонких листовых материалов сечением 1-3 мм. Но даже концентрирование теплового пучка на кончике электрода не всегда спасает от прожогов. Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

Электрододержатель

При работе инвертором с прямым подключением на высоких токах 200-300 А держатель может сильно перегреваться. Такое происходит и при силе тока 140 А, если установлена обратная полярность. Ведь на электроде возрастает нагрев до 1000 градусов. Чтобы не испытывать дискомфорт в руке, важно выбирать держак инвертора с хорошей изоляцией рукоятки. Тогда получится дольше варить без вынужденных перерывов на остывание.

Сварочные электроды

Если Вы новичок и не знаете, на какой полярности будете варить (а может предстоит работать с тонкими и толстыми металлами сразу), выбирайте универсальные электроды. Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Функция "Форсаж дуги" тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Ответы на вопросы: особенности прямой и обратной полярности при сварке

При обратной. Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

На обратной полярности брызг меньше. Если сварка ведется на лицевой стороне изделия и потом предстоит зачистка всех прилипших капель, лучше переключите полуавтомат на обратную полярность.

Скорее всего, у Вас подключена обратная полярность. Поменяйте силовые кабеля в гнездах местами. Работа при прямом подключении ("+" на изделии), экономит расход электрода на 20-40% и снижает его нагрев.

На обратной. Алюминий имеет низкую температуру плавления и при перегреве потечет. Поэтому тепловой пучек концентрируют на электроде. Но для разрушения оксидной пленки нужен полуавтомат с импульсом (Pulse), иначе глубокого провара не получится.

Что такое прямая и обратная полярность при сварке

Для монтажа металлоизделий, ремонтных работ чаще применяют сварку постоянным током. Используя выпрямители, инверторы, можно менять полярность при сварке, регулировать зону максимального нагрева дуги. О нюансах прямого и обратного подключения полюсов стоит рассказать подробно: как подключают полюса, в каких случаях минус выводят на электрод, в чем особенность шва при прямой и обратной полярности.

Отличия в подключении

Все, кто пользовался аппаратами для электродуговой сварки, понимает, что речь пойдет о распределении полюсов между держателем и заготовкой. Полярность при сварке бывает двух типов:

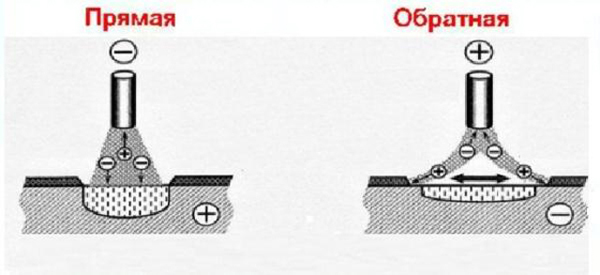

- Прямая, когда электроны движутся к заготовке (минус на электроде). Дуга получается компактной, плотной.

- Обратная, когда к держателю подключают плюс. Формируется рассеянная область контакта дуги с металлом.

Основное отличие сварки прямой и обратной полярности – локализация точки максимального разогрева. При прямой сильнее нагревается металл, при обратной – расходник. Способ подключения полюсов зависит от толщины и физических свойств металла.

Особенности прямой полярности при сварке

Сначала несколько слов об области применения прямой полярности при сварке. Она обширна, используется:

- При монтаже стального проката из углеродистых, низколегированных, специальных сталей плавящимися электродами.

- Когда сварка производится вольфрамовым неплавящимся электродом с использованием наплавочной проволоки. Тугоплавкий стержень нужен при стыковых соединениях тонких деталей, цветных металлов, его используют, работая с текучими сплавами.

- Для раскроя заготовок сварочным оборудованием.

Преимущества тока стандартного подключения клемм:

- образуется узкий шовный валик;

- за счет высокой плотности плазмы заготовка проваривается глубоко;

- выпускается большой ассортимент наплавочных электродов с различными видами покрытий;

- поддерживается стабильная дуга.

Недостатки прямого подключения:

- металл сильно разбрызгивается (плотный поток плазмы с силой ударяет по ванне расплава);

- велик риск прожога тонких деталей;

- возникают остаточные напряжения в зоне термического влияния.

Итак, при прямом подключении кабель от плюсовой клеммы присоединяется к заготовке, а от минусового гнезда выводится на держатель электрода.

Особенности обратной полярности при сварке

Сварщики-самоучки иногда непроизвольно меняют полярность тока, если невнимательно обращаются с аппаратом. Варить металл в таких случаях приходится долго, шов получается широкий, расходники быстро сгорают. Причина в том, что точка максимального разогрева дуги фокусируется на кончике электрода. При сварке обратной полярностью скорость расплавления в полтора раза ниже.

Обратную полярность при сварке используют, когда нужно аккуратно проварить металл, без прожогов. Смена полюсов нужна:

- при работе с тонкими стальными заготовками;

- цветными металлами;

- нержавеющими высоколегированными сталями;

- при флюсовой сварке;

- для ионизации защитного газа, образующегося над рабочей зоной.

Что важно учитывать:

- При смене полюсов шовный валик не такой глубокий, металл растекается по поверхности.

- Толстые заготовки при обратном подключении приходится обваривать со всех сторон для прочности соединения.

- Электроды нужны специальные, которые выдержат перегрев.

- Нужно поддерживать короткую дугу, следить, чтобы не было подрезов на деталях.

- Перемещение дуги ограничено размерами сварного шва.

Несколько советов для новичков:

- устанавливают высокое напряжение, на низком дуга скачет и прерывается;

- нельзя использовать электроды, чувствительные к перегреву;

- температуру разогрева заготовки регулируют напряжением;

- тонкие края лучше варить прерывистым швом;

- силу тока, рабочие циклы лучше настраивать вручную экспериментальным путем.

Уточняю, для обратного подключения на держатель выводится плюс, на свариваемые детали – минус.

Род тока

Особенность сварки на переменном токе в том, что при прохождении синусоиды через ноль дуга потухает, а затем снова разгорается. Человеческий глаз на высокой частоте тока этого не улавливает. Сразу напрашивается вывод: род тока влияет на стабильность дуги. Не случайно для сварки используют переменный ток высокой частоты.

Когда аппарат выдает постоянный ток, увеличиваются возможности сварки, можно менять направление движения потока электронов, влиять на плотность электрической дуги. От рода и полярности тока в конечном итоге зависит прочность образуемых соединений.

Уточняю: полярность меняется только при работе с постоянным током.

У генераторов переменного тока провода можно подключать в любой последовательности, на процесс сварки это не влияет.

При выборе электродов важно учитывать род тока. Покупая расходники, нужно внимательно изучать инструкцию, там всегда даются необходимые указания. Электроды бывают для постоянного или переменного тока и универсальные. Например, УОНИИ – для постоянного. Но удобней всего работать с универсальными стержнями, с ними меньше проблем. Подготовил необходимое количество, прогрел до указанной температуры, и за работу.

Выбор полярности

Первое, на что обращают внимание, тип электрода. Для тугоплавких, необходимых для розжига дуги, чаще нужна обратная полярность. Для работы с наплавочной проволокой выбирают только вольфрамовые стержни. Угольные не стойки к нагреву, становятся хрупкими, постоянно будут крошиться.

Второй важный критерий – толщина металла. Заготовки до 3 мм легко прожечь, лучше подключить к ним минус, чтобы анодное пятно сместилось вверх. Это правило верно для стального проката, легированных элементов, цветных сплавов, алюминия.

Главный закон при выборе полярности тока для сварки – за нагрев отвечает плюсовое гнездо. На аноде всегда выделяется больше тепла, чем на катоде. Разница огромная, при работе с тугоплавкими сталями с температурой плавления в пределах +3000°С доходит до 1000°С. То есть, если на катоде будет +3000°С, анод разогреется до +4000°С. К металлам, у которых от перегрева меняется зернистость, нарушается внутренняя структура, подключают минус.

Полярность актуальная при создании швов, работающих на изгиб, кручение. От глубины диффузного слоя напрямую зависит прочность соединения. Что необходимо помнить:

- при прямой полярности шов уходит в глубину;

- при обратной сосредоточен у поверхности, валик образуется высокий и широкий.

Зная основные правила выбора полярности, легче подбирать оптимальные сварочные режимы под различные виды заготовок. Можно добиться необходимой прочности соединения.

Полярность при работе полуавтоматом

Отличительная особенность полуавтоматических аппаратов – подача присадочной проволоки в автоматическом режиме, с фиксированной скоростью. Понятно, что в этом случае шовный валик получается аккуратным, ровненьким, ведь металл проплавляется равномерно. Для генерации тока используют инвертор – компактный преобразователь с электронной начинкой, дополнительными функциями, облегчающими процесс сварки.

Специфика автоматической сварки предусматривает несколько режимов работы оборудования:

- на открытом воздухе с присадкой, образующей шлаковый слой;

- с использованием проволоки, содержащей флюсы;

- в среде защитного газа, покрывающего рабочую зону.

Подключение клемм зависит от вида режима. Прямая подходит для обычной порошковой проволоки. На обратную переходят:

- применяя защитный газ, ионизированные молекулы отлично пропускают электроны, дуга быстро разгорается;

- используя флюсовую присадку, тепло концентрируется на кончике наплавки, флюс выгорает полностью, формируется однородный диффузный слой.

Работая с современным сварочным оборудованием, при обратном подключении клемм можно скорректировать стабильность горения дуги.

Зная особенности работы на переменном токе, можно подобрать режим сварки под размер заготовок, тип металла. Постоянный ток дает большие возможности, меняя положение полюсов, сварщик контролирует положение высокотемпературной области дуги. Смещая положение анодного пятна, получают прочные соединения на любых заготовках.

Прямая и обратная полярность при сварке

Полярность тока является одним из основных параметров, определяющих особенности сварки металлических конструкций. Этот параметр влияет на температуру стержней с электропроводным материалом. При обработке изделий током с прямой или обратной полярностью важно учитывать основные схемы подключения, толщину заготовок и технические параметры электродного стержня.

Полярность при сварочных работах

При ручной дуговой сварке подача присадочной проволоки осуществляется в автоматическом режиме. Сваривание деталей по технологии РДС осуществляется при постоянном токе. К клеммам сварочного инвертора нужно подключить кабели массы и электрода. Они обозначаются знаками “+” и “-“. Полярность определяет способ подсоединения проводов к клеммным колодкам полуавтомата. Этот этого параметра зависит характер движения элементарных частиц, что воздействует на сварочный процесс. Если полуавтоматический прибор для сварки функционирует при переменном токе, то сварщик не сможет поменять полярность

При сварке с прямой полярностью кабель с электродным стержнем соединяется с контактом “минус”, провод с прищепкой – с разъемом “плюс”. Температура на концах электрического инвертора достигает 1000 °C. При переходе на обратную полярность провода с электродом и прищепкой нужно поменять местами. Температура на концах электродного стержня повысится до 4000 °C. Смена полярности позволяет контролировать температурный режим обрабатываемых заготовок.

Изменять местоположение кабелей необходимо при обработке легированных изделий. Полярность меняется при различных функциональных режимах сварочного аппарата. Они определяются размерами и материалом изготовления свариваемых изделий. Прямое подключение кабелей используется при проведении сварочных работ на открытом воздухе. В данных условиях детали соединяются с применением трубчатой нити из алюминия, заполненной порошкообразным веществом. В этих условиях можно сваривать толстые металлические пластины.

Смена местоположения кабелей осуществляется при следующих условиях:

- При наличии защитных газ, предназначенных для изолирования металлов от воздействия оксидов и ускорение нагрева дуги.

- При использовании флюсовых присадок, необходимого для создания однородного диффузного слоя.

При прямой и обратной полярности формируются анодные и катодные пятна. Анодное облако является наиболее горячим. Его температура может достигать 800 °C. Через пятна проходит электроток. В этих областях наблюдается низкое напряжение, что обусловлено местоположением сварочной дуги.

Смена полярности позволяет сварщику увеличить глубину сварочного шва и обрабатывать конструкции с шириной менее 0,3 см. Сварка на прямой и обратной последовательности предоставляет возможность регулировать расположение дуги, что снижает скорость нагрева свариваемых изделий.

Выделяют следующие особенности сварки MMA с прямой полярностью:

- Позволяет получить прочный, узкий и глубокий сварочный шов.

- Облегчает сварку изделий, в составе которых отсутствует железо, и деталей толщиной более 0,3 см.

- Стабильность и устойчивость электрической дуги к срывам.

- Сварка невозможна, если применяются металлические стержни с электропроводным материалом, работающих при переменном токе.

- Высокое качества раскройки обрабатываемых заготовок.

- Воздействует на химический состав свариваемых изделий.

- Высокой коэффициент наплавки при нагревании сварочной дуги в аргоновой или гелиевой среде.

- Низкие темпы нагрева стержня электрического проводника или присадочной проволоки. Благодаря этому свойству при сварке модно применять инверторы, функционирующие при высокочастотных токах.

- Снижает процент внедрения карбона в массу свариваемого изделия.

РДС сварка при обратном подключении обладает следующими отличиями:

- Большая толщина и низкая глубина шва.

- При соединении тонких пластин их поверхность не деформируется.

- Нестабильность дуги, поэтому для сварки нельзя применять инверторы, работающие на невысоких токах.

- Низкий риск прожога поверхности металла, что обусловлено отбортовкой свариваемых поверхностей.

- При сваривании нельзя использовать стержни, разрушающихся при воздействии высоких температур.

- Требует минимизации зазора между свариваемыми частями.

- Низкий потенциал напряжения электротока.

- Сварка производится прерывистым швом.

При неправильном выборе полярности заготовки могут частично расплавиться, что приведет к возникновению кипящих брызг в сварочной ванне.

Подключение по схеме прямой полярности

При сварке током прямой полярности клеммная колодка “+” соединяется с обрабатываемым изделием. Подключение электродного стержня к контакту “-“ осуществляется через дуговой промежуток. При сварке с прямой полярностью электрический проводник будет нагреваться медленнее, чем металл. Поэтому температура между ними отличается на 700 °C. Во время сварки с постоянным током обратной полярности концы электродного стержня будут нагреваться сильнее поверхности заготовки. При прямом подключении роль катода исполняет электрод, обрабатываемые детали выступают в качестве анода.

Образование сварочной ванны – основная задача при сварке током прямой полярности. Для этого нужно прогреть заготовку до температуры плавления. При повышении силы электротока детали будут отталкиваться от сварочной дуги, что не позволит плотно соединить детали. При сварке с прямой полярностью требуются приборы, работающие при высокочастотных токах.

Подключение по схеме обратной полярности

При сварке постоянным током обратной полярности кабель с электродным стержнем необходимо подсоединить к “плюсу” инвертора, кабель на металл – к “минусу” инвертора. В этом случае роль катода выполняют поверхности заготовок, электрод становится анодом. В результате образуется рассеянная зона контакта между электрической дугой и свариваемым металлом. При сварке с обратной полярностью точка максимального разогрева размещается на металлическом стержне. В результате увеличивается глубина проплавки металлической поверхности.

Выбор режима полярности

Выбор полярности зависит от следующих факторов:

- Возможность прожога обрабатываемых заготовок.

- Наличие легированных сталей или нержавеющих сплавов железа в составе свариваемых изделий.

- Вероятность соединения металлических пластин малой толщины.

При смене полярности необходимо учитывать, что на аноде выделяется большое тепловой энергии, чем на катоде. Изначально сварочные аппараты работают по схеме прямого подключения. Сварщику необходимо изменять местоположение кабелей с электродным стержнем и прищепкой на металл при сваривании конструкций с разным поперечным сечением и толщиной. Для выбора правильного режима подключения проводников, необходимо учитывать следующие характеристики, определяющие особенности сварки:

- Расстояние между верхними и нижними поверхностями заготовок: основной фактор, воздействующий на структуру шва во время сварки постоянным током. При обработке толстых изделий необходимо прожечь поверхностью металлов. Это позволит увеличить площадь соприкосновения, что позволит сварной проволоке заполнить пустоты в поверхностях заготовок. В этом случае необходимо использовать сварку с прямой полярностью. Если нужно обработать изделия малой толщины, то нужно подавать отрицательный заряд на металл, положительный – на стержень электрода. Иначе на месте сварки могут образоваться небольшие отверстия или неровные швы.

- Сила тока: этот параметр определяет степень прогрева металла и электродов. Чем сильнее электроток, подаваемый сварочным инвертором, тем интенсивнее происходит процесс горения дуги. Сила тока зависит от расположения свариваемой поверхности. Если заготовка размещена горизонтально, то данный показатель уменьшается на 15%.

Также для определения полярности нужно знать материал изготовления обрабатываемой заготовки, ее толщину и параметры электродного стержня. Определить эти показатели можно в руководстве к сварочному прибору. В нем производитель оборудования указывает обстоятельства для смены полярности.

Толщина края металлической заготовки

Сваривание конструкций с толстыми краями необходимо подключать клеммы инвертора по схеме прямой полярности. В данных условиях дополнительное тепло будет концентрироваться в местах плавки. Это способствует увеличение глубины сварочного шва. Поверхности деталей смогут плотно соединиться без деформации. При обработке тонкого металла необходимо применять обратную полярность. Края детали во время сварки не должны перегреваться. Иначе снизятся качество шва и прочность соединения.

Разновидность металла

При обработке металлических поверхностей из разных материалов необходимо соблюдать следующие правила:

- Изделия из алюминия свариваются при прямом подключении. Алюминиевые детали имеют высокую теплопроводность и небольшой вес. Отличительным свойством этого металла является высокая степень окисления. Поэтому при сварке на алюминиевых заготовках формируется пленка. Она не позволяет деталям плотно соединиться. Прямая полярность снижает число образующихся окислов и образует сварочную ванну до появления оксидной пленки. При обработке рекомендуется использовать инертные газы. Они f линейного расширения и литейной усадки, высоким коэффициентом теплопроводности и низкой устойчивостью к межкристаллической коррозии. Эти свойства увеличивают риск сквозного проплавления и деформации металла. Поэтому детали из сплавов железа не требуют дополнительного тепла. При изменении полярности во время сварки рекомендуется использовать инверторы, поставляющие электричество с низкой силой тока.

Цветные металлы необходимо плавить при помощи электродных стержней из вольфрама по схемам прямой полярности.

Тип электрода

Для определения полярности необходимо учитывать основные характеристики электрода: разновидности анодного пятна, разновидность флюса и температура. Выделяют следующие виды электрических проводников в зависимости от технических характеристик:

- ЦЛ-11: применяются при сварке по схемам обратной полярности. Эти электроды способны обрабатывать поверхность металлов из плотной нержавеющей стали и иных сплавов железа с высокой устойчивостью к воздействию коррозии. Они обеспечивают высокое качество шва без разрушения защитного слоя металла. Электродные стержни ЦЛ-11 покрываются специальным раствором из фосфора и калия. Он защищает сварочный шов от негативного воздействия окружающей среды. Электрические проводники ЦЛ-11 нужно хранить в сухих помещениях. При их эксплуатации рекомендуется использовать короткие дуги, что обеспечивает лучшую проплавку металла.

- НИАТ-1: применяются для соединения деталей небольшой толщины при подключении кабелей по схеме обратной полярности. Эти электроды обладают антикоррозийными свойствами. Они устойчивы к большим нагрузкам. Данные проводники увеличивают прочность сварочного соединения. В состав электрических проводников НИАТ-1 входят магний, молибден, углерод, никель и силикаты. Эти химические элементы обладают невысоким коэффициентов наплавки (до 10 г/Ач), что увеличивает производительность электрода. Перед эксплуатацией электрических проводников рекомендуется подвергнуть их термической обработке в специализированных печах. Прокалку электродов необходимо проводить в течение 1 часа.

- ОЗЛ-8: используются при обработке цветных металлов током прямой полярности. Они могут функционировать в рабочей среде с температурой ниже 1000°C. Эти электрические проводники имеют антикоррозийные свойства. Поэтому они могут применяться для обработки легированных сталей. Электродные стержни ОЗЛ-8 изготавливаются на основе небольшого стержня из сварочной проволоки диаметром до 5 мм. Коэффициент наплавки данных электрических проводников составляет не более 13 г/Ач, предел текучести – 400 МПА. Для наплавки 1 кг сварочного шва требуется 600 г электродов ОЗЛ-8.

При использовании электродов необходимо соблюдать следующие правила:

- Перед процессом сваривания металлических деталей тщательно очистить стержни электрического проводника.

- Обработать свариваемые детали химических раствором, защищающим их поверхность от пыли и иных видов загрязнений. Он также придает металлу блеск.

- При использовании новых электродов нужно предварительно осуществить их прокалку в специальных сушильных печах.

- В процессе сваривания заготовок требуется держать электродный стержень перпендикулярно оси сварочного шва.

- Держать электрическую дугу на расстоянии 3 мм от свариваемых кромок.

- Во время сварки нельзя совершать резкие рывки. В противном случае изменится рисунок шва.

- Чтобы избежать образования пористых поверхностей, необходимо очистить обрабатываемые изделия от шлаков и остатков расплавленного электрода.

- Нельзя допускать резкое понижение температуры электрического проводника. Иначе инструмент может частично деформироваться.

Нюансы эксплуатации электродов при разных полярностях указаны в инструкциях, составляемых при изготовлении этих инструментов. Они публикуются на официальных сайтах производителей электрических проводников.

Сварка дугой прямой и обратной полярности

В зависимости от ряда факторов, сварочная дуга, подаваемая при сварке постоянным током, может иметь прямую или обратную полярность. В первом случае к обрабатываемым элементам подводится заряд «плюс», а к электроду — «минус». Обратная полярность при сварке отличается подачей к электроду «плюса» и «минуса» к детали. Подробнее о специфике методов — далее.

Особенности процессов

При прямой направленности кабель для сварки соединяет свариваемый элемент с положительной клеммой аппарата. Таким образом положительный заряд доходит от инвертора к заготовке; отрицательный же подается посредством электрододержателя.

Данный тип подключения вызывает увеличение температуры на аноде (полюсе «+»), если сравнивать с катодом («-»). Это обуславливает сферу использования прямой полярности при сварке. Она применима для резки металлических конструкций, заготовок с толстыми стенками, а также в случаях, когда необходимо выделение большого количества тепла или создание высокой температуры процесса.

Обратная полярность при сварке инвертором — это подача отрицательного заряда на обрабатываемый металл, а положительного — на электрод. Ситуация с выделением тепла противоположная — на расходном элементе наблюдается избыточный нагрев, а у свариваемой заготовки — недостаточный. Поэтому обратную полярность при сварке используют, если необходимо минимизировать порчу заготовки при работе, а также для деликатных работ. Она используется для неразъемных соединений таких материалов, как: нержавеющая сталь; тонколистовой металл; высокоуглеродистая, либо легированная сталь; сплавы, восприимчивые к перегреву.

Наиболее известные виды сварки, где используется подача тока обратной направленности — флюсовая электродуговая и в среде защитных газов.

Закономерности выбора

Почему для одних работ выбирается обратная, а для других — прямая полярность при сварке? Ответим на сей вопрос, рассмотрев термические особенности процесса с использованием обратной направленности.

При горении сварочной дуги на заготовке на конце электрода появляется пара участков, именуемых анодным и катодным пятнами. Разность их температур порой доходит до 800 градусов Цельсия (в пользу анодного). То есть количество тепла, выделяемое на заготовке во время работы, достаточно велико, а способ больше подходит для качественного провара швов. Примечательно, что при работе постоянным током прямой полярности скорость сгорания металла электрода ниже на 20-40%. А для переменного тока соблюдение полярности не актуально вовсе — его особенность в том, что направление тока меняется по 100 раз за единицу времени.

Достоинства и недостатки методов

Варьирование полярности по-разному отражается на деятельности электрода. Так, обратная полярность при сварке отличается следующими чертами: увеличенное поступление тепла на заготовку; качественная, глубокая проплавка свариваемой детали; электрод дольше работает (медленно плавится); разбрызгивание жидкого металла с заготовки минимизировано.

Току прямой направленности присущи следующие черты: приток тепла к заготовке минимален; проплавка детали велика, но ниже, чем при обратной полярности; рабочий элемент быстро плавится, требуя замены; металл разбрызгивается с максимальной вероятностью.

Можно ли с уверенностью утверждать, что какой-либо из способов предпочтительнее другого? Больше очевидных преимуществ у сварки током обратной полярности, однако не только достоинствами определяется выбор. Для большинства электродов рекомендованная полярность указывается на этикетке.

Правила выбора полярности

Главный критерий выбора прямой или обратной полярности при сварке — материал покрытия электродов. Например, угольные расходные элементы очень быстро разогреваются при подключении элементов обратным способом и, как следствие, разрушаются. Проволока же, не имеющая какого-либо покрытия, хорошо горит при прямой полярности, а при использовании переменного тока вовсе не горит.

Габариты и форма получаемого шва также зависят от расположения полюсов. Например, более глубокая проплавка возможна при постоянном токе обратной направленности, что обусловлено увеличенным теплообразованием на аноде и катоде.

Немаловажно помнить — чем быстрее осуществляется сварочный процесс, тем ширина шва и глубина провара становятся меньше.

Какое оборудование использовать

Обратное направление востребовано в работе особыми установками. Специфика в том, что машина подает проволоку с некоторой скоростью на заготовку, поэтому возможен выбор нескольких типов сварки. Например, в среде защитных газов (когда используется аргон или углекислый газ), либо с использованием проволоки, обработанной порошком. Обратная направленность тока применима при работе с газами, прямая — когда процесс выполняется порошковой проволокой (также известной как флюсовой).

Полуавтоматическая сварка предполагает ряд изменений процесса. Во-первых, подключение «держака» и «массы» меняется — на первом «плюс», на второй «минус» (обратная). Делается это для того, чтобы флюс выгорел полностью, а сварочный процесс произошел внутри образовавшегося газообразного облака. Металл будет меньше прогреваться, а разбрызгивание капель сведется к минимуму.

Прямая используется для сварки цветных металлов, когда рабочим расходным элементом выступает вольфрамовый электрод. Таким образом достигается увеличение температуры в зоне нагрева, что может быть критично для, например, алюминия.

В работе с переменным током задача пользователя — своевременно менять расходные элементы. Профессионалы же или продвинутые любители предпочитают постоянный ток как надежный залог качественной сварки. Работа с инвертором позволяет выбирать один из двух известных вариантов действий. Прямая и обратная полярность при сварке выступают способами, каждый из которых имеет свои преимущества и недостатки. Выбор направления диктуется рядом факторов, главные из которых — материал расходников и используемое оборудование.

Ставим точку в вопросах прямой и обратной полярности в сварке

Чтобы варить качественно, нужно знать многие тонкости сварки постоянным током. Одна из них, это обратная полярность, когда к электроду подсоединён плюс инвертора, а не минус.

Многие почему-то забывают о том, что ток течёт от плюса к минусу. Да, здесь есть множество противоречий, но следует знать, что ток может перетекать сразу в двух направлениях.

При отрицательном заряде ток течёт от минуса к плюсу, а при положительном заряде, наоборот, от плюса к минусу. Что касается ручной дуговой сварки инвертором, то при подключении электрододержателя к плюсу аппарата, мы получим обратную полярность.

Ставим точку в вопросе прямой и обратной полярности в сварке

Поэтому если вы постоянно путаете, где обратная, а где прямая полярность при сварке инвертором, просто запомните, что ток течёт от плюса к минусу. Таким образом, подсоединив к держаку плюс, сварка будет сильнее разогревать электрод, а не свариваемый металл.

Ну и наоборот, если к электроду подвести минус, а к металлу плюс от инвертора, то мы получим прямую полярность. В таком случае метал, будет нагреваться сильнее, и мы сможем больше углубить корневой шов. На самом деле все очень просто, от плюса к минусу.

Когда нужна обратная, а когда нужна прямая полярность

И здесь, как оказывается всё достаточно просто. Выше я уже упоминал о том, какое значение имеет направление движения тока. Если к электроду подсоединён плюс от инвертора, то мы меньше нагреваем металл. Следовательно, не будет прожогов: в металле не образуются дыры от сварки.

Соответственно использовать обратную полярность инвертора целесообразно в том случае, когда нужно варить тонкий металл, почти что жестянку. Также обратную полярность удобно использовать при сварке тех металлов, которые нельзя сильно перегревать, например, нержавейку.

На обратной полярности происходит большее расплавление присадочного материала, то есть электрода. В таком случае удобно варить тонкий металл прихватками — небольшими точками расплавленного металла.

Ну и практически наоборот получается при использовании прямой полярности в сварке. Когда минус подключён к электрододержателю, а плюс к заготовке, то металл прогревается гораздо сильнее. Вследствие этого он плавится лучше, что дает возможность углублять и проваривать сварное соединение.

Итак, подведём итоги. Больше никакой путаницы, и никаких разногласий. Ток течёт от плюса к минусу, поэтому подключая плюс к электроду или металлу, мы тем самым больше разогреваем металл или же электрод. В случае с подключением к электроду плюса, это обратная полярность. При подключении к электроду минуса, получаем прямую полярность.

Подписывайте на мой канал в Дзен. Оставляйте свои комментарии к статье ниже, делитесь советами и не забывайте благодарить лайком автора.

Читайте также: