Сварка меди графитом в домашних условиях

Обновлено: 05.07.2024

Сваривание металлических деталей – это технологическая процедура, позволяющая получать неразъемные соединения посредством формирования связи между межмолекулярными и межатомными частицами материала при значительном нагреве до расплавления, пластической деформации. Точечная сварка меди в домашних условиях используется, как правило, для соединения многих металлов, их сплавов во всех производственных сферах, даже медицине.

Для осуществления сварочных работ могут использоваться разные источники энергии: трение, ультразвук, электрическая дуга, электрический ток. Современные технологии настолько совершенны, что работы, связанные со сварочным соединением металлических конструкций можно выполнять не только на промышленных предприятиях, но и в полевых условиях, на водоемах, под водой, даже в космосе.

Но, как и в любом виде деятельности существуют свои нюансы, преимущества и недостатки, требования к безопасности проведения работ и прочее. Так, при организации сварочных работ в домашних условиях с заготовками из меди, алюминия, латуни, нержавеющей стали необходимо соблюдать установленные меры предосторожности. Данный тип деятельности относится к особо опасным для здоровья человека: существует опасность поражения ультрафиолетовыми излучениями органов зрения, попадания расплавленного металла на кожу, поражения электрическим током и пр.

Технология газовой сварки меди

Газовая сварка меди в домашних условиях является самой распространенной технологией, применяемой в бытовых условиях. Получаемый сварочный шов по данной методике отличается высокой прочностью. Именно благодаря этому параметру газовая сварка пользуется большим спросом у домашних мастеров. Для выполнения соединения медных изделий на дому необходимо иметь под рукой:

- Сварочный аппарат

- Газовые горелки

- Баллоны с газом (ацетилен)

- Проволока из меди

- асбест

Некоторые советы опытных сварщиков

- Если толщина изделия из меди не больше 1 см, соединение можно производить одной горелкой.

- При толщине медного образца более 1 см уже нужно использовать сразу две горелки, вторая будет служить для подогрева.

- Чтобы снизить в данном случае отток тепловой энергии, дополнительно понадобятся асбестовые листы.

- Рекомендуется при сваривании медных изделий использовать электротехническую проволоку из меди, предварительно очищенную лакокрасочных изоляционных покрытий.

- Зачистка обязательно проводится и свариваемых краев изделий. Этим условием не стоит пренебрегать, так как от него зависит возможность образования закиси меди.

Все необходимые условия предварительной подготовки к сварочным работам выполнены. Значит можно приступать непосредственно к соединению подготовленных медных изделий.

Рекомендации

- Нагретые участки соединения, которые расположены вблизи друг к другу, нужно стараться не перегревать.

- Пламя концентрированное необходимо направлять перпендикулярно шву непосредственно на край проволоки.

- Проволока должна расплавляться раньше краев изделия. Процесс варения продолжается до тех пор, пока не сформируется весь шов до конца.

- Необходимо помнить, что приостановка незаконченного соединения способна привести к перегреванию некоторых участков изделия, соответственно закиси меди, формированию трещин.

- Законченный сварной шов обязательно проковывается.

- Для небольшой толщины изделий проволоку нужно вести холодной.

- Если толщина изделия составляет больше 0,5 см, тогда проволока должна быть разогрета до температуры 200 градусов. Допускается и большая температура, но не более 500 градусов, так как будет образовываться зернистость металла, который впоследствии станет довольно хрупким.

- Сварной, прокованный шов необходимо довести до температуры 500 градусов и мгновенно охладить.

На этом можно считать соединение медных деталей завершенным.

Аргонно-дуговая сварка медных образцов

Аргонно-дуговая сварка в домашних условиях выполняется при помощи сварочного оборудования с использованием постоянного тока, неплавящимися вольфрамовыми электродами. Процедура напоминает паяние изделий: электрод нагревается до высокой температуры. В результате медь начинает плавиться.

При такой методике сваривания важно мгновенно охлаждать соединяемые участки. Аргонно-дуговая сварка предусматривает использование аргона, медной присадочной проволоки, которая предварительно очищается от лакокрасочного изоляционного покрытия.

При значительной толщине медных заготовок сваривание производится с их предварительным нагреванием. Данная процедура обеспечит наиболее глубокое проникновение, усилит прочность соединения.

Сварка меди: область применение технологии

Аргоновая сварка применяется для проведения ремонта конструкций, изготовленных из меди. Она достаточно эффективно себя показала при выполнении сварочных работ на труднодоступных участках.

Аргонно-дуговая сварка достаточно востребована на производственных предприятиях, а при наличии соответствующего оборудования также успешно может применяться в бытовых условиях. Если в наличии есть инверторное оборудование для сварки, специальные плавкие электроды, процедуру соединения медных образцов можно осуществлять по технологии сваривания стальных изделий. Принципиальных отличий в данном случае практически нет. Но, при такой методике соединения намного сложнее сделать вертикальный шов, нежели горизонтальный.

Что необходимо знать об электродах, используемых для сваривания медных деталей

Чтобы сварочный шов получился высокого качества, рекомендуется применять электроды, покрытые специальным составом. Подобное покрытие необходимо для продуцирования шлака, образующегося с окислами металла. Оно не будет давать воздуху соприкасаться со сварным швом. Обмазка заполняет пустоты, формирующиеся в момент сваривания деталей за счет выгорания компонентов и впоследствии вводит новые компоненты в шов. Такая обмазка способствует лучшей устойчивости электрической дуги. Шлаковый слой, продуцируемый данным покрытием, будет замедлять охлаждение расплавленной меди, при этом из шва будет выходить больше газов.

Электроды, применяемые в процессе сваривания, подразделяются на два типа:

- плавящиеся – для их производства используется проволока из меди, стали, алюминия, чугуна;

- неплавящиеся – для их производства используется синтетический графит, электротехнический уголь.

При выборе электродов необходимо смотреть на их цвет:

- желтые электроды предназначены для образцов, выполненных из жаропрочных, коррозийно-стойких сталей;

- красные – используются для электродуговой сварки медных изделий;

- серые – для заготовок из цветных металлов;

- синие – предназначены для соединения теплоустойчивых компонентов.

Сваривание латунных конструкций

Сварка латуни в домашних условиях – это довольно сложная процедура, так как в состав латуни входит цинк, который при нагревании испаряется, в результате чего изделие теряет первоначальную прочность.

При осуществлении сварочных работ с латунными образцами выделяются вредные для человеческого здоровья вещества. С применением аргона процедура соединения латуни выполняется достаточно быстро – это большой технологический прорыв в сфере обработки металлов.

Сама латунь представляет собой сплав с цинком. Технология соединения деталей, изготовленных из латуни, считается сложной из-за испарения цинка при высоких температурах, данный химический элемент мгновенно окисляется, в результате чего формируется ядовитая тугоплавкая окись. Поэтому сварка латунных образцов должна производиться в специально оборудованных местах, оснащенных вытяжкой, сварщики должны работать в респираторах.

Основные требования, предъявляемые при сварке латуни

- Чистота процесса при использовании аргонно-дуговой сварки. Перед началом работ изделия тщательно зачищаются до характерного металлического блеска поверхности.

- На поверхности свариваемых деталей не должно быть окислов, при наличии которых их обязательно нужно убрать. Для этого используется азотная кислота. После выполнения такой очистки изделие промывается в горячей воде, затем сушится.

При необходимости соединения латунных изделий толщиной более 0,5 см – аргонодуговая сварка идеальный вариант. Электрод передвигается в проводящую зону горелки, кромки соединяемого металлического образца плавятся под влиянием электрической дуги.

При выполнении сваривания деталей аргоном ощущается характерный непрерывный треск, а сварочная дуга имеет удивительный цвет. Это все из-за наличия в сплаве цинка. Латунь в процессе соединения не прогорает, не отлетает отдельными кусками, так как она плавится. Опытные сварщики советуют варить латунь отдельными участками, не расплавлять ее сплошным слоем. При сплошном расплавлении материала существует вероятность прожигания металла.

Если необходимо заварить кратер, тогда рекомендуется постепенно уменьшать напряжение сварки, повышать длину дуги с отведением впоследствии ее в сторону от обрабатываемого изделия. В процессе такого соединения шов заполняется в полном объеме, поджаривание цинка приводит к его испарению, в результате чего в металле образуются дефекты. Чтобы уменьшить испарение данного химического элемента, необходимо увеличить в пламени наличие кислорода, использовать присадочные материалы, легированные бором, алюминием, кремнием.

Совет! При выполнении соединения деталей из латуни осуществляйте сварочные работы на улице, не пренебрегайте требований безопасности!

Сварка меди угольным электродом

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Дуговая сварка угольным электродом (способ Бенардоса) принципиально отличается от сварки металлическим электродом. При дуговой сварке угольным электродом дуга горит между свариваемыми элементами и электродом. Электрод в этом случае является только проводником электричества, присадочный же металл по мере надобности вводится в сварочную ванну дополнительно.

Род тока. Сварку меди угольной дугой выполняют только с применением постоянного тока на прямой полярности (положительный полюс машины присоединяется к изделию, а отрицательный — к электроду). На переменном токе сварку выполнить невозможно, так как дуга горит неустойчиво.

Сварка меди угольной дугой на обратной полярности не выполняется, так как в этом случае дуга горит неустойчиво и происходит быстрое сгорание угольного (графитового) электрода. При обратной полярности положительный полюс машины подключается к держателю, а отрицательный — к изделию. После запуска сварочной машины необходимо проверить ее полярность, не доверяясь маркировке на главных зажимах, так как генераторы часто перемагничиваются.

Каждый сварщик должен уметь определять полярность машины. Внешними признаками для определения полярности являются: а) при обратной полярности затруднено возбуждение дуги, дуга горит неустойчиво — «блуждает» по изделию, поддержание дуги возможно при небольшой ее длине, наблюдается чрезмерно быстрый разогрев электрода до светлокрасного каления, и на поверхности пробной планки образуется черный налет угольных частиц; б) при прямой полярности дуга горит устойчиво, дугу можно «растягивать» примерно до 50 мм, в процессе сварки конец электрода «самозатачивается», в то время как при обратной полярности конец электрода делается тупым. При прямой полярности угольный налет отсутствует.

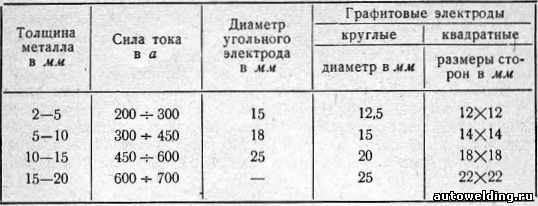

Электроды. Сварку меди угольной дугой можно выполнять угольным и графитовым электродами. Необходимое поперечное сечение электродов зависит от материала, из которого они изготовлены, и силы применяемого сварочного тока. Рекомендуемые в литературе сечения для угольных и графитовых электродов в зависимости от силы сварочного тока приведены в табл. 15.

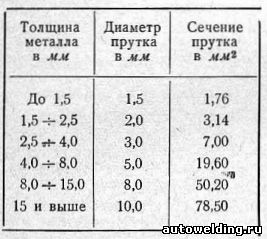

Таблица 15. Диаметр присадочных прутков для сварки меди угольным электродом

Угольные электроды применяются круглого сечения, а графитовые — прямоугольного или квадратного и реже круглого сечения. Длина электродов может быть различной и зависит главным образом от площади их поперечного сечения, а также от удобства выполнения сварки. Чем больше площадь поперечного сечения, тем больше может быть длина электрода.

Практикой установлена длина электрода порядка 120—150 мм. При слишком большой длине рабочей части возрастает омическое сопротивление электрода, что вызывает его перегрев и быстрое сгорание.

В целях экономии времени на перестановку электродов в держателе, а также меньшего нагрева электрода в процессе сварки электрод может быть заточен с обоих концов.

По мере сгорания или чрезмерного нагрева одного конца электрода держатель поворачивается, и сварка производится другим концом.

При сварке угольной дугой целесообразно применять два параллельно подключенных электрододержателя, что дает возможность избежать перегрева электрода и держателя, так как сварка в этом случае производится попеременно то одним, то другим держателем.

Присадочный металл. Из рекомендуемых марок присадочного металла для сварки меди угольной дугой широкое применение получила бронза марки БрОФ9-0,3, как обеспечивающая высокие механические свойства сварного соединения; худшие результаты дает применение бронзы марки БрКМцЗ-1 и меди марки M1.

Все сварные соединения, в которых требуется высокая механическая прочность и плотность сварного шва, должны выполняться с присадкой марки БрОФ9-0,3. Применение марки БрКМцЗ-1 в качестве присадочного металла может быть рекомендовано для приварки вспомогательных элементов, штуцеров и наварышей.

Сварка контактов тока проводящих шин выполняется с присадкой марки M1, так как в этом случае металл шва мало чем будет отличаться от основного, что имеет большое значение для электропроводности.

На качество сварного соединения оказывает существенное влияние сечение присадочного прутка, которым выполнялась сварка. При больших сечениях прутка возможен непровар кромок, а при малых — пережог наплавленного и основного металла.

Выбор диаметра прутка зависит от толщины свариваемых деталей и формы подготовки кромок под сварку.

В литературе рекомендуются диаметры прутков в зависимости от толщины свариваемых деталей (табл. 15).

Там же рекомендуется пользоваться следующими формулами: для малой толщины (до 4 мм)

для большой толщины (больше 4 мм)

где d — диаметр присадочной проволоки в мм;

S — толщина свариваемой меди в мм.

Длина присадочных прутков может быть различной: для литых — не менее 300 мм; для проволоки — порядка 450—500 мм.

Применяемые прутки перед сваркой должны быть освобождены от окислов, масла, жира и других загрязнений, иначе неизбежно появление пор в металле шва.

В процессе сварки необходимо следить, чтобы флюс полностью расплавлялся и не оставался в металле шва, а равномерно покрывал Шов и околошовную зону на расстояние не менее 10—15 мм по обе стороны.

Режимы сварки. Сила сварочного тока не является величиной постоянной и не может быть заранее задана для всех случаев сварки. Сварочный ток колеблется в значительных пределах и определяется в зависимости от толщины и размеров свариваемых элементов, формы подготовки кромок под сварку, удобства выполнения сварки и квалификации сварщика. В процессе выполнения сварочных работ ток корректируется самим сварщиком.

Режимы сварки меди угольным и графитовым электродом, с применением в качестве присадки медных прутков, рекомендуемые в литературе, приведены в табл. 16.

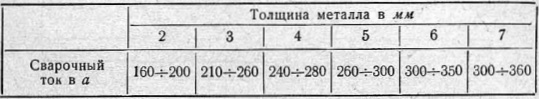

Рекомендуемые режимы сварки меди встык угольной дугой с применением присадочного металла марки БрOФ9-0,3 и БрКМцЗ-1 даны в табл. 17.

Режимы, приведенные в табл. 17, несколько отличаются от данных табл. 16 в сторону снижения тока, что может быть объяснено более низкой температурой плавления марок БрОФ9-0,3 и БрКМц3-1.

Таблица 16. Режимы для ручной сварки меди угольным и графитовым электродом

Таблица 17. Режимы сварки меди встык угольной дугой

Приемы сварки стыковых швов. Сварка стыковых соединений может быть выполнена только в «нижнем» положении или при небольшом угле подъема — до 15—20° с обязательной подфор-мовкой вершины шва и предварительным местным или общим подогревом до температуры 250÷350° С. Сварку необходимо выполнять длинной дугой порядка 25÷40 мм при напряжении на дуге 35÷45 в. Выполняя сварку длинной дугой, следует увеличивать ее мощность, так как с увеличением длины дуги растет напряжение на ней, а мощность находится в прямой зависимости от напряжения. При сварке на короткой дуге в зоне, находящейся на расстоянии порядка до 12 мм от конца электрода, выделяется окись углерода, которая при высокой температуре легко проникает внутрь твердой меди и при наличии в ней закиси меди восстанавливает ее, образуя углекислый газ.

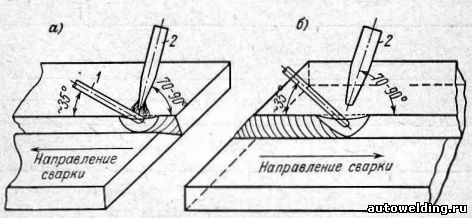

Углекислый газ нерастворим в меди; находясь под высоким давлением, он разрывает металл, образуя крупные и мелкие межкристаллические трещины. При сварке на длинной дуге образовавшаяся окись углерода успевает сгореть в углекислый газ, который, находясь снаружи, не оказывает вредного влияния на сварное соединение. Сварку меди угольной дугой можно выполнять «правым» и «левым» способом сварки. При «правой» сварке электрод движется слева направо вдоль оси шва, а присадочный пруток находится между швом и электродом. При «левой» сварке электрод движется справа налево, присадка находится впереди электрода, а шов позади электрода.

Схема «левой» и «правой» сварки показана на рис. 21.

Рис. 21. Схема сварки:

а — „левая" сварка; б — „правая" сварка. 1 — присадка; 2 — угольный (графитовый) электрод.

Несмотря на то, что «правая» сварка в сравнении с «левой» сваркой имеет некоторые преимущества, например наиболее эффективное использование тепла электрической дуги и возможность сваривать медь большей толщины без разделки фаски, что повышает скорость сварки на 20—25%, в практике наиболее широко применяется «левая» сварка.

При «левой» сварке сварщику лучше наблюдать за процессами, происходящими в сварочной ванне; держа присадочный пруток в левой руке, сварщик его концом может легко удалять с поверхности жидкого металла окислы и шлаки.

В процессе сварки дугу необходимо направлять на сварочную ванну, не выходя на основной металл; в момент подачи присадочного металла в дугу следует делать небольшие петлеобразные движения электродом. Конец присадочного прутка должен быть погружен в сварочную ванну и должен расплавляться под действием теплоты металла ванны и дуги. По мере расплавления присадка подается в сварочную ванну; одновременно с присадкой сварочная ванна перемешивается.

Если присадка находится вне сварочной ванны, возможно окисление присадочного металла в момент перехода его в сварочную ванну через воздушный промежуток.

Скорость сварки должна быть такой, при которой свариваемые кромки только слегка оплавляются по поверхности, а жидкий металл во время сварки не должен забегать на холодный основной металл. Для предупреждения возможных ожогов теплом электрической дуги руки сварщика, а которой находится присадочный металл, и более полного использования последнего, необходимо пруток присадочного металла зажимать в держатель, свободный от провода, тем самым удаляя руку от пламени электрической дуги.

Выполнить сварку угловых швов угольным электродом качественно не представляется возможным. Хорошее качество сварки может быть получено только при положении шва «в лодочку».

При сварке угольная дуга легко отклоняется от своей продольной оси под действием магнитных полей. Особенно это проявляется, когда сварка ведется на больших силах тока.

Отклонение дуги от продольной оси затрудняет и осложняет выполнение сварки. Для уменьшения «блуждания» дуги могут применяться специальные держатели с соленоидом.

Эти держатели практического применения не находят, так как вес держателя увеличивается, и сварщик быстрее утомляется.

В процессе сварки магнитное «дутье» может быть уменьшено путем изменения наклона электрода и места подключения обратного провода. Для уменьшения магнитного дутья приспособления, применяемые при сварке угольной дугой, должны изготовляться из немагнитного материала.

Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954

Сварка меди

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Сварка меди и ее сплавов технология

Сплавы меди в отличие от чистого вида металла имеют пониженную теплопроводность, следствием чего не требуется повышенная температура. Существует несколько разновидностей сплавов, наилучшим вариантом является бескислородная медь. Технология сварки меди подразумевает использование предварительно подготовленных изделий. Перед сваркой изготавливаются детали соответствующего размера, у составляющей длиной до 18 мм подготавливаются кромки фасок.

При действиях с большими объемами, скорость обработки достигается с использованием фаскоснимателя, который способен обрабатывать деталь в нужной форме. Кроме того, места соединений тщательно очищаются от грязи и окислений, во избежание образования дефектов. Сварка меди происходит защищенной от кислорода среде, для этого используются проволока из сплавов алюминия с добавлением фосфора. Очищенная от примесей часть требует предварительного нагрева, иначе слой флюса растечется по швам неравномерно.

Качественное производство выполняется с применением электродов, длина дуги составляет не более 5 мм. Соединение импульсно – дуговым методом позволяет производить различные швы, использовать тонкий металл. В сложных ситуациях, во избежание излома и образования трещин, подкладывается упор, который способствует надежному креплению деталей.

Чем варить медь способы

Получение гарантированного соединения происходит путем использования различных методов стыковки узлов. Для стыковки применяется:

- газовый аппарат;

- инвертор;

- полуавтоматы;

- инструмент для ручной дуговой сварки.

Соединение выполняется плавящимися и неплавящимися проволочными электродами, в автоматическом или ручном режиме с применением флюса. При действиях с материалами крупного диаметра используется электрошлаковый метод.

Газовая сварка меди

Инверторный способ соединения подразумевает наличие качественного приспособления плавки металла. На строительных торговых рядах представлен широкий ассортимент, позволяющий подобрать инструмент к соответствующему участку. Среди прочих, стоит отметить графитовые электроды, позволяющие производить поделки при разных температурных режимах.

Инвертором

Угол наклона выбирается в пределах 20 градусов, процесс производится прерывисто. Инверторное устройство производит постоянный ток, поэтому сварка происходит небольшими участками длинной до 4 см. В перерывах обрабатываемая зона остывает естественным путем. Дуговая сварка требует применения покрытого защитной оболочкой электрода, в случае отклонения от данного параметра, шов будет окисляться, появятся поры.

Стержни используются формой проволоки, медного сплава с добавлением марганца или кремния. Защитное покрытие играет роль стабилизации дуги, защиты от окислений и образования шлаков. Режим сварки производится постоянным напряжением обратной полярности. Скорость производительности составляет до 15 м/час, зависит от силы тока и диаметра проволоки.

Медные изделия большой толщины подвергаются сварке несколькими подходами. Слои необходимо остудить и зачистить, перед наплавкой следующего шва. Небольшие и средние материалы целесообразно соединить за один подход, таким случаем увеличивается скорость создания, качество соединения. Во избежание рисков появления трещин, применяется обратно ступенчатая технология нанесения швов. Треть длинны обрабатывается после того, как выполнено наплавление с другой стороны.

Процесс исполняется нижним положением, углом вперед, противоположным расположением от стороны сварки. При работе применяется механическим воздействием, с помощью молотка либо кувалды. Для надежной установки на месте, используются подкладки из стали. Сварка меди инвертором обеспечивает надежное соединение, применяемые материалы в виде проволоки повышают требования к прочности, однако негативно воздействуют на пластичность.

Полуавтоматом

Промышленными предприятиями, при больших объемах, применяются автоматические либо полуавтоматические сварочные аппараты. Процесс может производиться роботизированной техникой, либо вручную на шланговых полуавтоматических станциях. Малая толщина спаиваемых участков потребует использования неплавящегося приспособления и специального флюса.

Перед сваркой меди полуавтоматом производится зачистка кромок. Фаскосниматель применяется при больших деталях, форма обработки соответствует V образной, угол раскрытия 60 градусов. Технологический зазор необходим при стыковке тонких механизмов, крупные обрабатываются без зазоров. В первом случае, следует применить подкладку, иначе через шов будет вытекать расплавленный металл.

Сварка меди полуавтоматом

Крупные части невозможно качественно соединить без предварительного подогрева, температура всей полости не должна быть ниже 250 °. Небольшими кусками допускается местный нагрев, что значительно экономит затрачиваемое время. При работе полуавтоматическими установками применяется тонкая проволока сварочного назначения. Прочность крепления зависит от выбранного флюса и сварочной проволоки, а также составляющей основы материала.

Аргоном

Профессионалами, долгое время проработавшими с медными изделиями, аргонный метод определен как один из качественных. Аккуратный шов может быть исполнен на декоративных элементах. Постоянным током сварка выполняется вольфрамовым инструментом, при переменном напряжении обрабатываются сплавы алюминиевой бронзы. Сварка меди аргоном производится при соответствии с некоторыми параметрами:

- Толстые материалы возможно соединить без применения присадочной проволоки.

- Горелка водится колебаниями, т.е. зигзагами, тем самым обеспечивается надёжная спайка металла. В случаях применения присадки, она должна располагаться над пламенем горелки.

- Во избежание прожогов, тонкие элементы свариваются короткими швами. Горелка по окончании шва должна постепенно отводиться.

За исключением аргона, может найти применение азот, гелий и другие газы на их составе. Аргон наиболее часто применяется при стыковании меди, с применением различных присадочных проволок. В домашних условиях ролью прутков могут выступать обычные провода, обезжиренные и зачищенные от оболочки.

Газовая сварка

Технология газовой сварки подразумевает использование бор содержащих флюсов. Получение прочного шва достигается при затратах большого объема газа, до 200 л/час. Процесс производится ускоренным темпом во избежание появления трещин и других неблагоприятных условий.

Присадочная проволока при воздействии газовой горелки должна иметь температуру плавления ниже материала, при спаивании широких зон допускается применять несколько горелок. Применяемая присадочная проволока должна состоять из идентичного свариваемого материала.

Угольным электродом

Процесс ручной работы инструментами угольного типа используется в низко ответственных конструкциях. Угольный электрод используется для обработки частей толщиной до 15 мм, если предстоит производство деталей крупного размера, используются графитовые присадки. Процесс происходит постоянным напряжением длинной дугой, при прямой полярности.

Угольные электроды для сварки

Присадка располагается на небольшом расстоянии от ванны, без погружения в нее. Угол действия электродом для сварки меди составляет 30 °, за создание защитной ванный отвечает боровой флюс с 95% содержанием вещества. В случае превышения толщины металла, более чем на 5 мм, стыковка происходит разделением кромок.

Инвертором угольным электродом

Электроды угольного типа плавятся при трехкратно превышающей обычные изделия температуре. Моментальный нагрев и небольшой расход инструмента позволяют значительно сэкономить, используя инвертор. Работа происходит на пониженных токах, поэтому требуется соответствующий опыт.

Обрабатываются большинством случаев тонкие участки, шов получается качественным, ровным и устойчивым к процессам окисления. Мобильность инверторного аппарата позволяет эксплуатировать его в различных условиях, соединять электрическую проводку.

Сварка нихрома с медью

Нихромовые детали обычно стыкуются с помощью графитовых электродов. Горение дуги происходит устойчивым порядком, длина варьируется в зависимости от параметров напряжения тока, достигает до 55 мм.

Плавление электрода исключено, наконечник способен нагреваться до необходимой к плавлению меди температуре. Структура такова, что происходит термоэлектронная реакция, позволяющая производить действия нагретым приспособлением при мощности от 10А. Достоинством можно отметить удобство эксплуатации, в следствие отсутствия прилипания, а также экономичность.

Сварка угольным электродом в домашних условиях

Самостоятельно изготовить аппарат достаточно затруднительно. Производить сварку меди в домашних условиях позволит недорогой инвертор, предлагаемый на строительном рынке. Модельный ряд предлагает отличительные характеристики мощности и выходного напряжения разновидности, данное условие позволяет выбрать устройство по карману.

При сварке небольших медных частей достаточно инвертора малой мощности. Подключение производится от домашней сети, современные устройства не воздействуют на бытовую проводку повышенными нагрузками.

Наиболее доступны по цене графитовые приспособления, позволяющие в домашних условиях соединить проводку, отремонтировать испорченный радиатор автомобиля.

Сварочный аппарат для меди

Основные агрегаты определены как полуавтоматические, автоматические, аргонные, инверторные агрегаты. Каждый из аппаратов выполняет работы различным способом производства, оснащен отличительными характеристиками.

- Соединение медных пластин может осуществляться аргонной средой органами вольфрамового типа. Инверторы современного типа питаются от бытовой сети, оснащены автономной системой охлаждения, имеют малый вес.

- С проволокой применяется полуавтоматические установки. Существуют различные узлы, в том числе и отечественные, не уступающие импортным аналогам по производительности.

- Медные провода также соединяются инвертором, основной особенностью является экономичность, низкое потребление электроэнергии. Защита от залипания, горячий старт позволят действовать начинающему мастеру без предварительного обучения.

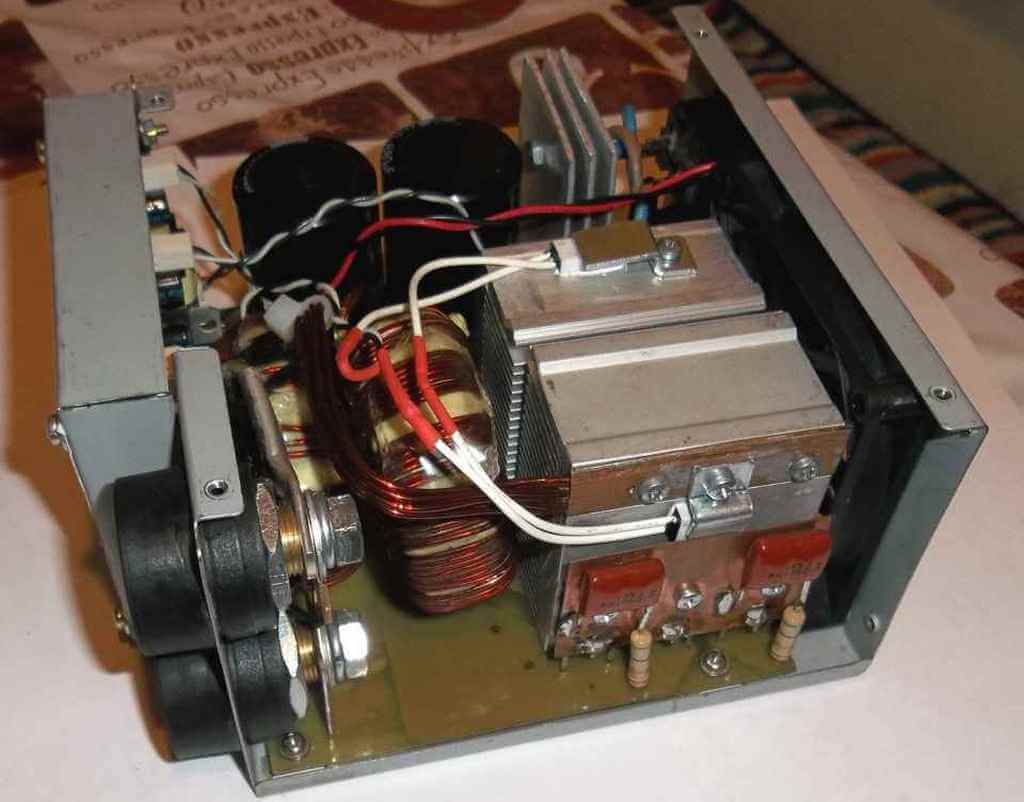

Самодельный сварочный аппарат для сварки угольными электродами

При домашнем использовании наилучшим выбором является агрегат мощностью до 3,5 кВт. Выдаваемой мощности достаточно для соединения меди толщиной 5 мм. Низко ресурсные механизмы не навредят бытовой электросети, предотвратят выход из строя приборов.

Трудности при сварке

Необходимо следовать рекомендациям мастеров, т.к. металл отличается по характеристикам от других составляющих. Основные трудности и моменты, возникающие в процессе:

- Жидко текучесть осложняет соединение швов вертикальным положением. Нижним положением сваривание производится с применением прокладки, вертикальные произведения доступны в кратковременном режиме.

- Высокая степень теплопроводности материала, потребует использования способов отвода тепла из зоны стыковки.

- Линейное расширение при нагреве влияет на повышенную склонность к деформации, образование трещин.

Также следует помнить про способность поглощать кислород и водород, при воздействии высоких температур. Склонность к окислению требует применения специальных гелей, состоящих из кремния, фосфора либо марганца.

Выполнение сварки меди и ее сплавов в домашних условиях

Сварка металла

Сварка меди часто применяется в быту и промышленности, что объясняется особыми свойствами материала. Для получения качественного соединения нужно строго следовать технологии, правильно выбирать присадочную проволоку, использовать подходящий аппарат.

.jpg)

Трудности сваривания меди в домашних условиях

Сложность сварки этого металла может заключаться в таких особенностях:

- При нагревании медь взаимодействует с кислородом, образуя прочный оксидный налет. Температура плавления такой пленки высока, поэтому следует принимать меры по предотвращению течения окислительной реакции.

- Медь сильно расширяется при нагревании. Этот показатель у нее в 1,5 раза превышает таковой у стали. В процессе остывания металл дает выраженную усадку.

- При контакте с воздухом медь поглощает кислород. Это приводит к формированию неоднородного шва с пустотами и посторонними включениями.

- Из-за высокой теплопроводности медные заготовки быстро перегреваются и остывают. Это негативно отражается на прочности сварного соединения.

- Повышенная текучесть расплава усложняет сварку габаритных деталей. Полностью проплавить одну сторону конструкции не удается. Сварщик сталкивается с трудностями и при формировании потолочных или вертикальных швов.

- Медь частично утрачивает прочность и пластичность при нагревании до +2000 °С. При температуре +5500 °С эти свойства полностью теряются.

Как примеси влияют на свариваемость меди

Наличие других веществ в составе сплава могут делать его более хрупким или менее пластичным, способствовать возникновению дефектов сварного шва. Материал может содержать примеси с температурой плавления, отличающейся от таковой у основного металла. Это усложняет процесс сварки, снижает качество получаемого соединения.

Примеси в чистой меди обнаруживаются всегда. Поэтому на практике рабочий процесс представляет собой сварку сплава, при которой используют флюсы или защитную газовую среду. Рекомендуется применение присадочной проволоки с содержанием кремния, марганца, алюминия.

Вещества делают структуру соединения однородной, помогают получать нужные технические характеристики.

Подготовка материала перед работой

Перед началом сварки меди полуавтоматом выполняют следующие действия:

- Обезжиривают кромки деталей растворителем. Металлической щеткой или наждачной бумагой снимают оксидную пленку.

- Очищают поверхности от пыли и грязи, удаляют посторонние элементы из обрабатываемой зоны.

- Если толщина деталей не превышает 1 см, срезают фаски с одной стороны. Двусторонняя обработка требуется при сварке более массивных заготовок.

Особенности выбора электродов для меди

Для сварки такого материала применяют покрытые специальными составами стержни. Рекомендованы легированные марганцем, кремнием или бронзой электроды. Используемые в качестве покрытия вещества препятствуют образованию оксидной пленки, делают сварное соединение однородным. При выборе стержня учитывают необходимость:

- поддержания стабильной дуги;

- предотвращения окисления меди;

- профилактики появления шлаковых включений, пор, раковин.

.jpg)

Как настроить режим сварки

Процесс протекает при постоянном напряжении. При настройке аппарата выбирают прямую полярность. Силу тока рассчитывают по формуле: Iсв=100×S, где S – толщина металлической заготовки. Для формирования защитной среды применяют аргон, азот, гелий. Длина электрической дуги не должна превышать 3 мм (при использовании инертных газов). При сварке в азоте ее можно увеличивать до 12 мм. Расход газа составляет:

- аргон – 9 л в минуту;

- азот – 18 л;

- гелий – 10-15 л.

Скорость ведения электрода выбирают с учетом геометрии формируемого шва.

Тонкие детали варят холодным методом, толстые – предварительно нагревают в газовой среде.

Используемые для меди припои

Применение флюсов помогает повысить качество соединения, уменьшить число дефектов, сделать конструкцию более прочной. По свойствам припои делятся на высоко- и низкотемпературные.

Высокотемпературные флюсы

Такие припои сохраняют свои качества при нагревании до +1100 °С. В состав средств входят кремний, серебро, цинк, медь, фосфор. Большая часть составов может использоваться при сварке меди и стали или других металлов.

Низкотемпературные флюсы

Такие средства предназначены для использования при нагреве до 450 °С. Их применяют при сварке материалов с низкой температурой плавления.

В состав флюса входят свинец и сурьма. Для усиления антикоррозионных свойств добавляют цинк.

В общем о технологии сварки меди и сплавов на ее основе

Содержащий примеси металл отличается от чистого меньшей теплопроводностью. Поэтому для получения прочного соединения не требуется слишком высокая температура. Технология сварки любым способом состоит из нескольких основных этапов:

- Подготовки деталей. На этом этапе соответствующим образом обрабатывают кромки, закрепляют заготовки в правильном положении.

- Установку защитного экрана, препятствующего перегреву или быстрому остыванию. Это предотвращает образование трещин вокруг сварного соединения.

- Включение и настройку выбранного сварочного аппарата.

- Поджиг электрической дуги вне обрабатываемой области.

- Нанесение флюса на электрод.

- Однократное формирование сварного шва.

- Отключение оборудования.

- Медленное охлаждение конструкции.

Инструкция по сварке меди разными способами

Для соединения деталей из этого металла применяют полуавтоматические или инверторные сварочные аппараты. Выбор технологии зависит от вида оборудования, требований к швам.

Инверторная сварка

Устройство поддерживает стабильные силу тока и напряжение. Имеется несколько предустановленных режимов. Компактный прибор имеет небольшой вес, что облегчает его перемещение. Инструкция по сварке предписывает соблюдение таких правил:

- Шов накладывают небольшими стежками, длина которых не должна превышать 4 см. При работе делают перерывы, препятствующие перегреву металла, способствующему появлению прожогов.

- Электрод держат под наклоном 10-20°.

- Перед тем как варить медь инвертором, правильно выбирают параметры тока и напряжения. При этом учитывают тип сплава, толщину деталей.

.jpg)

Допускается подключение проводов прямым или обратным способом.

При помощи полуавтомата

Этот тип оборудования применяется при формировании длинных соединений. Равномерная подача присадочного материала делает шов прочным, однородным. Нельзя совершать поперечные движения проволокой или электродом. Это приводит к появлению пор. Сварку полуавтоматом в домашних условиях начинают только после обработки кромки. Рекомендованные параметры сварки:

- диаметр проволоки – 2 мм;

- сила тока – 300 А;

- тип флюса – АН-26 или К-13;

- напряжение – 30 В;

- вид присадочного материала – М1-3.

Сварка аргоном

В этом случае используются вольфрамовые электроды, питающие кабели подключаются по схеме обратной полярности. Детали сваривают без предварительного нагрева. Шов ведут справа-налево. Рабочую часть аппарата держат перпендикулярно обрабатываемой поверхности. Рекомендованный расход аргона – 10-18 л в минуту. Сварочный ток выбирают с учетом толщины детали.

.jpg)

Работа в газовой среде

В этом случае сварку осуществляют с использованием горелки. Перед началом работы сварщик должен изучить, в чем заключается сложность при сварке меди этим способом. Затруднения возникают на этапе расчета расхода газа:

- при толщине заготовок до 1 см этот показатель составляет 15 л в минуту;

- если работа ведется с более массивными деталями, расход стоит увеличить до 20-25 л в минуту.

Для равномерного прогрева толстых конструкций применяют 2 горелки. Повысить качество соединения помогают флюсы с содержанием бора.

Состав сварочной проволоки должен полностью соответствовать таковому у соединяемых изделий. Если это невозможно, выбирают максимально близкие варианты.

Выбор сварочного аппарата

Каждый агрегат используется для выполнения того или иного вида работ.

При использовании электродов

Дуговая сварка медных пластин выполняется с использованием неплавящихся электродов в среде аргона. Для этого подходят аппараты Orion 150s или 250s. Они характеризуются компактными размерами, помогают быстро и качественно варить медь. Для инверторной сварки используют агрегат “РЕСАНТА САИ-220 ПН”. Он работает от бытовой электросети 220 В. Устройство снабжено охлаждающей системой, поэтому не перегревается во время работы.

Для приварки проволоки

При сварке таким способом используют инверторный полуавтомат “Энергомаш СА-97ПА20”. Аппарат весит не более 15 кг, работает с проволокой разного диаметра. При необходимости плавной подачи присадки стоит приобрести Shyuan MIG/MMA-290. Устройство выводит расходный материал в рабочую зону со скоростью 2-13 м в минуту. Прибор можно использовать для работы с разными электродами.

Для работы с медными проводами

В этом случае применяют такие устройства:

- “ТС-700-2”, предназначенный для соединения тонких медных жил. Компактный аппарат весит 4 кг, работает от бытовой сети, потребляет не более 1,5 кВт. 1 угольного электрода хватает на 700 сварочных циклов.

- “РЕСАНТА САИ-160”. Инвертор применяется для сваривания скруток. Производитель снабдил агрегат несколькими предустановленными режимами, облегчающими процесс настройки.

- “СВАРОГ ARC 160” с бесступенчатым регулятором параметров. Для подключения кабелей предусмотрены удобные разъемы. Вес аппарата составляет 4 кг, что обеспечивает удобство переноски и работы.

Особенности для разных электродов

Течение сварочного процесса во многом зависит от типа выбираемых стержней.

Сварка угольным электродом

Технология универсальна, поскольку допускается розжиг дуги между 2 стержнями, электродом и заготовкой или массой. Процесс напоминает сварку с горелкой. Для формирования сварного соединения используется проволока БрКМц3-1. Силу тока и напряжение рассчитывают с учетом характеристик металлоконструкции, состава сплава.

Инверторный угольный электрод

К сварке этим способом можно приступать только при наличии соответствующих навыков. При выполнении работ учитывают следующие особенности:

Особенности при сваривании меди с разными металлами

Иногда возникает необходимость соединения разных материалов. Соблюдение некоторых рекомендаций помогает получить надежный, прочный шов.

Нихромовые детали

Заготовки из меди и нихрома сваривают, используя графитовые электроды. Они поддерживают стабильное горение дуги, длина которой зависит от напряжения. Стержень не плавится при нагревании до нужной температуры. В структуре стержня происходит термоэлектронная реакция, позволяющая варить нихром с медью при силе тока от 10 А. Преимуществами графитового электрода являются экономичность, отсутствие эффекта залипания.

С алюминием

Для дуговой сварки меди с этим металлом используют 2 способа:

- Контактный метод. В этом случае учитывают разницу в температурах плавления. При стыковании берут более длинную алюминиевую заготовку. Сварочную ванну обдувают азотом. Воздух подавать в рабочую зону нельзя, это способствует образованию тугоплавкой пленки. При соединении труб элементы надевают на стержень, совмещая в одной точке.

- Замковый способ. В этом случае на алюминиевую пластину накладывают плоскую медную заготовку. Шов формируют по периметру. Его ширина должна совпадать с толщиной полосы. Процесс ведется с применением графитовых вставок, формирующих соединение.

Сварка со сталью

Соединять детали из этих металлов сложно, но возможно. В этом случае применяются те же способы, что при сварке стальных деталей. Обращают внимание на разницу в температурах плавления материалов. Кромку стального элемента делают более длинной и тонкой, чтобы она начала плавиться быстрее. При работе с угольным электродом сварка ведется с током прямой полярности. Напряжение дуги составляет 40-55 В. Во время сварки используют флюс, предназначенный для работы с медью. Его вводят в промежуток между кромками.

Иногда возникает необходимость соединения стальной заготовки со шпилькой. В таком случае используют точечную сварку меди с обратной полярностью. Процесс ведется с использованием проволоки. Предварительный прогрев деталей не требуется. Заварить стальную шпильку на медной пластине сложно. Поэтому к заготовке прикрепляют кольцо. В него затем вставляют шпильку.

Полезные видео

Просмотр роликов, касающихся способов сварки, поможет освоить основные навыки, избежать возникновения ошибок.

Как варить медные провода самому

Сварка медных проводов – самый надежный способ соединения элементов электрической сети частного дома или квартиры. Для этого используют точечную технологию. Место соединения расплавляют, придавая металлу однородную структуру. Это предотвращает повышение сопротивления, снижает вероятность возгорания сварного соединения.

.jpg)

Тонкости сварки медных проводов

При пайке подобных кабелей соблюдают следующие условия:

- применяют графитовые электроды для сварки медных проводов;

- определяют длину очищенного от оплетки участка не менее 5 см;

- учитывают необходимость сохранения целостности жилы и изоляционного покрытия (воздействие должно быть кратковременным);

- используют средства защиты от удара током и ожогов;

- выбирают нужный для получения качественного сварного шва режим опытным путем (рекомендуется выполнить пробную сварку ненужных кабелей того же типа).

Характеристики сварочных аппаратов

Для сварки проводов своими руками используют агрегаты с напряжением менее 20 В, применяют трансформаторные или инверторные аппараты, выдающие маломощную дугу.

Инверторный тип

Сварка инвертором удобна, что объясняется его компактными размерами, оптимальными предустановленными параметрами. Элементы управления позволяют легко выполнять тонкую настройку.

В отличие от трансформаторных установок, инверторные аппараты имеют небольшой вес. Способ применения аналогичен таковому у других устройств. При выборе учитывают возможность регулировки силы тока в пределах 40-200 А.

Это упрощает процесс формирования сварочной дуги, минимизирует количество помех. Инверторный способ подойдет начинающему сварщику.

Трансформаторная сварка

Для соединения проводов в домашних условиях достаточно применения регулируемых по силе тока аппаратов. Нагрузка должна составлять не менее 400 А. Для формирования прочного сварного шва требуется прогрев до 1080 °С.

Электроды подсоединяют по схеме с прямой полярностью. Такой метод помогает поддерживать стабильную сварочную дугу. Понижающий трансформатор используют для пайки любых видов медных кабелей. Допустимо применение устройства для работ в распределительной коробке.

Сварку выполняют после обесточивания электропроводки. Силу тока подбирают с учетом сечения жил.

Требования к самоделкам

При разовом выполнении работ необязательно приобретать дорогостоящее оборудование. Лучше использовать самодельные аппараты, имеющие простое строение. Схема устройства включает в себя трансформатор, элементы контроля и управления, массу, зажим. Первый компонент является основой сварочного оборудования.

Трансформатор можно приобрести или собрать своими руками. Число витков и сечение обмотки рассчитывают с учетом входных и выходных показателей тока.

Самодельный сварочный аппарат должен иметь следующие технические характеристики:

- тип трансформатора – понижающий;

- диапазон входящих напряжений – 12-48 В;

- пределы регулирования силы тока – 40-150 А.

Самодельный прибор совершенствуют, добавляя функцию сварки скруток с переменным напряжением. Для этого в схему вводят диодный мост. Он поддерживает стабильное горение дуги. Готовый аппарат защищают прочным корпусом, исключающим повреждение устройства при механических воздействиях.

К трансформатору подсоединяют кабели держателя, изготавливаемого из зажимов массы, в роли которой выступают тяжелые пассатижи.

Выбор электродов

Для соединения медных жил применяют графитовые или угольные электроды.

Работа со вторым типом контактов сопряжена со следующими особенностями:

- Температура плавления составляет 3800 °С.

- Сварка выполняется при постоянном токе с прямой полярностью.

- Коэффициент полезного действия электрической дуги невысокий.

- Имеется возможность соединения кабелей с припоем, подаваемым непосредственно на сварное соединение.

- Расход угольного электрода при сильном нагреве увеличенный.

- Высокотемпературная дуга создается даже при подаче низкой силы тока.

Процесс сварки графитовыми электродами имеет такие тонкости:

- В процессе работы графит не расходуется.

- Устойчивость меди к окислению повышается.

- Применяются неомедненные электроды. Для этого жилы сильно скручиваются, зажимаются держателем. Сварка выполняется стандартным способом.

- В процессе работы формируется надежное соединение. Для этого проводники плотно скручивают, оставшиеся концы обрезают для повышения прочности шва.

Как подготовиться к сварке

Прочное соединение формируется в результате расплавления свариваемых элементов под воздействием тока. Зажимная конструкция делает диффузный слой более плотным.

На подготовительном этапе выполняют следующие действия:

- Организуют рабочее место. Убирают из зоны действия аппарата все легковоспламеняющиеся материалы.

- Зачищают концы свариваемых проводников. Изоляцию снимают на расстоянии до 70 мм. Это исключает обрыв проводки во время соединения. При удалении оплетки избегают повреждения жил. Перед скруткой их обрабатывают наждачной бумагой, обезжиривают растворителем.

- Скручивают очищенные жилы, складывая их параллельно. Способ скрутки не имеет значения, однако при осевой стыковке процесс сварки облегчается. Концы жил удаляют кусачками, формируя плоский торец. В результате образуется пучок протяженностью 50 мм.

Технология сварки медных скруток

Соединение проводников аппаратом «Ресанта» выполняют так:

- Размещают концы между контактами, закрепляют их прижимным механизмом на расстоянии 2-3 см от краев.

- Проводят по меди электродом. Возникает электрическая дуга, которую поддерживают в течение 2-3 секунд. Время воздействия выбирают с учетом толщины жил. Силу тока устанавливают в соответствии с сечением. Для 1,5 мм этот показатель равен 70А, для 2,5 мм – 90-100 А, для 5 мм – 150 А.

- Расплавляют медь в зажимном механизме. В результате формируется прочное сварное соединение.

- Остывшую скрутку покрывают изолентой, надевают на нее термоусадочный рукав.

О расплавлении меди свидетельствует появление рыжего наплыва на конце провода.

Читайте также: