Сварка меди в среде азота

Обновлено: 20.09.2024

Температура плавления меди 1080—1083°С. В интервале температур 300—500° С медь обладает горячеломкостью. Медь в жидком состоянии растворяет газы — кислород и водород, что затрудняет ее сварку. С кислородом медь образует закись меди (Си2О), которая дает с медью промежуточный сплав Cu + Cu20, располагающийся по границам зерен. Так как температура плавления промежуточного сплава на 20° ниже температуры плавления чистой меди, то он способствует образованию горячих трещин при кристаллизации шва.

При затвердевании расплавленной меди, содержащей закись меди, в присутствии водорода образуются мелкие трещины. Это явление, называемое «водородной болезнью меди», возникает вследствие соединения водорода с кислородом закиси меди и образования водяного пара, который при высоких температурах, стремясь расшириться, вызывает появление трещин в металле шва. Трудность сварки меди обусловлена также ее высокой теплопроводностью (в 6—7 раз превышающей теплопроводность стали) и жидкотекучестью в расплавленном состоянии.

Чем меньше кислорода в виде закиси меди содержится в меди, тем лучше она поддается сварке. Примеси мышьяка, свинца, сурьмы и висмута затрудняют сварку меди. Наилучшей свариваемостью обладает электролитическая медь, содержащая не более 0,4% примесей. Литейная медь, содержащая до 1% примесей, сваривается хуже. Хром, марганец, железо, никель и тантал повышают прочность металла шва при сварке меди.

Дуговая сварка. Ввиду значительной теплопроводности меди дуговая сварка ее требует применения повышенной величины тока.

Жидкотекучесть меди выше, чем стали, поэтому кромки свариваемых листов нужно соединять плотно, без зазора. Угол раскрытия кромок должен быть 90°. Иногда кромки несколько осаживают, утолщая их для последующей проковки и наклепа с целью размельчения зерен металла сварного соединения. Медь толщиной более 6 мм сваривают с предварительным подогревом. Листы толщиной от 1 до 3 мм сваривают с отбортовкой кромок, без присадочного металла.

Тонкие листы (менее 6 мм) после сварки проковывают в холодном состоянии, а толстые — при температуре 200—300° С. Проковке подвергается металл шва и переходная зона. Для придания металлу шва вязкости и пластичности после проковки его нужно отжечь, нагрев до температуры 550—600° С и быстро охладив в воде. При этом металл шва и околошовной зоны приобретает мелкозернистое строение. Во избежание трещин проковку не следует вести при температуре выше 300° С, так как медь при такой температуре становится хрупкой. Сварку выполняют угольным или металлическим электродом с применением флюсов и покрытий.

Режимы сварки меди угольным электродом следующие:

Сварку угольным электродом ведут длинной дугой (10—15 мм) на постоянном токе прямой полярности при напряжении 40—55 в.

Во избежание образования закиси меди сварку следует выполнять быстро, без остановок и перерывов, со скоростью не менее 0,25 м/мин. Конец присадочного прутка должен находиться между концом электрода и расплавленной ванной основного металла, не погружаясь в нее. Электрод держат под углом 70—80°, а присадочный пруток — под углом до 30° к свариваемому листу.

Расплавляющаяся проволока должна каплями поступать в сварочную ванну. В качестве присадочного металла используют проволоку из чистой (электролитической) меди или из фосфористой бронзы Бр. 009-0,3, состоящую из 90,2% меди, 9,27% олова, 0,25% фосфора. Для предохранения металла от окисления и удаления закиси меди применяются флюсы следующих составов:

При сварке прутками Бр. 009-0,3 можно в качестве флюса применять смесь состава: 94—96% буры, 6—4% магния металлического в порошке.

При сварке меди металлическим электродом применяют медные электроды из проволоки Ml, М2 и МЗ или бронзы Бр. КМц-3-1 с покрытиями, в состав которых в качестве раскислителей вводятся ферромарганец, ферросилиций, кремнистая медь и др. Для защиты обратной стороны шва от окисления в канавку подкладки под швом насыпают флюс того же состава, что и покрытие. В качестве покрытия применяют флюс ММЗ-2, имеющий следующий состав: 43% симанала (сплав кремния, марганца, алюминия), 30% плавикового шпата, 14% полевого шпата, 8% графита, 5% поташа, 45% жидкого стекла к весу сухой смеси. Толщина слоя покрытия на сторону 0,35—0,8 мм. Ток постоянный, обратной полярности 50—60 а на 1 мм диаметра проволоки. Дуга должна быть максимально короткой. Сварка ведется быстро. При толщине металла до 4 мм скоса кромок не делают. При толщине свыше 4 мм угол скоса кромок 30—35°. Металл толщиной более 4 мм сваривают с предварительным подогревом до 200—300° С, после сварки применяют нагрев до 550—600° С и быстрое охлаждение в воде. Для уплотнения шов предварительно проковывают, как указано выше.

Медь, содержащую кислорода не более 0,01 %, можно сваривать электродами из меди Ml с покрытием «Комсомолец» следующего состава: 50% ферромарганца, 8% ферросилиция, 10% плавикового шпата, 12% полевого шпата, 20% жидкого стекла (к весу сухой части покрытия). Режимы сварки электродами «Комсомолец-100» следующие:

Медь с содержанием кислорода более 0,01% следует сваривать угольным электродом с присадочным прутком из бронзы Бр. Оф9-О,3.

Применяют также электроды ЭТ, разработанные Балтийским заводом в Ленинграде, со стержнем из кремнемарганцовистой бронзы Бр. КМц-3-1, содержащей 3% кремния и 1% марганца, и покрытием, состоящим из 17,5% марганцевой руды, 13% плавикового шпата, 16% графита серебристого, 32% ферросилиция 75%-ного, 2,5% алюминия в порошке. Покрытие замешивается на жидком стекле и наносится слоем 0,2—0,3 мм на стержень диаметром 4—6 мм. Сварка ведется короткой дугой на постоянном токе при обратной полярности; ток выбирается из расчета 50 а на 1 мм диаметра стержня электрода.

Медь сваривают также вольфрамовым электродом в защитной среде из азота.

Газовая сварка. Медь толщиной до 10 мм сваривают пламенем мощностью 150 дм 3 /ч ацетилена на 1 мм толщины металла.

При сварке более толстых листов мощность пламени увеличивают до 200 дм 3 /ч ацетилена на 1 мм, в этом случае лучше применять сварку одновременно двумя горелками, каждая мощностью по 100 дм 3 /ч ацетилена на 1 мм толщины листа. Пламя должно быть только восстановительным; появление в пламени избытка кислорода приводит к окислению меди. При избытке в смеси ацетилена происходит восстановление закиси меди водородом и окисью углерода, содержащимися в пламени, вследствие чего в наплавленном металле возникают поры и трещины. Ядро пламени следует держать под углом 90° к поверхности листов, на расстоянии 3—6 мм от поверхности ванны. Сварку ведут быстро, без перерывов. Применяют однослойные швы, так как при многослойной сварке возможны трещины. Длинные швы сваривают участками, обратноступенчатым способом. При сварке в приспособлении должно быть обеспечено свободное перемещение кромок под воздействием тепловых деформаций. Преимущественно применяют стыковые и угловые соединения с внешним швом, избегают сварки внахлестку и втавр. Металл толщиной до 2 мм сваривают встык без присадки, подкладывая снизу асбест или графит для предупреждения протекания металла шва: при толщине свыше 3 мм применяют V-образный скос кромок с углом раскрытия 90° и притуплением не менее 1,5—2 мм (1/5 толщины листа); при толщине свыше 10мм применяют. Х-образную подготовку и сварку ведут одновременно с двух сторон в вертикальном положении двумя горелками. Перед сваркой трубопроводов, во избежание резких переходов, производят предварительно вытяжку труб или развальцовку патрубков.

Перед сваркой кромки зачищают до металлического блеска или травят в растворе азотной кислоты с последующей промывкой в воде.

Распределение тепла пламени регулируют так, чтобы проволока плавилась раньше и расплавленный металл покрывал бы кромки, доведенные до состояния «запотевания».

Присадочный стержень должен быть из проволоки чистой (электролитической) меди или меди, содержащей до 0,2% фосфора и до 0,15—0,30% кремния, являющихся раскислителями. Диаметр проволоки берется равным:

Проволоку диаметром более 8 мм не применяют. Для раскисления меди при сварке и удаления окислов в шлак применяют флюсы, указанные выше. Флюс № 4 с кислым фосфорнокислым натрием используют при сварке проволокой, не содержащей раскислителей — кремния, фосфора и др.

Сварку меди можно производить также с применением газообразного флюса БМ-1 (см. § 2). В этом случае применяют наконечник горелки на один номер больше, чем при сварке с порошкообразным флюсом, чтобы не снизить скорость нагрева и сварки.

В результате качество сварки получается более высоким, чем при сварке с порошкообразными флюсами.

Если от металла сварного соединения требуется повышенная прочность и пластичность, то сваренный шов проковывают: при толщине до 6 мм в холодном, а свыше — в нагретом до 500—600° С состоянии. Имеющееся утолщение шва перед проковкой срубают во избежание образования трещин во время проковки. При проковке происходит размельчение зерен и разрушение пленок закиси меди на границах зерен, что повышает прочность и пластичность металла шва. Для повышения вязкости сварного соединения металл шва и околошовной зоны подвергают термообработке нагреванием до 550—600° С с последующим быстрым охлаждением в воде.

Для газовой сварки, пайки и наплавки меди и ее сплавов (латуни, бронзы и др.) можно применять разработанный ВНИИАвтогеном способ газофлюсовой сварки, при котором порошкообразный флюс засасывается ацетиленом и подается непосредственно в пламя горелки с помощью специальной установки КГФ-2-66. Установка КГФ-2-66 выпускается промышленностью и состоит из сварочной горелки, осушителя (при сварке ацетиленом из генератора) и флюсопитателя с одним рабочим и одним запасным резервуаром для флюса. Резервуар рассчитан на 4,6 кг флюса, расход флюса 70 г/ж 3 , расход ацетилена 50—2800 дм 3 /ч, давление ацетилена — не ниже 0,1 кгс/см 2 . Давление кислорода при сварке составляет 3,5—4,5 кгс/см 2 . Установка весит 40 кг.

В результате газовой сварки меди сварной шов и соединение имеют следующие механические свойства:

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Азот. Сварка медных поверхностей в защитной среде азота

Сварка меди проводится исключительно в среде защитных газов. Одним из оптимально подходящих для этого процесса технических газов является азот. Сварка меди в защитной среде азота позволяет получать сварочный шов с высокими техническими свойствами. Это значит, что его поверхность практически не содержит посторонних примесей, полностью защищен от коррозийных и механических повреждений в ходе сварки.

Сварочные работы с медью в защитной среде азота производятся при помощи неплавящихся, например вольфрамовых, электродов. Допускается в ряде случаев применение и плавящихся электродов. Выбор их вида зависит от производственной задачи, уровня опытности сварщика и технического состава медных материалов. Азот применяется в качестве защитного, инертного по отношению к меди газа. Это означает, что азот не только надежно защищает медные свариваемые поверхности от проникновения в них окислов кислорода и посторонних примесей, но и сам не взаимодействует с этим металлом. За счет этого и достигается высокая чистота металла в районе сварочной поверхности.

В ряде случаев целесообразно применение сварочной медной проволоки для присадки. Этот прием позволяет получать идеально ровную сварочную поверхность шва. Перед применением сварочную проволоку следует качественно обработать. В частности, производиться механическая зачистка её поверхности от различного рода загрязнений. Для этого можно использовать металлические щетки и наждаки. Для улучшения качества очистки можно использовать метод травления в специальном растворе, который составляют из трех кислот, соляной, азотной и серной. После этого производиться промывка в проточной воде и сушка горячим воздухом.

Очень часто опытные сварщики, сваривая медь в азоте, используют для этого и флюсовые присадки на борной основе. При этом флюс может быть нанесен как на присадочный материал, так и заложен в прокладочную канавку.

Использование тока зависит от вида применяемого электрода. Так, при использовании неплавящегося электрода возможно использование переменного или постоянного тока с прямой полярностью. Если же сварщиком выбран плавящийся вид электрода, то рекомендуется применение постоянного тока с обратной полярностью. Выбрать правильно диаметр электродов и наплавляемого расходного материала может только сварщик. Чаще всего этот технический параметр зависит от толщины свариваемых медных поверхностей. При использовании вольфрамового электрода для сварки медных поверхностей в защитной среде азота или смеси азота с гелием, стоит с максимальной внимательностью относиться к выбору как силы тока, так и напряжения. Опытные сварщики рекомендуют в этом случае уменьшение силы тока на десять процентов. Напряжение при этом следует повысить на пятнадцать или двадцать процентов.

Для сварки в защитной среде азота возможно использование любых полуавтоматических сварочных аппаратов. Для сварки чистых медных материалов возможно использование плавящихся электродов. В то же время сварка с помощью азота таких металлов, как латунь, бронза и никелево-медные сплавы допускается применение только вольфрамовых электродов. Это связанно, прежде всего, с тем, что при варке этих металлов происходит очень интенсивное испарение составляющих элементов данных материалов. Это может привести к появлению каверн и полостей в сварочном шве и образовать поверхности по химическому составу отличающиеся от основного состава изделия. В дальнейшем эти изделия очень сложны в обработке и использовании. Они быстро подвергаются коррозионному разрушению. И ведут к значительному уменьшению срока эксплуатации.

Сварка в защитной среде азота таких материалов, как латунь и медно-никелевый сплав. Это связано с их высокой теплопроводностью. Однако стоит учитывать, что эти металлы при толщине деталей превышающих двенадцать миллиметров, требуют предварительного прогрева при температуре в сто пятьдесят градусов по Цельсию.

Для сварки меди используются и другие виды сварочных работ. В частности, медь достаточно эффективно поддается обработке при помощи ручной дуговой сварки с использованием плавящегося толстопокрытого электрода и при помощи механизированной сварки с использованием флюса на основе бора. Однако метод сварки в защитной среде азота для обработки медных сплавов на сегодняшний день является наиболее эффективным и надежным. Изделия, полученные при помощи этого метода, отличаются длительными эксплуатационными свойствами, высокими потребительскими характеристиками.

Сварка при помощи технического газа - азот сегодня может применяться практически повсеместно. Эти работы не требуют дополнительных затрат на приобретение специального оборудования. Все сварочные аппараты, газовые горелки и сварочные электроды могут применяться для сварки меди в защитной среде азота. Это делает этот метод сварки медных сплавов одним из самых распространенных и широко применяемых в различных производственных процессах. Заказать азот в настоящее время можно повсеместно. Он доставляется до места производства или хранения специализированным автотранспортом в газовых баллонах емкостью в сорок литров.

Азот. Сварочные процессы в защитной среде азота

В защитной среде азота возможно осуществление огромного количества различных сварочных операций. В частности, при помощи этого защитного технического газа возможно применение механизированного способа сварки. Для этого используется двухэлектродная схема с применением неплавящихся электродов.

Механизированная сварка в защитной среде азота позволяет производить кольцевые швы на различных полупроводниковых силовых приборах. При этом кольцевая сварки и стыковка боковых поверхностей получается идеально ровной.

Сварка при помощи азота позволяет достигать высоких результатов при работе с различными металлами. Однако есть ряд материалов, которые можно сваривать только в защитной среде азота. К таким материалам относится медь и её производные. Только при помощи азота поверхность медных деталей, надежно защищенная от образования шлаковых наростов и сильного окисления.

Азот применяется во многих сферах народного хозяйства. В частности, в металлургической промышленности с помощью азота производят защиту черных и цветных металлов в производственном процессе во время отжига. Также азот находит свое применение и в других сферах деятельности человека. Основными направлениями применения азота является производство, фармацевтика и химия.

Состояние азота при сварке

В настоящее время используется как газообразное состояние азота, так и жидкое. При этом оба эти состояния регламентируются ГОСТом. Различают технический газообразный азот и газообразный азот особой чистоты. В сварочных процессах применяется технический азот. Его классификация по ГОСТу – 9293-74.

В газообразном состоянии азот представляет собой инертный газ без цвета и запаха. Он поставляется в специальных баллонах емкостью сорок литров. При транспортировке заправленных азотом баллонов, так же как и в процессе хранения, следует соблюдать все необходимые меры предосторожности. Азот не является взрывчатым веществом, однако стоит учитывать, что в баллонах он содержится в сжатом состоянии, что может создать аварийную ситуацию при детонации и неосторожном обращении.

Для производства сварочных работ в защитной среде азота может использоваться различное сварочное оборудование. Особых требований к выбору трансформаторов, сварочных аппаратов, сварочных головок и газовых горелок нет. Также допускается использование различных видов электродов и прочих расходных материалов. Выбор подходящих для сварки в защитной среде азота технических параметров и оборудования зависит в большинстве случаев от обрабатываемых материалов и опытности сварщика.

Рекомендации по сварке с азотом

Есть ряд рекомендаций по этому вопросу, однако применение их в каждом ко6нкретном случае может быть лишь избирательно. В частности, для сварки в защитной среде азота рекомендуется в качестве источника питания применение однофазного силового трансформатора. Однако чаще всего на практике выполнение этого условия не всегда возможно. Поэтому допускается использование того трансформатора, который имеется на производственной площадке.

Очень часто в защитной среде азота производиться сварка металлов при помощи контактного плавления. Для этого метода требуется использование специальных сварочных установок. Метод контактной плавки позволяет избегать многих проблем, которые возникают при электродуговой сварке. В частности поверхность сварочного шва при этом методе полностью защищена от образования коррозийных процессов и зашлакованости. Практически не образуются скрытые полости и вздутия металла.

Сварка контактным плавлением в защитной среде азота может производиться как при помощи постоянного, так и переменного тока. Чаще всего применяет ток силой от ста до пятисот ампер. Электроды при этом методе сварки могут применяться только неплавящиеся.

Сварка при помощи технического газа азота позволяет добиваться прекрасных защитных свойств в области сварочной ванны. При этом поверхность сварочного шва всегда остается чистой и ровной. Азот предполагает полную защиту от окисления. Поэтому его применение необходимо во всех случаях сварочных операций по обработке таких металлов и материалов, которые отличаются низколегированостью и наизкоуглеродистостью своей структуры. Такие металлы очень быстро подвергаются окислению и последующей коррозии. Сварка таких материалов без применения азота в качестве защитной среды приводит к тому, что в процессе эксплуатации полученного изделия или конструкции очень быстро происходит деформация сварочных швов и выход из строя всего изделия.

Технический газ азот сегодня можно приобрести практически повсеместно. Однако стоит отдавать предпочтение тем поставщикам, которые гарантируют высокий уровень качества технического газа. От чистоты поставляемого вам азота и его концентрированности зависит качество производимых сварочных операций.

Сварка в среде защитных газов меди и ее сплавов

Сварка в среде защитных газов меди и ее сплавов производится неплавящимся и плавящимся электродами. Неплавящимся вольфрамовым электродом сваривают в аргоне без предварительного подогрева медь толщиной до 4-6 мм, в гелии и азоте толщиной до 6-8 мм. Плавящимся электродом можно сваривать без подогрева металл большей толщины: в аргоне до 6-8 мм, в гелии и азоте до 10-12 мм. Необходимость применения предварительного, а при больших толщинах и сопутствующего подогрева серьезное затруднение при сварке меди в среде защитных газов. Гелий и азот обеспечивают более высокий по сравнению с аргоном КПД процесса сварки, поэтому они заслуживают предпочтения. Однако аргон, являясь наиболее универсальным защитным газом, широко применяется и для меди (первый и второй сорта по ГОСТ 10157—73). Целесообразно использовать газовые смеси (например, следующего объемного содержания: 70-80 % Аr, 20-30% N2) для экономии аргона и увеличения производительности сварочных работ.

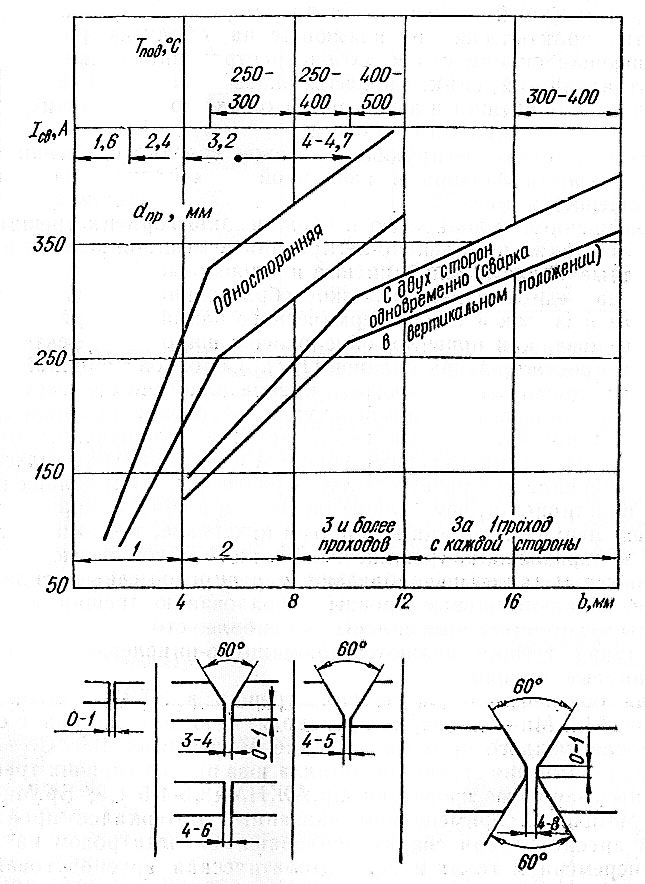

Сварку вольфрамовым электродом ведут на постоянном токе прямой полярности. Медь толщиной до 5-6 мм можно сваривать без разделки кромок. Для металла больших толщин применяется V или X образная разделка с углом раскрытия 60-70°.

Техника сварки в разных защитных средах различается в основном необходимостью поддержания разных по длине дуг. Для аргона и гелия длина дуги должна быть как можно меньше (обычно около 3 мм). Значительно длиннее дуга в азоте (около 12 мм). Поэтому в зависимости от среды, в которой выполняется сварка меди, резко различаются и статические характеристики дуг зависимость напряжения дуги от величины сварочного тока. При данном сварочном токе напряжение дуги, а следовательно, ее мощность и тепловложение самые высокие в азоте (в 3-4 раза больше, чем в аргоне). В гелии эти показатели примерно в 2 раза выше, чем в аргоне.

Сварка в среде аргона обычно ведется справа налево при наклоне электрода по отношению к изделию углом вперед на 80-90°; угол наклона присадочной проволоки 10-15°, вылет неплавящегося электрода 5-7 мм. При сварке в среде азота применяются пониженные по сравнению с аргоном сварочные токи. Сварка меди неплавящимся электродом выполняется с использованием присадочного металла из раскисленной меди, медно-никелевого сплава МНЖКТ5-1-0,2-0,2, бронзы Бр.КМц3-1, Бр.ОЦ4-3, а также специальных сплавов, содержащих эффективные раскислители РЗМ. Оптимальные параметры режимов предварительного подогрева и сварки меди неплавящимся электродом выбирают исходя из номограммы.

Распространенная технология аргонодуговой сварки меди с применением присадочных проволок МНЖКТ5-1-0,2-0,2 и Бр.КМц3-1, которые позволяют получать швы удовлетворительного качества, в ряде случаев не обеспечивают теплофизических свойств металла шва и эксплуатационной надежности сварных соединений. Для сварки изделий электротехнической промышленности создана присадочная проволока марки Св.МЛ0,2. Электрическая проводимость швов составляет 80-95% электрической проводимости основного металла. Наилучшие свойства при сварке кислородсодержащей меди обеспечиваются при использовании в качестве защитной среды гелия. Угол загиба сварных соединений составляет 180°; σв =190÷210 МПа.

Таблица 1. Ориентировочные режимы сварки меди в среде аргона неплавящимся электродом.

Число проходов (кроме подвароч-ного)

Расход аргона, л/мин

1-й проход 200-350

2-й проход 200-350

3-й проход 200-400

Подварочный шов 250-350

1-й проход 250-350

2-й проход 250-400

3-й проход 300-450

4-й проход 300—450

1-й и 2-й проходы 250-400

3-й и 4-й проходы 250-450

5-й и 6-й проходы 300-550

3-й и 4-й проходы 300-450

* Без разделки кромок,

** V-образная разделка кромок, α = 70-90°,

*** Х-образная разделка кромок, α = 70-90°.

Таблица 2. Ориентировочные режимы сварки тонколистовой меди в среде азота неплавящимся электродом.

Диаметр выходного сопла горелки, мм

Наиболее часто встречающиеся дефекты сварных швов на меди пористость и горячие трещины. Образование трещин в процессе кристаллизации сварных швов связано с наличием остаточных примесей в основном металле, таких, как висмут, кислород, свинец, сера, селен, теллур, фосфор.

По характеру влияния на образование трещин примеси могут быть разделены на три группы.

1. Примеси, повышающие склонность к образованию и распространению трещин при сварке висмут, теллур, селен, фосфор, свинец. Указанные примеси, кроме фосфора, оказывают вредное влияние на свариваемость меди при их концентрациях в тысячных и десятитысячных долях процента. Влияние фосфора проявляется при его содержании в меди более 0,01%. Наибольшее влияние оказывают висмут и теллур. Свинец начинает существенно влиять только при больших скоростях сварки (более 14 м/ч), а пои введении его в медь, раскисленную фосфором, даже уменьшает склонность к образованию и распространению трещин.

2. Примеси, оказывающие в зависимости от концентрации переменное влияние на образование и распространение трещин. При малых концентрациях (до 0,01 %) они увеличивают склонность к образованию и распространению трещин, а при больших уменьшают ее. Такими примесями являются кислород, сера, кадмий.

3. Примесь, практически не влияющая на образование трещин, мышьяк. По характеру влияния на образование кристаллизационных трещин легирующие добавки (при содержании их до 0,6%) можно разделить на следующие группы: элементы, уменьшающие склонность швов к образованию и распространению трещин, хром, ниобий, иттрий, в меньшей степени титан, марганец, ванадий, кремний; элементы, практически не влияющие на образование трещин, но уменьшающие склонность к их распространению, железо, никель, кобальт, алюминии, цинк; элементы, оказывающие переменное влияние на образование трещин в зависимости от их концентрации и скорости сварки, бор, цирконий, магний.

Рис. 1. Рекомендуемые режимы подогрева и сварки, формы разделок меди для ручной сварки неплавящимся электродом.

Такое действие легирующих добавок связано с влиянием их на характер кристаллизации и различной раскисляющей способностью по отношению к меди.

Повышенной склонностью к образованию горячих трещин характеризуются также комплексно-легированные медно-никелевые и марганцево-медные сплавы, алюминиевые и оловянные бронзы. При сварке сплавов на медной основе возможно образование горячих трещин как в металле шва, так и в зоне термического влияния. Горячие трещины в металле шва, как правило, обусловлены широким эффективным интервалом кристаллизации сплавов. Основной причиной образования таких трещин можно считать низкие пластические свойства этих сплавов при повышенных температурах, обусловленные наличием провала пластичности, который наблюдается в большинстве сплавов на медной основе. Температурные границы и минимальная пластичность в этом интервале для разных сплавов различны. Чем больше интервал потери пластичности, чем больше он смещен в область низких температур и чем меньше пластичность в этом интервале, тем выше склонность сплава к образованию трещин. Наибольшей склонностью к горячим трещинам в металле шва обладают марганцево-медные сплавы, наименьшей алюминиевые бронзы. Образованию трещин в ЗТВ подвержены медно-никелевые сплавы, а наиболее стойкими против образования таких трещин являются алюминиево-никелевые и марганцево-алюминиевые бронзы.

Для обеспечения отсутствия трещин в ЗТВ сплавов системы Сu-Ni-Аl и Мn-Сu сварку производят узкими валиками с охлаждением после каждого прохода до температуры ниже 100° С.

Таблица 3. Механические свойства медных сплавов и их сварных соединений.

Медно-никелевый сплавы с 5-6% Ni

Медно-никелевые сплавы с 40% Ni

Высокую производительность сварочных работ обеспечивают новые эффективные способы и приемы сварки. К ним относится ручная гелиеводуговая сварка меди на форсированных режимах (Iсв =700÷900 А; Uд =25÷30 В), которая позволяет успешно решать вопрос изготовления и ремонта медных конструкций. Резко повышает производительность работ двухдуговая сварка неплавящимся электродом.

Таблица 4. Ориентировочные режимы сварки меди плавящимся электродом.

Диаметр электродной проволоки из Бр.КМц3-1, мм

Сварочный ток, А

Скорость сварки, м/ч

Скорость подачи электродной проволоки, м/ч

Расход газа, л/мин

Температура предварительного подогрева, °С

Примечание. b =1 мм.

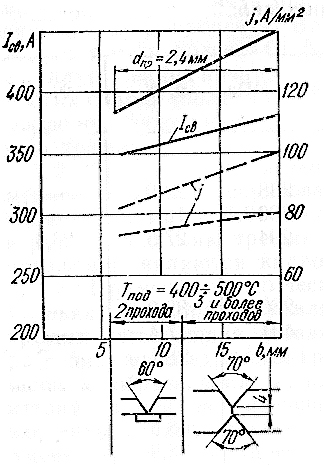

Рис. 2. Рекомендуемые режимы сварки меди плавящимся электродом.

Сварку меди плавящимся электродом в среде защитных газов ведут на постоянном токе обратной полярности. Она применяется для меди толщиной не менее 6-8 мм. Рекомендуются V и Х-образные разделки. Производительность сварки меди плавящимся электродом примерно в 2-3 раза выше, чем при сварке неплавящимся электродом. Однако при плавящемся электроде сложно обеспечить стабильность процесса и получить беспористые швы. Так, при плотности сварочного тока выше 300 А/мм2 в аргоне и 110 А/мм2 в азоте образуется пористый шов. Для каждых защитной среды и режима сварки выбирают оптимальный диаметр проволоки. Лучшие свойства металла шва при сварке меди плавящимся электродом в среде инертных газов обеспечивает применение проволоки, легированной 0,22% Mg, 0,22% Li, 0,2% Cr. Она обладает лучшими сварочно-технологическими свойствами по сравнению с зарубежными и отечественными проволоками, предназначенными для сварки меди в среде инертных газов, в частности имеет более высокую стойкость к образованию пор и трещин, обеспечивает стабильное горение дуги и струйный перенос электродного металла, более высокую электрическую проводимость швов. При сварке меди плавящимся электродом в среде азота на пористость швов влияют легирующие элементы в металле проволоки. Положительное влияние при этом оказывают такие элементы, которые активно образуют нитриды и в которых азот малорастворим. Как показывает опыт, при сварке меди в среде азота наблюдается повышенное разбрызгивание электродного металла. Существенно улучшает перенос и уменьшает разбрызгивание легирование проволоки литием и магнием. Длина дуги при сварке меди плавящимся электродом является одной из важнейших характеристик процесса, так как от нее зависят не только потери электродного металла, насыщение его водородом и окисление, но и эффективный КПД дуги. При сварке меди током прямой полярности длина дуги зависит как от состава защитного газа, так и от состава электродной проволоки. Удовлетворительное формирование швов при сварке проволоками различного химического состава можно получить при длине дуги 4-5 мм.

При сварке меди плавящимся электродом наилучшие результаты достигаются в условиях струйного переноса электродного металла на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов.

Наилучшие результаты при сварке плавящимся электродом получают при струйном переносе электродного металла, наблюдающемся при сварке на токе обратной полярности в аргоне, а также на токе прямой полярности как в инертных, так и в активных газах при использовании электродов с поверхностно-активирующими покрытиями. Сварку неплавящимся электродом применяют для листовой латуни малых толщин (до 3-4 мм). При сварке латуни плавящимся электродом используют бронзу, легированную алюминием с добавкой фосфора, а также Бр.КМц3-1. Режимы сварки латуни практически те же, что и при сварке меди. Предварительный подогрев необходим лишь при сварке листов толщиной более 12 мм.

Высокие механические свойства соединений из бронзы получают при сварке в среде инертных газов. Так, на алюминиевой бронзе этот способ позволяет получать наиболее прочные и пластичные соединения по сравнению с другими способами сварки. В качестве защитного газа используют аргон и гелий. Применение гелия обеспечивает сварку бронз без предварительного подогрева длинной дугой при напряжении, на 25% большем, чем при сварке в среде аргона. При ручной сварке тонколистовых бронз (b =1÷2 мм) неплавящимся электродом в среде аргона Iсв=100÷140 А; при автоматической сварке Iсв=190÷220A; υCB=30÷35 м/ч. Сварку алюминиевой бронзы плавящимся электродом выполняют проволокой из бронзы диаметром 1,6 мм при Iса = 325 A; υЭ = 390 м/ч; Uд=27÷29В и расходе аргона 17-23 л/мин.

Наиболее высокие механические свойства соединений достигаются при сварке раскисленной меди с применением такого же присадочного металла (σВ =211,9МПа; α=180°). При сварке нераскисленной меди пластичность швов снижается.

Механические свойства сварных соединений из латуней практически такие же, как и основного металла.

Таблица 5. Механические свойства сварных соединений из латуней, выполненных в среде аргона

Азотно-дуговая сварка нержавейки и меди

Основные данные по абсорбции азота и влиянию его на свойства нержавеющих сталей сводятся вкратце к следующему.

1. Азот соединяется с рядом элементов. В меньшей степени он абсорбируется железом и в большей степени хромом, марганцем, кремнием и алюминием. Обязательным условием абсорбции азота металлом является наличие одноатомного азота.

2. Разные сплавы в соответствии с концентрацией легирующих элементов в различной степени абсорбируют азот, действие которого также находится в зависимости от концентрации легирующих элементов в сплаве.

В сплавах с содержанием хрома до 18% и никеля до 8% азот измельчает литую структуру и не ухудшает свойств сплава. В сплавах с содержанием хрома 25% и никеля 12%, содержащих азот в количестве 0,25% при медленном охлаждении выделяется пластинчатая нитридная или карбонитридная составляющая. Твердость такой стали после наклепа и последующего нагрева повышается.

3. Введение в сталь одновременно азота и титана устраняет стабилизирующее действие этих элементов. Сталь приобретает склонность к межкристаллитной коррозии.

4. С ниобием азот образует нитрид значительно менее прочный, чем нитрид титана.

5. Нитрид вольфрама получается при воздействии азота (повидимому, атомарного) на металлический вольфрам при высокой температуре (2500°К).

ЭЛЕКТРОДЫ И ПИТАНИЕ ДУГИ

Соединения вольфрама с азотом (нитрид WN2 и дивольфрам-нитрид W2N2) характеризуются малой стойкостью. Образуясь при высокой температуре, эти соединения вскоре распадаются вновь. Вследствие этого при горении дуги в среде азота вольфрамовый электрод плавится Плавление вольфрамового электрода приводит к относительно большому расходу электрода и насыщению наплавленного металла шва вольфрамом. Это вынудило применить вместо вольфрамового электрода другой тугоплавкий электрод - угольный.

Сварка угольным электродом в атмосфере азота при использовании нормального напряжения холостого хода практически невозможна. При повышении напряжения холостого хода до 120 в сварку можно выполнять, но расход угольного электрода при этом в 10 раз больше, чем при питании дуги постоянным током прямой полярности, и металл шва науглероживается во много раз больше.

Сварка угольным электродом в среде азота при постоянном токе прямой полярности с использовании специальной горелки (фиг. 271) протекает вполне удовлетворительно. Дуга спокойна и горит устойчиво в том случае, если содержание кислорода в азоте не превышает 0,6%. При более высоком содержании кислорода дуга горит неустойчиво.

При использовании угольных электродов наблюдается лишь небольшое повышение содержания углерода в металле швов при сварке стали 12Х18Н10Т и ХН78Т. Для стали 12Х18Н10Т повышение это составляет в среднем 0,03%, а наибольшее может достигать 0,04%; в стали ХН78Т содержание углерода повышается на 0,01-0,02%.

Для сварки конец угольного электрода нужно затачивать, как карандаш. Расход угольного электрода растет с увеличением мощности дуги.

ВЛИЯНИЕ АЗОТА НА СТАЛЬ

При многослойной наплавке стали 12Х18Н10Т в атмосфере азота содержание последнего достигает 0,321%, что превышает в 3,6 раза содержание азота в проволоке 12Х18Н10Т.

При многослойной наплавке сталей 12Х18Н10Т, 25-20 и Нимоник в атмосфере, состоящей из смеси аргона с азотом, с увеличением содержания азота в защитной атмосфере увеличивается концентрация азота в металле наплавки. Эта зависимость проявляется более резко при наплавке стали ЯП и 25-20 и менее резко — при наплавке стали Нимоник. Увеличение концентрации азота заметно сказывается на механических свойствах металла наплавки лишь в стали 25-20.

Пластичность сварных соединений стали 12Х18Н10Т, выраженная глубиной продавливания, по сравнению с основным металлом ниже на 7% при сварке в среде технического аргона и на 11% при сварке в среде азота.

Между этими крайними значениями при различном отношении содержания азота к аргону глубина продавливания меняется линейно.

Пластичность сварного соединения стали 12Х18Н10Т, выполненного азотно-дуговой сваркой, выше пластичности сварного соединения, выполненного обычной дуговой электросваркой плавящимся электродом, и значительно выше пластичности сварного соединения, выполненного кислородно-ацетиленовой сваркой. Соединение, выполненное азотно-дуговой сваркой, незначительно уступает в отношении пластичности соединениям, выполненным атомно-водородной и аргоно-дуговой сваркой.

После кипячения сварных соединений в растворе медного купороса стали 12Х18Н10Т разница в глубине продавливания между сварными образцами и основным металлом составляет 25% для образцов, сваренных в среде азота, и 11 % для образцов, сваренных в среде технического аргона, при линейном изменении глубины продавливания между этими крайними значениями.

Концентрация азота в металле шва зависит не только от состава защитной газовой смеси, но и от размеров ванны расплавленного металла. В металле однопроходного шва на тонкой стали 12Х18Н10Т содержание азота увеличивается от 0,087 до 0,22%, что составляет увеличение концентрации в 1,4—2,4 раза по сравнению с увеличением в 3,6 раза в многослойной наплавке (см. выше).

Увеличение концентрации азота при многослойной наплавке, а также при однопроходной сварке стали 12Х18Н10Т почти не влияет на механические свойства наплавленного металла.

По сравнению с основным наплавленный металл обладает:

а) коэффициентом относительного сужения на 40% ниже при сварке в среде аргона и на 47% ниже при сварке в среде азота;

б) пределом текучести на 26,5% выше при сварке в среде аргона или азота;

в) одинаковыми пределами прочности при сварке в среде аргона и при сварке в среде азота; примерно такое же влияние на механические свойства металла шва оказывает содержание азота при сварке Нимоника.

Напротив, механические свойства металла наплавки стали 25-20 значительно изменяются в зависимости от состава газовой защитной среды. По сравнению с основным металлом 25-20 наплавленный металл обнаруживает:

а) снижение предела прочности на 44,5% при сварке в среде аргона и повышение на 12,5% при сварке в среде азота;

б) повышение предела текучести на 26,5% при сварке в среде аргона и повышение на 77% при сварке в среде азота;

в) снижение коэффициента относительного сужения на 73% при сварке в среде аргона и на 80% при сварке в среде азота. Структуры наплавок стали 25-20, выполненных в защитной атмосфере чистого аргона и азота, резко различаются.

РЕЖИМЫ СВАРКИ

Область рекомендуемых режимов лежит в пределах сварочного тока 40-100а. Режимы ручной сварки стали 12Х18Н10Т встык с подачей присадочной проволоки в процессе сварки представлены на фиг. 272; режимы механизированной сварки стали 12Х18Н10Т толщиной от 1,0 до 1,5 мм с наложенной присадкой проволоки 12Х18Н10Т показаны на фиг. 273 и режимы механизированной сварки стали 12Х18Н10Т толщиной 1,5 мм встык без присадки - на фиг. 274.

При сварке Нимоника необходимо применять стальные подкладки с канавкой под швом, обязательна тщательная очистка азота от примесей влаги и кислорода, которую рекомендуется производить с помощью очистительной установки. Очистку азота рационально производить также при сварке стали 12Х18Н10Т.

В области рекомендуемых режимов расход азота должен составлять 6-7 л/мин. При необходимости можно производить трехкратную повторную сварку одного и того же шва без удаления ранее наплавленного металла. Каждую повторную сварку нужно производить при увеличении силы тока на 15-20 а.

В швах с трехкратной сваркой нет пор, а механические свойства металла шва мало отличаются от свойств металла однопроходного шва.

СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

Макроструктура наплавленного металла шва, сваренного на стали 12Х18Н10Т в среде азота, отличается от макроструктуры наплавленного металла шва, сваренного в среде аргона, резко выраженной ориентацией дендритов.

Макроструктура различных зон соединения из стали 12Х18Н10Т, сваренного в атмосфере азота, не отличается от макроструктуры соответствующих зон соединения, сваренного в среде аргона.

Макро- и микроструктура наплавленного металла шва на Нимонике, сваренного в среде азота и аргона, одинаковы. Ширина зон теплового влияния в обоих случаях практически одинакова.

Сварные соединения из стали 12Х18Н10Т, сваренные в атмосфере азота, в состоянии после сварки не подвержены межкристаллитной коррозии. Сварные соединения, выполненные азотно-дуговой свгркой, после термообработки в опасном интервале температур и кипячения в растворе медного купороса в течение 48 час. подобно образцам, выполненным кислородно-ацетиленовой сваркой, подвержены межкристаллитной коррозии.

Практика эксплуатации сварных изделий, выполненных кислородно-ацетиленовой сваркой и работающих в опасном интервале температур, показывает, что антикоррозионная стойкость этих изделий удовлетворительна, хотя при кипячении в растворе медного купороса сварные соединения, выполненные кислородно-ацетиленовой сваркой, разрушаются.

Поэтому в отношении устойчивости против коррозии сварные соединения, выполненные азотно-дуговой сваркой, равноценны соединениям, выполненным кислородно-ацетиленовой сваркой, и могут быть допущены на изделиях, работащих при повышенных температурах, но не подвергающихся при этом действию агрессивных сред. В тех же случаях, когда сварные соединения, выполненные азотно-дуговой сваркой, не подвергаются эксплуатации при повышенных температурах, они могут работать при действии среды, подобной раствору медного купороса.

Жаростойкость сварных соединений стали Нимоник при температуре 1000-1100° не намного ниже жаростойкости основного металла.

Данные механических испытаний всех видов показывают, что сварные соединения, выполненные азотно-дуговой сваркой, практически не уступают сварным соединениям, выполненным аргоно-дуговой сваркой.

Сопротивление ударному разрыву сварных соединений из стали Я1T, подвергшихся после сварки нагреву с выдержкой в опасном интервале температур, не ниже сопротивления ударному разрыву сварных соединений из стали 12Х18Н10Т непосредственно после сварки.

Пределы выносливости образцов из стали 12Х18Н10Т, сваренных в среде аргона и азота, различаются лишь на 2 кг/мм 2 , и относительно предела выносливости образцов из основного металла составляют: первые 72,5%, вторые 64,5%. Пределы выносливости: образцов из Нимоника, сваренных в среде аргона и азота, различаются меньше, чем на 1 кг/мм 2 л относительно предела выносливости образцов из основного металла Нимоника составляют: первые 89%, вторые 92,5%.

АЗОТНО-ДУГОВАЯ СВАРКА МЕДИ

Возможность использовать азот для защиты дуги при сварке меди основывается на том, что азот практически не образует с медью химических соединений или твердых растворов, ведущих к изменению свойств меди.

При использовании электрододержателей ВНИИАвтогена было-установлено, что расход азота практически определяется давлением и не зависит от переменных размерных величин электрододержателей.

Азотно-дуговую сварку меди рекомендуется производить на постоянном токе прямой полярности, в качестве электродов применять торированные вольфрамовые прутки.

При одинаковых диаметрах вольфрамового электрода и сопла горелки давление азота должно быть выше давления аргона при аргоно-дуговой сварке примерно в полтора раза. Без применения раскислителей при азотно-дуговой, как и при аргоно-дуговой сварке, добиться высокого качества сварных соединений меди не удалось. Поэтому при азотно-дуговой сварке они применяли раскислители в виде смесей из древесного угля, феррофосфора, алюминиевого порошка, ферросилиция и ферромарганца. Механические свойства сварных соединений меди, выполненных азотно-дуговой и аргоно-дуговой сваркой с раскислителями при условиях, приведенных в табл. 128, даны в табл. 129.

Полученные данные показывают весьма близкие средние показатели механических свойств соединений меди, выполненных обоими способами сварки.

Микроструктура металла швов также не обнаруживает заметных различий в зависимости от рода защитного газа (азота или аргона).

Для сварки многослойных швов без раскислителей рекомендуется следующая техника:

а) первый слой должен быть большого сечения и выполняться правой сваркой;

б) последующие слои и подварка выполняются левой сваркой.

Для сварки листов толщиной до 5 мм наилучшей присадкой является медная проволока с содержанием 0,1% Ti. Для более-толстых листов рекомендуется медная проволока с содержанием 0,2% Ti и 0,1% А1.

Для азотно-дуговой сварки мышьяковистой меди угольным электродом рекомендуется медная проволока, содержащая 3% Si и 1 % Мn.

Читайте также: