Сварка наплавка и пайка

Обновлено: 15.05.2024

Электрошлаковая сварка и наплавка. Отличительной особенностью электрошлаковой сварки является то, что электродный и свариваемые материалы расплавляются за счет тепла, выделяющегося при прохождении электрического тока через электропроводящий расплавленный шлак, окружающий свариваемые детали.

Электронно-лучевая сварка. Источником энергии при электронно-лучевой сварке служит направленный концентрированный пучок электронов, получаемых в электронной пушке установки для электронно-лучевой сварки и движущихся в электрическом поле с большой скоростью в заданном направлении от катода (источника электронов) к аноду (заготовке).

Лазерная сварка и наплавка. Лазерная сварка, как и электронно-лучевая, относится к методам сварки плавлением высококонцентрированными источниками энергии

Лазерный луч может быть сфокусирован в пятно от десятых долей миллиметра до нескольких микрометров, что позволяет управлять плотностью передаваемой лучом энергии. Благодаря концентрации луча на небольшой площади нагреваемой поверхности может обеспечиваться плотность энергии до 10 17 Вт/см 2 . При такой плотности энергии луч может расплавлять любые материалы, применяемые для сварки и наплавки в виде проволоки, шнуров, лент и порошков, так как для осуществления процесса сварки достаточна плотность энергии лазерного излучения в зоне обработки порядка 10 5 . 10 7 Вт/см2 при длительности воздействия 10 -3 —10 -2 с. Лазерный луч не только поглощается нагреваемой поверхностью, но и отражается от нее, что снижает КПД лазерной установки. Для уменьшения потерь энергии следует искусственно повышать поглощающую способность нагреваемой поверхности, применяя специальные покрытия.

В установках для лазерной сварки и наплавки применяются твердотельные лазеры (с твердым, обычно рубиновым рабочим телом) и газовые лазеры (с газообразным рабочим телом, обычно в виде смеси углекислого газа, азота и гелия). Последние обладают более высокой мощностью (5—10 кВт и более) и эффективны при сварке заготовок большой толщины. Твердотельные лазеры предпочтительнее при наплавке и небольшой толщине сварки, так как позволяют производить ее с большей скоростью по сравнению с газовыми лазерами той же мощности. Это преимущество обусловлено тем, что металлы более эффективно поглощают излучение с меньшей длиной волны, создаваемое твердотельными лазерами.

Преимуществами лазерной сварки по сравнению с дуговой и газовой являются:

— высокое качество сварного соединения благодаря формированию узкого сварного шва, основанного на межатомном взаимодействии свариваемых материалов, что в ряде случаев позволяет исключить его последующую обработку;

— высокое качество сварки при изготовлении и восстановлении деталей, состоящих из разных материалов (например, из легированных и углеродистых сталей);

— высокая скорость сварки (до 500 м/ч);

— практически отсутствие деформаций сваренных изделий благодаря узкому шву и малой зоне термического влияния.

Для восстановления целостности и соединения между собой некоторых типов деталей (тонкостенных, не допускающих нагревания до высокой температуры, как при сварке, и др.) применяется пайка. Этим способом ремонтируют радиаторы, топливные и масляные баки, трубопроводы, электропроводку и др. изделия.

Пайка — это процесс, при котором неразъемное соединение изделий образуется путем расплавления в месте соединения присадочного материала-припоя и его диффузии в металл соединяемых деталей. Температура плавления припоя ниже, чем металла деталей.

Материалы для пайки. Припой должен обладать хорошей смачивающей способностью по отношению к спаиваемым металлам, обеспечивать необходимые механическую прочность, коррозионную стойкость, электропроводность соединения. По возможности он должен не содержать дефицитных материалов, быть технологичным в изготовлении и применении.

При выборе типа припоя (низкотемпературный или высокотемпературный) учитываются материал и допускаемая температура нагрева соединяемых деталей, температура, при которой они эксплуатируются, а также требования к прочности, коррозионной стойкости и др. свойствам паяного соединения. Различают мягкие и твердые припои.

Мягкие припои являются низкотемпературными и применяются, когда к соединению деталей не предъявляются повышенные требования по прочности. Из них более распространены оловянисто-свинцовистые припои, представляющие собой сплав олова и свинца в определенных пропорциях. Они обозначаются сочетанием букв ПОС и числом, которое отражает процентное содержание олова.

Твердые припои относятся к высокотемпературным и применяются в тех случаях, когда детали работают при температуре более 800 °С, а также при повышенных требованиях к прочности паяного соединения. При ремонте машин в основном применяют медно-цинковые твердые припои марок ПМЦ-36, ПМЦ-48, ПМЦ-54, ПОК-62 и др.

Технология пайки. Процесс соединения пайкой включает следующие операции: подготовку детали, пайку и обработку после пайки.

Подготовка детали к пайке включает: очистку кромок деталей от всех видов загрязнений и окислов; нагревание детали до температуры пайки; покрытие флюсом соединяемых поверхностей; закрепление детали (деталей) в специальном приспособлении и установку с его помощью требуемого зазора между соединяемыми поверхностями

Для нагревания деталей и расплавления припоя служат различные типы паяльников — с нагревом от электроспирали, газовой горелки и др. При паянии мягкими припоями применяют также погружение детали в расплав припоя (волновая пайка).

При пайке медно-цинковыми припоями сначала на место пайки наносят флюс в виде порошка или пасты. Затем на деталь укладывают припой в виде изогнутых по форме запаиваемого стыка пластинки или проволоки.

Для расплавления высокотемпературного припоя в зону пайки требуется передать значительное количество тепла, что трудно осуществить обычным паяльником. Поэтому при паянии такими припоями применяют более интенсивные источники нагрева — газопламенный, токи высокой частоты, электроконтактный нагрев по типу контактной сварки и др.

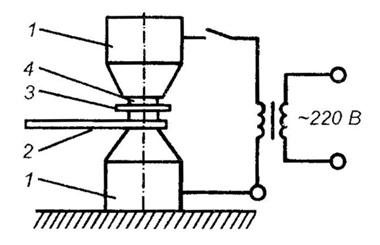

Для электроконтактной пайки можно применять точечные стыковые и роликовые электроконтактные сварочные машины. Нагрев деталей производят газопламенным (сварочной горелкой), электрическим контактным (см. рис. 4.47) или бесконтактным (токами высокой частоты) и другими методами. После паяния деталь медленно охлаждают, очищают от остатков припоя и флюса и промывают водой.

Рис. 4.47. Схема пайки электросопротивлением: 1 — медные электроды; 2 — изделие; 3 — припой; 4 — напаиваемый контакт

Особенности паяния алюминиевых изделий. Пайка алюминия представляет определенные технологические трудности, так как образующаяся при нагревании детали и расплавлении припоя окисная пленка оседает вниз и препятствует процессу пайки. Применение флюсов в данном случае неэффективно, так как при невысокой температуре флюс не взаимодействует с окислами и не растворяет их. Поэтому для удаления окисной пленки применяют специальные паяльники, обеспечивающие ее механическое разрушение, например, с абразивным сердечником или ультразвуковые. У паяльников первого типа сердечник выполнен из абразивного материала, что позволяет разрушать окисную пленку, воздействуя на нее сердечником.

1.2. Сварка, наплавка, пайка, электрогазорезка металлов

Процессы сварки, наплавки и тепловой резки металлов сопровождаются выделением сварочного аэрозоля и газов, количество которых пропорционально расходу сварочных материалов (электродов, сварочной проволоки, припоя и т. п.), а при контактной электросварке – номинальной мощности применяемого оборудования .

Сварочный аэрозоль и аэрозоль, выделяющийся при газовой резке, преимущественно состоят из оксидов свариваемых (разрезаемых) металлов или компонентов сплавов (железа, марганца, хрома, титана, алюминия и т. д.).

Применение тепла от сжигания горючих газов (ацетилена, пропан-бутановой смеси и т. п.) для нагрева деталей ведет к выделению оксидов азота и углерода в количестве, зависящем от вида процесса нагрева и расхода горючего газа.

При сварке, наплавке, пайке, электрогазорезке металлов расчёты проводятся по следующим показателям:

1. Максимальное разовое выделение (г/с) загрязняющего вещества (компонентов сварочного аэрозоля и сопутствующих газов) от m одновременно работающих сварочных постов (машин электроконтактной сварки).

2. Максимальное разовое выделение (г/с) загрязняющего вещества (продуктов горения) от т одновременно работающих горелок при сварке, наплавке, пайке или газорезке металлов.

3. Максимальное разовое выделение (г/с) загрязняющего вещества (компонентов аэрозоля и сопутствующих газов) от тп одновременно работающих газовых резаков.

4. Пересчет справочных значений удельных выделений ЗВ от газового резака.

5. Валовое выделение (т/год) загрязняющего вещества от т сварочных постов.

6. Валовое выделение (т/год) загрязняющего вещества от т станков.

Пример 3 . На участке ремонта в наиболее загруженные часы рабочей смены двое рабочих проводят газовую резку листов углеродистой стали. При этом первый режет листы толщиной 5 мм (длина реза 5 м за 10 мин), а второй – листы толщиной 10 мм (длина реза 7 м за 15 мин).

Определить: максимальные разовые выделения загрязняющих веществ (ЗВ) в воздух участка во время их совместной (одновременной) работы.

Величины удельного выделения ЗВ (г/пог. м) при газовой резке углеродистой стали составляют:

Находим максимальные разовые выделения (г/с) ЗВ от газовой резки листов, выполняемой:

0,04 0,0083 0,00033,

2,21 0,0083 0,01834,

1,5 0,0083 0,01250,

1,18 0,0083 0,00979;

0,06 0,0078 0,000468,

4,44 0,0078 0,03463,

2,18 0,0078 0,01700,

2,2 0,0078 0,01716.

Тогда максимальные разовые выделения (г/с) ЗВ в воздух участка вычислим следующим образом:

G Mn уч G Mn ` G Mn `` 0,00033 0,000468 0,000798,

G FeOx уч G FeOx ` G FeOx `` 0,01834 0,03463 0,05297,

G CO уч G CO ` G CO `` 0,01250 0,01700 0,02950,

G NO уч 2 G NO ` 2 G NO `` 2 0,00979 0,01716 0,02965.

Ответ: максимальные разовые выделения загрязняющих веществ в воздух участка во время совместной работы составят:

G Mn = 0,0008 г/с; G FeOx = 0,053 г/с; G CO = 0,030 г/с; G NO2 = 0,030 г/с.

Пример 4. В цехе ведется ручная дуговая сварка стальных изделий штучными электродами К-5А. Расход электродов составляет 4 кг за смену. Среднее время работы сварочного поста за смену – 3 часа, за год – 840 часов.

1. максимальные разовые выделения загрязняющих веществ;

2. валовое выделение сварочного аэрозоля.

Величины удельного выделения ЗВ (г/кг расходуемых электродов) при ручной дуговой сварке штучными электродами заданной марки составляют:

Сварочный аэрозоль, в том числе

Фториды, в пересчете

Находим максимальные разовые выделения (г/с) ЗВ от сварочного поста:

g 0 0,00037 1,11 0,00037 0,000334;

18,54 0,00037 0,006860;

1,5 0,00037 0,000555;

1,18 0,00037 0,000437.

Максимальное разовое выделение (г/с) сварочного аэрозоля вычислим как сумму

G св.аэр= G Mn + G FeOx + G F = 0 , 000334 + 0 , 006860 + 0 , 000555 = 0 , 007749,

а его валовое выделение (т/год) определим как

M св . аэр g св * . аэр Р 10 6 g Mn * g FeOx *

1,11 18,54 4,45 4 840 10 6 0,026992.

Ответ: 1. Максимальное разовое выделение сварочного аэрозоля составит G св.аэр = 0,008 г/с. 2. Валовое выделение сварочного аэрозоля составит М св.аэр = 0,027 т/год.

Пример 5. На сварочном посту машиной МПТ-75 (мощность 75 кВт) проводят точечную контактную электросварку углеродистой стали. Машина работает 5 часов в день, 24 дня в течение 1 месяца, 11 месяцев в год.

1. максимальные разовые выделения ЗВ;

2. валовое выделение ЗВ.

Величины удельного выделения ЗВ при точечной контактной электросварке стали составляют:

• для марганца и его соединений – 0,075 г/ч на 75 кВт номинальной мощности машины;

• для оксида железа – 2,425 г/ч на 50 кВт номинальной мощности машины.

Находим максимальные разовые выделения (г/с) ЗВ:

Находим валовые выделения (т/год) ЗВ:

0,075 75 5 24 11 10 6

2,425 75 5 24 11 10 6

Ответ: 1. Максимальное разовое выделение при точечной контактной электросварке стали составит G Mn = 0,021 ∙ 10 -3 г/с;

G FeOx = 1,010 ∙ 10 -3 г/с.

2. Валовое выделение при точечной контактной электросварке стали составит М Mn = 0,099 ∙ 10 -3 т/год;

М FeOx = 4,802 ∙ 10 -3 т/год.

1.3. Нанесение лакокрасочных материалов

Для нанесения на изделие защитных и декоративных покрытий используют различные шпатлевки, грунтовки, эмали и лаки, содержащие пленкообразующую основу (минеральные и органические пигменты, пленкообразователи и наполнители) и растворители или разбавители (преимущественно смеси легколетучих углеводородов ароматического ряда, эфиров, спиртов и т. п.).

Формирование покрытия на поверхности изделий заключается, как правило, в нанесении лакокрасочного материала (ЛКМ) и его сушке. При этом в воздух выделяются аэрозоль краски и пары компонентов растворителя (разбавителя), количество которых зависит от состава ЛКМ и растворителей (разбавителей), от технологии окраски, производительности применяемого оборудования.

После завершения окраски и сушки в изделии не остается летучих компонентов: они практически полностью испаряются. Меньшая часть переходит в газообразное состояние при окраске, большая – при сушке.

При распылении ЛКМ образуется аэрозоль краски, первоначальный состав которого идентичен составу наносимой смеси ЛКМ с растворителем (разбавителем). Через определенное время растворитель из жидких капель аэрозоля переходит в газовую фазу и аэрозоль краски представляет смесь воздуха с твердыми частицами сухого остатка ЛКМ. От способа (технологии) распыления зависит доля общего количества краски, переходящая в момент нанесения покрытия в аэрозоль, уносимый в окружающее пространство мимо окрашиваемого изделия и попадающий в вытяжную вентиляционную систему. Нанесение ЛКМ кистью, окунанием, обливом, как и ручное выравнивание поверхностей шпатлеванием

и подобные им процессы, не сопровождаются образованием аэрозоля краски.

В связи с незначительным содержанием растворителей в шпатлевке учитывать их отдельно считается нецелесообразным, а рекомендуется включать в расход растворителей при окраске и сушке.

Расчет выделения ЗВ на участках (в цехах) окраски ведется раздельно для окрасочного аэрозоля (сухого остатка) и компонентов растворителей, для грунтовки, ручной подкраски и послойного нанесения многослойных покрытий ЛКМ, а также для окраски и сушки.

Общее валовое выделение летучих компонентов растворителей и разбавителей в соответствии с материальным балансом должно равняться расходу растворителей, разбавителей и летучей части исходных ЛКМ, использованных на рассматриваемом участке (в цехе) за соответствующий период времени (месяц, квартал, год).

Общий валовой выброс летучих компонентов в атмосферу всех вентиляционных систем равен разнице между их общим валовым выделением и суммарным уловом этих компонентов в действующих газоочистных устройствах на рассматриваемом участке (в цехе).

При нанесении лакокрасочных материалов расчёты проводятся по следующим показателям:

1. Валовое выделение (т/год) аэрозоля краски в процессе окраски

2. Валовое выделение (т/год) i-го летучего компонента в процессе окраски (прил. 2).

3. Максимальное разовое выделение (г/с) ЗВ.

Пример 6. Окраска однотипных металлоконструкций осуществляется методом безвоздушного распыления эмалью АС-182. За год расходуется 5 т эмали. Разбавление эмали растворителем не проводится. Окраска и сушка производятся в разных камерах с автономными системами вентиляции. Вентиляционный воздух, удаляемый из камеры окраски, проходит аппарат очистки от окрасочного аэрозоля, имеющий эффективность 82 %. Работа в цехе ведется в одну смену 200 дней в году. Количество ежедневно окрашиваемых изделий постоянно, чистое время окраски составляет 3,5 часа в день.

4.5 Термическая резка, наплавка, металлизация и пайка

4.5.1 Термическая резка металлов может выполняться двумя путями: сжиганием металла в струе кислорода, сквозным проплавлением металла электрической, плазменной дугой или газовым пламенем. В зависимости от этого различают способы термической резки металлов.

Газокислородная резка (ГКР) основана на способности металла, нагретого до температуры воспламенения, сгорать в струе кислорода. Условиями проведения качественной ГКР являются:

- температура плавления (Тпл) должна быть выше температуры его воспламенения;

- Тпл оксида должна быть ниже Тпл основного металла;

- теплопроводность, во избежание потерь тепла, должна быть минимальной.

Этим условиям удовлетворяют большинство углеродистых (до 0,7% С) и низколегированных сталей. Резку высокоуглеродистых сталей (> 0,7% С) ведут с подогревом. Высокохромистые стали, чугуны, Сu, Al, Mg этим условиям не удовлетворяют. Например, для чугуна Тпл = 1200°С, Твос=1350°С, для стали Тпл=1500°С, Твос=1250-1350°С, для меди Тпл=1083°С, Тпл СuО = 1336°С, Тпл Си2О = 1235°С, для алюминия Тпл 658°С, Тпл Al2O3 = 2050 о С, для высокохромистых сталей Тпл Cr2O3 =2000°С.

Для удаления оксидов и оксидных пленок вместе с режущим кислородом вдувается флюс (песок, углекислый натрий с добавками 5-10% фтористого натрия и др.).

ГКР осуществляется с помощью обычного газосварочного оборудования, может быть ручной и машинной. Режущим инструментом является резак который в отличие от сварочной горелки имеет дополнительный канал для подачи режущего кислорода. ГКР состоит из трех процессов: подогрева металла, горения металла в среде О2 и выдувания оксидов. ГКР можно разрезать металл толщиной до 2000мм.

Электродуговая резка (ЭДР) заключается в том, что горящая дуга выплавляет металл в месте реза. ЭДР выполняется как угольным, так и металлическим электродами. Различают воздушно- кислородно- и аргоно-дуговую резку. При ЭДР толщина реза составляет 100мм и более.

Плазменнодуговая резка (ПДР) заключается в выплавлении металла из полости реза направленным потоком плазмы, совпадающим со столбом дуги. ПДР применяется для резки листов алюминия и его сплавов (δ = 80-120 мм), медных сплавов, нержавеющих сталей, керамики, полупроводников и др. Ддя ПДР применяют газы N, Ar, He.

4.5.2 Наплавка процесс нанесения на металл слоя требуемого состава, при этом проплавление основного металла и его перемешивания с наплавленным металлом должны быть минимальный.

Существуют различные способы наплавки, основными из них являются: дуговая, вибродуговая, токами высокой частоты, газокислородная и плазменная.

Дуговая наплавка (ДН) металлическими электродами ведется короткой дугой на минимальном токе. Дня повышения производительности применяют наплавку пучком электродов и трехфазной дугой. Дня наплавочных работ разработано около 70 марок электродов (ГОСТ 10051-75) типа ЭН-15ГЗ-25, ЭН-60Х2СМ-50,ЭН-70ХХПНЗ-25, ЭН-130Х28СЧН -50 и т.д.), кроме того можно применять электроды общего назначения. Широко используются литые твердые сплавы-стеллиты (W, Co, Fe), сормайты (Fe, C, Cr, Ni) порошкообразные (зернистые) сплавы - вокар (W-C и др.) с НRС 80-82, металлокерамические (спеченные) твердые сплавы с НRC 86-90 (WC-Ti-Co), плавленые карбиды –WС с HRC 92-94, применяют для бурового инструмента.

Дуговая наплавка может быть ручной автоматической и полуавтоматической, под флюсом, электрошлаковой. Для твердых и порошкообразных сплавов применяют наплавку неплавящимися электродами (угольными или графитовыми). Для наплавки очень тонких слоев применяют дуговую наплавку вольфрамовыми электродами.

Широко распространена вибродуговая наплавка, которая производится стальной проволокой Ø 01,2-2 мм. При вибрации проволоки возникают короткие замыкания цепи, способствующие переносу электродного материала. Наплавляемая деталь в процессе наплавки вращается и на наплавленную поверхность подается охлаждающая жидкость.

4.5.3 Металлизация состоит в осаждении на поверхности изделия жидкого пылеобразного металла, распыляемого газовой струей. Распылённые капли металла, ударяясь о поверхность детали и, соединяясь с ней, образуют слой покрытия. Металлизированный слой состоит из мелких поверхностно-окисленных частичек металла и имеет меньшую прочность и плотность чем наплавленный слой.

Различают металлизацию дуговую, газовую, плазменную, ТВЧ и др. Металлизацию применяют для защиты от износа, коррозии, в декоративных целях.

4.5.4 Пайка металлов и сплавов это процесс соединения металлов путем заполнения зазора между ними присадочным металлом-припоем. Соединение образуется без расплавления кромок, что обеспечивает возможность распая.

Процесс образования паяного шва состоит из следующих этапов: прогрева материала до температуры, близкой к Тпл припоя, расплавления припоя, растекания жидкого припоя по поверхности твердого материала, охлаждения и кристаллизации пропоя в шве. В результате смачивания твердой металлической поверхности между припоем и основным металлом возникает межатомная связь. Немаловажную роль при этом играют диффузионные процессы взаимодействия основного металла с припоем.

По особенностям процесса и технологии пайку делят на: капиллярную, при которой припой в зазоре удерживается за счет капиллярных сил; диффузионную, при которой в результате длительной выдержки при температуре пайки происходит взаимная диффузия компонентов; контактно-реактивная, при которой в результате контактного плавления металла и припоя образуется сплав шва; реактивно-флюсовую, при которой припой образуется за счет реакции вытеснения между основным металлом и флюсом (например: (3ZnCl2+2Al=2AlCl3+Zn), пайка-сварка, где паяный шов образуется как и при сварке плавлением.

Наибольшее применение получили капиллярная пайка и пайка-сварка. Качество паянных соединений зависит от выбора способа и технологии пайки, припоев и флюсов.

Припои должны отвечать следующим требованиям: Тпл припоя меньше Тпл основного металла; обеспечивать хорошую смачиваемость; коэффициенты термического расширения припоя и основного металла должны быть равны; обеспечивать необходимые свойства шва.

В зависимости от температуры плавления припои делят на легкоплавкие (Тпл до 500°С) и тугоплавкие (Тпл > 500°С).

К легкоплавким припоям относятся оловяносвинцовые припои (П0С18. П0С90, цифры указывают содержание, Sn). Они имеют σв=43-60 МПа. Применяются в электро-радиоаппаратуре для пайки тонких проводов из меди. Оловяно-цинковые припои образуют соединения эвтектического типа. Припои ПОС-90 (90% Sn, Тпл 199 0 С), ПОС-70, ПОС-60, ПОС-40 используют для пайки алюминия. Известны припои с очень невысокой температурой плавления (сплавы Вуда - Sn-Pb-Cd-Bi, Тпл=68°С, Л47 – Sn-Pb-Cd-Bi-In, Тпл=47 0 С).

К тугоплавким припоям относятся медно-цинковые ПМЦ-36, ПМЦ-48, ПМЦ-54 (цифры указывают на содержание Сu) Тплв=800-880°С, σв=300-200 МПа), применяются: для пайки неответственных деталей из меди и латуней. Медно-фтористые припои ПМФ7 (7%Р) позволяют вести пайку без флюса. Медно-серебряные припои ПСР-72, ПСР-50, ПСР-10 обладают хорошей смачиваемостью, растворимостью, пригодны для пайки любых металлов и сплавов, обеспечивает высокие механические свойства и малое переходное электросопротивление, Тпл = 850 0 С. Для пайки электронных трубок и вакуумной аппаратуры применяются медно-золотые припои. Для пайки Al и его сплавов применяют припои Al-Si (4-13%), Cu-Sn и др.

Припои используют в виде прутков, лент, трубок, порошков.

Флюсы для пайки служат для защиты паяемого соединения, очистки места пайки и припоя, от загрязнений, улучшения растекания припоя. Основными требованиями к флюсам являются: Тпл флюса < Тпл припоя; должен удалять поверхностные неметаллические пленки; хорошо смачивать поверхность; не должен заметно изменять состав металла шва.

По степени химического действия флюсы делятся на три группы:

- некоррозионные защитные: канифоль - С20Н30О2- абиетиновая кислота, Тпл = 73°С; канифольные лаки, древесные смолы применяют для пайки в радиоэлектронике;

- слабокоррозионные: минеральные масла и органические кислоты НСl, р-ры HNO3. Применяют для пайки легкоплавкими припоями;

- коррозионные: хлористый цинк – ZnCl2 , является реактивным флюсом, применяется для пайки Al и его сплавов; бура Na2B4O7 и борная кислота Н3BO3 применяется для пайки тугоплавкими припоями.

Технологический процесс пайки легкоплавкими припоями состоит из следующих операций: подготовки поверхности; покрытие поверхности флюсом; подогрев (250-300°С) и залуживание паяльником; разогрев паяльником места пайки и нанесение припоя его расплавление и введение в зазор. Прочность соединения составляет σв=50-70МПа.

При пайке тугоплавкими припоями подготовленные и обработанные флюсом части изделий нагревают вместе с припоем до температуры его плавления. Наиболее распространена пайка газовым пламенем. Прочность соединения достигает (σв=450МПа).

Способы пайки классифицируют в зависимости от источников нагрева: пайка в печах, позволяет получать равномерный нагрев, имеет высокую производительность; индукционная пайка производится в вакууме или защитной среде, нагревают только место пайки; пайка сопротивлением может осуществляться на контактных сварочных машинах при изготовлении тонкостенных изделий; пайка погружением в ваннах с расплавленными солями (55% КСl и 45% NaCl, T=700-800°С) или припоями, применяют для деталей сложных форм из стали, алюминиевых и твердых сплавов; пайка с радиационным нагревом за счет излучения кварцевых ламп, электронного луча, светового потока (лазера); газопламенная пайка выполняется газосварочными или плазменными горелками; пайка электрическими и ультразвуковыми паяльниками. Последние применяют для пайки алюминия и их сплавов.

Основными типами паянных соединений являются стыковые, внахлестку, в ус, а также их разновидности.

Сварка, пайка и наплавка

Сварка — это процесс получения неразъемного соединения металлических изделий местным нагревом их до расплавленного (сварка плавлением) или пластичного (сварка давлением) состояния. Виды сварки, применяемые в авторемонтном производстве, показаны на рис. 37.

Сварка применяется для соединения и закрепления отломанных и дополнительных ремонтных деталей, устранения трещин и заварки отверстий.

Наплавка - процесс нанесения на поверхность детали слоя металла посредством сварки плавлением. Применяется для восстановления размеров изношенных деталей, а также для повышения износостойкости поверхностей трения.

Пайка - процесс получения неразъемных соединений деталей в твердом состоянии при помощи расплавленного сплава (припоя), имеющего температуру плавления ниже, чем соединяемые детали.

Процессы, оказывающие вредное влияние при сварке, можно разделить на металлургические, структурные изменения, внутренние напряжения и деформации.

окисление металла, выгорание легирующих элементов (необходимо защищать зону плавления от кислорода воздуха);

насыщение азотом (защита обеспечивается электродными обмазками и флюсами или сварка в среде защитных газов);

насыщение водородом (требуется тщательная просушка электродов и флюсов);

разбрызгивание металла (используются электроды с пониженным содержанием углерода, требуется очистка деталей от окислов, введение в обмазки флюсов и раскисляющих элементов).

Структурные изменения возникают в зоне термического влияния в основном материале детали, в результате чего снижаются механические свойства металла (необходимо уменьшать зону термического влияния правильным выбором режимов).

Внутренние напряжения и деформации возникают из-за неравномерного нагрева и структурных изменений в зоне термического влияния (для уменьшения применяют: нагрев перед сваркой и медленное охлаждение после; специальные способы сварки и наплавки - обратноступенчатый метод, наложение продольных валиков и т.п.)

Ручная газовая сварка и наплавка.

Применяется для ремонта кабин и кузовов, а также для восстановления чугунных деталей и деталей из алюминиевых сплавов. Виды сварки:

ацетиленокислородная (температура нагрева 3 100-3 200 °С)

с использованием пропан-бутановых смесей (2 400 - 2 700 °С);

сварка бензином и бензолом (2 400 - 2 700 °С);

водород-кислородная (применяется в основном для резки).

Для сварки используются газовые горелки низкого и среднего давления, оснащенные сменными наконечниками, имеющими различный расход горючего газа.

Режимы сварки: мощность сварочной горелки, состав сварочного пламени, угол наклона горелки к направлению шва, направление движения горелки относительно оси шва, скорость перемещения горелки вдоль шва.

Мощность сварочной горелки - пропускная способность горючего газа (л/ч):

S - толщина свариваемого металла, мм; А - экспериментально полученный коэффициент (А = 100 - 120 для углеродистой стали, А = 75 для высоколегированной стали, А = 150 для чугуна и медных сплавов, А = 100 для алюминиевых сплавов). По полученному расходу газа выбирают номер наконечника сварочной горелки.

Состав сварочного пламени зависит от соотношения количества поступающего в горелку горючего газа и кислорода. Различают нормальное, науглероживающее и окислительное пламя.

Нормальное пламя применяется для сварки стали при содержании углерода менее 0,5 %, для алюминиевых сплавов, для меди и бронзы. Науглероживающее - для чугуна и стали с содержанием углерода более 0,5 %, для наплавки твердых сплавов. Окислительное - для резки металлов и сварки латуни.

Для защиты расплавленного металла применяют флюсы двух видов: флюсы-растворители; флюсы, вступающие в химические соединения с оксидами (кислые и основные).

Достоинства ручной газовой сварки: возможность регулирования температуры нагрева; малое окисление наплавленного металла.

Недостатки, высокая стоимость газов; большая зона термического влияния.

Ручная электродуговая сварка и наплавка

Сварка применяется для устранения трещин и изломов небольших размеров и для соединения деталей сложной формы. Наплавка - для восстановления изношенных поверхностей небольших размеров и отверстий диаметром до 25 мм.

переменным током (более экономична);

постоянным током (более стабильная и устойчивая дуга, применяется прямая и обратная полярность – при обратной меньший нагрев

детали).

Технологический процесс сварки и наплавки включает:

для сварки - очистка, обезжиривание, разделка шва;

для наплавки - предварительное заваривание трещин, их зачистка, заделка отверстий, не подлежащих заварке, правка деформированных деталей;

2) непосредственно сварку или наплавку;

3) обработку после сварки или наплавки.

Применяются электроды с тонкими и толстыми покрытиями:

тонкие - обеспечивают стабилизацию дуги (применяются для неответственных деталей);

толстые - в составе шлакообразующие вещества, защищающие расплавленный металл от воздействия воздуха.

Присадочным материалом и стержнями для электродов служит сварочная проволока марок Св-08, Св-08А, Св-08Г, Св-08ГА, Св-15Г и др. Для сварки стальных деталей рекомендуются электроды УОНИ 13/45, УОНИ 13/55. Для наплавки стальных деталей - ОЗН-250, ОЗН-300, ОЗН-350, ОЗН-400.

Параметры режима сварки:

диаметр электрода (зависит от толщины свариваемых деталей);

сила сварочного тока (зависит от диаметра электрода, для наплавки ниже на 10 - 15 %);

Ручная аргонно-дуговая сварка

Применяется для алюминиевых сплавов. Чаще всего используется неплавящийся электрод из вольфрама. Сварка проводится в среде инертного газа - аргона присадочным материалом (состав как у основного материала), вводимым в зону дуги. Используется постоянный ток обратной полярности. При использовании переменного тока расход вольфрамового электрода меньше, но нужен осциллятор для возбуждения и обеспечения стабильности дуги.

Автоматическая сварка и наплавка под слоем флюса.

Качество наплавленного металла обеспечивается:

- защитой дуги и жидкого металла от влияния кислорода и азота;

медленным охлаждением (удаляются шлаковые включения);

более полным протеканием диффузионных процессов (легирование через флюс);

устранением разбрызгивания жидкого металла;

равномерным химическим составом (режим наплавки не меняется).

Дефекты при наплавке (трещины и поры):

трещины - кристаллизационные (при охлаждении и кристаллизации, для их устранения применяется подогрев детали переднаплавкой, уменьшение содержания серы и углерода и введение марганца, алюминия и титана в наплавочную проволоку) и хрупкие ( возникающие под действием внутренних напряжений при быстром охлаждении, устранение подогревом перед наплавкой и медленным охлаждением после наплавки);

поры - из-за проникновения водорода и влаги, содержащихся во флюсе (устраняются прокаливанием флюса перед наплавкой).

Оборудование - модернизированный токарный станок; источник тока; наплавочный аппарат.

- для малоуглеродистых сталей - Св-08, Св-08ГС;

для среднеуглеродистых и низколегированных сталей - пружинная

проволока (Нп-65, Нп-80, Нп-ЗОХГСА и т.п.).

Используется два вида флюсов - плавленые (АН-20, АН-30 и др.); керамические (АНК-18, АНК-19 и др.).

Плавленые: высокая механическая прочность; малая гигроскопичность; однородность химического состава; устойчивость горения дуги; хорошие условия формирования шва и отделения шлаков; малая стоимость.

Керамические: лучшие условия легирования; можно применять малоуглеродистую проволоку вместо легированной; недостаток - неоднородность химического состава.

Способы легирования при наплавке: через электродную проволоку; через флюс; через порошковую проволоку; комбинированные.

Режимы наплавки: диаметр электрода; напряжение дуги; сила сварочного тока; скорость наплавки; скорость подачи проволоки; вылет электрода; шаг наплавки; смещение электрода от зенита.

Достоинства данного способа наплавки:

более высокий коэффициент наплавки, чем при ручной;

экономичность по электроэнергии и электродному материалу;

равномерность наплавленного слоя и небольшие припуски на обработку;

можно получить необходимые физико-механические свойства за счет легирования;

независимость качества наплавленного металла от квалификации рабочего;

нет ультрафиолетовых излучений.

высокий нагрев детали;

диаметр наплавляемой детали не менее 40 мм;

необходимость удалять шлаковую корку;

необходимость термообработка для повышения износостойкости.

Механизированная сварка и наплавка в среде углекислого газа

При сварке и наплавке защита зоны горения электрической дуги и расплавленного металла от кислорода и азота воздуха осуществляется струей углекислого газа. Обеспечивает высокое качество наплавленного металла с минимальным количеством пор и окислов, однако, возможно выгорание легирующих элементов (кремния и марганца).

меньший нагрев деталей;

возможность наплавки в любом положении детали;

более высокая производительность;

возможность наплавки деталей небольшого диаметра (от 10 мм);

не требуется удалять шлаковую корку;

стоимость ниже примерно на 20 %, чем при электрошлаковой.

повышенное разбрызгивание металла;

требуется легированная проволока;

необходима зашита сварщика от излучения дуги.

Автоматическая вибродуговая наплавка

Осуществляется вибрирующим электродом при помощи наплавочной головки в струе жидкости, углекислого газа или воздуха для восстановления стальных деталей.

Сущность процесса заключается в периодическом замыкании и размыкании электродной проволоки и поверхности детали. Каждый цикл вибрации включает в себя следующие последовательно протекающие процессы: короткое замыкание, отрыв электрода от детали, электрический разряд, холостой ход. При этом проволока расплавляется и при отходе оставляет на детали частицу металла. В результате на поверхности детали образуется слой наплавленного металла.

возможность восстановления деталей малого диаметра;

высокая производительность для тонких слоев;

не требуется термическая обработка;

финишная обработка производится шлифованием без предварительного точения;

небольшой нагрев деталей

снижение усталостной прочности;

- необходимы сварочные проволоки с большим содержанием углерода (при наплавке на воздухе и в жидкости).

Плазменно-дуговая наплавка

Основана на использовании тепловой энергии плазменной дуги. Плазма - это ионизированный газ, представляющий собой электрически нейтральную смесь положительно заряженных, отрицательно заряженных и нейтральных частиц. Плазма характеризуется высокой электрической проводимостью и большой теплопроводностью. Вследствие высокой электропроводности образует вокруг себя магнитное поле.

В качестве плазмообразующих газов применяются: аргон, азот, гелий, водород и их смеси.

При использовании аргона температура составляет 15 000 - 26 000 °С, скорость истечения струи - 1 000 - 1 300 м/с.

Типы плазмотронов - с дугой прямого действия и с дугой косвенного действия.

защитой дуги и жидкого металла от влияния кислорода и азота;

медленным охлаждением (удаляются шлаковые включения).

Плазмотроны бывают двух типов. С дугой прямого действия применяются для сварки и резки металлов. С дугой косвенного действия -для наплавки, закалки и напыления.

Присадочный материал вводится в сварочную ванну в виде порошка или проволоки. Порошок может подаваться также в плазменную струю.

Преимущества данного способа:

- зона термического влияния меньше, чем при газовой сварке;

расход аргона в 5 — 6 раз меньше, чем при аргонно-дуговой сварке;

можно наплавлять различные по свойствам материалы (в т.ч. тугоплавкие);

нет ограничений по форме и размерам наплавляемых деталей;

вокруг зоны наплавки можно создать любую среду (нейтральную, окислительную, восстановительную);

тепловой режим легко регулируется в любых пределах.

Индукционная наплавка ТВЧ.

На восстанавливаемую поверхность наносят шихту (паста или брикеты), которая затем расплавляется в индукторе ТВЧ.

Применяется для восстановления следующих деталей: пята толкателя клапана, сферическая поверхность коромысла клапана, рабочая фаска клапана, кулачки распределительного вала и др.

Электроконтактная сварка и наплавка

Разновидности электроконтактной сварки - стыковая, точечная, шовная (роликовая).

Стыковая сварка. Производится путем местного нагрева соединяемых кромок за счет тока, проходящего через место контакта и одновременного пластического деформирования разогретых кромок деталей.

Применяется для восстановления карданных валов, полуосей и других деталей путем замены части детали.

Оборудование - специальные машины, состоящие из зажимного устройства, осаживающего механизма и сварочного трансформатора.

Достоинство: возможность соединения деталей из разных металлов и сплавов.

Точечная сварка.

Соединяемые детали зажимают между двумя электродами (медными или бронзовыми) и через место контакта пропускают ток большой силы.

Применяется при ремонте деталей из листовых материалов.

Роликовая сварка.

Аналогична точечной, но электроды имеют«форму дисков, а свариваемые детали перемещаются между ними, применяется, когда необходим герметичный шов.

Электроконтактная наплавка

Поверхности детали восстанавливаются путем навивки и контактной приварки проволоки или металлической ленты за счет импульсов тока большой силы. При наплавке происходит деформация проволоки с помощью роликов.

малые потери наплавляемого материала;

-незначительное снижение усталостной прочности;

хорошие условия работы операторов.

Особенности сварки чугунных деталей

Применяется два способа сварки - с подогревом и без подогрева.

Особенности, присущие сварке чугуна:

возможность отбеливания шва;

возникновение значительных внутренних напряжений;

образование пор и раковин.

Сварка с подогревом («горячая») включает механическую подготовку детали к сварке (разделка и зачистка шва), нагрев до 550 - 600 °С, далее сварку ацетиленокислородным пламенем. Присадочный материал -литые стержни из чугуна с повышенным содержанием кремния.

Необходим флюс (50 % смесь буры и двууглекислого натрия). После сварки медленное охлаждение в термостатах.

Обеспечивает высокое качество сварки, однако сложно реализовать в технологическом отношении.

Сварка без подогрева («холодная») имеет разновидности - ручная и полуавтоматическая стальными электродами, а также электродами из цветных металлов и сплавов.

Сварка стальными электродами наиболее проста и экономична. Недостаток - науглероживание и закалка шва. Применяют электроды марки ЦЧ-4, изготовленные из сварочной проволоки Св-08 с толстым покрытием, содержащим титан.

Сварка электродами из цветных металлов обеспечивает хорошую прочность, но менее экономична. Применяемые электроды: медные ОЗЧ-2 с покрытием, содержащим железный порошок; медно - никелиевые МНЧ-2 с покрытием типа УОНИ-55; железоникелевые - ОЗЖН-1.

При сварке ковкого чугуна наблюдается наибольшая склонность к отбеливанию. Применяется пайка-сварка при температуре менее 950 °С. Используют латунные электроды марок ЛОМНА-54-10-4-0, ЛОК-59-1-03, Л-62. Нагрев осуществляют ацетиленокислородным пламенем.

Необходим флюс марки ФПСН-2, содержащий борную кислоту, углекислый литий и углекислый натрий.

Особенности сварки деталей из алюминиевых сплавов Отличительные признаки процессов, протекающих при сварке:

интенсивное окисление алюминиевых сплавов с образованием тугоплавких окислов, которые остаются в наплавленном металле из-за большого удельного веса;

образование пор и раковин из-за способности алюминиевых сплавов активно растворять водород в расплавленном состоянии;

значительные внутренние напряжения из-за усадки в процессе охлаждения и высокого коэффициента линейного расширения.

Применяются следующие виды сварки - ацетиленокислородная, ар-гонно-дуговая, электродуговая.

Присадочный материал—прутки из сплава алюминия с содержанием кремния 5-6%.

Ацетиленокислородная сварка осуществляется строго нейтральным пламенем с использованием флюса АФ-4А, содержащего хлористый натрий, хлористый калий и фтористый натрий. Флюс образует с окислами легкоплавкие растворы с небольшим удельным весом, которые всплывают на поверхность сварочной ванны в виде шлака. Требуется медленное охлаждение после сварки и промывка горячей водой от остатков флюса.

Аргонно-дуговая сварка осуществляется вольфрамовым электродом в среде аргона, без флюса. Присадочный материал вводят в дугу, как при газовой сварке. Данный вид сварки обеспечивает более высокую производительность и более высокое качество соединений.

Электродуговая сварка производится постоянным током с обратной полярностью электродами ОЗА-2, изготовленными из сварочной проволоки СВ-АК5 или СВ-АК10. На электродную проволоку наносится покрытие, состоящее из флюса АФ-4А, криолита, хлористого калия и губчатого, титана. Данное покрытие гигроскопично, поэтому требует сушки непосредственно перед сваркой.

Классификация процессов и виды работ при сварке, наплавке, резке, напылении и пайке металлов

Сварку плавлением в зависимости от различных способов, характера источников нагрева и расплавления свариваемых кромок деталей можно условно разделить на следующие основные виды:

электрическая дуговая, где источником тепла является электрическая дуга;

электрошлаковая сварка, где основным источником теплоты является расплавленный шлак, через который протекает электрический ток;

электронно-лучевая, при которой нагрев и расплавление металла производится потоком электронов;

лазерная, при которой нагрев и расплавление металла происходит сфокусированным мощным лучом микрочастиц – фотонов;

газовая, при которой нагрев и расплавление металла происходит за счет тепла пламени газовой горелки.

Более подробную классификацию можно провести и по другим характеристикам, выделив сварку плавящимся и неплавящимся электродом, дугой прямого и косвенного действия; открытой дугой, под флюсом, в среде защитного газа, дуговой плазмой.

Классификация дуговой сварки производится также в зависимости от степени механизации процесса сварки, рода и полярности тока и т. д.

По степени механизации различают сварку ручную, механизированную (полуавтоматом) и автоматическую. Каждый из видов сварки в соответствии с этой классификацией характеризуется своим способом зажигания и поддержания определенной длины дуги; манипуляцией электродом для придания свариваемому шву нужной формы; способом перемещения дуги по линии наложения шва и прекращения процесса сварки.

При ручной сварке указанные операции выполняются рабочим-сварщиком вручную без применения механизмов.

При сварке на полуавтомате плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются сварщиком вручную.

При автоматической сварке механизируются операции по возбуждению дуги и перемещению ее по линии наложения шва с одновременным поддержанием определенной длины дуги. Автоматическая сварка плавящимся электродом производится, как правило, сварочной проволокой диаметром 1—6 мм; при этом режимы сварки (сварочный ток, напряжение дуги, скорость перемещения дуги и др.) более стабильны. Этим обеспечивается качество сварного шва по его длине, однако требуется более тщательная подготовка к сборке деталей под сварку.(материал может повторятся, повторение мать учения)

Сваркой называют технологический процесс получения неразъемных соединений из металлов, сплавов и других однородных п.; разнородных материалов в результате образования атомно-молекулярных связей между частицами соединяемых заготовок, помощью сварки можно соединить между собой детали из различных металлов и сплавов, керамических материалов, пластмасс. Применяют большое число разновидностей сварки, В зависимости от агрегатного состояния металла в месте соединения во время сварки их подразделяют на сварку давлением, осуществляющую с приложением давления в холодном или в подогретом состоянии. сварку плавлением, при которой соединение получают расплавлением соединенных поверхностей. Сварку в твердом состоянии приложением давления называют 1 сваркой давлением.Существует множество разновидностей сварки давлением, которые различаются источником нагревания либо видом энергии, применяемой для активизации процесса. Контактная электрическая сварка,при которой подогревают соединяемые поверхности проходящим электрическим током и затем их сдавливают. Сварку производят на машинах, состоящих из источника тока (понижающего трансформатора), прерывателя тока и механизмов зажат: заготовок и давления. По виду получаемого соединения контактную сварку подразделяют на стыковую, точечную и шовную Стыковую контактную сваркуприменяют для соединения встык деталей типа стержней, толстостенных труб, рельсов и т. Точечная сварка,применяемая в основном для изготовления листовых или стержневых конструкций, позволяет получать прочие соединения в отдельных точках. Шовную сваркуприменяют для изготовления листовых конструкций для получения прочного герметичного соединения. Конденсаторная сваркаявляется одной из разновидностей контактной электрической сварки. Энергия необходимая для подогревания места сварки, накапливается в конденсаторах, а затем в процессе разряда преобразуется в тепло Количество накопленной энергии можно регулировать изменением емкости конденсаторов и напряжения зарядки. Способ такс сварки применяется в радио- и электротехнической промышленности, легко вписывается в роторные линии. Диффузионной сварюсоединяют заготовки в твердом состоянии в вакууме приложением сдавливающих сил при повышенной температуре. Достоинстве электрической, радиотехнической и других отраслях промышленности. Сварка трениемобразует соединение в результате пластического деформирования заготовок, предварительно нагретых в месте контакта теплотой, выделившийся в результате трения. Основные ее достоинства - высокая производительность, малая энергоемкость процесса, возможность сварки заготовок материалов различных сочетаний, стабильность качества и отсутствие таких вредных факторов, как ультрафиолетовое излучение газовое выделение, брызги. Холодная сваркаодин из способов сварки давлением без подогревания. Для ее осуществлен соединяемых поверхностей вращающейся металлической щеткой, шабрением и с последующим обезжириванием тщательно уда оксиды и загрязнение. Холодную сварку применяют для соединения заготовок из цветных металлов и сплавов, для заварки обол для сварки приводов, шин, в электромонтажном производстве. 2. Сварка плавлениемПри сварке плавлением сапы межатома взаимодействия возникают между материалами двух свариваемых заготовок, находящихся в месте соединения в жидком состоянии получения неразъемного соединения кромки свариваемых заготовок расплавляют с помощью мощного источника теплоты; расплавке металл образует общую сварочную ванну, смачивающую полуоплавленную поверхность соединяемых элементов. В процессе расплавления устраняются все неровности: поверхностей, органические пленки, адсорбированные газы, оксиды и другие загрязнения, мешающие сближению атомов. По удаления источника нагревания жидкий металл остываем, начинается кристаллизация и образование сварного шва, соединяющего заготовок в единое целое. В зависимости от типа выбранного источника теплоты сварку плавлением можно подразделять на электролит плавлением, электронно-лучевую плавлением, ацетило-кислородную и т. Электрическая дуговая сварка является одним из наш распространенных способов сварки плавлением .К свариваемым заготовкам и к электроду подводится постоянный или перемененной ток от специального источника тока и возбуждается электрическая сварочная дута — стабильный электрический разряд в ионизированных парах гаи газах. Дуговую сварку можно выполнить плавящимся и неплавящимся электродами В качестве плавящего электрода применяют металлический стержень идентичного по состав> металла свариваемых заготовок. При ручной дуговой сваркесварка возбуждает дугу, поддерживает ее горение, опускает электрод по мере его плавления и перемещает электрод вдоль сваривания заготовок. В качестве электродов применяют пру/тки из сварочной проволоки, покрытые специальным составом. Ручную луп сварку широко применяют в машиностроении при сварки заготовок из сталей и цвет, металлов. Существует автоматическая полуавтоматическая сварка штучными электродами. Пайкаэто технологический процесс соединения металлических заготовок б расплавления посредством введения между ними расплавленного промежуточного металла-припоя. По особенностям пронес технологии пайку можно разделить на капиллярную, диффузионную, контактно-реактивную, реактивно-флюсовую и пайку-св, Капиллярная пайка.Припой заполняется зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных Соединения образуется за счет растворения основы в жидком припое и последующей кристаллизации раствора. Применяют соединении в на хлест. Диффузионная пайкасоединение образуется за счет взаимной диффузии компонентов припоя и паж материалов, причем возможно образование в шве твердого раствора или тугоплавких хрупких интерматериалов. Контактно реактивная пайкапри пайке между соединенными металлами или соединяемыми металлами и прослойкой другого мета." результате контактного плавления образуется сплав, который заполняет зазор и при кристаллизации образует паянное соединение Реактивно-флюсовая пайка.Припой образуется за счет реакции вытеснения между основным металлом. Пайка-сварка.Па соединение образуется так же, как при сварки плавлением, но в качестве присадочного металла применяют припой. Все при температуре плавления подразделяются на низкотемпературные(температура плавления ниже 500 С), или мягкие припои высокотемпературные (темп, выше 500 С), или твердые припои. Припои изготавливают в виде прутков, проволок, листов, п< спиралей, колец, дисков, укладываемых в место соединения. К низкотемпературным или мягким припоям относятся олово свинцовые, на основе висмута, индия, кадмия, цинка, олова. К высокотемпературным, или твердым припоям относятся медные, медно цинковые, медно-никелевые, с благородными металлами (серебром, золотом). Паяльные флюсы применяют для очистки поверхности паяемого металла, а также для снижения поверхностного вытяжения и улучшения растекания и смачиваем ости жидкого npi Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространенными явл naf печах, индукционная сопротивлением, погружением, радиационная, горелками, паяльниками, электронагревательными металла

Наплавка — нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. В случае применения для этой цели сварки давлением употребляется термин — наварка (ГОСТ 2601—84).

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, термостойкость, коррозионная стойкость и т. д.).

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (восстановительная износостойкая наплавка).

Наплавленный металл вследствие перемешивания с основным металлом и взаимодействия с атмосферой дуги и шлаком отличается по составу от электродного (присадочного) металла.

Классификация способов наплавки

Способы наплавки, как и способы сварки, классифицируются по трем группам признаков (ГОСТ 19521—74): физическим, техническим и технологическим.

По физическому признаку (используемый источник нагрева) основные способы наплавки можно разделить на три группы:

термические (дуговая, электрошлаковая, плазменная, электронно-лучевая, световая, индукционная, газовая, печная);

термомеханические (контактная, прокаткой, экструдированием);

механические (взрывом, трением).

Большинство из этих способов в свою очередь могут подразделяться по техническим (способ защиты металла в зоне наплавки, степень механизации наплавки, непрерывность процесса наплавки) и технологическим (по роду тока, по количеству электродов, по наличию внешнего воздействия и т п.) признакам.

1.Ручная наплавка штучными электродами.

Рекомендуется для наплавки на единичные изделия сложной формы. К достоинствам относится возможность наплавки практически любого состава. Кроме того, наплавка может проводиться во всех пространственных положениях, а используемое оборудование относительно несложное и недорогое. Последние два обстоятельства позволяют осуществлять наплавку даже в полевых условиях без трудоемкой разборки и последующей сборки сложных и громоздких агрегатов.

К недостаткам относится низкая производительность (2 – 4 кг/час) и вследствие этого повышенная стоимость работ. Количество работы в значительной степени зависит от квалификации сварщика.

2.Автоматическая наплавка проволокой под флюсом.

По этому процессу наплавка выполняется либо порошковой проволокой под нейтральным флюсом, либо проволокой сплошного сечения под легирующим флюсом. Второй способ менее распространен и здесь рассматриваться не будет.

Рекомендуется для массового использования наплавленных изделий простой формы. Преимуществами являются отсутствие излучения и разбрызгивания, большая производительность (до 15 кг/час), автоматический контроль и вследствие этого высокое качество (не зависящее от квалификации рабочего).

Недостатком является сложное и дорогое оборудование, ограниченный выбор наплавочных материалов.

3.Полуавтоматическая наплавка самозащитной порошковой проволокой.

производительность, относительно небольшая стоимость работ, возможность наплавки практически любого сплава во всех пространственных положениях, несложное, недорогое и компактное оборудование, позволяющее проводить наплавку «по месту».

По сравнению с ручной наплавкой она имеет ряд преимуществ. Так, рабочее время используется эффективнее, поскольку отсутствуют перерывы на замену штучных электродов. При этом наплавщик способен выполнить один непрерывный шов вместо последовательности коротких. Увеличивается коэффициент наплавки (проволока расходуется практически полностью, а 5 – 10 см длины каждого ручного электрода выбрасывается).

Поэтому полуавтоматический процесс наплавки примерно в четыре раза производительнее ручного и на 30 – 50 % дешевле.

Различают три вида термической резки:

При резки окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде, затем сжигают его в струе кислорода, использую образующуюся теплоту для подогрева следующих участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла.

К резке окислением относятся кислородная и кислородно-флюсовая резка.

Кислородную резку мы и будем подробно рассматривать в этом курсе.

При резке плавлением металл в месте реза нагревают мощным концентрированным источником тепла выше температуры его плавления и выдувают расплавленный металл из реза с помощью силы давления дуговой плазмы, реакции паров металла, электродинамических и других сил, возникающих при действии источника тепла, либо специальной струей газа.

К резке плавлением относят: дуговая, воздушно-дуговая, сжатой дугой (плазменная), лазерная резка.

При резки плавлением-окислением применяют одновременно оба процесса, на которых основаны две предыдущие группы способов резки.

К резке плавлением-окислением относятся кислородно-дуговая, кислородно-плазменная, кислородно-лазерная резка.

Читайте также: