Сварка наплавка под слоем флюса

Обновлено: 16.05.2024

Автоматическая сварка и наплавка под слоем флюса

В последние годы на заводах по ремонту дорожных машин и тракторов нашла широкое применение автоматическая сварка и наплавка деталей под слоем флюса. Это объясняется большой производительностью по сравнению с ручной дуговой сваркой (в 2—5 раз) и более высоким качеством наплавленного шва.

Применение автоматической наплавки создает возможность восстанавливать детали.индустриальным способом большими партиями.

При сварке и наплавке под слоем флюса дуга горит не на открытом воздухе, а в закрытой полости, защищенной от действия атмосферы эластичной коркой расплавленного шлака (рис. 137). В этом случае флюс выполняет роль электродного покрытия, надежно закрывая место сварки и предотвращая возможность разбрызгивания жидкого металла. Электродная проволока при сварке под флюсом применяется без обмазки. Этот способ сварки устраняет целый ряд недостатков электродуговой сварки, вследствие чего качество сварного шва получается значительно выше, так как металл более однороден по химическому составу, а плотность шва увеличивается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

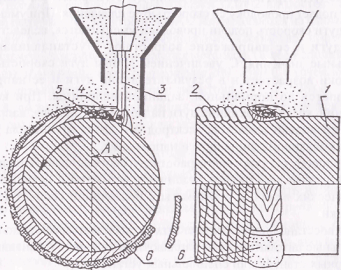

Рис. 137. Сварка под слоем флюса:

а — схема процесса сварки; б — продольный разрез зоны сварки; 1 и 4 — трубки; 2 — бункер; 3—кассета с электродной проволокой; 5 — подающий механизм; 6 — шлаковая корка; 7 — деталь; 8 — электродная проволока; 9 — газовый пузырь; 10 — расплавленный металл; 11 — сыпучий флюс

Дуга горит между свариваемой деталью и электродной проволокой, диаметр которой принимается 2, 6 и 8 мм. По мере расплавления сварочной проволоки она постепенно подается из катушки (бухты) в зону сварки механизмом сварочного аппарата (головкой, трактором, полуавтоматом и т. д.). Флюс поступает в зону шва из бункера, при этом некоторое количество его плавится вместе с проволокой и кромками детали. По мере удаления дуги жидкий металл затвердевает, образуя сварочный шов, а расплавленный флюс образует легкоудаляемую шлаковую корку. Часть неиспользованного флюса отсасывается в бункер и может быть использована повторно.

При увеличении сварочного тока возрастают объем жидкой ванны и глубина провара основного металла, ширина же провара остается практически неизменной.

При увеличении сечения электрода при неизменном токе увеличивается ширина и уменьшается глубина провара. Уменьшение диаметра электрода при неизменном токе увеличивает глубину провара.

Опыт показывает, что при увеличении скорости сварки более 40 м/ч глубина и ширина провара заметно уменьшаются, а высота валика увеличивается.

Высокая производительность при сварке под флюсом достигается благодаря применению больших токов (высоких плотностей тока — 70—150 а/мм2) и использованию тонкой проволоки.

Значительные успехи в области разработки технологии механизированной сварки и наплавки под слоем флюса, конструкции сварочного оборудования и составов специальных флюсов достигнуты институтом электросварки им. Е. О. Патона АН УССР.

Флюсы, применяемые для автоматической и полуавтоматической сварки и наплавки, совместно с соответствующей электродной проволокой должны обеспечивать устойчивое горение дуги, требуемый химический состав и механические свойства металла шва, отсутствие пор и трещин в шве, а также легкое удаление шлаковой корки с поверхности шва.

По способу изготовления флюсы делятся на плавленые, получаемые путем сплавления компонентов шихты в печах, и неплавленые, или керамические. Наличие различных ферросплавов в составе керамического флюса при наплавке способствует получению легированного наплавленного металла, в то время как при использовании плавленых флюсов легирующие примеси вводятся только через легированную электродную проволоку.

Наиболее широко при ремонте деталей дорожных машин применяются плавленые флюсы АН-348Ш и АН-348А, используемые совместно с электродной проволокой марок Св-08А, Св-08ГА, Св-ЗОХГСА, Св-20ХГСА и Св-13ГДХ.

Химический состав флюса АН-348А, %: Si02 — 41,0—43,5; МпО — 34,5—37,5; CaF2 — 3,5—5,5; А1203 — до 3; MgO — 5,5—7,5; S —до 0,15; Р — до 0,75.

При применении мягкой проволоки практикуется добавка к флюсу АН-348 75%-ного ферромарганца в количестве 3,5—4,0% и графита 1 % по весу, что позволяет увеличить износостойкость и твердость наплавленного металла с НВ 200-240 до НВ 420. Однако твердость наплавленного металла получается по всей поверхности неоднородной.

В последнее время испытан и применяется флюс марки ДН-ЮЛ8, состав которого следующий, %: Si02— 20—23; А1203 — 19—21; МпО — 29,5—33,5; СаО — 3—7; MgO — до 1,2; К20 и Na20 — 0,4—0,6; Fe —до 1,2; CaF2—18—24; S —до 0,15 и Р — до 0,2.

К флюсу АН-10 добавляется в количестве 6—8% по весу специальная порошкообразная лигатура из А1 (85%) и Fe (15%).

Твердость металла, наплавленного малоуглеродистой проволокой под флюсом АН-10Л8, составляет НВ 340—400 и получается равномерной. Указанный флюс используется при наплавке верхних и нижних катков, натяжных колес и звеньев гусениц, ножей бульдозеров и автогрейдеров, а также для других деталей, где требуется высокая поверхностная твердость.

Флюс ОСЦ-45 предназначен для автоматической сварки стали марок МСт.1, МСт.2, МСт.З и МСт.4, электродной проволокой марок Св-08; Св-08А, СВ-08Г и Св-08ГА.

Химический состав флюса ОСЦ-45, %: Si02 — 43—45; МпО — 38—45; CaF — 6—8; СаО — до 5; MgO — до 1; А1 — до 2,5; F203— до 1,5; S — до 0,15; Р — до 0,15.

При флюсе ОСЦ-45 качественные швы получаются на малоуглеродистых сталях; в швах, сваренных по умеренно коррозированному металлу, отсутствует пористость и механические свойства шва высокие. К недостаткам рассмотренного флюса относятся выделение сравнительно большого количества вредных фтористых газов и недостаточная устойчивость дуги при питании от источника переменного тока с напряжением холостого хода 65—70 в.

Оборудование для механизированной наплавки под слоем флюса должно обеспечить подачу электрода, регулирование и перемещение дуги вдоль свариваемого шва.

Регулирование дуги сводится к поддержанию постоянства длины дугового промежутка. Надежное возбуждение дуги получается при относительно высоких плотностях тока.

Гашение дуги для окончания сварки производится прекращением подачи электродной проволоки. Подвод сварочного тока к электроду производится мундштуком, расположенным на небольшом расстоянии от детали.

При автоматической сварке подача электрода и передвижение Дуги вдоль шва механизированы. При полуавтоматической сварке механизирована только подача электрода, а продвижение дуги вдоль шва производится сварщиком вручную.

На ремонтных предприятиях для восстановления деталей тракторов и дорожных машин (катков и натяжных колес гусениц, валов, осей и др.) применяется наплавочный аппарат типа А-409 конструкции института электросварки им. Е. О. Патона АН УССР, предназначенный для автоматической наплавки тонкой электродной проволокой под слоем флюса деталей, имеющих поверхности тел вращения диаметром от 40 до 700 мм.

Наплавка аппаратом А-409 производится на специальном или токарном станке, непригодном для эксплуатации по прямому назначению. Аппарат устанавливают и закрепляют на суппорте станка, а наплавляемую деталь — в патроне или центрах. Подкладками под переднюю и заднюю бабки повышают высоту центров станка до 300—350 мм.

Рис. 138. Установка для наплавки цилиндрических деталей аппаратом А-409:

1 — замедляющий редуктор; 2 — наплавляемая деталь; 3 — бункер; 4 — наплавочный аппарат А-409; 5 — поддон для шлаковой корки; 6 — токарный станок; 7 — аппаратный ящик; 8 — сварочный преобразователь ПС-300

Для получения малых окружных скоростей детали при наплав-, ке со скоростью 12—40 м/ч:число оборотов шпинделя станка необходимо снизить за счет дополнительного редуктора в пределах 0,5; 1,5; 2; 3 и 4 об/мин. Наплавка производится на постоянном токе от сварочных агрегатов типа СУГ-2Р, ПС-300 или ПС-500.

Установка для наплавки аппаратом А-409 на токарном станке показана на рис. 138.

Аппарат А-409 (рис. 139) состоит из следующих основных узлов: сварочной головки, мундштука, вертикального суппорта 2У бункера и пульта управления, установленных на суппорте токарного стана.

Рис. 139. Наплавочный аппарат А-409

Кроме того, можно наплавлять детали из высокоуглеродистых сталей без риска получения в наплавленном металле горячих трещин.

Наплавка цилиндрических поверхностей деталей производится непрерывно по винтовой линии с заданным шагом, что обеспечивает высокую производительность работы. Вследствие равномерного нагрева деталь во время наплавки не деформируется.

Детали, ранее наплавлявшиеся электродами с меловой обмазкой, должны быть предварительно проточены до полного удаления металла прежней наплавки.

Рис. 140. Схема наплавки цилиндрических деталей:

1 — сварочный генератор; 2— подача флюса; 3 — электрод; 4 — электрическая дуга; 5 —шлаковая корка; 6 — наплавленный металл; 7 — деталь

Вовремя наплавки сварщик сбивает шлак, следит за показанием приборов и нормальным поступлением флюса в зону горения дуги.

Наплавка под слоем флюса как способ восстановления валов и плоских деталей

Наплавка под слоем флюса, будучи механизированным процессом, как правило, выполняется для восстановления цилиндрических и плоских поверхностей.

1 Дуговая наплавка под флюсом – что она собой представляет?

Под наплавкой понимают операцию нанесения восстановительного или защитного металлического слоя на поверхность обрабатываемой детали (конструкции), осуществляемую посредством сварочного оборудования. По характеру процесса такая процедура восстановления деталей бывает прерывистой и непрерывной, по уровню механизации – автоматической, механизированной, ручной и автоматизированной.

Также наплавку различают по варианту защиты металла при ее выполнении:

- под расплавленным (предварительно) покрытием сварочного стержня;

- под слоем флюса.

Нас в рамках данной статьи интересует второй способ защиты металлических деталей.

Наплавка под флюсом вала или какого-либо иного изделия – это операция, в ходе которой сварочная дуга, горящая между деталью из металла и электродом, предохраняется от внешних воздействий составом, прошедшим процедуру расплавления.

Наплавка под флюсом осуществляется посредством совмещения двух движений сварочных стержней. Они, во-первых, передвигаются вдоль получаемого шва, а во-вторых, подаются ближе к детали по мере оплавления. Заметим, что расплавление флюса производится сварочной дугой, а его толщина варьируется в пределах 2–4 сантиметров.

Описываемый метод защиты дает гарантию на то, что воздух из окружающей среды не сможет влиять на металл. Следовательно, негативного процесса окисления вала или плоской конструкции наблюдаться не будет. Применение флюса также обеспечивает сохранность тепла в зоне проведения наплавки и исключает вероятность разбрызгивания металла.

В большинстве случаев обработка деталей по такой технологии ведется проволокой без покрытия, которая выполняет функцию электрода. Выбор сечения используемой сварочной проволоки обуславливается конкретными задачами, ставящимися перед процедурой наплавки. Разрешается применять проволоку диаметром 1–6 миллиметров.

Увеличения производительности и эффективности операции можно добиться двумя путями:

- подачей посредством двух сварочных приспособлений, работающих в полуавтоматическом режиме, в область наплавки одновременно двух проволок;

- применением электродов ленточного типа.

Наплавление вала, других цилиндрических деталей либо изделий с плоской поверхностью в большинстве случаев ведется на обратном по полярности токе:

- на обрабатываемую конструкцию идет "минус";

- на проволоку для сварки подается "плюс".

2 Наплавка под слоем флюса – достоинства и недостатки методики

На сегодняшний день операция с использованием расплавленного флюса считается самым широко распространенным вариантом наплавки деталей. Причин тому множество. Мы хотим выделить ключевые достоинства этой методики:

- Процесс характеризуется простотой выполнения всех необходимых работ. С наплавкой легко справляются сварщики с достаточно низкой профессиональной подготовкой.

- Производительность труда находится на очень высоком уровне. Это преимущество полностью проявляет себя при обработке простых по конфигурации деталей, поверхность коих описывается сравнительно большими размерами (обработка вала с применением флюса, правда, не будет столь высокопроизводительной).

- Гарантия максимальной безопасности для специалиста, выполняющего наплавку. Сварщик практически полностью защищен от риска получения ожога из-за отсутствия горячих брызг во время процесса.

- Качество наплавочных работ очень высокое. Эстетические показатели обработанных изделий безупречны, а главное, наплавленный металлический валик характеризуется отличной надежностью и прочностью. Эксплуатационный потенциал деталей, прошедших процедуру восстановления, по-настоящему безупречен.

Явных "минусов" рассматриваемой методики не так уж и много. Но они все же есть. Специалисты выделяют несколько недостатков применения флюса:

- Увеличенная зона нагрева. Она не позволяет производить наплавку изделий с малыми геометрическими размерами (например, небольшого вала), а также конструкций очень сложной формы.

- Оборудование имеет высокую стоимость. Намного дешевле использовать стандартное оборудование, предусматривающее выполнение работ покрытыми электродами для ручной дуговой сварки (наплавки).

- Снижение показателя прочности обработанных изделий (иногда их прочностные характеристики уменьшаются на 30–40 процентов).

Кроме того, в наплавленном металле могут формироваться поры и крупные по размерам трещины, что, конечно же, ухудшает эксплуатационные показатели вала либо другой детали после наплавки.

3 Оборудование для автоматической наплавки и особенности его эксплуатации

При обработке цилиндрической поверхности (например, вала) изделие монтируется на центрах либо в патроне обычного токарного станка, который определенным образом модифицируют так, чтобы на его суппорте можно было разместить устройство для наплавки. Наплавочный аппарат располагает специальной кассетой, из которой к электродуге подается сварочная проволока. Подача становится возможной за счет наличия подающего механизма.

При вращении вала проволока начинает перемещаться вдоль шва, а суппорт, передвигаясь в продольном направлении, перемещает электрод по длине детали. Мелкий сыпучий флюс при этом подается из бункера в область горения, где происходит плавление некоторой его части, что приводит к созданию эластичной оболочки вокруг сварочной дуги. Для того чтобы жидкий металл не отекал, проволоку слегка смещают в сторону, которая является по отношению к вращению вала противоположной.

Для выполнения процесса обычно применяется наплавочное оборудование (установки) УД209 и СН2, а также наплавочные специальные головки ОКС5523, А580М, А765. Рекомендуется использовать для наплавки следующие виды проволоки:

- для изделий из высокоуглеродистых сталей – Нп40Х13, Нп80, Нп65Г;

- для деталей из кремниймарганцовистых и марганцовистых сплавов – Св15Г, Св08Г, Св12ГС, Св08ГС, Св08ГА;

- для изделий из низколегированных сталей и сплавов с небольшим содержанием углерода – Св08А и Св08.

Применяемые в наши дни составы для автоматической наплавки под флюсом подразделяют на:

- Комбинированные (спецсмеси). Они включают в себя жидкое стекло, графитовый и феррохромовый порошок и какой-либо плавленый стандартный флюс.

- Керамические. В них обязательно имеются шлакоформирующие и особые стабилизирующие добавки, а также легирующие компоненты. Такой состав керамических флюсов обеспечивает наплавленному слою повышенную стойкость против износа и хорошие показатели твердости. Известные флюсы данной группы – ЖСН1, АНК30, АНК18, КСХ14Р.

- Плавленые. Данные составы используются наиболее часто. В них нет легирующих компонентов. Чаще всего наплавка ведется флюсами АН28, ОСу45, АН348А, АН20.

4 Использование электродной ленты для выполнения наплавки под флюсом

В Советском Союзе в середине прошлого столетия создали уникальный метод восстановления деталей при помощи электродов ленточного типа, которые представляют собой стальную широкую ленту. Ее к основному металлу при наплавке размещают почти под прямым углом, что приводит к повышению производительности выполнения наплавочных мероприятий.

Ленточные электроды обеспечивают возможность:

- увеличивать силу тока для осуществления процесса, а также его скорость;

- наносить за несколько проходов (а иногда и за один) необходимый по толщине наплавочный слой;

- получать большой по ширине и при этом абсолютно плоский наплавленный валик.

Чаще всего описываемые электроды применяются для обработки коррозионностойких металлов и сплавов. Ширина таких сварочных ленточных стержней может достигать 18 сантиметров. Теоретически можно использовать и более широкие электроды, но тогда возрастает вероятность того, что наплавляемый валик просто-напросто потеряет свою форму.

Восстановление деталей наплавкой – какие способы существуют?

Восстановление деталей наплавкой – это методика, которая дает возможность вернуть тому или иному изделию его первоначальные характеристики, а в некоторых случаях даже придать ему новые особые качества.

1 Восстановление деталей методом наплавки – суть технологии

Под наплавкой принято понимать операцию нанесения на поверхность восстанавливаемого изделия из основного металла слоя присадочного расплавленного металла. В ходе такого процесса нужно добиться расплавления основного материала на незначительную глубину, чтобы получить гомогенный состав.

Наплавка выполняется на всех без исключения поверхностях, начиная от конических и плоских и заканчивая сферическими и цилиндрическими.

Конечной целью описываемой процедуры обычно является восстановление исходных геометрических параметров обрабатываемого изделия. Но кроме того, наплавка позволяет произвести качественное упрочнение валов и других деталей, придать им новые формы, создать на поверхности дополнительный слой с конкретными механическими и физическими показателями (например, высокая жаростойкость, износостойкость, твердость, коррозионная стойкость, антифрикционность и так далее).

Технология наплавки по своей сути примерно идентична процессу сварки. По своим задачам они одинаковы, так как цель работ в обоих случаях - получение шва без ненужных включений, трещин, пор, а также защита наплавляемого материала от атмосферных газов. Когда выполняется восстановление деталей сваркой и наплавкой (а также их упрочнение), важно придерживаться ряда требований, а именно:

- следует добиваться минимального смешивания основного и наплавляемого материала;

- основной металл нужно проплавливать на как можно меньшую глубину;

- припуски на обработку изделий, которая будет производиться после наплавки, важно уменьшать до приемлемых показателей;

- необходимо обеспечивать наименьшие остаточные деформации и напряжения в изделии.

Сейчас наплавка валов и деталей выполняется различными способами. Существуют такие виды наплавки:

- порошковая;

- импульсно-дуговая;

- индукционная;

- газовая;

- вибродуговая;

- электродуговая;

- плазменная;

- электрошлаковая.

2 Электродуговая восстановительная наплавка электродами с покрытием

Данный вид выполнения наплавочной процедуры считается самым распространенным. Подобная наплавка демонстрирует отличные результаты не только на промышленных объемах, но и в домашних условиях. Она очень удобна и проста, а главное – для нее не нужно приобретать какое-либо особое оборудование.

При электродуговом восстановлении важно правильно подобрать электрод, чтобы он смог сформировать наплавочный слой с требуемыми параметрами. Сечение стержня определяет форма и толщина детали, которую предстоит обработать, а конкретный тип электрода выбирается в зависимости от состава наплавляемого металла.

Стальные изделия в большинстве случаев восстанавливают рассматриваемым в статье способом в нижнем положении электрода током обратной полярности. При этом обязательно следует подготовить основной металл к процедуре, очистив его поверхность от ржавчины, остатков масла и прочих загрязнений.

Восстановление валов из низколегированных и низкоуглеродистых сталей производят чаще всего без их нагрева. А вот детали из других марок стали нередко подогревают (предварительно), а затем снимают с них внутренние напряжения, проводя их термическую обработку. Температура предварительного подогрева – от 300 градусов.

Наплавочные швы могут располагаться по-разному. Когда обработке подвергаются цилиндрические изделия, используются три основные схемы:

- валики идут по винтовой линии;

- валики по окружностям замкнутого типа;

- валики вдоль образующей.

Первый способ считается оптимальным в тех случаях, когда наплавка ведется механизировано.

При работе с плоскими поверхностями говорят о двух распространенных схемах, предполагающих применение:

- широких валиков (движения электрода в поперечном направлении делаются увеличенными);

- узких валиков (они перекрывают друг друга примерно на треть своей ширины).

Восстановление "особых" деталей сваркой и наплавкой (например, элементов конструкций, функционирующих при повышенных нагрузках, измерительных и режущих приспособлений) может осуществляться твердыми сплавами, а не обычным металлом. В таких сплавах обычно присутствуют соединения никеля, кобальта, бора, железа, углерода с хромом, танталом, титаном, марганцем.

Если указанные изделия имеют большой показатель износа, перед основной наплавкой выполняют предварительную, используя сварные стержни, сделанные из стали с малым содержанием углерода. А вот в тех случаях, когда изготавливают новые режущие и измерительные приспособления с наплавкой твердосплавного типа, основанием для них служат заготовки из легированных и углеродистых марок стали.

Восстановление специального инструмента, как правило, выполняют следующими видами электродов:

А вот детали, работающие в сложных условиях, наплавляют стержнями Т-620, ОЗН-300М, Т-590, ОЗН-7М, ОМГ-Н.

3 Особенности наплавки в газовой защитной атмосфере

Восстановление валов и других изделий по технологии TIG (применяются присадочные прутки и сварочные стержни из вольфрама) и MIG/MAG (проволока подается автоматизировано) также широко применяется в настоящее время. Указанные методы предполагают использование азота, углекислоты, аргона или гелия в качестве защитного газа.

Азот обычно применяется при восстановлении медных деталей, а вот для валов и изделий из углеродистых сплавов чаще используют углекислый газ (при этом нужна раскисляющая проволока с включением кремния и марганца). Вольфрамовые неплавящиеся стержни применяют для восстановления в гелиевой либо аргоновой среде. Композиции на базе алюминия и магния, а также высоколегированные стали наплавляют в смеси гелия и аргона (изредка эти газы используются и отдельно).

Наплавочную операцию по технологии TIG следует выполнять так, чтобы металл разбрызгивался незначительно. Выполняется это условие тогда, когда процесс ведется короткой дугой на прямой полярности, которая не позволяет электроду из вольфрама оплавляться. А вот MIG/MAG-технология осуществляется на токе обратной полярности.

При восстановлении деталей из нержавеющей стали необходимо использовать проволоку из нержавейки. Полуавтоматическая наплавка низколегированных и углеродистых сплавов всегда производится двумя видами проволоки:

- типа Нп (50, 40, 30ХГСА);

- типа Св (08Г2С, 08ГС и др.).

Первые проволоки относят к специальным, вторые характеризуются сплошным сечением.

4 Восстановление деталей под слоем флюса – достоинства и недостатки

Данный метод оптимален для наплавки крупных по диаметру и геометрическим размерам валов, а также других деталей:

- лопастей смесительных агрегатов;

- компонентов ходовой части экскаваторов и тракторов;

- элементов камнедробильного оборудования и специальных агрегатов.

Восстановление под слоем флюса предполагает, что электродуга горит между наплавляемым изделием и концом проволоки. Сама проволока поступает на участок обработки со специального устройства подачи. В эту же зону подается и флюс, создающий оболочку с высокими эластичными свойствами. Эта оболочка не дает азоту и кислороду из воздуха проникать в расплавленный материал.

Флюсы для наплавки бывают двух типов:

- Керамические. Состоят из различных компонентов – газо- и шлакообразующих, стабилизирующих, а также легирующих добавок. К таким флюсам относят составы серии "АНК" (19, 18).

- Плавленые. В них отсутствуют легирующие элементы, поэтому при их применении восстановленный слой не имеет высокого показателя твердости. Часто используемые плавленые флюсы – ОСЦ-45 и АН-348А.

Достоинства использования флюса для наплавки:

- высокое качество полученного слоя по показателям плотности и однородности с заданными характеристиками и химсоставом;

- отличная стабильность процесса восстановления и его высокая производительность;

- возможность наплавления слоев существенной толщины (до 8 и более миллиметров).

К недостаткам данного метода восстановления валов и прочих изделий относят следующие факты:

- нельзя получить слои меньше 1,5 миллиметров;

- сложности при наплавке деталей с малым (до 5 сантиметров) сечением из-за того, что расплавленная ванна и флюс практически не держатся на поверхности обрабатываемых изделий;

- физико-механические характеристики деталей изменяются, что обусловлено глубоким и быстрым нагревом при восстановлении (в ряде случаев отмечается и деформация изделий).

5 Кратко о других популярных методах наплавки

Высококачественное упрочнение и восстановление валов (как и иных деталей) также может выполняться при помощи вибрирующего электрода. Сам процесс в данном случае называют вибродуговой наплавкой. Она отличается от рассмотренной выше наплавки под флюсом тем, что конец сварочного стержня колеблется по отношению к восстанавливаемой поверхности перпендикулярно.

Отличный уровень сцепления основного материала и наплавленного слоя достигается при плазменной наплавке, которая выполняется струей плазмы. Такая струя представляет собой пучок высокоионизированного горячего газа, формирующегося в специальной горелке.

В последнее время набирает популярность электроконтактный способ наплавки. Он имеет очень высокую производительность (за минуту восстанавливается до 150 квадратных сантиметров поверхности изделия) и характеризуется несущественным тепловым влиянием и малой глубиной проплавления.

Вопрос 3. Сварка и наплавка под слоем флюса.

Флюс обеспечивает защиту сварочной ванны от воздуха. Стабилизирует горение дуги. Обеспечивает раскисление, легирование и рафинирование расплавленного слоя.

Рафинирование: оболочка из флюса предохраняет металл от воздуха и замедляет процесс охлаждения, облегчает всплытие на поверхность шлаковых включений.

Флюс по ГОСТ 9087-81 (определение)

Флюс – неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

1) общего назначения (для углеродистых и низголегированных сталей);

2) специального назначения (для легированных сталей)

- по способу изготовления:

- по химическому составу:

1) оксидные (из окислов металла)

2) солевые (из фтористых и хлористых солей)

Наплавочная проволока делиться на три группы:

1) для наплавки деталей из углеродистых сталей Нп-30;

2) для легированной стали Нп-30Х5

3) для высоколегированной стали Нп-4Х13.

Кроме электродной проволоки могут использоваться сплошные или порошковые ленты толщиной 0,3…1 мм

1) сила сварочного тока

2) диаметр проволоки d

3) скорость наплавки

αн – коэффициент наплавки, г/А•ч;

М – масса 1 м металлонаплавки, г.

4) Скорость подачи электродной проволоки

γ – плотность наплавляемого металла.

5) Частота вращения наплавляемой детали

S – шаг наплавки

∆ - толщина слоя наплавки

D – диаметр восстанавливаемой детали

η – коэффициент наплавления.

Шаг наплавки выбирают 2…6 диаметров электродной проволоки.

Увеличивая вылет электродной проволоки увеличивается скорость сварки и толщина сплава, глубина проплавления уменьшается.

Оборудование: установка УД – 209 обеспечивает все виды наплавочных работ. Наплавляется деталь диаметром от 25 до 360 мм и длиной от 100 до 800 мм. Питается установка от универсального сварочного выпрямителя ВДУ – 506.

Вопрос 4. Сварка чугунных изделий. Газовая наплавка.

Чугун – трудносвариваемый материал. Причина – наличие большого количества свободного углерода и структура.

В процессе сварки свободный углерод выгорает с образованием углекислого газа, часть которого не успевает выделиться из шва, что приводит к образованию пористости. Кроме того, содержащиеся в порах масло (после эксплуатации) выгорает и образует поры.

Чугун быстро переходит из жидкой фазы в твердую, минуя пластическое состояние. При этом образуется цементит Fe3C, обладающий высокой твердостью и нулевой пластичностью.

Мероприятия для обеспечения качественной сварки:

1. предварительный нагрев детали;

2. охлаждение металла с заданной скоростью;

3. применение специальных электродов с низкой температурой плавления, меньшей, чем у основного металла.

Два способа сварки чугунных изделий.

1. Холодная сварка предусматривает сварку без подогрева детали, требуемая пластичность достигается подбором электродного металла с большим значением предела текучести по сравнению с основным металлом и благодаря уменьшению количества углерода в наплавленном слое (применением электродов из металлов и сплавов не образующих карбидов (медь, никель и т. д.)).

2. Горячая сварка: деталь предварительно нагревается до 650…680º С, присадочный материал чугунные прутки и специальный флюс ФСЧ-1.

Нельзя допускать остывания деталей ниже 500º С. Охлаждают деталь со скоростью 50…100º С/час для нормализации и снятия напряжения.

В качестве горючих газов используют ацетилен или пропанобутановую смесь.

Ацетиленовые баллоны заполняют пористой массой (активированным углем или пемзой), пропитанной ацетоном, хорошо растворяющим ацетилен. Такой ацетилен безопасен при хранении.

Пропан-бутановые смеси не дают высокой температуры пламени, поэтому применяют специальные горелки с подогревом газом.

Горелки классифицируют по способу подачи газа и кислорода в смесительную камеру: инжекторные и без инжекторные; по назначению: специальные и универсальные; по числу факелов в пламени: одно и многофакельные.

Наконечник горелки должен обеспечивать расход газа 100 дм 3 /час на 1 мм толщины металла.

23. Автоматическая наплавка под слоем флюса. Сущность способа, область применения. Применяемые оборудование и материалы.

При сварке (наплавке) под флюсом дуга горит под слоем сыпучего материала (рис.). Электрическая дуга расплавляет флюс и горит внутри газового пузыря, образуемого выделяющимися газами. Сверху газовый пузырь и расплавленный металл закрывают шлаковая корка и слой нерасплавленного флюса. Газы, шлаковая корка и слой флюса предохраняют расплавленный металл от вредного воздействия окружающего воздуха и, тем самым, уменьшают выгорание из него углерода и других элементов, снижают образование окислов железа и теплоотвод в окружающую среду. Увеличение времени нахождения сварочной ванны в расплавленном состоянии способствует дегазации расплава. Закрытая дуга позволяет резко увеличить силу тока без потерь металла на угар и разбрызгивание. Коэффициент потерь составляет 2. 5% против 20. ..30% при наплавке открытой дугой. Более длительное нахождение сварочной ванны в жидком состоянии способствует хорошему ее перемешиванию и дегазации. Давление, возникающее в газовом пузыре, обеспечивает образование плотных швов.

Рис. Наплавка под слоем флюса:

1 - деталь; 2 - наплавленный слой; 3 - электрод; 4 - расплавленный флюс; 5 - ванна расплавленного металла; 6-шлаковая корка; А -смещение электрода с зенита

При автоматической сварке (наплавке) под слоем флюса возможно получение наплавленного слоя любых механических свойств за счет применения электродной проволоки различных марок и флюса. Несмотря на значительные преимущества наплавки под слоем флюса, процесс имеет ряд недостатков. Применение тока большой плотности способствует значительному нагреву детали при наплавке, что при сложной ее конфигурации и малом диаметре может вызвать коробление. Сыпучесть флюса не позволяет наплавлять детали диаметром менее 50 мм из-за трудности удержания флюса на поверхности. Применение флюса, а его расходуемая масса примерно равна массе расплавленного металла, удорожает стоимость восстанавливаемой детали.

Автоматическая наплавка под слоем флюса в ремонтном производстве применяется для восстановления плоских и цилиндрических поверхностей крупногабаритных деталей. Наплавка целесообразна в тех случаях, когда толщина слоя более 3 мм. Производится наплавка деталей ходовой части тракторов: направляющие колеса, поддерживающие ролики, опорные катки, ведущие звездочки, звенья гусениц и башмаков, а также коленчатые валы двигателей, шлицевые валы и др.

При автоматической наплавке под слоем флюса применяют автоматические головки, устанавливаемые на токарных станках, типа А-580, ОКС-1031Б, ОКС-1252М, ОКС-6569, а также наплавочные установки 011-1-00 "Ремдеталь", 011-1-01 "Ремдеталь", У-209, У-652, У-654, А-1406. Применяют также специализированные установки УД-299 для электродуговой наплавки беговых дорожек звеньев гусениц тракторов класса 6Т, УД-302 - для наплавки катков и направляющих колес тракторов, 01.07-003 "Ремдеталь" - для наплавки беговых дорожек роликов и натяжных колес тракторов Т-100М и Т-130. Кроме автоматических головок и установок при наплавке под слоем флюса могут быть применены также полуавтоматы ПШ-54, ПДШМ-500.

В качестве источников тока используют сварочные преобразователи ПС-300, ПСУ-300, ПСГ-500, ПСУ-500 и сварочные выпрямители ВС-300, ВС-600, ВС-1000, ВДГ-1001, ВДУ-601 и др.

Присадочным материалом при сварке под слоем флюса служит сварочная проволока типа Св, наплавочная типа Нп и порошковая проволока.

Стальная наплавочная проволока (ГОСТ 10543-75) подразделяется на углеродистую (8 марок); НпЗО, Нп40, Нп80, Нп50Г и другие, легированную (11 марок): НпЮГЗ, НпЗОХ5, НпбЗГ, НпЗОХГСА,

Нп40Х32ВФ и другие, высоколегированную (9 марок): НпЗХ13, Нп4Х13, Нп45Х2В8Т и другие.

Наряду со стальной проволокой сплошного сечения при наплавке широко применяется порошковая проволока (ПП), представляющая собой свернутую в трубку низкоуглеродистую стальную ленту, наполненную шихтой, состоящей из смеси ферросплавов (феррохром, ферромарганец, ферросилиций), железного порошка, графита и других материалов. Порошковые проволоки для наплавки под флюсом содержат преимущественно легирующие элементы, а для наплавки открытой дугой содержат материалы, образующие газы и шлаки, которые надежно защищают от кислорода и азота воздуха. Для наплавки под слоем флюса применяют порошковые проволоки ППЗОХВ8, ППЗХ2В8, ППАН120, ПП10ХВ14, ПП2Г13А и др. Для наплавки открытой дугой применяют самозащитные проволоки ППАН1, ППЗХ13-О, ПШХ14Т-О, ППУЗОХ14СМФ-О, ППУ25Х13Т-О и др. Буква О в конце маркировки указывает на порошковую проволоку с внутренней защитой для наплавки открытой дугой. Преимуществом порошковых проволок с внутренней защитой является то, что при их использовании не требуется применения защитных газов, флюсов и других средств. Создается возможность легирования в широких пределах наплавляемого слоя металла, что обеспечивает его закаливание на воздухе. Использование порошковых проволок позволяет экономить наплавочный материал. Порошковые проволоки рекомендуется применять при восстановлении деталей с большим износом с широким диапазоном твердости — НВ200. 600.

Для наплавки под флюсом применяют также стальную ленту из углеродистой и легированной стали толщиной 0,1. 0,3 мм и шириной 20. 50мм, а также порошковую ленту ПЛ-АН102, ПЛ-А171 и др.

Флюсы, применяемые при автоматической наплавке, по способу производства разделяют на плавленые (АН-348А, АН-20, АН-28, АН-60, ОСЦ-45) и неплавленые - керамические (АНК-18, АНК-19, ЖСН-1, К-2, КС-1). Применяют также флюсы-смеси, изготовленные перемешиванием в различных соотношениях флюсов АН-348А и АНК-18 в зависимости от требуемых свойств наплавленного слоя.

Возможно применение также флюсов, изготовляемых путем добавления во флюс АН-348А графита, феррохрома, ферромарганца, ферроалюминия либо чугунной стружки и 20% жидкого стекла с последующим прокаливанием в печи.

Сочетание электродных проволок различных марок и флюсов позволяет получать покрытия с различными свойства. На качество и формирование наплавленного под слоем флюса металла большое влияние оказывает режим наплавки: род, полярность и сила тока, напряжение, скорость наплавки, скорость подачи электродной проволоки, шаг наплавки, вылет электродной проволоки и смещение ее относительно оси наплавляемой детали.

Величина сварочного тока определяет глубину проплавления основного металла и производительность процесса. Ток выбирается в зависимости от диаметра электродной проволоки, диаметра наплавляемой детали. Чем меньше диаметр детали, тем меньше должны быть ток и диаметр электродной проволоки. Напряжение дуги связано с величиной сварочного тока. Чем больше сила тока, тем выше должно быть напряжение дуги. Для наплавки деталей рекомендуется напряжение в пределах 26. 36В. Наплавку обычно ведут на постоянном токе обратной полярности, обеспечивающем более стабильный процесс, чем при переменном токе. Скорость наплавки оказывает существенное влияние на формирование наплавленного валика. Скорость наплавки ограничивается величиной сварочной ванны и скоростью ее кристаллизации. Обычно скорость наплавки выбирается в пределах 15. ..45 м/ч. Скорость подачи электродной проволоки (80. ..300 м/ч) выбирают в зависимости от силы тока, диаметра электродной проволоки, диаметра наплавляемой детали.

Вылет электрода выбирается в зависимости от его диаметра и глубины проплавления. При использовании наплавочной проволоки диаметром 1,2. ..1,5 и 1,6. ..2,0 мм рекомендуется вылет электрода соответственно 10. ..20 и 20.. .25 мм, а при применении стальной ленты -30.. .35 мм. Шаг наплавки цилиндрических поверхностей устанавливается так, чтобы смежные валики перекрывались на 1/3. ..1/2 их ширины.

Электрод смещают относительно оси детали в сторону, противоположную направлению вращения на величину, равную 10% диаметра наплавляемой детали, что позволяет предупредить стекание жидкого металла и расплавленного флюса. Режимы наплавки для различных диаметров детали приведены в табл. 1.3.

При наплавке электродными лентами могут быть рекомендованы такие режимы: плотность сварочного тока не ниже 15 А/мм 2 площади сечения ленты, напряжение дуги 25. 35В, скорость наплавки 8. 20 м/ч, вылет электрода 30. 35 мм, ток постоянный при обратной полярности.

При восстановлении деталей с большими износами наплавку производят в несколько слоев с обязательным удалением шлаковой корки после нанесения каждого слоя.

Читайте также: