Сварка обратной полярностью инвертором

Обновлено: 13.05.2024

Сварочные работы, выполняемые с применением электрической сварочной дуги, в отличие от газового метода имеют определенные особенности. Электросварка обладает возможностью создавать электрическую дугу, температура которой достигает 4000-5000°C. Такой температурный режим в несколько раз превосходит порог плавления большинства металлов, что дает возможность применять для их соединения разные типы сварки, которые выбирают в зависимости от цели назначения заготовок.

Электросварка, выполняемая при помощи электрической дуги, может осуществляться с применением как переменного, так и постоянного электротока. Используя постоянный электроток, можно выполнять электросварку прямой и обратной полярности. Суть смены полярностей заключается в движении электронов. Отрицательно заряженные частицы будут двигаться от отрицательного полюса к положительному.

В процессе сварочных работ электрод может быть подсоединен как к плюсовой, так и к минусовой клемме, и от этого будут зависеть конечные характеристики готового сварочного шва.

Что это такое?

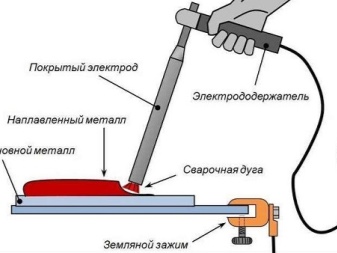

Во время работ постоянным электротоком процесс электросварки можно осуществить, используя электрический ток с прямой либо обратной полярностью. При выполнении электросварки термин «прямая полярность» значит то, что электрический ток проходит от выпрямителя сварочного устройства на поверхность заготовки с положительным зарядом. Плюсовая клемма устройства для сварки посредством специального электрокабеля соединяется с заготовкой, а на электрод, который подключен к минусовой клемме, через электродержатель проходит отрицательный электрический заряд.

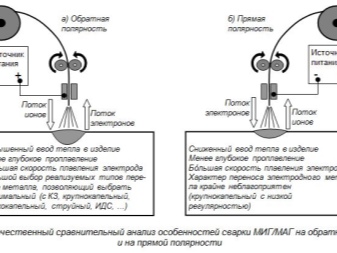

Особенности процесса электросварки в этом варианте состоят в том, что положительный полюс анода имеет температуру, значительно превышающую показатели катода, который служит отрицательным полюсом. По этой причине использование электрического тока с прямой полярностью широко распространено при выполнении сварочных работ с деталями, имеющими толстые стенки. Кроме того, этот метод применяется и для проведения разрезания металла, а также в случаях, когда для выполнения того или иного процесса необходимо образование большого объема тепловой энергии. Что касается выполнения сварочного процесса с применением электротока обратной полярности, то для осуществления сварочных работ потребуется изменить порядок подключения в противоположном направлении. В этом случае отрицательный заряд клеммы со знаком «-» будет подаваться на рабочую поверхность заготовки, а положительный заряд от клеммы со знаком «+» будет направлен к сварочному электроду.

Особенностью обратной полярности сварочного электротока является то, что весь потенциал тепловой энергии приходится на электродный конец стержня, при этом сама заготовка нагревается гораздо меньше. Такой вариант электросварки позволяет аккуратно совмещать края заготовок, сведя риск их сквозного прожига к минимуму. Электросварка обратной полярности используется для работы с легированными или нержавеющими марками металла, с тонкостенными деталями, а кроме того, подходит и для тех металлов, перегрев которых во время проведения сварочных работ крайне нежелателен. Выполнение сварочного шва электротоком обратной полярности эффективно и для сварки с применением флюса либо среды защитных газов.

Обзор видов

Газовая сварка и процесс соединения заготовок, выполняемый электрической дугой, имеет принципиальные технологические отличия. На сварочные аппараты с подключением электротока спрос намного выше, так как автоматы-инверторы или полуавтоматы, применяемые для ручной электросварки, универсальны, что дает возможность их применения в бытовых условиях.

Считается, что разница в работе с постоянным и переменным током существенна. Приобретая сварочный аппарат, пользователи редко меняют вид постоянного тока на переменный, так как варить постоянным током проще – надо лишь подключить источник питания. Однако не все так просто, как кажется.

Для получения долговечного и аккуратного шва нужно соблюдать технологию выполнения сварочного процесса, который имеет отличия в зависимости от того, как расположены на аппарате клеммы полярности.

Прямая

Обозначение «сварка прямой полярности» подразумевает процесс, во время которого на рабочую поверхность заготовки поступает положительный заряд электрического тока через сварочный выпрямитель. Смена полярности в каждом случае по-разному отражается на эффективности работы электрода. Электрическому току с прямой направленностью будут соответствовать следующие характеристики:

- во время процесса электросварки рабочая поверхность заготовки не накаляется, так как приток тепловой энергии к ней минимален;

- под действием электрода происходит достаточная глубина проплавки металла заготовки, но она гораздо меньшая, по сравнению со сваркой обратной полярности;

- в процессе работы сварочный электрод довольно быстро плавится, и чтобы выполнить весь объем работы, иногда требуется его замена;

- вероятность того, что в процессе сварки будут образовываться брызги металла, достаточно высока.

При выполнении сварочных работ с применением прямой полярности электротока скорость плавления у металла получается наиболее высокой, она почти вдвое выше, чем при сварке с применением электротока обратной полярности. Но есть нюанс, заключающийся в том, что образующаяся электродуга при методе прямой полярности электротока формирует свое нагревание не так стабильно, как это бывает при обратной полярности, а сам процесс электросварки сопровождается образованием брызг металла.

Обратная

С целью осуществления сварочных манипуляций, где применяется электроток обратной полярности, подключение клемм выполняют противоположным методом. К рабочей поверхности детали должен поступать отрицательный заряд с минусовой клеммы, тогда как на сварочный электрод будет подаваться положительный заряд тока от плюсовой клеммы.

Особенности электросварки обратной полярности заключаются в следующем:

- в процессе выполнения сварочных работ рабочая поверхность заготовки достаточно сильно нагревается;

- данный вид технологии обеспечивает довольно глубокую проплавку металла и качественный сварочный шов;

- сварочный электрод в процессе работы расплавляется очень медленно и не требует частой замены;

- при выполнении сварки разбрызгивание расплавленного металла очень незначительно.

Работая с постоянным электротоком, для соединения заготовок важно тщательно и равномерно прогреть рабочую поверхность до момента плавления металла. Делается это с целью образования на заготовках сварочной ванны. При этом если сила электротока недостаточна, то поверхность заготовки не будет прогрета надлежащим образом, а если мощность электротока чрезмерно высока, то поверхность детали будет перекалена, и в процессе выполнения электросварки электродуга станет поступать внутрь заготовки, отталкивая назад металл.

Какую использовать?

Одним из важных критериев, на котором основывается выбор полярности электросварки, является состав покрытия сварочного электрода. В зависимости от материала электрода подбирается режим электросварки. Например, черные угольные стержни, которые имеют свойство быстро нагреваться, выбирать для сварки методом обратной полярности нецелесообразно. Такие электроды быстро разрушатся, и процесс электросварки будет постоянно прерываться, кроме того, они не подходят для тонкого металла.

Правильная подборка электрода в этом случае зависит от состава материала заготовки. Если взять электрод без покрытия, то при электросварке в условиях прямой полярности он будет хорошо плавиться и гореть, а если работать с такой проволокой в условиях переменного электротока, электрод без покрытия гореть не будет. Прочность и внешний вид сварного шва зависит от полярности расположения полюсов. Чтобы получить максимально глубокую проварку металла, потребуется применить технологию использования постоянного тока с обратной направленностью. При таком расположении полюсов максимальный набор тепловой энергии будет в области анода.

Применение электросварки с обратной направленностью тока считается наиболее востребованным. Сварочный аппарат может осуществлять подачу сварочной проволоки с определенной скоростью, от этого будет зависеть выбор определенных вариантов технологий сварки. Электрический ток обратной полярности применяется для работы в среде защитных газов, а сварка с прямой направленностью используется при работе с флюсовой порошковой сварочной проволокой.

Прямая направленность электротока применяется для работы с цветными металлами, когда для сварки металла используют электрод из вольфрама.

Прямая и обратная направленность электротока выбирается исходя из ряда факторов, главными из которых являются состав расходных материалов, применяемое оборудование, вид металла заготовки и ее толщина. Вне зависимости от того, какая полярность подачи электротока будет выбрана, имеются определенные нюансы, которые важно учитывать.

Известно, что используя постоянный электроток, можно получить сварочное соединение без наличия большого образования окалины из-за брызг. Остывший шов получается аккуратным и прочным. Такие характеристики шва объясняются тем, что при работе постоянным током не происходит частой смены полярностей, в отличие от работы переменным видом подачи электротока.

В случае, когда для сварочного процесса используютсяя электроды плавящегося типа, то ввиду разницы нагрева между катодом и анодом возможны прожоги поверхностей заготовок. Чтобы избежать прожога заготовки в участке подсоединения ее к электрокабелю, используют прижимную струбцину.

Заряд, который несет кабель, не играет роли – в том и другом случае струбцина выступает в качестве дополнительной защиты заготовки.

О том, как выбрать полярность при сварке электродами разных покрытий, смотрите в следующем видео.

Прямая и обратная полярность при сварке

От выбора полярности зависит процесс сварки, качество шва, расход электрода. Рассмотрим, чем отличается прямая и обратная полярность при сварке.

В литературе по методам сварки и инструкциях к сварочным аппаратам нередко встречаются выражения "прямая и обратная полярность". От выбора полярности зависит процесс сварки, качество шва, расход электрода, глубина проплавления. Начинающим сварщикам важно знать, что означает прямая и обратная полярность, чтобы правильно подбирать режимы сварки в конкретных ситуациях.

В этой статье:

Дуговая сварка — режимы полярности

Для горения электрической дуги, которой осуществляется сварка, требуется источник тока и замыкание полюсов с небольшим воздушным зазором 3-5 мм. Источником тока может быть сварочный инвертор, преобразователь, выпрямитель, генератор. Понятие полярности возможно только у источников постоянного тока, поскольку у трансформаторов, вырабатывающих переменный ток, направление движения электронов меняется до 100 раз в секунду.

Соответственно, заряд тоже меняется с положительного на отрицательный многократно за секунды. При такой "скачке" с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

У сварочного аппарата постоянного тока есть два гнезда для подключения кабелей держателя и массы. В держатель вставляется электрод и сварщик манипулирует им, ведя шов. Кабель массы через зажим "крокодил" крепится к изделию.

Если держатель установить в разъем "-", а кабель массы подключить к "+", получится прямая полярность. При подключении наоборот (держатель к "+", а массу к "-") полярность будет обратная.

Отличия режимов сварки

Рассмотрим, чем отличается прямая и обратная полярность при сварке. По законам физики постоянный ток течет в одном направлении от минуса к плюсу (движение электронов с отрицательным зарядом). При этом тепло всегда концентрируется на плюсе. Соответственно, где "+", там температура будет выше.

При сварке на прямой полярности "+" на изделии. Это обеспечивает больший нагрев поверхности и, в то же время, не перегревает электрод. На его кончике пятно тепла будет анодным. Работа дугой с обратной полярностью означает "плюс" на кончике электрода и образование катодного теплового пятна. За счет этого расходник нагревается больше, а изделие меньше. Разница в температуре составляет около 1000º С.

Влияние полярности на сварку

Теперь обсудим, как полярность, а именно локализация нагрева, сказываются на процессе сварки.

Достоинства и недостатки прямой полярности

Концентрация теплового пучка на изделии дает следующие результаты:

Сварка TIG цветных металлов, например меди, ведется на прямой полярности. Лучше всего применять такой режим при работах с металлами сечением от 4 мм и выше. Но тонкие листовые заготовки на прямой полярности будут прожигаться. Еще стороны может сильно "повести" при сварке и потребуется рихтовка деталей. Не получится использовать электроды для переменного тока при сварке постоянным с "плюсом" на держателе. Разбрызгивание металла при таком режиме тоже повышается.

Достоинства и недостатки обратной полярности

Использование обратной полярности дает следующие особенности при сварке:

Обратную полярность лучше использовать при сварке тонких металлов, чтобы электрод не прилипал, но при этом не было прожогов. В случае ведения прерывистой дугой коротких швов тепловложение уменьшается еще больше.

Соединение толстых заготовок 6-10 мм происходит гораздо хуже, поскольку нет нужной глубины проплавления. При "минусе" на держателе легче добиться качественного шва на нержавейке, алюминии, высокоуглеродистой стали или чугуне. Если требуется наплавить присадочный металл под последующую проточку, то на обратной полярности отделение капли происходит гораздо быстрее.

Источник видео: Территория сварки R

Но кончик электрода от повышенного нагрева укорачивается тоже быстро, поэтому будет перерасход по материалам. Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает "скакать" и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Сварка полуавтоматом

При сварке полуавтоматом тоже меняют полярность в зависимости от толщины металла и видах свариваемых материалов. Чаще всего изначально установлено прямое подключение с "минусом" на горелке. Это необходимо для сварки омедненной или нержавеющей проволокой. Поскольку ее сечение маленькое (0.6-1.2 мм), тепло требуется концентрировать на изделии, иначе расходник будет быстро гореть, разбрызгивая металл во все стороны.

Если предстоит варить самозащитной порошковой проволокой без газа, то потребуется обратная полярность. В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

Для смены полярности полуавтомата есть несколько способов, в зависимости от конфигурации оборудования. У одних моделей нужно поменять местами разъемы в нижней части (силовой кабель горелки имеет отдельный выход с гнездом, как у массы). У других — открыть боковую крышку и переподключить кабеля к клеммам (обычно они разных цветов). Потребуется рожковый ключ.

Сварка инвертором

Сварка инвертором ММА проводится на прямой полярности "классическим" способом, поскольку режим применяется для соединения толстостенных заготовок 4 мм и выше:

Сварка ведется неотрывной дугой с зазором 3-5 мм. Чем быстрее проводить электрод над одним местом стыка, тем меньше глубина проплавления. При замедлении глубина провара увеличивается. Если предстоит подряд сваривать стыки с разной толщиной сторон, можно выставить силу тока на аппарате для самого большого сечения в конструкции, а глубину провара регулировать скоростью ведения электрода. Только дугу при этом всегда держат на более толстом металле, кратковременно перенося на тонкий, чтобы избежать прожогов.

Сварка на обратной полярности чаще всего применяется для соединения тонких листовых материалов сечением 1-3 мм. Но даже концентрирование теплового пучка на кончике электрода не всегда спасает от прожогов. Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

Электрододержатель

При работе инвертором с прямым подключением на высоких токах 200-300 А держатель может сильно перегреваться. Такое происходит и при силе тока 140 А, если установлена обратная полярность. Ведь на электроде возрастает нагрев до 1000 градусов. Чтобы не испытывать дискомфорт в руке, важно выбирать держак инвертора с хорошей изоляцией рукоятки. Тогда получится дольше варить без вынужденных перерывов на остывание.

Сварочные электроды

Если Вы новичок и не знаете, на какой полярности будете варить (а может предстоит работать с тонкими и толстыми металлами сразу), выбирайте универсальные электроды. Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Функция "Форсаж дуги" тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Ответы на вопросы: особенности прямой и обратной полярности при сварке

При обратной. Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

На обратной полярности брызг меньше. Если сварка ведется на лицевой стороне изделия и потом предстоит зачистка всех прилипших капель, лучше переключите полуавтомат на обратную полярность.

Скорее всего, у Вас подключена обратная полярность. Поменяйте силовые кабеля в гнездах местами. Работа при прямом подключении ("+" на изделии), экономит расход электрода на 20-40% и снижает его нагрев.

На обратной. Алюминий имеет низкую температуру плавления и при перегреве потечет. Поэтому тепловой пучек концентрируют на электроде. Но для разрушения оксидной пленки нужен полуавтомат с импульсом (Pulse), иначе глубокого провара не получится.

Как варить инвертором: советы новичкам

Услуги профессиональных сварщиков стоят довольно дорого и не всем по карману. Поэтому для большинства домашних мастеров наилучшим выходом будет приобретение собственного сварочного аппарата и осваивание сварки инвертором. Эти компактные современные устройства пришли на смену громоздким сварочным трансформаторам и стали настоящим прорывом в данной области. Они доступны по цене, просты в освоении и дальнейшей эксплуатации.

Общие сведения о сварочных инверторах

Инверторные сварочные устройства выполняют преобразование сетевого переменного тока со стандартными показателями в токи высокой частоты и далее – в постоянный ток. КПД таких аппаратов достаточно высокий и составляет, в среднем, 85-90%. При этом, сваривать металл инвертором можно при незначительном потреблении электроэнергии, даже под высокими нагрузками. В процессе работы исключается какое-либо физическое влияние на данную сеть, в этот период отсутствуют скачки и перепады напряжения.

Еще одним положительным качеством является возможность сравнительно нормальной работы в условиях пониженного напряжения. Например, при 170 В многие инверторы способны вести сварку 3-х миллиметровыми электродами. Быстрому освоению аппаратуры способствует сравнительно легкое получение и удержание электрической дуги. Это особенно важно, когда выполняется сварка алюминия в домашних условиях инвертором.

На первоначальной стадии обучения новичкам не стоит заострять внимание на внутреннем устройстве агрегата. В первую очередь следует внимательно изучить все клеммы, разъемы, переключатели и другие элементы, расположенные снаружи.

Сам прибор, рекомендуемый для новичков, изготовлен в виде компактного металлического ящика, общей массой от 3 до 7 кг. В корпусе имеется несколько вентиляционных отверстий, способствующих более эффективному охлаждению трансформатора и других внутренних деталей. Для удобства переноски инвертора с места на место предусмотрен ремень, а некоторые модели дополнительно оборудуются ручками.

Включение питания осуществляется с помощью тумблера или специальной клавиши. Передняя лицевая часть предназначена для размещения индикаторов контроля над питанием и перегревом. Сварочный ток и напряжение выставляются регулировочной рукояткой. Подключение рабочих кабелей выполняется к двум выходам – плюсу и минусу, расположенным здесь же на передней панели. На одном из кабелей закрепляется держатель электрода, а на другом – зажим в виде прищепки, прикрепляемый к заготовке. Разъем для подключения питающего кабеля расположен в задней части.

При покупке следует обратить особое внимание на длину кабелей и их гибкость. Жесткими и короткими кабелями сварка инвертором для начинающих будет неудобной и может потребоваться специальный удлинитель.

Как работает инверторная сварка

Перед тем, как варить инвертором, необходимо изучить теорию и разобраться, как работает это устройство. В отличие от старых трансформаторных агрегатов, соединение металла инвертором имеет свои особенности, оказывающие влияние на весь рабочий процесс. Например, в схеме аппарата присутствуют накопительные конденсаторы, аккумулирующие электроэнергию, способствующие мягкому розжигу дуги и обеспечивающие бесперебойную работу оборудования, в том числе при сварке алюминиевых деталей.

Независимо от модификации устройства, формирование дуги во всех случаях происходит в момент контакта электрода и металлической заготовки. Деталь и стержень расплавляются и образуют ванну. В это же время происходит частичное расплавление обмазки электрода, переходящей в газообразное состояние. Образовавшийся газ перекрывает доступ кислорода к сварочной ванне, защищая, тем самым, заготовку от окисления. Такая же защита обеспечивается, когда проводится сварка алюминия инвертором.

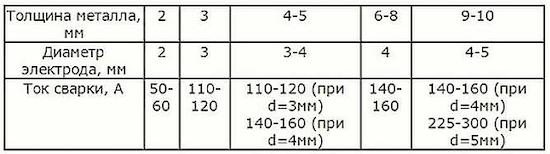

У каждого электрода имеется свой диаметр, соответствующий заданной силе тока. Если она по каким-то причинам снижается относительно установленной нормы, то сварочный шов просто не сможет образоваться. И, наоборот, когда сварочный ток увеличен, шов будет сформирован, но электрод быстро сгорит, что приведет к общему перерасходу материала. По завершении сварки происходит остывание обмазки и ее превращение в шлак, покрывающий снаружи места соединений. Он легко удаляется молотком, которым нужно просто постучать по шву.

Еще одной особенностью сварки является соблюдение постоянного зазора между электродом и деталью. Это поможет избежать самопроизвольного гашения дуги во время работы. Поэтому стержень в зоне сварки следует вести ровно, с постоянной скоростью движения.

Подключение с прямой и обратной полярностью

Во время сварки под действием высокой температуры электрической дуги металл начинает плавиться. Для того чтобы создать эту дугу, электрод и заготовка подключаются к полюсам с противоположными значениями – плюсу и минусу.

Для подключения используются два известных варианта – с прямой и обратной полярностью, в соответствии с выбранной схемой. Прямая полярность предусматривает соединение электрода с минусом, а заготовки – с плюсом. В металл начинает поступать повышенное количество тепла, и он начинает плавиться, образуя узкую и глубокую расплавленную зону. Этот способ используется при сварке изделий толщиной более 3 мм.

Подключение с обратной полярностью используется при сваривании тонких, преимущественно листовых металлов. Электрод соединяется с плюсом, а деталь – с минусом, образуя при сварке широкую, но неглубокую зону расплавления.

Разница в подключениях вызвана физическими свойствами, которыми отличается сварочный процесс. После возникновения электрической дуги, начинается движение электронов в направлении от минуса к плюсу. Они передают поверхности с положительным зарядом не только свою энергию, но и температуру, увеличивая нагрев именно в этом месте. Таким образом, любой элемент, соединенный с положительным выходом, будет нагреваться значительно больше и интенсивнее.

То есть, полярность выбирается в первую очередь в зависимости от параметров детали, подлежащей соединению. На толстые заготовки подается плюс, в результате они хорошо прогреваются и соединяются, образуя качественный сварочный шов. Тонкие металлические детали в таком режиме могут прогореть, поэтому они соединяются с минусом. Основное тепло поступает на электрод, заливающий шов большим количеством расплавленного металла.

Подготовка к сварочным работам

Любые сварочные работы требуют предварительной подготовки. В первую очередь нужно подготовить защитную спецодежду:

- Грубые тканевые перчатки или рукавицы.

- Костюм (куртка и брюки) из грубой натуральной ткани. Плотность материала должна препятствовать возгоранию при попадании искр во время работы. Ворот и рукава обеспечивают защиту рук и шеи.

- Кожаная обувь закрытого типа на толстой подошве.

- Сварочная маска, оборудованная фильтром для защиты глаз. Выбор фильтра производится в соответствии со сварочным током. Очень удобна маска хамелеон, где фильтр самостоятельно определяет яркость дуги и создает нужную степень затемнения.

На следующем этапе подготовки следует позаботиться о безопасных условиях труда и организации рабочего места.

С этой целью необходимо выполнить следующее:

- Сварочный стол полностью освобождается от посторонних предметов, особенно тех, которые легко воспламеняются от искр.

- К рабочей площадке подводится полноценное освещение.

- Под ногами сварщика размещается деревянный настил, обеспечивающий защиту от поражения электротоком.

Отдельно выбираются электроды для сварки алюминия инвертором и в случае необходимости готовятся к работе. Если есть сомнения в качестве изделий, они высушиваются при высокой температуре от 2 до 3 часов. Выбор электродов зависит от свойств металла свариваемых деталей. Ученикам для тренировки подойдут изделия марки МР или АНО.

Уроки сварки инвертором для начинающих включают и подготовку самих деталей. При помощи металлической щетки полностью удаляется ржавчина со всех кромок. Они очищаются от старой краски, жира и других загрязнений. После этого поверхности обрабатываются уайт-спиритом, бензином или другими растворителями.

Первые шаги начинающих сварщиков

После того как все подготовлено, можно приступать к непосредственному решению задачи, как научиться варить инвертором. Вначале подключаются сварочные кабели по выбранной схеме, после этого в держателе закрепляется электрод. Начинающим сварщикам рекомендуется воспользоваться «тройкой», которая легко зажигается и выдает качественный шов.

После включения питания выполняется регулировка и выставление сварочного тока по параметрам, указанным в таблице. Для 3-х миллиметровых электродов потребуется от 90 до 120А. При необходимости, корректировка показателей осуществляется уже во время работы. Если вместо валика на шве образуются хаотичные полоски, ток следует увеличить. И, наоборот, при образовании слишком жидкого металла и сложностях с перемещением сварочной ванны, ток необходимо уменьшить. Все регулировки выполняются в соответствии с конкретными условиями работы и должны соответствовать выбранному инверторному аппарату.

Рекомендуется отдельно потренироваться в разжигании дуги. Это можно сделать двумя способами: конец электрода ударяется об деталь или им нужно провести по свариваемой плоскости так же, как чиркнуть спичкой. Используется тот, который более удобен. Движение нужно совершать по шву, вдоль его условной линии. Чтобы дуга зажигалась сразу и была устойчивой, нужно потратить на тренировки какое-то количество электродов. Это очень важно при овладении инвертором с нуля.

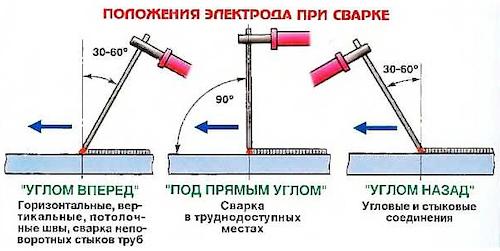

После освоения дуги можно переходить к обучению движениям. С этой целью на толстом массивном металле прокладываются валики. Предварительно мелом проводится черта, обозначающая шов. После зажигания дуги, электрод касается детали, расплавляя металлические поверхности и создавая сварочную ванну. От нее он двигается далее, по обозначенной линии, при этом большое значение придается соблюдению правильного наклона.

Угол наклона и другие положения электрода

Движение сварочной ванны обеспечивается правильным наклоном электрода, угол которого составляет в среднем 45-50 градусов. За счет изменения угла меняется и ширина самой ванны, по-разному решается, как правильно сваривать металл. Наиболее оптимального положения можно добиться опытным путем, в ходе тренировок. Электрод может располагаться в двух положениях, применяемых для работы – углом вперед или назад. В первом случае температура получается низкой, поэтому такой угол используется при сварке тонких листовых заготовок. Толстые детали чаще всего свариваются углом назад.

Существуют и показатели, которые требуют соблюдения, чтобы хорошо научиться варить сварочным инвертором. Например, это длина дуги, то есть расстояние между концом электрода и деталью, составляющее, в среднем, 2-3 мм. Бывают и очень короткие дуги – до 1 мм, а также длинные – от 5 мм и выше до полного отрыва. Практические занятия рекомендуется проводить на среднем расстоянии, чтобы изначально получился ровный шов.

Слишком большой зазор может привести к недостаточному прогреву металла, размазанному шву и ненадежному соединению. Если же дуга очень короткая – форма шва получается слишком выпуклой из-за маленькой зоны разогрева. Такие соединения сопровождаются канавками, подрезающими шов по длине и снижающими прочность сварки.

Основная рекомендация специалистов – не жалеть электродов на уроки сварки инвертором. Кому-то будет достаточно и нескольких штук, чтобы прочувствовать суть процесса, а в некоторых случаях счет может идти на килограммы. Зато все движения отработаются до автоматизма, и рука в дальнейшем будет сама работать и сделает все нужные движения.

Ставим точку в вопросах прямой и обратной полярности в сварке

Чтобы варить качественно, нужно знать многие тонкости сварки постоянным током. Одна из них, это обратная полярность, когда к электроду подсоединён плюс инвертора, а не минус.

Многие почему-то забывают о том, что ток течёт от плюса к минусу. Да, здесь есть множество противоречий, но следует знать, что ток может перетекать сразу в двух направлениях.

При отрицательном заряде ток течёт от минуса к плюсу, а при положительном заряде, наоборот, от плюса к минусу. Что касается ручной дуговой сварки инвертором, то при подключении электрододержателя к плюсу аппарата, мы получим обратную полярность.

Ставим точку в вопросе прямой и обратной полярности в сварке

Поэтому если вы постоянно путаете, где обратная, а где прямая полярность при сварке инвертором, просто запомните, что ток течёт от плюса к минусу. Таким образом, подсоединив к держаку плюс, сварка будет сильнее разогревать электрод, а не свариваемый металл.

Ну и наоборот, если к электроду подвести минус, а к металлу плюс от инвертора, то мы получим прямую полярность. В таком случае метал, будет нагреваться сильнее, и мы сможем больше углубить корневой шов. На самом деле все очень просто, от плюса к минусу.

Когда нужна обратная, а когда нужна прямая полярность

И здесь, как оказывается всё достаточно просто. Выше я уже упоминал о том, какое значение имеет направление движения тока. Если к электроду подсоединён плюс от инвертора, то мы меньше нагреваем металл. Следовательно, не будет прожогов: в металле не образуются дыры от сварки.

Соответственно использовать обратную полярность инвертора целесообразно в том случае, когда нужно варить тонкий металл, почти что жестянку. Также обратную полярность удобно использовать при сварке тех металлов, которые нельзя сильно перегревать, например, нержавейку.

На обратной полярности происходит большее расплавление присадочного материала, то есть электрода. В таком случае удобно варить тонкий металл прихватками — небольшими точками расплавленного металла.

Ну и практически наоборот получается при использовании прямой полярности в сварке. Когда минус подключён к электрододержателю, а плюс к заготовке, то металл прогревается гораздо сильнее. Вследствие этого он плавится лучше, что дает возможность углублять и проваривать сварное соединение.

Итак, подведём итоги. Больше никакой путаницы, и никаких разногласий. Ток течёт от плюса к минусу, поэтому подключая плюс к электроду или металлу, мы тем самым больше разогреваем металл или же электрод. В случае с подключением к электроду плюса, это обратная полярность. При подключении к электроду минуса, получаем прямую полярность.

Подписывайте на мой канал в Дзен. Оставляйте свои комментарии к статье ниже, делитесь советами и не забывайте благодарить лайком автора.

Читайте также: