Сварка пластмасс горячим воздухом

Обновлено: 18.05.2024

Среди всех видов соединений деталей сварка является одним из самых экономичных и надежных методов. Для изделий из пластмасс это утверждение тоже применимо в полной мере. Сварка, как правило, дает изделия хорошего качества, прочные, долговечные. При этом сам процесс может проходить как в промышленных условиях, так и в условиях кустарного производства или частного домохозяйства.

Существует несколько различных типов сварки пластиков, однако все их объединяет общая суть. Тем или иным путем полимер разогревается, его макромолекулы приходят в движение и осуществляется диффузия полимерных компонентов друг в друга с последующим получением общего монолитного изделия.

Не все пластмассы, как и не все другие материалы, подходят для процесса сварки. Главным образом, она подходит для термопластов – полимеров, которые могут перерабатываться многократно путем нагрева, придания формы и охлаждения. Термопластичные материалы, в отличие от термореактивных пластмасс, имеют более подходящие для рассматриваемого процесса свойства. При повышенных температурах термопласты приходят в пластичное состояние и становятся пригодными для рассматриваемой технологии.

Сварка полимеров имеет ряд неоспоримых преимуществ перед прочими методами соединений деталей, например соединения крепежом, клеевые, и т.д. С ее помощью можно получить ровный, без дефектов сварной с ровным распределением внутренних напряжений.

Рис. 1. Контактная сварка встык.

Виды сварки пластмасс

В современной индустрии используются следующие разновидности сварки полимерных материалов:

- сварка нагретым газом, в том числе присадочным материалом (обычно прутком);

- излучением (световым, инфракрасным или лазерным);

- ТВЧ (токи высокой частоты).

Вкратце рассмотрим каждый вид технологии по отдельности.

Сварка нагретым инструментом

Этот тип, который называется еще контактной, или термоконтактной сваркой, она является самым простым из всех видов соединений полимерных деталей. Подача тепла на соединяемые поверхности достигается за счет их контакта с нагретым инструментом. Контактный процесс очень часто применяют в трубопроводной технике, изготовлении сосудов и емкостей, прочих изделий и конструкций из пластика.

Чаще всего используют способ прямого нагрева, при котором проводят следующие этапы сварки:

- зачистка и нагрев свариваемых поверхностей прижатым к ним нагреваемым инструментом;

- удаление инструмента и сжатие поверхностей, выдержка в течение определенного технологией времени в сжатом состоянии.

Бытует мнение, что временной интервал от удаления инструмента до сжатия поверхностей между собой должен быть минимальным. Ибо иначе, прочность сварного соединения снижается ввиду быстрого охлаждения из-за контакта поверхностей со средой. Однако, на самом деле, процесс сварки пластиков гораздо сложнее и технологически правильно выдержать определенную паузу перед соединением деталей. За это время свариваемые области, неравномерно разогретые инструментом, приходят в состояние большей подготовленности к процессу диффузии. Технологическая пауза обычно составляет порядка нескольких секунд.

Помимо прямого нагрева, используют метод косвенного нагрева пластмассы и закладные нагреватели. Последний метод получил распространение для соединения труб, обычно большого диаметра, в полевых условиях. На концы труб помещается специальная муфта, в которую заранее помещается нагревательный элемент. Затем при пропускании электричества от полевого генератора внутренний слой муфты расплавляется и создает неразъемное трубное соединение.

Рис.2. Соединение труб термосварной муфтой

Наиболее распространенные виды термоконтактной сварки полимеров – это сварка «в стык» и «в раструб». Оборудование для процесса «в стык» проще и используется чаще.

Аппараты для спаивания в раструб разогревают у одной детали, например трубы, наружную поверхность, а у другой, например фитинга, внутреннюю. Затем свариваемые детали устанавливаются на нагретую оснастку. А уже после выдержки технологического времени на оснастке (дорне и муфте) детали извлекаются и происходит их соединение. Такая технология очень популярна для спаивания труб для холодного и горячего водоснабжения из рандом сополимера полипропилена.

Сварка горячим воздухом (нагретым газом)

Название процесса «сварка горячим газом» изначально происходит от того, что воздух в первых сварочных устройствах на заре переработки пластмасс грелся газовой горелкой. Однако, такой способ был опасным или нетехнологичным, поэтому позже аппараты для сварки стали изготавливать с электрическим нагревом. Современные устройства также электрические, позволяющие регулировать температуру процесса с высокой точностью, но слова про горячий газ в обозначении процесса остались.

Технология соединения нагретым газом подразделяется на два типа: с применением присадочного прутка и без применения присадочного материала.

Сварка горячим газом – непростой процесс. Он используется для соединения труб, плит из пластмассы, профилей и прочего подобного погонажа, при изготовлении различных изделий. При этом свариваемые детали и сварочная проволока нагреваются горячим воздухом до технологической температуры и соединяются под давлением. Нагретый воздух обычно поступает из фильеры сварочного агрегата.

Для технологии этого типа подходит большинство термопластов, но чаще всего она применяется для соединения полиэтилена, полипропилена, поливилихлорида разной твердости, АБС и ПММА (оргстекла). Как правило, за редкими исключениями, сварка разных полимеров невозможна. Соединение ПВХ и полиметиметакрилата теоретически получается, но сварной шов обычно непрочен.

Прочие виды сварки полимеров

Сварка экструзионная. При этом процессе сварочный материал, желательно тот же самый полимер, что и тот, из которого изготовлены свариваемые детали, подается в область сварки в расплавленном виде из ручного экструдера. В этот небольшой экструдер или обогреваемый пистолет непрерывно поступает из бухты присадочный материал в виде прутка.

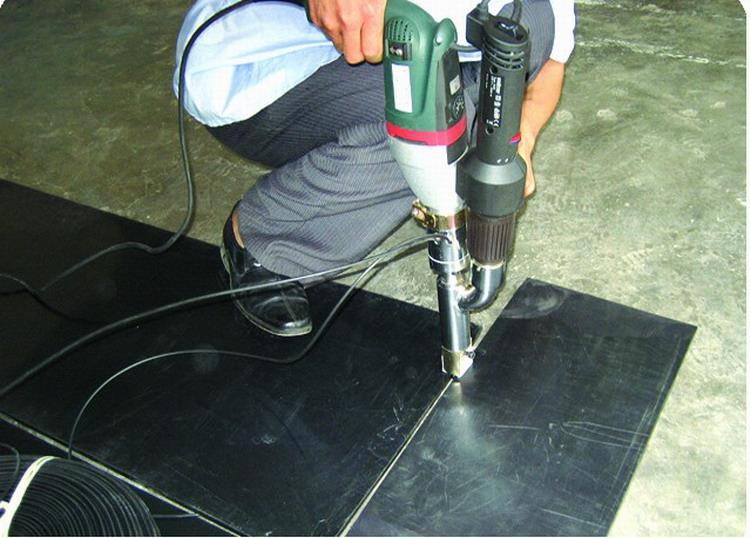

Рис.3. Работа ручным экструдером

Сварка растворителями. Этот метод заключается в ряде технологических операций: смачивание, пауза для ожидания набухания полимера, контакт между поверхностями, выдержка под нагрузкой. Такая сварка применяется для полимеров, нестойких к действию растворителей, как правило аморфных термопластов.

Сварка трением. Метод, который позволяет почти моментально и без особых затрат получить прочное сварное соединение. Отлично подходит для тел вращения при соединении «в раструб». Обычно одно изделие жестко закрепляется, а второе надевается на оправку, которую приводят во вращение от любого привода. Затем второе изделие перемещают в осевом направлении и соединяют с закрепленным изделием в раструб. От возникшей энергии трения обе детали подплавляются, вращение останавливается и желаемое соединение формируется за считанные секунды.

Применение сварки

- Полипропилен: трубопроводы всех типов, уличная мебель, тара.

- Полиэтилен: трубопроводы, резервуары, емкости.

- Поливинилхлорид: облицовка, трубопроводы, водостоки.

- АБС: чемоданы, части бытовой техники.

Также сварка пластмассы применяется для производства рекламных и выставочных конструкций, в строительстве, индустриальной упаковке. В сельском хозяйстве и медицине широкое поле для такого соединения полимерных пленочных материалов. Сварку пластиков можно встретить в самых неожиданных местах и ситуациях.

Оборудование для сварки пластмасс

Сварка пластика – надежный способ монтажа труб или листов на молекулярном уровне. Шов однородной структуры получается с помощью разогревающего оборудования – сварочных аппаратов. Работа с ними не требует особых навыков. Научиться самостоятельно сваривать пластик несложно. Труднее выбрать инструмент, который годится для работы в домашних условиях. При выборе учитываются плюсы и минусы каждого. Советы специалистов бывают полезны. Горячему соединению поддаются не все виды пластмасс, а только не дающие усадку при нагреве.

Виды пластика, которые свариваются

Свои свойства при расплавлении с последующим остыванием сохраняют не все разновидности пластика. Невозможна сварка пластика, который боится нагрева. Эти виды полимерных материалов называются реактопластами. Они горючие, при нагреве начинают дымить, при высокой температуре горят, обугливаются.

Хорошо свариваются только термопласты, самые распространённые из них ПВХ (поливинилхлорид), полиэтилен и полипропилен. Другие виды разогреваемых пластмасс обычно склеивают или монтируют на обрешетке. Это:

- нейлон;

- поливинилацетат;

- поликарбонат;

- полиэтилентерефталат;

- полистирол.

Сварочный процесс возможен, если детали выполнены из однородного пластика. Формат особенной роли не играет. Соединять детали можно на всю толщину или на треть слоя, при меньшем шве сцепление деталей считается ненадежным. Трубные изделия чаще монтируются внахлест. Такое соединение имеет большую площадь сцепления.

Способы сварки пластика и оборудование

Для пайки пластика в домашних условиях применяется несколько методов.

- Контактная сварка для пластика наиболее удобная. Не требует присадочного материала. Самый простой из них – бытовой паяльник с рабочим напряжением 220 вольт со специальной насадкой вместо жала, она обеспечивает большую площадь разогрева. Контактный метод считается универсальным, им соединяют полипропилен и полиэтилен различной плотности, формы и толщины. Сущность процесса – разогрев зоны шва до 260°C с последующим соединением деталей стыковкой или внахлест. Существует три вида оборудования для сварки пластиков: 1) когда нагревательный элемент воздействует на всю толщину детали (для листового и трубного пластика); 2) зона разогрева ограничена (соединение листов внахлест); 3) одновременно нагревается внутренняя и наружная часть соединяемых элементов (стыковка враструб).

Экструдеры выпускаются двух типов:

- бесконтактный, когда подаваемую массу необходимо разравнивать специальным валиком;

- контактный, когда мягкий полимер подается с усилием.

Регулировка осуществляется с учетом вида полимера, толщины присадочного прутка.

Технология сварки пластмасс феном или термопистолетом

Метод применяется для изделий любой конфигурации. Феном монтируют трубы, бамперы, бассейны, напольные покрытия и многое другое.

Феном для сварки пластика соединяют любые термопласты. Пистолет чаще применяется для соединения деталей внахлест: разогревается пространство между ними, после этого шов уплотняется, прокатывается валиком. Также соединяют детали с помощью фена, когда изделия соединяются встык, в зону шва подается присадочный пруток – он направляется поверх стыка или в него. Теперь про насадки, строительный фен для сварки прутком одновременно разогревает кромки и присадочный материал. Насадки на фены разделяются по видам:

- фиксирующие перед сваркой прижимают свариваемые поверхности;

- щелевые удобны при сварке кровельных материалов;

- формировочные используются для прутка толще 4 мм.

Технология выполнения шва предполагает предварительную обработку кромок: их очищают, обезжиривают. С кромок, толще 2 мм, предварительно снимают фаску, чтобы было место для укладки прутка. При соединении тонких пластиков пруток подается непосредственно в зазор между деталями. Необходимо учитывать, что с применением присадочного материала образуется выпуклый шов. При необходимости лишний полимер срезается. Для образования ровного соединения необходимо соблюдать расстояние между феном и соединяемыми деталями. Скорость движения фена регулируется так, чтобы пруток и кромки успели разогреться, но не сильно оплавились. Не должно быть деформации края.

Технология сварки пластмасс экструдером

Из всех горячих методов самым экономичным и удобным считается соединение пластиковых элементов контактным экструдером, когда расплавленная масса, подаваемая в стык, прижимается направляющим соплом. Этот метод применяется для деталей с толстой стенкой. Экструдер подает уже размягченный материал. При таком способе:

- уменьшается расход энергии;

- улучшается теплопередача;

- нет необходимости использовать прижимные устройства;

- легче контролировать качество шва.

Основные этапы технологического процесса:

- Разогрев свариваемых кромок до состояния вязкости разогретой массой;

- Стыковка силой рук или специальными устройствами;

- Естественное охлаждение соединенных деталей (их нельзя сдвигать до полного затвердевания).

Выбор сварочных прутков

Присадочный материал выбирается под тип свариваемого пластика. Он указывается в маркировке. Присадочные полипропиленовые стержни выпускаются разного сечения: треугольные, круглые. Если детали скрепляются под прямым углом, лучше выбирать треугольный стержень. Они различаются по цвету. Большим спросом пользуются черные и серые. Полиэтиленовые прутки для сварки пластика мягче, чем полипропиленовые, температура плавления ниже (от +160°C).

Присадочные материалы используются при температуре окружающей среды выше +15°C. На холоде они теряют пластичность, становятся хрупкими.

При выборе присадки необходимо обращать внимание на температуру плавления прутка или стержней. Допустимо использование незначительно отличающихся полимеров, если они сходны по режиму пластичности. Важно, чтобы присадочный материал хорошо входил в экструдер, подходил по диаметру загрузочного отверстия и выходного сопла. Для ручных экструдеров применяются прутки или стержни от 2 до 7 мм.

Заключение

Для сварки пластмасс применяется бытовое оборудование. Оно рассчитано на 200 вольт и частоту 50 Гц. Промышленные устройства лучше не приобретать. Самым простым в применении устройством считается экструдер. Для сборки домашних водоводов пользуются паяльником со специальными насадками.

Сварка ПВХ ткани: баннера, тента

Технология свари ПВХ-ткани основана на свойстве поливинилхлорида плавиться под действием сравнительно невысокой температуры. Швы получаются герметичными и по прочности равны основному материалу. Для работы не нужна профессиональная подготовка или сложное оборудование. Например, сварка тентов из ПВХ-полотен может проводиться в домашних условиях даже на самодельном аппарате.

Область применения ПВХ-тканей

Этот материал повсеместно применяют на производстве и в быту при изготовлении:

- рабочей и спортивной одежды;

- мебельной обивки;

- туристических аксессуаров;

- навесов, тентов, шатров;

- выставочных павильонов, автомоек, киосков, летних веранд кафе;

- тентов грузовых автомобилей, прицепов, катеров;

- ангаров для авиационной техники, производственных складов, автостоянок, зерно- и овощехранилищ;

- защитных покрытий для бассейнов, беседок, временных площадок;

- рекламных баннеров, растяжек, щитов.

Какими достоинствами обладают

Повсеместное распространение ПВХ-ткани стало возможным благодаря ряду преимуществ:

- водоотталкивающие свойства обеспечивают герметичность без применения дорогих материалов при строительстве гидроизоляционных объектов;

- стойкость к агрессивным веществам обеспечивает сохранность ПВХ-ткани даже при длительной эксплуатации в их среде;

- стойкость к морозу и перепадам температуры предохраняет материал от растрескивания, деформации;

- стойкость к ультрафиолетовому излучению предохраняет ПВХ-ткань от выгорания при установке на улице в течение всего срока эксплуатации;

- небольшой вес удобен для монтажа своими руками без дополнительных приспособлений, хранения, разборки, перевозки для установки на новом месте;

- срок службы 5 — 7 лет даже в агрессивной среде под нагрузкой.

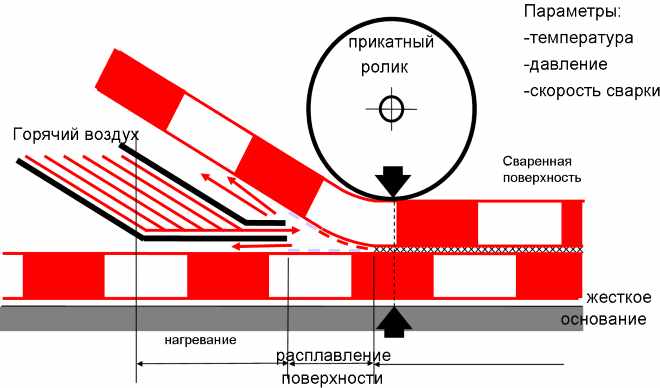

Технология сварки

Для соединения полотен ПВХ-тканей в основном применяется ручная или автоматическая сварка горячим воздухом, нагретом до 700⁰C. При более высокой температуре пластик будет разлагаться.

Тонкую ткань сваривают внахлест, накладывая края один на другой. Струю горячего воздуха направляют между ними. Когда поверхности расплавятся, место соединения разглаживают валиком с тефлоновым или силиконовым покрытием, чтобы расплавленный материал не прилипал к нему. Для повышения прочности конструкции, например, при сварке баннера большого размера, полотна соединяют широкими швами в два этапа. Начинают с формирования внутреннего шва на расстоянии 1,5 — 2 см от края, затем обрабатывают зазор. Толщина монолитного соединения немного больше, чем у основного материала, но визуально не заметна.

Для сварки толстых ПВХ-тканей встык используют присадочный материал в виде прутка из поливинилхлорида. Его размещают между кромками полотен. Диаметр прутка выбирают в зависимости от толщины ткани, конфигурации шва. Для равномерного проваривания между краями полотен оставляют зазор 1 мм. Поток нагретого воздуха продвигают вдоль стыка с поперечными движениями, добиваясь равномерного плавления кромок и присадки. Скорость сварки зависит от температуры воздушной струи, диаметра прутка. Для ускорения процесса ткань и пруток предварительно нагревают.

В зависимости от назначения виды ПВХ-ткани отличаются по способу и плотности плетения, толщиной покрытия, которое наносится на одну или обе стороны, типом пластификатора. Поэтому перед работой рекомендуется сделать пробу на ненужных отрезках, чтобы правильно выбрать способ и параметры сварки.

Применяемое оборудование

В зависимости от объема и условий работы соединение ПВХ-полотен проводят на автоматическом или ручном оборудовании. У обоих видов есть достоинства и недостатки. У автоматического оборудования выше производительность и качество сварки. Ручные устройства незаменимы при работе в углах, местах примыкания, выполнении вертикальных соединений.

При массовом производстве, если требуется высочайшее качество соединений, сварку тентовой ткани всех видов проводят на установках с нагревом токами высокой частоты. Работа происходит в автоматическом режиме с минимальным участием оператора. Из-за высокой цены, большого веса и размеров ТВЧ станки используют только на промышленных предприятиях.

У автоматических станков для сварки ПВХ-ткани горячим воздухом сфера применения значительно шире. Они могут сваривать швы сложной конфигурации, продвигаясь на роликах вдоль стыка. Качество соединения зависит от температуры наружного и подаваемого на стык воздуха. Аппараты автоматически поддерживают температуру на заданном уровне, а также величину давления прижимных роликов.

Сварку проводят в следующем порядке:

- чтобы не было морщин, полотно раскладывают на ровной поверхности, натягивают, закрепляют концы, затем боковые стороны;

- сверху внахлест с предварительным натяжением накладывают другое полотно;

- на аппарате выставляют необходимые настройки, выравнивают по стыку;

- сопло для подачи горячего воздуха фиксируют между полотнами на расстоянии 45 мм от оси прижимного ролика;

- запускают аппарат.

Участки, недоступные для сварки аппаратом, допускается дорабатывать строительным феном. В обязанности оператора входит предварительная настройка, корректировка при необходимости траектории движения. При нагреве соединение может немного дымить.

Специальные ручные фены для сварки ПВХ-ткани называют экструдерами. На большинстве моделей установлены блоки с изменяемой скоростью подачи присадочного прутка и регулятором температуры. Цена экструдеров зависит от величины мощности, диаметра прутка, дополнительных функций.

При покупке аппарата для сварки баннерной ткани нужно учитывать особенности финишного оформления полотна. Для качественного нанесения печати или самоклеящейся пленки ткань изготавливают с иным плетением нитей. Поэтому сборку конструкции выполняют специальными приемами сварки. Чтобы не ошибиться с выбором, необходимо проконсультироваться с продавцом о пригодности аппарата для изготовления рекламных баннеров.

Важно!

Независимо от выбора оборудования, следует помнить и соблюдать правила техники безопасности!

Низкая цена оборудования и простая технология позволили индивидуальным предпринимателям открывать мастерские по ремонту и изготовлению изделий из ПВХ-ткани. Самым популярным стал малый бизнес по производству рекламной продукции.

Способы горячей сварки пластика

Пайка

Сварка пластика – эффективный способ прокладки полипропиленовых труб, ремонта пластмассовых изделий. Однородный шов получают путем нагревания и расплавления. Для этого предназначены специальные приспособления. Работать с ними может научиться каждый. При выборе технологии учитывают преимущества и недостатки каждого метода.

.jpg)

Общая информация о сварке термопластов

Соединение деталей из пластмассы путем нагрева – технология, давно применяющаяся в промышленных условиях и домашних мастерских. Использование горячих способов возможно только при работе с материалами, относящимися к группе термопластов. Так называются виды полимеров, полностью сохраняющие свои характеристики после нагрева, расплавления и остывания. В этом заключается их отличие от реактопластов, разрушающихся при нагревании и заключительной обработке.

Разновидности пластика с характеристиками свариваемости

Метод соединения выбирают в соответствии с видом полимера и его характеристиками.

Высокой свариваемостью отличаются:

- Полиэтилен. Изделия из такого пластика соединяют путем расплавления кромок, которые затем совмещаются под давлением, исключающим деформацию.

- Полипропилен. Материал применяется при производстве труб, которые соединяют с помощью электропаяльника мощностью 1500 Вт. Путем повышения температуры в месте соединения намертво скрепляют 2 элемента. Свойства материала помогают получить шов, не пропускающий влагу.

- Поливинилхлорид (ПВХ). Пластик не деформируется при нагреве. Сварное соединение получается прочным и однородным.

Средней или низкой свариваемостью обладают такие полимеры:

- Полистирол. Полимер используется при изготовлении посуды, игрушек, бытовых предметов. Детали из этого полимера отличаются достаточно плохой свариваемостью, они требуют тщательной подготовки.

- Полихлорвинил. Горячие методы при сопоставлении элементов из такого полимера применять не рекомендуется. Это объясняется возможностью деформации краев, ухудшающей качество шва. Более эффективными являются холодные способы.

Подготовка материалов

Перед сваркой пластмасс в домашних условиях выполняют следующие действия:

- демонтируют деталь (при необходимости);

- определяют тип пластика (для этого смотрят маркировку, указанную на нижней части изделия);

- удаляют с поверхностей загрязнения, остатки лакокрасочных покрытий;

- обезжиривают пластик.

Способы горячей сварки и необходимое оборудование

Для соединения пластиковых элементов путем нагрева используются следующие инструменты:

Чтобы правильно выбрать средство сварки термопластов, необходимо изучить принципы работы, преимущества и недостатки каждого устройства.

Ручной фен или пистолет

Совместно с подобным оборудованием применяют расходный материал – пруток, который укладывают между соединяемыми элементами. После этого шов нагревают строительным феном. Устройство напоминает бытовое приспособление, используемое для сушки и укладки волос. Температура и мощность промышленного фена выше. Благодаря этому кромки свариваемых элементов расплавляются, образуется однородная масса. Затвердевая, она скрепляет детали.

Температура воздушной струи регулируется автоматически или вручную. В комплект входят насадки, помогающие соединять пластиковые элементы встык или внахлест. Конфигурация сопла выбирается в зависимости от типа пластика, толщины деталей, опыта работы сварщика.

Бытовые фены используют для выполнения рутинных операций. Промышленные варианты предназначены для прокладки полимерных трубопроводов.

Экструдер

Прибор похож на пистолет, на конце которого установлена насадка для фиксации присадочного прутка или трубки.

Принцип действия основывается на:

- нагревании расходного материала до полужидкой консистенции;

- выведении массы в место соединения деталей;

- затвердевании расплава с последующим формированием шва.

С помощью экструдера можно сваривать элементы любой толщины за один проход. Производительность устройства выше, чем у фена. Главный недостаток – невозможность сварки изделий из разных типов пластика. Это объясняется разницей в температурах плавления. Перед началом работы края деталей очищают от следов грязи и жира, способных ухудшить качество шва.

Контактная сварка

Оборудование выдает кратковременные тепловые импульсы, применяемые в сочетании с давлением. Устройства используются на производственных площадках, где выпускают сваренные полимерные листы.

Газовая сварка

Такой вариант относится к термическим методам соединения пластмассовых изделий.

Как подобрать газ для горячей сварки

В качестве источника тепла нередко используют кислород или аргон. Однако самым экономичным газом считают воздух, не оказывающий отрицательного воздействия на пластик.

Ультразвуковой метод

Универсальный способ термосварки подразумевает локальный нагрев места соединения до температуры, близкой к параметру плавления. Дозированное тепловое воздействие не способствует перегреву и деформации материала, иногда наблюдающемуся при использовании других методов. Оборудование работает с частотой 17-45 кГц.

Электрические колебания превращаются в механические, передающиеся обрабатываемому материалу.

Высокочастотная сварка

Экономичный метод применяют во многих отраслях промышленности. Сварка ведется с использованием 2 металлических электродов, между которыми циркулирует ток частотой 30-75 МГц. Высокочастотное электрическое поле нагревает края деталей до необходимой температуры. После сопоставления кромки охлаждают естественным путем. Метод подходит для соединения элементов толщиной 0,5-2 мм. При этом используют 2 способа сварки: внахлест или встык.

Фрикционный способ

Сильное трение способствует выделению тепловой энергии, частично расплавляющей края деталей. Сжатие под большим давлением приводит к формированию однородного прочного шва. Главное преимущество фрикционного метода – высокая производительность. Недостатком считают возможность применения только для сварки жестких разновидностей термопластика.

Использование лазера

Из-за высокой стоимости данная технология редко применяется в бытовых условиях.

В промышленности лазерный метод используется при:

- сборке автомобилей на автоматизированных линиях;

- производстве электронных приборов, при котором требуется осторожное обращение с мелкими пластиковыми деталями;

- изготовлении медицинских инструментов и аппаратов, где необходимо создание стерильных условий;

- упаковке продуктов мясной и молочной промышленности.

Лазерный метод помогает сваривать конструкции сложной конфигурации. Другие методы в этом случае оказываются малоэффективными.

Растворение поверхности

Простая технология основывается на химическом расплавлении кромок с последующей фиксацией под давлением. Для ускорения работы может применяться нагрев. Главный недостаток – токсичность применяемых при работе веществ. Метод не рекомендуется использовать в домашних условиях.

Подбор сварочных прутков

Данные элементы играют роль электродов. Их применяют при пайке листового пластика, труб, полиэтиленовых предметов. Размер стержней бывает разным, как и их форма. Диаметр круглых прутков составляет 3-7 мм. Стержни с квадратным сечением отличаются большими размерами.

.jpg)

Для соединения полимерных изделий применяют 2 типа расходного материала:

- Полиэтиленовые стержни. Отличаются достаточно низкой температурой плавления. Применяются для сварки изделий из соответствующего материала с помощью фена.

- Полипропиленовые прутки. Элементы не деформируются, не утрачивают рабочих качеств при длительном хранении. Изделия используются при сборке и ремонте конструкций из листового полипропилена. Электроды из этого материала применяются совместно с экструдерами, расплавляющими их до жидкого состояния.

Какой метод лучше для домашних условий

В быту чаще всего используют следующие технологии:

- Сварка с помощью паяльника. Инструмент имеет низкую цену, что позволяет применять его даже для самых простых операций. Паяльником сваривают трубы, емкости, автомобильные бамперы. Инструмент расплавляет поверхности на стыке, которые затем сопоставляются и фиксируются. Таким методом можно соединять трубы разного диаметра.

- Газовая сварка. В домашних условиях применяют фен или горелку. Нагретый газ расплавляет пластик, что способствует формированию однородного шва. Недорогой сварочный инструмент помогает соединять пластиковые детали разных форм и размеров. Его применяют при ремонте тонкостенных полимерных изделий. Процесс ведется с использованием присадочного материала или без такового. В качестве расходного материала применяют пластиковые прутки или полосы.

- Соединение экструдером. Пистолет снабжен нагревательным элементом, расплавляющим расходный материал. Оборудование оснащается и регулятором, помогающим менять температуру воздействия. Тепловые потери минимальны, чем объясняется высокий КПД оборудования.

Профессиональная аппаратура

Такие устройства применяют при предъявлении высоких требований к герметичности шва. Профессиональное оборудование позволяет вести сварку пластика по заданным схемам. Его используют при создании разветвлений трубопроводов или других сложных конструкций.

Пластическая сварка — основы процесса и оборудование

Пластиковые детали часто используются многими отраслями промышленности. Пластик обладает удачным соотношением прочности и массы. Этому материалу не страшна коррозия. Существует два типа пластмасс: термореактивные и термопластичные, из которых пластическая сварка применяется только к термопластикам.

Пластическая сварка – принцип и способы

Компоненты формованных термореактивных материалов не поддерживают изменения путём приложения тепла и необратимой реакции. Здесь доступно только механическое креплением или склеивание.

Другому виду полимеров – термопластам, удачно подходит пластическая сварка — размягчение и реконструкция методом нагревания с последующим соединением. Термопластичные пластмассы допустимо сваривать любым из трёх методов:

- Термическим.

- Фрикционным.

- Экструзионным.

Кроме того, термическая пластическая сварка поддерживает четыре разных вида производства:

- нагретым жалом,

- горячим воздухом,

- лазерным лучом,

- инфракрасным нагревом.

Пластмассы ПВХ отличаются от ПЭВП, ЛПЭНП и ФПП, поскольку в основном представлены аморфными структурами, тогда как другие виды имеют полукристаллические структуры. Когда ПВХ нагревается, структура материала размягчается, структурные связи сглаживается, чем обеспечивается прочная пластическая сварка.

Сплав поверхностей нагретым жалом

Сплав горячим инструментом — это метод, при котором поверхности соединяются от прямого контакта с нагретым металлическим инструментом.

Простое соединение (например, соединение труб), как правило, сопровождается работой с плоскими поверхностями. Поэтому инструмент пластической сварки обычно представляет собой нагретую пластину. Однако на практике встречаются масса других – усложнённых вариантов пластичной сварки.

Так, при пайке автомобильных задних фонарей или фар, из-за двойного изогнутого сопряженного интерфейса требуется применять более сложный инструмент. Сложная конфигурация жала позволяет нагревать поверхности в соответствии с контурами стыкового интерфейса.

Пластическая сварка горячим воздухом

Труднодоступные обрабатываемые области и относительно короткие швы – это традиционные факторы применения пластической сварки горячим воздухом, подаваемым отдельно от прутка-наполнителя.

Этот способ пластической сварки является предпочтительным для обработки аморфных пластмасс, в частности ПВХ. Если работа выполняется инструментом ручного управления, особое внимание уделяется поддержанию равномерного давления и постоянству скорости движения.

В процессе пластической сварки пластиковый пруток вручную вводится жимом вертикально в направляющий паз. Сила давления зависит от выбранного основного материала и сечения пластикового прута.

Нагретый воздух, исходящий из трубчатого сопла, попеременно направляется на пруток и в точку соединения, образуя своего рода маятниковые движения. Поэтому способ часто называют «маятниковый».

Маятниковая технология нагрева воздухом: 1 – пластиковый заполнитель (пруток); 2 – направление и сила давления; 3 – свариваемый материал; 4 – воздушное сопло; 5 – маятниковый ход сопла; 6 – предварительный нагрев; 7 – направление движения

Стандартно для пластической сварки используется пруток круглого поперечного сечения, но также допускаются формы

- овальная,

- треугольная,

- прямоугольная.

Температура горячего воздуха для пластической сварки перекрывает диапазон 200 — 600°C, в зависимости от видов соединяемых полимеров.

Температуру плавления материала ПВХ достаточно сложно чётко определить по причине значительной разницы в размерности кристаллических частиц структуры. Этим фактором и объясняется широкий диапазон температуры плавления.

Высокоскоростная пластическая сварка

Для высокоскоростной обработки горячим воздухом требуется несколько иное сварочное сопло, соответствующее форме используемого полимерного прутка. Процесс является более быстрым, более однородным и, следовательно, более эффективным, чем маятниковый.

Кроме того, увеличенные поперечные поверхности сварочных прутков в этом варианте могут обрабатываться за один проход. Такой подход приводит к меньшему остаточному напряжению, следовательно, к более низкому усилию пластической сварки.

Технология высокоскоростной спайки: 1 – пластиковый пруток; 2 – направление и сила давления; 3 – свариваемый материал; 4 – воздушное сопло; 5 – сопло тяги; 6 – подогрев; 7 – направление движения

Пластическая сварка горячим воздухом поддерживает работу с большинством термопластов. Однако именно ПВХ является основным материалом, который сваривается при помощи воздушной техники с раздельной или совместной подачей.

Между тем помимо ПВХ существуют еще несколько видов пластиков, которые допускается пластически сваривать ручным инструментом:

- полиэтилен,

- полипропилен,

- акрил,

- полистирол,

- поликарбонат.

Экструзионная спайка горячим газом

Горячая газовая экструзионная пластическая сварка предпочтительна для высокоскоростной обработки при толщине стенок от 6 мм. Экструзионный способ сокращает время работы, даёт более высокую прочность и низкое внутреннее напряжение по сравнению с обычным ручным способом.

Экструзионный способ повышает надежность процесса и видится более эффективным. Для работы необходим специальный наконечник, соответствующий геометрии шва, и пруток-наполнитель, состоящий из того же материала, что и основной материал, который пластифицируется в экструдере.

Технология экструзионной спайки: 1 – воздушное сопло; 2 – подогрев; 3 – рабочий материал; 4 – пруток пластиковый; 5 – винт экструдера; 6 – сила давления

Здесь скорость пластической сварки определяется количеством экструдата и размерами сварного шва. Кроме того, необходима предварительная тепловая обработка основного материала.

Таблица: Стандартные параметры для рабочего процесса пластической сварки

| Процесс | Материал | Тип пластиков | Температура воздуха, ºС | Объём потока, мин | Скорость, мм/мин | Сила давления на пруток, N | |

| 3 мм | 4 мм | ||||||

| Ручной | Термопласт | Все | 300 — 370 | 40 — 50 | 60 — 170 | 8 — 20 | 20 — 30 |

| Авто | Термопласт | Все | 300 — 410 | 45 — 60 | 60 — 350 | 10 — 20 | 25 — 35 |

Практическое применение экструзионной технологии процесса демонстрирует значения объёма и скорости, которые, в среднем, находятся в диапазоне 200 – 300.

Инструмент пластической сварки

Традиционный инструмент пластической сварки горячим воздухом — пневматический пистолет — экструдер. Инструмент содержит корпус, оснащённый нагревательным элементом — соплом. Экструдер — это своего рода бесконтактный паяльник, разработанный под высокие требования спайки.

Поток воздуха и температура регулируются инструментом в заданном диапазоне. Основной элемент экструдера – сопло, как правило, являются сменным аксессуаром. Поэтому под любой материал пластической сварки нетрудно подобрать подходящую конфигурацию сопла, настроить поток воздуха и температуру.

Чаще всего в качестве инструмента применяются ручные экструдеры. Устройства выпускаются разные по конфигурации и техническим параметрам, поэтому выбор под конкретную задачу ничем не ограничивается.

Конечно, для достижения оптимальных результатов пластической сварки важно выбрать правильный инструмент. Решающими критериями отбора здесь являются:

- тип обрабатываемых пластмасс,

- толщина свариваемых материалов,

- требования к продукции,

- опыт сварщика.

Одним из примеров ручного экструдера удачно выглядит разработка фирмы «LEISTER» — ручной экструдер серии «WELDPLAST».

Ручной инструмент для профессиональной деятельности. Обеспечивает обработку практически всех видов пластмасс, подлежащих свариванию. Накладывает качественный крепкий шов

Компактная модель экструдера «WELDPLAST S1» позволяет добиться идеального качества шва. Аппарат поддерживает работу с прутками сечением 3 — 4 мм.

На корпусе есть встроенная светодиодная индикация. Удобная панель управления, обеспечивают мониторинг процесса. Поддерживается пластическая сварка всех типичных видов материала: PVC, PE, PP, PA, PVDF, ECTFE.

Более технологичные способы спайки пластика

Инновационными и самыми современными считаются два способа пластической сварки:

Ультразвуковая пластическая сварка

Технология является современным, быстро набирающим популярность методом слияния термопластов и термопластичных композитов.

Пластическая сварка ультразвуком осуществляется путем применения механической вибрации с высокой амплитудой (1 — 250 лм) и высокой частотой (10 — 70 кГц). Это приводит к циклической деформации деталей, прежде всего на сгибах и неровностях поверхности.

Циклическая энергия преобразуется в теплоту за счёт внутреннего термопластического межмолекулярного трения. Эффект напоминает обычный нагрев металлической проволоки, которую неоднократно изгибают взад и вперед.

Пример исполнения спайки термопластов по технологии ультразвуковой обработки. Процесс осуществляется за счёт высокочастотных вибраций, благодаря которым происходит разогрев до температуры сплава

Выделяемого тепла, наибольшего на поверхности (потому что неровности напрягаются больше, чем объем), вполне достаточно для расплавления термопластика и сплава деталей. Между тем, обычно формируют искусственную неровность в виде треугольного выступа одну из соединяемых частей. Так улучшается консистенция при нагреве и качество пластической сварки.

Искусственный выступ — энергетический директор или концентратор, испытывает самые высокие уровни циклического напряжения, поэтому здесь создаётся наибольший уровень нагрева. В результате энергетический директор расплавляется и течет, соединяя расплавом сопрягаемые части детали.

Фрикционная пластическая сварка (спайка трением)

Применяются четыре основных варианта технологии:

- линейная,

- орбитальная,

- спиновая

- угловая.

Орбитальная и линейная пластическая сварка аналогичны в процессах, которые поддаются широкому диапазону геометрии, в то время как угловая и спиновая технологии в первую очередь пригодны для круговых геометрий.

Все четыре процесса полагаются на относительное движение между двумя частями, готовыми к соединению, что сопровождается трением. Единственное существенное различие между этими процессами — геометрия относительного движения. Важно отметить, что во всех случаях угловая скорость смещения измеряется в радианах за секунду.

Кроме того, в случае угловой пластической сварки, угол поворота определяется в радианах. По скоростям можно оценить рассеивание мощности на основе фундаментального предположения о том, что мощность равна скорости, умноженной на силу трения.

Один из вариантов применения сплава по технологии фрикционного действия: 1 – зажимной патрон высокооборотного станка; 2 – вращающаяся часть инструмента; 3 – фиксированная часть детали

Линейная вибрационная пластическая сварка позволяет сваривать поверхности, которые перемещаются в одном направлении.

Однако при линейной вибрационной технологии существует риск появления относительно слабых сварных швов. Эти швы часто приводят к выравниванию стенок поперек направления вибрации.

Без надлежащей поддержки (внутренне с ребрами жесткости или снаружи со встроенными приспособлениями), проявляется дефект отклонения и уменьшения относительного движения интерфейсов. Орбитальная пластическая сварка даёт относительно постоянную скорость по причине эллиптического или кругового движения, предполагая.

Предполагается, что амплитуды в обоих направлениях равны. Эта постоянная скорость рассеивает больше энергии на стыке для заданного времени и амплитуды по сравнению с линейной вибрацией.

Где сварка термопластов применяется чаще всего?

Основное применение пластической сварки заключается в ремонте полиолефиновых резервуаров, контейнеров, а также различных секций поливинилхлорида, АБС, ПЭ и ПП. Кроме того, пластиковая спайка часто используется для ремонта в автомобильной промышленности, строительстве, для упаковки материалов и т.п.

При помощи материалов: LEISTER и SciencePG

КРАТКИЙ БРИФИНГ

Читайте также: