Сварка под прямым углом своими руками

Обновлено: 20.09.2024

Для каждой сооружаемой конструкции из квадратных труб необходимо применять свое соединение под углом 90 градусов. Где-то важна простота и скорость выполненной работы, а где-то надежность и долговечность.

Три способа соединить квадратные трубы под углом 90 градусов

Предлагаю рассмотреть три разных способа соединения профиля под прямым углом, под разные нужды от простого к сложному.

Первый способ

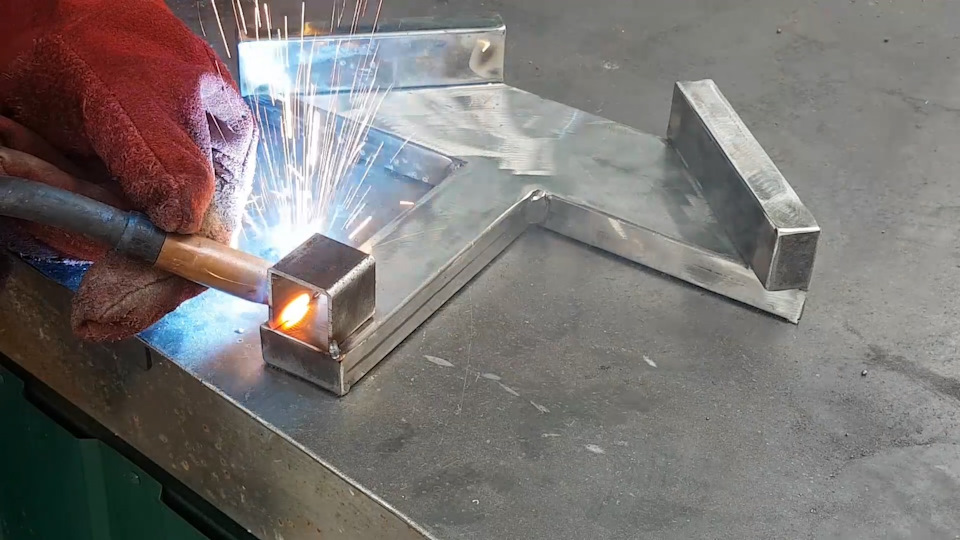

Это самый простой способ соединения прямым углом. Для этого трубы просто приваривают к друг другу в стык. Предварительно зачищаются края.

Данный метод обладает главным достоинством, таким как простота и подходит в основном для быстро сооружаемых конструкций на непродолжительное время.

Хотя недостатков у него больше чем достоинств: края труб должны быть идеально ровными, иначе не о каких 90 градусах говорить не приходится. Далее, конец одной трубы остается открытый и незащищенный от погодных условий.

Второй способ

Второй и самый распространенный способ - это сварка под 45 градусов обеих труб.

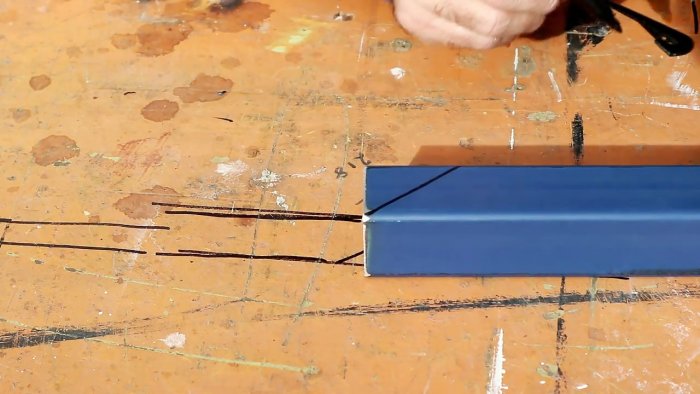

На каждой трубе с помощью разметочного треугольника расчерчиваем линии среза под угол 45 градусов.

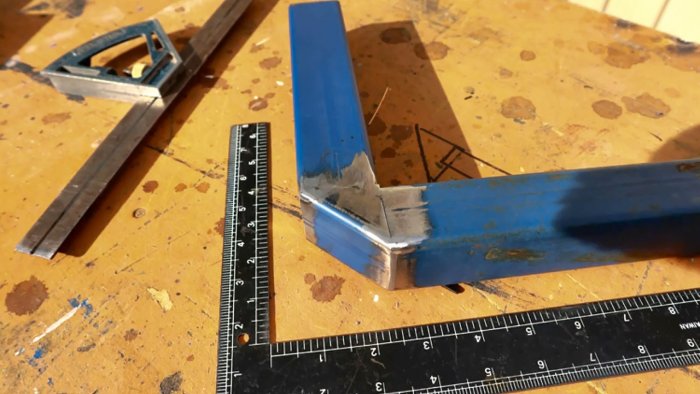

Далее обвариваем. Данный метод является оптимальным и самым надежным из всех. Его хорошо использовать при изготовлении одиночных, несущих конструкций.

Из недостатков хочется отметить сложность всех расчетов и подгонов в точных узлах.

Третий способ

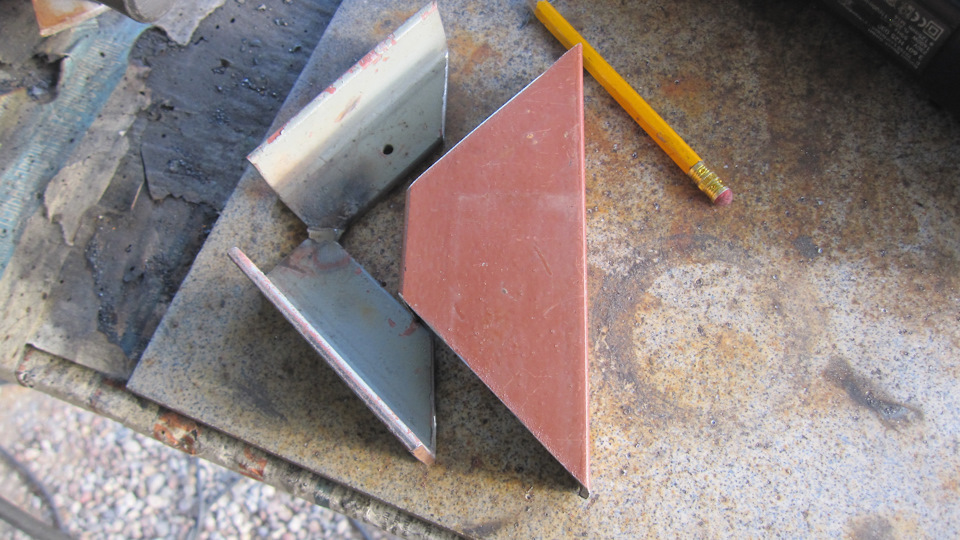

Переходим к последнему и самому сложному, на первый взгляд, соединению труб по 90 градусов: сварка с вставкой.

Предварительно, из трубы того же диаметра, что и свариваемые трубы необходимо сделать вставку. Для этого на профиле проводим линию под 45 градусов.

Данный способ хорош при производстве сложных конструкций с большим количеством углов. Достаточно напилить необходимое количество данных вставок и приступать к сборке.

Также это соединение обладает плавным углом, бывают случаи где это необходимо.

Смотрите видео

3 способа сваривать профильную трубу под прямым углом без лишних хлопот

Профильная труба является самым ходовым материалом для изготовления каркасов различных станков, приспособлений и металлоконструкций. При работе с ней практически всегда требуется выполнение сварки под прямым углом. Это можно сделать по-разному, в зависимости от того что важнее эстетика или скорость работы. Рассмотрим 3 варианта сварки угла из профильной трубы.

Что потребуется:

- электросварка;

- угольник;

- чертилка или маркер;

- болгарка;

- штангенциркуль.

Способ 1: Быстрая грубая сварка

Этим способом можно пользоваться при необходимости сварки черновых невидимых со стороны конструкций. Два куска трубы просто прикладываются друг к другу под прямым углом и обвариваются.

Однако торец одной из трубок остается открытым, что делает такой вариант неподходящим для конструкций, где такой стык будет просматриваться.

Способ 2: Запил под 45 градусов со сгибанием

Этот метод в разы аккуратней. Он позволяет избежать открытого торца трубы. Его можно использовать, когда есть возможность сделать угловую детали из одной длинной трубы. Для этого на заготовке отмечается поперечная линия.

Затем от нее влево и вправо проводятся лучи под 45 градусов. Это делается и на противоположной стенки трубы точно напротив. При использовании угольника на разметку уходят секунды.

После этого нужно вырезать болгаркой размеченную часть трубы, чтобы осталась только стенка начала лучей. Затем труба сгибается и подравнивается под прямой угол.

Как следствие между стенками останется небольшой зазор в пару миллиметров. При наличии достаточного опыта владения сваркой его можно будет заварить идеально.

Способ 3: Запил под 45 градусов с учетом толщины стенки

Третий способ очень похож на второй, но позволяет сделать изгиб не получив тот самый зазор, который сложно аккуратно заварить. Чтобы им воспользоваться, нужно замерить толщину стенки профильной трубы. После этого на заготовке рисуется поперечная линия, но лучи под 45 градусов делаются с отступом от края на толщину стенки.

После этого отмеченная область вырезается, и труба сгибается. Благодаря сделанному отступу при сгибе зазор не получается.

Как следствие заварить аккуратно сможет даже человек, который впервые взял сварку в руки. Этот способ немного более кропотливый на этапе подготовки, но результат в разы качественней в эстетическом плане.

Смотрите видео

Угловые струбцины для сварки и столярки, по мотивам интернета…

Если говорить про сварочные работы, можно и вполне удобно использовать магнитные фиксаторы.

Хотя у нас в стране они стоят далеко не бюджетно, а сила их магнитов оставляет желать большего…но все же это удобно.

Но есть одно но…они никак не препятствуют деформации деталей и геометрии конструкции при сварке.

При работе со столярными изделиями, разумеется магниты бесполезны.

Можно купить (а сейчас наверное все можно купить…даже совесть и душу) угловые струбцины…

Многие среди моих знакомых просто "писяют кипятком" от STANLEY…есть у меня так же продукты этой фирмы…по молодости гнался за "брендом", не задумываясь стоит ли оно того.

Когда-то и была приобретена угловая струбцина от стенли…

По меркам стенли это товар бюджетный, хотя стоит значительно дороже чистокровных китайцев.

Ну так вот, как и все от стенли что у меня есть, это обычный, ничего из себя не представляющии ЭТАКОГО продукт.

Если конкретно про эту струбцину, у нее даже углы в двух плоскостях не 90 градусов…что на мой взгляд не красит "именитую" фирму…при том что в дешевых TOPEX есть 90 хотя бы в одной плоскости.

Ну и болт на эту стенли и вообще.

Речь о другом.

Когда-то на ютюбе увидел забавные струбцинки в исполнении одно из тысяч украинских кулибинов.

Долго не доходили руки чтобы собрать весь металлический мусор в закоулках и сделать что-то подобное.

Изделия сделал действительно из мусора по сути…обрезки профильной трубы…обрезки шпилек, которые непременно остаются при работах…

Единственно что счел нужным купить, это буковые ручки.

Их реально было проще купить чем что-то делать )

В общем что-то описывать нет смысла, по картинкам все понятно.

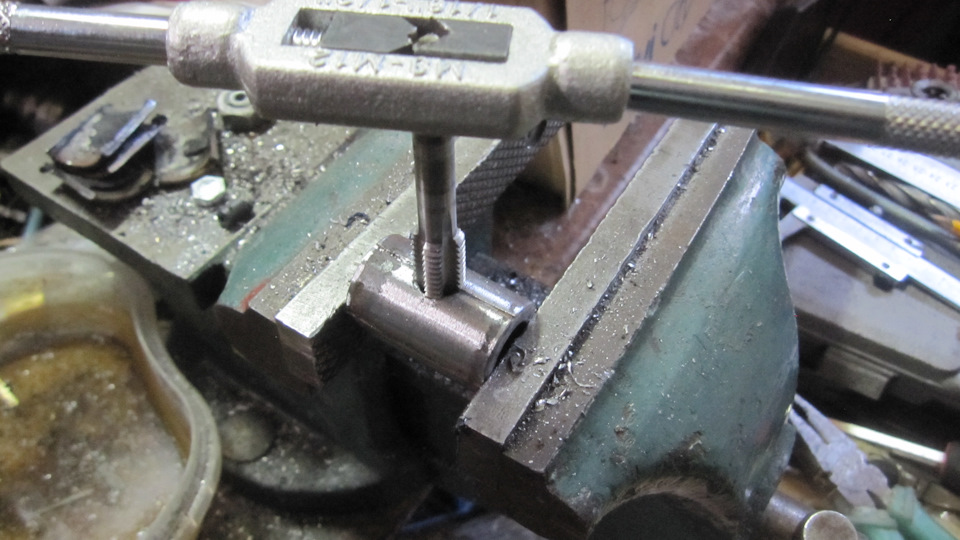

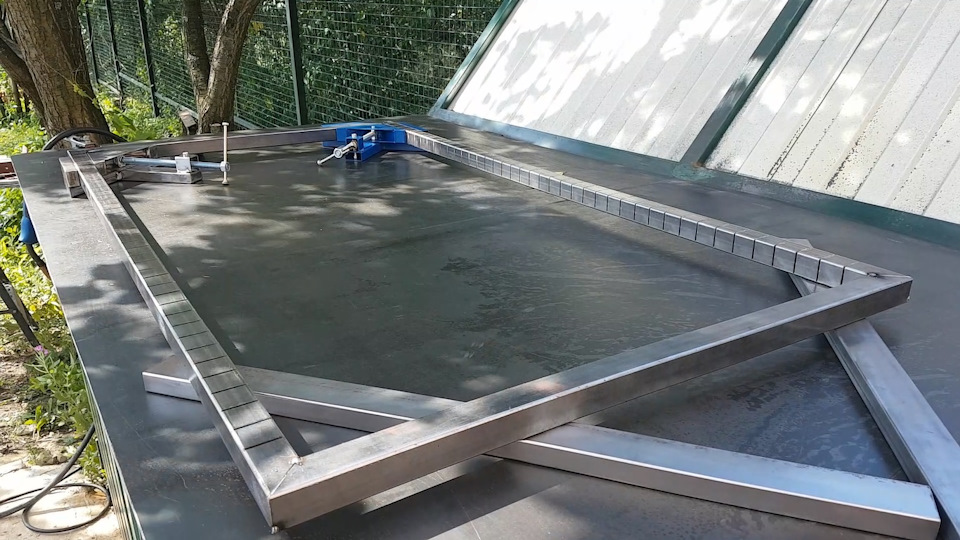

Из отходов сварил платформу

На нее уже приваривал уголки…главное, в отличии от "заводских" "именитых" изделий, соблюсти точность углов, во всех плоскостях.

В дело идет все, что по хозяйски жалко было выбросить )

Втулки от старых сайлентблоков пригодились как нельзя кстати.

Больше всего из потраченного времени, заняло рождение прижимной подвижной части.

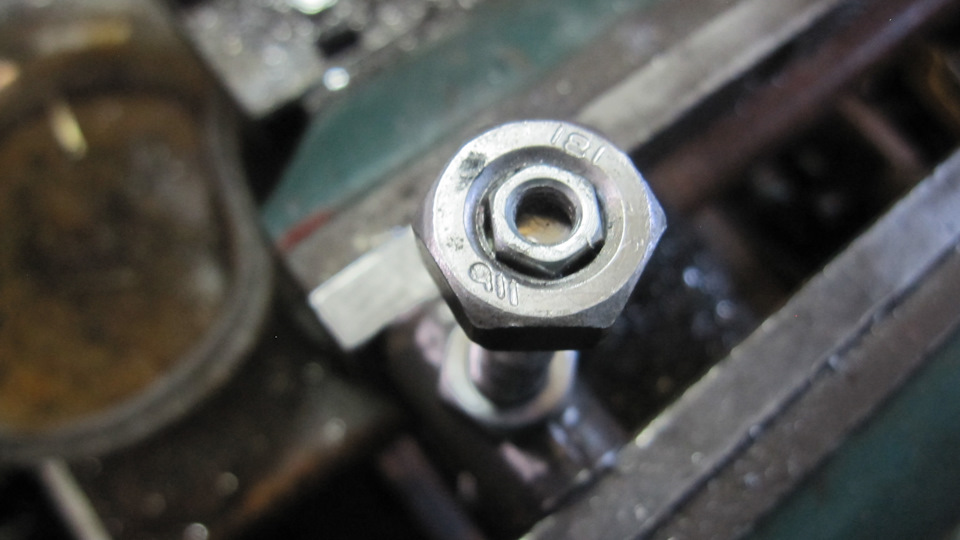

В одной из двух нужных для данного изделия втулок, нарезал резьбу под шпильку…в моем случае шпилька М10…в большей я смысла не вижу.

Две втулки нужны для создания двух шарнирных соединений.

Хоть и делалось все из мусора по сути, но делать тяп-ляп не хотелось…не совсем мой это подход.

Можно было запорную часть шпильки просто и быстро обварить и все…но решил делать болтовое соединение, на случай возможной разборки.

Для сверления отверстия в шпильке, также применил изобретение коллективного разума…

Шпилька М10…по этому гайка М10…в нее впрессована гайка М4…

Навернув гайку на шпильку получается простой, примитивный, но абсолютно рабочий кондуктор для сверления.

Ну и отверстие под резьбу…аккуратное…по центру.

Так как все делалось без чертежей и расчетов, то без примерки никуда.

Для заднего шарнира пошли в ход валяющиеся в изобилии высверленные заклепки от шаровых.

Что удобно в такой конструкции, что работать можно разными размерами профильной трубы или брусков.

Ну убедившись в полной работоспособности, начал все собирать.

Очистил с большего, покрасил.

Ручки покрыл маслом.

Изделиями полностью доволен, даже не жалко потраченных 6-7 часов на их создание.

Теперь только думаю…как же я до этого жил без них )

p.s. не титьками и пелотками на драйве жив человег…

Угловая струбцина своими руками.

из плюсов у них то, что они дешевые, из минусов наверное все остальное. Точность никакая, зажать что-то крупнее профиля 20х20 сложно, зажим слабый и т.д.

Поэтому озадачился я приобретением чего то более серьезного. Самые дешевые струбцины, что я нашел в наших магазинах, стоили около 2500 руб., т.е если брать хотя бы 2 уже получается 5000, что уже весьма не бюджетно. Решил посмотреть, что есть у наших соседей с Востока в продаже. Скажем прямо, цены у них более "демократичные", то, что у нас стоит 2500, у них продается менее чем за 500 рублей.

Вот почему у них так получается, а у нас нет?! Но из-за тяжелого веса 5кг., почти вся разница покупки "съедается" доставкой.

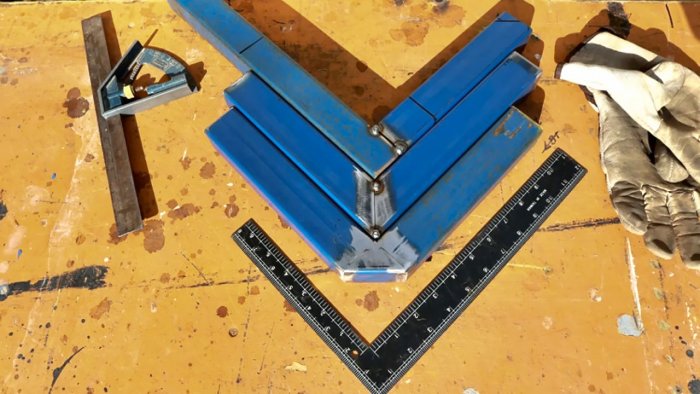

Плюнув на возможность купить, решил, что дешевле будет самому сделать, полистав ютюб, набросал небольшой эскиз, и приступил к работе.

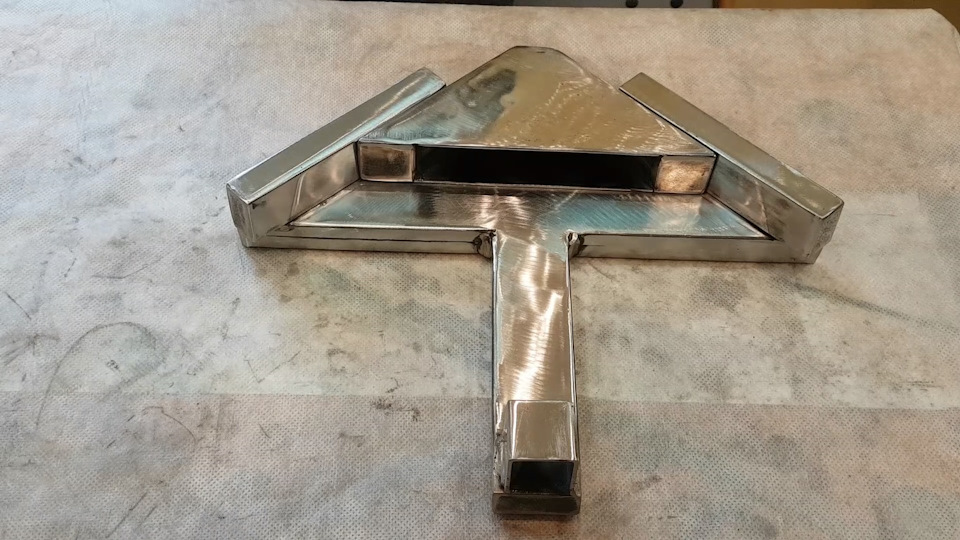

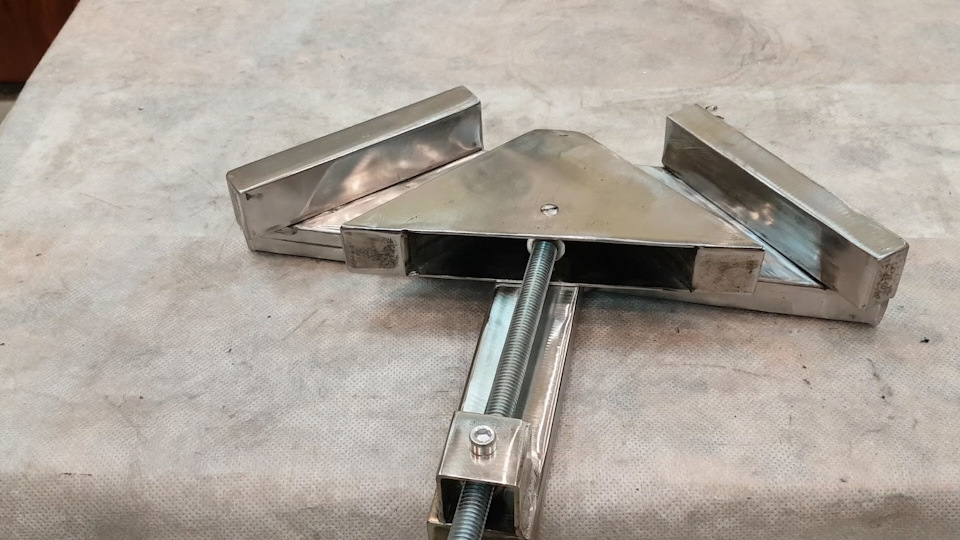

Вот, что получилось

Для струбцины использовал следующие материалы:

-труба 20Х40

-труба20Х30

-Труба 30Х30

-Лист стальной 2 мм.

-различный крепеж.

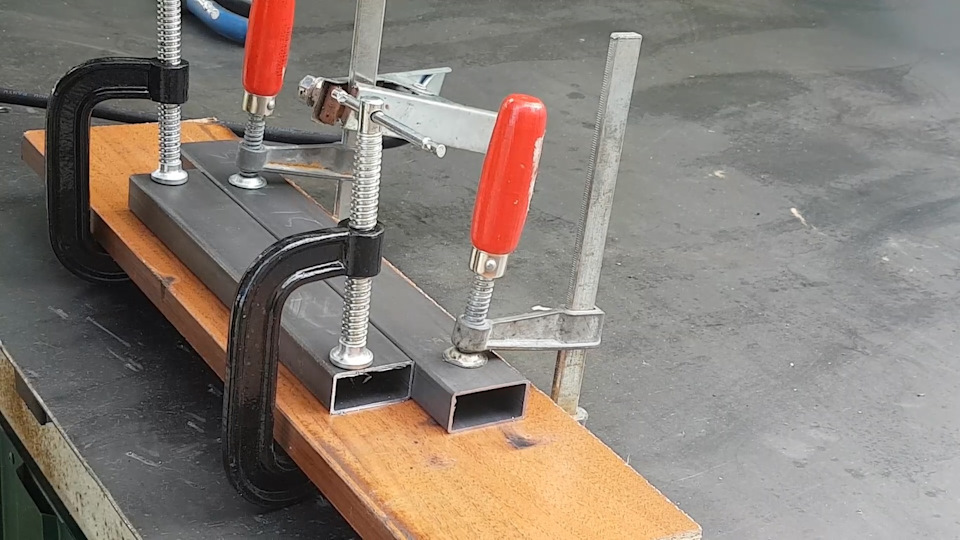

Из трубы 20Х40 отрезал 3 заготовки для основания струбцины.

Закрепив 2 из них на плоском основании (лист ДСП) сварил их между собой.

Затем обрезал под 45%.

Разметив центр, приварил 3 часть основания.

Из стального листа вырезал и вварил заглушки в торцы. (можно и не делать, сделал просто из интереса, по большому счету они ненужны, а времени на это уходит много.)

Из профильной трубы 20Х30 вырезал и преварил боковые губки для основания.

Из профильной трубы 20Х30 вырезал квадрат, и отрезав ему одну стенку приварил его к основанию.

Из профильной трубы 20Х30 вырезал боковые упоры для подвижной части струбцины. Прижав их к уже готовым боковым упорам основания, сварил между собой.

Из листовой стали вырезал верхнюю и нижнюю пластину для подвижной части и вварил их на место.

Обе части готовы, можно приступать к изготовлению винтового механизма струбцины.

Для винтовой части сварил деталь из гайки М12 и 2 гаек М6.

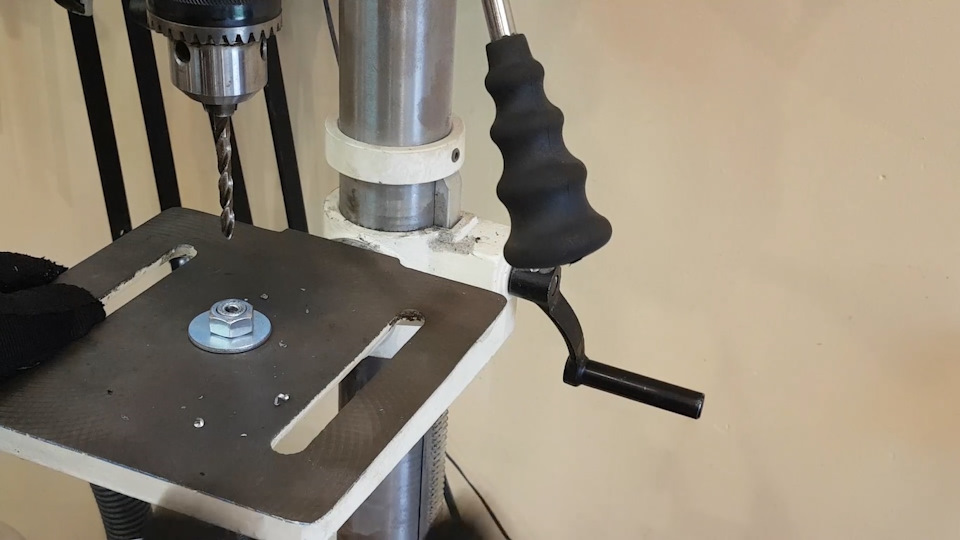

Для того что бы просверлить центральное отверстие для резьбы М6 в шпильке М12, изготовил простенький кондуктор, зажав гайку М6 в гайке М12.

И в сверлильном станке просверлил отверстие в шпильке. Все получилось отлично, После чего нарезаем резьбу М6.

В длинной гайке (их еще называют проходными) просверлил отверстие М6.

Затем болтом М6, через 2 шайбы, используя фиксатор прикрутил ее к шпильке.

Накрутив на шпильку, сваренную ранее деталь из 3 гаек, сделал вороток на задней части шпильки. Для этого, накрутив гайку М12 просверлил ее, и в получившееся отверстие вставил болт из анкерного болта (у него небольшой отрезок с резьбой, а остальная часть гладкая). Получившуюся винтовую часть вставил в струбцину.

И зафиксировал ее болтами М6.

Разметил подвижную часть по центру и просверлил в ней сквозное отверстие М8. Из 2 болтов М8 сделал шпильки, отрезав от них по 1 см, и Дремелем вырезал паз под плоский шлиц. Собрал всю конструкцию, прикрутив подвижную часть шпильками к проходной гайке М8 на шпильке.

Струбцина готова, осталось ее покрасить.

З.Ы. Покрасить не успел, сразу же опробовал в деле. Длинные стороны 130 см., короткая 70 см. Расхождения по диагоналям меньше 1 мм. можно сказать, что его нет.

Более подробно можно посмотреть в видео.

Сварка изделий из металлического уголка

При изготовлении различных металлических конструкций, стальной угловой прокат (уголок) относится к наиболее часто применяемым материалам. Кроме сварки угловых заготовок между собой, часто возникает необходимость приварить уголок к трубе или к плоской поверхности. Такие соединения используют при строительных и монтажных работах, изготовлении мебели и поделок.

Виды соединения

Сварка стальных изделий с применением уголка сводится к нескольким основным видам соединений:

- стыковая сварка заготовок из углового проката;

- сварка угловых заготовок под углом 90 °;

- сварка угловой стали с другими изделиями.

Создавая конструкцию, хороший сварщик решает как минимум, две задачи. Первая заключается в том, чтобы сварить прочное изделие, успешно выдерживающее определенные нагрузки. Вторая задача в том, чтобы выполненная работа смотрелась эстетично. Ведь работа настоящего мастера всегда радует глаз.

Рассмотрим типовые примеры, показывающие, как сваривать железные уголки между собой, а также с другими поверхностями.

Стыковое соединение

Можно сварить куски углового профиля встык. Такой вид сварки часто требуется для того, чтобы удлинить имеющийся отрезок стали. Технология выполнения такого соединения проста и в основном не отличается от стыкового соединения листовых заготовок. Но некоторые особенности всё же имеются.

Вначале следует произвести ровную обрезку соединяемых участков. Этой процедуре должна предшествовать тщательная разметка материала. Вообще, это должно быть правилом при работе с металлом, если есть цель качественно выполнить работу. Острые края срезов нужно обработать напильником, удалив с них заусенцы и обрезки металла.

Для того чтобы сварить металлические детали ровно, лучше всего предварительно совместить их, зажать в специальной струбцине. Тщательно проверив и при необходимости скорректировав положение заготовок с помощью уровня, можно сделать первые прихватки.

Не следует начинать сварку с наложения чистового шва по одной из полок углового проката. При интенсивном нагревании в процессе сварки, металл деформируется, в результате чего стык по второй полке угловой заготовки может разойтись. Правильней сначала сварить металл прихватками по краям полок и в середине уголка, а уже после этого окончательно приварить заготовки друг к другу.

Сварка профилей под углом 90 °

Когда появляются вопросы, подобные тому, как сварить рамку из уголка, необходимо уметь правильно соединять детали под углом 90 °. Существует три варианта исполнения.

Первый способ заключается в том, что наружная часть одной из полок одного уголка накладывается на внутреннюю часть полки второго. Этот способ наиболее прост, но при его выполнении один уголок оказывается выше другого на толщину полки.

Второй способ состоит в предварительной обрезке полки одного из уголков на величину высоты полки. После этого второй уголок можно приложить к вырезу заподлицо и сварить с первым.

Третий способ сварки также позволяет сварить заготовки на одном уровне. Для этого каждая из заготовок предварительно обрезается под углом 45 °C, после чего они соединяются углами, образуя в итоге прямой угол.

Чтобы сварить рамку, необходимо взять четыре заготовки из углового проката, подготовленные для сварки под прямым углом по одному из приведенных способов. Для предварительного закрепления лучше использовать с струбцины.

Совместив все заготовки, необходимо проконтролировать геометрические размеры будущего изделия. Затем, сделав прихватки по четырём углам, вновь сделать замеры диагоналей рамки, при необходимости подкорректировав их легкими ударами молотка вдоль большей диагонали. После этого можно осуществлять сварку стыков.

Приварка к трубам и плоскостям

Наиболее удобно сваривать уголок с профильной трубой, так как её плоские поверхности плотно прилегают к полкам уголка и при сварке образуют надежное соединение.

Например, если надо сварить верстак, стол для мастерской или подставки, то основой будущей столешницы может служить рамка из уголка, а ножками – отрезки труб.

В этом случае рамку можно ориентировать плоскостью вверх, а стальные трубы – ножки приварить к её внутренним углам. При выполнении этой работы также полезно применять струбцины нужной формы и трубы круглого сечения.

Если прочность предполагаемого соединения недостаточна, можно сварить усиливающие элементы в виде треугольных косынок из листового металла или отрезков уголка.

Соединение уголка с плоской поверхностью не вызывает затруднений. Если требуется приварить уголок с прилеганием полки к плоскости, швы вдоль полки надежно крепят уголок.

Если угловую заготовку нужно приварить торцом, сварка выполняется как при классическом тавровом соединении, которое подробно описывает ГОСТ.

Читайте также: