Сварка полиэтиленовых труб накс

Обновлено: 18.05.2024

Аттестацию оборудования сегодня выполняют аттестационные центры НАКС. НАКС – подразделение Ростехнадзора, которое имеет 2 разные, но одинаково верные расшифровки:

- Национальное агентство контроля и сварки;

- Национальный аттестационный комитет по сварке.

Согласно Ростехнадзор′овскому регламенту действий РД 03-614-03, для того чтобы совершенно конкретный серийно производимый сварочный аппарат мог официально применяться для сварки полиэтиленовых газопроводов низкого давления, по отношению к нему должны быть выполнены следующие действия:

1. Первичная аттестация сварочного оборудования. Заказчиком первичной аттестации может выступать как производитель сварочного оборудования (или его авторизованный дилер), так и пользователь (владелец) аппарата (п.1.6. Приложения 1 к РД). Производитель (или дилер) может существенно сократить средние расходы на первичную аттестацию 1 аппарата, аттестуя сразу более 2 аппаратов (п.3.6. РД). Поэтому пользователю в большинстве случаев выгоднее приобретать аппарат со свидетельством об аттестации в НАКС, чем затем самому подавать заявку на индивидуальную аттестацию сварочного оборудования в НАКС.

2. Далее пользователь может использовать аппарат для строительства сетей газораспределения в течение 3 лет от даты первичной аттестации с обязательным выполнением ежегодной поверки аппарата, а также плановых регламентных работ, если таковые предусмотрены производителем аппарата. Эти работы выполняются авторизованным сервисным центром производителя аппарата с обязательной выдачей акта выполненных работ. Эти акты (равно как и акты о профилактике и ремонте) потребуются при подаче заявки на периодическую аттестацию (п.1.1. Приложения 1 к РД).

3. Через 3 года после первичной аттестации аппарат должен пройти периодическую аттестацию в НАКС. Заказчиком аттестации теперь выступает владелец аппарата. Периодическая аттестация сварочного оборудования проводится по сокращенной схеме, однако с проверкой следующих условий (п.3.8. РД):

- Аппарат не выработал срок эксплуатации, указанный в паспорте производителя. Если в паспорте срок эксплуатации не указан, он определяется по тех. документации аналогичного оборудования. Срок эксплуатации может быть продлен специальной проверкой сварочного оборудования (п.3.9. РД).

- Аппарат проходил ежегодную диагностику и плановые регламентные проверки, о чем имеются соответствующие акты.

- За период работы аппарата не было нареканий на качество его работы.

Периодическая аттестация обойдется дешевле, если владелец одновременно заказывает аттестацию более 2 единиц однотипных аппаратов.

Свидетельство о периодической аттестации также выдается на 3 года, и при дальнейшей сварке полиэтиленовых газовых труб требуется выполнение тех же условий – ежегодная поверка сварочного аппарата, плановые регламентные работы.

Через 3 года периодическую аттестацию в НАКС необходимо повторить. И так до истечения срока эксплуатации аппарата.

4. Если сварочный аппарат не проходил плановую проверку или в случае повторяющихся нареканий на качество его работы, а также если рабочие параметры аппарата изменились на 10% или более от номинала, тогда перед его использованием для строительства газораспределительных сетей требуется внеочередная аттестация в НАКС (п.3.12. РД). Внеочередная аттестация сварочного оборудования в НАКС проводится также в случае, если аппарат прошел кап. ремонт или модернизацию.

5. Дополнительная аттестация в НАКС требуется в случае необходимости расширения его области применения – на другие способы сварки или на другие технические устройства «опасных производственных объектов» (п.3.10. РД).

Если в связи с изменениями и/или дополнениями нормативных документов ужесточились требования к аппарату, также требуется дополнительная аттестация.

6. Свидетельства о внеочередной или дополнительной аттестации также выдаются на 3 года. При дальнейшем выполнении всех требований через 3 года потребуется обычная периодическая аттестация.

НАКС или Особенности сварки полиэтиленовых труб при монтаже наружных газопроводов газораспределительных систем

Газопроводы, как и технологические трубопроводы химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств, а также множество других устройств, эксплуатация которых сопряжена с повышенной ответственностью, отнесены к «техническим устройствам опасных производственных объектов»

Методы сварки и нормативные требования к оборудованию

Если мы не рассматриваем всевозможные строительные конструкции, а говорим только о строительстве газораспределительных систем, то методов их сварки всего два – технология стыковой сварки или технология электромуфтовой сварки.

С практической точки зрения, преимущество стыковой сварки – в том, что для сварки прямых участков трубопроводов не требуются дорогостоящие соединительные детали, свариваются непосредственно две трубы. Даже при повороте или разветвлении трубопровода отводы и тройники для стыковой сварки гораздо дешевле аналогичных деталей с закладными электронагревателями.

Зато электромуфтовая сварка гораздо удобнее при ремонте поврежденного трубопровода в небольшой яме или при монтаже трубопровода вдоль стены или под потолком.

Что касается оборудования электромуфтовой сварки, требования нормативных документов к нему на случай прокладки газопроводов просты и лаконичны. Согласно п.10.4.1 СП 62.13330.2011, «Сварка полиэтиленовых газопроводов соединительными деталями с ЗН должна выполняться аппаратами, осуществляющими регистрацию результатов сварки с их последующей выдачей в виде распечатанного протокола». И всё! Требований к каким-либо разрешительным документам (сертификатам, свидетельствам об аттестации) на оборудование для электромуфтовой сварки в СП нет. Вообще ни слова! Нет их и в СТО Газпром 2-2.1-411-2010.

С оборудованием стыковой сварки несколько сложнее. П.10.4.5 СП 62.13330.2011 разделяет аппараты стыковой сварки на 3 группы по степени автоматизации, причем эта классификация была введена еще 2003г. в теперь уже устаревшем СНиП 42-01-2002:

Очевидно, что чем выше степень автоматизации аппарата, тем он дороже. И компании-подрядчики стремятся приобрести более дешевое оборудование, несмотря на то, что качество сварки на нем гораздо больше зависит от человеческого фактора. На этот случай в СП 62.13330.2011 имеется стимул к автоматической сварке труб в виде разных условий приемки трубопровода (п.10.4.1 СП) – при ручной сварке они самые жесткие, 100-процентный контроль стыков физическими методами в самых ответственных местах – пересечение с коллекторами, вблизи зданий и пр. Для полуавтоматической сварки этот процент снижен до 40, для автоматической сварки до 20. А при восстановлении изношенных стальных трубопроводов методом протяжки в них трубопроводов из ПНД допускается только автоматическая сварка трубопроводов, поскольку контроль стыков при приемке будет невозможен.

СТО Газпром 2-2.1-411-2010 в этом вопросе пошел дальше. Согласно п.8.2.1.3 СТО, при строительстве газопроводов следует применять только автоматическую и полуавтоматическую сварку, а аппараты с ручным управлением неприменимы.

Что касается требований к разрешительной документации на оборудование, есть только одно упоминание в СП 62.13330.2011, и то не в виде требования, а опять же в виде стимула. Если аппарат автоматической сварки аттестован в НАКС (см. далее), то ни один стык, сделанный на нем (с распечаткой протоколов сварки), не подлежит контролю физическими методами. Красота! Сварил, распечатал протоколы, подшил их к документам и сдал объект!

И еще есть несколько обтекаемые формулировки требований в СП 42-103-2003. Согласно пункту 6.50 СП, «Сварочное оборудование проходит систематическое ежегодное сервисное обслуживание предприятием фирмы-производителя…». Это требование или описание общепринятой практики? И еще в том же пункте: «Дата последующего сервисного обслуживания должна, как правило, автоматически вводиться в протоколы сварки при проведении монтажных работ». Фраза «должна, как правило» звучит как рекомендация, но не требование. И еще здесь же: «Аттестацию сварного оборудования производят в соответствии с РД 03-614». На требование тоже не тянет.

Практические требования к оборудованию для сварки полиэтиленовых газопроводов

На практике требования к сварочному оборудованию определяет заказчик монтажа наружного газопровода – облгаз, напрямую или опосредованно, через инженерную службу районной администрации. Это не значит, что вас будут заставлять работать оборудованием определенной марки или определенного цвета. Но могут потребовать, чтобы сварочное оборудование имело высокую степень автоматизации и обязательно имело свидетельство об аттестации в НАКС. А могут дополнительно потребовать наличие Разрешения Ростехнадзора на применение этого оборудования для монтажа газопроводов.

Ну что же, имеют право! Все в рамках закона. Ведь сложная процедура приемки объекта – это головная боль не только для подрядчика, но и для заказчика. А в подрядчиках на строительство газораспределительных систем, как известно, недостатка нет. Заказчику есть из кого выбирать. Поэтому подрядчик должен готовиться к максимально жестким требованиям.

Сварка с помощью деталей с закладными нагревателями:

Аппарат электромуфтовой сварки должен быть с функцией протоколирования и должен иметь аттестацию в НАКС. Иначе с вами никто и разговаривать не будет. Хотя нормативами аттестация аппарата не требуется. Наиболее востребованные аппараты электромуфтовой сварки газовых труб

Никакие формальные разрешения на применение тех или иных полиэтиленовых соединительных деталей с закладными нагревателями (электросварных фитингов) нормативными документами не требуются. Но заказчик потребует от вас копию Разрешения Ростехнадзора на электрофитинги. Это максимум. Аттестация соединительных деталей не проводится.

Стыковая автоматическая сварка труб:

Это лучше всего, не имеет никаких ограничений. Аттестацию сварочного оборудования в НАКС – обязательно потребуют. Могут дополнительно потребовать Разрешение Ростехнадзора – это по настроению заказчика.

Еще важный момент. То, что в Европе называют «автоматом» (аббревиатура CNC), имеет компьютерное управление работой гидравлической системы и температурой сварочного зеркала. А приспособление для автоматического извлечения сварочного зеркала в стандартную комплектацию не включено, предлагается в виде опции. Наиболее востребованные аппараты для стыковой сварки газовых труб

Стыковая полуавтоматическая сварка труб:

Любыми нормативными документами допускается, хотя и имеет ограничения. Но заказчик может не одобрить, поэтому лучше вначале согласовать. Свидетельство об аттестации сварочного оборудования – обязательно потребуют. Могут дополнительно потребовать Разрешение Ростехнадзора. Наиболее востребованные полуавтоматы для стыковой сварки газовых труб

Разрешение Ростехнадзора (вернее, его копию) требуйте у продавца оборудования. Сами вы его в Ростехнадзоре не закажете.

Порядок получения свидетельства об аттестации оборудования

- Национальное агентство контроля и сварки;

- Национальный аттестационный комитет по сварочному производству.

Согласно Ростехнадзор’овскому регламенту действий РД 03-614-03 [10], для того чтобы совершенно конкретный серийно производимый сварочный аппарат мог официально применяться для строительства наружных трубопроводов, по отношению к нему должны быть выполнены следующие действия:

- Первичная аттестация оборудования. Заказчиком первичной аттестации может выступать как производитель оборудования (или его авторизованный дилер), так и пользователь (владелец) аппарата (п.1.6. Приложения 1 к РД). Производитель (или дилер) может существенно сократить средние расходы на аттестацию 1 аппарата, аттестуя сразу более 2 аппаратов (п.3.6. РД). Поэтому пользователю в большинстве случаев выгоднее приобретать аттестованный аппарат, чем затем самому подавать заявку на индивидуальную аттестацию сварочного оборудования в НАКС.

- Далее пользователь может использовать аппарат для строительства сетей газораспределения в течение 3 лет от даты первичной аттестации с обязательным выполнением ежегодной диагностики, а также плановых регламентных работ, если таковые предусмотрены производителем аппарата. Эти работы выполняются авторизованным сервисным центром производителя аппарата с обязательной выдачей акта выполненных работ. Эти акты (равно как и акты о профилактике и ремонте) потребуются при подаче заявки на периодическую аттестацию (п.1.1. Приложения 1 к РД).

- Через 3 года после первичной аттестации аппарат должен пройти периодическую аттестацию в НАКС. Заказчиком аттестации теперь выступает владелец аппарата. Периодическая аттестация проводится по сокращенной схеме, однако с проверкой следующих условий (п.3.8. РД):

- Аппарат не выработал срок эксплуатации, указанный в паспорте производителя. Если в паспорте срок эксплуатации не указан, он определяется по тех. документации аналогичного оборудования. Срок эксплуатации может быть продлен специальным диагностированием оборудования (п.3.9. РД).

- Аппарат проходил ежегодную диагностику и плановые регламентные проверки, о чем имеются соответствующие акты.

- За период работы аппарата не было нареканий на качество его работы.

Свидетельство о периодической аттестации также выдается на 3 года, и при дальнейшей эксплуатации аппарата требуется выполнение тех же условий – ежегодная диагностика, плановые регламентные работы.

Через 3 года периодическую аттестацию необходимо повторить. И так до истечения срока эксплуатации аппарата.

- Если аппарат не проходил плановую диагностику или в случае повторяющихся нареканий на качество его работы, а также если рабочие параметры аппарата изменились на 10% или более от номинала, тогда перед его использованием для строительства газораспределительных сетей требуется внеочередная аттестация в НАКС (п.3.12. РД). Внеочередная аттестация проводится также в случае, если аппарат прошел кап. ремонт или модернизацию.

- Дополнительная аттестация в НАКС требуется в случае необходимости расширения его области применения – на другие способы сварки или на другие технические устройства «опасных производственных объектов» (п.3.10. РД).

- Свидетельства о внеочередной или дополнительной аттестации также выдаются на 3 года. При дальнейшем выполнении всех требований через 3 года потребуется обычная периодическая аттестация.

Особенности технологии стыковой сварки при монтаже газопроводов

Технология сварки газопроводов из полиэтиленовых труб так же не имеет принципиальных отличий от технологии стыковой сварки для водопроводов. Отличается только меньшими допустимыми погрешностями.

Простые выводы из всего вышесказанного

Если вам сложно или некогда разбираться в нормативах, а прокладывать наружный газопровод из полиэтиленовых труб нужно уже скоро, предлагаем следовать простым рекомендациям:

1. Всё-таки разобраться, каким способом вы будете варить трубы (электромуфтами или встык) и выбрать соответствующий тип оборудования:

- Стыковой аппарат автоматической сварки;

- Стыковой аппарат полуавтоматической сварки;

- Аппарат электромуфтовой сварки с протоколированием.

2. При выборе марки/поставщика аппарата убедиться, что поставщик обеспечивает аттестацию оборудования в НАКС, а также что при приобретении оборудования вы вместе с пакетом документов получите свидетельство об аттестации вашего конкретного аппарата (с указанием серийного номера).

3. При приобретении аппарата лучше сразу подпишите с авторизованным сервисным центром договор о ежегодном проведении диагностики и необходимого ТО аппарата.

4. После приобретения аппарата – не забывайте ежегодно обращаться в сервисный центр для диагностики аппарата. Сохраняйте протоколы диагностики и акты выполненных работ.

5. Для стыковой сварки. Если электроника аппарата позволяет выбрать сварочную технологию, рекомендуем выбирать DVS 2207-1.

6. Через 3 года после даты первой аттестации аппарата закажите очередную аттестацию аппарата. Для этого – проще всего – снова обратитесь к вашему поставщику оборудования.

Аттестация (полимеры)

ООО «Корпорация «Энергокомплекс», член СРО Ассоциации «НАКС» (свидетельство о членстве №0104), проводит аттестацию сварщиков пластмасс и сварщиков-операторов по системе НАКС. Теоретические знания и практические навыки сотрудников предлагаем проверить на базе аттестационного центра нашей компании в Екатеринбурге согласно ПБ 03-273-99 «Правила аттестации сварщиков и специалистов сварочного производства» и РД 03-495-02 «Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства» на основании поданной заявки на аттестацию.

На странице вы найдете актуальную информацию о документах, требуемых для оформления заявки и прохождения аттестации.

Получение документов

Сварщики, успешно прошедшие аттестацию НАКС по полиэтилену (сварка нагретым инструментом (НИ) и с закладными нагревателями (ЗН), получают I уровень профподготовки (аттестованный сварщик) и подтверждающие документы:

- аттестационное удостоверение НАКС, которое регистрируется в реестре системы аттестации сварщиков и прочих специалистов сварочного производства;

- протокол, подписанный аттестационной комиссией.

Аттестованный сварщик получает первоочередное право на проведение ответственных работ на объектах, относящихся к опасным производственным (подконтрольных Ростехнадзору) .

Для того чтобы пройти аттестацию, необходимо предоставить документы:

- Заявка на аттестацию полиэтиленовых трубопроводов – СКАЧАТЬ

- Согласие, подтверждающее разрешение на обработку личных данных – СКАЧАТЬ

- Документы для первичной аттестации – СКАЧАТЬ

- Документы для периодической аттестации – СКАЧАТЬ

- Документы для дополнительной аттестации – СКАЧАТЬ

При заполнении заявки на аттестацию сварщика необходимо учесть направление его производственной деятельности и следующие характеристики:

При сварке труб нагретым инструментом (НИ):

- СР - стыковая сварка с ручным управлением;

- ССА - стыковая сварка со средней степенью автоматизации.

При сварке труб с использованием деталей с закладными элементами (ЗН):

- ЗНР - сварка с ручным заданием параметров;

- ЗНШ – сварка в режиме штрих-кода или магнитной карты.

Степень автоматизации сварочного оборудования, используемого при проведении практического экзамена, определяет заявитель.

- Вид деталей (контрольного сварного соединения – далее КСС):

стыковые:

нахлесточные:

- муфтовое соединение труб - М

- соединение труб с седловым отводом - О

- Марка основных материалов: ПЭ 80, ПЭ 100.

Сварка КСС

Виды КСС соединений, выполняемых сварщиком при аттестации, назначает аттестационная комиссия с учетом заявки на проведение аттестации.

- Количество контрольных сварных соединений труб из полимерных материалов, выполняемых сваркой нагретым инструментом (НИ) в стык, зависит от степени автоматизации сварочного оборудования:

- При выполнении КСС из полимерных материалов способом ЗН сваривают два контрольных соединения:

- - одно муфтовое - М

- - одно соединение с седловым отводом – О

Одно из соединений должно быть выполнено с ручным заданием параметров сварки - ЗНР.

© 2015-2018 ООО "Корпорация "Энергокомплекс"

Екатеринбург, ул. Чкалова, 124, офис 15

8 (343) 286-54-01, 3-666-817, 3-666-818

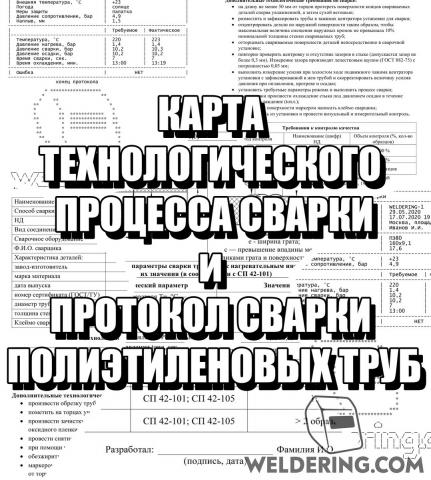

Технологическая карта и протокол сварки полиэтиленовых труб

Протокол сварки полиэтиленовых труб является результатом правильно разработанной технологической карты согласно требованиям нормативных документом системы аттестации сварочного производства НАКС.

Содержание

В современном мире полимерные материалы все больше вытесняют металл, поскольку они обладают превосходной химической стойкостью, низким удельным весом, стойкостью к абразивному износу, высокой прочностью на растяжение и низким водопоглощением. Сейчас уже не в диковинку, что полимерные трубы и фитинги используют в трубопроводах холодного и горячего водоснабжения, газоснабжении, водоотведении (канализация). Эти системы являются жизненно важными, поэтому к качеству материалов и сварных соединений предъявляются высокие требования. Поломка любого трубопровода может вызвать техногенную катастрофу влекущую за собой экологическую катастрофу и даже гибель людей.

С целью обеспечения безупречного качества в НАКС была разработана процедура аттестации технологии сварки, сварщиков и оборудования, в рамках которой является обязательным разработка технологических карт, которые позволяют обеспечить повторяемость процесса, а протокол служит подтверждением соблюдения всех режимов и условий.

Форма технологической карты на сварку полиэтиленовых труб

Сварку полимерных труб и муфт производят следующими способами:

Ниже представлены образцы технологических карт сварки нагретым инструментом и закладными нагревателями. А здесь и здесь можно их скачать.

Карта технологического процесса сварки полимерных труб встык нагретым инструментом

| Наименование изделия | сварное соединение |

| Способ сварки | НИ |

| НД | СП 42-101-96; СП42-105-99 |

| Вид соединения | стыковое |

| Сварочное оборудование | |

| Ф.И.О. сварщика | |

| Характеристика деталей: | |

| завод-изготовитель | |

| марка материала | полиэтилен ПЭ80 |

| дата выпуска | |

| номер сертификата | |

| диаметр трубы | 110мм |

| толщина стенки, (SDR) | 10мм, (11,0) |

| Клеймо сварщика | |

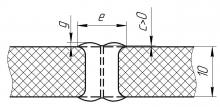

| Эскиз сварного соединения | |

| Конструкция сборки | Конструктивные элементы сварного соединения |

|---|---|

| |

g — высота грата;

е - ширина грата;

с — превышение впадины между валиками грата и поверхностью детали

Технологические параметры сварки труб встык нагревательным инструментом и их значения (в соответствии с СП 42-101)

5. Время при прогреве tпр, сек., в зависимости от типа свариваемых труб и температуры окружающего воздуха

8. Время при охлаждении tохл, мин, не менее, в зависимости от температуры окружающего воздуха

Дополнительные технологические требования по сварке:

- на длину не менее 50 мм от торцов протереть поверхности концов свариваемых деталей сперва увлажненной, а затем сухой ветошью;

- разместить и зафиксировать трубы в зажимах центратора установки для сварки;

- отцентрировать детали по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10% номинальной толщины стенки свариваемых труб;

- отторцевать свариваемые поверхности деталей непосредственно в сварочной установке;

- повторно проверить центровку и отсутствие зазоров в стыке (допускается зазор не более 0,3 мм). Измерение зазора производят лепестковым щупом (ГОСТ 882-75) с погрешностью 0,05 мм;

- выполнить измерение усилия при холостом ходе подвижного зажима центратора установки с зафиксированной в нем трубой и скорректировать величину усилия давления при оплавлении, прогреве и осадки;

- установить требуемые параметры режима и выполнить процесс сварки;

- после сварки произвести охлаждение стыка под давлением осадки в течение времени охлаждение (tохл.);

- на наружной поверхности маркером написать клеймо сварщика;

- вынуть деталь из установки и провести визуальный и измерительный контроль.

Требования к контролю качества

| Метод контроля | Наименование (шифр) НД | Объем контроля (%, кол-во образцов) |

|---|---|---|

| 1. Визуальный и измерительный | СП 42-101; СП 42-105 | 100 % |

| 2. Ультразвуковой | Инструкция* | 100 % |

| 3. Испытание на статическое растяжение | ГОСТ 11262; СП 42-105 | ≥ 5 образцов |

| Разработал: | (подпись, дата) | Фамилия И.О. |

Карта технологического процесса сварки полимерных труб с применением деталей с закладными нагревателями

| Наименование изделия | сварное соединение | ||||

| Способ сварки | ЗН | ||||

| НД | СП 42-101-96; СП 42-105-99 | ||||

| Вид соединения | стыковое | ||||

| Сварочное оборудование | ЗНШ | ||||

| Ф.И.О. сварщика | |||||

| Характеристика деталей: | |||||

| завод-изготовитель | |||||

| марка материала | |||||

| дата выпуска | |||||

| номер сертификата (ГОСТ/ТУ) | |||||

| диаметр трубы | 50 мм | ||||

| толщина стенки, (SDR) | 4,5 мм (11,1) | ||||

| Клеймо сварщика | |||||

| Технологические параметры сварки* | |||||

| Температура окружающего воздуха, °С | Наружный диаметр трубы, мм | Толщина стенки, мм | SDR | Время охлаждения после сварки, мин | |

|---|---|---|---|---|---|

| 20 | 50 | 4,5 | 11,1 | 7 | |

- произвести обрезку труб под прямым углом к их осям;

- пометить на торцах участок сварки длинной не менее 0,5 длины фитинга от края;

- произвести зачистку механическим способом поверхности деталей в зоне сварки от оксидного пленки на глубину 0,1—0,2 мм;

- провести снятие фаски на внутренней и наружной поверхностях торца трубы;

- при помощи приспособления придать трубе в зоне сварки круглую форму;

- обезжирить зону сварки;

- маркером на поверхность трубы нанести отметки на расстоянии 0,5 длины фитинга от торца трубы;

- закрепить детали в позиционере или на выравнивающих опорах;

- вставить подготовленные торцы труб в фитинг, после чего подключить его к сварочному аппарату;

- в сварочный аппарат, при помощи карандаша, записать параметры сварки, которые указаны на штрихкоде этикетки фитинга;

- включить сварочный аппарат и осуществить сварку;

- провести визуальный и измерительный контроль сварного соединения.

Протокол сварки полиэтиленовых труб или муфт

После того, как проведена процедура аттестации и технологическая карта на сварку полиэтиленовых труб или муфт утверждена в НАКС - можно приступать к промышленной сварке изделий. Для того, чтобы отслеживать точность соблюдения параметров и режимов сварки предусмотрена обязательная регистрация этих данных в виде протокола.

Протокол сварки полиэтиленовых труб включает в себя информацию:

- название модели или номер сварочного аппарата;

- дата сварки;

- Ф.И.О. сварщика и/или клеймо;

- наименование проекта или объекта;

- материал;

- типоразмер трубы или муфты;

- SDR (стандартное размерное отношение трубы т.е. отношение номинального наружного диаметра к номинальной толщине стенки);

- температура воздуха окружающей среды;

- давление сопротивления;

- режимы сварки: температура, давления, время и т.д.;

- другая дополнительная информация: погодные условия, меры защиты, № шва, ошибки и т.д.

Каждый производитель сварочных аппаратов делает свое уникальное внешнее оформление протокола и добавлять как можно больше дополнительной информации, которая позволит с точностью проанализировать причину образования дефектов.

Читайте также: