Сварка полимерных материалов лекции

Обновлено: 18.05.2024

Среди всех видов соединений деталей сварка является одним из самых экономичных и надежных методов. Для изделий из пластмасс это утверждение тоже применимо в полной мере. Сварка, как правило, дает изделия хорошего качества, прочные, долговечные. При этом сам процесс может проходить как в промышленных условиях, так и в условиях кустарного производства или частного домохозяйства.

Существует несколько различных типов сварки пластиков, однако все их объединяет общая суть. Тем или иным путем полимер разогревается, его макромолекулы приходят в движение и осуществляется диффузия полимерных компонентов друг в друга с последующим получением общего монолитного изделия.

Не все пластмассы, как и не все другие материалы, подходят для процесса сварки. Главным образом, она подходит для термопластов – полимеров, которые могут перерабатываться многократно путем нагрева, придания формы и охлаждения. Термопластичные материалы, в отличие от термореактивных пластмасс, имеют более подходящие для рассматриваемого процесса свойства. При повышенных температурах термопласты приходят в пластичное состояние и становятся пригодными для рассматриваемой технологии.

Сварка полимеров имеет ряд неоспоримых преимуществ перед прочими методами соединений деталей, например соединения крепежом, клеевые, и т.д. С ее помощью можно получить ровный, без дефектов сварной с ровным распределением внутренних напряжений.

Рис. 1. Контактная сварка встык.

Виды сварки пластмасс

В современной индустрии используются следующие разновидности сварки полимерных материалов:

- сварка нагретым газом, в том числе присадочным материалом (обычно прутком);

- излучением (световым, инфракрасным или лазерным);

- ТВЧ (токи высокой частоты).

Вкратце рассмотрим каждый вид технологии по отдельности.

Сварка нагретым инструментом

Этот тип, который называется еще контактной, или термоконтактной сваркой, она является самым простым из всех видов соединений полимерных деталей. Подача тепла на соединяемые поверхности достигается за счет их контакта с нагретым инструментом. Контактный процесс очень часто применяют в трубопроводной технике, изготовлении сосудов и емкостей, прочих изделий и конструкций из пластика.

Чаще всего используют способ прямого нагрева, при котором проводят следующие этапы сварки:

- зачистка и нагрев свариваемых поверхностей прижатым к ним нагреваемым инструментом;

- удаление инструмента и сжатие поверхностей, выдержка в течение определенного технологией времени в сжатом состоянии.

Бытует мнение, что временной интервал от удаления инструмента до сжатия поверхностей между собой должен быть минимальным. Ибо иначе, прочность сварного соединения снижается ввиду быстрого охлаждения из-за контакта поверхностей со средой. Однако, на самом деле, процесс сварки пластиков гораздо сложнее и технологически правильно выдержать определенную паузу перед соединением деталей. За это время свариваемые области, неравномерно разогретые инструментом, приходят в состояние большей подготовленности к процессу диффузии. Технологическая пауза обычно составляет порядка нескольких секунд.

Помимо прямого нагрева, используют метод косвенного нагрева пластмассы и закладные нагреватели. Последний метод получил распространение для соединения труб, обычно большого диаметра, в полевых условиях. На концы труб помещается специальная муфта, в которую заранее помещается нагревательный элемент. Затем при пропускании электричества от полевого генератора внутренний слой муфты расплавляется и создает неразъемное трубное соединение.

Рис.2. Соединение труб термосварной муфтой

Наиболее распространенные виды термоконтактной сварки полимеров – это сварка «в стык» и «в раструб». Оборудование для процесса «в стык» проще и используется чаще.

Аппараты для спаивания в раструб разогревают у одной детали, например трубы, наружную поверхность, а у другой, например фитинга, внутреннюю. Затем свариваемые детали устанавливаются на нагретую оснастку. А уже после выдержки технологического времени на оснастке (дорне и муфте) детали извлекаются и происходит их соединение. Такая технология очень популярна для спаивания труб для холодного и горячего водоснабжения из рандом сополимера полипропилена.

Сварка горячим воздухом (нагретым газом)

Название процесса «сварка горячим газом» изначально происходит от того, что воздух в первых сварочных устройствах на заре переработки пластмасс грелся газовой горелкой. Однако, такой способ был опасным или нетехнологичным, поэтому позже аппараты для сварки стали изготавливать с электрическим нагревом. Современные устройства также электрические, позволяющие регулировать температуру процесса с высокой точностью, но слова про горячий газ в обозначении процесса остались.

Технология соединения нагретым газом подразделяется на два типа: с применением присадочного прутка и без применения присадочного материала.

Сварка горячим газом – непростой процесс. Он используется для соединения труб, плит из пластмассы, профилей и прочего подобного погонажа, при изготовлении различных изделий. При этом свариваемые детали и сварочная проволока нагреваются горячим воздухом до технологической температуры и соединяются под давлением. Нагретый воздух обычно поступает из фильеры сварочного агрегата.

Для технологии этого типа подходит большинство термопластов, но чаще всего она применяется для соединения полиэтилена, полипропилена, поливилихлорида разной твердости, АБС и ПММА (оргстекла). Как правило, за редкими исключениями, сварка разных полимеров невозможна. Соединение ПВХ и полиметиметакрилата теоретически получается, но сварной шов обычно непрочен.

Прочие виды сварки полимеров

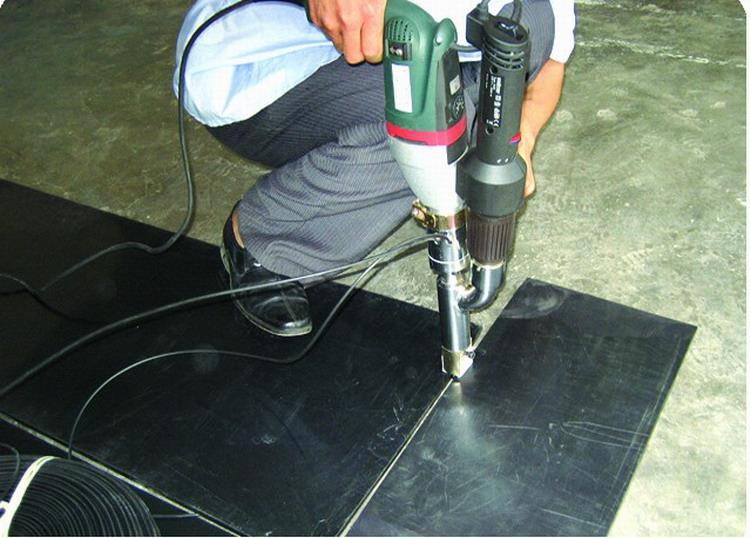

Сварка экструзионная. При этом процессе сварочный материал, желательно тот же самый полимер, что и тот, из которого изготовлены свариваемые детали, подается в область сварки в расплавленном виде из ручного экструдера. В этот небольшой экструдер или обогреваемый пистолет непрерывно поступает из бухты присадочный материал в виде прутка.

Рис.3. Работа ручным экструдером

Сварка растворителями. Этот метод заключается в ряде технологических операций: смачивание, пауза для ожидания набухания полимера, контакт между поверхностями, выдержка под нагрузкой. Такая сварка применяется для полимеров, нестойких к действию растворителей, как правило аморфных термопластов.

Сварка трением. Метод, который позволяет почти моментально и без особых затрат получить прочное сварное соединение. Отлично подходит для тел вращения при соединении «в раструб». Обычно одно изделие жестко закрепляется, а второе надевается на оправку, которую приводят во вращение от любого привода. Затем второе изделие перемещают в осевом направлении и соединяют с закрепленным изделием в раструб. От возникшей энергии трения обе детали подплавляются, вращение останавливается и желаемое соединение формируется за считанные секунды.

Применение сварки

- Полипропилен: трубопроводы всех типов, уличная мебель, тара.

- Полиэтилен: трубопроводы, резервуары, емкости.

- Поливинилхлорид: облицовка, трубопроводы, водостоки.

- АБС: чемоданы, части бытовой техники.

Также сварка пластмассы применяется для производства рекламных и выставочных конструкций, в строительстве, индустриальной упаковке. В сельском хозяйстве и медицине широкое поле для такого соединения полимерных пленочных материалов. Сварку пластиков можно встретить в самых неожиданных местах и ситуациях.

Общие сведения о сварке пластмасс

Возможна сварка ИК-излучением листового материала, стержней, труб и других профилей как с присадочным прутком с разделкой кромок, так и без присадочного материала, где ИК-излучатели выполнены с прямоугольными и фигурными нагревательными элементами.

10.3. Оборудование для сварки ИК-излучением

Источник ИК-излучения – самый важный элемент сварочных устройств и установок, которые состоят из кварцевых излучателей, силитовых стержней и никельхромовых сплавов.

Кварцевые излучатели выпускаются в виде трубок, внутри которых находится токопроводящая спираль. В разборных нагревателях нихромовая спираль намотана на кварцевый стержень и вставлена в кварцевую трубку толщиной 2 мм, которая нагревается до 1273-1473К.

В газонаполненных кварцевых лампах источником излучения является вольфрамовая спираль. Температура нагрева нити таких ламп 2373К.

Чаще используются силитовые излучатели. Силит – это керамический материал на основе карбида кремния и глины. Он обладает повышенным электросопротивлением в сочетание с термостойкостью. Силитовые стержни располагаются на расстоянии до 10 мм от свариваемых изделий. Рабочие температуры у них 1573 К, диаметр 6 мм, длина 60 мм, U =24 В, мощность 260 Вт. Наибольший диаметр нагревателей - 25 мм, мощность 7,5 кВт. Для непрерывной сварки термопластичных пленок толщиной до 2мм ИК-излучением выпускаются универсальные сварочные машины МСП-5М и СПК-М со сменными сварочными головками. Для автоматической сварки пластиковых труб с наружным диаметром до 140 мм применяется установка УСПТ-ИК-1С, до 320мм – УСПТ-ИК-2С. Для непрерывной стыковой сварки линолеума из ПВХ применяются сварочные устройства типа «Пилад-220».

10.4. Сварка лучом лазера

При сварке термопласта лучом лазера нагрев соединяемых поверхностей достигается в результате превращения лучевой энергии лазера в тепловую в месте фокусировки луча.

Рис. 10.2. Схема сварки пленки лучом лазера:

1 – лазер; 2 – отклоняющее зеркало; 3,4 - свариваемые пленки, 5 – прижимной ролик; 6 – фокусирующая линза.

Особенность лазерного излучения состоит в его способности создавать в фокусе мощность значительной плотности. Для этого когерентный луч при помощи специальных линз собирается в узкий пучок, достигающий десятых долей миллиметра.

Непрерывно действующий СО2-лазер мощностью 1 кВт позволяет в фокальном пятне диаметром 0,1 мм получить плотность тепловой мощности около 3 мВт/см 2 . Применение лазеров для сварки с появлением относительно дешевых молекулярных газовых лазеров, работающих на СО или СО2, имеющих КПД 15-20%. Лазерная сварка наиболее эффективна при соединении тонких полимерных пленок.

Скорость vс сварки пленок лучом лазера определяется необходимостью повышения температуры ΔТ до температуры плавления:

где Q - поглощаемая пленками лучистая энергия; ρ – плотность материала, ср – удельная теплоемкость, b – ширина шва; δ – суммарная толщина свариваемых пленок.

СО2-лазер широко применяется для резки термопластов, а также для раскроя синтетических тканей и искусственных кож. При этом средняя скорость раскроя составляет 1 м/с и зависит от количества слоев материала, его свойств и мощности луча.

Для сварки полимерных материалов могут быть использованы не только газовые лазеры, генерирующие лучи с длиной волны 10,6 мкм, но и лазеры на рубином кристалле с длиной волн 1,06 мкм.

1. В чем состоит сущность сварки пластмасс инфракрасным излучением?

2. Какое оборудование применяется при сварке пластмасс инфракрасным излучением?

Лекция № 11

Качество сварных соединений

11.1. Дефекты сварных соединений

11.2. Контроль качества сварных соединений из пластмасс

Дефектами сварных соединений называют структурные микро- и макронеоднородности, возникающие в сварном шве вследствие нарушений технологии подготовки свариваемых конструкций, их сборки и сварки.

Основные признаки, характеризующие влияние на прочностные свойства сварного соединения – геометрические размеры дефектов, их форма, положение в сечении сварного шва и массовость.

Рис. 11.1. Общая классификация типов сварочных дефектов при сварке пластмасс.

Дефекты, встречающиеся в процессе сварки, можно разделить на следующие группы:

1) дефекты заготовок, подготовки и сборки под сварку;

2) дефекты формы и отклонения в размерах сварных швов;

3) наружные и внутренние дефекты сварных швов и соединений;

4) низкие механические свойства сварных соединений;

5) деформации и коробление сварных конструкций.

1) Дефекты заготовок, подготовки и сборки под сварку. Для их предотвращения заготовки должны быть сделаны в точном соответствии с чертежом. Характерными дефектами заготовок под сварку являются: 1) неправильный угол скоса кромок; 2) непостоянство угла скоса кромок; 3) вырывы и зарезы кромок; 4) загрязнение кромок.

Характерные дефекты сборки под сварку: 1) слишком большой или слишком малый зазор между кромками собранных под сварку элементов; 2) непостоянство зазора между кромками по длине; 3) несовпадение плоскостей кромок; 4) не предусмотрены обратные деформации собранных элементов.

2) дефекты формы и отклонения в размерах сварных швов образуются вследствие неправильной подготовки под сварку, нарушения установленного температурного режима сварки, несоответствия скорости подачи присадочного материала и скорости сварки, непостоянства давления.

3) При сварке пластмасс наиболее распространены такие наружные и внутренние дефекты сварных швов и соединений, как поры, несплавления, непровары и трещины.

Основная причина образования пор – длительный контакт с воздухом оплавленных поверхностей перед их осадкой. Образование пор возможно и при деструкции полимерного материала в случае резкого превыщения оптимальной температуры сварки в сочетании с недостаточным давлением осадки.

Несплавления возникают вследствие неплотного контакта оплавляемых поверхностей, превышения допустимых зазоров, чрезмерных технологических пауз, недостаточного давления осадки.

Основные причины возникновения непроваров – низкое давление и недостаточная длительность осадки.

Образование трещин связано с неравномерностью и повышенной скоростью охлаждения шва, вызывающих повышенный уровень усадочных напряжений.

4) Ухудшение механических свойств сварного соединения с изменением в структуре полимера при нагреве их на воздухе. Поэтому при сварке применяют газы-теплоносители, которые инертны по отношению к пластмассам, например, азот, углекислый газ, аргон и др.

5) Деформация и коробление сварных конструкций из пластмасс происходят за счет внутренних напряжений в швах и околошовной зоне, возникающих вследствие усадки шва, неравномерного нагрева и неравномерного охлаждения. В значительной мере способствует этому и тот факт, что для пластмасс характерна относительная малая теплопроводность, большая усадка и значительное расширение при нагреве.

11.2. Контроль качества сварных соединений из пластмасс

Качество сварных соединений пластмасс определяется степенью соответствия соединений установленным нормативным требованиям, которые характерны для заданных условий их эксплуатации и включают требования к качеству основных и вспомогательных полимерных материалов; к качеству подготовки элементов конструкций для сборки под сварку; к сборки свариваемых элементов конструкций; к качеству сварки элементов конструкции.

В соответствии с этими требованиями различают три стадии контроля:

1) предварительную, включающую контроль основных и вспомогательных материалов, контроль подготовки элементов конструкций для сборки и контроль технологии сборки свариваемых элементов конструкций;

2) текущую, включающую контроль технологических режимов сварки элементов конструкций;

3) заключительную, включающую контроль сварных соединений с применением разрушающих и неразрушающих методов.

Разрушающие методы контроля включают определение механических свойств сварных соединений посредством испытания сварного соединения на одноостное статическое растяжение – ГОСТ 16971-71, ГОСТ 11262-80; сварного соединения на статический изгиб – ГОСТ 4684-71; сварного соединения на ударную вязкость – ГСОТ 4647-80; сварного соединения на морозостойкость – ГСОТ 22346 –77; сварного соединения на хрупкость при изгибе – ГСОТ 16782-83; сварного соединения на ползучесть – ГОСТ 18197-82; сварного соединения на старение под воздействием естественных климатических условий – ГОСТ 17170-71.

Неразрушающие методы контроля сварных соединений пластмасс включают: визуально-оптический, радиационный, ультразвуковой, электроискровой, капиллярный, на герметичность, тепловой, голографический.

Визуальное выявление дефектов заключается во внешнем осмотре и измерениях. Как правило, внешнему осмотру подвергают 100% сварных соединений пластмасс.

Типовые дефекты сварки, выявляемые внешним осмотром и измерением: выходящая за рамки регламентируемых значений высота сварочных валиков; превышение регламентируемого несовпадения свариваемых кромок и деталей; превышение регламентируемого зазора по границе свариваемых поверхностей перед сваркой.

Контроль сварных соединений на герметичность осуществляется одним из следующих способов:

1) Испытание сжатым воздухом с погружением в воду применяется для изделий небольших размеров, имеющих форму замкнутых сосудов и резервуаров. Заключается он в том, что изделие погружают в воду и наполняют сжатым воздухом. В местах нарушения герметичности воздух выходит из изделия и образуются пузырьки.

2) Испытание сжатым воздухом и обмазкой мыльной водой состоит в том, что сварная конструкция заполняется сжатым воздухом, а с внешней стороны сварные швы обмазывают мыльной водой. Дефектные участки выявляются по появлению мыльных пузырьков.

3) Испытание керосином состоит в том, что проверяемый на непроницаемость шов с одной стороны обмазывается водным меловым раствором, после высыхания которого другая сторона шва обильно смачивается керосином. Керосин, обладающий весьма низкой вязкостью и высокой проникающей способностью, проходит через дефектные участки, выступает на окрашенной мелом поверхности в виде ржавых пятен и полос. Недостатком этого метода испытаний является то, что некоторые материалы набухают в керосине.

4) Испытание сжатым воздухом и аммиаком состоит в том, что на сварные швы испытуемого материала накладывают бумажную ленту, пропитанную 5%-ным водным раствором фенолфталеина. Затем в изделие подается аммиак в количестве 1% от объема воздуха. При наличии сквозных дефектов аммиак проходит через них и вызывает изменение цвета бумаги с белого на фиолетовый.

5) Люминесцентный метод заключается в том, что на одну из сторон наносят слой люминесцентной жидкости (дефектоль, нориоль и д.р.). По истечению времени, необходимого для проникновения жидкости, обратную сторону посыпают порошком (окиси магния, талька). В местах нарушения герметичности жидкость проходит через дефект и смачивает порошок. После 30-50-минутной выдержки удаляется лишний порошок и поверхность подвергается облучению ультрафиолетовыми лучами в затемненном помещении. В местах нарушения непроницаемости наблюдается свечение порошка, смоченного люминесцирующей жидкостью.

Ультразвуковая дефектоскопия применяется для выявления внутренних дефектов в сварных швах и основном материале. В основу ультразвуковой дефектоскопии положена способность ультразвука отражаться от поверхности раздела двух сред с различной акустической плотностью. Ультразвуковые колебания для целей дефектоскопии получают при помощи пьезоэлектрического эффекта. Для передачи ультразвуковых колебаний используют специальные устройства – щупы или искательные головки.

Ультразвуковой метод контроля сварных соединений пластмасс имеет специфические особенности по сравнению с контролем сварных соединений металлических изделий, определяемые акустическими свойствами полимерных материалов – небольшая скорость распространения ультразвуковых волн, высокий коэффициент затухания. Для ультразвукового контроля сварных соединений в зависимости от вида сваренной конструкции можно использовать следующие методы: теневой (при двустороннем доступе к сварному шву), зеркально-теневой и импульсный эхо-метод (при одностороннем доступе к сварному шву).

Радиографический метод контроля подразделяется на гаммографический и рентгенографический. Гаммографический метод контроля сварных соединений пластмасс не нашел широкого применения. При рентгенографическом методе с целью достижения наибольшей чувствительности следует использовать рентгеновскую аппаратуру, обеспечивающую низкоэнергетическое (мягкое) излучение.

Полимеры могут быть как в аморфном, так и в кристаллическом состоянии.

Аморфное состояние полимеров характеризуется хаотическим, не имеющим определенной направленности, расположением цепей и звеньев макромолекул.

Для кристаллического состояния свойственна определенная ориентация и направленность цепей и звеньев макромолекул. Способность полимера к кристаллизации зависит от отсутствия значительного разветвления макромолекул и от гибкости молекул. Кристаллизация наблюдается только у линейных полимеров или у полимеров, обладающих очень слабой сетчатой структурой. Кристаллические полимеры никогда не бывает закристаллизованными полностью и содержат как кристаллическую, так и аморфную фазу.

Любой аморфный полимер в зависимости от температуры может находится в трех состояниях: стеклообразном, высокоэластическом и вязкотекучем.

Аморфное твердое состояние полимера называется стеклообразным. Колебательное движение звеньев и перемещение цепи как единого целого отсутствуют.

Высокоэластическое состояние характеризуется наличием колебательного движения звеньев или групп звеньев, вследствие которого цепь полимера приобретает способность распрямляться под воздействием нагрузки и возвращаться в первоначальное состояние после ее снятия.

В вязкотекучем состоянии макромолекулы полимера передвигаются относительно друг друга путем последовательного перемещения сегментов.

Переход полимера из одного физического состояния в другое совершается не при какой-нибудь определенной температуре, а в некотором диапазоне температур. Средние температуры областей перехода называются температурами перехода.

Температурой стеклования Тс называется температура перехода из высокоэластического состояния в стеклообразное.

Температурой текучести Тт называется температура перехода из вязкотекучего в высокоэластическое.

Переработка полимеров в изделия осуществляется в вязкотекучем состоянии, поэтому интервал между температурой текучести и температурой разложения полимера определяет температурный интервал его переработки и, в частности, сварки.

2.2. Области применения пластмасс

Развитие производства пластмасс объясняется широким применением их во всех областях промышленности и техники, а также в быту. Пластмассы стали заменителями металла, дерева, камня, стекла и других материалов.

Пластические массы широко распространены в машиностроении. Из них изготавливают детали машин и станков, такие как подшипники, штурвалы, бесшумные шестерни, рукоятки, щитки и др.

Различные детали легковых и грузовых машин получают из пластмасс. Широко применяются пластмассы в химической промышленности при производстве и облицовке различной аппаратуры, подвергающейся воздействию агрессивных сред.

В электротехнике, радио- и телевизионной технике, а также в приборостроении пластмассы используются как материалы для электроизоляции и изготовления корпусов приборов и установок. Пластмассы являются одним из основных материалов для электро-навигационного и радиотехнического оборудования судов, средств судовой автоматики и связи.

Все более широко применяются пластмассы в строительстве для внутренней облицовки стен и покрытия полов, для производства санитарно-технического оборудования, водопроводных труб и т.д. Гладкие водопроводные трубы из полиэтилена пропускают в полтора раза больше воды, чем металлические трубы при прочих равных условиях.

Пластические массы, допускающие любую расцветку, являются исключительно ценным материалом в архитектуре.

В легкой промышленности пластмассы используются как основной материал для игрушек и изделий галантереи, для обложек и портфелей, авторучек, плащей, накидок и других предметов широкого потребления. Все более широко пластмассы применяются в медицине при создании искусственных кровеносных сосудов, при косметических операциях лица. Сломанные кости в течение нескольких минут прочно склеиваются густой пластмассой, известной под названием остам, через которую легко прорастает костная ткань.

Невозможно назвать отрасль промышленности, где бы не применялись пластические массы. Перспектива их внедрения в различные области народного хозяйства практически неограничены.

2.3. Свойства пластмасс

Пластмассы обладают ценными свойствами, такими как: высокая пластичность, хорошая способность к формированию, небольшой удельный вес, высокая механическая прочность, высокие термо-, звуко- и электроизоляционные свойства, химическая стойкость, светостойкость, хорошая окрашиваемость, отличные клеящие, уплотнительные и термоизолирующие свойства, хорошая способность поглощать и гасить вибрации, образовывать тонкие и прочные волокна.

1) Удельный вес пластмасс колеблется в пределах 0,92-2,4 г/см 2 , и в среднем равен 1,6 г/см 2 . Исключение составляют газонаполненные пластмассы, обладающие наименьшими весовыми характеристиками. Самой легкой пластмассой является мипора - поропласт с удельным весом 0,014 г/см 2 .

2) Механические свойства. В зависимости от применения полимеров и состава наполните лей могут быть получены очень твердые и прочные материалы, а также гибкие высокоэластичные пленки. Механические свойства пластмасс характеризуются пределом прочности при растяжении, сжатии и изгибе, ударной вязкостью, твердостью, относительным удлинением, модулем упругости.

Предел прочности при сжатии определяют согласно ГОСТ 4661-40. Испытания проводят на машинах или прессах, нагружая цилиндрический образец диаметром 10±5 мм и высотой 15±1 мм до разрушения.

Предел прочности при сжатии вычисляется по формуле:sсж=Рmax/F,

где Рmax - максимальная сжимающая нагрузка, Н

F - площадь поперечного сечения образца до сжатия, м 2 .

Ударную вязкость определяют в соответствии с ГОСТ 4647-80 на маятниковом копре.

3) Теплостойкость определяется по методу Мартенса или Вика согласно ГОСТ 9551-60. В обоих случаях прибор вместе с испытуемым образцом помещают в термошкаф так, чтобы указатель деформации и нагружающее устройство были вне его объема, и нагревают со скоростью 50 ˚ С/ч. За теплостойкость принимают ту температуру, при которой стрелка указателя опустится на 6 мм (по методу Мартенса) или при котором игла погружается в тело образца на 1 мм (по методу Вика).

5) Антифрикционные свойства. Многие пластмассы характеризуются высокими антифрикционными свойствами. Это позволяет применять их для изготовления подшипников трения. В этом отношении они являются полноценными заменителями дорогих и дефицитных антифрикционных металлических сплавов (оловянистой бронзы, баббита и др.). Показателями антифрикционных свойств пластмасс являются потери объема материала при трении и коэффициент трения.

6) Высокая коррозионная стойкость. Пластмассы как диэлектрики совершенно не подвергаются эле ктрохимической коррозии и очень стойки к химической коррозии, т.е. к воздействию различных агрессивных сред, поэтому в таких средах пластмассы не образуют гальванических пор и не разрушаются.

7) Оптические свойства. На основе полимеров могут быть изготовле ны прозрачные пластмассы, не уступающие по оптическим свойствам лучшим сортам стекла. Такие пластмассы пропускают лучи света в широком диапазоне волн и, в частности, ультрафиолетовую часть спектра.

2.4. Классификация пластмасс

Согласно ГОСТ 5752-51 "Пластические массы органического происхождения" пластмассы были разделены по химическому характеру связующего вещества, по характеру и структуре наполнителя. Но в силу своей сложности терминология не получила практического применения.

По классификации НИИ полимеризации пластиков в 1959 г. все пластмассы разделены на основе:

1) высокомолекулярных соединений, получаемых цепной полимеризацией;

2) высокомолекулярных соединений, получаемых поликонденсацией и ступенчатой полимеризацией;

3) химически модифицированных природных полимеров;

4) природных и нефтяных смол, полученных при деструкции различных органических веществ.

По физико-механическим свойствам при 20 0 С:

1) жесткие пластмассы - твердые упругие материалы аморфной структуры с высоким модулем упругости (10 9 Н/м 2 ) и малым удлинением.

2) полужесткие пластмассы - твердые упругие материалы кристаллической структуры со средним модулем упругости (4 . 10 8 Н/м 2 ) и высоким относительным удлинением

3) мягкие пластмассы - мягкие и эластичные материалы с низким модулем упругости (2 . 10 7 Н/м 2 ) и высоким относительным удлинением.

Все пластмассы по отношению к нагреванию можно разделить на 2 группы:

1) Термореактивные - пластмассы, которые при повышенном нагреве не переходят через высокопластическое состояние. С повышением температуры они не изменяют своих свойств, а затем, не переходя в эластическое состояние, разлагаются. Подвергаются нагреву только один раз. К ним относятся пластмассы на основе фенол-формальдегидных смол и другие такие, как текстолит, бакелит, эбонит.

2) Термопластические - пластмассы, которые при нагревании размягчаются и становятся пластичными, а при охлаждении возвращаются в исходное состояние. Термопластические материалы могут подвергаться многократному нагреву и охлаждению без заметного изменения структуры и свойств при условии, если они не нагреваются выше температуры разложения. К ним относятся винипласт, полиэтилен, полиамиды, полипропилен, фторопласт и другие.

Сущность процесса сварки пластмасс

В конечном счете активация независимо от способа её осуществления состоит в нагреве свариваемых поверхностей и проявляется в повышении энергии теплового движения макромолекул (ММ).

Следующая стадия – взаимодействие активированных свариваемых поверхностей при их контакте. Эта стадия наиболее ответственна за свойства образовавшегося сварного соединения, так как только при реализации взаимодействия между макромолекулами полимера возможно получение соединения, близкого по свойствам к исходному материалу. Механизм формирования сварного соединения полимерных материалов определяется не столько природой полимера, сколько температурой нагрева свариваемых поверхностей, определяющей их состояние – высокоэластичное или вязкотекучее.

Если сварка выполняется при температуре ниже температуры текучести (высокоэластичное состояние), образование соединения обусловлено главным образом диффузией сегментов ММ через границу раздела. Образование прочного соединения в данном интервале температур возможно лишь при длительном контакте свариваемых поверхностей. Процессу диффузии неизбежно препятствуют воздушные прослойки и различного рода специфические особенности поверхностных слоев материалов, обусловленные технологией их производства и условиями хранения. Да и коэффициент диффузии не остается постоянным, а непрерывно снижается, т. к. по мере проникновения участков ММ через границу раздела непрерывно возрастает их торможение. Поэтому сварные швы сохраняют границу раздела и при определенных режимах нагружения могут расслаиваться по этой границе. Материал в зоне соединения не отличается от исходного по надмолекулярной структуре независимо от скорости охлаждения.

Когда температура материала выше температуры текучести и свариваемые поверхности находятся в вязкотекучем состоянии, сваривание термопла- стов происходит быстро, продолжительность процесса в ряде случаев исчисляется секундами (особенно при ультразвуковой и высокочастотной сварке). Такая высокая скорость сварки невозможна за счет диффузии. В этом случае проявлению сил межмолекулярного взаимодействия предшествует ряд явлений.

В первую очередь при контакте напряжение, создаваемое усилием прижима, вызывает перемещение слоёв расплава. Это перемещение расплава приводит к удалению из зоны соединения воздушной прослойки и других инородных включений и проявляется в выдавливании расплава из зоны соединения. Скорость течения в различных участках контакта может различаться из-за некоторой неравномерности их нагрева и неравномерного распределения давления. Всё это приводит к перемешиванию расплава, что особенно вероятно в случае применения способов сварки, сущность которых состоит в воздействии на материал высокочастотных механических либо электрических колебаний. Следовательно, образование сварных соединений при контактировании расплавленных соединяемых поверхностей обусловлено в значительной степени перемешиванием макрообъемов расплава на этапе образования физического контакта. Диффузионные процессы являются сопутствующими и протекают по границам этих макрообъемов. Граница раздела отсутствует. Прочность шва приближается к прочности свариваемого материала. При сварке некоторых термопластов на этапе взаимодействия активированных поверхностей возможно течение химических реакций на границе раздела. Сварка термопластов в вязкотекучем состоянии имеет значительные преимущества в сравнении с диффузионной.

Наконец, последняя стадия образования сварного соединения – формирование надмолекулярной структуры в зоне контакта – в значительной степени определяет физико-механические и другие свойства материала. Для максимального приближения свойств шва к свойствам исходного материала необходимо обеспечить в шве надмолекулярные структуры, характерные для исходного материала. Существенное влияние на характер надмолекулярных структур оказывают условия охлаждения расплава. Варьируя их, можно получить желаемую или близкую к ней надмолекулярную структуру.

Оборудование для сварки полимерных материалов нагретым газом

Для сварки полимерных материалов нагретым газом применяются газовые горелки, в которых газ-теплоноситель подогревается при сгорании горюче- го газа или с помощью электрической энергии. Температура газа-теплоносителя может изменяться в широких пределах (150-400°С) и регулируется изменением расхода горючего газа и газа-теплоносителя. В качестве горючего газа служат ацетилен, пропан и природный газ. В горелках предусмотрены сменные наконечники.

- горелки с электронагревом и подачей газа от внешнего источника (компрессора, баллона, сети);

- горелки с электронагревом и автономным питанием. Подача газа осуществляется нагнетателем, вмонтированным в корпус горелки. Такие горелки имеют небольшую мощность и применяются для сварки малогабаритных и тонкостенных изделий.

Горелки с электрическим нагревом находят широкое применение благодаря своей простоте и безопасности в работе. Наиболее известны горелки ГЭП-1-67 и ГЭП-2 конструкции Московского завода кислородного машиностроения. На рис.2.10 представлена сварочная горелка пистолетного типа ГЭП-2, предназначенная для сварки рулонного линолеума и других полимерных материалов (винипласта, полиэтилена, полиизобутилена, полиметилметакрилата, пенополиуретана и др.).

Рис.2.10. Горелка сварочная ГЭП-2

Горелка ГЭП-2 имеет металлический корпус 4 диаметром 30 мм, внутри которого на керамическом сердечнике уложена электрическая спираль 3. С одной стороны к корпусу крепится наконечник 2 с соплом 1, а с другой - рукоятка 8.

В рукоятку вмонтированы токоподвод 6 и трубка для подачи воздуха 5, расход которого регулируется вентилем 7. Горелка ГЭП-2 имеет набор сопел, которые могут меняться в зависимости от диаметра применяемого прутка, режима сварки и конструкции свариваемых деталей.

Обычно горелка работает от переносного сварочного поста, в комплект которого входят сама горелка, воздушный компрессор и однофазный понижающий трансформатор.

Горелка работает от сети переменного тока напряжением 12 и 36 В. Прежде чем включить сварочную горелку в электрическую сеть, пускают газ, расход которого регулируется вентилями общей сети и на горелке. Затем включают электрический ток. Такая последовательность обязательна, иначе можно расплавить нагревательную спираль. Воздух или газ, обтекая электрические нагревательные элементы, вмонтированные в корпус горелки, выходит из сопла с определенной температурой и скоростью. Температуру нагретого газа регулируют изменением электрических параметров нагревательных элементов и изменением количества проходящего газа. Форма конца наконечника или сопло газовой горелки придает струе нагретого газа необходимую форму.

Основным недостатком конструкций горелок с электрическим нагревом является сильный разогрев кожуха. Кроме того, образующаяся на спиралях окалина уносится воздухом и частично попадает в шов, снижая его прочность. Этот недостаток горелок можно устранить, заменив проволочную спираль трубчатым змеевиком, к концам которого подведен электрический ток и внутри которого движется нагреваемый газ. Змеевик изготовляют из трубки, выполненной из нержавеющей стали, диаметром 6 мм с толщиной стенки 1 мм. Рабочее напряжение горелки составляет 4-5 В, мощность 0,5 кВт. Недостаток горелки – применение проводов большого сечения, увеличивающих её массу и затрудняющих маневрирование ею во время работы.

- газовые горелки косвенного действия;

- газовые горелки прямого действия;

К горелкам косвенного действия относится горелка ГГК-1 конструкции ВНИИавтогенмаш. Выполнена на базе ацетиленокислородной горелки «Малютка». Продукты горения горючего газа подогревают стенки змеевика, по которому подается газ-теплоноситель, используемый для сварки.

- пропана - до 0,12 м 3 /ч;

- природного газа - до 0,36 м 3 /ч.

Горелка комплектуется одним наконечником с соплом диаметром 3 мм.

Недостатки: перегрев кожуха и возможное прогорание змеевика при малых расходах газа - теплоносителя.

Горелка прямого действия ГГП-1 работает по принципу смешения и сжигания газов в малом объеме камеры сгорания. Это позволяет сваривать термопласты продуктами горения в смеси с воздухом. Горелка работает на пропане или природном газе и воздухе. При расходе пропана 0,25-0,4 м 3 /ч или природного газа 0,3-1,1 м 3 /ч тепловая мощность пламени эквивалентна мощности электронагревательного устройства (600-800 Вт).

На российском рынке для сварки газовым теплоносителем широко представлены серии моделей ручных сварочных аппаратов производства швейцарской фирмы Ляйстер и немецкого концерна РОТЕНБЕРГЕР для сварки полиэтиленовой и полипропиленовой трубы, труб из ПВХ и др..

Сварочная горелка ВЕЛДИНГ ПЭН (рис.2.11). Один из самых компактных и высокопроизводительных аппаратов для сварки горячим воздухом. Используется для сварки термопластичных материалов. Имеет цифровой дисплей для отображения значений заданной и реальной температур. Подача воздуха обеспечивается вентилятором. Имеет охлаждаемую защитную трубку, предохраняющую от ожогов.

Сварочная горелка ЭЛЕКТРОН (рис.2.12). Имеет встроенное нагнетательное устройство. Аппарат обладает высокой мощностью, обеспечивает большой расход воздуха при небольшом весе и высокой надежности. Может иметь дисплей с цифровым указателем заданной и реальной температуры. Имеет охлаждаемую защитную трубку, предохраняющую от ожогов.

Основные технические характеристики этих горелок представлены в табл. 2.1.

Рис.2.13. Сварка конструкции из пропилена аппаратом ЛАБОР S с насадкой быстрой сварки фирмы Ляйстер

Благодаря плавной электронной регулировке температуры эти аппараты легко настраивать на сварку любых полимеров. На дисплее с цифровым отсчетным устройством высвечивается заданная и реальные температуры. На рис.2.13 показан процесс сварки полипропилена сварочным аппаратом ЛАБОР S (из серии Ляйстер) с насадкой быстрой сварки.

В комплект горелок входит вспомогательное оборудование, включающее и различные насадки, обеспечивающие необходимую форму и размеры струи горячего воздуха. На рис.2.14 представлены сварочные горелки ROWELD HG 1600 E (рис.2.14, а) и ROWELD WG 1600 E (рис.2.14, б) немецкого концерна РОТЕНБЕРГЕР. Первая имеет встроенное нагнетательное устройство, вторая требует внешнего источника воздуха. На рисунке представлен также комплект насадок для этих аппаратов и прикатной ролик, необходимый при ручной сварке внахлест (рис.2.14, в).

Рис.2.14. Горелки для сварки нагретым газом фирмы РОТЕНБЕРГЕР: а - ROWELD HG 1600 E; б - ROWELD WG 1600 E, в – насадки

Повышение качества сварных соединений и увеличение производитель- ности достигаются применением механизированных устройств для сварки нагретым газом.

Из отечественных аппаратов нашли применение специализированные полуавтоматы ПГП-1 и «Пчелка», а для сварки плёнок – машины МСП-5М и СПК-М.

Машина СПК-М предназначена для сварки крупногабаритных полотнищ полиэтиленовой пленки неограниченной длины. Перемещение материала осуществляется с помощью транспортной ленты; необходимый прижим сварочной головки к транспортной ленте обеспечивается весом головки.

Универсальная машина МСП-5М может использоваться в стационарном варианте или перемещаться по направляющим вдоль свариваемого изделия. Перемещение материала в случае стационарного варианта осуществляется с помощью двух бесконечных лент на сварочной головке (см. рис.2.6) и бесконечной передвижной ленты на нижней опорной головке.

На рис.2.15 представлен специальный полуавтомат ПГП-1, который предназначен для сварки нагретым газом с применением присадочного материала прямолинейных протяженных швов в нижнем положении.

Рис.2.15. Полуавтомат ПГП-1 для сварки термопластов газовым теплоносителем с присадочным прутком: 1 – суппорт; 2 – ось откидывания суппорта; 3 – упор для удержания суппорта в верхнем положении; 4 – самоходная тележка; 5 – рукоятка; 6 – регулятор скорости; 7 и 8 – тумблеры для включения нагревателя и горелки; 9-11 – ролики, обеспечивающие движение полуавтомата; 12 – шпильки для подвешивания грузов, создающих давление на присадку; 13 – лыжи; 14 – штанга с прижимным роликом; 15 – нагреватель для подогрева присадки; 16 – горелка.

При механизированной сварке на таком полуавтомате достигается стабилизация основных параметров режима (температуры, скорости, давления), обеспечивается стабильный угол наклона сопла аппарата и присадочного прутка к поверхности свариваемого материала, представляется возможность использовать различные приемы для предварительного подогрева присадочного материала и благодаря этому несколько снизить оптимальную температуру газа-теплоносителя. Однако механизированная сварка лишена основного достоинства ручной сварки – гибкости и маневренности. Использование механизированной сварки в положениях, отличных от нижнего, затруднено.

Преимуществами механизированной сварки нагретым газом являются возможность увеличения скорости сварки, применение более толстых прутков, получение сварных швов лучшего качества, меньший разброс прочностных показателей. Сварщик может обслуживать несколько установок одновременно. Установки для сварки разработаны как для выполнения продольных, так и кольцевых швов. На рис.2.16 представлен сварочный узел установки для автоматической сварки. Сварочный узел имеет две сварочные головки, первая из которых выполняет корневой шов, а вторая укладывает одновременно два заполняющих валика.

Рис.2.16. Общий вид сварочного узла установки автоматической сварки: 1 – сопло; 2 – прикаточный ролик; 3 – сварочная головка

Сварочные автоматы фирмы LEISTER «ВАРИМАТ» и «УНИПЛАН», представленные на рис.2.17, предназначены для сварки листовых и пленочных материалов внахлестку.

Сварочный автомат ВАРИМАТ (рис.2.17, а) - мощная автоматическая сварочная машина для сварки внахлест горячим воздухом полимерных и битумно-полимерных кровельных покрытий. Аппарат имеет цифровое управление, два плавающих прикаточных ролика, тахогенератор для стабилизации скорости сварки, автоматическую систему запуска (начало сварки), дисплей, на котором отображаются показатели заданных и реальных значений скорости и температуры сварки, напряжение в сети и длина выполненного шва. Подвижные прижимные ролики сварочного автомата обеспечивают равномерное давление даже при сварке на неровной поверхности. Скорость сварки и температура не зависят от колебаний напряжения в сети. Смена насадки нагревателя позволяет менять ширину шва.

Рис.2.17. Сварочные автоматы фирмы LEISTER «ВАРИМАТ» (а) и «УНИПЛАН» (б)

Сварочный автомат УНИПЛАН (рис.2.17, б) предназначен для сварки внахлест горячим воздухом тентовой и банерной ПВХ-ткани при производстве автотентов, павильонов, шатров, рекламных банеров, навесов от солнца, бассейнов, надувных судов, укрывных пленок для сельского хозяйства и строительства, биотопов, укрывных тентов для легких судов и бассейнов, промышленных завес и т.д.

Аппарат имеет небольшие размеры и вес, автоматическое начало сварки, специальный направляющий ролик для точности ведения автомата по шву, жидкокристаллический дисплей с отображением сварочных параметров, электронную регулировку нагрева и возможность переоборудования под другую ширину шва.

Технические характеристики этих автоматов представлены в табл. 2.2.

На рис.2.18 показан сварочный автомат немецкой фирмы HERZ, выполняющий нахлесточное соединение из тонколистового полимерного материала.

Читайте также: