Сварка полипропиленовых труб гост

Обновлено: 27.04.2024

ГОСТ Р 56155-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Экструзионная сварка труб, деталей трубопроводов и листов

Welding of polymeric materials

Extrusion welding of pipes, piping parts and panels

Дата введения 2016-01-01

1 РАЗРАБОТАН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК при МГТУ им.Н.Э.Баумана"), Национальным Агентством Контроля Сварки (СРО "НП НАКС"), Ассоциацией сварщиков полимерных материалов (АСПМ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 "Сварка и родственные процессы"

4 Настоящий стандарт разработан с учетом технических требований норм Немецкого союза по сварке и смежным технологиям DVS 2207-4:2005* Сварка термопластов. Экструзионная сварка труб, деталей трубопроводов и листов (DVS 2207-4:2005 Welding of thermoplastics. Extrusion welding of pipes, piping parts and panels. Processes and requirements)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт разработан в целях повышения конкурентоспособности и качества продукции, выполненной с применением экструзионной сварки, а также в целях гармонизации национальных стандартов по сварке полимерных материалов с международными нормами.

1 Область применения

Настоящий стандарт устанавливает требования к выполнению экструзионной сварки труб, листов, емкостей и трубопроводных конструкций при производстве емкостного оборудования и бетонных конструкций, изолированных термопластичными полимерными материалами.

Настоящий стандарт не распространяется на экструзионную сварку труб, используемых в качестве гидрозащитных оболочек в теплоизолированных конструкциях трубопроводов и геомембран, применяемых при строительстве земляных и гидротехнических сооружений.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 присадочный полимерный материал: Полимерный материал в виде прутка, ленты, порошка или гранул, преобразуемый в расплав, или в виде раствора, который совместно с расплавленным свариваемым материалом заполняет разделку шва в процессе сварки.

3.2 сварочная насадка: Сменная насадка на сварочном экструдере, которая направляет расплав присадочного полимерного материала в зону сварки, создает необходимое давление и формирует поверхность сварного шва.

3.3 сварочный экструдер: Устройство для плавления присадочного полимерного материала и подачи расплава в зону сварки.

3.4 экструзионная сварка: Сварка, при которой расплавленный присадочный полимерный материал подается в зону сварки из сварочного экструдера.

4. Общие требования

4.1 Основные положения

4.1.1 При экструзионной сварке соединение свариваемых деталей выполняют путем подачи расплавленного присадочного полимерного материала в зону сварки, где он взаимодействует с поверхностями предварительно нагретого, как правило, горячим воздухом до расплавленного состояния материала этих деталей.

4.1.2 Экструзионная сварка, выполняемая с использованием присадочного полимерного материала, имеющего форму прутка или гранул, может производиться в ручном или полуавтоматическом режиме.

4.1.3 Форма поверхности сварочной насадки должна соответствовать форме сварного шва.

4.1.4 Для нагрева свариваемых деталей и присадочного прутка, кроме горячего воздуха, могут применять нагретые инертные газы.

4.1.5 Количество расплава присадочного полимерного материала, выходящего из сварочного экструдера, определяет максимальный размер сварного шва и линейную скорость сварки при соблюдении требований к предварительному нагреву соединяемых поверхностей.

4.1.6 Необходимое давление при сварке создается за счет свойств расплавленного присадочного полимерного материала, геометрических параметров сварочной насадки и воздействия сварщика на сварочный экструдер.

4.1.7 Экструзионная сварка может выполняться с непрерывной и с периодической подачей расплава.

4.1.8 Результаты сварки оформляют протоколом по форме, в соответствии с Приложением А.

4.2 Экструзионная сварка с непрерывной подачей расплава

4.2.1 При экструзионной сварке с непрерывной подачей расплава предварительный нагрев свариваемых материалов в зоне сварки осуществляют устройством для подачи нагретого газа (воздуха), которое является частью сварочного экструдера.

4.2.2 Расплав присадочного материала должен непрерывно выходить из сварочного экструдера и при помощи сварочной насадки прижиматься к расплавленным поверхностям соединяемых деталей (см. рисунок 1), заполняя весь объем разделки шва.

4.2.3 Скорость заполнения разделки шва расплавом присадочного материала должна совпадать с линейной скоростью сварки.

Рисунок 1 - Схема сварки с непрерывной подачей расплава с использованием оборудования I типа

4.3 Экструзионная сварка с периодической подачей расплава

4.3.1 При сварочном процессе с периодической подачей расплава расплавленный в сварочном экструдере присадочный материал направляется в приемное приспособление, из которого поступает в предварительно расплавленную нагретым газом разделку шва, где под давлением пресс-инструмента формируется поверхность шва (см. рисунок 2).

Рисунок 2 - Схема сварки с периодической подачей расплава на оборудовании II типа

4.3.2 Данный процесс сварки следует применять в случае ограниченного рабочего пространства и при невозможности проведения экструзионной сварки с непрерывной подачей расплава.

5 Оборудование для экструзионной сварки

5.1 Состав оборудования

Оборудование для экструзионной сварки состоит:

- из пластифицирующей системы (экструдера или нагревательной камеры), предназначенной для преобразования присадочного материала в расплав;

- из системы предварительного нагрева, предназначенной для расплавления поверхностей свариваемых деталей (как правило, в качестве теплоносителя используется нагретый воздух);

- из сварочной головки для размещения сварочной насадки и сопла системы предварительного нагрева;

- из сварочной насадки, предназначенной для направления расплава присадочного полимерного материала в зону сварки и формирования поверхности шва (в сварочном процессе с периодической подачей расплава указанные функции выполняет пресс-инструмент и приемное приспособление).

5.2 Оборудование I типа

5.2.1 В оборудовании I типа все его элементы сформированы в единый блок.

5.2.2 Присадочный материал применяют в форме прутка круглого сечения или гранул.

Гранулированный присадочный материал рекомендуется применять в сварочном оборудовании высокой производительности (см. рисунок 1).

5.3 Оборудование II типа

5.3.1 В оборудовании II типа сварочный экструдер и сварочная головка конструктивно разделены.

Для сварки экструдер и сварочная головка соединены между собой транспортировочным подогреваемым шлангом, который осуществляет подачу расплава присадочного полимерного материала в зону сварки (см. рисунок 3).

Рисунок 3 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа II

5.3.2 Для сварочного процесса с периодической подачей расплава в оборудовании II типа расплав присадочного материала извлекается из экструдера и перемещается в зону сварки с помощью ручного приемного приспособления (см. рисунок 2).

5.3.3 Оборудование II типа имеет высокую производительность, его рекомендуют применять в стационарных условиях из-за его размеров.

5.3.4 В качестве присадочного материала следует применять гранулированный материал.

5.4 Оборудование III типа

5.4.1 Оборудование III типа состоит из устройства подачи сварочного прутка, нагревательной камеры и системы предварительного нагрева поверхностей свариваемых деталей (см. рисунок 4).

5.4.2 Сварочный пруток поступает в нагревательную камеру, где происходит его расплавление с дальнейшим продавливанием расплава в зону сварки к сварочной насадке.

5.4.3. Оборудование III типа, как правило, компактнее оборудования I и II типов, но имеет меньшую производительность, его рекомендуют использовать для сварки тонкостенных изделий.

Рисунок 4 - Схема сварки с непрерывной подачей расплава с использованием оборудования типа III

6 Требования к форме сварных швов

6.1 Сварные швы, выполненные экструзионной сваркой, должны соответствовать следующим требованиям:

- перекрещивающиеся сварные швы должны располагаться в шахматном порядке;

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Сварка полипропиленовых труб гост

ГОСТ Р 55276-2012

(ИСО 21307:2011)

ТРУБЫ И ФИТИНГИ ПЛАСТМАССОВЫЕ

Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем

Plastics pipes and fittings. Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems

Дата введения 2014-01-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным автономным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГАУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля сварки (НАКС) и ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

4 Настоящий стандарт является модифицированным и включает в себя идентичные основные нормативные положения международного стандарта ИСО 21307:2011* "Трубы и фитинги пластмассовые. Процедуры сварки нагретым инструментом встык полиэтиленовых (ПЭ) труб и фитингов, используемых для строительства газо- и водопроводных распределительных систем" [ISO 21307:2011 "Plastics pipes and fittings - Butt fusion jointing procedures for polyethylene (PE) pipes and fittings used in the construction of gas and water distribution systems", MOD]. При этом дополнительные положения, учитывающие потребности национальной экономики Российской Федерации и современный российский опыт, приведены в приложении ДА.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им стандарты, сведения о которых приведены в дополнительном приложении ДБ

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Многие композиции бимодальных полиэтиленов (ПЭ), таких как ПЭ-80 и ПЭ-100, сопровождаются специальными указаниями производителей по сварке труб из них.

Указания по сварке часто различаются для материалов одних и тех же градаций. Целью стандартизации является стимулирование использования одинаковых процедур для одинаковых материалов. Существует необходимость рассмотреть общемировую практику и создать наилучшие процедуры стыковой сварки ПЭ, обеспечивающие самое высокое качество сооружения надежных и эффективных трубопроводов.

Настоящий стандарт устанавливает общие принципы, касающиеся процедур сварки, используемых в строительстве, а также подходы к оценке качества сварки соединений нагретым инструментом встык, включая сварку фитингов (ИСО 8085-2) и труб, используемых в строительстве газопроводных (ИСО 4437) и водопроводных (ИСО 4427) распределительных систем, сваренных на оборудовании, которое соответствует ИСО 12176-1. Процедуры сварки должны соответствовать ИСО/ТС 10839, национальным правилам или отраслевым руководящим документам. В частности, этот стандарт устанавливает ряд проверенных процедур сварки для труб и фитингов с толщиной стенки до 70 мм включительно. Стандарт принимает во внимание используемые материалы и компоненты, процедуры сварки, оборудование и оценки качества сварного соединения. Его можно применять в сочетании с соответствующими национальными нормами и стандартами.

Примечание - При проведении сварки нагретым инструментом встык труб и фитингов с толщиной стенки более 70 мм необходимо проконсультироваться с производителями труб, фитингов и сварочного оборудования.

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты. Последующие поправки или изменения действительны для датированных ссылок настоящего стандарта только после введения поправок и изменений к нему. Для недатированных ссылок применяется последнее издание ссылочного документа (включая изменения к нему).

ИСО 1167-1 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 1. Общий метод (ISO 1167-1, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 1: General method)

ИСО 1167-3 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 3. Подготовка образцов (ISO 1167-3, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 3: Preparation of components)

ИСО 1167-4 Термопластичные трубы, фитинги и узлы для транспортировки жидкостей. Определение стойкости к внутреннему давлению. Часть 4. Подготовка узлов (ISO 1167-4, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 4: Preparation of assemblies)

ИСО 4065 Трубы из термопластов. Таблица универсальных толщин стенок (ISO 4065, Thermoplastics pipes - Universal wall thickness table)

ИСO 4427 (все части) Системы пластмассовых трубопроводов. Полиэтиленовые (РЕ) трубы и фитинги для водоснабжения [ISO 4427 (all parts), Plastics piping systems - Polyethylene (PE) pipes and fittings for water supply]

ИСО 4437 Полиэтиленовые (ПЭ) трубы для подземной подачи газообразного топлива. Метрическая серия. Технические характеристики [ISO 4437, Buried polyethylene (РЕ) pipes for the supply of gaseous fuels - Metric series - Specifications]

ИСО 8085-2 Полиэтиленовые фитинги для сварки с полиэтиленовыми трубами используемых для подачи газообразного топлива. Метрическая Серия. Технические характеристики. Часть 2: Удлиненные фитинги для сварки встык, для муфтовой сварки с использованием нагретого инструмента и для использования с электросварными фитингами (ISO 8085-2, Polyethylene fittings for use with polyethylene pipes for the supply of gaseous fuels - Metric series - Specifications - Part 2: Spigot fittings for butt fusion, for socket fusion using heated tools and for use with electrofusion fittings)

ИСО/ТС 10839 Полиэтиленовые трубы и фитинги для транспортировки газообразного топлива - Свод практических правил по проектированию, применению и монтажу (ISO/TS 10839, Polyethylene pipes and fittings for the supply of gaseous fuels - Code of practice for design, handling and installation)

ИСО 12176-1 Пластмассовые трубы и фитинги - Оборудование для сварки полиэтиленовых систем - Часть 1: Сварка нагретым инструментом встык (ISO 12176-1, Plastics pipes and fittings - Equipment for fusion jointing polyethylene systems - Part 1: Butt fusion)

ИСО 13953 Полиэтиленовые (РЕ) трубы и фитинги - Определение прочности на разрыв и характера разрушения образца из сварного соединения встык (ISO 13953 Polyethylene (РЕ) pipes and fittings - Determination of the tensile strength and failure mode of test pieces from a butt-fused joint)

АСТМ Ф 2634 Стандартные методы лабораторных испытаний полиэтиленовых (ПЭ) сварных соединений встык с использованием метода ударного растяжения (ASTM F 2634, Standard test method for laboratory testing of polyethylene (PE) butt fusion joints using tensileimpact method)

3.1 пониженное давление при охлаждении: Пониженное давление, которое используется после соединения оплавленных торцов заготовок при охлаждении в процедуре двойного низкого давления.

3.2 время охлаждения в машине под давлением: Период времени, в течение которого закрепленное в машине соединение остается под давлением.

3.3 время охлаждения в машине без давления или вне машины: Дополнительный период охлаждения, который может потребоваться после охлаждения под давлением до перемещения или монтажа. Используется для обеспечения оптимальной прочности соединения, особенно когда сварка проводится при высоких температурах окружающей среды.

3.4 давление перемещения: Давление в системе привода сварочной машины, необходимое для перемещения подвижного зажима с зафиксированной в нем заготовкой. Давление перемещения определяется экспериментально, зависит от силы трения в машине и трения заготовки о поверхность земли или трения в опорах, на которые уложена заготовка.

3.5 сварочное давление: Фактическое давление в плоскости сварки трубы или фитинга во время соединения.

3.6 измеряемое давление: Фактическое давление, считанное с измерительного прибора сварочной машины.

3.7 технологическая пауза: Время, затраченное на отделение трубы от нагретого инструмента (нагревателя), извлечение нагревателя и сведение оплавленных концов труб или фитинга до образования физического контакта.

3.8 температура нагревателя: Температура поверхности нагревателя, измеренная в области контакта со свариваемой трубой или фитингом.

3.9 давление прогрева: Давление, необходимое для обеспечения полного постоянного физического контакта свариваемых поверхностей трубы или фитинга с нагревателем на всем протяжении времени прогрева.

3.10 время прогрева: Время, на протяжении которого нагреватель контактирует с трубой под давлением прогрева на второй стадии оплавления.

3.11 минимальный размер первичного валика: Минимальная величина размера первичного валика, которая должна быть достигнута после стадии выравнивания.

3.12 давление на стадии выравнивания: Давление, которое оказывают концы трубы или фитинга на нагреватель в период образования первичного валика на первой стадии оплавления. Включает давление перемещения.

3.13 время образования первичного валика (время выравнивания): Время первой стадии оплавления, затраченное на образование непрерывного валика определенного размера, по окружности концов труб и фитингов.

3.14 размер первичного валика: Размер валика формируемого на концах труб или фитингов на стадии выравнивания.

Примечание - Размер первичного валика измеряется в миллиметрах.

3.15 время сварки соединения: Период, выделенный для образования вторичного валика от смыкания оплавленных торцов до охлаждения при пониженном давлении (процедура двойного низкого давления).

3.16 номинальная толщина стенки , мм: Толщина стенки, установленная в ГОСТ ИСО 4065 и соответствующая минимальной допустимой толщине стенки в любой точке .

3.17 оператор: Лицо, наделенное полномочиями сооружать полиэтиленовые (ПЭ) трубопроводы из труб и фитингов на основе письменного соглашения с оператором трубопровода.

3.18 оператор трубопровода: Частная или общественная организация, уполномоченная проектировать, конструировать, эксплуатировать, а также обслуживать трубопроводные системы.

4 Процесс сварки нагретым инструментом встык

Полиэтиленовые (ПЭ) трубы для сварки в соответствии с этим стандартом должны отвечать требованиям ИСО 4437 (либо ИСО 4427) и Российским нормам. Фитинги должны соответствовать ИСО 8085-2 и Российским нормам.

Сварка соединений в соответствии с этим стандартом должна производиться на оборудовании, отвечающем требованиям ИСО 12176-1 и Российским нормам.

Сварка должна выполняться квалифицированными операторами на машинах, обеспечивающих точную центровку заготовок. Подготовка и уровень квалификации оператора должны соответствовать требованиям сварочной процедуры. Технология сварки должна быть оформлена письменно в виде технологической инструкции (спецификации или проекта производства работ), утверждена организацией по строительству трубопроводов до начала строительства. Технологическая инструкция должна включать технические требования к методу сварки, параметрам сварки, оборудованию для сварки, условиям сварки, квалификации оператора и методам контроля качества, которые должны использоваться.

Указания по контролю качества приведены в разделе 6.

4.2 Принцип сварки

Сварка нагретым инструментом встык заключается в следующем: при помощи нагревателя разогреть концы двух труб или фитинга (заготовок) до заданной температуры, соединить их под давлением и охладить соединение под давлением в течение определенного времени.

Процесс сварки включает следующие основные элементы:

a) очистка концов труб, фитингов, поверхностей торцевателя и нагревателя;

b) крепление соединяемых заготовок;

c) торцовка концов труб или фитингов;

d) контроль качества сборки заготовок под сварку;

e) измерение давления перемещения;

f) оплавление концов трубы или фитинга;

g) соединение концов труб или фитинга;

h) выдержка концов трубы или фитинга под давлением в течение всего времени охлаждения в машине;

i) охлаждение в машине без давления или вне машины, если это предусмотрено инструкцией.

Содержание основных элементов объясняется более подробно в разделах 4.3-4.10.

4.3 Очистка концов труб, фитингов, поверхностей торцевателя и нагревателя

Прежде чем закрепить свариваемые заготовки в машине, следует очистить их внутри и снаружи, протереть совмещаемые поверхности чистой тканью без ворса. Из зоны сварки должны быть удалены все загрязнения.

ГОСТ Р 54793-2011

СВАРКА ТРУБ, УЗЛОВ ТРУБОПРОВОДОВ И ЛИСТОВ ИЗ PVDF (ПВДФ) НАГРЕТЫМ ИНСТРУМЕНТОМ

Welding of thermoplastics - Heated tool welding of pipes, pipeline components and sheets out of PVDF

Дата введения 2013-01-01

1 ПОДГОТОВЛЕН Федеральным государственным учреждением "Научно-учебный центр "Сварка и контроль" при МГТУ им.Н.Э.Баумана (ФГУ "НУЦСК" при МГТУ им.Н.Э.Баумана), Национальным агентством контроля и сварки (НАКС), ЗАО "Полимергаз", ООО "ТЭП" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

4 Настоящий стандарт является модифицированным по отношению к стандарту Немецкого союза по сварке и смежным технологиям ДВС 2207-15:1996* "Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF нагретым инструментом" (DVS 2207-15 "Welding of thermoplastics. Heated tool welding of pipes, pipeline components and sheets out of PVDF", MOD) путем внесения изменений, объяснение которых приведено во введении к настоящему стандарту

6 ПЕРЕИЗДАНИЕ. Июнь 2020 г.

Разработка национального стандарта осуществлена для создания современной отечественной нормативной базы в области сварки. Его введение позволит повысить конкурентоспособность отечественного оборудования, совместимость и взаимозаменяемость продукции, процессов и услуг, а также уровень гармонизации отечественной нормативной базы с международными и региональными стандартами.

Проект национального стандарта разработан на основе аутентичного перевода на русский язык стандарта Немецкого союза по сварке и смежным технологиям DVS 2207-15.

Из текста стандарта исключены ссылки на стандарт Немецкого союза по сварке и смежным технологиям и раздел "Пояснения", содержащий рекомендации по возможности изменения настоящего стандарта с учетом тенденций совершенствования процессов сварки нагретым инструментом.

Настоящий стандарт распространяется на сварку нагретым инструментом встык листов, а также труб и фитингов из PVDF (ПВДФ), предназначенных для транспортирования газов, жидкостей и твердых материалов, и применяется для термопластов группы ПТР 230/5 с показателем текучести расплава от 1,0 до 25 г/10 мин (при плотности от 1,70 до 1,80 г/см).

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

3 Основные требования

Качество сварных соединений зависит от квалификации сварщиков, пригодности применяемого оборудования и приборов, а также от выполнения требований стандартов по сварке. Сварное соединение может быть испытано с помощью неразрушающих и/или разрушающих методов контроля.

Сварочные работы должны контролироваться, а методы и объем контроля согласовываться между сторонами договора. Рекомендуется записывать условия и параметры сварки в протоколы (см. приложение В).

Для обеспечения качества рекомендуется испытывать образцы соединений до начала и в процессе сварочных работ.

Каждый сварщик должен быть обучен и иметь действующее аттестационное удостоверение с соответствующей областью аттестации. Оборудование и приборы, применяемые для сварки, должны соответствовать требованиям норм, утвержденных в установленном порядке.

4 Меры, принимаемые до сварки

Зона сварочных работ должна быть защищена от влияния погодных условий (например, от влаги и температур ниже 5°С). Если с помощью принятых мер (например, предварительный нагрев, укрытие, отопление) будет поддерживаться необходимая и достаточная для сварочного процесса температура заготовок, то работы допускается проводить при любой наружной температуре. При необходимости выполняется дополнительная проверка образцов методами, изложенными в разделе 7.

Для защиты от воздействия солнечного излучения, приводящего к неравномерному нагреву заготовок, следует использовать укрытия. Охлаждение потоками воздуха во время сварочного процесса не допускается; концы труб должны быть заглушены.

Соединяемые поверхности деталей, подлежащих сварке, не должны иметь повреждений и должны быть очищены от загрязнений (например, грязи, масла и стружки).

5 Сварка нагретым инструментом встык труб, трубопроводных узлов, фитингов и листов

5.1 Описание

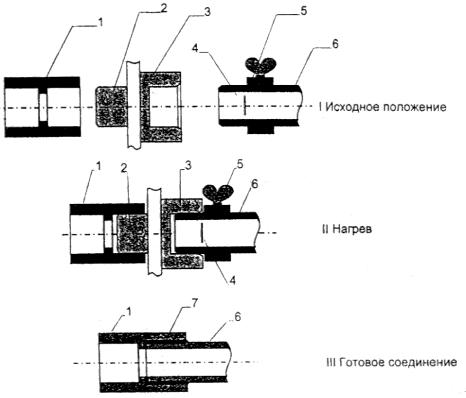

При сварке встык поверхности свариваемых деталей выравниваются на нагревателе под давлением, нагреваются до температуры сварки при уменьшенном давлении и после удаления нагревателя соединяются под давлением. На рисунке 1 показан принцип этой процедуры.

Рисунок 1 - Принцип сварки встык трубы нагретым инструментом

Сварка должна выполняться с помощью оборудования, отвечающего требованиям норм, утвержденных в установленном порядке.

Давление сжатия должно быть точно настроено и воспроизводимо (см. 5.3.4).

5.2 Подготовка к сварке

Перед началом сварки с помощью прибора для измерения температуры поверхности необходимо проконтролировать температуру нагревателя в области соприкосновения с заготовкой. Сварку не следует начинать ранее чем через 10 мин после достижения требуемой температуры нагревателя.

Для обеспечения качественного сварного соединения нагреватель необходимо очистить с помощью салфетки без ворса перед каждой сварочной операцией. Антиадгезионное покрытие инструмента в рабочей зоне не должно иметь повреждений.

Усилия (или давления) сжатия заготовок должны быть определены для используемой машины на основании представленных производителем рассчитанных или измеренных данных. Во время сварки труб дополнительно экспериментальным методом определяется величина усилия перемещения подвижного зажима сварочной машины с закрепленной заготовкой. Это усилие устанавливают по показаниям индикатора сварочного оборудования при медленном перемещении заготовки, подлежащей сварке, и добавляют к ранее определенным усилиям смыкания.

Номинальные толщины стенок свариваемых частей в области их соединения должны соответствовать друг другу.

Трубы и фитинги выравнивают в осевом направлении (отцентровывают) в сварочном оборудовании до их зажима. Легкое осевое перемещение частей, подлежащих сварке, должно быть обеспечено, например, с помощью роликоопор.

Соединяемые поверхности должны подвергаться механической обработке чистым, незамасленным инструментом непосредственно перед сваркой и быть параллельными в зажатом положении.

Максимальный зазор между поверхностями после торцевания представлен в таблице 1.

СП 40-101-96 «Проектирование и монтаж трубопроводов из полипропилена \Рандом сополимер\»

Положения Свода правил (далее - СП) распространяются на здания домов-интернатов (далее - учреждения) для стационарного проживания детей-инвалидов с сохранным интеллектом и физическими недостатками и умственно отсталых с различной степенью инвалидности.

1.2 Требования Свода правил следует учитывать при проектировании новых объектов, реконструкции и модернизации существующего фонда, при решении функциональных зон помещений домов-интернатов различного назначения, при экспертизе проектов.

Настоящий СП предназначен также для применения органами архитектуры и градостроительства, социальной защиты населения, общественными организациями и фондами - собственниками объектов.

В случае реконструкции зданий для домов-интернатов следует учитывать кроме требований настоящего СП также требования нормативного документа по реконструкции СП 35-114.

Системанормативных документов в строительстве

Свод правил по проектированию и строительству

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И монтажу

трубопроводов из полипропилена

«Рандом сополимер»

Министерствостроительства Российской Федерации

(МинстройРоссии)

ПРЕДИСЛОВИЕ

1 . РАЗРАБОТАН ЗАО «НПО Стройполимер» и ведущими специалистаминаучно-исследовательских и проектных организаций в области проектирования имонтажа трубопроводов из полимерных материалов.

ВНЕСЕН Главным управлениемстандартизации, технического нормирования и сертификации Минстроя России.

2 . ПРИНЯТ И РЕКОМЕНДОВАН письмом Главтехнормирования Минстроя России от 9 апреля 1996 г. №13/214.

При разработке Свода правил использованы результатысертификационных испытаний труб из PPRC, опыт применения их при монтаже системводоснабжения в Российской Федерации, положения зарубежных норм, материалы итехническая документация корпорации « Pipeli f e » и др.

Трубы и соединительные детали имеют сертификатсоответствия № ГОСТ P RU.9001.1.3.0010-16, выданный Минстроем России, игигиенический сертификат № 11-9660 от 28.12.94 г., выданный Московским центромГосударственного санитарно-эпидемиологического надзора Госкомитета санэпидемнадзораРоссийской Федерации.

Свод правил согласован с ГПК СантехНИИпроект,НИИСантехники, НИИМосстрой, АО «Моспроект», МНИИТЭП, УМЭСТР, Главмосстрой.

По мере расширения области применения труб,соединительных деталей и т.п. в него будут внесены необходимые положения идополнения.

В разработке настоящего Свода правил принималиучастие: Г.М. Хорин, В.А. Глухарев, В.А. Устюгов, Л.Д. Павлов, Ю.И. Арзамасцев,А.В. Поляков, В.С. Ромейко, Ю.Н. Саргин, А.В. Сладков.

Замечания и предложения по совершенствованию Сводаправил следует направлять в НПО «Стройполимер».

СВОД ПРАВИЛ ПОПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ РОССИЙСКОЙ ФЕДЕРАЦИИ

Свод правил по проектированию и монтажутрубопроводов

из полипропилена «Рандом сополимер»

Designand instruction from polipropilene «Random copolimer»

д ата введения 1996-09-04

1 . Область применения

1.1 . Трубы исоединительные детали, изготовленные из полипропилена «Рандом сополимер»(товарное название PPRC) предназначаются для монтажа трубопроводов системхолодного и горячего водоснабжения и технологических трубопроводов. В настоящемСводе правил приведены особенности проектирования и монтажа системтрубопроводов из PPRC, обладающих специфическими свойствами.

1.2 . Недопускается применение труб из PPRC для раздельных систем противопожарноговодоснабжения.

1.3 . Срокслужбы трубопроводов из PPRC в системах холодного водоснабжения - не менее 50лет, в системах горячего водоснабжения (при температуре не более 70 ° С) не менее - 30 лет. Срок службы технологических трубопроводов из PPRCзависит от химического состава транспортируемой среды, ее температуры, давленияи определяется проектом.

1.5 . Основныефизико-механические свойства труб и соединительных деталей из PPRC притемпературе +20 ° С приведены в табл. 1.1 , а химическая стойкость - вприл. 1 .

Средний коэффициент линейного теплового расширения

Предел текучести при растяжении

Предел прочности при разрыве

Относительное удлинение при разрыве

1.6 . При замерзании жидкости в трубах из PPRC они не разрушаются, аувеличиваются в диаметре и при оттаивании вновь приобретают прежний размер.

1.7 . Типы трубPPRC указаны в табл. 1.2 .

1.8 . Размеры имасса труб приведены в табл. 1.3 .

Номинальное давление, МПа (кгс/см 2 )

Размерыи масса труб из PPRC (по DIN 8077)

Толщина стенки, мм, и теоретическая масса 1 пог. м трубы

наружный труб PPRC, мм

Условноеобозначение труб состоит из слов: труба PPRC , размера наружного диаметра и типа трубы.

Пример условного обозначения трубы из PPRC на давление 20 кгс/см 2 наружным диаметром 32 мм:труба PPRC 32 PN 20.

1.9 . Трубы изPPRC поставляются в отрезках длиной до 4 м.

2 . Проектирование трубопроводов

2.1 .Проектирование систем трубопроводов связано с выбором типа труб, соединительныхдеталей и арматуры, выполнением гидравлического расчета, выбором способапрокладки и условий, обеспечивающих компенсацию тепловых изменений длины трубыбез перенапряжения материала и соединений трубопровода. Выбор типа трубыпроизводится с учетом условий работы трубопровода: давления и температуры,необходимого срока службы и агрессивности транспортируемой жидкости. При транспортировкеагрессивных жидкостей следует применять коэффициенты условия работытрубопровода согласно табл. 5 из СН 550-82 .

2.2 . Сортаменттруб, соединительных деталей и арматуры приводится в прил. 3 .

2.3 .Гидравлический расчет трубопроводов из PPRC заключается в определении потерьнапора на преодоление гидравлических сопротивлений, возникающих в трубе, встыковых соединениях и соединительных деталях, в местах резких поворотов иизменений диаметра трубопровода.

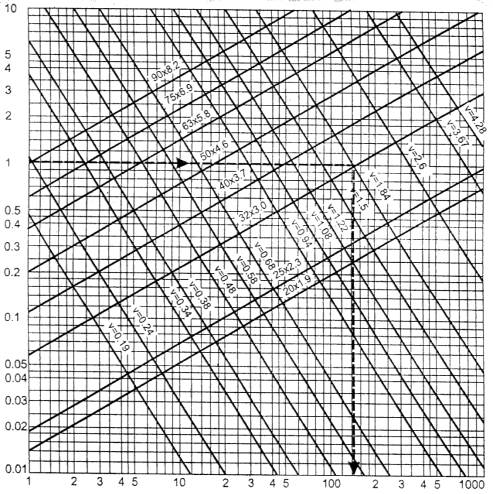

2.4 .Гидравлические потери напора в трубах определяются по номограммам рис. 2.1 . и 2.2 .

Потеря напора на трение, мм/м

Рис. 2.1 . Номограмма для инженерного гидравлического расчетахолодного водопровода из труб PPRC (PN10)

Дано: труба PPRC 32PN10,

расход жидкости 1 л/сек

По номограмме:средняя скорость течения жидкости 1,84 м/сек.

потеря напора140 мм/м

Рис. 2.2 . Номограмма для инженерного гидравлического расчетахолодного водопровода из труб PPRC (PN20)

Дано: труба PPRC50 PN20,

По номограмме:средняя скорость течения жидкости 1,1 м/с, потеря напора 45 мм/м

2.5 .Гидравлические потери напора в стыковых соединениях можно принять равными 10 -15 % величины потерь напора в трубах, определенными по номограмме. Длявнутренних водопроводных систем величину потерь напора на местныесопротивления, в соединительных деталях и арматуре рекомендуется приниматьравной 30 % величины потерь напора в трубах.

2.6 .Трубопроводы в зданиях прокладываются на подвесках, опорах и кронштейнахоткрыто или скрыто (внутри шахт, строительных конструкций, борозд, в каналах).Скрытая прокладка трубопроводов необходима для обеспечения защиты пластмассовыхтруб от механических повреждений.

2.7 .Трубопроводы вне зданий (межцеховые или наружные) прокладываются на эстакадах иопорах (в обогреваемых или необогреваемых коробах и галереях или без них), вканалах (проходных или непроходных) и в грунте (бесканальная прокладка).

2.8 .Запрещается прокладка технологических трубопроводов из PPRC в помещениях,относящихся по пожарной опасности к категориям А, Б, В.

2.9 . Недопускается прокладка внутрицеховых технологических трубопроводов изпластмассовых труб через административные, бытовые и хозяйственные помещения,помещения электроустановок, щиты системы контроля и автоматики, лестничныеклетки, коридоры и т.п. В местах возможного механического повреждениятрубопровода следует применять только скрытую прокладку в бороздах, каналах ишахтах.

2.10 .Теплоизоляция трубопроводов водоснабжения выполняется в соответствии стребованиями СНиП2.04.14-88 (раздел 3).

2.11 . Изменениедлины трубопроводов из PPRC при перепаде температуры определяется по формуле

где D L - температура изменения длины трубы, мм;

0 ,15 -коэффициент линейного расширения материала трубы, мм/м;

t - расчетная разность температур (междутемпературой монтажа и эксплуатации), ° С.

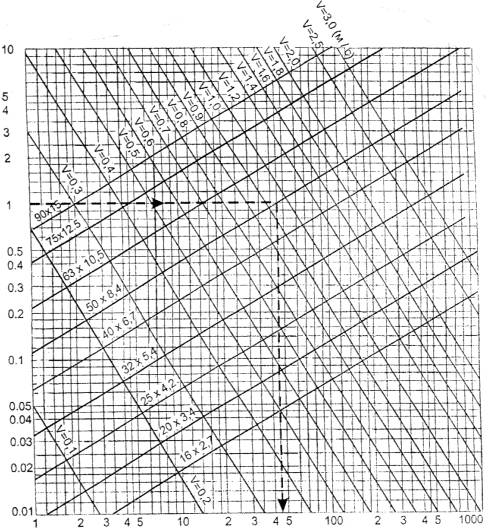

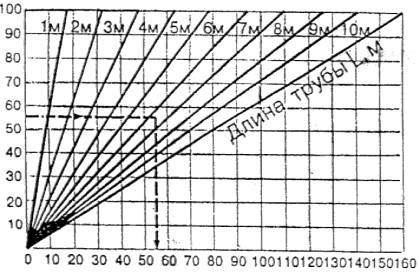

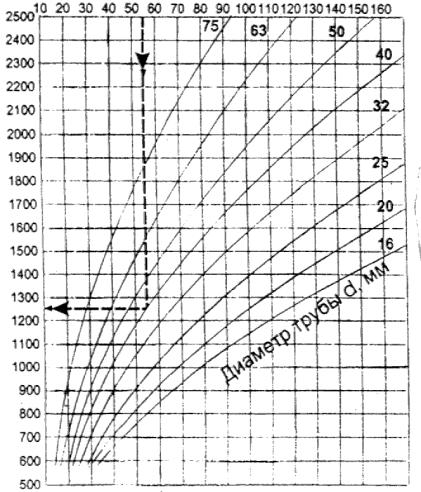

2.12 . Величинутемпературных изменений длины трубы можно также определить по номограмме рис. 2.3 .

Температура D t , ° С

Изменение длины трубы D L , мм

Пример: T1 = 20 ° C, t2 = 75 ° C, L = 6,5 м.

D L = 0,15 ´ 6,5 ´ (75 - 20) = 55 мм

D t = 75 - 20 = 55 ° С.

По номограмме D = 55 мм.

2.13 .Трубопровод должен иметь возможность свободно удлиняться или укорачиваться безперенапряжения материала труб, соединительных деталей и соединенийтрубопровода. Это достигается за счет компенсирующей способности элементовтрубопровода (самокомпенсация) и обеспечивается правильной расстановкой опор(креплений), наличием отводов в трубопроводе в местах поворота, других гнутыхэлементов и установкой температурных компенсаторов. Неподвижные крепления трубдолжны направлять удлинения трубопроводов в сторону этих элементов.

2.14 .Расстояние между опорами при горизонтальной прокладке трубопровода определяетсяиз табл. 2.1 .

Расстояние между опорами взависимости от температуры воды в трубопроводе

2.15 . При проектировании вертикальных трубопроводов опоры устанавливаютсяне реже чем через 1000 мм для труб наружным диаметром до 32 мм и не реже чемчерез 1500 мм для труб большого диаметра.

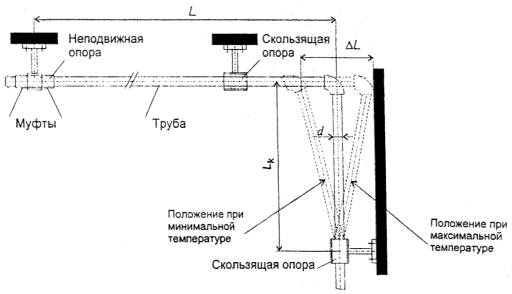

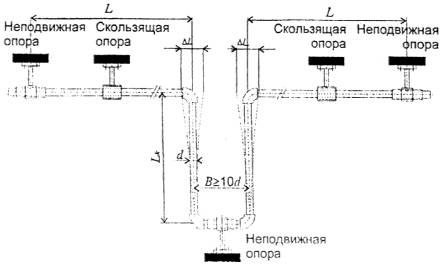

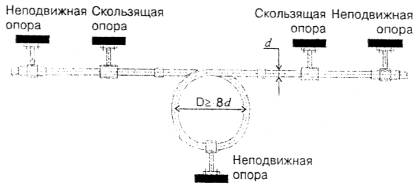

2.16 .Компенсирующие устройства выполняются в виде Г-образных элементов (рис. 2.4 ), П-образных (рис. 2.5 ) и петлеобразных (круговых)компенсаторов (рис. 2.6 ).

Рис. 2.4 . Г-образный элемент трубопровода

2.17 . Расчеткомпенсирующей способности Г-образных элементов (рис. 2.4 ) и П-образных компенсаторов(рис. 2.5 ) производится по номограмме (рис. 2.7 ) или по эмпирическойформуле ( 2.2 )

где Lk - длина участка Г-образногоэлемента, воспринимающего температурные изменения длины трубопровода, мм;

d - наружный диаметр трубы, мм;

D L -температурные изменения длины трубы, мм.

Величину Lk можно также определить пономограмме (рис. 2.7).

Рис. 2.7 . Номограмма для определения длины участка трубы,воспринимающего тепловое удлинение

По номограмме L = 1250 мм

2.18 .Конструирование систем внутренних трубопроводов рекомендуется производить вследующей последовательности:

- на схеме трубопроводов предварительно намечаютместа расположения неподвижных опор с учетом компенсации температурныхизменений длины труб элементами трубопровода (отводами и пр.);

- проверяют расчетом компенсирующую способностьэлементов трубопровода между неподвижными опорами;

- намечают расположение скользящих опор с указаниемрасстояний между ними.

2.19 .Неподвижные опоры необходимо размещать так, чтобы температурные изменения длиныучастка трубопровода между ними не превышали компенсирующей способности отводови компенсаторов, расположенных на этом участке и распределялись пропорциональноих компенсирующей способности.

2.20 . В техслучаях, когда температурные изменения длины участка трубопровода превышаюткомпенсирующую способность его элементов, на нем необходимо установитьдополнительный компенсатор.

2.21 .Компенсаторы устанавливаются на трубопроводе, как правило, посредине междунеподвижными опорами, делящими трубопровод на участки, температурная деформациякоторых происходит независимо друг от друга. Компенсация линейных удлиненийтруб из PPRC может обеспечиваться также предварительным прогибом труб припрокладке их в виде «змейки» на сплошной опоре, ширина которой допускаетвозможность изменения формы прогиба трубопровода при изменении температуры.

2.22 . Прирасстановке неподвижных опор следует учитывать, что перемещение трубы вплоскости перпендикулярно стене, ограничивается расстоянием от поверхноститрубы до стены (рис. 2.4 ). Расстояние от неподвижных соединений до осей тройников должно бытьне менее шести диаметров трубопровода.

2.23 . Запорнаяи водоразборная арматура должна иметь неподвижное крепление к строительнымконструкциям для того, чтобы усилия возникающие при пользовании арматурой, непередавались на трубы PPRC.

2.24 . Припрокладке в одном помещении нескольких трубопроводов из пластмассовых труб ихследует укладывать совместно компактными пучками на общих опорах или подвесках.Трубопроводы в местах пересечения фундаментов зданий, перекрытий и перегородокдолжны проходить через гильзы, изготовленные, как правило, из стальных труб,концы которых должны выступать на 20 - 50 мм из пересекаемой поверхности. Зазормежду трубопроводами и футлярами должен быть не менее 10 - 20 мм и тщательноуплотнен несгораемым материалом, допускающим перемещение трубопроводов вдольего продольной оси.

2.25 . При параллельнойпрокладке трубы из PPRC должны располагаться ниже труб отопления и горячеговодоснабжения с расстоянием в свету между ними не менее 100 мм.

2.26 .Проектирование средств защиты пластмассовых трубопроводов от статическогоэлектричества предусматривается в случаях:

- отрицательного воздействия статическогоэлектричества на технологический процесс и качество транспортируемых веществ;

- опасного воздействия статического электричества наобслуживающий персонал.

При проектировании и эксплуатации таких трубопроводовдолжны выполняться положения согласно СН550-82 .

2.27 . Дляобеспечения срока службы трубопроводов горячего водоснабжения из труб PPRC неменее 30 лет, необходимо поддерживать рекомендуемые режимы эксплуатации(давление, температура воды), указанные в прил. 2 .

2.28 . Принимаяво внимание диэлектрические свойства труб из PPRC, металлические ванны и мойкидолжны быть заземлены согласно соответствующим требованиям действующихнормативных документов.

3 . Транспортирование и хранение труб

3.1 .Транспортирование, погрузка и разгрузка полипропиленовых труб должныпроводиться при температуре наружного воздуха не ниже минус 10 ° С. Их транспортирование при температуре до минус 20 ° С допускается только при использовании специальных устройств,обеспечивающих фиксацию труб, а также принятии особых мер предосторожности.

3.2 . Трубы исоединительные детали необходимо оберегать от ударов и механических нагрузок, аих поверхности от нанесения царапин. При перевозке трубы из PPRC необходимоукладывать на ровную поверхность транспортных средств, предохраняя от острыхметаллических углов и ребер платформы.

3.3 . Трубы исоединительные детали из PPRC, доставленные на объект в зимнее время, перед ихприменением в зданиях, должны быть предварительно выдержаны при положительнойтемпературе не менее 2 ч.

3.4 . Трубыдолжны храниться на стеллажах в закрытых помещениях или под навесом. Высоташтабеля не должна превышать 2 метра. Складировать трубы и соединительные деталиследует не ближе 1 м от нагревательных приборов.

4 . Монтаж трубопроводов

4.1 . Монтажтрубопроводов ведется с применением труб, соединительных, крепежных деталей иарматуры приведенных в прил. 3 .

4.2 .Соединение пластмассовых трубопроводов с металлическими следует производить спомощью комбинированных деталей (прил. 3 ).

4.3 . Размерыопор должны соответствовать диаметрам трубопроводов. Для крепленияпластмассового трубопровода можно использовать также опоры, выполненные потиповой серии 4.900-9 (разработчик ГПК СантехНИИпроект).

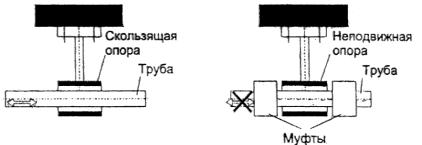

4.4 .Конструкция скользящей опоры должна обеспечивать перемещение трубы в осевомнаправлении. Конструкция неподвижных опор может быть выполнена путем установкидвух муфт рядом со скользящей опорой или муфты и тройника. Неподвижноекрепление трубопровода на опоре путем сжатия трубопровода не допускается.

4.5 . Припроходе трубопровода через стены и перегородки должно быть обеспечено егосвободное перемещение (установка гильз и др.). При скрытой прокладкетрубопроводов в конструкции стены или пола должна быть обеспечена возможностьтемпературного удлинения труб.

4.6 . Длясистем водоснабжения эксплуатируемых только в теплый период года допускаетсяпрокладка труб выше глубины промерзания грунтов. Для систем круглогодичнойэксплуатации прокладку трубопроводов в земле следует выполнять с учетом требований СНиП2.04.02-84 . С целью предотвращения разрушения трубопровода при изменениитемпературы, при прокладке его в земле, рекомендуется укладка способом«змейка».

4.7 .Прикладываемое усилие при соединении металлических труб с резьбовыми закладнымиэлементами соединительных деталей из PPRC не должно вызывать разрушениепоследних.

4.8 .Трубопровод из труб PPRC не должен примыкать вплотную к стене. Расстояние всвету между трубами и строительными конструкциями должно быть не менее 20 ммили определяться конструкцией опоры.

5 . Соединение труб

5.1 . Основнымиспособами соединений труб из PPRC при монтаже являются:

- контактная сварка в раструб;

- резьбовое соединение с металлическимитрубопроводами;

- соединение с накидной гайкой;

- соединение на свободных фланцах.

5.2 .Контактная сварка в раструб осуществляется при помощи нагревательногоустройства (сварочный аппарат), состоящего из гильзы для оплавления наружнойповерхности конца трубы и дорна для оплавления внутренней поверхности раструбасоединительной детали или корпуса арматуры (рис. 5.1 ).

Рис. 5.1 . Последовательность процесса контактной сварки враструб трубы и муфты из PPRC.

5.3 .Контактная раструбная сварка включает следующие операции:

- на сварочном аппарате (см. прил. 3) установить сменные нагревателинеобходимого размера;

- включить сварочный аппарат в электросеть, рабочаятемпература на поверхности сменных нагревателей (+260 ° С) устанавливается автоматически. Сигналомготовности сварочного аппарата к работе является выключение сигнальнойлампочки;

- на конце трубы снять фаску под углом 30 град.;

- конец трубы и раструб соединительной детали передсваркой очистить от пыли и грязи и обезжирить;

- на трубе нанести метку (или установитьограничительный хомут) на расстоянии от торца трубы до метки (или до краяхомута), равном глубине раструба соединительной детали плюс 2 мм. Величинарасстояния от торца трубы до метки для различных диаметров приведена в табл. 5.1.

Читайте также: