Сварка полуавтоматом катет 12

Обновлено: 13.05.2024

Виды сварки

Сварочные соединения характеризуются несколькими параметрами. К ним относятся: наличие полостей, толщина, выпуклость ширина и др. В зависимости от вида стыка – прямого или углового, существуют различные критерии и параметры.

Для прямоугольного соединения одним из главных показателей является катет сварного шва. Этот критерий определяет прочностные характеристики соединения, площадь нагрева деталей при варке и т.д.

Виды швов в процессе сварки

Место стыковки частей металлических деталей называется сварочным швом. Он образуется за счет расплавления контактирующих частей изделия и их последующего охлаждения.

В зависимости от пространственного расположения деталей выделяют стыковые и угловые швы. В первом случае стыковка осуществляется в одной плоскости. Металлические части располагаются торцами друг к другу, а саму сварку осуществляют в горизонтальном положении.

Угловое соединение формируется между деталями, расположенными под углом. Самым распространенным вариантом является прямой угол в 90 °.

Влияние режима сварки на форму шва.

Кроме отмеченных выше видов, соединение может быть тавровым или внахлест. Первый вид предусматривает расположение деталей нормально друг к другу буквой «Т». Он может располагаться либо с одной, либо с двух сторон.

В тавровом виде стыка детали часто располагают наклонно друг к другу. Такое расположение уменьшает растекание металла ванны. В результате шов формируется между бортов изделия.

Нахлест используют для соединения листов небольшой толщины. Сваривание в таких случаях может также осуществляться и с одной, и с двух сторон.

Итак, что это такое – катет сварочного шва? Данный критерий определяет наименьшее расстояние от первой детали до углового соединения на второй. Чтобы лучше понять, что такое катет, проще сказать, что это сторона самого большого равнобедренного треугольника, вписанного в поперечное сечение соединенных деталей.

Данный параметр является очень важным и определяет качество и надежность сварки.

Этот критерий влияет на:

- прочность изделия;

- расчет при сваривании изделий разной толщины;

- косвенно характеризует деформацию изделий из-за их нагрева при работе.

При выборе указанного параметра, необходимо понимать, чему должен соответствовать сварочный шов. В зависимости от вида изделия, их толщины, а также сферы применения, производят расчет оптимального значения катета.

Геометрия шва

Катет шва должен соответствовать геометрическим параметрам, указанным в нормативных документах. По ним же осуществляются математические расчеты основных геометрических характеристик по формулам и таблицам.

Параметры сварного шва.

Геометрия сварочного стыка определяется типом соединения. От типа и размеров свариваемых деталей будет зависеть сечение стыка.

На производстве все параметры и прочность соединений рассчитывают с помощью формул. В домашних условиях можно ограничиться готовыми шаблонами.

Наиболее удобным и распространенным является универсальный шаблон, представляющий собой набор скрепленных между собой пластинок. Поочередно прикладывая их к поверхности изделий, выбирают ту, которая наиболее плотно к ним прилегает.

При сварке металлических конструкций, не требующих высокой прочности и надежности, минимальный размер шва определяют исходя из толщины металла.

Оценить контакт на глаз очень просто. Обычно он соответствует толщине металла. Так, для сварки изделий толщиной 7 мм, катет также должен равняться 7 мм. Можно провести и более точные расчеты, воспользовавшись соответствующей формулой.

После выполнения расчетов выбирают необходимый ток и напряжение, после приступают к сварке.

Выбор катета

Данный параметр напрямую определяет надежность изготовленных деталей. Это объясняется площадью их соединения и наливочного материала. Если все сделано правильно, тогда нагрузка на конструкцию распределится равномерно по всей площади контакта. Такое изделие может выдерживать сильные удары и т.д.

В то же время большой шов не всегда является показателем высокой надежности. В данном вопросе необходимы тонкие расчеты нагрузок. Нельзя допускать перенапряжения металла, иначе деталь может попросту согнуться, и ее нельзя будет использовать.

В связи с вышесказанным, сварочный стык необходимо выбирать в соответствии с поставленными задачами и свариваемыми материалами. От этого будет зависеть результат работы.

Катет сварного шва.

Чтобы правильно выбрать катет в той или иной ситуации, необходимо понимать, какими свойствами он должен обладать. В первую очередь необходимо обратить внимание на его форму. Он должен быть однородным и равномерным. В данном случае достаточно даже визуального контроля.

Высота шва должна быть одинаковой вдоль всей площади контакта. Его ширина также должна быть одинаковой. Это позволит нагрузкам на конструкцию из металла распространяться равномерно вдоль всего соединения.

Важным параметром является его однородность. Обычно материалы с разным составом свариваются плохо. Чтобы получить высококачественную сварку необходимо правильно выбирать электроды.

Контакт должен иметь правильное геометрическое расположение и максимально охватывать скрепляемые изделия.

Не менее значимым параметром является глубина провара. Заготовки должны контактировать по всей возможной площади, иначе они не смогут выдерживать значительные нагрузки.

В профессиональной сфере рассчитывается каждый параметр стыка, чтобы придать конструкции максимальную прочность. Здесь нужно знать, как рассчитать катет, чтобы он приобрел требуемые параметры и как провести сварку.

Шов рассчитывается в зависимости от типа свариваемых деталей. Для правильного выбора необходимо учесть все параметры материалов: размеры, ширину и т.д. Стойкостные характеристики соединения зависят от его толщины и длины.

Именно длина является главным критерием расчета и выбора шва, так как от нее зависит прочность. При достаточно большом значении длины может наблюдаться расход материалов изделия и их деформация.

Правильное использование шаблонов позволит избежать появления дефектов, характерных сварке. В большинстве случаев достаточно использования универсального шаблона, чтобы получить качественную и надежную конструкцию из металла.

Как измерить катет шва?

Для контроля выполненных работ необходимо точно произвести измерения. Это позволит определить, не были ли допущены ошибки при расчете, и оценить качество изделия.

Сварной шов с усилением.

Искомый размер стыков измеряется в соответствии с геометрическими формулами. Для этого достаточно рассчитать катет максимального равностороннего треугольника, вписанного в сечение контакта между деталями.

В зависимости от ситуации расчет выполняется по-разному. Например, если сварка была сделана нахлестом листов, толщиной до 4 мм, то катет стараются делать той же толщины. В других случаях его размер должен составлять 40% от толщины.

Катет сварного шва является важной характеристикой, определяющей важнейшие параметры полученного изделия. Долговечность, качество и надежность сварки напрямую зависит от данного критерия.

Изготовить соединение в соответствии со всеми нормами можно с помощью готовых шаблонов. Они значительно упростят сварку, исключив необходимость в дополнительных расчетах.

Во многих случаях достаточно ориентироваться на правило, согласно которому катет соединения должен равняться толщине свариваемых материалов. Однако это относится к конструкциям, не требующим высокой надежности.

Катет сварного шва

Катет сварного шва наряду с другими параметрами (высотой, длиной, шириной и т. д.) определяет качество всего соединения. От правильности его расчета зависит, насколько прочным получится стык и сможет ли изделие выполнять свои функции.

Несмотря на кажущуюся простоту расчета, при выборе катета имеются свои «подводные камни». В нашей статье мы расскажем, в чем важность этого параметра, рассмотрим способы его вычисления, а также разберем ошибки, которые связаны с величиной катета сварного шва.

Определение катета сварного шва

Сварка позволяет создать прочное соединение на изделии из металла, способное служить долгие годы. Однако при формировании швов важно учитывать целый ряд нормативов. Так, катет сварного шва определяет, смогут ли тяжелые металлоконструкции крупных размеров справляться с постоянными эксплуатационными нагрузками.

Но, прежде чем разбираться, как определить катет сварного шва, следует понять, о чем идет речь, и какие функции ложатся на катет в конструкциях.

Правильно выполненное угловое сварное соединение в разрезе имеет форму равнобедренного треугольника. А расстояние от начала одного стыкового соединения до конца второго и является его катетом. Иначе говоря, так называют длину плоскости наибольшего треугольника, имеющего равные стороны и не выходящего за пределы поперечного сечения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Размер катета определяет прочность сварного шва. Допустим, при данном минимальном показателе не стоит ждать высокой прочности, что объясняется малой площадью сечения.

Тогда как слишком большое значение чревато деформацией металла, связанной с увеличением объема наплавки. Кроме того, большая величина вызывает увеличение энергозатрат в процессе сварки.

Расчет катета сварного шва

Сечение углового сварного шва близко по форме к треугольнику, поэтому вычислить высоту и длину его сторон можно таким образом:

T – искомая величина катета сварного шва;

S – ширина валика/гипотенуза треугольника;

cos45° – стандартное значение, имеющее коэффициент 0,7.

Разберем расчет на примере. Допустим, есть угловое соединение, у которого валик имеет ширину 5 мм. Тогда вычисление выглядит таким образом: 5 × 0,7 = 3,5 мм. То есть катет равен 3,5 мм.

Стоит отметить, что данная формула может использоваться, если наплавленный металл равномерно закрывает обе стороны углового соединения.

На данный момент установлены точные параметры сварного шва для деталей любой толщины – все показатели были получены опытным путем. Чтобы сформировать прочное соединение и не допустить перерасхода присадки, рекомендуется придерживаться таких показателей:

Толщина заготовок, мм

Вид соединения

Минимальный катет сварного шва, мм

Тавровое с двухсторонним проваром

Тавровое с односторонним проваром/угловое с односторонним проваром

Получается, что катет сварного шва имеет величину в 30-100% от толщины заготовки, и чем последняя тоньше, тем он ближе по размеру к сечению детали. Если необходимо соединить элементы различной толщины, при выборе катета учитывают больший показатель.

Так, сваривая детали сечением 5 и 10 мм с проваром с одной стороны, необходимо обеспечить катет в 6 мм. Во время подобной операции считают, что толщина обеих сторон составляет 10 мм.

Если за основу брать характеристики тонкой стороны, усиление на толстом металле окажется слабым и получится ненадежное соединение. Правда, не менее важно грамотно подобрать силу тока и вести дугу в соответствии с определенной техникой.

Помимо большого катета шва сварного соединения, слишком маленький тоже становится проблемой неопытных сварщиков. Здесь на кромках остается недостаточно наплавленного металла, из-за чего снижаются прочностные характеристики соединения. Поэтому при изломе или вибрации шов треснет, не справившись с нагрузкой.

Хотя малый катет позволяет сократить количество необходимых расходников, он подходит лишь для неответственных соединений, допустим, при изготовлении мангала, стола, пр.

Другая распространенная ошибка – формирование несимметричного катета, где нижняя полка шва оказывается очень широкой, а верхняя – короткой. Это объясняется ошибкой при выборе техники и режима, из-за чего горячий металл просто стекает вниз.

Внешне шов выглядит широким, но на самом деле он только немного находит на вертикальную сторону. В результате соединение неспособно выдерживать значительные нагрузки.

Измерение катета сварного шва

При определении интересующего нас показателя используют различные шаблоны по высоте катета (если в чертеже для обозначения катета сварного шва использована буква «z»), по толщине шва (если обозначен как «а») или по длине гипотенузы (отсутствуют обозначения).

Стоит пояснить, что гипотенузой называется самая длинная сторона прямоугольного треугольника, расположенная напротив прямого угла. Во время сварочных работ роль гипотенузы играет лицевая часть шва.

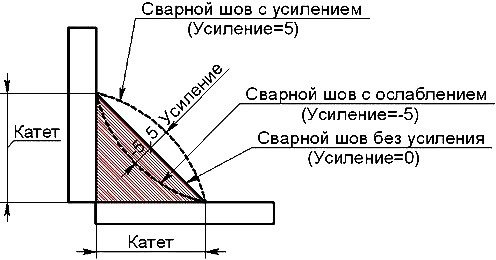

Шов может иметь разные виды усиления. Для замера катета с любым усилением чаще всего применяют универсальные шаблоны, такие как WG01, WG1, WG2+. Указанные шаблоны измеряют длину катета сварного шва, не затрагивая усиление, то есть гипотенузу.

Немного менее удобны шаблоны с плоскими гранями, так как предполагают определение размеров катета за счет измерения гипотенузы. Недостаток этого подхода кроется в том, что он не позволяет измерять шов с усилением или валиком. Поэтому для оценки длины катетов на усиленных швах выбирают шаблоны, которые имеют вогнутую сторону или гипотенузу.

Либо замеры могут производиться по толщине шва при помощи шаблона Ушерова-Маршакова, если в чертеже перед размером стоит «a».

Правила выбора катета сварного шва

От катета зависит надежность конструкции, поскольку он влияет на площадь соединения элементов и наливочного материала. При грамотном выполнении сварочных работ нагрузка равномерно распределяется по всей площади контакта деталей, благодаря чему изделие справляется, например, с сильными ударами.

Однако не стоит полагать, что большой шов – это гарантия высокой надежности. Помимо этого, требуются подробные расчеты нагрузок, не допускается перенапряжение металла, в противном случае есть риск, что деталь согнется и станет непригодной для дальнейшей эксплуатации.

А значит, сварочный стык должен выбираться под конкретные задачи и свариваемые материалы. Поэтому, задавая размеры катета сварного шва, нужно знать, какие характеристики от него требуются. Основным показателем является форма: важно, чтобы соединение было однородным, равномерным – проверить эти свойства можно просто визуально.

Если говорить подробнее, хороший шов имеет одинаковую высоту и ширину по всей площади контакта. Тогда нагрузки равномерно распространяются вдоль всего соединения.

Говоря о таком свойстве, как однородность, важно учитывать, что материалы, имеющие разный состав, обычно плохо свариваются. Избежать дефектов позволяет правильный выбор электродов.

Также необходимо, чтобы шов имел правильное геометрическое расположение и максимально охватывал соединяемые заготовки.

Глубина провара является еще одним значимым показателем, ведь если детали не контактируют по всей доступной площади, изделие не справится с серьезными нагрузками.

Специалисты заранее просчитывают все характеристики стыка, добиваясь таким образом максимальной прочности конструкции. Чтобы работать по аналогичной схеме, важно уметь рассчитать катет сварного шва – тогда удастся задать ему нужные параметры и выбрать необходимый подход к проведению работ.

Шов рассчитывают на основании типа обрабатываемых заготовок, точнее, учитывают все параметры материалов, такие как размеры, ширина, пр. Нужно понимать, что от толщины и длины изделия зависят его стойкостные характеристики.

Длина считается основным показателем при расчете и выборе типа шва, ведь она влияет на прочность соединения. Если длина достаточно большая, возрастает расход материалов изделия, а также становится возможной их деформация.

Избежать дефектов получится, создав качественное и надежное металлическое изделие при помощи шаблонов – обычно достаточно универсального образца.

Факторы, влияющие на катет сварного шва

Катет угловых и тавровых сварных швов зависит от таких особенностей:

- Направленность горелки/электрода. Когда при формировании угловых швов электрод или горелку держат под углом 45°, расплавленный металл стекает на нижнюю полку, вызывая занижение вертикального катета. Чтобы изменить высоту катета, получить правильный треугольник в сечении шва, рекомендуется выбрать угол в пределах 20–30°, направив конец электрода на вертикальную поверхность.

- Размещение конструкции. Шов на угловом соединении с большей вероятностью получится равномерным, если изделие будет находиться в положении «в лодочку». Это позволяет обеспечить ровную поверхность сварочной ванны, ведь металлу некуда стекать, поэтому он одинаково покрывает кромки обеих заготовок.

- Скорость перемещения дуги. Слишком быстрое движение приводит к образованию узкого шва с маленьким катетом. За счет сварки с задержкой добиваются увеличения катета и высоты шва. Лучше всего подбирать скорость на черновой заготовке, чтобы иметь возможность проверить разные варианты и после этого браться за работу на ответственной конструкции.

- Сила тока. Недостаточный показатель приводит к поверхностному наложению присадки, не обеспечивая полноценного проплавления металла. В итоге соединение оказывается ненадежным, несмотря на значительный катет сварного шва. Избыточная сила тока обеспечивает глубокое проплавление, однако приводит к повышенной текучести металла. Из-за этого на вертикальной стороне образуются дефекты, которые называются подрезами.

- Индуктивность. Данный показатель определяет скорость переноса капли расплавленного металла во время сварки полуавтоматом. При помощи грамотной настройки удается качественно прогреть заготовку, наложить аккуратный шов, параллельно снизив количество брызг металла.

- Свойства присадки. При наличии в стержне плавящегося электрода или проволоки полуавтомата высокотемпературных добавок получается более густая сварочная ванна, а это влечет за собой увеличение размеров катета сварного шва. Тогда как низкотемпературные сплавы быстрее растекаются, что приводит к снижению интересующего нас показателя.

Проверка качества сварного шва

Невозможно добиться надежного, крепкого соединения лишь благодаря правильному расчету размеров катета сварного шва. Необходимо также соблюдать технологию работ, отслеживать, чтобы шов по всей длине был однородным и равномерным.

Убедиться в прочности и большом сроке службы соединения можно при помощи нескольких методов, среди которых наиболее популярными считаются:

- Разрушающий. Испытания осуществляют на специальных макетах, что позволяет оценить прочность стыков и всей конструкции. Для этого изделие подвергают повышенным механическим нагрузкам, химическим, металлографическим исследованиям, пр.

- Неразрушающий. Сюда входит визуальный осмотр, проверка при помощи магнитных волн, ультразвука и иных приборов.

Рекомендуем статьи

Для проведения визуального контроля мастеру не требуются специальные навыки или дорогостоящее оборудование. Однако данный метод не позволяет выявить все проблемы. Чтобы не допустить формирования дефектов на сварочном шве, стоит выполнять такие рекомендации:

- в месте проведения сварочных работ недопустим сквозняк, сильный ветер, так как подобные условия чреваты формированием пористого шва;

- не превышайте допустимую силу сварочного тока, чтобы не нарушить структуру металла;

- зазор подбирается в соответствии с толщиной обрабатываемого металла;

- работайте с короткой дугой;

- не допускайте попадания воды на металл или электроды, используя постоянный ток;

- шов должен иметь одинаковую ширину по всей своей длине, ведь даже небольшие отклонения приводят к неравномерному распределению нагрузок и повышенному риску растрескивания соединения с его дальнейшим полным разрушением;

- важно, чтобы глубина провара была равномерной, иначе вероятны внутренние трещины;

- при выборе электродов учитывайте их диаметр и состав, ведь, например, для выпуклых валиков необходимы расходники, обеспечивающие вязкую и густую консистенцию металла – жидкий расплав приведет к формированию вогнутой линии.

Выбранный режим влияет на качество сварки и форму соединения между заготовками. Чтобы увеличить глубину и сократить ширину шва, необходимо передвигать электрод с большей скоростью. Если нужно уменьшить глубину и увеличить ширину, стоит изменить напряжение.

Эти несложные советы вместе с правильными расчетами катета сварного шва позволяют добиться высокого качества и значительной прочности соединений.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как правильно варить полуавтоматом

Как правильно варить полуавтоматом – вопрос, который задают не только новички, но и мастера-самоучки с большим опытом, ведь ошибиться во время работы и привыкнуть так делать, не значит выполнять это правильно.

Существуют определенные правила сварки полуавтоматом. Различаются условия, используемые устройства, металл, тип соединения и т. д. Все эти нюансы необходимо учитывать, чтобы научиться варить полуавтоматом правильно. Из нашего материала вы узнаете, как настроить оборудование и применять правила.

Полуавтомат: как правильно варить и настроить

Производители полуавтоматического оборудования для сварных работ стремятся к тому, чтобы процесс соединения деталей стал проще, эффективнее и качественнее. Правильный выбор расходных материалов и различные режимы сварки существенно облегчают обработку деталей. При подборе расходников необходимо ориентироваться на марку и толщину металла заготовок.

В таблице можно ознакомиться с параметрами скорости подачи проволоки и величины тока в зависимости от вида присадки.

Вид проволоки

Диаметр проволоки, мм

Скорость подачи проволоки, м/ч

Ток сварочный, А

Стальная

0.6; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5

Алюминиевая

Порошковая

0.8; 0.9; 1.0; 1.2, 1.6; 2.0

В первую очередь, для того чтобы правильно варить полуавтоматом в защитной газовой среде, необходимо укомплектовать рабочее место. Для сварных работ требуется следующее оборудование:

- газовый баллон с редуктором;

- аппаратура для измерения расхода газа и его регулирования;

- подогреватель газа.

Качественное сварочное соединение невозможно получить без предварительной точной настройки полуавтоматического сварочного оборудования. Прежде чем приступить к работе по соединению деталей, следует определиться:

- со скоростью подачи присадочной проволоки;

- с силой тока;

- с оптимальным давлением защитного газа.

В комплекте с полуавтоматическим оборудованием идет техническая документация, в которой указаны основные параметры сварки и особенности их регулировки. Исходя из приведенных в таблицах данных сварщик выбирает параметры, оптимальные для работы с определенными материалами.

Правильность настройки полуавтомата можно проверить на ненужных заготовках с аналогичными параметрами. Ровный гладкий шов, отсутствие потеков и прерываний свидетельствуют о том, что полуавтоматическое оборудование настроено правильно. Давление защитного газа должно составлять от 1 до 2 атмосфер.

Рекомендуем статьи по металлообработке

Чтобы правильно варить полуавтоматом швы, необходимо подготовить оборудование к сварке. Подготовительные работы заключаются в следующем:

- Выбор подходящей присадочной проволоки. В основном, диаметр присадок варьируется от 3 до 6 мм. Для того чтобы правильно варить полуавтоматом проволоку, лучше всего использовать диаметр 4 мм.

- Протягивание проволоки до горелки, регулировка степени ее прижатия.

- Подготовка инертного газа. Чаще всего сварочные работы выполняются в защитной аргоновой или углекислой среде. Достоинства аргона заключаются в образовании и поддержании стабильной электрической дуги, минимальном количестве металлических брызг. Преимуществами углекислого газа являются низкая стоимость, качественная сварка стальных заготовок.

- Подключение газового баллона.

Настраивая оборудование, необходимо соблюдать ряд правил, обеспечивающих формирование качественного и ровного сварного соединения. Эти правила заключаются в:

- поддержании равномерной и стабильной электрическая дуга;

- тщательном очищении заготовки от шлаков, жировых отложений, краски, ржавчины и пр.;

- выборе подходящей скорости подачи присадки.

Нужные параметры сварки указываются в технической документации к полуавтомату. Заводские настройки не всегда подходят для работы с определенными типами заготовок. На них можно ориентироваться, подбирая оптимальные установки.

На выбор подходящих параметров влияют множество факторов, в том числе:

- режим работы полуавтоматического оборудования;

- качество энергоснабжения;

- состав заготовок;

- температура воздуха;

- используемая присадочная проволока (состав, диаметр);

- расположение стыков по отношению друг к другу;

- используемый инертный газ.

Сварка полуавтоматом в защитной среде

Если правильно варить полуавтоматом, то можно соединять оцинкованные или проржавевшие заготовки. В этом случае для получения качественного равномерного шва используется алюминиевая или медная присадочная проволока.

Перед тем как варить заготовки полуавтоматом в газовой среде или с использованием флюса, необходимо:

- очистить стыки от загрязнений, ржавчины и т. п., обезжирить их растворителем;

- проверить работу газовой аппаратуры;

- сварить небольшой участок стыка, при необходимо скорректировать настройки оборудования;

- подобрать оптимально подходящее напряжение и силу тока.

Проще всего правильно варить полуавтоматом в защитной среде инертных газов (аргона, гелия, азота, углекислого газа). Используемый газ не влияет на выбранную технику сварки. Чаще всего применяют углекислый газ, поскольку он отличается хорошими защитными свойствами и достаточно низкой стоимостью.

Сварка металлических заготовок полуавтоматом в среде защитных газов обладает следующими преимуществами:

- неизменным внешним видом готовой конструкции;

- возможностью обработки труднодоступных участков заготовок;

- тонким и прочным сварным швом;

- минимальным количеством отходов;

- высокой скоростью выполнения работы.

На качество сварного шва влияют правильное расстояние между свариваемыми деталями, подача присадки вдоль соединения, соблюдение технологии работы.

Советы по правильной сварке полуавтоматом без газа

Правильно варить полуавтоматом необязательно в среде защитных газов. Контролировать качество работ и минимизировать образование окислов можно и другим способом – за счет использования флюсовой (порошковой) присадочной проволоки. Под воздействием высокой температуры порошок, покрывающий присадку, сгорает, образуя газовую среду и обеспечивая получение качественного сварного шва.

Сварка полуавтоматическим оборудованием без применения инертного газа выполняется в несколько этапов:

- выбор подходящей присадки с флюсом;

- настройка параметров подачи проволоки;

- закладка флюса внутрь воронки;

- открытие защитной заслонки, пропускающей флюс в сварочную зону;

- запуск аппарата;

- активация электрической дуги;

- непосредственное соединение заготовок.

Правильно варить полуавтоматом можно детали, изготовленные из разных металлов, включая алюминиевые заготовки с нестандартными свойствами. Алюминий и его сплавы свариваются в защитной аргоновой среде, предотвращающей образование оксидной пленки на поверхности деталей.

Рекомендации по сварке полуавтоматом потолочного шва

Меняя настройки полуавтоматического оборудования для сварных работ, можно добиться разных типов шва.

В зависимости от внешнего вида сварные соединения делятся на:

- тавровые;

- стыковые;

- угловые;

- нахлестовые.

В зависимости от пространственного положения сварные швы бывают:

- нижними;

- потолочными;

- горизонтальными;

- вертикальными.

Потолочный шов формируется в два этапа:

- Сваривается основание. Чтобы правильно варить полуавтоматом основание, используют трехмиллиметровые электроды, обработка проводится при небольшой силе тока.

- Затем создается финальный шов.

Для формирования финального шва можно использовать различные техники:

- Точечная сварка заготовок короткими прерывистыми швами. В этом случае сводится к минимуму риск попадания капель раскаленного металла на сварщика. В начале и в конце соединения детали провариваются дополнительно.

- Активация минимальной дуги. В таком случае шов остывает сразу же, как только дуга прерывается.

Нижнее соединение применяется для совмещения большей части промышленных сварных конструкций. Формирование шва возможно как ручным, так и полуавтоматическим оборудованием. Равномерное распределение наплыва обеспечивает получение качественного сварного шва.

Правильная сварка полуавтоматом угловых соединений

Угловые соединения можно формировать с помощью различных режимов полуавтоматической сварки. Сами заготовки могут по-разному располагаться относительно друг друга:

- При перпендикулярном расположении возможен только внутренний шов. При работе с трубами формируется концентрическое соединение по окружности.

- При угле между заготовками до 60° получаются наиболее качественные швы, так как детали обрабатываются со всех сторон.

Листовые металлы и трубы соединяют стыковым швом, который может быть односторонним, односторонним с обработкой, двухсторонним. При работе с металлами толщиной до 4 мм используется односторонняя сварка, для более толстых заготовок подходит только двусторонняя.

Односторонняя сварка требует тщательной предварительной подготовки детали. Качественный шов не получится без основательной обработки кромок напильником или болгаркой. При разделке инструмент располагается под углом около 45° к краю заготовки.

Соединение внахлест подходит для конструкций, требующих высокого сопротивления шва к разрывам. Швы прокладываются с обеих сторон соединяемых поверхностей, чтобы не допустить скопления влаги в области сварки. Тавровое соединение используют, чтобы приварить основание металлической конструкции.

Как правильно варить вертикальный шов полуавтоматом

Чтобы правильно варить полуавтоматом вертикальные швы, необходимо помнить об особенностях этой технологии:

- Для предотвращения стекания капель расплавленного металла на пол необходимо следить за тем, чтобы его остывание происходило быстрее, чем при формировании горизонтальных швов. Для уменьшения размера капель следует использовать сварочную дугу меньшего размера.

- Получить качественный ровный шов можно, передвигая горелку в процессе работы снизу вверх.

Если же необходимо двигаться во время сварки сверху вниз, то важно следовать определенным правилам, обеспечивающим лучшее качество сварного соединения:

- Обработка выполняется как можно более короткой электрической дугой. Это необходимо для того, чтобы свести к минимуму количество брызг и объем расплавленного металла.

- В начале работы электрод располагается перпендикулярно к обрабатываемой поверхности.

- В дальнейшем угол между деталью и электродом должен быть острым.

Впрочем, идеальное соединение при работе сверху вниз не получится, характеристики шва будут посредственными. Поэтому пользоваться этим вариантом следует, когда другие невозможны.

Итак, как правильно варить полуавтоматом, чтобы получить качественное соединение? Ниже перечислены основные техники создания сварных швов:

- Треугольник – подходит для работы с заготовками толщиной не более 2 мм. При движении электрода снизу вверх жидкий металл повторно покрывает уже застывший. Из-за быстрого застывания наплава он не стекает на пол. Название «треугольник» обусловлено формой образуемого на поверхности соединения шлака.

- Елочка – вариант сварки стыков глубиной до 2-3 мм. Электрод помещается у кромки детали, расплавляет ее, после чего двигается в глубину стыкового соединения.

- Лестница. Этим способом сваривают заготовки с большим зазором между ними. Перемещение электрода от кромки к кромке выполняется по зигзагообразной траектории.

Горизонтальный шов полуавтоматом

Если правильно варить полуавтоматом, можно получить качественный шов независимо от того, в каком направлении перемещался электрод. Главное, следовать нескольким правилам:

- сила тяжести расплава и сила горения дуги должны быть уравновешены;

- электрод необходимо перемещать вдоль кромки соединения с подходящей скоростью;

- непрерывность сварки обеспечивает контроль над расплавом.

Не всегда получается сформировать качественный шов за один проход. В этом случае дугу можно время от времени гасить. Если толщина заготовок не превышает 4 мм, подойдут различные сварные рисунки. И, конечно, существенное значение имеет опыт сварщика.

Формирование горизонтального шва выполняется в четыре этапа:

- С помощью короткой электродуги и максимальной силы тока создается корневой валик. При этом электрод располагается под углом 80° к поверхности детали.

- Полуавтоматическое оборудование переводится на среднюю силу току, после чего электродом максимально большого диаметра по технологии углом вперед формируется вторичный валик.

- Если необходимо, создается третий валик по одному из двух способов. Если вторичный валик имеет большую площадь, то третий формируется по центру, если нет, то формирование происходит в два подхода.

- Проверяется качество полученного соединения.

Большинство дефектов, образующихся в процессе сварки, можно обнаружить в верхней части шва. Следовательно, данный этап нуждается в особенно пристальном внимании.

Правила сварки полуавтоматом тонкого и толстого металла

1. Сварка тонкого металла полуавтоматом.

На выбор одного из двух способов сварки листовых заготовок влияет тип металла:

- для обычных листовых деталей походит любой способ;

- для тонких заклепочных заготовок используется соединение внахлест, при котором сварка выполняется через предварительно подготовленные отверстия в верхней детали.

Чтобы правильно варить полуавтоматом, необходимо учитывать следующие нюансы:

- снижение скорости подачи присадки и силы тока до минимума обеспечит лучшее качество соединения;

- во избежание прожога или наплыва металла нельзя задерживать электродугу на одном месте;

- начинать варить следует от центра нижней заготовки, тогда не будет риска залить расплавленным металлом подготовленные отверстия.

Если герметичность не является важным параметром будущей конструкции, используют точечное соединение, располагая сварные участки на расстоянии от 1 до 5 см.

2. Сварка толстого металла полуавтоматом.

Чтобы правильно варить полуавтоматом заготовки толщиной свыше 4 мм, их необходимо предварительно подготовить: снять фаски с обеих кромок. В этом случае шов получится ровным и прочным.

Обрабатывая толстые детали, необходимо совершать горелкой колебательные движения, прогревая максимально возможную часть кромок. В технической документации к полуавтоматам производитель указывает справочную информацию, включая таблицы, в которых перечислены параметры для работы с толстостенными металлами.

Ниже перечислены основные правила, как правильно варить полуавтоматом толстостенные заготовки:

- необходимо следить за тем, чтобы зазор между кромками был не более 2 мм;

- важным требованием является соответствие ширины сварного шва толщине металла;

- при выборе расходных материалов следует ориентироваться на рекомендации производителя оборудования.

При работе с деталями толщиной более 5 мм для формирования качественного шва необходимо выполнить несколько подходов:

- Сварить центральную часть соединения.

- Проварить заготовку сверху и снизу.

Правильно варить полуавтоматом необходимо на открытом воздухе или в помещении, оборудованном качественной вытяжной вентиляцией.

Режимы полуавтоматической сварки

Качественное изделие на выходе можно получить, только грамотно настроив режимы полуавтоматической сварки. И если опытные специалисты не испытывают с этим никаких проблем, то у новичков подобная задача может вызвать определенные трудности.

Впрочем, не все так печально. В подавляющем большинстве случаев все решается с помощью «шпаргалок» – специальных таблиц, которые содержат необходимые данные. Хотя и практика, и теоретические знания в этом деле также имеют огромное значение.

Принципы работы полуавтоматической сварки

Полуавтоматическая сварка является разновидностью дуговой и отличается от нее тем, что процесс осуществляется за счет автоматизации подачи электродной проволоки в сварочную ванну и одновременного воздействия на нее защитного газа. Остальные операции выполняются вручную. Используемый при сварке газ предназначается для полной защиты нагретых и расплавленных основных материалов и электродов от воздействия воздуха, который может не только замедлить процесс, но и полностью его остановить.

При сварке металлов ключевой задачей является поддержание определенного температурного режима. Недостаточный прогрев шва не сможет обеспечить качественного расплавления кромок свариваемых заготовок и смешивания их между собой и с присадочным материалом. При завышении температуры происходит кипение и испарение металла, что является причиной возникновения химических реакций с атмосферными газами. Усложняет ситуацию и то, что для некоторых металлов и сплавов такие процессы могут начать происходить еще при температурах, ниже необходимых для формирования качественного сварочного шва.

При использовании разных типов сварочного оборудования такую проблему решают по-разному. У рассматриваемой нами сегодня полуавтоматической сварки, которую еще называют MIG/MAG, имеется два технологических отличительных момента. Первым является то, что защитный газ подается непосредственно в зону плавления, а вторым – установка оснащена автоматической подстройкой для регулирования скорости подачи присадочного материала и изменения силы сварочного тока.

Подача сварочной проволоки осуществляется при помощи протяжного механизма, для которого перед выполнением операции необходимо рассчитать режимы полуавтоматической сварки, учитывая правильное соотношение скорости и температуры плавления, чтобы обеспечить равномерное заполнение шва и высокую производительность работ.

Функцию защитной среды могут выполнять активные газы (водород, азот или кислород) либо инертные – аргон или гелий. В промышленном производстве преимущественно используется смесь углекислоты и аргона в пропорции 1:4, что вполне достаточно для выполнения стандартных процессов. При сварке специфических материалов, к примеру, дюралей, латуней или инструментальных высоколегированных сталей, приходится варьировать соотношением состава смеси.

Несмотря на то, что расходные материалы (сварочная проволока и газ) стоят дорого, освоение именно полуавтоматической сварки является наилучшим вариантом для новичков по двум причинам. Первый плюс заключается в простоте выполнения сварочного шва, для этого стоит лишь ознакомиться со справочной документацией и по ней выставить требуемые технологические параметры инвертора для конкретного вида сварочного соединения.

Ко второму плюсу относится эргономичность, то есть полный визуальный контроль состояния шва, возможность использования любого пространственного положения и, что самое главное, выполнимость сварного шва даже на очень тонкостенных деталях.

Отрицательным моментом можно считать разве что привязанность к определенной рабочей территории, хотя если использовать газовые баллоны меньшей емкости, то мобильность значительно увеличивается.

5 основных параметров настройки сварочного оборудования

Для точного подбора режимов полуавтоматической сварки в среде защитных газов необходимо знать их основу. Есть определенные параметры настройки такого оборудования. Ознакомившись с ними и применив на практике, любой сварщик сможет произвести правильную наладку без посторонней помощи.

1. Марка материала сварочной проволоки и ее диаметр.

Прежде чем приступить к работе, необходимо определиться с тем, какого диаметра нужно использовать проволоку для выполнения работ. Такой параметр варьируется в пределах от 0,5 до 3 мм. При расчете режимов полуавтоматической сварки необходимо учитывать такой показатель.

Кроме того, для правильного подбора диаметра проволоки существуют следующие определенные рекомендации, которые необходимо принимать во внимание:

- Выбор диаметра присадочной проволоки следует производить с учетом толщины свариваемой металлической заготовки.

- Стоит брать в расчет, что при каждом диаметральном размере проявляются определенные характеристики. Как замечено большинством сварщиков, при использовании проволоки небольшого диаметра наблюдается стабильное горение дуги и небольшое разбрызгиванием металла.

- Чем больше диаметр проволоки, тем выше должна быть сила тока.

- Следует учитывать марку сварочной проволоки.

- Сваривание заготовок из низколегированных и низкоуглеродистых сталей производится с помощью проволоки и добавления раскислителей. В ее составе должны присутствовать элементы марганца и кремния.

- При обработке высоколегированных и легированных сталей в среде защитных газов материал проволоки и детали, предназначенной для сваривания, должен быть тем же.

Независимо от того, какие выбраны режимы работы полуавтоматической сварки в среде защитных газов, всегда следует правильно подбирать необходимый диаметр присадочной проволоки, от этого зависит качество и прочность сварного соединения.

2. Полярность, сила и род сварочного тока.

В параметры режима полуавтоматической сварки включена правильная настройка тока, который используется при сваривании и обработке металлических изделий. В стандартном приборе такого типа допускается ручная регулировка показателей полярности, силы и рода сварочного тока, каждый из которых несет в себе определенные критерии.

Например, при увеличении силы тока при сварке увеличивается глубина провара. А сама сила тока увеличивается пропорционально диаметру электрода. Помимо всего, не следует выпускать из вида свойства используемого для сварки металла.

Следует принимать во внимание такие показатели, как род тока и полярность. Как правило, процесс полуавтоматической сварки производится в среде защитных газов, но следует корректировать показатели обратной полярности и постоянного тока. Прямую полярность применяют очень редко, поскольку данные параметры сварки полуавтоматом не обеспечивают устойчивой дуги, что ухудшает качество сварного соединения. Но есть и исключения – для сварки алюминиевых материалов довольно часто используют переменный ток.

Иногда, особенно начинающие сварщики, игнорируют один важный показатель – напряжение сварочной дуги. А от этого параметра больше всего зависит глубина проварки металла и площадь сварного шва. Установка слишком высокого напряжения может стать причиной сильного разбрызгивания расплавленного металла во время процесса сварки и появления пор в соединении. При таких параметрах газовые смеси не обеспечат в достаточной мере защиту сварочной ванны. Для правильной настройки напряжения дуги следует ориентироваться на значения силы тока.

3. Скорость подачи сварочной проволоки.

Рассчитывая режимы полуавтоматической сварки в углекислом газе, следует учитывать показатель скорости подачи проволоки, который существенно влияет на качество сварочного шва.

Главные особенности такого параметра:

- необходимый диапазон значений скоростных показателей подачи проволоки регламентируется в соответствии с ГОСТами;

- такой параметр может подбираться в процессе выполнения операции, но всегда следует учитывать особенности структуры металла и толщину заготовки;

- толстостенные металлические детали необходимо сваривать быстрее, причем соединение должно быть более тонким;

- сварку следует производить без излишней спешки, в противном случае электрод выйдет из области защитной газовой смеси, что может привести к окислению при его взаимодействии с кислородом;

- выполнение шва на маленькой скорости будет причиной образования непрочного пористого шва.

4. Отходящие газы.

Режимы полуавтоматической сварки предполагают использование газовых смесей, предназначенных для защиты области сварки от окисления кислородом. В технологии указывается, что возможно применение разных газов. Но на практике в основном используют для этих целей СО2 (углекислый газ) по ГОСТу 8050-85. Его основными критериями при выборе являются доступность и невысокая стоимость. Поставку такого газа осуществляют в металлических прочных баллонах.

При заправке углекислотных баллонов обязательно нужно учитывать максимально допустимое давление. Параметр рабочего давления должен быть в пределах от 60 до 70 кгс/см². На баллонах должна быть нанесена надпись «СО2» или «Углекислота», выполненная краской желтого цвета.

Параметры рабочих давлений углекислоты при сварке полуавтоматом отражены в технической документации и в ГОСТах, предназначенных для приборов полуавтоматической сварки с использованием защитных газов.

При сварочных работах на полуавтоматах кроме углекислоты применяются и другие газы и газовые смеси, обладающие характерными свойствами:

- Аргон. Имеет широкое применение в различных производственных отраслях. Однако преимущественно его используют для проведения аргонодуговых сварочных процессов. Это инертный газ, значит, с его помощью можно сваривать тугоплавкие и химически активные металлы.

- Гелий. Также является инертным газом, часто используется при работах, связанных с полуавтоматическим сварочным оборудованием. Позволяет обеспечивать выполнение широких и прочных сварных швов.

- Смеси углекислоты, гелия и аргона.

5. Угол наклона электрода.

Режимы полуавтоматической сварки в среде защитных газов включают в себя важный критерий угла наклона электрода. Начинающие сварщики часто совершают ошибку, игнорируя правильное удержание электрода под определенным углом к плоскости сваривания. Это считается недопустимым при работе со сварочным оборудованием.

От используемого при работе угла наклона электрода будет зависеть качество сварного соединения и глубина проварки металлической структуры.

Применяют два варианта наклона электрода – с задним углом и уклоном вперед. У каждого способа есть положительные и отрицательные стороны. При сваривании углом вперед электрод проводится под углом от 30° до 60°. При таком положении расплавленная электродная обмазка образует сверху шлаковый слой, и это стоит учитывать.

При переднем наклоне движение электрода происходит после сварочной ванны, тем самым он защищает ее от взаимодействия с вредными газовыми смесями. Часть шлака, который попадает впереди соединения, отложится с обеих сторон сварного стыка. При интенсивном выделении шлака наклон уменьшается.

При проведении электрода углом назад сварочную зону видно хуже, зато улучшается видимость состояние кромок. Такой способ обеспечивает небольшую глубину проварки.

Удержание электрода с передним углом является наиболее подходящим для тонких металлов. А использование заднего угла позволит произвести сварку металлических изделий любой толщины.

Таблицы режимов полуавтоматической сварки

Как упоминалось выше, опыт и знания сварщиков со стажем позволит им, не задумываясь, выставить правильные режимы сварки. Но как быть тем, кто только недавно начал осваивать эту специальность? Существуют особые таблицы настройки режимов для каждого вида сварки. Но не всегда следует пользоваться готовыми данными, необходимо экспериментировать на практике и не бояться применять накопленный опыт и знания.

Таблица № 1. Предпочтительные параметры настройки формирования стыкового шва в нижнем пространственном положении, а также для сварки низкоуглеродистых и низколегированных сталей в среде защитного газа (углекислого газа, смеси углекислоты с кислородом и углекислого газа с аргоном) с применением тока обратной полярности.

Таблица № 2. Рекомендуемые режимы полуавтоматической сварки для формирования поворотно-стыковых соединений с использованием углекислоты, смеси углекислоты и аргона; аргона с углекислотой и кислородом, применительно к току обратной полярности.

Таблица № 3. Предпочтительные режимы полуавтоматической сварки для формирования нахлесточного шва с применением углекислого газа или смеси углекислоты с аргоном с током обратной полярности.

Таблица № 4. Предпочтительные параметры режима полуавтоматической сварки для углеродистых сталей в вертикальном пространственном положении на обратной полярности при использовании углекислого газа или смеси углекислоты с аргоном.

Таблица № 5. Предпочтительные режимы полуавтоматической сварки для горизонтального соединения с использованием обратной полярности с защитным углекислым газом.

Таблица № 6. Рекомендуемые режимы полуавтоматической сварки для формирования потолочных швов на обратной полярности с применением углекислого газа.

Таблица № 7. Рекомендации выставления параметров сварки-полуавтомат в среде углекислого газа при работе с углеродистыми сталями.

В завершение необходимо дать один совет. При неосознанном копировании усредненных параметров настроек оборудования, приведенных в таблицах и справочной технической литературе, могут встретиться и некоторые неточности и даже опечатки. Для сварщика важно не только слепо дублировать рекомендации, но и подходить к выполнению каждой конкретной задачи творчески, с необходимой скрупулезностью и повышенным вниманием к мелочам. Это и будет являться гарантией качественного выполнения работы.

Читайте также: