Сварка процесс получения неразъемного соединения посредством установления

Обновлено: 18.05.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

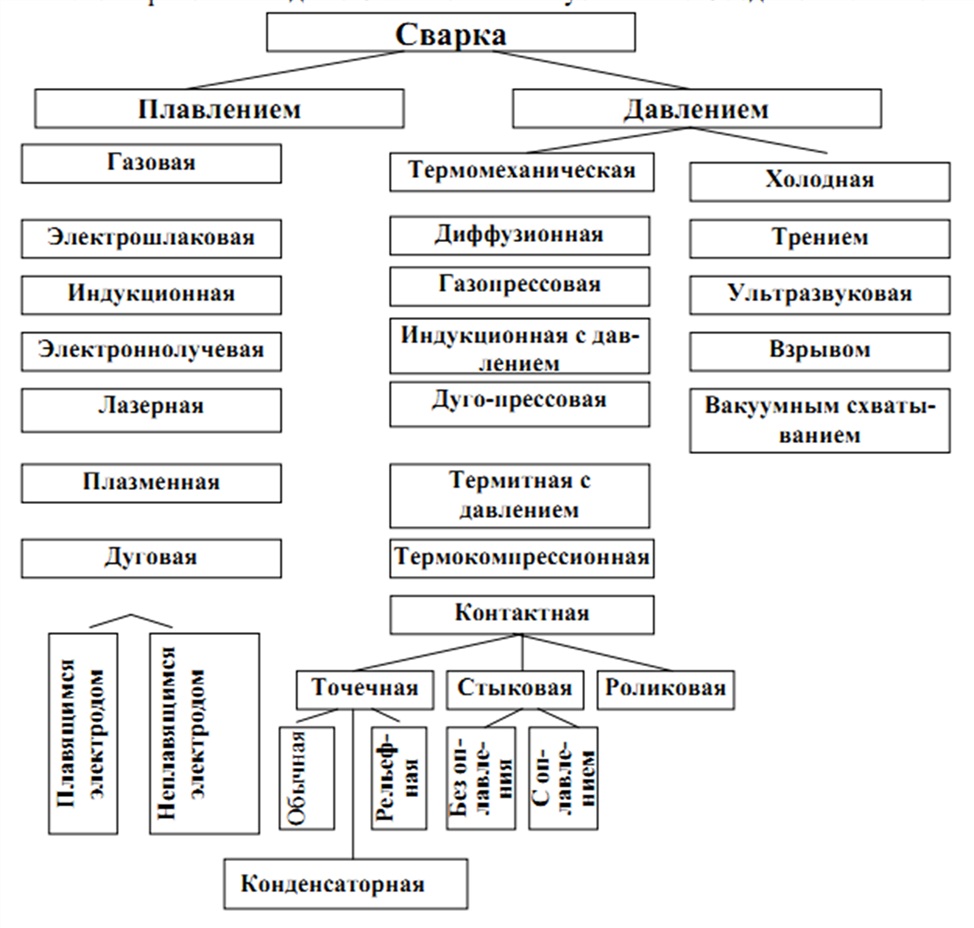

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

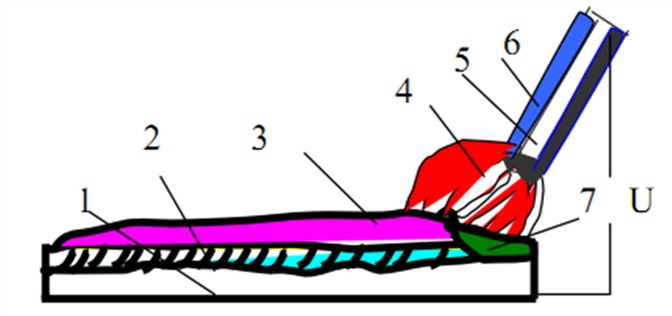

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

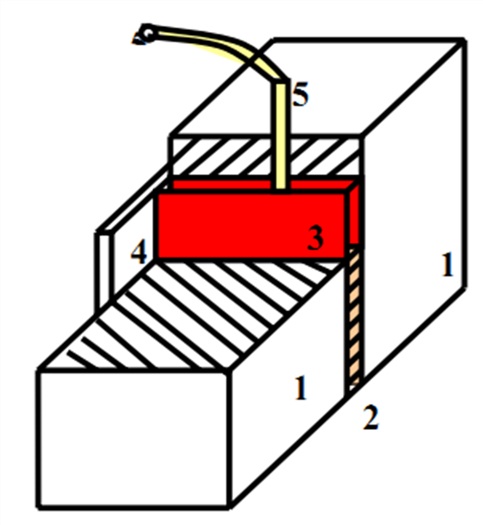

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Сборка посредством сварки

Сваркой называют процесс неразъемного соединения посредством установления межатомных связей между свариваемыми частями приих местном или общем нагреве или пластическом деформировании или совместном действии того и другого.

Основными видами применяемой в химическом машиностроении термической сварки является дуговая и газовая сварка.

Дуговой сваркой называется сварка плавлением, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги.

Ручная дуговая сварка может производиться двумя способами: неплавящимися и плавящимися электродами.

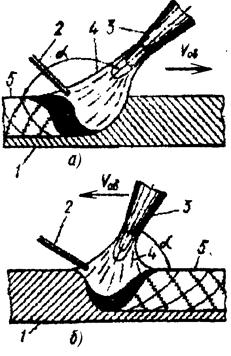

Ручную сварку неплавящимися электродами (рис. 7.3, а) осуществляют следующим образом. Свариваемые кромки изделия 5 приводят в соприкосновение. Между неплавящимся (угольным или графитовым) электродом 3 и изделием возбуждают дугу 4. Кромки изделия и вводимый в зону дуги присадочный материал 2 нагреваются до плавления и образуется ванночка расплавленного металла. После затвердения металл ванночки образует сварной шов 1. Этот способ используется при сварке цветных металлов и их сплавов, а также при наплавлении твердых сплавов.

Рис.7.3. Ручная дуговая сварка

Сварка плавящимся электродом (Рис. 7.3, б) является основным способом при выполнении ручной сварки. Электрическая дуга возбуждается между металлическим (плавящимся) электродом 3 и свариваемой кромкой изделия 5 Теплота дуги расплавляет электрод и кромки изделия. Получается общая ванна расплавленного металла, которая охлаждаясь, образует сварной шов 1.

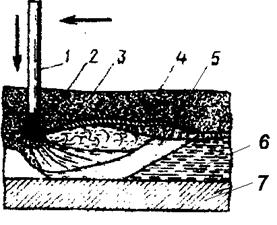

Автоматическая и полуавтоматическая сварка под флюсом (рис. 7.4) выполняется путем механизации основных движений, выполняемых сварщиком при ручной сварке - подаче электрода 1 вдоль его оси в зону дуги 2 и перемещения его вдоль свариваемых кромок изделия 7. При полуавтоматической сварке механизирована подача электрода в зону дуги, а перемещение электрода вдоль свариваемых кромок производит сварщик вручную.

При автоматической сварке автоматизированы все операции, необходимые для процесса сварки. Жидкий металл сварочной ванны 5 защищают от воздействия кислорода и азота воздуха расплавленным шлаком 4, образованным от плавления флюса 3, подаваемого в зону дуги. После затвердевания металла сварочной ванны образуется сварной шов б.

Рис. 7.4. Автоматическая и полуавтоматическая сварка под флюсом

Газовая сварка - сварка плавлением, при которой нагрев кромок соединяемых частей и присадочного материала производится теплотой сгорания горючих газов в кислороде. Применяются два способа газовой сварки: правый и левый (рис. 7.5).

При правом присадочная проволока 2 находится перед (по отношению к направлению сварки) пламени горелки 4, при левом - сзади его.

Чаще всего применяется левый (б) способ. При этом сварщик хорошо видит зону сварки, что позволяет получать качественный шов, а предварительное прогревание кромок, свойственное этому способу, обусловливает интенсивное перемешивание металла сварочной ванны. Преимущества левого способа наиболее полно используются при сварке тонкостенных и легкоплавких материалов.

1 - свариваемый материал; 2 - присадочный пруток; 3 – мундштук; 4 - газовое пламя;5 - сварной шов.

Рис. 7.5. Способы газовой сварки: а – левый, б – правый,

При правом способе обеспечивается надежная защита сварочной ванны от воздействия окружающего воздуха.

Вертикальные и наклонные швы сваривают левым способом снизу вверх, горизонтальные и потолочные - правым способом.

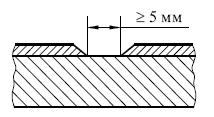

При сваривании биметаллических (плакированных) изделий необходимо предотвратить смешивание расплавов различных материалов. Для этого применяют специальную подготовку кромок и последовательность выполнения сварного шва.

Все сварные швы биметаллических аппаратов выполняют только стыковыми.

Рисунок 7.6 – Подготовка двухслойной стали для кислородной резки

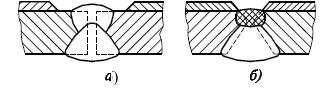

Рисунок 7.7 – Сварка основного слоя двухслойной стали: а – с удалением плакирующего слоя; б - с наложением разделительного шва.

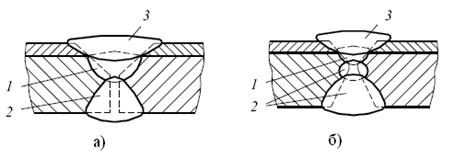

1 – ручная сварка разделительного шва; 2 – автоматическая сварка основного слоя; 3 – ручная сварка плакирующего слоя.

Рисунок 7.8 – Последовательность сварки листов двухслойной стали с V-образной (а) и Х-образной (б) разделкой кромок при комбинированном способе сварки.

Электродуговая сварка. Процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или

Процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. В настоящее время создано очень много видов сварки (их число приближается к 100). Все известные виды сварки принято классифицировать по основным физическим, техническим и технологическим признакам. По физическим признакам, в зависимости от формы используемой энергии, предусматриваются три класса сварки:

термическая сварка металлов

термомеханическая сварка металлов

механическая сварка металлов

Термический класс включает все виды сварки с использованием тепловой энергии (дуговая сварка, газовая сварка, плазменная сварка и т. д.).

Термомеханический класс объединяет все виды сварки, при которых используются давление и тепловая энергия (контактная сварка, диффузионная сварка)

Механический класс включает виды сварки, осуществляемые механической энергией (холодная сварка, сварка трением, ультразвуковая сварка, сварка взрывом).

Виды сварки классифицируются по следующим техническим признакам:

по способу защиты металла в зоне сварки (в воздухе, в вакууме, под флюсом, в пене, в защитном газе, с комбинированной защитой);

по непрерывности процесса (непрерывная, прерывистая);

по степени механизации (ручная, механизированная, автоматизированная, автоматическая);

по типу защитного газа (в активных газах, в инертных газах);

по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

Технологические признаки установлены для каждого вида сварки отдельно. Познакомимся с наиболее применяемыми видами сварки и соответствующим оборудованием.

Совокупность технологических характеристик основного металла, определяющих его реакцию на изменения, происходящие при сварке, и способность при принятом технологическом процессе обеспечивать надежное в эксплуатации и экономичное сварное соединение, объединяют в понятие «свариваемость». Свариваемость не является неотъемлемым свойством металла или сплава, подобным физическим свойствам. Кроме технологических характеристик основного металла свариваемость определяется способом и режимом сварки, составом дополнительного металла, флюса, покрытия или защитного газа, конструкцией сварного узла и условиями эксплуатации изделия.

Электросварка — один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу.

Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 7000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

По степени механизации различают:

-ручную дуговую сварку

-полуавтоматическую дуговую сварку

-автоматическую дуговую сварку

По роду тока различают:

-электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

-электрическая дуга, питаемая постоянным током обратной полярности (плюс на электроде);

-электрическая дуга, питаемая переменным током.

По типу дуги различают:

-дугу прямого действия (зависимую дугу);

-дугу косвенного действия (независимую дугу).

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

-способы сварки плавящимся электродом;

-способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым).

По условиям наблюдения за процессом горения дуги различают:

По роду защиты зоны сварки от окружающего воздуха различают:

-дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием);

-дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом);

-дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами);

-дуговая сварка с газовой защитой (в среде защитных газов) (MIG-MAG);

-дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс).

Сва́рочный электро́д — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки.

Неразъемные соединения

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их нагреве.

Сварка приближает составные части детали к цельным, и заменяет литье, ковку, штамповку и т.д.

Преимущества: снижение металлоемкости (на 40%) и трудоемкости.

Недостатки: термические деформации, ограниченная свариваемость деталей из тугоплавких материалов, зависимость качества от квалификации сварщика.

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением. Наиболее распространенной является газовая (нагрев в пламене газов), дуговая (нагрев электрической дугой) и контактная сварка (внешняя сжимающая сила и местный нагрев при прохождении тока).

Виды сварных соединений: стыковое (С), угловое (У), тавровое (Т), нахлесточное (Н).

По протяженности сварные швы разделяют на непрерывные (а,б) и прерывистые (в,г).

По внешней форме: выпуклые (а), плоские(б), вогнутые(в).

Сварной шов может быть односторонний или двусторонний:

Видимые сварные точки изображаются следующим образом:

Изображение сварных швов:

Обозначение сварных швов:

1 – вспомогательные знаки (Ο- шов по замкнутой линии, ך – монтажный шов);

2 – обозначение стандарта;

3 – буквенно-цифровое обозначение шва (С, Н, Т, У);

4 – условное обозначение способа сварки (можно не обозначать);

5 – знак и размер катета;

6 – длина провариваемого участка, знаки / или Z, шаг;

7 – вспомогательные знаки:

] - шов по незамкнутой линии,

- наплывы и неровности обработать,

- усиление шва сныть.

Пример: Электродуговая сварка алюминия, соединение внахлест, катет шва 6 мм, шов прерывистый, длина провариваемого участка 100 мм, шаг 200 мм, шов выполняется по незамкнутой линии.

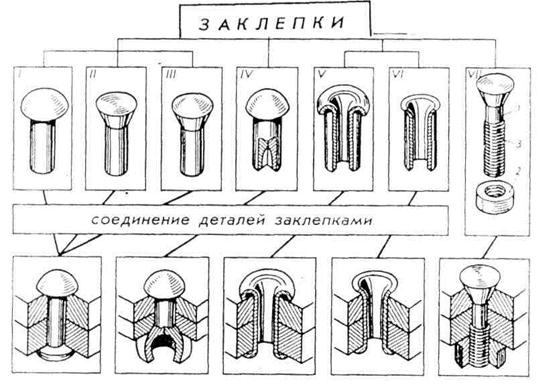

2. Заклепочные соединения

Заклепочные соединения применяют в конструкциях, работающих под действием значительных ударных и вибрационных нагрузок, когда недопустима сварка.

|

Заклепка представляет собой стержень цилиндрической формы с закладной головкой на одном конце. Замыкающая головка на другом конце образуется в процессе клепки. Виды заклепок: с полукруглой, потайной, полупотайной, плоской закладной головкой, пустотелые и взрывные заклепки.

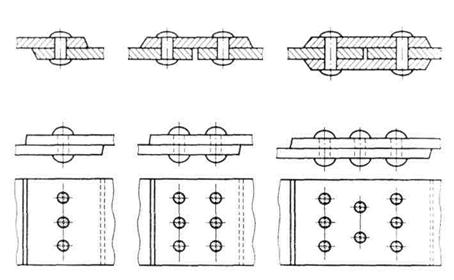

По характеру расположения соединяемых деталей различают нахлесточные швы – одна деталь накладывается на другую и стыковое, когда листы подводят встык и соединяют наложенной на них одной или двумя накладками. По числу заклепок швы разделяются на однорядные и многорядные. По расположению заклепок на параллельные и в шахматном порядке.

|

3. Паяные соединения

Паянием называется процесс образования неразъемного соединения материалов при помощи расплавленного металла, называемого припоем. От сварки паяние отличается тем, что кромки деталей не расплавляются, а только нагреваются до температуры плавления припоя. Припои могут быть легкоплавкие (до 400 0 С – олово, свинец) и тугоплавкие (выше 400 0 С – медь, цинк, латунь).

4.Склеивание - применяют, когда невозможно механическое соединение деталей.

5. Сшивание – процесс соединения деталей ниткой.

Читайте также: