Сварка процесс получения неразъемного соединения

Обновлено: 18.05.2024

Сварка — это процесс получения неразъемных соединений металлических деталей в узлах и целых конструкциях, осуществляемый за счет межатомных сил сцепления. По своей природе сварка — сложный и разнообразный по форме металлургический процесс. Образование сварных соединений происходит в большинстве случаев при нагреве в узкой зоне кристаллизации с образованием сварного шва, за счет свариваемого металла или при помощи промежуточного, называемого присадочным.

Все способы сварки (рисунок 49) можно разделить на две группы: сварка совместной пластической деформацией соединяемых деталей (стыков) (сварка давлением); сварка совместным плавлением этих стыков. Существуют также промежуточные методы сварки с применением одновременно пластической деформации и плавления. К ним относят три метода электрической контактной сварки: точечную, роликовую (шовную) и стыковую.

В последнее время начали применять также сварку взрывом и плазменную сварку.

Для быстрого нагрева и плавления металлов в процессе сварки используют различные источники тепловой энергии. Основными из них являются электрический ток и газовое пламя.

Рисунок 49. Классификация процессов сварки

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей) различают ручной, автоматический и полуавтоматический способы сварки.

Виды сварных соединений и швов

В сварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения.

Стыковые соединения (рисунок 50.а — ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264—58 и ГОСТ 8713 — 58. При толщине металла до 3 мм применяют отбортовку без зазора (рисунок 50.а), высота бортика h — 2 s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок (скосов) при зазоре до 2 мм (рисунок 50.б). Металл толщиной 13 — 15 мм сваривают с односторонней V — образной разделкой кромок (рисунок 50.в). При толщине металла больше 15 мм рекомендуется двусторонняя Х—образная разделка кромок (рисунок 50.г). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рисунок 50.д, е).

Рисунок 50. Виды сварных соединений

Соединения внахлестку (рисунок 50.ж) выполняют угловыми швами, величина нахлестки равна трех—пятикратной толщине свариваемых элементов.

Угловые соединения (рисунок 50.з) производят без скоса и со скосом кромок.

Тавровые соединения выполняют приваркой одного элемента изделия к другому (рисунок 50.и). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10—20 мм применяют односторонний скос, а при толщине более 20 мм — двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264 — 69; для автоматической — ГОСТ 8713 — 70.

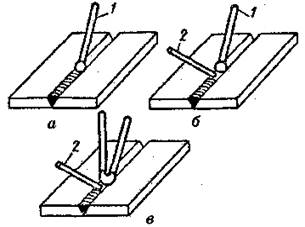

По положению в пространстве швы могут быть нижние и горизонтальные (рисунок 51.а, б), вертикальные (рисунок 51.в) и потолочные (рисунок 51.г). Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении, Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Рисунок 51. Типы швов при различном положении в пространстве:

а – нижние; б – горизонтальные; в – вертикальные; г – потолочные

Типы швов по отношению к направлению действующих на них усилий (рисунок 52) разделяют на фланговые 1, лобовые 2 и косые 3.

Рисунок 52. Типы швов в зависимости от их положения относительно действия внешних сил:

1 – фланговый; 2 – лобовой; 3 – косой

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки.

Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали показаны на рисунке 53. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным.

Свойства металла в зоне шва определяются условиями плавления, металлургической обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах.

Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Эго приводит к испарению металла и изменению химического состава сплава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва

Рисунок 53. Строение сварочного шва (а) и структурные превращения малоуглеродистой стали в зоне термического влияния (б)

С целью повышения качества наплавленного металла вокруг жидкого металла создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками.

Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали показаны на рисунке 53.б. Зона Iпримыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз.

Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла (малоуглеродистой стали) образуют грубоигольчатую так называемую видманштеттовую структуру.

Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне III температура металла не превышает 1100 °С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон).

В зоне IV происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками Ас1 и Ac3. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами.

В зоне V структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация.

В зоне VI сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость).

Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин.

Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2 — 2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 — 10 мм, а при газовой сварке — 20 — 25 мм.

Сварные соединения. Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Основные виды электросварки — дуговая, газовая и контактная.

Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии.

Разновидности дуговой сварки:

- ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения;

- полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами;

- автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве.

Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях.

Контактная сварка применяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка).

При соединении деталей с помощью сварки плавлением к расплавляемой области подводят присадочный материал, который заполняет свариваемое место (рис. 1). Затвердевший после сварки металл, соединяющий сваренные детали, называют сварным швом.

При контактной сварке (сварка давлением) присадочный материал не применяют. Контактная сварка основана на использовании тепла, выделяющегося в месте соприкосновения свариваемых деталей (например, при прохождении через них электрического тока). Сварка производится с применением механического давления, под действием которого детали, предварительно нагретые в месте соединения (контакта) до пластического состояния или оплавления, образуют сварной шов.

Рис. 1. Получение сварного шва газовой сваркой

Технологические процессы различных способов сварки и область их применения рассматриваются в курсе «Технология металлов и конструкционные материалы».

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Если в заклепочном соединении соединяющим элементом является заклепка, то в сварных - расплавленный металл, создающий при остывании неразъемное соединение, то есть такое, которые не может быть разобрано без повреждения деталей. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включаявысоколегированные, цветных сплавов и пластмасс.

Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%). Экономия металла достигается за счет использования полной площади сечения, а также возможности более рационального конструирования (например, применения стыковых соединений в тех случаях, когда при заклепочном соединении приходится применять накладки).

Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).

Достоинства:

- простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки.

- значительное снижение массы конструкции при тех же габаритах. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла.

- возможность соединения деталей любых форм;

- герметичность и плотность соединения;

- бесшумность технологического процесса сварки;

- возможность автоматизации сварочного процесса;

- сварное соединение дешевле заклепочного.

- соединение деталей может выполняться встык без накладок.

- возможность сварки толстых профилей.

- возникновение остаточных напряжений в свариваемых элементах;

- коробление деталей из-за неравномерного нагрева в процессе сварки;

- зависимость качества шва от исполнителя и трудность контроля; применение автоматической сварки устраняет этот недостаток.

- склонность к образованию трещин в местах перехода от шва к цельному металлу вследствие термических напряжений, возникающих при остывании. Трещины особенно опасны при динамических нагрузках (вибрационных и ударных), поэтому в таких случаях сварные швы стараются не применять, заменяя их заклепочными соединениями. Термические напряжения могут быть частично или полностью устранены термообработкой сварного соединения (низкотемпературным отжигом). Термическая обработка исключает также последующее коробление сварных конструкций.

Область применения. В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы); для изготовления турбин, доменных печей, мостов, химической аппаратуры; с помощью сварки изготовляют станины, рамы и основания машин, корпуса редукторов, зубчатые колеса (рис.2), шкивы, звездочки, маховики, барабаны и т. д. Сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле.

Общие сведения о сварке.

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

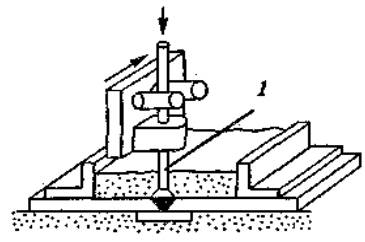

Автоматическая дуговая сварка под слоем флюса

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

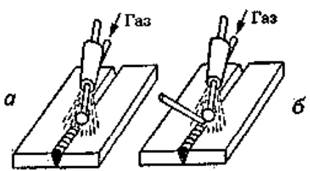

Сварка в защитных газах

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

Контактная сварка

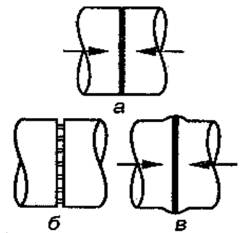

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Стыковая сварка

Ни одно производство металлических конструкций не обходится без сварных технологий. При помощи них осуществляется соединение различных элементов и составляющих больших сооружений, приборов, машин и других важных изделий. На данный момент разработано множество видов сварочных процессов, которые подходят для деталей с разными размерами.

Краткая характеристика

Контактная стыковая сварка - метод сваривания металлических компонентов, основная сущность которого состоит в равномерном прогревании всей области стыка изделий. После нагревания они как модно сильнее стыкуются друг с другом, и в результате получается прочный неразъемный шов.

Сварка встык характеризуется высокой производительностью, это связано с быстрым образованием сварного соединения. При проведении процесса металл расплавляется намного быстрее и равномернее, поэтому соединение появляется достаточно быстро. При желании сварку можно сделать автоматизированной и встроить в конвейер. Поэтому этот вид сваривания часто применяют на серийном производстве, где требуется стыковое сваривание труб и других похожих изделий.

Несмотря на то, что сварные соединения образуются быстро, они получаются прочными и качественными. Они смогут прослужить долгий период в нормальном состоянии. По этой причине сварка встык металла часто применяется при изготовлении автомобилей, самолетов, нефтепроводов.

Особенности технологии

Сварка в стык считается разновидностью контактной электросварки. По этой причине технологические процессе и устройство оборудования для этих процессов сильно похожи. Но все же несколько различий имеется, но они совсем незначительные.

Сварочное оборудование, которое используется для контактной и стыковой сварки, имеет в устройстве следующие компоненты:

- силовой сварочный трансформатор с большой мощностью;

- электрод с неподвижным устройством;

- подвижный электрод;

- механический или электромеханический привод, который предназначен для подвижного электрода;

- система управления рабочим процессом.

Стоит отметить! Если для сваривания применяется оборудование с ручным управлением, то оператор должен постоянно производить визуальный контроль процесса. Это может негативно отразиться на качестве сварного соединения. А вот автоматизированные аппараты управляют операциями на всех стадиях вплоть до удаления нагревательного элемента.

Технология стыковой сварки производится в несколько этапов:

- На начальном этапе работ свариваемые изделия закрепляются специальными зажимами. Они также применяются в качестве электродов. Сварочное оборудование устроено с учетом того, что размер площади контакта в таких зажимах должен быть большим в отличие от свариваемой поверхности торцов. По этой причине зажимы должны соответствовать форме поверхности свариваемых изделий.

- Затем подвижный механизм с повышенным усилием при помощи электромеханического привода прижимает край стыка свариваемого элемента к стыку изделия, которое закреплено в зажиме в неподвижном состоянии.

- Как только все изделия будут прочно зафиксированы и прижаты, производится включение сварочного трансформатора, это делается на 2-3 секунды. Этого времени будет достаточно для того, чтобы через электроды и свариваемое изделие прошел электроток с большой силой. Именно он выделяет повышенный объем теплоты в области наименьшего контакта, а именно на стыке свариваемых изделий.

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами - оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились.

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью.

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Преимущества

Стыковая сварка проволоки и других металлических элементов имеет много положительных особенностей, которые сделали данную технологию популярной и востребованной.

Среди главных преимуществ можно выделить следующие качества:

- Не нужно проводить предварительную очистку, обработку и подготовку свариваемых кромок.

- Не требуется предварительная термообработка. Это значительно упрощает задачу и ускоряет процесс. Но все же подготовка и термообработка не выполняется при методе оплавления, в остальных случаях данные меры обязательны.

- Соединения получаются ровными и качественными. Если при проведении сварки соблюдать важные правила и принципы технологии, то сваренные изделия смогут прослужить несколько десятков лет.

- Простое и легкое проведение. Стыковой сварочный процесс сможет провести средний специалист и сварщик без опыта. Для выполнения технологии не нужно обладать глубокими знаниями и навыками.

- После сваривания состав металла имеет высокую химическую однородность. Это положительно отражается на прочностных характеристиках шва.

- Сварочный процесс поддается полному автоматизированию.

- Быстрое выполнение.

Недостатки

Важно учитывать, что стыковая сварка уголка и других металлических изделий имеет негативные качества. По сравнению с преимуществами их не так много, но все же не стоит про них забывать.

Среди основных недостатков можно выделить:

- при проведении сваривания наблюдаются достаточно большие затраты на электрическую энергию. Во время плавления материала необходимо постоянно подавать ток с высокими показателями напряжения;

- повышенные требования к параметрам свариваемых изделий из металла;

- используемое оборудование имеет высокую стоимость. По этой причине данная технология не проводится в домашних условиях.

Стыковая сварка пластиковых труб

Сварка полипропиленовых труб встык позволяет прочно пластиковые изделия с разным диаметром и размером. Данная технология имеет отличия от сваривания металлических изделий, это связано с тем, что пластиковый материал не способен пропускать через себя электрический ток. Именно по этой причине торцевые части нагреваются специальными нагревательными элементами.

Стыковая сварка труб из пластика имеет несколько важных особенностей:

- при проведении работ стоит учитывать, что пластиковый материал не способен пропускать ток. По этой причине рекомендуется применять специальные приборы с контактным нагревательным элементом;

- соединяемые изделия сильно прижимаются друг к другу. По этой причине размер диаметра труб должен точно соответствовать;

- для равномерного прогревания поверхности обязательно должна использоваться насадка. Этот элемент должен повторять диаметр и форму трубы;

- при воздействии тепла насадка слегка сжимается. Под давлением образуется качественное и прочное соединение.

Небольшие ПВХ-трубы с диаметром не больше 10 см можно сваривать в домашних условиях. Для этих целей может применяться старый электроутюг. Однако для работ необходим опыт и наличие определенных навыков. Также специалисты указывают, что для получения качественного и прочного шва стоит использовать специальное сварное оборудование для стыковой сварочной технологии.

Виды сварочной проволоки

Сварка пластин и других металлических изделий должна осуществляться с использованием специальной сварочной проволоки. От нее зависит качество и прочностные характеристики соединения.

Выделяют несколько разновидностей проволоки:

- Медная. Ее обычно применяют при сваривании изделий из низкоуглеродистых сталей.

- Нержавеющая. Подходит для изделий из хромированных и других легированных сталей.

- Алюминиевая. Ее часто используют при работе с силуминами и дюралюминием.

Стоит отметить! Особое внимание должно уделяться выбору поперечного сечения. Оно подбирается в соответствии с площадью контакта свариваемых компонентов.

Свойства шва

Контроль сварных стыковых соединений позволяет полностью проверить качество шва и своевременно обнаружить различные дефекты. На производстве данные работы выполняются при помощи специального оборудования, которое позволяет получить точные результаты.

Швы, которые получают при проведении стыковой сварочной технологии, обладают следующими свойствами:

- высокие декоративные качества. Иногда может образовываться широкий вал, который дополнительно обрабатывается. Это позволяет получить ровную и гладкую поверхность;

- надежное и прочное соединение. Соединение способно выдержать разное воздействие, включая переменную нагрузку;

- в области расположения шва металлическая структура не теряет свои свойства. Это связано с тем, что при сваривании происходит локальное нагревание металла.

Области применения

Стыковая сварочная технология применяется в следующих областях:

- В строительстве для сооружения монолитных арматурных конструкций.

- В области металлургической промышленности для соединения листового или проволочного проката.

- В железнодорожном строительстве для изготовления бесстыковых рельс.

- В сфере автомобильной промышленности при изготовлении разнообразных деталей.

- В инструментальном производстве.

- Для сваривания пластиковых и металлических труб.

Обратите внимание! Сварка стальных труб встык часто применяется при прокладке нефтепроводов и газопроводов. Именно эта технология позволяет быстро и прочно сваривать изделия с диаметром 142 см.

Стыковая сварочная технология востребованный метод, который нашел применение во многих областях производства. При помощи него изготавливаются разнообразные металлические и пластиковые конструкции особо значения. Но все же чтобы его проводить необходимо дорогостоящее оборудование - стыковая сварочная машина. Данные приборы могут позволить только крупные предприятия и производства, поэтому в домашних условиях этот метод не проводится.

Интересное видео

Читайте также: