Сварочные дуги переменного тока

Обновлено: 20.09.2024

– независимые, т.е. источник их энергии - двигатель внутреннего сгорания.

г) по количеству обслуживаемых постов:

д) по применению:

В промышленности наиболее широко применяются источники переменного тока, к которым относятся сварочные трансформаторы и преобразователи повышенной частоты. Остальную часть источников сварочного тока составляют генераторы постоянного тока и выпрямители.

К так называемым общепромышленным относятся источники питания для ручной дуговой сварки, механизированной сварки под флюсом. Эти источники предназначены для сварки низкоуглеродистых сталей толщиной более 1 мм и, как правило, имеют достаточно простую конструкцию и электрическую схему.

К специализированным относятся источники, предназначенные для сварки лёгких металлов и их сплавов, тонкой и особо тонкой стали всех марок, а также для особо качественных соединений.

1.2. Основные требования к источникам питания

ручной дуговой сварки

Электрическая сварочная дуга представляет собой такой вид нагрузки, который отличается от других потребителей электроэнергии тем, что для зажигания дуги требуется напряжение значительно выше, чем для поддерживания её горения; дуга горит с перерывами, во время которых электрическая цепь либо разрывается, либо происходит короткое замыкание. Во время горения дуги напряжение её меняется с изменением длины дуги, следовательно, меняется и сила сварочного тока. При коротком замыкании (в момент зажигания дуги и перехода капли расплавленного металла на изделие) напряжение между электродом и изделием падает до нуля.

Эти особенности дуги обусловливают следующие требования, предъявляемые к источникам питания для ручной дуговой сварки.

1. Напряжение холостого хода должно быть в 2-3 раза выше напряжения дуги. Это необходимо для лёгкого зажигания дуги, в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. Напряжение холостого хода обычно равно 50-70 В. ГОСТ 12.3.003-86 устанавливает максимальное напряжение холостого хода не более 80 В для источников питания переменного тока и 90 В– для постоянного тока.

2. Сила тока при коротком замыкании должна быть ограничена. Нормальный процесс дуговой сварки обеспечивается, если:

где Iкз– сила тока короткого замыкания; Iсв – сила сварочного тока.

В некоторых случаях это отношение может достигать 2.

3. Изменение напряжения дуги, происходящее вследствие изменения её длины, не должно вызывать существенного изменения силы вторичного тока, а следовательно, изменения теплового режима сварки.

4. Время восстановления напряжения от 0 до 25 В после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги.

5. Источник питания должен иметь устройство для регулирования силы сварочного тока. Пределы регулирования силы сварочного тока должны быть (приблизительно) от 30 до 130 % к номинальному сварочному току. Это необходимо для того, чтобы от одного источника питания производить сварку электродами разных диаметров.

Требования к источникам, предназначенным для питания других видов дуговой сварки, отличаются от приведённых. Например, в источниках питания для полуавтоматической сварки в защитном газе напряжение холостого хода должно практически равняться напряжению дуги.

Характеристики сварочной дуги

Зависимость между напряжением и силой тока при постоянной длине горящей дуги принято называть статической вольт-амперной характеристикой.

Известны статические вольт-амперные характеристики (ВАХ) сварочных дуг трёх типов:

1. Падающая– с ростом сварочного тока I Ugуменьшается (рис.15, а).

2. Жёсткая– с ростом I Ugпрактически не изменяется (рис.15, б).

3. Возрастающая – рост I вызывает увеличение Ug (рис.15, в).

Рис.15. Вольт-амперные характеристики дуги:

а –падающая; б – жёсткая; в – возрастающая

Падающие ВАХ имеют свободные малоамперные дуги, горящие в атмосфере воздуха и в среде аргона при токах от нескольких до 70-80 А. Причиной снижения напряжения на дуге является уменьшение длины столба дуги Uст. С ростом тока более интенсивно протекает ионизация газа столба дуги, проводимость столба дуги увеличивается, а площадь поперечного сечения столба дуги возрастает. Разности потенциалов в катодных и анодных областях практически не зависят от величины тока, а зависят только от физических условий, в которых существует дуга.

Жёсткую ВАХ имеют сварочные дуги с токами 80 А и выше при ручной дуговой и механизированной сварке под флюсом. С ростом сварочного тока увеличивается площадь столба дуги, в результате чего проводимость разрядного промежутка практически не изменяется. Увеличение тока с одновременным увеличением площади сечения столба дуги приводит к тому, что площадь плотности тока в столбе дуги и напряжённость электрического поля остаются постоянными.

При механизированной сварке под флюсом, когда диаметр электродной проволоки невелик, плотность тока в электроде несколько больше таковой при свободной малоамперной дуге, горящей в воздухе или в аргоне. Начиная примерно с 300-400 А и выше ВАХ дуги, горящей под флюсом, становится пологовозрастающей. На рис.15, б такая характеристика показана пунктиром.

И, наконец, когда требуемое для повышения силы тока количество заряженных частиц не может быть получено за счёт расширения столба (активное пятно занимает всю площадь электродной проволоки) и для увеличения их количества требуется повышенное напряжение, получается возрастающая ВАХ дуги.

Обычно падающая характеристика дуги наблюдается при сварке, если применяется плотность тока на электроде менее

10 А/мм 2 , жёсткая – 10-50 А/мм 2 , возрастающая – 50-200 А/мм 2 .

Внешней ВАХ источника питания дуги называется зависимость напряжения на зажимах источника от величины сварочного тока.

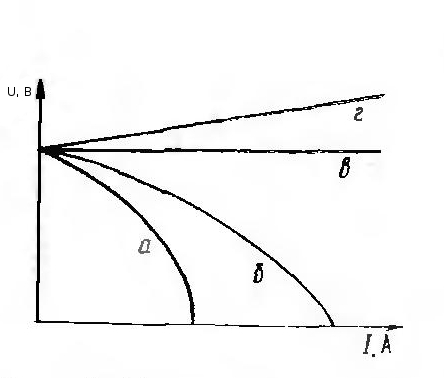

Источники питания дуги могут иметь следующие виды внешних характеристик (рис. 16):

Крутопадающая характеристика применяется для ручной дуговой сварки покрытыми электродами, пологопадающая – полуавтоматической и автоматической сварки плавящимися электродами с постоянной скоростью подачи сварочной проволоки в зону дуги.

Рис. 16. Виды внешних ВАХ источников питания дуги

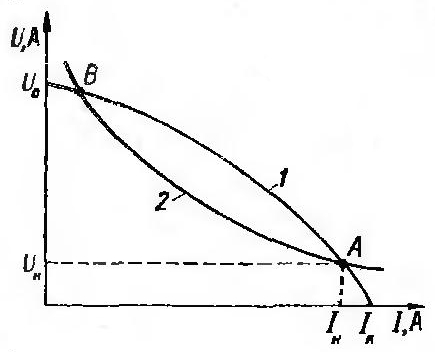

Устойчивое горение дуги при сварке возможно при условии пересечения статической характеристики дуги с внешней характеристикой источника (Uдуги= Uист) в рабочей точке.

На рис. 17 показаны крутопадающая внешняя характеристика источника питания и пересекающиеся с ней три вольт-амперные характеристики дуги различных длин L1, L2, L3. Рабочая точка А соответствует месту пересечения внешней характеристики источника с характеристикой дуги.

Рис. 17. Пересечение крутопадающей внешней характеристики с характеристиками дуг длиной L1, L2, L3 (L1 L2 L3)

Во время горения дуги и переноса электродного металла на изделие длина дуги изменяется, вольт-амперная характеристика дуги меняет своё положение в интервале от В до С, вследствие чего будет изменяться значение напряжения и сварочного тока. Устойчивое горение дуги будет тогда, когда при случайном отключении от установившегося состояния (точка А) режим сварки быстро восстанавливается. Например, при случайном уменьшении длины дуги (точка С) ток возрастает до I3, электрод быстро оплавляется и восстанавливается прежняя длина дуги. Обратный процесс произойдёт при увеличении длины дуги (точка В).

Внешние характеристики источника тока называются статическими. Это означает, что они определяют конечное значение тока, измеренное при определённом напряжении, и не отражают закон изменения тока и напряжения в переходный период.

Организация как механизм и форма жизни коллектива: Организация не сможет достичь поставленных целей без соответствующей внутренней.

Как вы ведете себя при стрессе?: Вы можете самостоятельно управлять стрессом! Каждый из нас имеет право и возможность уменьшить его воздействие на нас.

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Как выбрать специалиста по управлению гостиницей: Понятно, что управление гостиницей невозможно без специальных знаний. Соответственно, важна квалификация.

Сварочные дуги с плавящимся электродом

Распределение энергии в сварочных дугах, их энергетическая структура определяются рядом факторов, главнейшие из которых следующие два: 1) состав плазмы, размеры и условия стабилизации столба дуги; 2) материал, размеры и форма электродов (особенно катода).

Кроме того, большое влияние оказывает режим сварки: плот ность тока, его значение, полярность, наличие импульсов, их амплитуда и частота, динамические характеристики источника питания и т. п.

Все эти факторы взаимосвязаны, т. е. представляют собой зависимые параметры. Однако, как указывалось выше, по тип) катода сварочные дуги условно можно разделить на два основ ных вида:

в парах металлов — так называемые металлические (Меду ги) ;

в газах — главным образом так называемые вольфрамовые (W-дуги).

Основные технологические применения Me-дуг — сварка и резка плавящимся электродом, а W-дуг — сварка неплавящимся электродом, «плазменная сварка и резка, напыление.

Me-дуги используют при сварке электродами без покрытия, покрытыми и порошковыми электродами и проволоками, при сварке под флюсом и в защитных газах (СОг, Аг, Не), а также при сварке в вакууме.

Защитные среды для металлических дуг в большинстве случает обеспечивают широкие возможности регулирования метал лургических процессов при сварке.

W-дуги используются обычно в среде защитных инертных газов (Аг, Не и т. п.).

Существуют, безусловно, отклонения от указанных разделений, например W-дуга в вакууме или в инертном газе с испаряющимся анодом или катодом, однако они сравнительно редки. Используются также графитовые (угольные) и медные охлаждаемые неплавящиеся электроды, но сравнительно редко. Все процессы сварки Me-дугой, представляющие большой интерес в металлургическом отношении, рассмотрены подробно в разд. II и III и здесь описываются кратко.

РУЧНАЯ ДУГОВАЯ СВАРКА

Ручная дуговая сварка Me-дугой ведется обычно электродами диаметром 2. 6 мм на постоянном и переменном токах силой

Таблица 2 3. Энергетическая структура некоторых Ме-дуг

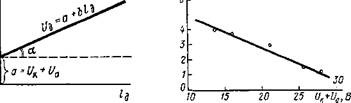

Рис. 2.47. Зависимость С/д = а Ыл и схема определения + Ua

Рис. 2.48. Зависимость градиента напряжения Е в столбе дуги от суммы катодного и анодного падений напряжения (7К -f - Ua

ми), поэтому поверхность катода предлагается рассматривать как сложную систему из расплавленного металла и шлаковых пленок. Перенос металла в дуге крупнокапельный, обычно с короткими замыканиями. К-п. д. дуги составляет около 75%.

Анализ энергетической структуры таких дуг показывает, что мощность в столбе дуги составляет примерно от 7 до 30% общей мощности дуги (табл. 2.3).

Остальная мощность выделяется в приэлектродных областях. Значение UK -+- Ua определяли из опытов экстраполированием прямой уравнения Айртон £/д = а + Ы (рис. 2.47).

Важным фактором при ручной сварке является устойчивость дуги. На устойчивость дуги оказывают влияние внутренние условия в самой дуге (состав и свойства плазмы) и внешние условия — статические и динамические свойства источника питания и свойства электрической цепи, определяющие в большой мере переходные процессы в дуге.

Наиболее известна оценка устойчивости дуги по ее разрывной длине /разр. Чем больше разрывная длина дуги, тем выше ее устойчивость (см. табл. 2.3).

Многие авторы указывают, что введение в дугу элементов с низким потенциалом Ui повышает ее устойчивость. Такие элементы облегчают возбуждение дуги, горение ее на переменном токе, а также уменьшают блуждание и разбрызгивание на постоянном токе.

Считалось, что пары легкоионизируемых элементов попадают в столб дуги и повышают степень ионизации х в нем.

Объяснение действия элементов-ионизаторов можно связать с воздействием их на работу выхода катода, поскольку значение ф тесно связано с потенциалом ионизации. Пары веществ - ионизаторов попадают в зону катода, понижают его работу выхода, что снижает катодное падение, повышает электропроводность катодной области и устойчивость дуги в целом. Анодное падение мало изменяется и составляет в Me-дугах, как уже отмечалось, 2,5 ± 0,5 В.

Уменьшение UK -+■ Uа повышает градиент напряжения в дуге (рис. 2.48). Это, например, облегчает сварку на автоматах с регуляторами напряжения дуги.

Введение элементов-ионизаторов уменьшает мощность, выделяемую в приэлектродных областях, и увеличивает долю энергии, затрачиваемой в столбе дуги. Производительность расплавления при этом обычно снижается.

СВАРКА ПОД ФЛЮСОМ

Дуга под флюсом отличается от свободной (открытой) сварочной дуги в первую очередь тем, что газовый разряд происходит в изолированном расплавленным шлаком пространстве. Наличие газового пузыря обусловливает повышение давление в нем, например около 3 кПа при токе порядка 500 А.

Флюсовая защита позволяет значительно повысить по сравнению со сваркой открытой дугой токи /св (до 1000 А и более), мощность дуги и плотность тока на электродах гсв (до 200 А/мм2 и выше).

Высокая плотность тока, избыточное давление, некоторое шунтирование дуги флюсом и присутствие во флюсе ионизирующих компонентов обеспечивают высокую устойчивость процесса сваркн. Практически отсутствует разбрызгивание металла, шов хорошо формируется.

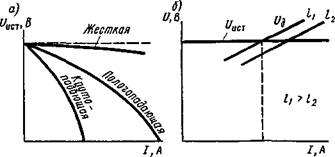

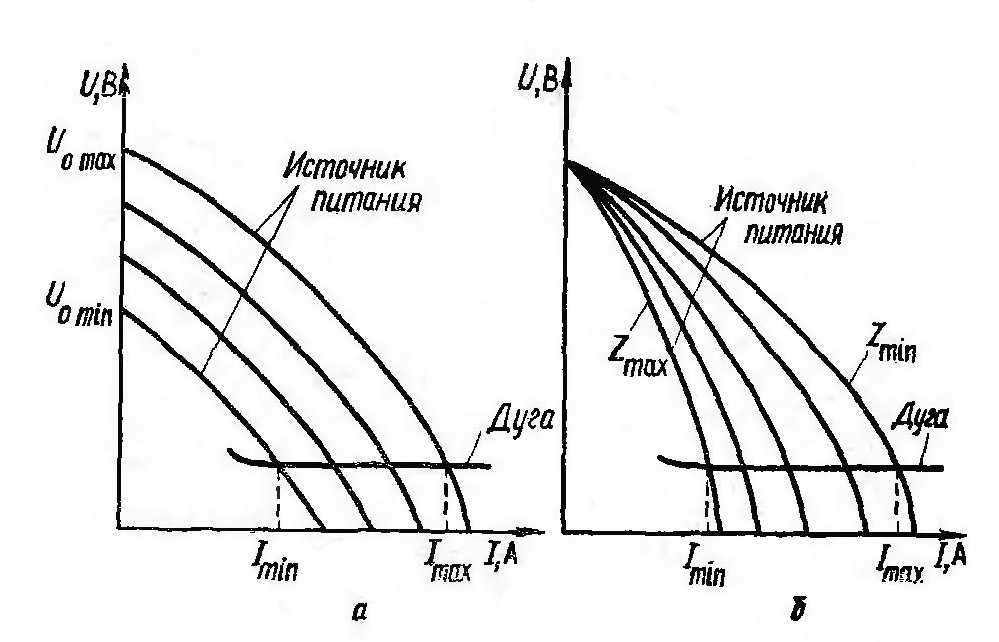

Высокая плотность тока обусловливает возрастание вольт - амперной характеристики дуги, что позволяет применять источники питания с жесткой или пологой внешней характеристикой (рис. 2.49). Широко применяется постоянная скорость подачи электрода в дугу, обеспечивающая саморегулирование процесса.

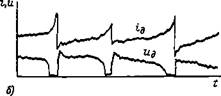

Перенос металла в дуге под флюсом по сравнению с ручной дуговой сваркой (рис. 2.50) обычно мелкокапельный без коротких замыканий и пиков тока іД и напряжения ид (рис. 2.50, б). Размер капель тем мельче, чем больше ток. Существенную роль имеет перенос электродного металла паром. Капли обычно пористые (плотность 2. 5 г/см3 вместо 7,8 г/см3 для стали). Коли-

Рис. 2.49. Внешние характеристики источника питания UHQT (а); Дуги под флюсом ил (б)

о) чество мелких капель до

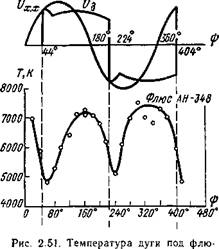

стигает 60. 70% их общего количества. Температура дуги 5000. 7000 К - При сварке на переменном токе она колеблется в зависимости от изменения угла синусоиды ф (рис. 2.51).

Рис. 2.50. Осциллограммы тока и напряжения в дуге (схематически): а — при ручной сварке с короткими за - мыканиями, 6 — при сварке под флюсом без коротких замыканий

Высокая устойчивость процесса позволяет в подавляющем большинстве случаев применять переменный ток, что связано с большей простотой и экономичностью оборудования. Различный теплоотвод с электрода и изделия обусловливает некоторую асимметрию тока в дуге под флюсом. Однако вентильный эффект сравнительно мал, и, как правило, специальных устройств для его устранения не требуется.

Процесс сварки под флюсом отличается высоким к. п.д. (рис. 2.52), легко автоматизируется и поэтому широко применяетсся в промышленности.

МЕТАЛЛИЧЕСКИЕ ДУГИ В ЗАЩИТНЫХ ГАЗАХ И ВАКУУМЕ

Ме-дуга в защитных газах используется в основном для сварки малоуглеродистых сталей (С02, смесь СОг + Аг, СОг + Ог), а также алюминиевых сплавов и коррозионно-стойких сталей (Аг, Аг + Не) главным образом на постоянном токе обратной полярности при жесткой или пологопадающей характеристике источников питания. Наибольшее применение ввиду своей экономичности получил процесс механизированной сварки тонкой проволокой в среде углекислого газа. Оснащение этих установок для механизированной сварки импульсными приставками для управляемого переноса существенно расширяет область их применения.

РассеиВоние В окружа - тц« срА*гв% , тп! ре!

-—і /1электрода 20%

Эффективная теплоВоя мощность ~ *60%

Полная теплоВоя Z___ I___

мощность Виги = 10^1

Чітким - н/равп л аЫнно - чир." 5А го металла *25%

Поглощение осноВ - Эффективная тепловая ного металла мощность дуги ~ 75 /о

'средуЛ^ раЩшгир- ^ТплпСинп-

'Перенос с каплями. о/

Рис. 2.52. Примерная диаграмма баланса энергии: а — угольная дуга: / — 1000 A, U — 40 В (по данным И. Д. Кулагина); б — открытая Me-дуга: / — 200 A, U = 26 В (по данным Н. Н. Рыкалина); в — Me-дуга под флюсом: / = 1000 A, U = 36 В, v =а 24 м/ч (по данным И. В. Кирдо)

. Поглощение Эффективная тепловая

I основного металла мощность дуги* 80/0

ппсплпВленного Т / флюса * 18 А металла *28 %/~

Ме-дуга в вакууме горит обычно в парах металла электрода главным образом при обратной полярности. Давление среды — от 1,0 Па и ниже.

Безусловно, дуга в вакууме отличается по своим свойствам от дуги при атмосферном давлении. Плазму столба дуги уже нельзя рассматривать как термически равновесную, так как электронная температура больше температуры газа Те>Те (см. пример 3). Термическая ионизация в столбе дуги снижается

Выделение энергии на

Суммарные потери столба дрги и при - катоднои области, 683 Вт

НагреВ и плавление металла катода 637Вт

ПлаВление и сум- - пци/ мерные потери ' 0 электрода 3121Вт

нагред Вылета тетрода проходящим током кЧ

На аноде зо счет электронов из плазмы столба дуги 1321Вт

Но аноде за счет потока электронов с катода 972 Вт

В столбе диги 683 8т

На котоде 637 Вт

ВВщее Выделение энергии 9331 Вт -100%

Общее потребление энергии 100% -3491Вт

«сталь — сталь»: I. = 20 мм, Е ==

Рис. 2 53. Баланс энергии вакуумной дуги /= 170 А, У = 26 В, с = 20 м/ч, i,= 2,0 нм, = 0,2 В/мм, ар = 40 г - ч

и ее роль компенсируется неупругими столкновениями. В вакуумной дуге увеличивается катодное падение напряжения до 18. 20 В и уменьшается градиент напряжения в столбе дуги по сравнению с атмосферными дугами с 2. 4 до 0,2. 0,4 В/мм, т. е. примерно в 10 раз (в воздухе Е—1,5. 2,0 В/мм; в среде ССЬ £ =3. 4 В/мм).

Столб вакуумных дуг обычно длиннее, что позволяет применять более узкую разделку кромок стыка. Анодное падение напряжения меняется мало.

Баланс энергии в вакуумной дуге (рис. 2.53) показывает, что часть энергии на анод приносится непосредственно с катода. Вследствие интенсивного выделения теплоты на электроде-аноде коэффициент наплавки растет до 35. 40 г/(А-ч). Это почти в 2 раза больше, чем при сварке под флюсом. Стоимость сварки в вакууме оказывается в ряде случаев ниже, чем в контролируемой атмосфере, а качество шва достаточно высокое.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Сварочная дуга

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств.

Физические и электрические свойства сварочной дуги

Для возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован. Процесс ионизации протекает в следующем порядке. При соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения вследствие большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны, устремляющиеся к аноду под действием разности потенциалов между электродами. При столкновении с электродными частицами металлов, которые в виде паров имеются в межэлектродном промежутке, электроны ионизируют их. Ионизация мгновенно охватывает весь межэлектродный промежуток, и он становится электропроводным. В процессе горения дуги ионизация поддерживается благодаря высокой температуре.

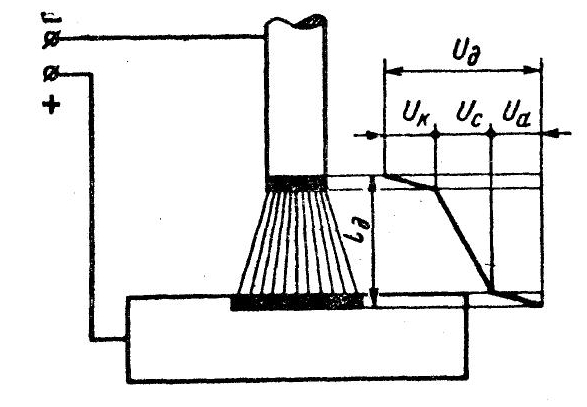

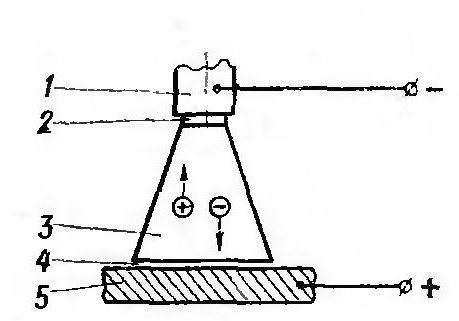

Напряжение на дуге равно сумме падений напряжений в трех ее основных (рис. 1) областях:

где Uд - напряжение на дуге, В; UK - падение напряжения на катоде, В; Uс-падение напряжения в столбе дуги, В; Uа - падение напряжения на аноде, В; Iд - сила тока в дуге.

Рис.1. Распределение падения напряжения в дуге

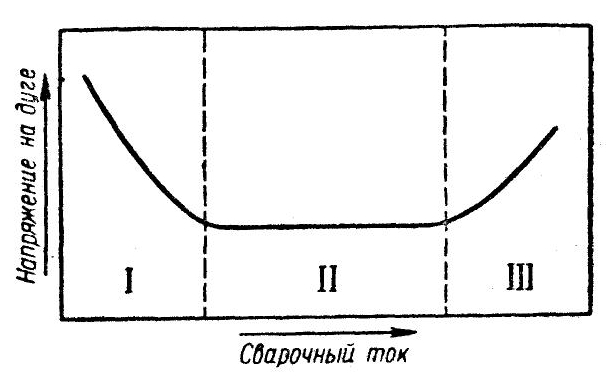

Зависимость напряжения дуги от силы сварочного тока называют статической (вольтамперной) характеристикой дуги.

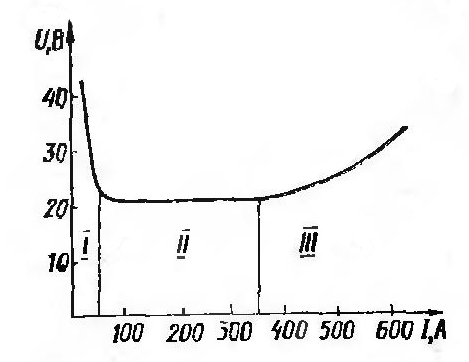

В общем виде статическая характеристика дуги показана на рис. 2. При малых значениях силы тока в электроде (область 1) статическая характеристика дуги падающая. При средних значениях силы тока (при ручной и автоматической дуговой сварке под флюсом) напряжение на дуге не зависит от силы тока (область 2, жесткая характеристика). В этом случае с достаточной точностью статическая характеристика может быть выражена уравнением

где lд - длина дуги, мм; а, b - постоянные коэффициенты, зависящие от материала электродов, давления и свойств газовой среды.

Рис.2. Общий вид статической характеристики дуги

Из этого уравнения следует, что напряжение на дуге, при всея прочих равных условиях, будет зависеть от длины столба дуги.

Возрастающая статическая характеристика дуги (область 3, см. рис. 2) получается при большой силе тока (при автоматической сварке под флюсом или при сварке в среде защитных газов).

Сварочная дуга переменного тока

Вследствие того, что мгновенные значения переменного тока 100 раз в секунду переходят через нуль, причем меняет также свое местонахождение катодное пятно, являющееся источником вылета электронов, ионизация дугового промежутка получается менее стабильной и сварочная дуга менее устойчива, при прочих равных условиях, по сравнению с дугой постоянного тока.

Если дуга включена в цепь переменного тока последовательно с активным сопротивлением, то мгновенные значения напряжения источника и сварочного тока совпадают по фазе. В каждый полупериод дуга угасает и вновь зажигается (восстанавливается) через некоторый промежуток времени, пока напряжение источника тока поднимается до некоторой величины, называемой напряжением повторного зажигания.

Зажигание, дуги характеризуется началом прохождения тока в сварочной цепи. В каждый полупериод имеется перерыв в прохождении тока при угасаниях дуги. Эти перерывы называют временами угасания дуги. Момент угасания происходит при несколько меньшем мгновенном значении напряжения источника, чем в момент зажигания, для которого требуются более высокие значения для получения ионизации остывшего промежутка. Время угасания дуги зависит от максимального значення напряжения зажигания дуги и частоты переменного тока.

Время восстановления дуги снижается при повышении напряжения холостого хода и при использовании повышенных частот. Это время уменьшается также и при снижении напряжения зажигания. Из указанных мер повышения устойчивости горения дуги наиболее распространено снижение напряжения зажигания, чего достигают применением электродов с ионизирующими обмазками.

Величина напряжения зажигания зависит от целого ряда факторов, в первую очередь от величины силы тока дуги. С увеличением силы сварочного тока напряжение зажигания дуги снижается.

Для сварки открытой дугой напряжение зажигания Uз и напряжение горения дуги Uд имеют следующую зависимость:

При сварке на больших силах тока под флюсом напряжение зажигания почти равно напряжению горения дуги.

Повышение напряжения холостого хода источника питания ограничено правилами техники безопасности, а использование высоких частот требует применения специальной аппаратуры. Общепринятой мерой повышения стабильности сварочной дуги переменного тока является включение в сварочную цепь катушек со стальным сердечником (дросселей), которые позволяют вести сварочные работы металлическими электродами при напряжении сварочного трансформатора порядка 60 - 65В и стандартной частоте. При этом в обмазке электродов должно быть достаточное количество ионизирующих компонентов.

Электрические свойства сварочной дуги и требования к источникам питания

Сварочная дуга - мощный электрический разряд в среде ионизированных газов и паров между электродами, находящимися под напряжением. На рис. 1 схематически изображена дуга, питаемая постоянным током, между катодом (электродом) 1 и анодом 5. Она имеет катодную 2 и анодную 4 области, столб 3. Протяженность катодной и анодной областей очень мала, большую часть дуга составляет столб.

Рис. 1. Сварочная дуга постоянного тока: 1 - катод; 3 - катодная область; 3 - столб дуги; 4- анодная область; 5 - анод

Напряжение дуги, т. е. разность потенциалов между катодом и анодом, зависит от длины дуги и силы тока, а также материалов и размеров электродов, состава и давления плазмы столба дуги. При неизменной силе тока напряжение дуги Uд зависит от ее длины lд:

где a — сумма падения напряжения в катодной и анодной областях дуги; b - напряженность столба дуги.

При выборе источника питания решающее значение имеет характер зависимости между напряжением и силой тока дуги. Графическое изображение зависимости напряжения от силы тока дуги называют статической вольт-амперной характеристикой, или статической характеристикой дуги. Как видно из рис. 2, статическая характеристика сварочной дуги при постоянных диаметре электрода и длине дуги состоит из трех участков: падающего I, жесткого II . возрастающего III. В зависимости от способа сварки сварочной дуге соответствует тот или иной участок статической характеристики:

при ручной сварке статическая характеристика дуги падающая с переходом к жесткой,

при механизированной сварке под флюсом и в углекислом газе - жесткая с переходом к возрастающей.

Рис. 2. Статическая характеристика сварочной дуги: I - падающая; II - жесткая III — возрастающая

Источник питания сварочной дуги должен удовлетворять основным требованиям:

обеспечивать надежное возбуждение дуги,

поддерживать ее устойчивое горение, способствовать благоприятному переносу электродного металла и формированию сварного шва,

а также,обеспечивать возможность настройки требуемого режима сварки.

Электрические свойства источника питания при работе в статическом режиме выражаются его внешней характеристикой - зависимостью между напряжением на его зажимах (клеммах) и силой тока, протекающего через сварочную цепь при нагрузке. Внешняя вольт-амперная характеристика может быть крутопадающей (а), пологопадающей (б), жесткой (в) и возрастающей (г) (рис. 3). Важными параметрами источника питания являются его напряжение холостого хода U0, ток короткого замыкания Iк, номинальные напряжение Uн и ток Iн (рис. 4).

Рис. 3. Внешняя характеристика источника питания: а - крутопадающая; б - пологопадающая; в — жесткая; г — возрастающая

Рис. 4. Внешняя характеристика источника питания (1) и статическая характеристика дуги (2)

При касании электродом изделия происходит короткое замыкание сварочной цепи, ток которого расплавляет и испаряет металл контактных поверхностей. При последующем отрыве электрода от изделия в пространстве, заполненном ионизированными парами и газами, под действием напряжения источника возникает сварочная дуга. Возбуждение дуги происходит тем легче, чем выше напряжение холостого хода источника. Для обеспечения надежного возбуждения напряжение холостого хода должно быть не ниже 40В. По условиям безопасности напряжение холостого хода источников переменного тока не превышает 80В, постоянного топа - 90В (за исключением специализированных источников). При сварке неплавяшимся электродом для возбуждения дуги без касания на промежуток электрод-изделие подают высоковольтный разряд от специального генератора высокочастотного напряжения — осциллятора.

Устойчивое горение дуги обеспечивается правильным выбором внешней характеристики источника питания (см. рис. 4). Например, при падающей статической характеристике 2 дуги источник питания должен иметь еще более крутопадаюшую внешнюю характеристику 1. Как видно из рис. 4, сила тока и напряжение дуги в источника питания совпадают в точках А и В. Из нихтолько точка А соответствует устойчивому горению дуги. Если по какой-либо причине сила тока снизится, то напряжение источника станет больше напряжения дуги, в этот избыток приведет к увеличению силы тока, т. е. к возврату в точку А. Если же сила тока увеличится, то напряжение источника снизится и станет меньше напряжения дуги, поэтому сила тока уменьшится и режим горения восстановится. Тем самым поддерживается постоянный режим сварки и устойчивое горение дуги.

Точка В соответствует неустойчивому горению дуги, так как всякое случайное изменение силы тока развивается вплоть до обрыва дуги или до тех пор, пока сила тока не достигнет значения, соответствуюшего точке устойчивого горения дуги А. Следовательно, устойчивое горение дуги поддерживается только в той точке, где внешняя характеристика источника питания является более крутопадающей, чем статическая характеристика дуги.

При жесткой статической характеристике дуги внешняя характеристика источника питания может быть и круто-, и пологопадающей. При возрастающей статической характеристике дуги применяют источники с жесткими внешними характеристиками.

К источникам питания переменного тока предъявляют дополнительные требования, связанные с пониженной устойчивостью дуги переменного тока. При частоте 50 Гц напряжение источника в течение секунды 100 раз снижается до нуля, при этом дуга угасает. После каждого такого угасания дуга может возбудиться лишь при повышенном напряжении, называемом напряжением повторного возбуждения. Если напряжение источника недостаточно велико, повторного возбуждения может не произойти, и в горении дуги наступают значительные перерывы. Для надежного повторного возбуждения дуги переменного тока необходимо увеличивать силу тока и напряжение холостого хода источника, а также применять источники с большой индуктивностью.

При ручной сварке все возможные способы регулирования силы тока и напряжения дуги можно свести к двум; изменению напряжения холостого хода U0 и сопротивления Z источника. Если увеличить напряжение холостого хода источника питания (рис. 5, а), его характеристика сместится вправо и пересечется с характеристикой дуги при больших токах. Если увеличить сопротивление источника питания, что соответствует смещению его характеристики влево (рис. 5, б), то энергия, отдаваемая источником питания дуге, уменьшится, сила тока снизится. При механизированной сварке источником регулируют напряжение дуги, сила тока в этом случае задается скоростью подачи электродной проволоки автомата.

При ручной сварке покрытыми электродами используют источники питания постоянного и переменного тока с крутопадающими внешними характеристиками (см. рис. 4). Благодаря повышенному напряжению холостого хода обеспечивается надежное первоначальное и повторное возбуждение дуги. При сочетании крутопадающей характеристики источника с жесткой характеристикой дуги выполняется условие устойчивости. Поскольку на рабочем участке (область точки А) характеристика источника близка к вертикальной, то при увеличении длины дуги и ее напряжения сила тока уменьшается незначительно. За счет этого обеспечиваются высокая устойчивость горения, эластичность сварочной дуги и стабильный режим сварки. При крутопадающей внешней характеристике сила тока короткого замыкания сравнительно невелика, поэтому разбрызгивание электродного металла при капельном переносе мало.

Рис. 5. Характеристики источника питания дуги при увеличенин напряжения холостого хода (а) и сопротивления источника питания (б)

При сварке под флюсом применяются автоматические системы с постоянной скоростью подачи проволоки, работающие по принципу саморегулирования дуги. Он заключается в том, что при большой силе тока и небольшом диаметре электрода в дуге самопроизвольно устанавливается такая сила тока, при которой скорость плавления проволоки равна скорости ее подачи. При внезапном удлинении дуги сила сварочного тока уменьшается, и снижается скорость плавления проволоки. В результате возникшее отклонение длины дуги уменьшается, а сила тока увеличивается до тех пор, пока не восстановятся исходные длина и сила тока дуги. Аналогичные процессы происходят при укорачивании дуги.

Чем больше отклонение силы сварочного тока, тем легче саморегулирование дуги. При изменении длины дуги отклонение силы тока тем больше, чем меньше наклон внешней характеристики источника. Поэтому источник для сварки под флюсом должен иметь полого-падающую внешнюю характеристику (см. рис. 3). При этом обеспечиваются надежное первоначальное и повторное возбуждение и устойчивое горение дуги. Сила тока зависит от скорости подачи проволоки и поэтому настраивается механизмом ее подачи сварочного аппарата.

При механизированной сварке в углекислом газе используют источники постоянного тока с жесткой внешней характеристикой. Постоянный ток необходим для улучшения условий возбуждения дуги. Жесткая характеристика обеспечивает устойчивость горения дуги и стабильность процесса сварки. Для уменьшения разбрызгивания электродного металла последовательно с источником включают дроссель со значительной индуктивностью, ограничивающей пиковое значение силы тока короткого замыкания. Величина напряжения дуги регулируется источником, а сила сварочного тока- полуавтоматом.

Особенности дуги переменного тока

Устойчивость горения сварочной дуги переменного тока, ниже, чем дуги постоянного тока. Это связано с тем, что переменный ток частотой 50 Гц в дуге 100 раз в секунду (через каждые 0,01 с) проходит через нуль (рис. 1.3). В процессе перехода тока через нуль и изменения полярности в начале и конце каждого полупериода дуга угасает. При этом снижается температура дуги, снижается ионизация газовой смеси в приэлектродных областях и в столбе дуги, уменьшается проводимость дугового промежутка. До тех пор, пока напряжение источника тока Uи меньше напряжения повторного зажигания Uз (пика зажигания), дуга загореться не может. При синусоидальной кривой напряжения источника питания загорание дуги произойдёт через промежуток времени tв в точке А, когда величина напряжения источника Uи достигнет напряжения зажигания Uз. После зажигания дуги будет происхо-дить изменение напряжения на дуге Uд и в точке В, в которой напряжение источника станет ниже напряжения горения дуги, дуга погаснет. Синусоидальность напряжения приводит к тому, что при смене полярности дуга переменного тока загорается не сразу, а спустя некоторое время, соответствующее времени возбуждения дуги tв, пока синусоидальное напряжение источника Uи не достигнет значения зажигания дуги Uз в точке А1 (см. рис. 1.3).

Интервал времени от времени угасания τу до времени возбужде-ния τв называется временем перерыва tп в горении сварочной дуги. В этот интервал времени ток Iд, протекающий по сварочному контуру, не равен нулю. Это объясняется тем, что в дуговом промежутке в данный момент времени активное пятно катода еще способно излучать электроны, а также наличием плазменных потоков в столбе дуги. В дуговом промежутке в течение времени tп наблюдается тлеющий разряд, а не дуговой. В момент времени τ = τвнапряжение дуги Uд достигает необходимого значения напряжения повторного возбуждения сварочной дуги Uз и в дуговом промежутке создается напряженность электрического поля такого значения, при котором начинается интенсивное зарождение свободных электронов, приводящее к восстановлению дугового разряда.

Для повышения стабильности горения дуги переменного тока необходимо, чтобы время перерыва (τв+τу) было по возможности меньше. Значение времени перерыва можно определить из закона синусоидальности переменного тока:

где ω – угловая частота тока, равная (ω=2 πf).

Отсюда тогда время перерыва составит

Из выражения (1.6) следует, что повысить стабильность горения дуги переменного тока, т. е. уменьшить время перерыва τв+τу в горе-нии сварочной дуги, можно осуществить:

1) увеличением амплитудного значения напряжения источ-ника питания Uт, т. е. напряжения холостого хода Uх сварочного трансформатора. Однако повышение напряжения холостого хода ограничено условиями электробезопасности при проведении свароч-ных работ и технико-экономическими показателями источников пита-ния (увеличение габаритных размеров источника питания, расход обмоточных материалов и т. д.). Поэтому для источников питания переменного тока принято отношение между напряжением холо-стого хода источника и напряжением дуги Uх/Uд > 1,8…2,5. Напря-жение холостого хода не должно превышать 80…90 В;

2) увеличением частоты переменного тока, что требует допол-нительных устройств (см. работу № 2 – инверторные источники);

3) снижением напряжения зажигания дуги за счет введения в состав покрытия электродов веществ с низким потенциалом ионизации.

Наиболее приемлемым способом повышения стабильности горения дуги при ручной электродуговой сварке является использование электродов со специальными покрытиями, содержащими компоненты с низким потенциалом ионизации. При введении химических элементов с низким потенциалом ионизации в сварочную дугу снижается значение напряжения повторного возбуждения, улучшаются условия горения сварочной дуги. Это объясняется сохранением проводимости дугового промежутка в течение длительного времени после угасания дуги за счёт сохранения тлеющего разряда.

Читайте также: