Сварка разнотолщинных соединений труб

Обновлено: 21.09.2024

ТЕХНОЛОГИЧЕСКАЯ КАРТА СВАРКИ (ТКС)

ТЕХНОЛОГИЯ СБОРКИ И РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ СОЕДИНЕНИЙ ТРУБ, СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДОВ, ЗАПОРНОЙ И РЕГУЛИРУЮЩЕЙ АРМАТУРЫ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта сварки (далее ТКС) - комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Она рассчитана на некоторые средние условия производства работ. ТКС предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с технологией ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов (СТД), запорной и регулирующей аппаратуры (ЗРА) при сооружении участков линейной части магистральных газопроводов диаметром до 1420 мм.

К разнотолщинным соединениям относятся:

- соединения труб, отличающихся по нормативной толщине более чем на 2,0 мм;

- соединения деталей трубопроводов и труб с переходными кольцами;

- соединения запорной арматуры с трубами или переходными кольцами.

1.2. В настоящей карте приведены указания по организации производства работ и технология ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются:

- строительные нормы и правила (СНиП, СН, СП);

- заводские инструкции и технические условия (ТУ);

- нормы и расценки на строительно-монтажных работы (ГЭСН-2001 ЕНиР);

- производственные нормы расхода материалов (НПРМ);

- местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК - описание решений по организации производства работ и технологии ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, с целью обеспечения их высокого качества, а также:

- снижение себестоимости работ;

- сокращение продолжительности строительства;

- обеспечение безопасности выполняемых работ;

- организации ритмичной работы;

- рациональное использование трудовых ресурсов и машин;

- унификации технологических решений.

1.5. На базе ТКС в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ.

Конструктивные особенности ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих ручную электродуговую сварку разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

Параметры сварки стальных труб:

- 1420 мм;

- диаметр и толщина стенки труб

- 21,6 мм; 25,8 мм.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на ручную электродуговую сварку разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры.

2.2. Ручная электродуговая сварка разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, выполняется в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,06 - коэффициент снижения работоспособности за счет увеличения продолжительности рабочей смены с 8 часов до 10 часов, а также время, связанное с подготовкой к работе и проведение ЕТО, перерывы, связанные с организацией и технологией производственного процесса и отдыха машинистов строительных машин и рабочих -10 мин через каждый час работы.

2.3. В состав работ, последовательно выполняемых при ручной электродуговой сварке разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, входят:

- очистка переходных колец, соединительных деталей и задвижки;

- подготовка кромок труб и поверхностей под сварку;

- сборка переходного кольца с задвижкой, соединительными деталями;

- подогрев торцов переходного кольца и соединительных деталей;

- подогрев торцов переходного кольца и арматуры;

- сварка внутреннего (корневого), первого наружного слоя ("горячего прохода"), заполняющих и облицовочного слоев сварного шва;

- контроль качества сварки.

2.4. Для ручной электродуговой сварки разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры применяются: сварочные электроды УОНИ 13/55 (Э50А) 3,0-3,2 мм производитель СИБЭС (Россия); Фокс ЕВ50 3,0-3,2 мм производитель Bohler-Thyssen Welding (Австрия); ОК 48.04 4,0 и 3,0-3,2 мм производитель ESAB AB (Швеция); Линкольн 18Р 4,0 мм производитель Lincoln Electric (США).

Рис.1. Сварочные электроды

2.5. В состав сборочно-сварочной колонны входят следующие агрегаты и механизмы: кран-трубоукладчик Komatsu D355C-з (длина стрелы 8,56 м, максимальная грузоподъемность 92 т); бульдозер Б170М1.03ВР (емкость отвала 4,75 м); внутренний центратор типа ЦВ-147 (масса без штанги 1935 кг; 3000 мм; 1420 мм; число жимков в одном центрирующем ряду 20 шт.; рабочее давление в гидросистеме 17 МПа); 4-х постовый сварочный агрегат АДД-4х2501В на двухосном автомобильном прицепе модели 83412, укомплектованный автономной дизельной электростанцией 40 кВт, 4-мя сварочными выпрямителями с номинальным током поста 250 А, номинальным рабочим напряжением 30 В, мощность двигателя 62 л.с.; габаритные размеры 3000х1000х1400 мм, масса 2400 кг, индукционная система нагрева ProHeat 35 компании Miller (США), предназначенная для предварительного (до +204 °С) и межслойного подогрева стальных труб, мощность 2х35 кВт, сила тока 2х76 А, габаритные размеры 2х(635х552х9х33), масса 2х120 кг.

Рис.2. трубоукладчик Komatsu D355C-з

Рис.3. Бульдозер Б170М1.03ВР

Рис.4. Сварочный агрегат АДД-4х2501В

Рис.5. Внутренний центратор ЦВ 147

Рис.6. Гибкий индуктор ProHeat 35

2.6. Ручную электродуговую сварку разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры следует выполнять, руководствуясь требованиями следующих нормативных документов:

- СТО Газпром 2-2.2-136-2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I;

- СТО Газпром 2-2.2-115-2007. Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- РД 11-02-2006. Требования к составу и порядку ведения исполнительной документации при строительстве, реконструкции, капитальном ремонте объектов капитального строительства и требования, предъявляемые к актам освидетельствования работ, конструкций, участков сетей инженерно-технического обеспечения;

- РД 11-05-2007. Порядок ведения общего и (или) специального журнала учета выполнения работ при строительстве, реконструкции, капитальном ремонте объектов капитального строительства.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. В соответствии с СП 48.13330.2001* "Организация строительства" до начала выполнения строительно-монтажных работ на объекте Подрядчик обязан в установленном порядке получить у Заказчика проектную документацию и разрешение на выполнение строительно-монтажных работ. Выполнение работ без разрешения запрещается.

* Вероятно, ошибка оригинала. Следует читать СП 48.13330.2011. - Примечание изготовителя базы данных.

3.2. До начала производства работ по ручной электродуговой сварке разнотолщинных соединений труб, соединительных деталей трубопроводов, запорной и регулирующей аппаратуры, необходимо провести комплекс организационно-технических мероприятий, в том числе:

- назначить лиц, ответственных за качественное и безопасное выполнение работ, а также их контроль и качество выполнения;

- провести инструктаж членов бригады по технике безопасности;

- доставить в зону производства работ необходимые машины, механизмы и инвентарь;

- разработать схемы и устроить временные подъездные пути для движения транспорта к месту производства работ;

- обеспечить связь для оперативно-диспетчерского управления производством работ;

- установить временные инвентарные бытовые помещения для хранения строительных материалов, инструмента, инвентаря, обогрева рабочих, приёма пищи, сушки и хранения рабочей одежды, санузлов и т.п.;

- обеспечить рабочих инструментами и средствами индивидуальной защиты;

- подготовить места для складирования материалов, инвентаря и другого необходимого оборудования;

Стальные газопроводы

7.49 Для соединения труб применяют дуговую (ручную, полуавтоматическую, автоматическую под флюсом) и газовую сварку, стыковую контактную сварку оплавлением, сварку в среде и пайку.

Типы, конструктивные элементы и размеры сварных соединений стальных газопроводов должны соответствовать ГОСТ 16037 и рекомендациям настоящего раздела.

7.50 Технология сварки газопроводов включает: подготовку труб к сварке, сборку стыков, базовую сварку труб в секции и сварку труб или секции в нитку.

При сварке труб условным диаметром более 400 мм двумя сварщиками каждый из них должен поставить (наплавить или выбить) по номеру (клейму) на границах своего участка.

Подготовка труб и деталей к сборке и сборка стыков

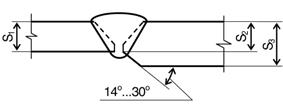

7.51 Подготовка кромок под стандартную разделку (рисунок 9) выполняется механической обработкой или газовой резкой с последующей зачисткой шлиф-машинкой.

- очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей газопроводов, патрубков, арматуры на ширину не менее 10 мм;

- очистить до чистого металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

7.53 Сборку стыков труб производят на инвентарных лежках с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых труб не должно превышать величины мм, где S - наименьшая из толщин стенок свариваемых труб.

7.54 Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

Сварка труб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлесточные соединения "труба в трубу" размеров d 50x40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 и выполнением следующих требований:

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

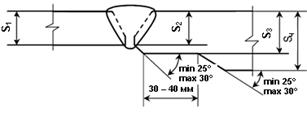

- соединения свариваемых торцов после специальной подготовки (утонении) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки до толщины свариваемого торца (рисунок 10), которая не превышает 1,5 толщины менее толстостенного элемента .

7.55 Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

7.56 Для закрепления труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

Высота прихватки должна составлять 1/3 толщины стенки трубы, но не менее 2 мм; длина прихватки - 20 - 30 мм при диаметре стыкуемых труб до 50 мм; 50 - 60 мм - при диаметре стыкуемых труб более 50 мм.

7.57 При сборке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

7.58 Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков.

7.59 Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре скоростью свыше 10 м/с можно выполнять при условии обеспечения защиты места сварки от влаги и ветра.

7.60 Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I - трубы из спокойных (сп) и полуспокойных (пс) сталей марок: Ст1, Ст2, Ст3, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- Ill - трубы из низколегированных сталей марок: 09Г2С, 16 ГС, 17 ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20°С - для труб I и II групп, ниже минус 10°С - для труб III группы.

Сварка разнотолщинных соединений

*Примечание: При выполнении захлестов не допускается соединение труб с различной толщиной стенки.

10.2.2 Сборку элементов, отличающихся по толщине на 2 мм и менее, проводят без дополнительной обработки свариваемых торцов.

10.2.3 При выборе конструктивного решения по стыковке элементов разной толщины, выполненных из сталей с различным нормативным временным сопротивлением разрыву согласно схемам на рисунке 10.1, должна производиться проверка прочности по следующей формуле:

- где S1, sВ1 – толщина стенки тонкостенного элемента (мм) и его нормативное временное сопротивление (МПа) соответственно;

- S2, sВ2 – толщина свариваемой кромки толстостенного элемента (мм) и его нормативное временное сопротивление (МПа) соответственно.

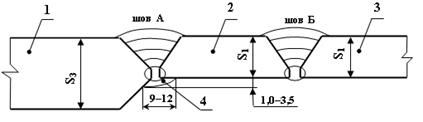

10.2.4 При проведении прочностных расчетов по толщине стенки для присоединяемой детали учитывается только присоединительный размер детали. Для схем, приведенных на рисунке 10.1 А)- Е), присоединительным размером является размер S2.

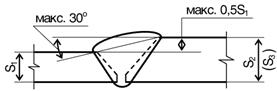

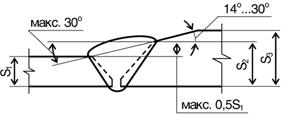

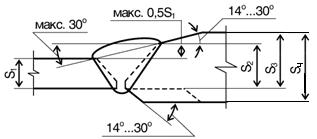

10.2.5 Разделка кромок должна соответствовать типовым схемам, представленным на рисунке 10.1.

10.2.6 Длина переходного кольца должна составлять не менее 250 мм.

10.2.7 Выбор схемы сборки в зависимости от соотношения толщин соединяемых элементов производится в соответствии с таблицей 10.1.

10.2.8 Подварочный шов выполняется ручной дуговой сваркой электродами с основным видам покрытия и должен иметь ширину 9-12 мм, усиление 1-3,5 мм с плавным переходом к основному металлу. Замер усиления подварочного шва следует производить с установкой шаблона на внутреннюю поверхность трубы.

|  |

| А) Обработка стенки с толщиной S3 с внутренней стороны до размера S2=S1 | Б) Соединение 1,0S1≤S2(S3)/ S1≤1,5 без дополнительной обработки свариваемых торцов S2 =S3 |

|  |

| В) Обработка стенки с толщиной S3 с наружной стороны до размера 1,0S1≤S2≤1,5S1 | Г) Обработка стенки с толщиной S3 с наружной и внутренней стороны до размера 1,0S1≤S2≤1,5S1 |

|  |

| Д) Обработка стенки тройника (соединительной детали с горизонтальными участками на торцах не менее 50мм) с толщиной стенки S3 путем внутренней цилиндрической расточки до толщины S3=1,2 ÷ 1,5 S1 | Е) Разнотолщинное соединение «труба + деталь» на линейной части магистральных трубопроводов при различных типах разделки кромок между трубой и деталью:1 – деталь, 2 – переходное кольцо, 3 - труба |

S1 – толщина стенки тонкостенного элемента;

S2 – толщина свариваемого торца толстостенного элемента;

S3 – толщина стенки толстостенного элемента;

S4 – толщина стенки толстостенного проточенного элемента.

Рисунок 10.1 - Регламентируемые варианты обработки торцов стыкуемых разнотолщинных элементов.

10.2.9 Для сварки разнотолщинных соединений труб разрешается применять следующие технологические варианты, регламентированные настоящим РД:

- ручная дуговая сварка электродами с основным видом покрытия (все слои шва);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс механизированная сварка самозащитной порошковой;

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

- комбинированная технология: механизированная сварка в среде углекислого газа c управляемым переносом капель через дуговой промежуток (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои);

- комбинированная технология: ручная дуговая сварка электродами с основным видом покрытия (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

- двухсторонняя автоматическая сварка проволокой сплошного сечения комплексом оборудования CRC-Evans AW;

Таблица 10.1 Выбор схемы сборки в зависимости от соотношения толщин соединяемых элементов.

| Схема | Соотношение толщин | От 1,0S до 1,5S включительно | От 1,5 до 2,0 включительно | Более 2,0 |

| А | S3/S1 | Разрешается | Разрешается с обязательной подваркой изнутри для линейной части трубопроводов и без подварки для трубопроводов НПС, резервуарных парков | Разрешается с применением катушки (кольца) промежуточной толщины |

| Б | S3/S1 | Разрешается | Разрешается с применением катушки (кольца) промежуточной толщины* | |

| В | S2/S1 | |||

| Г | S2/S1 | Разрешается | Разрешается с обязательной подваркой изнутри для линейной части трубопроводов и без подварки для трубопроводов НПС, резервуарных парков | Разрешается с применением катушки (кольца) промежуточной толщины |

| Д | S3/S1 | |||

| Е | S3/ S3 1 ;S3 1 /S1 |

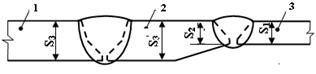

1. Толстостенная труба или соединительная деталь

2. Катушка изготовленная из трубы трубопровода

3. Труба трубопровода

4. Подварочный шов

Рисунок 10.2 - Схема выполнения соединений труб, соединительных деталей и запорной арматуры разнотолщинностью S3/S1 свыше 1,5, но не более 2

10.2.10 При выполнении разнотолщинных соединений применяются трубы, детали с заводской или механически подготовленной разделкой кромок. «Нутрение» (растачивание изнутри) более толстой трубы (рисунок 10.1А) проводится до величины, равной фактической толщине более тонкой трубы S1 (которая перед этим замеряется) или до величины S1 плюс 1 мм.

10.2.11 Сборку стыков соединений труб диаметром 426-1220 мм следует производить на внутреннем центраторе. В случае технической невозможности применения внутреннего центратора допускается производить сборку на наружном центраторе.

10.2.12 При сборке разнотолщинных соединений согласно рисунка 10.1(А) наружное смещение кромок должно соответствовать требованиям раздела 8.

10.2.13 Сварка всех слоев шва выполняется без перерыва до полного завершения сварки стыка.

10.2.14 Особенности сварки разнотолщинных соединений «труба - деталь трубопровода» и «труба - арматура».

10.2.14.1 Для сварки применяются следующие технологии сварки, регламентированные настоящим РД:

10.2.14.2 Сборку и сварку стыков «переходное кольцо плюс корпус арматуры» рекомендуется производить в стационарных (базовых) условиях, обеспечивающих возможность их позиционирования и фиксации в удобном для сварки пространственном положении. До сборки следует убедиться в совпадении их внутренних диаметров, выполнив замер внутреннего диаметра корпуса запорной арматуры в зоне сварки.

10.2.14.3 Стыкуемый с корпусом арматуры торец переходного кольца должен иметь заводскую фаску или фаску после газовой резки и обработки специализированным станком.

10.2.14.4 Рекомендуемая длина переходного кольца – не менее одного номинального диаметра трубы. Минимально допустимая длина переходного кольца – 250 мм.

10.2.14.5 Кромки литых свариваемых торцов запорной и распределительной арматуры (арматуры, не имеющей приваренного на заводе патрубка из кованой или горячекатаной стали) допускается подготавливать в монтажных условиях по согласованию с заводом - изготовителем.

10.2.15 Допускается сварка между собой труб, деталей с запорной арматурой, деталей и труб имеющих различную форму кромки (см. рисунок 6.1).

Не допускается сварка между собой труб, деталей с запорной арматурой, деталей и труб если обе участвующие в сварном соединении кромки имеют внутреннюю или наружную проточку не перекрываемую регламентированным для данной толщины стенки сварным швом».

Сварка разнотолщинных соединений труб

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

9.4.11 Не допускается оставлять незаконченными сварные соединения с толщинами стенок до 10 мм включительно. В отдельных случаях, когда производственные условия не позволяют завершить сварку стыков с толщинами стенок более 10 мм, необходимо соблюдать следующие требования:

незавершенный стык следует накрыть теплоизолирующим поясом, обеспечивающим замедленное и равномерное остывание;

9.4.12 При сварке стыков труб с внутренним гладкостным покрытием должна быть обеспечена его сохранность. Допускаются прижоги покрытия на длине до 100 мм от стыка.

9.4.13 До начала сварочных работ каждый сварщик (бригада или звено сварщиков в случае сварки стыка бригадой или звеном) должен сварить допускной стык для труб диаметром до 1020 мм или половину стыка для труб диаметром 1020 мм включительно и более в условиях, тождественных с условиями сварки на трассе, если:

он впервые приступил к сварке магистрального трубопровода или имел перерыв в своей работе более 3 мес;

сварка труб осуществляется из новых марок сталей или с применением новых сварочных материалов, технологии и оборудования;

изменился диаметр труб под сварку (переход от одной группы диаметров к другой - рисунок 9.1, а, б, в);

9.4.14 Допускной стык должен быть подвергнут визуальному и измерительному контролю, при котором сварной шов должен удовлетворять требованиям таблицы А.1.1 и таблицы А.1.2 (приложение А), а также 9.4.1 настоящего свода правил.

| |

| 1425 × 774 пикс. Открыть в новом окне | |

9.4.15 Стык, удовлетворяющий требованиям визуального и измерительного контроля, должен быть подвергнут неразрушающему контролю, при котором сварной шов должен удовлетворять требованиям таблиц А.2.1 и А.2.2 приложения А настоящего свода правил или технологической инструкции на конкретный способ сварки.

9.4.16 Допускные стыки, выполненные ручной дуговой сваркой и прошедшие радиографический контроль, подвергаются механическим испытаниям. Образцы, вырезанные из допускного стыка, испытываются на растяжение и изгиб. Схема вырезки и необходимое количество образцов для различных видов механических испытаний должны соответствовать приведенным на рисунке 9.1 и в таблице 9.2.

Образцы для проведения механических испытаний должны быть подготовлены в соответствии с требованиями ГОСТ 6996 и настоящей главы.

9.4.17 Временное сопротивление сварного соединения, определенное на разрывных образцах со снятой выпуклостью, должно быть не меньше нормативного значения временного сопротивления металла труб.

9.4.18 Требования к механическим свойствам определяются проектом с учетом степени ответственности трубопровода, прочностного класса трубной стали и конкретных условий эксплуатации.

9.4.19 Сварные соединения труб диаметром от 57 до 89 мм подвергают испытаниям на растяжение по ГОСТ 6996 и сплющивание по ГОСТ 8695.

9.4.20 Если образцы, вырезанные из стыка, имеют неудовлетворительные показатели механических свойств, то испытания проводятся на удвоенном количестве образцов, вырезанных из повторно сваренного стыка; в случае получения при повторном испытании неудовлетворительных результатов бригада сварщиков или отдельный сварщик признаются не выдержавшими испытание к работе не допускаются и для допуска к сварке должны пройти переподготовку.

9.5 Специальные сварочные работы

Сварка захлестов

9.5.1 В зависимости от условий выполнения работ сварку захлестов при ликвидации технологических разрывов допускается производить по трем схемам:

схема 1 - оба конца трубопровода свободны (не засыпаны землей на длине не менее 100 диаметров), находятся в траншее (или на ее бровке) и имеют свободу перемещения, как в вертикальной, так и в горизонтальной плоскостях;

схема 2 - конец одного из стыкуемых участков трубопровода не засыпан землей на длине не менее 100 диаметров, а другой защемлен (подходит к крановому узлу, засыпан и т.п.);

В соответствии с первыми двумя схемами соединение участков трубопровода допускается осуществлять сварку одним кольцевым захлесточным стыком или вваркой катушки с выполнением двух кольцевых стыков. В соответствии с третьей схемой ликвидацию технологического разрыва допускается производить исключительно путем вварки катушки с выполнением двух кольцевых стыков при соблюдении соосности.

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс механизированная сварка самозащитной порошковой проволокой (последующие слои шва);

комбинированная технология: механизированная импульсно-дуговая сварка в среде углекислого газа плюс автоматическая сварка порошковой проволокой в среде защитных газов;

комбинированная технология: ручная дуговая сварка покрытыми электродами (корневой слой шва) плюс автоматическая сварка порошковой проволокой в среде защитных газов (последующие слои).

9.5.3 При установке трубной катушки для выполнения захлеста катушка должна быть изготовлена из труб того же диаметра, той же толщины и класса прочности, что и соединяемые участки трубопровода, и уложена на деревянные или инвентарные опоры (лежки) рядом с траншеей. Длина катушки должна быть не менее одного диаметра трубы. Сварка обоих стыков должна выполняться одновременно.

9.5.4 Сборку стыков захлестов разрешается выполнять с использованием наружных центраторов предпочтительно гидравлического типа. С внутренней поверхности труб должно быть удалено гладкостное покрытие на 40 мм от стыка в каждую сторону.

9.5.5 В процессе монтажа захлесточного стыка запрещается для установки требуемого зазора или обеспечения соосности труб натягивать или изгибать трубы силовыми механизмами, а также нагревать трубы за пределами зоны сварного стыка.

9.5.6 Не допускается выполнение захлестов на соединении труба плюс кривая холодного гнутья или крутоизогнутая соединительная деталь.

Читайте также: