Сварка с кислородным баллоном как называется

Обновлено: 04.10.2024

Виды и способы сварки

Газовая сварка – это наиболее часто используемый способ соединения отдельных металлических деталей в монолитную конструкцию. Популярность такого метода объясняется низкой стоимостью оборудования и простотой его применения.

Что такое газовая сварка и где она применяется

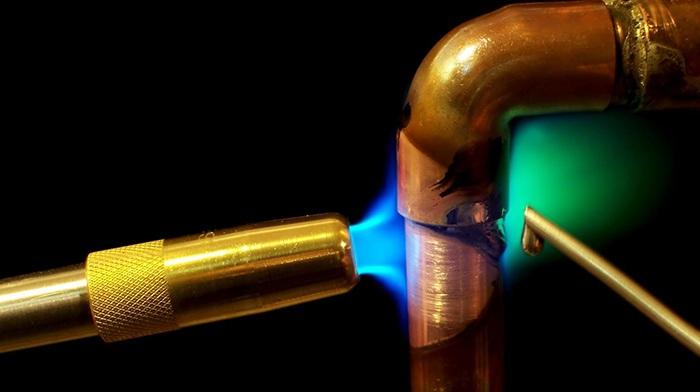

Сварка газом используется для соединения металлических поверхностей в одно целое. Сущность этого способа заключается в расплавлении кромок обрабатываемых элементов за счет высокой температуры горения газа, подаваемого под давлением.

Для формирования шва используется добавочный припой. Таким образом, газовая сварка и резка металлов выполняются за счет экзотермической реакции взаимодействия горячей газовой смеси и обрабатываемого материала, находящегося в расплавленном состоянии.

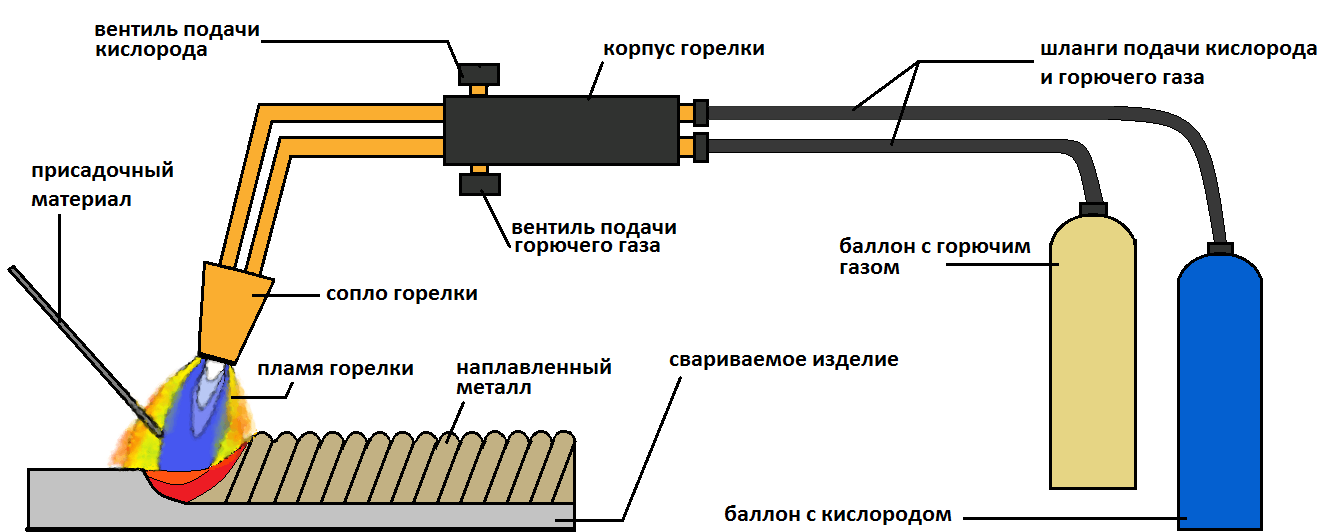

В процессе обработки обязательно задействуется специальное оборудование. Чтобы получить необходимую температуру, требуются один из горючих газов и кислород. Эти компоненты подаются из отдельных емкостей в смеситель. Поджигание выполняется искусственно.

Газовую сварку применяют для:

- соединения различных деталей;

- наплавки;

- паяния;

- резки труб и листового проката.

Этот способ обработки металлических элементов нашел применение в промышленном производстве, строительстве и т.д. Его нередко используют при ремонте автомобилей, устранении бытовых поломок, для фиксации узлов из цветных металлов.

Подходит он и тогда, когда необходимо соединить элементы из чугуна и латуни. Наплавка газосваркой часто применяется для увеличения размеров деталей, устранения изношенных частей и повышения прочности.

Требования по ГОСТу

Газосварочный процесс является ручным, качество шва оценивается субъективно и зависит от мастерства сварщика. ГОСТа на результат работы не существует. Однако есть ряд требований к соблюдению технологии.

Качество карбида кальция, применяющегося при сварке, регулируется ГОСТ 1460-2013. Кроме того, нормативными актами установлены параметры давления в редукторе и баллоне, характеристики присадочной проволоки, требования к генератору. Существуют ГОСТы для горелок и шлангов.

Перечень используемых газов для разных металлов

Во время работы могут потребоваться разные виды газов:

- ацетилен;

- легкий водород;

- коксовый угольный газ;

- горючий кислород;

- керосин;

- пропан;

- бутан;

- пиролизный газ и т.д.

Характеристики и чистота газа влияют на качество сварки и резки металлов.

Легкий водород

Это бесцветный газ без запаха, который примерно в 14,5 раза легче воздуха. Данное вещество получают путем разложения молекул воды электрическим током. Сочетание водорода с кислородом в неправильной пропорции образует взрывоопасную смесь.

Необходимо предельно точно соблюдать технику безопасности.

Газ для сварки должен соответствовать требованиям ГОСТ 3022-80. Кислородно-водородное соединение горит синим пламенем без четких очертаний, что затрудняет его регулирование.

Пиролизный газ

Керосиновое топливо

Это желтоватая прозрачная жидкость, являющаяся результатом переработки нефтепродуктов. Керосин быстро испаряется при плюсовой температуре, образуя горючий газ. Во время работы с ним необходимо строго соблюдать особые правила предосторожности, т.к. это вещество может взорваться в случае неправильного применения.

Коксовый угольный газ

Он бесцветен, но имеет характерный запах сероводорода. Вещество получают в процессе переработки угля в кокс. В его составе есть пропан, водород, метан и т.д. Газ, предназначенный для сварки, предварительно очищают от примесей, смол и сернистых соединений.

Горение возможно только при сочетании с кислородом.

Коксовый газ применяют для сварки и пайки изделий из цветных металлов. К месту проведения работ его подают по трубопроводам под давлением 1,3-1,5 кПа. Реже используются баллоны.

Горючий кислород

Необходим для поддержания процесса горения. Он поставляется на место сварки в баллонах. В специальном аппарате кислород смешивается с выбранным горючим газом и подается на горелку.

Ацетилен

Наиболее часто применяется при сварке. Он бесцветен, но имеет характерный чесночный запах из-за включения примесей сероводорода, фосфористого водорода и аммиака. Его вдыхание может спровоцировать приступ головокружения, тошноту и другие признаки отравления. Ацетилен легче воздуха. Он поставляется на место проведения работ в баллонах, находящихся под давлением.

Природный газ

В природном газе, применяющемся для сварки, присутствуют примеси водорода, метан, оксид углевода и т.д. Чаще его используют для обработки легкосплавных металлов.

Достоинства и недостатки

Метод газосварки имеет следующие достоинства:

- доступность расходных материалов;

- простота транспортировки баллонов с газом и другого оборудования к месту работы;

- обеспечение нужного диапазона температур для плавления;

- допустимость применения для сварки многих видов металлов;

- регуляция скорости горения и вида пламени при использовании флюса или припоя.

К преимуществам такого метода относится равномерное прогревание и остывание обрабатываемых поверхностей. Это препятствует появлению пустот и трещин в готовом покрытии. Достоинством газовой сварки считается и низкая цена расходных материалов.

У этого способа сварки немало недостатков. Использование открытого пламени приводит к нагреву большого участка металла. Повышается риск повреждения элементов с низкой термической устойчивостью.

Кроме того, такой метод сварки не применяют для обработки заготовок, толщина которых больше 5 мм, т.к. это становится причиной снижения производительности работ.

Существуют особенности и ограничения на применение этой технологии. Газопламенная сварка не рекомендована для создания нахлестного соединения. Она создает дополнительное напряжение в металле и в дальнейшем может спровоцировать деформацию или разгерметизацию шва.

К недостаткам этого вида сварки относится невозможность автоматизации процесса и необходимость строгого соблюдения правил техники безопасности для недопущения взрыва и пожара.

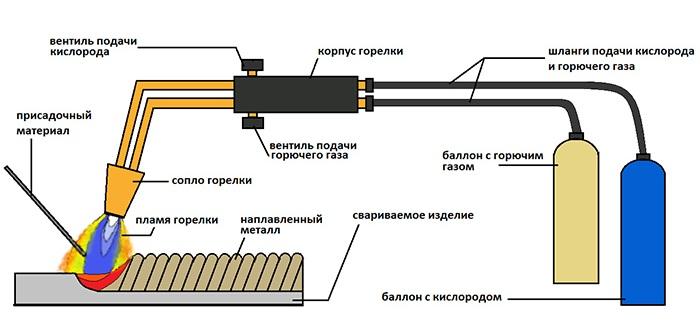

Оборудование для газовой сварки

Для проведения газосварочных работ требуется комплект оборудования, включающий:

- редуктор;

- кислородный баллон;

- предохранительные клапаны;

- горелка;

- газовый генератор;

- шланг;

- флюсы и припои.

Понадобится специальная тележка, предназначенная для размещения всего оборудования. Она обеспечит лучшую мобильность при проведении работ.

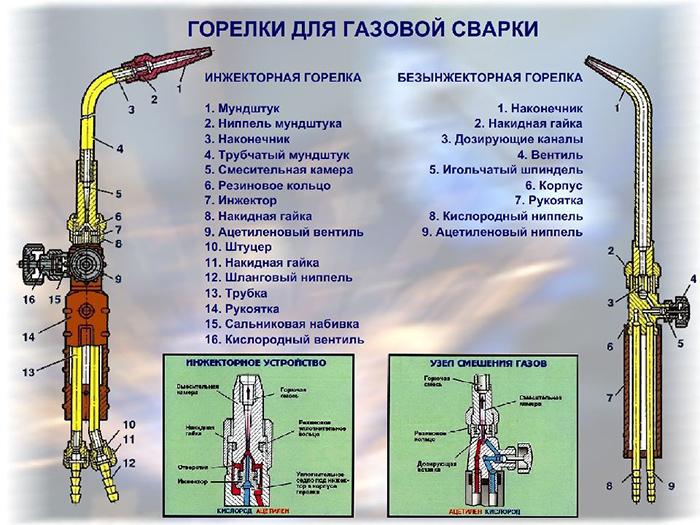

Разновидности горелок

Горелки выполняют ряд важных функций. Они участвуют в смешении газа, стабилизации фронта воспламенения, регулируют подачу горючей смеси и интенсивность горения.

В зависимости от конструкционных особенностей горелки бывают инженерными, диффузными, оснащенными системами принудительного нагнетания кислорода, а также комбинированными.

Кроме того, они классифицируются по:

- характеристикам нагнетания давления;

- способу подачи кислорода;

- варианту сжигания газа;

- излучающей способности и т.д.

В зависимости от особенностей конструкции они могут выдерживать от 5 000 Па до 0,3 МПа.

Баллоны с газом

Для каждого вида газа выпускаются баллоны отдельного цвета. В процессе эксплуатации их нельзя окрашивать, чтобы избежать нежелательных реакций. Баллоны, предназначенные для ацетилена, не следует оснащать медными вентилями, т.к. это может спровоцировать взрыв.

Специальные шланги

В процессе сварочных работ применяют специальные шланги. Они предназначены для подачи горячих жидкостей и газов. К этим элементам оборудования предъявляются особые требования.

Они должны выдерживать большое давление. Если на шланге присутствует желтая полоса, он может использоваться для горячих жидкостей. Шланги с красной отметкой выдерживают 6 атмосфер, а с синей – до 20.

Водяной затвор

Водяной затвор предназначен для защиты генератора, трубы и других элементов газосварочного оборудования. Его располагают между ацетиленовой трубой и горелкой.

Пост для сварки газом

Это специальный стол, который можно фиксировать и поворачивать. Некоторые модели оснащены вентиляцией и системой для хранения инструментов.

Проволока и присадки

Для проведения работ используют особую присадочную проволоку. Ее диаметр подбирают в зависимости от толщины детали. В процессе сварки применяют флюсы. Эти вещества производят на основе кремниевой и борной кислоты и выпускают в виде растворов, порошков и паст.

Редуктор

Это важнейший элемент конструкции. Он необходим для снижения давления газа, исходящего из баллона. Редукторы бывают прямого и непрямого действия. Некоторые из них имеют устройства, предотвращающие замерзание газа при его выходе из баллона.

Общие правила безопасности

При выполнении сварочных работ необходимо соблюдать правила безопасности. Использовать можно только исправное оборудование. Место работы должно находиться не менее чем в 10 м от источника открытого огня.

Пост должен быть оснащен индивидуальными средствами для тушения пожаров. Если используется только ацетилен, то обязательно наличие углекислого огнетушителя или песка.

Воду для тушения пожаров, вызванных этим веществом, использовать нельзя. При воспламенении нужно перегнуть шланг в области редуктора, а затем завернуть все вентили.

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

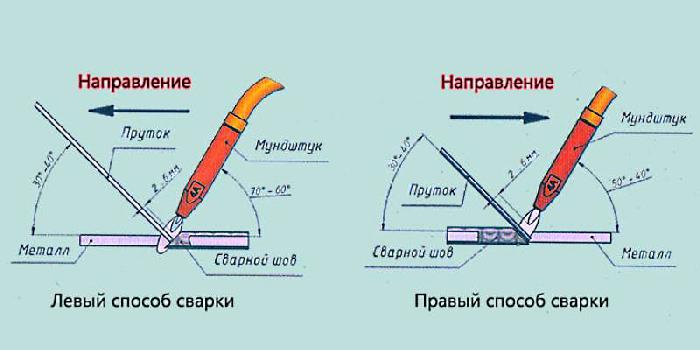

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Отдельно о сварке труб

При сварке труб на месте стыковки с внутренней стороны швов не должны образовываться наплывы. Они будут препятствовать продвижению жидкости по трубе. Кроме того, нельзя насквозь проплавлять стенки.

Сварка труб проводится за счет одного слоя и всего за один проход. При этом выпуклость шва не должна превышать 1-3 мм. Место стыка должно быть максимально ровным.

Газовая резка и виды резаков

Газовая резка – это наиболее простой и эффективный способ разделения цельных металлических поверхностей. Для проведения подобной работы требуется специальное оборудование – резаки.

Выделяются следующие виды:

- пропановый;

- кислородный;

- керосиновый;

- ацетиленовый;

- комбинированный;

- водородный и т.д.

В зависимости от конструкционных особенностей резаки подразделяются на воздушно-дуговые и трехтрубные. Для проведения резки необходимо открыть вентиль с кислородом, а затем с горючим газом. После этого смесь поджигается. Место резки прогревается, выполняется разрез.

Принцип ацетиленовой сварки с кислородом

Сваривание деталей позволяет создавать прочное, неразъемное соединение. Одной из его разновидностей является ацетиленовая сварка. С помощью этого способа можно соединять практически любые черные и цветные металлы и получать качественный и красивый шов. Несмотря на то что газосварка относится к старейшим методам соединения, она не утратила актуальности и сейчас.

Информация о методе ацетиленовой сварки

Основным компонентом в данном виде сварки является ацетилен. Его получают искусственным путем в процессе смешивания воды и карбида кальция. В горелке образуется его смесь с кислородом, горение которой позволяет создавать высокую температуру.

Формула ацетилена – C2H2, его особенность заключается в строении молекулы. В ней атомы углерода образуют высокоэнергичную тройную связь, также есть 2 слабые водородные связи.

В результате горения ацетилена в кислородной среде создается высокая температура, что позволяет оплавлять края деталей и прочно соединять их между собой.

Сложность газовой сварки

Основная сложность сварки ацетиленом и кислородом в том, чтобы получить C2H2. Раньше это делали в специальном аппарате, затем газ подавался по шлангам в горелку.

В нее же подводился кислород из баллона, они смешивались, и образовывалось пламя. Карбид кальция и вода заливались в генератор вручную. Этот трудоемкий процесс выполнялся перед каждой сваркой. После выполнения работ воду сливали и повторно использовали оставшийся карбид.

Сейчас проводить ацетиленовую сварку намного проще. Уже не надо вручную смешивать воду с карбидом: есть специальные баллоны и ацетиленом, их надо только подключить к горелке.

Описание технологии

Для проведения сварки сначала на горелке открывают подачу ацетилена. На то, что он выходит, указывает неприятный запах. Затем поджигают газ и медленно начинают подавать кислород из баллона.

Пламя должно приобрести синий цвет. На емкостях с кислородом и ацетиленом имеются редукторы. Для первого газа давление выставляют до 2 атм., а для второго – 2-4 атм. Большие значения усложняют процесс сварки.

Для работы с черными металлами используют пламя нейтрального цвета. Нельзя допускать, чтобы оно было длинным, а его край окрашивался в оранжевый цвет. Если неправильно настроить горелку, то вместо сваривания изделий будет выполнена их резка.

В процессе газовой сварки под действием высокой температуры края соединяемых заготовок переходят в жидкое состояние, а после их застывания получается прочное соединение. Баллоны с кислородом окрашивают в голубой цвет, а с ацетиленом – в белый.

Преимущества данного метода

При горении такого газа в среде кислорода достигается температура, превышающая градус плавления стали и других металлов. Квалифицированный сварщик с помощью такого оборудования выполняет работы качественно и с высокой эффективностью.

Кроме этого, ацетиленовая сварка имеет такие преимущества, как:

- высокая мобильность (не требуется подключения к электричеству);

- возможность регулировки температуры пламени (это позволяет предотвратить деформацию деталей и стыка, контролировать скорость выполнения работ);

- удобное выполнение поворотного шва, когда расстояние до стены небольшое (в других видах сварки приходится делать операционный стык);

- возможность соединять заготовки из металлов с разной температурой плавления;

- возможность сваривать тонколистовые изделия из конструкционной стали, меди, чугуна, латуни (в таких случаях другие методы сваривания неэффективны);

- применение разных присадочных проволок, помогающее улучшить качество шва.

Недостатки использования ацетилена

Среди недостатков такого способа сварки надо отметить следующие:

- Взрывоопасность ацетилена высокая, но здесь многое зависит от человека.

- Во время работы нагревается большая площадь соединяемых изделий, что приводит к изменению свойств материала. В машиностроении такой метод не используют.

- Если надо соединить детали толщиной более 5 мм, то лучше использовать электросварку.

- Ацетилен не подходит для работы с высокоуглеродистой сталью.

- Если соединять внахлест, то в изделиях образуются большие напряжения, и они деформируются.

- На материалы и оборудование затраты увеличиваются, в отличие от электродуговой сварки.

- Выполнять работы может только опытный сварщик.

Для каких металлов подходит

Данный вид сварки подходит для большинства черных и цветных металлов. Он практически незаменим при соединении тонкостенных труб и аналогичных деталей, при работе с медью, чугуном, заготовками из конструкционной стали.

Взрывоопасность газа

Ацетилен – взрывоопасный газ. Его самовозгорание происходит при 335°C, а в смеси с кислородом – при 300°C.

Факторы, увеличивающие вероятность взрыва:

- высокое давление и температура (до 200 кПа и до 400°C);

- продолжительный контакт с серебром и медью;

- смешивание с чистым кислородом или воздухом.

Во время взрыва выделяется много тепла (в 2 раза больше по сравнению с аналогичной массой тротила), что приводит к большим разрушениям.

Действия в случае возгорания

Если в результате неправильного использования ацетилена возник пожар, выполняют следующие действия:

- из опасной зоны убирают все емкости с ацетиленом (нагретые баллоны охлаждают водой или специальным веществом, пока они не остынут);

- неискрящимся ключом перекрывают газ, если он загорелся на выходе из баллона, после чего емкость остужают;

- при сильном возгорании тушение огня проводят с безопасного расстояния.

Подготовка к выполнению работ

Перед тем как приступить к выполнению работ, надо очистить пост газосварки ото всех посторонних предметов, а также надежно защитить легковоспламеняющиеся поверхности.

Защитные средства

Для защиты от негативного воздействия высокой температуры газосварщик должен обязательно использовать:

Инструменты и оборудование

Для выполнения работ понадобятся следующие инструменты:

- плоскогубцы;

- рожковые ключи;

- измерительные инструменты;

- щетка по металлу;

- присадочная проволока;

- зажигалка для горелки;

- огнетушитель.

Кроме того, надо подготовить такое оборудование:

- рукав для подачи ацетилена и баллон с этим газом;

- ацетиленовый и кислородный редукторы;

- рукав для подачи кислорода и баллон с ним;

- газовую горелку с мундштуком.

Подготовка металла

На данном этапе с изделий в местах их соединения удаляют грязь, ржавчину, имеющиеся следы консервации. Для этого используют щетку по металлу.

Важные особенности

Качество и надежность швов, полученных в результате применения кислородно-ацетиленовой сварки, во многом зависят от соблюдения технологии проведения работ.

Существует три основных фактора, влияющих на характеристики соединения:

- мощность пламени;

- диаметр присадочного материала;

- угол сварки.

Главные особенности ацетилено-кислородной сварки:

- мощность пламени выбирают в зависимости от характеристик материала, из которого сделаны свариваемые изделия;

- чем толще свариваемые изделия, тем больше должна быть мощность пламени (с тонкими деталями поступают наоборот), но с увеличением мощности возрастает и расход газа;

- толщина соединяемых изделий влияет на угол наклона горелки (чем они толще, тем больше угол), для большинства деталей он составляет 10-80°;

- для прогрева деталей, независимо от их толщины, горелку направляют под углом 90°;

- диаметр присадочной проволоки зависит от толщины соединяемых элементов (для его расчета толщину детали в миллиметрах делят пополам и прибавляют 1 мм);

- горелку двигают от себя или на себя.

.jpeg)

Подготовка материала к сварке

Очищенные от грязи и ржавчины детали надо правильно подготовить к сварке. Это поможет облегчить и ускорить процесс их соединения, а также получить более качественный шов.

Подготовка изделий включает следующие этапы:

- Правку – исправление деформаций, которые могли возникнуть в процессе транспортировки и доставки изделий.

- Разметку. Ее выполняют при помощи ручных измерительных инструментов или с применением разметно-маркировочных машин.

- Гибку, если это необходимо.

- Разделку и очистку кромок. Соединяемые детали должны совпадать по плоскости. Подрезать их можно холодным способом (станками или ручными интервентами), термическим (с помощью горелок).

- Сборку конструкции. Все элементы раскладывают, чтобы они заняли свое пространственное положение и между ними образовался необходимый зазор. Для этого используют стенды, кондукторы, прижимные устройства и т.д.

Описание процесса ацетиленовой сварки

Перед работой надо отрегулировать давление газа. Для этого открывают редукторы на баллонах и выставляют нужные значения (в пределах 2 атм.). При больших показателях регулировать пламя сложнее.

Настройка пламени горелки

Сначала подают ацетилен и поджигают горелку. Плавно открывают кислородный вентиль и регулируют пламя.

В строении факела есть 3 видимые части:

- ядро – находится внутри пламени, имеет зеленовато-голубой цвет;

- рабочая область – имеет светло-голубой цвет (восстановительное пламя нагревает шов и отвечает за его качество);

- самая большая часть пламени (факел) – нагревает металл.

При выполнении регулировки горелку подводят к металлической поверхности и вентилями подачи газов выставляют требуемый режим. Ядро пламени не должно быть большим. Добиваются необходимого цвета восстановительного пламени.

Размер факела выставляют при помощи подачи ацетилена. Делать мощным огонь не стоит: это приводит к увеличению не только скорости сварки, но и вероятности подрезов шва и прожига заготовки. Длинный факел вносит в зону сварки лишний углерод, что снижает качество получаемого шва.

Введение присадки

В зависимости от ведения горелки присадку подают по-разному. Если ее двигают на себя, то сначала прогревают изделие, чтобы сформировать сварочную ванну, а затем подают проволоку.

Горелку направляют под острым углом к соединяемым деталям. Это более простой способ. На разогретый металл снимают каплю с проволоки и растягивают ее по шву. Чтобы избежать появления прожогов, горелкой делают движения по кругу или в виде полумесяца.

Если работу выполняют от себя, то сначала располагают проволоку, а затем горелку. Этот вариант используют при соединении толстых изделий.

Расплавленный металл соединяемых изделий заполняет сварочную ванну одновременно с присадкой. От сварщика требуется большая квалификация, чтобы равномерно перемешать основной материал и присадку. Если это сделать неправильно, то получится расслабленный шов.

Для получения качественного соединения важно, чтобы при стыковке труб или тонкостенных изделий зазор между ними был минимальным. Большие детали сначала прихватывают в нескольких местах, а затем выполняют ацетиленовую сварку.

Правильный выбор режима

При сваривании разных металлов используются следующие режимы работы:

- Сталь. Высокоуглеродистую сваривать таким способом не рекомендуется, а для низкоуглеродистой газовая сварка подходит в любых вариантах. Чтобы улучшить качество шва, используют проволоку из малоуглеродистой стали. Мощность горения не должна быть более 120 дм³/ч. Горелку лучше вести от себя.

- Легированная сталь. Она имеет высокую теплопроводность, что усложняет процесс сварки ацетиленом. Высоколегированные стали варить этим способом не стоит. Низколегированные сваривают нормальным пламенем с применением флюсов, хромоникелевые – нормальным пламенем слабой мощности. Для жаропрочных и коррозиестойких в качестве присадки применяют специальные проволоки.

- Чугун. Работу выполняют нормальным или науглероживающим пламенем. Если оно будет окислительным, то соединение получится непрочным.

- Медь. Она отличается высокой текучестью, теплопроводностью и низкой температурой плавления. При соединении таких деталей их кромки сводят без зазора или используют присадку из чистой меди. Флюсы помогают раскислить шов и удалить шлаки.

- Латунь. Сварить ее электродуговой сваркой не получится. Температура пламени должна быть в переделах 900°С. Этого достаточно, чтобы получилось прочное соединение, при этом цинк из сплава полностью не выгорит. Чтобы уменьшить его испарение, в составе смеси процент ацетилена увеличивают до 35%, используют флюс и латунную проволоку.

- Бронза. Работу выполняют восстанавливающим пламенем, т.к. из металла быстро испаряются олово, алюминий, кремний. Используют такие же флюсы, что и для меди, латуни, бронзовую присадку, а для раскисления вводят 0,5% кремния.

Прогрев металла

Перед тем как варить, надо прогреть заготовку. Для этого пламя на нее направляют под прямым углом так, чтобы между ядром и заготовкой было расстояние 1-3 мм. При прогреве металл приобретает красный цвет, затем становится светло-желтого цвета и образует сварочную ванну.

Сначала делают несколько колебательных дугообразных движений, затем отводят горелку на 30-40° и подают присадку. Ее либо помещают в жидкую ванну либо каплями направляют в область соединения.

В процессе горелкой продолжают выполнять дугообразные движения и медленно продвигаются вдоль линии шва. Работают так, чтобы ядро пламени не попадало в сварочную ванну.

Порядок закрытия горелки

По окончании работ надо правильно закрыть горелку:

- перекрыть подачу ацетилена;

- продуть систему кислородом и перекрыть вентиль его подачи.

Завершение сварочных работ

На завершающем этапе работ из рукавов выпускают остатки газа. Для этого приоткрывают краны на горелке (вентили на баллонах должны быть закрыты) и, когда стрелка манометра упадет до 0, закрывают.

Сначала качество шва контролируют визуально. Перед осмотром его очищают от шлака, окалины и брызг металла. Шов должен быть плотным, шириной 5-6 мм, высотой 1-2 мм, чешуйки должны быть расположены равномерно.

Чтобы определить качество соединения в глубине шва, используют неразрушающие методы контроля:

- радиационную дефектоскопию;

- капиллярную дефектоскопию;

- ультразвуковую дефектоскопию;

- магнитный контроль.

Для более детального визуального осмотра используют лупу с увеличением в 5-10 раз и дополнительное освещение шва.

Как резать металлы ацетиленом

Кислородно-ацетиленовым резаком можно работать только с углеродистой и нелегированной сталью. Для нержавейки, цветных металлов и их сплавов указанная технология не подходит.

Газовая резка основана на способности стали гореть в струе чистого кислорода, нагревающего ее практически до температуры плавления. В качестве топлива выступает ацетилен, а окислителя – кислород.

Смесь этих газов нужна только на этапе разогрева металла, когда лист проколот и загорелся. Дальнейший процесс происходит без участия ацетилена. Горение поддерживается за счет подачи кислорода, он же выдувает из места проведения работ продукты сгорания.

Возгорание стали происходит в зависимости от ее состояния: например, толстые заготовки надо разогревать до 1200-1300°С, а тонколистовые – до 930°С.

В начале резки металла струей кислорода мундштук резака плавно двигают вперед. Продукты обработки сдувают в заднюю часть рабочей зоны. Если раскаленный поток возвращается назад или замедляется, надо остановиться, прогреть заготовку и продолжить плавное движение резаком.

Если при выполнении сварочных работ важна не скорость, а качество шва, то ацетиленовая сварка является лучшей технологией.

Проверенная временем технология – газовая сварка

Виды сварки

Газовую сварку с полной ответственностью можно назвать царицей сварочных полей.

Все в ней хорошо: она проста в исполнении, оборудование для газовой сварки совсем недорогое, экономна в потреблении электрической энергии, список достоинств можно продолжать.

Слабые места и нюансы технологии

Если начали с плюсов, будет честным остановиться и на минусах. Недостаток в скорости нагревания металла – она низкая.

Кроме того, рабочий участок при таком методе «распластан» — уж очень большая зона нагревания металла, из-за чего теряется много тепловой энергии. Имеет место и такое неприятное явление как коробление.

Таким образом производительность рабочего процесса не очень высокая, а с увеличением толщины кромок свариваемых заготовок снижается еще больше.

Поэтому, если толщина вашего металлического листа больше шести миллиметров, начинайте думать о применении газовой сварки где-нибудь в другом месте. А толстый край лучше варить, к примеру, дуговым способом.

Инжекторная и безинжекторная горелка.

Газовая сварка – не самый дорогой способ сварки, это общеизвестно. Но газ для сварки — ацетилен и кислород, которые любят использовать в качестве сварочной газовой смеси, стоят все-таки дороже, чем электричество.

А если добавить довольно высокие риски взрывов и серьезную пожар опасность, которые мгновенно возникнут при неправильном обращении с горючими жидкостями, газами, кислородными баллонами и элементарным карбидом кальция, энтузиазм немного снижается.

Технология газовой сварки отлично подходит для широкого спектра сварочных работ: от соединения деталей из алюминия и стали до работы по бронзе и чугуну.

Сразу отметим, что газовой сварке по силам практически все металлы, включая такие капризные как медь, свинец или чугун: они варятся легче именно газовой технологией, чем какими-либо другими.

Технические стороны процесса газовой сварки

Особенности газовой сварки – демократичность ее швов, которые можно делать во всех положениях в пространстве – от нижнего до потолочного.

Труднее всего приходится с потолочными швами, так как в этом случае расплавленный металл нужно поддерживать и быстро распределять по всей длине шва с помощью повышенного давления газовой смеси от пламени.

Самые популярные швы при этом способе – стыковые. Не дружит газовая сварка со швами внахлестку и тавровыми. Дело в том, что для обоих видов швов нужен чрезвычайно сильный нагрев металла. Кроме того, в этом методе высок риск выраженного коробления.

Если края заготовок тонкие и отбортованные, их варят без использования присадочной проволоки с формированием непрерывных или прерывистых швов, которые также могут быть одно- и многослойными.

Понятно, что перед сваркой необходимо очистить края и поверхности металлических заготовок самым тщательным способом.

Один из важнейших технических компонентов ГС – манипуляции с газовой горелкой. Техника газовой сварки подразумевает, чтобы пламя держали на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Присадочная проволока погружается в сварочную ванну. Интенсивность нагрева рабочей зоны можно менять. Делается это с помощью изменения угла наклона медного мундштука горелки к поверхности заготовки. Зависимость здесь прямая и понятная: чем больше угол наклона, тем выше нагрев металла от пламени.

Мундштук горелки следует двигать вдоль шва. Одновременно необходимо следить за состояние сварочной ванны: металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Делать это необходимо для защиты металла от оксидной пленки.

Самые востребованные способы

Сварка в нижнем положении.

Способы газовой сварки могут описываться и перечисляться в нескольких толстых томах.

Возьмем самые распространенные из них:

Левая сварка

Левый способ газовой сварки – самый распространенный среди мастеров любой квалификации. Используется для соединения металлов с тонким краем и невысоким уровнем температуры плавления. Левая и правая сварка – две стороны одной медали, запомнить это легко.

Правая сварка

Правый способ сварки годится для работы с металлами с толщиной больше 3-х мм и высокой теплопроводностью. Нужно заметить, что сварочный шов при правой сварке получается более качественным благодаря лучшей защите металла пламенем.

Использование тепла пламени при правом способе экономичнее, а скорость процесса выше почти на 20%. В эту же копилку плюсов можно добавить экономию расходов газов около 10%.

Сварка с использованием сквозного валика

Эта технология газовой сварки предполагает постепенное, шаг за шагом, перемещение пламени с плавлением верхней кромки отверстия в заготовке и накладыванием слоя расплавленного металла на нижний край этого же отверстия.

Предварительно листы металла фиксируют вертикально, оставляя зазор между ними в половину толщины самой заготовки. Шов формируется в форме валика, который и соединяет детали. Он отличается плотностью, без каких-либо пор или шлаковых остатков.

Сварка с помощью ванночек

Здесь название говорит само за себя. Принцип метода заключается в образовании новых и новых ванночек по ходу шва. Как только образовывается одна из них, в нее вводится конец присадочной проволоки, там плавится, а затем перемещается в восстановительный участок огня горелки.

Тем временем мундштук сопла перемещается дальше по шву – на следующий участок. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра проволоки.

Этим способом соединяют тонкие листы, когда нужно выполнить стыковые или угловые типы швов. Это любимый вид сварки для труб из стальных низколегированных или малоуглеродистых сплавов.

Многослойная газовая сварка

Применяется при очень ответственных видах работ, так как характеризуется довольно низкой производительностью, да и сварочные газы здесь требуются в большом объеме – метод не из дешевых. В нем происходит отжиг нижних слоев при наплавке верхних – последующих.

В результате идет отличная проковка каждого слоя перед формированием следующего шва. Такой способ значительно повышает качество металла шва.

Процесс идет в коротких участках. Особое внимание уделять очистке поверхности нижележащего слоя перед наложением следующего.

Сварка окислительным пламенем и раскислением

Баллоны для газовой сварки.

Эта технология создана для соединения деталей из малоуглеродистых стальных сплавов. Пламя здесь имеет резко окислительный характер, вследствие чего в сварочной ванне образуются окислы железа. Если есть окисление, необходимо и так называемое раскисление.

Его добиваются с помощью специальной присадочной проволоки с высокими долями марганца и кремния. Отличный способ с производительностью выше на 10%, чем остальные методы.

Нюансы с разными швами и разными металлами

Горизонтальные швы формируются с использованием правого способа газовой сварки. Бывают ситуации, когда процесс ведут справа налево с мундштуком внизу ванны, а проволокой сверху. Так шов образуется быстрее и легче, а расплавленный металл в ванне не стекает вниз.

Вертикальные швы наоборот, производятся левым способом с направлением снизу-вверх. Если металл толстый, применяют шов с двойным валиком.

Потолочные швы – одни из самых сложных для исполнения. Здесь нужно сначала нагреть кромки заготовки, затем до момента их оплавления в ванну помещают проволоку, которая быстро оплавляется.

Жидкий металл в ванне удерживается от стекания вниз давлением газов из горелки. Сварку делают правым способом. Лучше всего использовать технологию многослойных швов с несколькими проходами.

Низкоуглеродистую сталь можно варить практически с любыми газами. Важно выбирать правильную присадочную проволоку: она должны быть выполнена также из стали с низким содержанием углерода.

Легированные стали бывают с очень разными составами. Поэтому единого метода газовой сварки для них нет и не может быть. Если сплав жаропрочный нержавеющий, детали из него варятся с помощью проволоки с содержанием никеля и хрома.

Встречаются отдельные марки, которые можно варить только с применением молибдена в составе присадочной проволоки.

Медь и ее сплавы всегда требуют сильного пламени. Во время расплавления она чрезвычайно текучая, поэтому зазор нужно делать минимальным. Помимо проволоки из меди, в работе применяются флюсовые смеси для раскисления металла шва.

Латунь – весьма непростой металл для работы из-за его состава. Здесь высокий риск образования пор в сварочном шве из-за летучести цинка. Этот риск можно значительно снизить, подавая в смеситель горелки больше кислорода и применяя латунную проволоку в качестве присадки.

Бронза – еще один капризный сплав. Во время сварки важно не выжечь из состава его важные элементы: олово, кремний и алюминий. Поэтому пламя должно быть восстановительное, а присадка – бронзовая с добавкой кремния, который поможет в дальнейшем раскислению шва.

Достоинства и недостатки сварки с газовой горелкой

Газовая сварка металлов имеет солидный список преимуществ:

- Метод не предполагает покупки и использования сложного и дорогого оборудования. Для него не нужны, к примеру, инвертор или полуавтомат.

- Расходные материалы, применяемые при газовой сварке, широко предлагаются на рынке, можно найти любой состав или модель без трудностей.

- Не требуются специальные защитные средства, даже при газовой сварке труб.

- Главные параметры сварки хорошо регулируются: пламя любой требуемой мощности, уровень температуры нагрева металла.

Есть и недостатки, куда без них:

- Слишком медленный разогрев металла, особенно в сравнении с электрической дугой.

- Слишком обширная зона нагрева вокруг газовой горелки, вследствие чего теряется много энергии без толку.

- Тепло от горелки рассеянного типа, его трудно концентрировать.

- Метод все-таки дороже электродугового: цена газов выше стоимости электричества.

- С увеличением толщина кромок заготовок снижается скорость рабочего процесса из-за высокого рассеивания тепла.

- Практически невозможно автоматизировать процесс.

Пара слов о расходных материалах

Какой газ используют при сварке – вопрос не маловажный, в котором нужно разбираться, чтобы сделать верный выбор. Типы используемых газов разные, выбор зависит от нескольких факторов.

Кислород

Кислород, к примеру, отличается полным отсутствием цвета и запаха. Роль у него особая, он выполняет функцию катализатора процессов плавления металлов во время сварки. Хранение и транспортировка кислорода производятся в баллонах с постоянным давлением. Это дело непростое, но вполне выполнимое.

Главное – знать и выполнять правила безопасности в обращении с кислородными баллонами и самим газом. Например, присутствие технического масла может привести к возгоранию: следовательно, нужно категорически исключить малейший контакт с таким маслом.

Пламя газовой горелки.

В помещениях, где хранятся баллоны, ни в коем случае не должно быть ни источником тепла, ни прямого солнечного света.

Как получают сварочный кислород: это делается достаточно просто – из атмосферного воздуха с помощью специализированного оборудования.

Кислород подразделяется по чистоте на три типа:

- высший сорт с концентрацией газа в 99,5%;

- первый сорт с 99,2%;

- второй – с 98,5%.

Это второй по популярности газ, применяемый в ГС как для сварки, так и для резки. Он также без цвета и запаха. При повышенном давлении или нагревании ацетилен может взорваться. Производится он из карбида кальция и воды.

Ацетилен – не самый дешевый газ, но его преимущество делает его очень востребованным среди сварщиков. Все дело в температуре горения – она у ацетилена замечательно высокая, особенно в сравнении с такими более дешевыми газами как метан, пропан или пары керосина.

Флюс и присадочная проволока

Это главные участники процесса формирования сварочного шва. Присадочная проволока должна быть абсолютно очищенной от малейших признаков грязи или коррозии. Иногда вместо проволоки можно применять полоску из такого же металла, что и заготовки для сваривания.

Флюсы необходимы для защиты сварочной ванны от вредного воздействия внешних факторов. Чаще всего в качестве составных элементов флюсовых смесей берутся бура и борная кислота, которые могут наноситься прямо на свариваемые заготовки или на присадочную проволоку.

Единственный металл, который может обойтись без флюсовой смеси, это углеродистая сталь. Ну а особая нужда в присутствии флюса возникает при сварке меди, алюминия и их сплавов.

Необходимое оборудование для газовой сварки

Это простая и эффективная защита трубы, генератора ацетилена и других элементов от огня в виде обратной тяги из газовой горелки. Вода в этом затворе должна быть на уровне, за которым нужно следить. Обычно он находится между горелкой и ацетиленовой трубой.

Газовые баллоны

Эти баллоны разного цвета в зависимости от вида газа. Ко всем баллонам применяется строгое правило: никогда не красить верхнюю часть, чтобы не случилось контакта краски и газа. Еще один технический нюанс: на ацетиленовые баллоны нельзя ставить медные вентили из-за высокого риска взрыва от взаимодействия ацетилена и меди.

Шланги разного назначения

Устройство горелки.

Шланги нужно много для чего: подачи газов и горячих жидкостей. Кроме того, они должны работать под давлением, так что это совсем не садовые шланги для полива огородика, а серьезные приспособления с особыми техническими характеристиками.

Шланги бывают трех категорий:

- с красной полосой для давления до 6-ти атмосфер;

- с желтой полосой для горючих веществ;

- с синей полосой для давления вплоть до 20-ти атмосфер.

Газовые горелки

Газы и пары от горючих жидкостей смешиваются в смесителе горелки. Они выпускаются в огромном разнообразии, делясь на инжекторные и горелки без него, разной мощности и так далее.

Необходимая вещь там, где имеет место высокое давление газа.

Редукторы снижают давление газа, выходящего из баллона. Они бывают двух типов: прямого и обратного действия. Продвинутые модели с серебрением выпускаются для работы с сжиженным газом: они не позволяют такому газу замерзнуть на выходе из баллона.

Газовый пост

Это специальный рабочий стол для сварки. Лучший вариант поста – столешница с возможностью ее поворачивать и фиксировать. Хороший пост оборудован вытяжной вентиляцией и хорошей системой складирования и хранения инструментов сварщика.

Газовая сварка: гибридный вариант с полуавтоматом

В этой методике добавляется использование электрической дуги и защитного газа – чаще всего аргона. При таком раскладе технологию вполне можно назвать гибридной.

Швы при газовой сварке.

Вот какие этапы действий выполняются:

- подключение аппарата к сети;

- фиксация присадочной проволоки через отверстие в горелке;

- регулировка давления газа с помощью редуктора;

- определение и выставление скорости подачи присадочной проволоки;

- регулирование остальных параметров – силы сварочного тока и напряжения;

- фиксация горелки под углом к поверхности заготовок перед зажиганием горелки;

- начало сварки.

Следует отметить, что технические характеристики всех расходных материалов, равно как и элементов оборудования, четко и ясно прописаны в ГОСТах. Иными словами, процесс газовой сварки отлично регламентирован.

Подпадают под ГОСТы, к примеру, следующие параметры:

- характеристики ацетиленового генератора;

- типы шлангов;

- давление газа, регулируемой редуктором;

- тип газовых горелок;

- виды присадочной проволоки;

- стандарты по газовым баллонам и т.д.

Виды газовой сварки

Газовая сварка – метод соединения деталей, работающий там, где дуговая сварка пасует. Соединение цветных металлов, тонкостенных труб, получение аккуратных швов – все это об этом методе соединения материалов. Все виды газовой сварки применяются практически везде: от строительства до ремонта автомобилей и в быту.

Однако такой метод обработки металлов требует высокого профессионализма и досконального знания материальной составляющей. Какие газы использовать для сварки того или иного металла, какую горелку выбрать, каким способом варить – обо всем этом вы узнаете из нашей статьи.

Что нужно знать о газовой сварке

Газоплазменная сварка, называемая также газовой, объединяет две металлические детали или листа, расплавляя их края и объединяя основной материал с припоем или добавочным металлом. Расплав достигается созданием области высокой температуры в зоне сварки с помощью сгорания некоторого газа с определенной скоростью. Как газовая резка, так и сварка происходят путем экзотермической реакции расплавленного металла с горящей газовой смесью, подающейся к месту реза (сварки).

Требуемая для соединения температура горения достигается смешиванием кислорода с каким-либо горючим газом. Процесс соединения газов происходит внутри газового смесителя, куда они поступают из разных источников. На выходе из смесителя происходит искусственный поджог газа. В соответствии с технологией сварки газом, объем подачи каждого из компонентов смеси регулируется отдельно. Благодаря этому создаются наилучшие условия для резки и соединения металлов. Данный принцип характерен для любого газопламенного аппарата.

Посредством аппарата газовой сварки можно:

- сваривать различные заготовки;

- паять (например, ремонтируя испорченные детали);

- наплавлять;

- разрезать металлопрокат в листах или трубы на заготовки.

Благодаря множеству преимуществ, сварка газом применяется в различных отраслях хозяйства: промышленном производстве, строительстве, ЖКХ, ремонте автотранспорта, для бытовых целей в городских квартирах, на дачах и в домах. Газосварка может соединить практически все виды металлов. Сфера ее применения обширна: слияние частей сложных конструкций, деталей из цветного металла, тонкостенных труб и пр. А если правильно выбрать припой и подобрать условия, то можно сварить чугун и напаять на него латунь. Газовая резка и сварка позволяют получать изделия высокого качества.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Процесс пайки происходит методом нагрева заготовок с одновременным расплавлением припоя с флюсом. На расплавленных стыках заготовок идет процесс взаимного проникновения (диффузии) металлов и припоя. Шов при этом получается ровный и красивый, в дальнейшем он может быть дополнительно обработан.

Рекомендовано к прочтению

Метод наплавки используется для покрытия одной металлической заготовки иным по типу или структуре металлом. Поверхность основной заготовки нагревается до температуры запотевания. Данный метод позволяет ремонтировать и восстанавливать детали, наплавлять другой материал с лучшими прочностными характеристиками, увеличивать размеры изделия. Использование наплавки понижает стоимость ремонта, уменьшает количество используемого дорогого материала и продлевает срок службы.

Основные виды газовой сварки

Особенности соединяемых металлов и их сплавов, форма заготовок, направление сварки газом и прочие факторы оказывают значительное влияние на ее технику.

Газовая сварка разработана для соединения чугуна, а также цветных металлов, поскольку, в отличие от дуговой, она выполняется быстрее и качественнее. Единственным исключением является легированная сталь. Причина – низкий коэффициент теплопередачи этого сплава, из-за которого заготовки значительно деформируются.

К настоящему времени разработаны разнообразные виды газовой сварки. Это «левая» и «правая», а также ванночками, многослойная и газовая сварка валиком.

При «правом» виде сопло сварочного аппарата ведется слева направо. Подача присадки осуществляется после прохождения соплом свариваемого участка. Пламя из сопла плавит присадку. Температура, при которой она расплавляется, как правило, меньше температуры плавления заготовки. Потому растопленная присадка ровно покрывает шов сверху.

«Левый» вид газовой сварки называют основным. При его использовании идет обратный процесс – справа налево, при этом подача присадки происходит спереди. Данный вид считается более простым, однако используется исключительно для листового тонкого металла. Помимо всего, он еще и менее экономичный, поскольку расход газовой смеси и присадки выше.

Вид соединения валиком применяют для листов металла и считают более трудоемким. Формой шов напоминает валик, откуда и пошло название. Имеет высокое качество – без шлаков, воздушных лакун и пор.

Ванная сварка – значительно более сложный вид газового соединения, требующий особого умения и навыков. Заключается он в спиральной укладке присадки в сварной шов, когда на проволоку воздействует пламя разной температуры, проходя через нее. Витки спирали немного перекрывают друг друга. Применяется для газовой сварки низкоуглеродистой листовой стали.

Многослойный вид газовой сварки считается сложнейшим из известных. Принцип его действия заключается в наплавке верхнего слоя на нижний с полным прогревом всех нижних слоев. Для получения качественного шва необходимо постоянно отслеживать положение стыков швов, они не должны находиться друг под другом.

Для каждого из описанных выше типов газовой сварки характерны свои виды швов.

Все указанные виды газовой сварки металла могут проходить с использованием флюса, который зависит от соединяемого металла. Флюс необходим для создания защиты сварного шва от снижающих его качество окислов.

Какие виды газов используются для газовой сварки

При газовой сварке используют различные виды газов: кислород, ацетилен, бензол, пропан, МАФ, бутан, керосин, углекислота, коксовый газ и пр. Чаще всего применяется ацетилен, поскольку температура его горения вместе с кислородом составляет +3 000 °С.

1. Ацетилен.

С2Н2 – такова формула чистого ацетилена. Этот вид газа не имеет цвета, пахнет чесноком, после вдыхания во рту появляется сладковатый вкус. Ацетилен чуть легче воздуха и считается опасным для человека.

Процесс приготовления данного вида газа прост: надо только смешать воду с карбидом кальция в нужных пропорциях. Поэтому его можно сделать на месте сварки, а можно привезти уже готовый, в баллонах. Карбид кальций является кристаллическим веществом, достаточно твердым, изготавливаемым посредством плавки при +1 900… +2300 °С кокса и извести.

Баллонный ацетилен выгодно использовать при небольших объемах работ. Для серийного производства эффективнее применять ацетиленовые генераторы. Основными достоинствами данного вида газа является чрезвычайно высокая температура горения, легкость его получения и удобство регулировки. Недостатками считается высокая стоимость и взрывоопасность.

2. Заменители ацетилена.

Заменителями С2Н2 для газовой сварки являются водород, пропан, коксовый газ, керосин, смесь пропана с бутаном и бензин. Эти виды, как и ацетилен, способны поддерживать высокую температуру в месте газовой сварки. Но, несмотря на повышенный расход кислорода, температура пламени все равно не достигает таких же параметров, как при горении ацетилена. Именно поэтому они применяются в основном для газовой сварки металлических конструкций из легкоплавких и цветных металлов. Для соединения стали они не подходят.

3. Кислород.

О2 выступает неким ускорителем горения, применяемым в процессе работы вместе с избранным газом. Максимальная температура горения достигается использованием чистого кислорода, что значительно повышает качество шва. При газовой сварки можно использовать все три сорта чистоты кислорода: 99,2 %, 99,5 %, 99,7 %. При этом отмечается прямая зависимость скорости работы и нормы расхода кислорода от его чистоты.

Кислород в виде газа не имеет вкуса и запаха, прозрачен и бесцветен, а также он тяжелее, чем воздух. Его получают: из воды – электролизом, из воздуха – путем глубокого охлаждения. После изготовления в газообразном состоянии кислород хранится в баллонах, в жидком – в танках. В процессе сварки необходимо внимательно контролировать количество поступающего кислорода, поскольку его переизбыток ведет к окислению шва.

4. Углекислый газ.

СО2 обладает сильной окислительной способностью и специфическим запахом. Воздух в 1,5 раза легче углекислоты, но она прекрасно растворима в водной среде. Для работ с чугуном, коррозийными сталями, углеродистыми сплавами и металлами, а также с низколегированными соединениями применяют три типа углекислоты.

5. Защитные элементы.

Для защиты сварной ванны от воздействия воздуха применяют инертные газы. Их преимуществами являются отсутствие цвета, запаха, влияния на металл и нерастворимость в нем.

- Аргон. Имеет несколько сортов. Редкие, активные металлы и сплавы соединяются аргонодуговым методом с использованием его высшего сорта. Для стальных и алюминиевых заготовок применяют первый сорт. Аргон не горюч и на 50 % тяжелее воздуха.

- Гелий. Используется специалистами для соединения алюминия, стали, а также активных и чистых материалов.

- Азот. Четыре сорта азота имеют разное количество основного вещества. Используется газ при работе с медью и ее сплавами.

Для улучшения процесса соединения металлов, а также качества шва применяются различные сварочные газовые смеси. Например, аргон и кислород, аргон и углекислота, а возможны смеси аргона, кислорода и углекислоты, а также гелия и аргона.

Какие виды газовых горелок применяются для сварки

Газовая горелка – важный и достаточно сложный элемент сварочного оборудования, хотя на первый взгляд таковым не является. Она необходима для получения факела, которое воздействует на металл, и помогает регулировать объем и мощность пламени в определенных границах.

Конструкции газовых горелок делятся на:

По виду используемого газа они подразделяются на:

- ацетиленовые;

- под жидкое горючее, а также иные газы.

По способу обработки делятся на:

1. Инжекторный и безынжекторный виды горелок для сварки с помощью газа.

Необходимость поддержания требуемого уровня давления подаваемого газа привела к снабжению горелки струйным насосом. Высокое давление газа не требует включения насоса, поскольку горючее подается с уже необходимым уровнем. Но если газ находится в баллонах под низким давлением, то его расход увеличивается. В таком случае давление искусственно увеличивают. Именно тогда применяется подача при помощи инжектора – принудительно. Затем в сварочной камере горелки происходит смешивание кислорода с иными газами до получения требуемой смеси, которая и создает факел.

Более простыми являются горелки, в которых нет инжектора. Газы (кислород и горючее) для факела поступают в смеситель посредством системы подачи. В нее входят: шланги, вентили и ниппели. Однородной смесь для качественного пламени становится уже в смесителе.

Она проходит по трубке наконечника и подается на мундштук, затем ее поджигают, образуя необходимое для работы пламя. Следует тщательно следить за параметрами давления подачи смеси из мундштука – таким образом можно регулировать процесс горения. Скорость, с которой смесь ацетилена и кислородом вырывается из мундштука, может равняться 70–160 м/сек. Если она будет недостаточной, то смесь, попадая внутрь горелки, взрывается в ней. Если слишком высокой – факел отрывается от горелки и тухнет.

В горелках высокого давления может использоваться метан и водород. Они достаточно просты в работе, но применяются значительно реже инжекторных горелок низкого давления.

2. Работа горелки низкого давления.

Система подачи (ниппель и регулировочный кран) поставляет кислород высокого давления (4 атм) в горелку. Газ проходит на высокой скорости через инжектор. В камере струйного насоса кислород своей струей создает пониженное давление (ниже атмосферного), благодаря чему в нее поступает горючий газ. Он проходит через ниппель и вентиль, а потом и инжектор, смешивается с кислородом в смесительной камере. Затем с необходимой для работы скоростью подается на мундштук.

В процессе работы расход кислорода неизменен, поскольку не подвержен внешним факторам. Чего не скажешь об ацетилене, на который влияют колебание давление, нагрев мундштука, возрастание сопротивления. Что приводит к повышенному его расходу.

3. Другие виды горелок.

Газовые горелки, функционирующие на жидком топливе, например, керосине, бензине, применяются в ряде отраслей промышленного производства. Принцип работы данного вида горелок заключается в распылении смеси кислорода и керосина и последующего испарения мелких капелек горючего нагревом мундштука.

Для эксплуатации этого вида горелок в безаварийном режиме необходимо соблюдать следующие требования безопасности:

- отслеживать форму сварочного пламени;

- регулировать факел в необходимых границах;

- устройство должно быть защищено и неуязвимо для воздействий извне;

- горелка должна быть удобна в использовании.

Чаще всего для проведения газовой и плазменной сварок применяется ацетилено-кислородная смесь. В качестве ее замены может быть использован пропан. Однако такой вид работ достаточно сложен и не под силу новичку, так как требует вдумчивой предварительной подготовки, что, несомненно, скажется на качестве шва и облегчит работу.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: