Сварка самозащитной порошковой проволокой

Обновлено: 28.06.2024

Используют два типа порошковой проволоки: а) для сварки (наплавки) в среде защитных газов (или под флюсом); б) для сварки (наплавки) открытой дугой без дополнительной защиты.

Порошковая газозащитная проволока разработана для полуавтоматической и автоматической сварки углеродистых и низколегированных сталей в среде углекислого газа и его смесях с аргоном. Высокий уровень проплавления, характерный для этой проволоки, позволяет с успехом использовать ее для выполнения угловых, стыковых и нахлесточных соединений в один или несколько проходов, как в полуавтоматическом, так и в автоматическом режимах. К характеристикам проволоки относятся– низкое разбрызгивание; легкая отделяемость шлаковой корки; стабильный струйный перенос; высокая сопротивляемость пористости и шлаковым включениям. Большинство типов проволоки позволяют осуществлять сварку во всех положениях. Химический состав выполненного этой проволокой шва соблюдается исключительно точно, как при использовании углекислого газа, так и при использовании аргоновых смесей. Порошковая проволока состоит из мягкой тонколистовой металлической оболочки и сердцевины, которая представляет собой смесь порошков легирующих компонентов в виде ферросплавов, чистых металлов, карбидов, боридов; частично в ней могут содержаться раскислители, шлакообразующие и стабилизирующие горение дуги вещества. Однако при ее использовании в процессе сварки (наплавки) требуется дополнительная защитная атмосфера. Чаще всего для наплавки под флюсом используются порошковые проволоки диаметром 3,6 мм, а для наплавки крупногабаритных деталей применяют проволоку диаметром 5,0–6,0 мм.

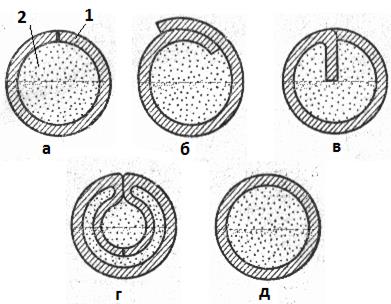

Сварка (наплавка) самозащитной порошковой проволокой – это самый универсальный процесс в отрасли дуговой сварки. Такая проволока самостоятельно выделяет защитный газ, удаляет загрязняющие вещества на стали, образует отвечающее всем нормативным требованиям наплавление и быстрозастывающий шлак. Самозащитная порошковая проволока по своей идее представляет собой вывернутый наизнанку электрод с обмазкой: сердечник содержит все защитные, шлакообразующие и деоксидирующие присадки, а оболочка содержит материал сварочного шва. При сварке самозащитной порошковой проволокой (рис. 4) отпадает необходимость в использовании какого бы то ни было внешнего защитного газа или флюса. При данном способе сварки (наплавки) функции защиты сварочной ванны от вредного влияния воздушной среды выполняет сердечник порошковой проволоки при своем сгорании. Проволока (рис. 5, 6) состоит из оболочки 1, сформированной из мягкой стальной ленты холодного проката марки 08кп или 10кп толщиной 0,2–1,0 мм и шириной 8–20 мм методом профилирования или волочения. Внутри оболочки находится порошкообразный сердечник 2, включающий элементы, выполняющие при сварке такие же функции, как флюс или обмазка электродов. Такая конструкция проволоки предопределяет некоторые особенности ее применения. Порошок сердечника на 50–70 % состоит из неметаллических, неэлектропроводных материалов. В связи с этим дуга горит, перемещаясь по металлической оболочке, расплавляя ее. При этом плавление сердечника может отставать от плавления оболочки, что не исключает частичного перехода его в сварочную ванну в нерасплавленном состоянии и создает предпосылки к образованию в металле шва пор и неметаллических включений.

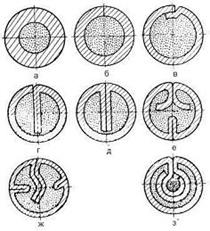

Рисунок 5. Строение порошковых проволок

Для наплавки открытой дугой используются самозащитные порошковые проволоки диаметром dэ = 1,2–3,0 мм (чаще всего 2,0–3,0 мм). Диаметр порошковой проволокой проволоки выбирается с учетом толщины свариваемых (наплавляемых) деталей, которые увеличивается по мере возрастания толщины деталей. В случаях наплавки массивных деталей, исключающих возможность перегрева, следует выбирать максимально возможные диаметр электродной проволоки и плотность сварочного тока с целью обеспечения более высокой производительности наплавки. При сварке (наплавке) самозащитной проволокой используется постоянный ток, рекомендуемая полярность (прямая – «DC–» или обратная – «DC+») которого зависит от состава сердечника. Все самозащитные порошковые проволоки очень чувствительны к колебаниям напряжения и поэтому требуют применения источника питания с режимом сварки на жесткой вольт-амперной характеристике. Длина вылета электрода при сварке самозащитной порошковой проволокой обычно составляет lв э = 15–25 мм, но иногда может доходить до lв э = 95 мм (в случае высокопроизводительной сварки на спуск). Для сохранения стабильности дуги колебания длины вылета не должны превышать Δlв э = ±3 мм. Слишком большой вылет электрода приведет к короткой, нестабильной дуге и сильному разбрызгиванию, слишком маленький – избыточной длине дуги и большому риску загрязнения расплавленного металла окружающим воздухом.

Производительность наплавки и общие сварочно-технологические характеристики зависят от использованной проволоки. Для большинства марок порошковой проволоки коэффициент наплавки составляет αн = 12–17 г/А·ч, т.е. значение коэффициента αн значительно выше, чем при наплавке обычными электродами.

Самозащитные порошковые проволоки подходят для сварки в любых пространственных положений.

К преимуществам этой проволоки также относятся:открытая дуга, позволяющая оператору визуально следить за сварочной ванной; сравнительная простота введения легирующих элементов в наплавленный металл, состав которого можно регулировать в широких пределах; возможность сварки во всех положениях; отсутствие дополнительного оборудование для подачи флюса или газа; компактность сварочного оборудования, более высокая (по сравнению с РДС) производительность процесса.

Наряду с достоинствами сварка открытой дугой порошковой проволокой имеет тот недостаток, что плотный беспористый наплавленный металл удается получить в сравнительно ограниченном диапазоне режимов сварки. Основной причиной пористости при сварке сталей порошковой проволокой является повышенное содержание в наплавленном металле азота и водорода воздуха. Эти газы при сварке порошковой проволокой могут поглощаться наплавленным металлом в большем количестве, чем при сварке покрытыми электродами. Для уменьшения количества азота в металле шва следует уменьшать длину дуги и в то же время производить сварку при повышенных токах с тем, чтобы снижать поверхность соприкосновения воздуха, приходящуюся на единицу массы расплавленного металла в определенный промежуток времени. Для уменьшения содержания водорода в металле шва порошковую проволоку необходимо прокаливать при соответствующей температуре и с определенной выдержкой времени. Сваривать открытой дугой порошковой проволокой можно также и с увеличенным вылетом электрода. При этом происходит дополнительный подогрев проволоки и удаление влаги, оставшейся после первичной прокалки (в процессе изготовления проволоки). Подогрев сварочной проволоки приводит также и к увеличению производительности, процесса. Однако следует учитывать, что при увеличенном вылете электрода увеличивается и интенсивность окисления проволоки.

Сварка (наплавка) самозащитной проволокой хорошо подходит для работы на открытом воздухе, при ветре и экстремальных температурах. Самозащитная порошковая проволока часто используется для сварки в неудобных пространственных положениях. Благодаря отсутствию необходимости в газовых баллонах этот процесс часто используется для сварки в монтажных условиях или под открытым небом как более эффективная альтернатива РДС. Самозащитная порошковая проволока различного состава используется для нанесения износо-, коррозионно-, теплостойких покрытий на детали различного функционального назначения (табл. 6). Порошковые проволоки марок ПП-АН122 (30X512MO) и

Таблица 6. Порошковые проволоки для наплавки и ремонта компании Lincoln

ПП-АН128 (35X4Г2СМ) при наплавке открытой дугой имеют по физико-механическим свойствам наплавленного металла и технологичности некоторые преимущества перед другими материалами: можно увеличить силу тока, т.е. производительность процесса в 2 раза и более; отпадает операция отделения шлаковой корки от детали после наплавки; микроструктура металла при наплавке на сталь 45 (материал коленчатых валов) трооститно-мартенситная, твердость НRС 52–57 износостойкость в 1,6–2 раза больше, чем у стали 45, закаленной токами высокой частоты (ТВЧ).

Для питания дуги при сварке самозащитной порошковой проволоками пользуются сварочными преобразователями и сварочными выпрямителями с жесткой внешней характеристикой. Источниками питания дуги для автоматической и полуавтоматической сварки порошковой проволокой являются преобразователи ПСГ-500, выпрямители ВДУ-504, ВДУ-301, ВДУ-1001, ВС-600, ВДМ-1001 и др.

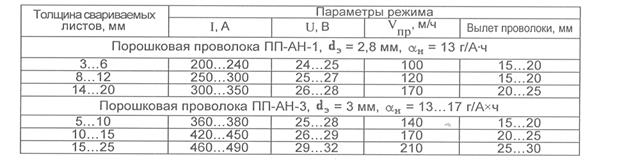

Режимы сварки (наплавки) самозащитной порошковой проволокой

При расчете режимов сварки сварочный ток Iсв, напряжение дуги Uд, скорость подачи проволоки vпр и длину вылета электродной проволоки lв э принимаются с учетом данных табл. 7.

Таблица 7. Режимы сварки самозащитными порошковыми проволоками марки ПП-АН

Расчет сварочного тока Iсв (А) при наплавке производится по формуле (1)

где dэ – диаметр электродной проволоки, мм; j – плотность тока, А/мм 2 (при наплавке самозащитной порошковой проволокой j = 45–60 А/мм 2 ).

Напряжение дуги Uд, скорость подачи проволоки vпр и длина вылета электродной проволоки lв.э принимаются с учетом данных табл. 8.

Сварка самозащитной порошковой проволокой

Сварка самозащитной порошковой проволокой (FCAW-SS)

При сварке самозащитной порошковой проволокой (FCAW-SS), в отличии от сварки сплошной проволокой в среде защитных газов (MIG/MAG), не требуются баллоны с газами и сварочный полуавтомат проще доставить к месту работы. Есть и еще одно серьезное преимущество – работы можно производить при наличии ветра и сквозняков, т.е. в монтажных условиях.

Тем не менее, из-за повышенного выделения газов и брызг флюса, сварка самозащитной проволокой требует определенного навыка.

Ниже мы приводим основные факторы на которые необходимо обратить внимание при сварке самозащитной порошковой проволокой.

1. Перед сваркой

Возьмите за правило – после каждого прохода, перед началом следующего, необходимо отрезать (или отломить) конец проволоки для хорошего поджига дуги.

2. Скорость подачи проволоки

Скорость подачи проволоки напрямую связана с током сварки. Чем выше скорость подачи, тем больше сварочный ток и, наоборот, чем ниже скорость подачи тем меньше сварочный ток.

a – высокая скорость подачи, b – низкая скорость подачи

(a) Недостаточная (слишком маленькая) скорость подачи приводит к

- повышенному разбрызгиванию;

- неправильной геометрии шва (значительная высота шва при малой ширине);

- несплавлению.

(b) Слишком большая скорость подачи приводит к частым коротким замыканиям капель расплавленного металла проволоки. Это явление можно определить на слух – будет слышен булькающий звук при сварке. Чтобы избежать замыканий при большой подаче проволоки необходимо снизить скорость подачи, либо поднять сварочное напряжение для увеличения длинны дуги.

3. Скорость сварки

Необходимо правильно подбирать скорость сварки самозащитной порошковой проволокой для достижения правильной геометрии шва и отсутствия недопустимых дефектов.

с – низкая скорость сварки, d – высокая скорость сварки

(c) Слишком низкая скорость сварки делает шов шире, но при этом расплавленный флюс растекается по бокам шва и перестает защищать верхнюю часть, увеличивая риск возникновения пор.

(d) С другой стороны, слишком высокая скорость сварки приводит к нарушению геометрии шва (значительная высота при малой ширине).

4. Длина вылета электрода

Длинна вылета электрода при сварке самозащитной порошковой проволокой очень важный параметр режима сварки. Необходимо соблюдать рекомендации производителя проволоки по длине вылета электрода.

(e) Слишком маленький вылет электрода приводит к недостаточному прогреву флюса содержащегося в проволоке и, как следствие, недостаточной защите шва – расплавленный флюс не дотекает до краев шва.

(f) Слишком большой вылет электрода вызывает нестабильность подачи проволоки (из-за плохого подвода тока) и приводит к появлению наплывов и грубой чешуйчатости шва.

5. Полярность тока

Наиболее частой ошибкой при сварке самозащитной порошковой проволокой является неправильный выбор полярности тока. Требуемая полярность указывается на упаковке с проволокой. Как правило, сварка самозащитной порошковой проволокой осуществляется на прямой полярности – плюс на “землю”, минус на электрод (маркировка на упаковке “DC-“).

Неправильная полярность приводит к значительному разбрызгиванию при сварке.

6. Угол наклона горелки

Как при сварке электродом, сварка самозащитной порошковой проволокой происходит со шлакообразованием. Необходимо соблюдать правильный угол наклона, чтобы шлак защищал передний фронт и хвостовую часть сварочной ванны.

При сварке листов в нижнем положении (Н1) горелка (проволока) должна быть под углом 90° к плоскости. Для тавровых, угловых и нахлесточных соединений в нижнем положении (Н2), сварка осуществляется тянущим углом в 5-10° по направлению сварки и под углом 45° к горизонтали.

Ну и напоследок о главном – внимательно ознакомьтесь с инструкцией к проволоке, особенно с разделом по безопасности производства работ. ГАЗЫ ВЫДЕЛЯЕМЫЕ САМОЗАЩИТНЫМИ ПОРОШКОВЫМИ ПРОВОЛОКАМИ ВЫСОКОТОКСИЧНЫ И МОГУТ ВЫЗВАТЬ ОТРАВЛЕНИЕ.

Работайте в хорошо проветриваемых помещениях, с использованием средств индивидуальной защиты (сварочная маска с воздушным фильтром).

Вам также может понравиться

Характеристики светофильтров масок “хамелеонов”

Рекомендации по настройке режима при MIG/MAG сварке

Механизированная дуговая сварка самозащитной порошковой проволокой

Порошковая проволока- сварочная проволока, состоящая из металлической оболочки, заполненной порошкообразными веществами (рис. 58С, а).

Рис. 58С, а. Сечение порошковой проволоки разных типов

1 – металлическая оболочка; 2 –порошкообразное вещество (шихта).

а - порошковая проволока простого сечения с одной продольной щелью; б - порошковая проволока простого сечения с двумя продольными щелями; в - порошковая проволока сложного сечения с одним заформованмым концом стальной ленты; г - порошковая проволока сложного сечения с двумя заформованными концами стальной ленты; д - порошковая проволока трубчатого сечения без продольной щели.

Проволока может быть трубчатой и более сложной конфигурации и иметь диаметр от 1,2—3,6 мм. Более сложная конфигурация порошковой проволоки выполняется с целью увеличения производительности процесса сварки.

Защита расплавляемого металла в зоне сварки достигается расплавлением шлакообразующих составляющих и диссоциацией газообразующих составляющих шихты сердечника проволоки.

В настоящее время наибольшее распространение получили порошковые проволоки для сварки в защитном газе и самозащитные порошковые проволоки, т.е проволоки, используемые для сварки без дополнительной защиты.

Схема механизированной дуговой сварки самозащитной порошковой проволокой (рис. 58С, б)

Рис. 58С, б. Схема механизированной дуговой сварки самозащитной порошковой проволокой

1 – полуавтомат для дуговой сварки; 2 – изолятор корпуса полуавтомата; 3 – токоподвод; 4 – порошковая проволока; 5 – сварочная дуга; 6 – сварочная ванна; 7 – защитная атмосфера; 8 – жидкий шлак; 9 – застывший шлак; 10 – механизм подачи проволоки; 11- сварной шов; 12 – основной (свариваемый) металл; Vпп – скорость подачи проволоки; Vсв – скорость сварки

Полуавтомат для дуговой сварки - аппарат для механизированной дуговой сварки, включающий горелку и механизм подачи проволоки с ручным перемещением горелки.

Электрическая дуга возбуждается между металлической оболочкой порошковой проволоки 4 и основным металлом 12 . За счет теплоты, выделяемой в дуге 5, плавятся оболочка и сердечник проволоки. Расплавившийся металл оболочки и сердечника образует на торце проволоки капли расплавленного металла, которые растут и переносятся в сварочную ванну 6 . При расплавлении минералов, руд и химикатов, входящих в состав сердечника, образуется газ 7 и жидкий шлак 8, покрывающий тонким слоем сварочную ванну, которые защищают расплавленный металл сварочной ванны от взаимодействия с атмосферой. Проволока по мере плавления подается в зону сварки со скорость Vпп с помощью механизма 10. Перемещение горелки относительно свариваемого изделия со скорость Vсв выполняется вручную. При удалении дуги жидкий металл сварочной ванны кристаллизуется, образуя сварной шов 11 , покрытый слоем затвердевшего шлака 9. Сварка, как правило, выполняется на постоянном токе обратной полярности. В ряде случаев для обеспечения дополнительной защиты зоны сварки используется углекислый газ.

Особенностью сварки порошковыми проволоками является малая глубина проплавления основного металла.

ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ

Основными параметрами механизированной дуговой сварки самозащитной порошковой проволокой являются: величина сварочного тока, род и полярность тока, напряжение на дуге, скорость сварки Vсв, диаметр электродной проволоки, тип порошковой проволоки, скорость подачи проволоки Vпп. При использовании дополнительной защиты зоны сварки - расход углекислого газа.

Плазменная сварка (рис. 59С)

| Плазменная сварка - дуговая сварка, при которой нагрев осуществляется сжатой дугой. Сжатая дуга - дуга, столб которой сжат с помощью сопла плазменной горелки, потока газа или внешнего электромагнитного поля. Плазменная сварка дугой прямого действия - плазменная сварка, при которой источник питания подключен к электроду и заготовке. Плазменная сварка дугой косвенного действия - плазменная сварка, при которой источник питания подключен к электроду и соплу. Плазменная сварка может быть автоматической, механизированной и ручной. |

Рис. 59С. Схема плазменной сварки а – плазменная сварка дугой косвенного действия; б – плазменная сварка дугой прямого действия. 1 – дуга, 2 – вольфрамовый неплавящийся электрод, 3 – керамический изолятор, 4 –основное сопло плазмотрона, 5 – плазма, 6 –сменная насадка плазмотрона, 7 – свариваемое изделие, 8 – устройство для зажигания маломощной вспомогательной дуги, ПГ – плазмообразующий газ; ЗГ – защитный газ.. При плазменной сварке источником теплоты является плазма. Плазменная струя, применяемая для сварки, представляет собой направленный поток ионизированного газа, имеющего температуру 20 000–30 000°С. Плазму получают в плазменных горелках (плазмотронах), пропуская плазмообразующий газ (ПГ) через столб горящей дуги 1, сжатой в узком канале сопла горелки 4. Сжатие столба дуги приводит к повышению в нём плотности энергии и температуры. Плазмообразующий газ, проходящий через столб дуги, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В зависимости от процесса обработки и вида обрабатываемого материала в качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух или их смеси. Применяются два основных вида плазменной сварки, в одном из которых в качестве источника нагрева заготовки используется плазменная струя (рис. 59С, а), выделенная из столба косвенной дуги, а в другом – плазменная дуга (рис. 59С, б), т.е. дуга прямого действия, совмещённая с плазменной струёй. При сварке плазменной струёй (плазменная сварка дугой косвенного действия) (рис. 59С, а) дуга 1 горит между неплавящимся вольфрамовым электродом 2, изолированным от корпуса горелки 9 керамической прокладкой 3, и интенсивно охлаждаемым водой соплом 4, к которому подключён положительный полюс источника тока 10. Внутрь горелки подаётся плазмообразующий газ (ПГ), который, пройдя через столб дуги, ионизируется, нагревается и выходит из сопла в виде ярко светящейся плазменной струи 5, которая представляет собой независящий от заготовки источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления основного материала 7. Через сменную насадку 6, концентрически охватывающую основное сопло 4, в зону сварки дополнительно подаётся защитный газ (ЗГ). При сварке плазменной дугой (плазменная сварка дугой прямого действия) (рис. 59С, б) устройство горелки принципиально не отличается от рассмотренного. Но при такой сварке дуга горит уже не между электродом и соплом, а между электродом и заготовкой, к которой в этом случае и подключён положительный полюс источника тока. Лишь в самом начале процесса для облегчения зажигания основной дуги с помощью устройства 8 возбуждается маломощная вспомогательная дуга между электродом и соплом, к которому кратковременно подводится ток, выключаемый сразу же после того, как возникшая плазменная струя коснётся заготовки и зажжётся основная дуга. Сварка выполняется на постоянном токе прямой полярности. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами плазменной сварки являются: величина сварочного тока, род и полярность тока, диаметр неплавящегося (вольфрамового) электрода, напряжение сварки, расход плазмообразующего газа, расход защитного газа, скорость сварки Vсв,. |

| Область применения. Сварка плазменной струей – в основном тонколистовые материалы (0,1 – 8 мм). В диапазоне толщин до 1 мм – микроплазменная сварка (электронная промышленность). Сварка плазменной дугой (сварка больших толщин (до 40 мм) за один проход) – в заготовительном производстве. Плазменная резка, наплавка. |

Электрошлаковая сварка (ЭШС) (рис. 60С)

| Электрошлаковая сварка - сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва. |

Рис. 60С. Схема электрошлаковой сварки (ЭШС) Источником теплоты при электрошлаковой сварке является шлаковая ванна. Перед началом электрошлаковой сварки (рис. 60С, а) свариваемые кромки заготовок 1 и 2 устанавливаются в вертикальное положение и снизу к заготовкам приваривается вводная планка 3, а сверху – выводные планки 4. Эти планки нужны для принятия на себя дефектов, которые образуются в начале и конце сварки: в начале шва имеет место непровар кромок, а в конце шва сосредотачиваются усадочная раковина и неметаллические включения. Кроме того, вводная планка 3 образует начальное дно сварочной ванны. Сварка ведется в замкнутом пространстве, образованном свариваемыми кромками основного металла и водоохлаждаемыми медными ползунами 5. Процесс электрошлаковой сварки осуществляется следующим образом. Водоохлаждаемые ползуны устанавливаются в крайнее нижнее положение около вводной планки 3 (рис. 60С, б). Над планкой устанавливается токоподводящий мундштук 6 (рис. 60С, в) со сварочной проволокой 7. В зазор между ползунами на вводную планку 3 засыпается флюс, а затем между вводной планкой и торцом сварочной проволоки зажигается сварочная дуга. Под действием теплоты дуги происходит расплавление флюса и образуется жидкая шлаковая ванна 8. Жидкий шлак является электропроводящим электролитом, который шунтирует дугу и дуга гаснет. Шлаковая ванна обладает большим электрическим сопротивлением и проходящий через нее электрический ток нагревает ванну до высокой температуры порядка 2000°С, превосходящей температуру плавления основного и присадочного металлов. Дальнейшее расплавление электродной проволоки и кромок заготовок (основного металла) происходит под действием теплоты шлаковой ванны. Капли расплавленного металла, проходя через жидкий шлак раскисляются, легируются и стекают на дно, образуя сварочную ванну 9. При сварке больших толщин мундштук с электродной проволокой совершает колебания с частотой «n» (рис. 60С, в) для обеспечения равномерного разогрева шлаковой ванны по всей длине. По мере заполнения свариваемого зазора металлом мундштук и боковые ползуны передвигаются вверх со скоростью сварки Vсв, оставляя после себя затвердевший сварной шов 10. Подача сварочной проволоки из кассеты в зону сварки с постоянной скоростью Vпп осуществляется с помощью механизма подачи проволоки. Поскольку сварной шов при электрошлаковой сварке в основном формируется из присадочного металла, то при сварке заготовок большой толщины (более 150 мм) процесс ведется не одним, а сразу двумя или тремя электродами, а в сварочную ванну иногда дополнительно вводится металлическая крупа или рублёная проволока. Сварка выполняется на постоянном токе обратной полярности. После окончания сварки вводную и выводные планки удаляют газовой резкой. ОСНОВНЫЕ ПАРАМЕТРЫ СВАРКИ Основными параметрами электрошлаковой сварки являются: величина сварочного тока, род и полярность тока, напряжение сварки, скорость сварки Vсв, диаметр электродной проволоки, скорость подачи электродной проволоки Vпп. |

| Область применения. Тяжёлое машиностроение при изготовлении ковано-сварных и лито-сварных конструкций, таких как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. |

Газовая сварка (рис. 61С)

Vпп

Рис. 61С. Схема ацетиленокислородной сварки

Источником теплоты при газовой (автогенной) сварке является газовое пламя, получаемое при сгорании ацетилена С2Н2 в струе технически чистого кислорода О2. По сравнению с другими горючими газами ацетилен даёт при сгорании наибольшую теплоту (превышающую в 4 раза теплоту, выделяемую при сгорании чистого водорода) и наиболее высокую температуру пламени, достигающую 3200°С.

Газовая сварка может выполнятся без присадки, с расплавлением только материала свариваемых заготовок 1, а также с присадкой 2. Присадка применяется для заполнения металлом зазора между свариваемыми элементами. Она расплавляется теплотой газового пламени и по мере плавления подается в зону сварки со скоростью Vпп. Для создания высокотемпературного газового пламени наиболее часто используется инжекторная сварочная горелка, работающая следующим образом. Находящиеся под давлением в двух отдельных баллонах кислород и ацетилен поступают внутрь горелки через регулировочные вентили 3 и 4. Кислород по трубке 5 подаётся к инжектору 6 и, выходя с большой скоростью из его узкого конического канала, создаёт в общей выходной зоне 7 значительное разрежение, способствующее засасыванию ацетилена, поступающего по каналу 8. В результате в камере смешения 9 образуется горючая смесь, которая поступает по наконечнику 10 к мундштуку 11, на выходе из которого после зажигания образуется сварочное пламя, структура, цвет и химический состав которого в значительной степени зависят от соотношения подаваемых кислорода и ацетилена (рис. 62С).

Сварочные горелки имеют сменные наконечники с различными диаметрами выходных отверстий присоединённых к ним мундштука и инжектора, что позволяет регулировать мощность ацетилено-кислородного пламени в зависимости от вида и толщины свариваемого материала.

При газовой сварке цветных металлов и некоторых сплавов используют флюсы, которые наносят в виде порошков или паст. Роль флюса состоит в растворении окислов и образовании шлаков, легко всплывающих на поверхность сварочной ванны, а также легировании наплавленного металла.

Технология механизированной сварки самозащитной порошковой проволокой (МПС)

9.6.1 Способ механизированной сварки самозащитной порошковой проволокой при применении труб как с заводской разделкой кромок, так и со специализированной разделкой кромок и предназначен для сварки корневого, заполняющих и облицовочного слоев шва стыков труб диаметром от 325 до 1220 мм с толщинами стенок от 6 до 22 мм. Сварка труб с толщиной стенки свыше 19 выполняется только в специальную (узкую) разделку кромок.

9.6.2 Сварка самозащитной порошковой проволокой может быть использована для выполнения специальных сварочных работ – сварке разнотолщинных соединений труб и захлестов (раздел 10).

9.6.3 Сварка самозащитной порошковой проволокой осуществляется способом сверху - вниз на постоянном токе прямой полярности. Перед началом сварки на механизме подачи проволоки следует установить два параметра: скорость подачи проволоки и напряжение на дуге.

9.6.4 Перед выполнением первого слоя шва порошковой проволокой необходимо осуществить тщательную шлифовку корневого слоя (горячего прохода) абразивным кругом до состояния «чистый металл».

9.6.5 В связи с неравномерностью заполнения разделки по периметру стыка и ослаблением сечения шва в вертикальном положении перед выполнением облицовочного слоя в положении 1.00 − 4.30 час выполняется дополнительный (корректирующий) слой.

9.6.6 Заполняющие и облицовочный слои шва стыков труб с толщинами стенок до 13 мм включительно следует выполнять по методу «слой за один проход».

9.6.7 В случае использования труб с заводской разделкой кромок при сварке стыков с толщинами стенок более 14 мм заполняющие слои начиная со второго (третьего при использовании проволоки диаметром 2мм) выполняются по методу «слой за два прохода», а облицовочный слой по методу «слой за два (три) прохода». Ширина каждого прохода облицовочного слоя не должна превышать 4 диаметров применяемой проволоки.

9.6.8 Состав оборудования: источник питания, механизм подачи порошковой проволоки, сварочная горелка со шлангом и кабелями.

9.6.9 Механизированная сварка самозащитной порошковой проволокой типа Innershield в стандартную разделку.

9.6.9.1 Вылет проволоки, в зависимости от пространственного положения, должен составлять:

- 20 мм в положении 0.00-4.30 (5.00) час;

- 25-30 мм в положении 4.30 (5.00) – 6.00 час.

9.6.9.2 Угол наклона горелки от перпендикуляра (углом назад), в зависимости от пространственного положения, должен составлять:

- от 25 0 до 45 0 в положении 0.00-4.30 (5.00) час;

- от 25 0 до 0 0 в положении 4.30 (5.00) – 5.30 час;

- от 5 до 10 углом вперед в положении 5.30 − 6.00 час.

9.6.9.3 Режимы, при сварке в стандартную заводскую разделку различной проволокой, приведены в таблице 9.29.

Таблица 9.29 – Параметры режимов при сварке самозащитной порошковой проволокой

| Наименование Слоя | Марка проволоки | ||||

| Innershield NR-207 и Innershield NR-208 Special диаметром. 1,7 мм | Innershield NR-208 Special диаметром 2,0 мм | Innershield NR-208 XP диаметром 2,0 мм | |||

| Скорость подачи проволоки, дюйм/мин | Напряжение В | Скорость подачи проволоки, дюйм/мин | Напряжение В | Скорость подачи проволоки, дюйм/мин | Напряжение В |

| «Горячий проход» | |||||

| Заполняющие | |||||

| Корректирующий, Облицовочный |

9.6.9.1 Количество слоев в зависимости от толщины стенки трубы и диаметра применяемой проволоки приведено в таблицах 9.30 и 9.31 (уточняется в процессе производственной аттестации технологии сварки).

Таблица 9.30 – Количество заполняющих и облицовочных слоев шва при сварке самозащитной порошковой проволокой диаметром 1,7 мм

| Толщина стенки, мм | Наименование слоя | |

| заполняющие* | корректирующий | облицовочный |

| - | ||

| 1-2 | ||

| 2-3 | ||

| 3-4 | ||

| * Количество заполняющих слоев зависит от величины зазора при сборке, угла разделки кромок и ряда других параметров. |

Таблица 9.31 – Количество заполняющих и облицовочного слоев шва при сварке самозащитной порошковой диаметром 2,0 мм

Читайте также: