Сварка штуцера с обечайкой

Обновлено: 20.09.2024

Штуцера. Предназначены для присоединения к аппарату технологических трубопроводов для отвода и подвода различных жидких и газообразных продуктов, установки датчиков контрольно-измерительной аппаратуры. По условиям ремонтопригодности чаще применяют разъемные соединения (фланцевые штуцера). Неразъемные соединения (на сварке) применяются при блочной компоновке аппаратов в кожухе, заполненном тепловой изоляцией, где длительное время не требуется осмотра соединений.

Стальные фланцевые штуцера стандартизованы и представляют собой патрубки из труб приваренными к ним фланцами или кованые заодно с фланцами (рисунок 6). На рисунке 7 показаны различные способы приварки патрубка штуцера к корпусу аппарата. Наиболее часто штуцер вваривают в корпус аппарата (рисунок 7а). В случае, если внутри аппарата не должно быть каких-либо выступающих частей, а также для удобства монтажа внутренних устройств, конец патрубка и штуцера выполняют в соответствии с профилем корпуса (рисунок 7б). Приварка патрубка к отбортованному краю отверстия (рисунок 7в) обеспечивает минимальную концентрацию напряжений, позволяет осуществить сварку встык и с точки зрения прочности является предпочтительной. Однако данный способ весьма сложен и является дорогостоящим, поэтому используется редко, преимущественно в эмалированной и гуммированной аппаратуре.

Рисунок 6 – Конструкции приварных фланцевых штуцеров

а – с приварным плоским фланцем, б – с приварным фланцем встык, в – литой, г, д – кованый

Рисунок 7 – Способы приварки патрубка штуцера к корпусу аппарата

Расстояние НТ от привалочной поверхности фланца до корпуса или днища называется вылетом штуцера. Штуцер должен иметь достаточную длину для удобства сборки и разборки фланцевого соединения. Для нормализованных штуцеров вылет штуцера зависит от условного давления ру и условного диаметра dу и должен составлять не менее 120 мм. При наличии у аппарата тепловой изоляции вылет штуцера должен быть увеличен на соответствующую толщину.

Бобышки. Конструктивно представляют собой фланцы, приваренные непосредственно к стенке аппарата или отлитые заодно с его корпусом или крышкой. Трубопроводы или иные элементы крепят к бобышкам шпильками, поэтому бобышки обычно имеют большую толщину, чем стандартные фланцы. Вследствие различной толщины стенки корпуса и бобышки в месте сварки возникают значительные температурные напряжения. Кроме того, при срыве резьбы или обломе шпильки извлечение шпильки связано со значительными трудностями. Поэтому бобышки, как правило, используют в тех случаях, когда установка штуцеров невозможна или нецелесообразна.

Смотровые окна (смотровые лючки). Предназначены для осуществления визуального контроля за протеканием технологического процесса в аппарате, а также для контроля состояния внутренних поверхностей и устройств аппарата. Конструктивно смотровое окно (рисунок 8) состоит из бобышки, крышки и смотрового стекла, зажатого через прокладки шпильками и гайками между бобышкой и крышкой.

Рисунок 8 – Смотровое окно

1 – бобышка, 2 – фланец, 3 – шпилька, 4 – прокладка, 5 – смотровое стекло

В соответствии с требованиями Ростехнадзора все сосуды и аппараты. Работающие под давлением свыше 0,07 МПа, диаметром D ≤ 800 мм должны иметь смотровые окна диаметром не менее 80 мм. Смотровые окна могут иметь круглую или овальную форму, должны располагаться в доступных для пользователя местах. В случаях, когда внутренняя поверхность смотрового стекла может загрязняться средой, находящейся в аппарате, к ней проводят специальные патрубки, через которые под давлением подают промывочную жидкость.

Люки. Предназначены для осуществления внутреннего осмотра, ремонта и контроля сосуда или аппарата, а также монтажа, демонтажа, ремонта разборных внутренних устройств, загрузки и выгрузки сырья и продукции. Аппараты, подведомственные Ростехнадзору, диаметром D> 800 мм должны предусматривать люки диаметром не менее 450 мм у аппаратов, устанавливаемых на открытом воздухе, и не менее 400 мм – устанавливаемых в помещении. Размер люков овальной формы должен быть не менее 325×400 мм.

Допускается проектировать без люков: аппараты, предназначены для работы с веществами 1-го и 2-го классов опасности, не вызывающими коррозии и накипи, независимо от их диаметра, при этом следует предусматривать необходимое количество смотровых окон; аппараты с приварными рубашками; витые и кожухотрубчатые теплообменные аппараты независимо от их диаметра; аппараты, имеющие съемные днища или крышки, а также обеспечивающие возможность проведения внутреннего осмотра без демонтажа горловины или штуцера.

В нормализованных люках применяются плоские, эллиптические и сферические неотбортованные крышки. В случае, если люком пользуются достаточно часто, например, загрузочные люки, их выполняют конструктивно с устройствами, облегчающими открывание и закрывание люка. Люки должны располагаться в доступных и удобных для пользования местах. Для крышек люков массой более 20 кг следует предусматривать приспособления для облегчения их открывания и закрывания.

Крышки отъемные. Отъемные крышки на корпусе аппарата применяются в тех случаях, когда его невозможно выполнить цельносварным с люком для осмотра. Крышки большей части присоединяются к корпусу аппарата с помощью фланцев, которые обладают высокой металлоемкостью, особенно при больших давлениях и диаметрах аппарата, поэтому являются нежелательными. Эллиптические и сферические крышки состоят из соответствующих стандартных днищ, сваренных со стандартными или специальными фланцами, а плоские являются цельными, изготовленными из листов или поковок.

Рисунок 9 – Конструкции отъемных выпуклых крышек а – эллиптическая с плоским фланцем, б – эллиптическая с фланцем приварным встык, в – сферическая с угловым сварным соединением с фланцем, г – сферическая со стыковым сварным соединением с фланцем |  Рисунок 10 –Конструкции отъемных плоских круглых крышек а – с уплотнением по краю крышки, б – зажатая между фланцами, в – с уплотнением на соединительном выступе, г – с уплотнением |

Укрепление отверстий в стенках аппаратов (правила расположения отверстий в крышке и корпусе).

Укрепление отверстий в стенках аппаратов. Наличие отверстий в обечайках, днищах аппаратов, работающих под давлением, усиливает концентрацию напряжений в области отверстий, а следовательно, снижает прочность обечайки и всего аппарата в целом. Особенно нежелательно размещение отверстий в наиболее нагруженных частях корпуса (например, в местах установки опор), а также на сварных швах. Отверстия для люков, лючков и штуцеров следует располагать вне сварных швов. Допускается расположение отверстий на продольных и кольцевых швах цилиндрических и конических обечаек, если диаметр отверстий не более 150 мм. Отверстия не допускается выполнять в местах пересечения сварных швов.

Наиболее широко распространенными способами укрепления отверстий являются:

- утолщение стенки штуцера (рисунок 11а),

- установка торовой вставки (рисунок 11 б),

- отбортовка края отверстия (рисунок 11 в),

- установка накладного кольца (рисунок 11 г).

Рисунок 11 – Варианты укрепления отверстий в стенках аппаратов: (пояснения см. выше)

Укрепляющие кольца должны изготавливаться предпочтительно цельными. В каждом укрепляющем кольце или каждой его части должно иметься контрольное отверстие для проверки на герметичность сварных швов. Контрольное отверстие следует располагать в нижней части кольца и оставлять открытым. Укрепляющие кольца должны плотно прилегать к поверхности прикрепляемого элемента, зазор допускается не более 3 мм.

Фланцевые соединения

Для разъемного соединения корпусов или отдельных элементов аппарата, присоединения трубопроводов наиболее широкое применение нашли фланцевые соединения, обеспечивающие прочность, жесткость и герметичность, а также технологичность изготовления и простоту сборки-разборки.

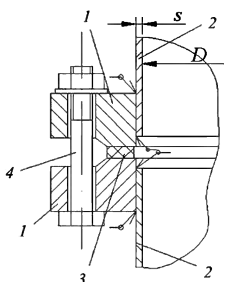

Фланцевое соединение состоит из двух симметрично расположенных фланцев 1 (см. рисунок 12), закрепленных на соединяемых частях конструкции 2, установленной между ними прокладкой 3, являющейся уплотнительным элементом, обеспечивающим герметичность, и крепежных деталей 4 (болтов или шпилек, гаек, шайб). В качестве крепежных деталей при давлении р ≤ 4МПа и t ≤ 300°С применяют болты, в остальных случаях шпильки.

Рисунок 12 – Фланцевое соединение:

1 – фланцы, 2 – соединяемые элементы конструкции, 3 – прокладка, 4 – крепежные детали

По форме фланцы могут быть круглыми, овальными, квадратными, прямоугольными и фигурными. Наиболее распространенными являются круглые фланцы вследствие простоты их изготовления.

Фланцы стандартизованы и выбираются для трубной аппаратуры по условному давлению ру и условному диаметру Dу (10…1600 мм), для аппаратов – по условному ру и диаметру аппарата Dу (400…4000 мм).

По конструкции фланцы можно разделить на цельные, когда корпус и труба жестко связаны между собой и все нагрузки передаются от фланца к корпусу, и свободные, когда корпус и труба не соединены жестко между собой и нагрузки, возникающие при затяжке фланцевого соединения, передаются не в полной мере.

Конструкция фланцев в значительной мере определяется давлением рабочей среды, ее температурой, агрессивностью и т.д. По способу крепления различают плоские приварные фланцы, фланцы приварные встык и свободные фланцы (рисунок 13)

Рисунок 13 – Конструкции фланцев:

а – плоский приварной, б – приварной встык, в – свободный

Плоские приварные фланцы представляют собой плоские кольца, приваренные по краю соединяемого элемента конструкции по периметру. Рекомендуется применять при температуре до 300°С и условном давлении до 1,6 МПа для аппаратов и до 2,5 МПа для трубопроводов.

Фланцы приварные встык имеют конические втулки, которые привариваются к обечайке ил трубе стыковым швом. Рекомендуется применять при температуре до 530°С и условном давлении до 20 МПа для аппаратов и 6,4 МПа для трубопроводов.

Фланцы свободные представляют собой кольца, диаметр отверстия которых несколько больше наружного диаметра трубы или обечайки, на которую одевается фланец. При затяжке фланец упирается в кольцо, закрепленное на краю трубы. Рекомендуется применять при температуре до 300°С и условном давлении до 1,6 МПа. Такая конструкция позволяет изготавливать фланец из обыкновенной углеродистой стали (вследствие отсутствия его контакта со средой) даже в случае, если соединяемые обечайки выполнены из высоколегированных сталей. В аппаратах и трубопроводах, изготавливаемых из цветных металлов (медь, алюминий) или хрупких материалов (ферросилид, стекло, керамика) вместо приварного фланца выполняют отбортовку края обечайки или трубы. Фланцы выполняют стальными из углеродистой стали. Таки конструкции могут использоваться при давлении до 06 МПа.

Для защиты фланцев от воздействия высокоагрессивных коррозионных сред применяются конструкции фланцев, облицованные листом из коррозионностойкой стали.

В зависимости от рабочего давления, температуры и вида рабочей среды применяются прокладочное и беспрокладочное уплотнение фланцевых соединений. Беспрокладочное соединение обычно используют в тех случаях, когда по каким-либо причинам невозможно подобрать материал прокладок. Наиболее распространено прокладочное уплотнение, герметичность в котором достигается за счет прокладки, размещаемой между привалочными поверхностями фланцев и сжимаемой при затяжке болтов (шпилек). Материал прокладки при этом упруго (в ряде случаев пластически) деформируется, заполняя все микронеровности и шероховатости на привалочных поверхностях фланцев.

Прокладка должна отвечать следующим требованиям: при сжатии с возможно малым давлением заполнять все микронеровности уплотнительных поверхностей (эластичность), сохранять герметичность соединения при упругих перемещениях фланцевого соединения (упругость), возвращаться к первоначальной форме при разгрузке фланцевого соединения (долговечность), обладать механической инертностью к материалу привалочных поверхностей (не оставлять на них царапин, зазубрин), высокой коррозионной стойкостью к воздействию агрессивных сред, низкой стоимостью.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Сварка штуцера с обечайкой

ГОСТ Р 54803-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ СТАЛЬНЫЕ СВАРНЫЕ ВЫСОКОГО ДАВЛЕНИЯ

Общие технические требования

High-pressure welded steel vessels. General technical requirements

Дата введения 2012-07-01

1 РАЗРАБОТАН Открытым акционерным обществом "Иркутский научно-исследовательский и конструкторский институт химического и нефтяного машиностроения" (ОАО "ИркутскНИИхиммаш")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 023 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1167-ст

4 Настоящий стандарт разработан с учетом основных нормативных положений европейского регионального стандарта ЕН 13445:2002* "Сосуды, работающие под давлением без огневого подвода теплоты" (EN 13445:2002 "Unfired Pressure Vessels", NEQ)

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

1.1 Настоящий стандарт распространяется на стальные сварные сосуды и аппараты, работающие под внутренним избыточным давлением до 130 МПа (1300 кгс/см) при температуре стенки не менее минус 70 °С и не более плюс 525 °С, и устанавливает общие технические требования к проектированию, материалам, изготовлению, реконструкции, ремонту, методам контроля и испытаний, приемке и поставке сосудов и аппаратов, применяемых на опасных производственных объектах.

Настоящий стандарт не ограничивает действие ГОСТ Р 52630 в рамках области его применения при проектировании и изготовлении стальных сварных сосудов и аппаратов.

Нормы и правила проектирования и изготовления должны быть определены в соответствии с технологическими параметрами эксплуатации сосуда и согласованы с заказчиком.

1.2 В дополнение к требованиям настоящего стандарта следует также руководствоваться нормами и правилами промышленной безопасности [1].

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 2.901-99 Единая система конструкторской документации. Документация, отправляемая за границу. Общие требования

ГОСТ Р 12.4.026-2001 Система стандартов безопасности труда. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний

ГОСТ Р 50460-92 Знак соответствия при обязательной сертификации. Форма, размеры и технические требования

ГОСТ Р 50599-93 Сосуды и аппараты стальные сварные высокого давления. Контроль неразрушающий при изготовлении и эксплуатации

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия

ГОСТ Р 52376-2005 Прокладки спирально-навитые термостойкие. Типы. Основные размеры

ГОСТ Р 52630-2012 Сосуды и аппараты стальные сварные. Общие технические условия

ГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52857.7-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ Р 52857.9-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Определение напряжений в местах пересечений штуцеров с обечайками и днищами при воздействии давления и внешних нагрузок на штуцер

ГОСТ Р 52857.10-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ Р 52857.11-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек

ГОСТ Р 53442-2009 (ИСО 1101:2004) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Допуски формы, ориентации, месторасположения и биения

ГОСТ Р 53677-2009* (ИСО 16812:2007) Нефтяная и газовая промышленность. Кожухотрубчатые теплообменники. Технические требования

* На территории Российской Федерации документ не действует. Действует ГОСТ 31842-2012, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ Р 53684-2009* Аппараты колонные. Технические требования

ГОСТ 2.109-73 Единая система конструкторской документации. Основные требования к чертежам

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 9.105-80 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Классификация и основные параметры методов окрашивания

ГОСТ 9.401-91 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5520-79 Прокат листовой из углеродистой, низколегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5640-68 Сталь. Металлографический метод оценки микроструктуры листов и ленты

ГОСТ 5949-75 Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6032-2003 (ИСО 3651-1:1998, ИСО 3651-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6533-78 Днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов. Основные размеры

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 7062-90 Поковки из углеродистой и легированной стали, изготовляемые ковкой на прессах. Припуски и допуски

ГОСТ 7350-77 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7505-89 Поковки стальные штампованные. Допуски, припуски и кузнечные напуски

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски

АЛЬБОМ ТИПОВЫХ КОНСТРУКЦИЙ

ШТУЦЕРА ДЛЯ СОСУДОВ И АППАРАТОВ СТАЛЬНЫХ СВАРНЫХ

Типы, основные параметры, размеры и общие технические требования

Дата введения 1995-12-01

1 РАЗРАБОТАН Акционерным обществом "Центральное конструкторское бюро нефтеаппаратуры" (АО "ЦКБН")

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Указанием Министерства тяжелого машиностроения СССР от 20 сентября 1990 г. N BA-002-1-8993

3 ПЕРЕИЗДАНИЕ 1995 г. октябрь

4 СРОК ПРОВЕРКИ - 2000 г.

Периодичность проверки - 5 лет

Настоящий альбом типовых конструкций устанавливает типы, пределы применения, конструкцию и основные размеры штуцеров для сосудов и аппаратов, применяемых в нефтеперерабатывающей, нефтехимической, химической, газовой и других смежных отраслях промышленности, на условное давление от 0,6 до 16,0 МПа, температуру от минус 70 до 600 °С.

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 380-88* Сталь углеродистая обыкновенного качества. Марки.

* На территории Российской Федерации документ не действует. Действует ГОСТ 380-2005, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 550-75 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия.

ГОСТ 1050-88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия.

ГОСТ 4543-71 Сталь легированная конструкционная. Марки и технические требования.

ГОСТ 5520-79 Сталь листовая углеродистая низколегированная и легированная для котлов и сосудов, работающих под давлением. Технические условия.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки и технические требования.

ГОСТ 7350-77 Сталь толстолистовая коррозионностойкая, жаростойкая и жаропрочная. Технические условия.

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.

ГОСТ 8731-87* Трубы стальные бесшовные горячедеформированные и теплодеформированные. Технические условия.

* На территории Российской Федерации действует ГОСТ 8731-74, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 8733-87* Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические условия.

* На территории Российской Федерации действует ГОСТ 8733-74, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия.

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия.

ГОСТ 10706-76 Трубы стальные электросварные прямошовные. Технические требования.

ГОСТ 12816-80 Фланцы арматуры соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Общие технические требования.

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см). Конструкция и размеры.

ГОСТ 12821-80 Фланцы стальные приварные встык на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Конструкция и размеры.

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия.

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия.

ГОСТ 25054-81 Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия.

ОСТ 26-291-94* Сосуды и аппараты стальные сварные. Общие технические условия.

* На территории Российской Федерации документ не действует. Действуют ГОСТ Р 52630-2006, ГОСТ 53677-2009, ГОСТ Р 53684-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ОСТ 26-2043-91 Болты, шпильки, гайки и шайбы для фланцевых соединений. Технические требования.

ТУ 14-3-460-75 Трубы стальные бесшовные для паровых котлов и трубопроводов.

ТУ 14-3-1905-93 Трубы бесшовные горячие и холоднодеформированные из коррозионно-стойкой стали марок 08Х22Н6Т (ЭП53), 08Х21Н6М2Т (ЭП54) и 10Х14Г14Н4Т (ЭИ711).

3 Типы и основные параметры

3.1 Альбом включает в себя рисунки, таблицы штуцеров, патрубков и общие технические требования.

3.2 Штуцера по конструкции и размерам предусматриваются пяти типов.

Типы штуцеров, номенклатура и условия их применения в зависимости от давления и температуры должны соответствовать таблице 1.

Тип 1 - штуцера с фланцами стальными плоскими приварными на условное давление от 0,6 до 2,5 МПа и температуру от минус 70 до 300 °С (рисунки 1-5, таблицы 2-12);

Тип 2 - штуцера с фланцами стальными приварными встык на условное давление от 1,6 до 16,0 МПа и температуру от минус 70 до 600 °С (рисунки 6-11, таблицы 13-25);

Тип 3 - штуцера утолщенные цельнокованные прямые на условное давление от 1,6 до 16,0 МПа и температуру от минус 70 до 600 °С (рисунки 12-15, таблицы 26-31);

Тип 4 - штуцера с утолщенными патрубками с фланцами приварными встык на условное давление от 1,6 до 16,0 МПа и температуру от минус 70 до 600 °С (рисунки 16-21, таблицы 32-43);

Тип 5 - штуцера цельнокованые с шейкой на условное давление от 6,3 до 16,0 МПа и температуру от минус 70 до 600 °С (рисунок 22, таблицы 44-46).

Номенклатура штуцеров

3.2.1 Штуцера типа 1 с фланцами стальными плоскими приварными на условное давление от 0,6 до 2,5 МПа и температуру от минус 70 до 300 °С имеют пять исполнений:

исполнение 1 - с соединительным выступом на условное давление от 0,6 до 2,5 МПа (рисунок 1, таблицы 2-5);

исполнение 2 - с выступом на условное давление 1,0 до 2,5 МПа (рисунок 2, таблицы 6-8);

исполнение 3 - с впадиной на условное давление от 1,0 до 2,5 МПа (рисунок 3, таблица 6-8);

исполнение 4 - с шипом на условное давление от 0,6 до 2,5 МПа (рисунок 4, таблицы 9-12);

исполнение 5 - с пазом на условное давление от 0,6 до 2,5 МПа (рисунок 5, таблицы 9-12).

Размеры уплотнительных поверхностей "шип-паз" под фторопластовые прокладки должны соответствовать указанным на рисунках 4; 5 и в таблице 47.

Сборка и сварка днищ и обечаек

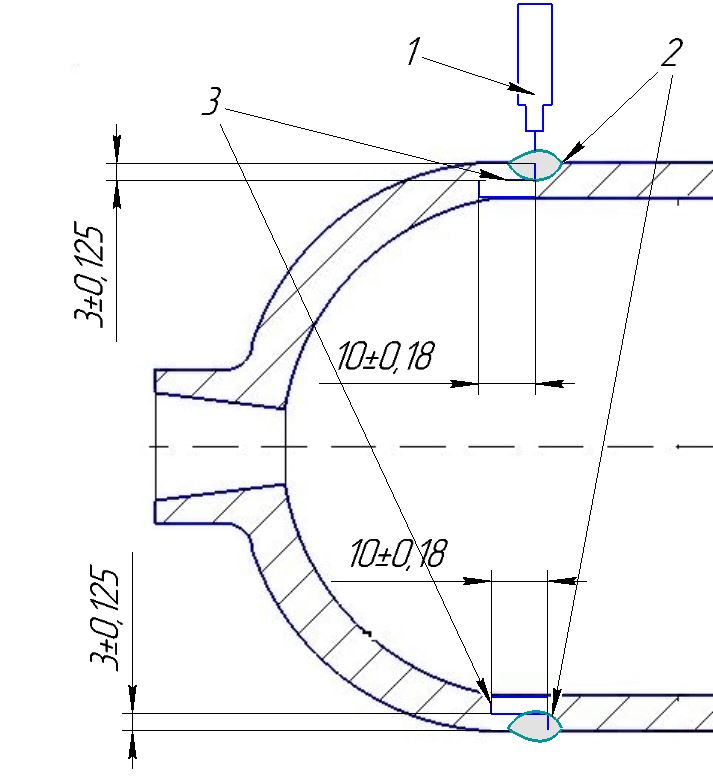

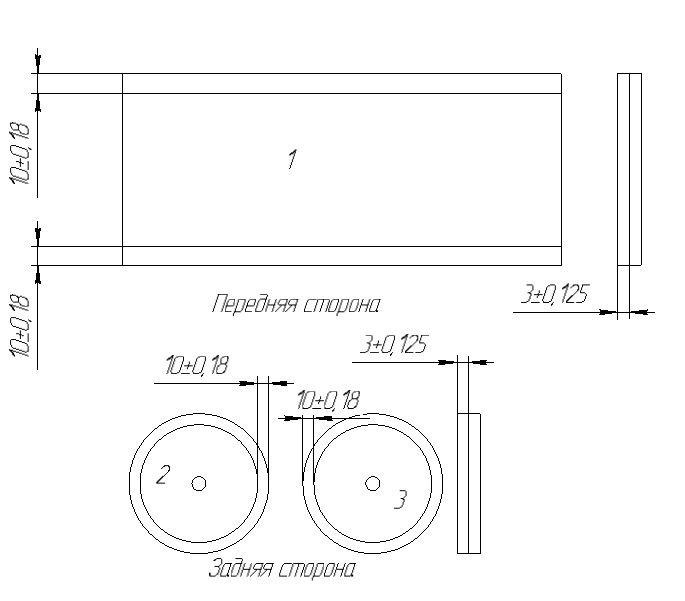

Перед сваркой обечайки с днищем необходимо сделать сварку продольного шва обечайки. Расточить обечайку и днище на 3 мм как показано на рисунке 15 данную расточку необходимо сделать сразу же после резанья по разметке места скоса показаны на рисунке 16.

Рисунок 15 . Схема сборки расточеных обечайки и днищ:1 сварочная головка; 2 сварочный шов; 3 кромка.

Рисунок 16 . Разметка расточки обечайки и днищ

Необходимо сделать поперечный шов на обечайки для этого необходимо стянуть обечайку (рис.17).

Рисунок 17 .Стяжка для сборки продольного стыка обечайки

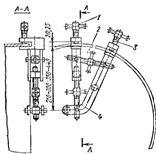

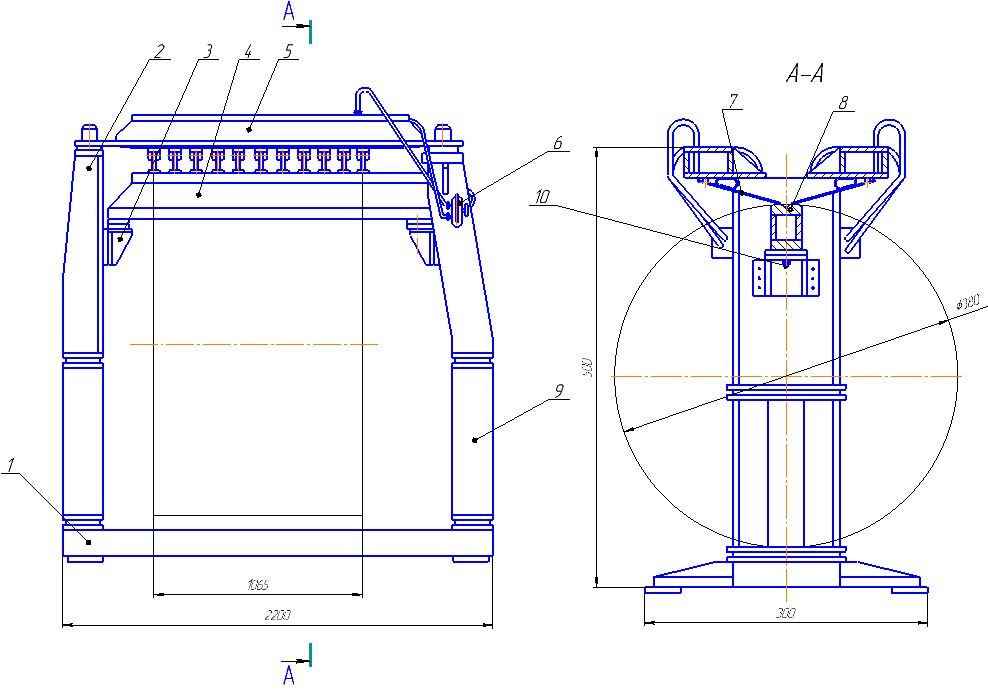

На рис. 18 показано зажимное устройство для сварки прямолинейных швов обечаек и листов, состоящее из основания 1, двух стоек 2, поворотной консоли 4, прижимной балки 5 с пневмошланговыми прижимами 7. На консоли размещена медная формирующая подкладка 8. Между основанием 1 и стойками 2 вставлены сменные стойки 9, что позволяет использовать устройство для сварки обечаек различного диаметра. Перед сваркой консоль поворачивают на оси 10, надевают обечайку, затем консоль с обечайкой подводят под прижимную балку и закрепляют свободным концом на кронштейне 3, после чего прижимают кромки обечайки к подкладке и производится сварка (пуск сжатого воздуха в шланги осуществляется пневмораспределителем 6). Сварочный трактор перемещается по направляющим, параллельным оси подкладки.

Рисунок 18 . Зажимное устройство с медной формирующей подкладкой для сварки продольных швов обечайки.

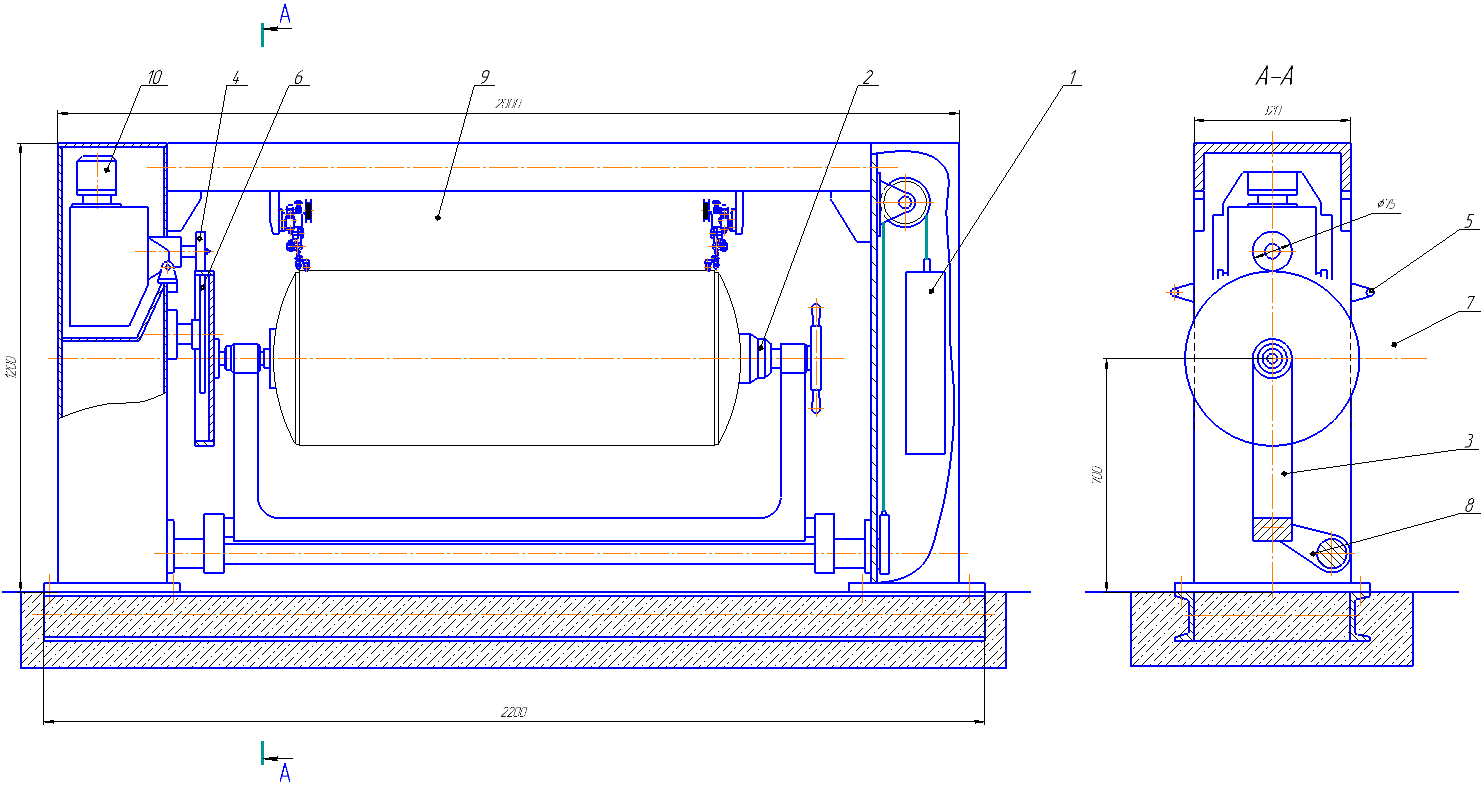

На рис. 19 показан стенд для сварки кольцевых швов цистерны. Копирный диск 7имеет две беговые дорожки: наружную, по которой катится ведущий ролик приводного механизма 4, и внутреннюю — для опорного холостого ролика 6. Крайние положения копирного 7 ролика ограничиваются холостыми роликами 5. Наружная беговая дорожка копирного диска 7представляет собой круг, как у изделия. Сосуд, предварительно собранный на прихватках, подается на станок и закрепляется в плавающей скобе 3зажимным центрирующим приспособлением 2, жестко связанным с копирным диском. Вес изделия уравновешивается противовесом 1 с помощью подвижных рычагов 8. Наличие двух сварочных головок позволяет одновременно выполнять сварку двух кольцевых швов.

Рисунок 19 . Установка для сварки прямолинейных, кольцевых швов.

3.7 Источник питания

В данной технологии несколько постов:

1. Пост сварки прямолинейного шва с подкладкой

2. Пост сварки круглых швов

3. Пост прихватки

4. Пост сварки в контролируемой атмосфере(выбран).

Следовательно, необходимо выбрать для 3-х позиций источники питания, подходящие для осуществления всех необходимых требований сварки титана и особенностей поста для сварки.

1. Пост сварки прямолинейных швов с медной подкладкой: На данном посту работает одна сварочная головка, следовательно, необходимо использовать однопостовой источник питания. Так же необходимо учесть особенности режима сварки.

Ориентировочные режимы автоматической аргонодуговой сварки титана для толщены 6 мм:

- Число проходов 1

Постоянный ток прямой полярности.

Следуя вышеперечисленным требованиям к ИП для данной позиции целесообразно выбрать наиболее доступный однопостовой выпрямитель с жесткой ВАХ: ВДГ – 630[2];

Для данной позиции необходимо два универсальных сварочных выпрямителя: ВДУ-630[2];

Так же необходим выпрямитель ВДУ-630[2].

Контроль качества

4.1 Виды контроля качества

Применяют следующие виды контроля качества сварных соединений:

- внешний осмотр и измерение;

- испытания на стойкость против межкристаллической коррозии;

- другие методы (магнитография, цветная дефектоскопия, акустическая эмиссия).

4.2 Внешний осмотр и измерение.

Визуальному и измерительному контролю подлежат все сварные соединения сосудов и их элементов с целью выявления в них следующих дефектов:

- трещин всех видов и направлений;

- свищей и пористости наружной поверхности шва;

- наплывов, прожогов, незаплавленных кратеров;

- смещения и совместного увода кромок свариваемых элементов свыше норм, предусмотренных настоящими Правилами;

- непрямолинейность соединяемых элементов;

- несоответствие формы и размеров швов требованиям технической документации.

Перед визуальным осмотром поверхность сварного шва и прилегающие к нему участки основного металла шириной не менее 20мм в обе стороны от шва должны быть зачищены от шлака и других загрязнений, при электрошлаковой сварке это расстояние должно быть не менее 100 мм.

Осмотр и измерения сварных соединений должны производиться с наружной и внутренней сторон по всей протяженности швов. В случае невозможности осмотра и измерения сварного соединения с двух сторон его контроль должен производиться в порядке, предусмотренном автором проекта.

4.3 Радиографический и ультразвуковой контроль.

Ультразвуковая дефектоскопия и радиографический контроль производятся с целью выявления в сварных соединениях внутренних дефектов (трещин, непроваров, пор, шлаковых включений и др.).

Метод контроля (ультразвуковая дефектоскопия, радиографический контроль, оба метода в сочетании) выбирается исходя из возможности обеспечения более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла.

4.4 Гидравлические испытания.

Гидравлическому испытанию подлежат все сосуды после их изготовления.

Сосуды, изготовление которых заканчивается на месте установки, транспортируемые на место монтажа частями, подвергаются гидравлическому испытанию на месте монтажа.

Сосуды, имеющие защитное покрытие или изоляцию, подвергаются гидравлическому испытанию до наложения покрытия или изоляции.

Сосуды, имеющие наружный кожух, подвергаются гидравлическому испытанию до установки кожуха.

Допускается эмалированные сосуды подвергать гидравлическому испытанию рабочим давлением после эмалирования.

Гидравлическое испытание сосудов должно проводиться пробным давлением.

Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5 °С и не выше 40 °С, если в технических условиях не указано конкретное значение температуры.

Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда.

По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

Давление в испытываемом сосуде следует повышать плавно.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

- течи, трещин, слезок, потения в сварных соединениях и на основном металле;

- течи в разъемных соединениях;

- видимых остаточных деформаций, падения давления по манометру.

Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России методом. Все данные по контролю качества взяты из РД 34.15.132-96.

Выбор режимов сварки

Пост № 1 и № 2 использует автоматическую аргона-дуговую сварку титана для сварки толщины порядка 6 мм в один проход. Режимы сварки такой толщины в один проход в таблице 5 [4].

Режим для поста №1 и №2

| Металл, мм | Число проходов | Iсв, А | Uд, В | Vсв, м/ч | Расход газа горелка л/мин | Расход газа насадка л/мин |

| 6 | 1 | 180-210 | 10-12 | 10-15 | 14-16 | 16-20 |

Пост №3 и №4 использует ручную аргона-дуговую сварку титана для сварки толщины порядка 6 мм. Режимы сварки такой толщины в таблице 6 [4].

Режим для поста №3 и №4

| Металл, мм | Число проходов | Iсв, А | Uд, В | Расход аргона л/мин | Vсв для одного прохода м/ч |

| 6 | 4-3 | 130-160 | 11-15 | 12-16 | 12-15 |

Следовательно, из данных режимов мы можем рассчитать время, затраченное на сварку и количество аргона на изготовление одного сосуда.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Читайте также: