Какой должна быть величина зазора в стыках при сборке под автоматическую сварку в защитных газах

Обновлено: 04.10.2024

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

фасонный прокат (уголки, двутавры, швеллеры) - из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили - из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1 .

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм 2 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) - с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости - по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации - производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться тех нико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1 . При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А - не менее 16 мм 2 , при 250 А - 25 мм 2 , при 300 А - 50 мм 2 . Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

Сборка под сварку

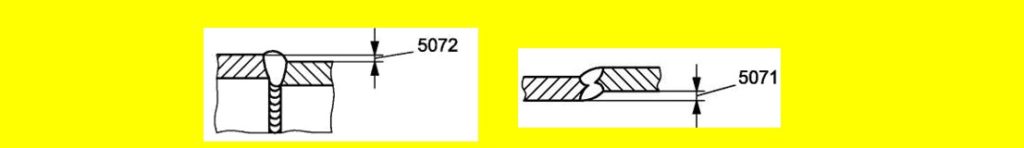

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Какой должна быть величина зазора в стыках при сборке под автоматическую сварку в защитных газах

корневого слоя шва соединений труб диаметром до 1420 мм включительно с толщиной стенки от 4,0 мм и более.

Сварка комбинированными способами

Механизированная сварка самозащитной порошковой проволокой должна применяться для сварки заполняющих и облицовочного слоев шва неповоротных кольцевых стыковых соединений труб, а также таких сварных соединений газопроводов как захлесточные соединения, прямые вставки (катушки), разнотолщинные соединения труб, соединения труб с соединительными деталями трубопроводов и запорно-регулирующей арматурой диаметром от 325 мм до 1420 мм с толщинами стенок от 6,0 мм и более. При комбинированной сварке стыков трубопроводов с использованием контактной сварки, корневой слой сваривается контактной стыковой сваркой оплавлением с последующей обработкой по технологии, приведенной в соответствующей технологической инструкции.

9.2 Схемы организации сварочных работ

Поточно-расчлененный метод

9.2.1 Для обеспечения заданного темпа сварочно-монтажных работ при поточно-расчлененной организации сварки в составе каждого укрупненного комплексного технологического потока должен быть выделен ряд специализированных подразделений, бригад и звеньев.

9.2.2 Подразделение инженерно-технологической подготовки должно обеспечивать опережающее изготовление секций труб на трубосварочных базах, а также строительство переходов и горизонтальных углов поворота, что позволяет точно спланировать число захлестов и осуществить точную привязку их по трассе.

9.2.3 Монтажно-сварочные работы производятся укрупненной бригадой сборки и сварки неповоротных стыков в непрерывную нитку. В состав бригады входит подготовительное, головное и завершающее звенья.

Сварка в линейном потоке различными способами

9.2.4 Выбор способов сварки в линейном потоке, степень расчленения сборочно-сварочных операций, укомплектование высокопроизводительным и маневренным строительным и технологическим оборудованием, включая резервное, осуществляется подрядчиком исходя из выбранного "шага линейного потока", определяемого как промежуток времени между началом сборки двух соседних, последовательно выполняемых неповоротных стыков.

Сварка поворотных стыков на трубосварочных базах по различным технологиям

9.3 Подготовка труб и трубных деталей к сварке

9.3.1 Трубы, детали трубопроводов, арматура и сварочные материалы должны пройти входной контроль в порядке, установленном в 6.2.

9.3.2 В случае несоответствия заводской разделки кромок труб требованиям технологии сварки обработку (переточку) кромок под сварку необходимо производить механическим способом с помощью специализированных станков.

9.3.3 Допускается осуществлять расточку изнутри трубы ("нутрение") абразивным кругом с использованием шлифмашинок. Допускается производить резку труб для выполнения специальных сварочных работ (например, захлестов) механизированной кислородной, плазменно-дуговой или воздушно-дуговой резкой с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок должен быть удален на глубину не менее 1 мм.

9.3.4 Перед сборкой внутренняя полость труб и деталей трубопроводов должна быть очищена от попавшего грунта, снега и т.п. загрязнений, кромки разделки и прилегающие к ним внутренняя и наружная поверхность труб, деталей трубопроводов, патрубков запорной арматуры должна быть очищена до металлического блеска на ширину не менее 15 мм.

9.3.5 Выпуклость заводских продольных и спиральных швов снаружи и изнутри трубы следует удалить до величины не более 0,5 мм на участке шириной от 10 до 15 мм от торца трубы, если иное не предусмотрено технологической инструкцией.

9.3.6 Допускается правка плавных вмятин на торцах труб глубиной до 3,5% номинального диаметра трубы и деформированных концов труб безударными разжимными устройствами. При этом на трубах из сталей с нормативным временным сопротивлением разрыву до 539 МПа (55 ) допускается правка вмятин и деформированных концов труб при положительных температурах без подогрева. При отрицательных температурах окружающего воздуха необходим подогрев от 100 до 150°С. На трубах из сталей с нормативным временным сопротивлением разрыву 539 МПа (55 ) и более с местным подогревом от 150 до 200°С независимо от температуры окружающего воздуха. Забои и задиры фасок глубиной до 5 мм включительно должны быть отремонтированы сваркой с последующей шлифовкой отремонтированных поверхностей.

9.3.7 Концы труб с забоинами и задирами фасок глубиной более 5 мм или вмятинами глубиной более 3,5% номинального диаметра труб, а также любыми вмятинами с надрывами или резкими перегибами, имеющими дефекты поверхности, или выходящие на поверхность расслоения исправлению не подлежат и должны быть обрезаны с последующей обработкой специализированным станком или шлифмашинкой. При этом металл кромок, образовавшихся после газовой или плазменной резки, должен быть удален на глубину не менее 1 мм. После резки или обрезки концов труб выполнить неразрушающий контроль на отсутствие расслоений на кромках труб и в зоне шириной 25 мм от торца труб.

9.3.9 Приварка каких-либо элементов, кроме катодных выводов, в местах расположения поперечных кольцевых, спиральных и продольных заводских сварных швов, не допускается. В случае если проектной документацией предусмотрена приварка элементов к телу трубы, то расстояние между швами трубопровода и швом привариваемого элемента должно быть не менее 100 мм.

9.4 Сборка и сварка труб, трубных деталей

9.4.1 При сборке допустимое смещение наружных кромок электросварных труб с толщиной стенки 10 мм и более не должно превышать 20% нормативной толщины стенки, но должно составлять не более 3 мм. При толщине стенки менее 10 мм допустимое смещение наружных кромок не должно превышать 40% нормативной толщины стенки, но составлять не более 2 мм. Измерение величины смещения кромок допускается осуществлять шаблоном по наружным поверхностям труб.

При сборке стыков бесшовных труб с нормативной толщиной стенки 10 мм и более смещение их внутренних кромок не должно превышать 2 мм. Допускаются местные внутренние смещения кромок труб, не превышающие 3 мм на длине не более 100 мм.

При толщине стенки менее 10 мм допускается смещение внутренних кромок не более 2 мм, а увеличение смещения свыше 2 мм на отдельных участках периметра не допускается. Величина наружного смещения при сборке бесшовных труб не нормируется, однако при выполнении облицовочного слоя шва должен быть обеспечен плавный переход поверхности шва к основному металлу.

Величина зазора и требования к прихваткам при сборке стыковых соединений назначается в зависимости от применяемых способов сварки первого (корневого) слоя шва, диаметров сварочных материалов и регламентируется в технологических картах и технологических инструкциях, но в любом случае величина зазора не должна превышать 4 мм. Запрещается производить укладку в разделку любых закладных предметов (электроды, арматура, крепежные изделия и т.п.).

9.4.2 При сборке заводские (как продольные, так и спиральные) швы необходимо смещать относительного друг друга не менее чем на 75 мм - при диаметре труб до 530 мм включительно, на 100 мм - при диаметре труб свыше 530 мм. В случае технической невозможности (захлесты, приварка кривых холодного гнутья и т.д.) соблюдения требований настоящего пункта сварку допускается производить после получения разрешения представителя службы строительного контроля заказчика.

9.4.3 Сборку стыков труб диаметром 426 мм и более следует производить на внутренних центраторах. Центратор не должен оставлять царапин, задиров, масляных пятен на внутренней поверхности труб.

9.4.4 Удаление (сдвиг) внутреннего центратора разрешается после выполнения всего периметра корневого слоя шва независимо от способа сварки (кроме сварки электродами с целлюлозным видом покрытия). При сварке электродами с целлюлозным видом покрытия удаление центратора осуществляется после выполнения корневого слоя шва и горячего прохода. При выполнении сборки стыков на наружном центраторе он может быть удален после выполнения всех доступных для сварки участков периметра стыка. При этом участки корневого слоя шва должны равномерно располагаться по периметру стыка.

9.4.5 При выполнении захлестов, в том числе путем вварки катушки, стыков соединений труба плюс соединительная деталь, труба плюс запорная арматура, а также в случаях, когда применение внутренних центраторов технически невозможно сборку соединений разрешается осуществлять на наружных центраторах преимущественно гидравлического типа.

9.4.7 Предварительный подогрев стыков труб с толщиной стенки менее 22 мм должен осуществляться с помощью:

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

1 - свариваемые заготовки; 2 - присадочный пруток; 3 - сварочная горелка; 4 - выходной канал наконечника; 5 - канал предварительного подогрева свариваемых заготовок; 6 - канал предварительного подогрева прутка; 7 - направляющая для прутка; 8 - направляющий клин

5.28. Необходимо осуществлять V-образную разделку кромок труб с углом раскрытия 6010% для толщин стенок трубы до 6 мм и 8010 для толщин свыше 6 мм.

5.29. Зазор в стыке собранных и неподвижно зафиксированных перед сваркой заготовок должен быть 1,00,5 мм.

угол наклона прутка к поверхности сварочного шва 90 (для труб из ПНД, ПП и ВХ) и 120 (для труб из ПВД);

угол подвода наконечника горелки относительно поверхности сварного шва - 30 (при толщине стенки до 5 мм) и 40 (при толщине стенки свыше 5 мм).

При сварке без предварительного подогрева прутка газовую струю следует направлять колебательными (веерообразными) движениями наконечника горелки на сварочный пруток и кромки деталей.

| Параметр | Величина параметра для труб из материала | |||

| ПНД | ПВД | ПП | ПВХ | |

| Температура теплоносителя, С | 25015 | 24015 | 26015 | 23015 |

| Усилие вдавливания прутка в шов, приходящееся на 1 мм 2 площади сечения прутка, Н | 31 | 21 | 31 | 41 |

5.32. Температура теплоносителя и усилие вдавливания прутка при сварке должны соответствовать значениям, указанным в табл. 18. Температура теплоносителя должна быть увеличена на 10 С при температуре окружающего воздуха ниже 15 С (для труб из ПП и ПВХ), 10 С (для труб из ПНД) и 5 С (для труб из ПВД).

5.33. Расход теплоносителя следует задавать из расчета 0,3±0,1 м 3 /ч на 1 мм 2 площади сечения сопла.

5.34. Скорость укладки прутков в шов при сварке должна быть не ниже 10 м/ч (при сварке прутком площадью сечения до 8 мм 2 ) и 7 м/ч (при сварке прутком сечением свыше 8 мм 2 ).

5.35. Укладывать прутки в шов необходимо в последовательности, указанной на рис. 10. При смене или обрыве прутка в процессе сварки, оставшийся в шве конец прутка необходимо срезать под углом 40 к оси шва. Расстояние между стыками прутков, расположенных вдоль сварного соединения и последовательно укладываемых один над другим, должно быть не менее 10 мм.

| |

| 742 × 251 пикс. Открыть в новом окне | |

5.36. При многорядной укладке прутков в сварной шов каждый последующий пруток следует укладывать после охлаждения предыдущего до температуры 40 С и ниже.

5.37. Неразъемные соединения трубопроводов из ПВХ следует выполнять склеиванием при помощи зазорозаполняющих клеев типов ГИПК-122 и ГИПК-127 (ТУ 6-05-251-95-79) с применением труб и литых соединительных деталей с раструбами заводского изготовления. Величина зазора не должна превышать 0,6 мм.

При отсутствии раструбов на концах труб допускается их изготовление методом формования в соответствии с пп. 4.10-4.21.

5.38. Склеивание труб и соединительных деталей из ПВХ следует производить в такой последовательности: подготовка концов труб и соединительных деталей под склеивание, контрольная сборка, нанесение клея на соединяемые поверхности, сборка соединений и их выдержка.

5.39. Вязкость клея, применяемого для изготовления соединений, должна находиться в пределах 0,15-0,4 Па. Загустевшие клеи следует разбавлять до необходимой консистенции трехкомпонентным растворителем, состоящим из диметилформамида, циклогексана и тетрагидрофурана, взятых в соотношении 1:1:2,5. Эту операцию следует выполнять непосредственно перед использованием клеев.

5.40. Для определения вязкости клея следует использовать вискозиметры ВЗ-1, ВЗ-4, ВЗ-6 и ВК-2 по ГОСТ 8420-74*. При отсутствии необходимых приборов для замера вязкости допускается применение на монтаже упрощенного метода. Для этого банку, наполненную клеем до половины ее объема, следует наклонить. При нормальной вязкости поверхность клея должна при наклоне банки сохранять горизонтальное положение.

5.41. При контрольной сборке раструбного соединения следует проверить зазор между склеиваемыми поверхностями и установить длину калиброванного участка трубы, вставляемого в раструб.

5.42. В соединениях с зазором до 0,4 мм клей необходимо наносить в один слой, более 0,4 мм - в два слоя. Нанесение второго слоя клея следует производить после минутной выдержки первого.

5.43. Клей следует наносить тонким равномерным слоем в продольном направлении на всю длину склеиваемой части трубы и раструба с применением кистей:

5.44. Собирать соединения необходимо в течение 1-2 мин после нанесения клея. При выполнении соединений не допускается вращение одной детали по отношению к другой. Излишек клея на трубе после выполнения соединения должен быть сразу удален.

5.45. Нормы расхода растворителя на обезжиривание и нормы расхода клея на 100 соединений приведены в табл. 19.

| Наружный диаметр трубы, Dн, мм | Масса растворителя, кг | Масса клея, кг |

| 16 | 0,2 | 0,3 |

| 20 | 0,3 | 0,4 |

| 25 | 0,4 | 0,5 |

| 32 | 0,5 | 0,6 |

| 40 | 0,7 | 1,0 |

| 50 | 1,0 | 1,5 |

| 63 | 1,2 | 2,0 |

| 75 | 1,5 | 3,0 |

| 90 | 1,6 | 4,0 |

| 110 | 2,0 | 6,0 |

| 140 | 2,5 | 8,0 |

| 160 | 3,5 | 10,0 |

| 180 | 4,5 | 11,0 |

| 200 | 5,5 | 12,0 |

| 225 | 6,5 | 13,0 |

5.46. Клеевое соединение труб наружным диаметром 90 мм и более необходимо выполнять с применением устройств, обеспечивающих зажим, центровку и перемещение склеиваемых изделий. Для труб наружным диаметром до 90 мм допускается склеивать соединения вручную.

5.47. Склеенные стыки необходимо выдерживать в неподвижном состоянии в течение 5 мин и не подвергать механическим нагрузкам в течение 2 ч.

5.49. Банку с клеем (во избежание его загустения) следует герметично закрывать сразу же после прекращения операции по нанесению клея.

6. ИЗГОТОВЛЕНИЕ СВАРНЫХ СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ИЗ ТРУБ, УЗЛОВ ТРУБОПРОВОДОВ И БЛОКОВ

6.1. Размеры сварных соединительных деталей, изготавливаемых из труб из ПНД, ПВД и ПП при помощи контактно-стыковой сварки, следует принимать в соответствии с отраслевыми нормативными документами, утвержденными в установленном порядке.

6.2. Технологический процесс изготовления сварных соединительных деталей (отводов, равнопроходных тройников и крестовин) при помощи контактно-стыковой сварки должен выполняться в соответствии со схемой, приведенной на рис. 11, и включать следующие операции: разметку и резку труб на заготовки в соответствии с указаниями, приведенными в пп. 4.1-4.9 настоящей инструкции; установку, зажим, подгонку, торцовку и сварку заготовок в соответствии с требованиями раздела 5 настоящей инструкции; отрезку вершины сваренных угольников (для тройников и крестовин), как показано на рис. 11.

6.3. Переходные тройники следует изготавливать из трубных заготовок с отформованной (вытянутой), в соответствии с указаниями, приведенными в пп. 4.39-4.46, горловиной путем приварки к ней контактной стыковой сваркой патрубка. Приварку следует производить не раньше, чем через 8 ч после формования горловины.

6.4. При сварке соединительных деталей из труб диаметром до 50 мм допускается сжатие свариваемых заготовок вручную. При этом на свариваемые под углом заготовки после подгонки их друг к другу необходимо нанести мелом не менее двух контрольных рисок с каждой стороны (рис. 12), по которым по окончании процесса оплавления совмещают свариваемые торцы.

6.5. При изготовлении тройников и крестовин линию отрезки вершины угольника (рис. 13) необходимо смещать от точки пересечения осей в сторону вершины угольника на величину 2-2,5 мм, предназначенную для оплавления и осадки труб при сварке.

Сварка в защитных газах

Сварка в защитных газах – одна из по-настоящему эффективных технологий обработки металлов. А все потому, что в ходе работы не поступает воздух к точке сваривания, который отрицательно сказывается на дальнейшей прочности заготовки. И это не все плюсы данного способа.

Ниже в статье вас ждет подробное описание самой процедуры, список применяемых защитных газов, практическое руководство по сварке своими руками, включая тонкости техники безопасности. С этой информацией вы станете более профессиональным и продуктивным специалистом.

Суть технологии сварки в защитных газах

Сварка в среде защитных газов (как автоматическая, так и полуавтоматическая) возникла относительно недавно, и в течение последних 25–30 лет происходило ее стремительное развитие. Многие ошибочно полагают, что этот метод используется только для сваривания тонколистовых конструкций из низкоуглеродистых сталей.

Но на практике посредством такой сварки соединяют и металлические изделия толщиной до 25–30 мм. И самое ценное то, что рабочий процесс можно выполнять в любом пространственном положении.

Дуговая сварка в защитном газе применяется для соединения сложных конструкций с высокими требованиями к выносливости и прочности: в промышленности, для соединения деталей автомобилей, всевозможных трубопроводов и т. д. Она используется для сварки цветных и черных металлов и сплавов на их основе. Наиболее часто применяется для сварки нержавеющей стали, титана, циркония, магния, алюминия и их сплавов. Для каждого металла и сплава используется определенная газовая смесь.

Преимущества и недостатки сварки в защитных газах

Благодаря широкому выбору используемых материалов такая технология стала очень востребована в разных сферах промышленности. Ее основными преимуществами являются:

- удобство процесса, так как сварку можно выполнить из любого пространственного положения;

- отсутствие флюса и шлака;

- высококачественные швы на разных металлах;

- возможность наблюдения за сваркой деталей;

- простота механизации для увеличения производительности;

- умеренные цены.

К недостаткам метода можно отнести:

- тепловая и световая радиация дуги;

- взрывоопасность газовой аппаратуры;

- необходимость остывания горелок;

- возможность наблюдения за сваркой деталей;

Виды защитных газов для сварки

Такая технология позволяет выполнять сварные швы как с помощью неплавящихся (чаще всего вольфрамовых), так и плавящихся электродов. При первом варианте сварной шов достигается в результате расплавления кромок детали и при подаче в зону дуги присадочной проволоки. Металл шва появляется в результате расплавления плавящегося электрода при сварке в защитных газах. Существуют три группы защитных газов:

- только инертные газы – гелий, аргон;

- только активные газы – водород, азот, углекислый газ и др.;

- смесь активных и инертных газов из первой и второй групп.

Выбор необходимого типа защитного газа зависит от химического состава свариваемых металлов, технических требований к сварному соединению, необходимых экономических показателей процесса и других подобных факторов.

- Для сварки углеродистых сталей плавящимся электродом в защитных газах пользуются смесью углекислого газа и кислородом (до 20 %). Это не только исключает пористость шва, но и обеспечивает его глубокое проплавление, хорошую форму, высокую окислительную способность.

- Смесью аргона, углекислого газа (до 20 %) и кислорода (не более 5 %) пользуются для сварки плавящимся электродом легированных и углеродистых сталей. Добавление активного газа стабилизирует дугу, обеспечивает формирование швов и предупреждение пористости.

- Смесь 10–25%-ного углекислого газа с аргоном используют для сварки плавящимся электродом в защитных газах. Добавление углекислого газа при сварке углеродистых сталей исключает появление пор, стабилизирует дугу и защищает зону сварки при сквозняках, при сварке тонкостенного металла способствует улучшению формирования шва.

- Смесью аргона и кислорода (от 1 до 5 %) пользуются для сваривания низкоуглеродистых и легированных сталей плавящимся электродом. Добавление кислорода к аргону снижает значение критического тока, улучшает форму шва и предупреждает появление пор.

- Смесью активных и инертных газов рекомендуется пользоваться и с целью увеличения производительности сварного процесса, металлургической обработки расплавленного металла, изменения формы шва и увеличения глубины проплавления, повышения устойчивости дуги. Во время сварки в газовой смеси становится интенсивнее переход электродного металла в шов.

Необходимое оборудование для сварки в защитных газах

Что касается аппаратуры, то следует отметить, что для сварки в защитных газах в большинстве случаев используются сварочные полуавтоматы. В них скорость подачи присадочной проволоки и параметры дуги определяются благодаря автоматическим элементам. Исполнителю остается только следить за скоростью и передвижением сварочных головок (горелок).

Наиболее предпочтительными для сварки в защитных газах являются комплексы MIG/MAG.

Важную роль при использовании саморегулирующихся сварочных систем играют источники питания. Они должны обладать жесткой электрической характеристикой с пологим падением тока. Форма сварочной горелки может быть как прямой, так и изогнутой. В зависимости от метода можно применять водяное или воздушное охлаждение. Изогнутая форма сопла облегчит проведение сварочных работ в труднодоступных местах.

Режимы сварки в защитных газах

Для операций такого типа чаще всего пользуются полуавтоматическими инверторными агрегатами. Они позволяют выполнить настройку подаваемого напряжения и электричества. Помимо этого, такие агрегаты выполняют функцию базовых источников питания, а их опции и мощность регулировки могут варьироваться в зависимости от используемой модели. При стандартных видах работ (когда не нужно обрабатывать толстостенные сплавы) подойдет обычная аппаратура.

Рекомендуем статьи

Основные отличия автоматизированной дуговой сварки в защитных газах преимущественно заключаются в следующих параметрах: толщина металла, диаметр проволоки, сила электрического тока, подаваемое напряжение, скорость подачи контакта и расход газа. Их можно отобразить следующим образом:

- 15 см; 0,8 мм; 120 А; 19 В; 150 м/ч; 6 ед/мин;

- 7 мм; 1 мм; 150 А; 20 В; 200 м/ч; 7 ед/мин;

- 2 мм; 1.2 мм; 170 А; 21 В; 250 м/ч; 10 ед/минут;

- 3 мм; 1,4 мм; 200 А; 22 В; 490 м/ч; 12 ед/мин;

- 4-5 мм; 0,16 см; 250 А; 25 В; 680 м/ч; 14 ед/минут;

- 6 мм и более; 1,6 мм; 300 А; 30 В; 700 м/ч; 16 ед/мин.

Такие параметры считаются стандартными и предназначаются для процессов с применением углекислоты.

Электроды для сварки в защитных газах

Сварка производится как неплавящимися, так и плавящимися электродами. Неплавящиеся электроды (графитовые, угольные или вольфрамовые) необходимы только для возбуждения и поддержания горения дуги. Чтобы заполнить разделку свариваемых кромок в зоне дуги, необходимо ввести присадочный металл в виде проволоки или прутков. При этом графитовые или угольные электроды используют чаще всего только при работе с легированными сталями, потому что они не смогут обеспечить устойчивое горение дуги, в результате чего сварной шов будет пористый и иметь темный налет.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В основе плавящегося электрода используется сварочная проволока из металла, который по химическому составу близок к свариваемому металлу.

При полуавтоматической сварке в защитных газах используют неплавящиеся электроды и специальные инверторные шланговые сварочные полуавтоматы. Суть выполнения таких работ заключается в передвижении сварочной головки вдоль линии сварного шва одновременно при опоре на присадочную проволоку, имеющую сечение 1-2 мм.

При автоматической сварке в защитных газах могут использоваться как плавящиеся, так и неплавящиеся электроды. Работы такого типа производятся на специальных автоматах с закрепленной головкой на вращающейся консоли. Тем самым появляется возможность одновременной обработки сразу на нескольких рабочих участках.

Руководство по сварке в защитных газах

Главным отличием от других методов сварки является то, что нахождение дуги происходит в струе защитного газа, вытесняющего окружающую среду. За счет этого исключается взаимодействие расплавленного металла с кислородом и азотом.

1. Подготовка и соединение кромок

Несмотря на ряд достоинств метода, перед началом сварки в среде защитных газов необходимо выполнить подготовку соединяемых деталей.

Во избежание брака, следует последовательно выполнить ряд таких действий:

- произвести выравнивание поверхностей;

- зачистить и удалить следы коррозии;

- убрать заусенцы;

- прогреть заготовки.

Методы подготовки кромок под сварку (механические, газовые и т. д.) ничем не отличаются от других видов сварок. Конфигурация кромочных разделок и их геометрические параметры должны быть выполнены в соответствии с техническими требованиями изделия или по ГОСТ 14771-76.

При автоматической или полуавтоматической сварке в защитных газах плавящимся электродом при толщине металла не более 8 мм можно выполнить полностью проваренный шов, даже не используя разделку кромок и не делая зазор между ними. При разделке кромок и зазоре полный провар можно получить при толщине стенки металла до 11 мм. При автоматическом виде сварки производительность изготовления стыковых соединений можно значительно увеличить, используя разделку без скоса кромок.

Для сварки металлических заготовок толщиной до 40 мм необходимо оставить зазор в нижней части стыка между кромками до 10 мм. Чтобы удерживать постоянное значение зазора в зоне сварки, нарушаемое по причине поперечной усадки, в каждом проходе сварки необходимо применить шарнирное закрепление деталей с таким углом раскрытия кромок, который будет соответствовать толщине обрабатываемого металла.

При многослойном выполнении сварки сталей с применением углекислого газа перед выполнением каждого последующего слоя необходимо всю поверхность наложенного слоя тщательно зачистить от шлака и брызг. Чтобы свести к минимуму появление металлических брызг, на поверхность детали из углеродистой стали можно нанести слой с помощью специального аэрозольного препарата типа «Дуга».

Проводить сварку можно даже при непросохшем препарате. Сборка деталей осуществляется при помощи прихваток, скоб, клиньев или струбцин. При сварке в защитных газах делать прихватки лучше всего таким же методом, которым будет выполняться сварка. Перед сваркой прихватки следует осмотреть, а при сваривании переварить.

2. Подбор проволоки и техника ее подачи.

Наиболее значимой характеристикой, на которую следует обращать особое внимание, является прочность металла шва. Здесь подразумевается высококачественное выполнение спайки, отсутствие трещин и пор. Добиться этого можно при помощи добавления следующих химических добавок:

- Al – алюминий;

- Zr – цирконий;

- Mn – марганец;

- Si – кремний;

- Ti – титан.

Все эти элементы останавливают соединение углерода и кислорода и препятствуют образованию СО (угарного газа). В итоге остается только шлак, который является абсолютно безвредным.

Добавление таких элементов, как Mn и Si, положительно скажется на форме шва и текучести ванны. Оставшиеся элементы увеличат ее вязкость. Такая проволока хорошо подойдет для сваривания труб.

В маркировку электрода включаются следующие параметры:

- цифры, обозначающие диаметр в миллиметрах;

- индекс «СВ»;

- процентное содержание углерода;

- буквенное обозначение химического элемента, из которого состоит электрод;

- усредненное содержание этого элемента.

Способ подачи электрода будет зависеть от аппарата. При ручном методе сварки в среде защитных газов все операции осуществляются непосредственно специалистом.

При полуавтоматической сварке предполагается автоматическая подача проволоки.

3. Расчет расхода газа.

Посчитать расход газовой смеси за время сварки можно несколькими способами. Необходимо определить тип производства – единичное или массовое. При мелкосерийном изготовлении для определения затрат на газ деталей применяется следующая формула:

N = P × R, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Значение последнего параметра рекомендуется выбирать из диапазона от 1,15 до 1,3.

Техника безопасности при сварке в защитных газах

Не забывайте, что защитные газы используются только для защиты металла от порчи, но не являются безопасными для самого сварщика. Существует ряд важных правил, которые следует выполнять при выполнении сварки в среде защитных газов:

Обобщенно можно сказать, что любые виды сварочных работ обладают повышенной степенью опасности, поэтому каждому работнику необходимо в первую очередь самому заботиться о защите органов дыхания, зрения и кожи. Даже непродолжительный процесс сварки в личном гараже нельзя производить без маски, термоустойчивых перчаток и респиратора. Только при наличии такой защиты будет уверенность, что выполнение качественной сварки не нанесет вреда вашему здоровью.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: