Сварка стали 12х13 в защитных газах

Обновлено: 15.05.2024

По свариваемости стали подразделяют на четыре группы: первая группа - хорошо сваривающиеся; вторая группа - удовлетворительно сваривающиеся; третья группа - ограниченно сваривающиеся; четвертая группа - плохо сваривающиеся.

Основные признаки, характеризующие свариваемость сталей,- склонность к образованию трещин и механические свойства сварного соединения.

К первой группе относятся стали, сварка которых может быть выполнена по обычной технологии, т.е. без подогрева до сварки и в процессе сварки и без последующей термообработки. Однако применение термообработки для снятия внутренних напряжений не исключается.

Ко второй группе относят в основном стали, при сварке которых в нормальных производственных условиях трещин не образуется. В эту же группу входят стали, которые для предупреждения образования трещин нуждаются в предварительном нагреве, а также в предварительной и последующей термообработке.

К третьей группе относят стали, склонные в обычных условиях сварки к образованию трещин. При сварке их предварительно подвергают термообработке и подогревают. Кроме того, большинство сталей, входящих в эту группу, подвергают обработке после сварки.

К четвертой группе относят стали, наиболее трудно поддающиеся сварке и склонные к образованию трещин. Эти стали свариваются ограниченно, поэтому сварку их выполняют с обязательной предварительной термообработкой, с подогревом в процессе сварки и последующей термообработкой.

Хорошо сваривающиеся углеродистые, низко- и среднелегированные стали. Условия сварки нормальные. Литые детали с большим объемом наплавленного металла рекомендуется варить с промежуточной термообработкой (отжиг или высокий отпуск по режиму термообработки для данной стали). Для конструкций, работающих под статической нагрузкой, термообработку после сварки не производят.

Для ответственных конструкций, работающих под динамическими нагрузками или при высокой температуре, термообработка производится в соответствии с техническими условиями. Детали с большим объемом наплавленного металла подлежат отжигу или высокому отпуску.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 (ГОСТ 9467 - 75) сварное соединение обрабатывают нормальным режущим инструментом.

Свариваемость сталей по маркам приведена в табл. 1.

Удовлетворительно сваривающиеся углеродистые, низко- и средне- легированные стали. Термообработка стали до сварки различна в зависимости от марки стали и конструкции деталей. Для отливок из стали 30Л и 35Л обязателен отжиг. Детали машин из проката или из поковок, не имеющие жестких контуров, могут подвергаться сварке в термически обработанном состоянии (закалка и отпуск).

Сварка на морозе не допускается. Сварку деталей с большим объемом наплавленного металла, а также сварку усилительных вкладышей рекомендуется производить с промежуточной термообработкой (отжиг или высокий отпуск). При заварке мелких раковин на деталях и элементах из углеродистой стали, содержащей углерода 0,35%, и при невозможности последующего отпуска завариваемую деталь подвергают местному подогреву.

Таблица 1. Свариваемость сталей

Углеродистые, низко- или среднелегированные стали

Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, СтЗкп, СтЗпс, СтЗсп, Ст4кп, Ст4пс, Ст4сп, Ст1кп, БСт1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСтЗпс, БСтЗсп, БСт4кп, Ст4пс, БСт4сп

О,8; 10, 15, 20, 25, 15Г, 20Г

15Х, 20Х, 20ХГСЛ, 12ХН2, 12Х2Н4А, 15НМ

БСт5сп, БСт5сп, БСт5Гсп

15ХСНД (СХЛ-1, НЛ-2)

Ст6пс, Ст6сп, БСт6пс, БСт6сп

35ХМ, З0ХГС, 35СГ, ЗЗХС, 20Х2Н4А

40Г, 45Г, 50Г, 60Г, 65Г, 70Г

50ХГ, 50ХГА, 55С2, 55С2А, 65, 75, 85, 60С2, 60С2А

У7, У6, У8Г, У9, У10, У11; У12, У13, У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А

0Х20Н14С2 (ЭИ732), Х23Н18 (ЭИ417), ОХ18Н10 (ОХ18Н9, ЭЯ0), Х18Н9Т (1Х18Н9Т, ЭЯ1Т)

2Х18Н9 (ЭЯ2), Х18Н9 (1Х18Н9, ЭЯ1)

Х12, Х12М, Х, 9Х, 7ХЗ, 8ХЗ, 9ХС, 4ХС. Ф, 8ХФ, В1, ЗХ2В8Ф, 4ХВ2С, 5ХВ2С, ХВГ, 9ХВГ, 6ХВГ, 5ХНВ, ХВ5, 5ХГМ, 6ХВ2С

Термообработка после сварки различна для разных марок стали.

Для отливок из стали 30Л и 35Л при заварке сквозных трещин и сварке усилительных вкладышей обязателен отжиг или высокий отпуск. При заварке мелких дефектов на углеродистой стали, содержащей углерода более 0,35%, для улучшения механических свойств и обрабатываемости термическую обработку ведут по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 - 100°С ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости.

Сварные соединения, выполненные электродами Э42, Э42А, Э50, Э50А, Э55, можно обрабатывать нормальным режущим инструментом при условии, если содержание углерода в углеродистой стали не превышает 0,35% и объем наплавленного металла не меньше 20х20х10 мм.

Металл, наплавленный электродами ЦЛ-2, ЦЛ-4 (ГОСТ 10052 - 62), обрабатывают твердосплавным инструментом.

Ограниченно сваривающиеся углеродистые низко- и среднелегированные стали. Для отливок из стали ЛХН2 и 50Л до сварки обязателен отжиг независимо от конфигурации отливки. Мелкие дефекты допускается заваривать в термически обработанном состоянии отливки. Для деталей машин из проката или из поковок, не имеющих особо жестких контуров и жестких узлов, допускается заварка в термически обработанном состоянии (закалка и отпуск).

Тепловой режим сварки следующий. Без предварительного подогрева, можно сваривать в случаях, когда сварные соединения не имеют жестких контуров, толщина металла не более 15 мм, температура окружающего воздуха не ниже 5°С, а сварные соединения имеют вспомогательный характер. Во всех других случаях обязателен предварительный подогрев до температуры 200°С.

Термообработка после сварки имеет следующие особенности.

При заварке крупных дефектов на деталях из стали ЛХН2 требуется термообработка по режиму для данной стали. После заварки мелких дефектов в термически обработанной отливке обязателен повторный отпуск по режиму для данной стали. Для всякой другой стали рассматриваемой группы, сваренной в термически обработанном состоянии, обязателен отпуск для снятия напряжений с нагревом до температуры на 50 - 100°С ниже температуры отпуска стали. Для стали 30ХГСА и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области отпускной хрупкости.

При сварке электродами Э42, Э42А, Э50, Э50А, Э55 сварные соединения обрабатываются без затруднении, если деталь подвергнута отпуску при температуре не ниже 550 — 650°С.

Плохо сваривающиеся углеродистые низко- и среднелегированные стали. Сталь перед сваркой должна быть отожжена. Независимо от толщины свариваемых элементов и типа сварного соединения сталь необходимо предварительно подогревать до температуры не ниже 200°С.

Термообработку после сварки производят по специальной инструкции в зависимости от марки стали и ее назначения.

Механическая обработка сварного соединения возможна только после отжига или высокого отпуска.

Хорошо сваривающиеся легированные стали. Термообработку до сварки не производят. При значительном наклепе металл необходимо закалить до температуры 1050 - 1100°С. Тепловой режим сварки нормальный. Термообработку после сварки не производят.

Механическая обработка сварных соединений ввиду высокой вязкости большинства сталей рассматриваемой группы затруднена.

Удовлетворительно сваривающиеся легированные стали. Рекомендуется до сварки применять отпуск при температуре 650 - 710°С с охлаждением на воздухе. Тепловой режим сварки нормальный.

На морозе сварка не допускается. Предварительный подогрев до 150 - 200°С необходим лишь при сварке элементов с толщиной стенок более 10 мм.

После сварки для снятия напряжений и снижения твердости околошовной зоны, особенно при сварке электродами из стали 0Х14А, рекомендуется заваренные детали подвергать отпуску при температуре 650 - 710°С с охлаждением деталей на воздухе.

При сварке электродами ЦЛ-2 и ЦЛ-4 термообработку производят по специальному режиму. Механическая обработка возможна только после термообработки по специальному режиму.

Ограниченно сваривающиеся легированные стали. Термообработка до сварки для различных сталей различна. Для сталей 18Х14А и СХНА обязателен отпуск при температуре 650 - 710°С с охлаждением на воздухе. Для других сталей рекомендуется закалка в воде от температуры 1050 - 1100°С.

При сварке для сталей 18Х14А, СХНА, Х25Н13Л обязателен предварительный подогрев до температуры 200 - 300°С. Стали 9Х19НА, Х18Н9 и 2Х18Н9 сваривают в нормальных условиях с минимальным разогревом и минимальной скоростью охлаждения металла шва и зоны термического влияния.

После сварки для снятия напряжений и понижения твердости металла сварного соединения детали из стали 18Х14А должны подвергаться отпуску при температуре 650 - 710°С. Для стали 9Х19НА, Х18Н9, 2Х18Н9 обязательна закалка в воде от температуры 1050- 1100°С.

Механическая обработка сварного соединения из стали 18Х14А возможна только после отпуска. Для всех других сталей обрабатываемость сварного соединения - на уровне основного металла.

Плохо сваривающиеся легированные стали. До сварки рекомендуется отпуск по определенным режимам для различных сталей.

Допускается сварка инструментальной стали в термически обработанном состоянии, если шов наплавляется не на режущую часть инструмента.

Для стали Г13Л обязательна закалка. При сварке обязателен предварительный подогрев до 200 - 300°С, за исключением сталей РФ18 и Р9, подогрев которых должен быть не ниже 600°С. Сварка стали Г1ЗЛ в состоянии закалки должна производиться без подогрева.

Термообработку после сварки выполняют по специальным инструкциям в зависимости от марки стали и назначения. Для стали Г1ЗЛ термообработка не требуется.

Сварка высоколегированных сталей

Сварка высокохромистой стали швами, состав которых аналогичен составу основного металла, сопряжена с усложнением технологии, но зато сохраняет основные свойства сварной конструкции. При этом обязательными являются предварительный и сопутствующий подогрев и последующая термообработка. Без такой усложненной технологии сварки, как правило, в швах и ЗТВ, образуются холодные трещины, вызванные закалочными структурами и низкой деформационной способностью соединения, неспособного противостоять высоким сварочным и структурным напряжением.

Для мартенситно-ферритной стали при сварке требуется предварительный и сопутствующий подогрев до температуры 100 – 120 о С (для стали 08Х13) и 200 - 250 о С (для стали 12Х13). Для сталей других марок температура подогрева подбирается в зависимости от степени легирования и свойств стали. Высокохромистые стали мартенситно-ферритного и ферритного классов склонны к межкристаллитной коррозии, вследствие наличия остаточного углерода, не успевшего раствориться в аустените при быстром охлаждении, характерном для сварных соединений.

Для борьбы с этим явлением рекомендуется применять выдержку сварных конструкций при температуре до 100 - 120 о С в течение 1,5 – 2 ч для завершения превращения аустенит - мартенсит, после чего следует произвести высокий отпуск конструкции.

Высокохромистые стали сваривают вручную покрытыми сварочными электродами, под флюсом, в середе защитных газов с применением электродов, проволок и флюсов, обеспечивающих получение шва, близкого по химическому составу основному металлу.

После сварки, как правило, требуется термическая обработка в виде высокого отпуска. Температуру отпуска подбирают в зависимости от температуры отпуска металла до сварки, примерно на 20 о С ниже. Термическая обработка после сварки улучшает не только механические свойства, но и коррозионную стойкость сварных соединений. Увеличенная жесткость и толщина свариваемых деталей повышает вероятность образования холодных трещин. Изделия небольшой жесткости при толщине элементов до 8 – 10 мм из стали 12Х13 сваривают в углекислом газе без предварительного подогрева, но с последующей термообработкой. Высокохромистые ферритные стали при сварке склонны к росту зерна в ЗТВ и шве, при этом хрупкость, связанная с крупным зерном, может вызвать появление трещин. Предварительный подогрев и последующая термообработка не всегда обеспечивают требуемые свойства сварных соединений со швами, аналогично основному составу металла.

При ручной сварке для получения таких швов используют электроды с покрытием основного типа с большим количеством ферротитана и алюминия (ЦЛ-10) для повышения коррозионной стойкости и измельчения зерна.

Однако чаще используют хромоникелевые электроды (ЦЛ-9). А при механизированной сварке (в СО2, под флюсом, в А r ) – хромоникелевую проволоку (табл.2). в этом случае шов приобретает аустенитно-ферритную структуру, стойку против образования трещин и с коррозионной стойкостью, аналогичной или близкой основному металлу.

Свариваемость стали 12Х13

Из-за своего промежуточного положения, сталь 12Х13 обладает лучшей свариваемость среди всех трех сталей. Это объясняется умеренным содержанием d-феррита. Количество d-феррита увеличивается с увеличением в стали % Сr и уменьшением % С. Формирование значительного количества d-феррита в структуре ОШЗ резко уменьшает склонность сварного соединения к образованию холодных трещин, но увеличивает хрупкость. Количество d-феррита зависит от уровня температуры нагрева. В участках ОШЗ, нагреваемых до температур близких к Тсолидуса, количество d-феррита может быть подавляющим. Такая структура характерна для участка ЗТВ примыкающего к линии сплавления. Ширина этого участка мало зависит от температуры подогрева, но возрастает с увеличением qп – погонной энергии, которая зависит от выбранных режимов и способа сварки.

Так как во всех сталях содержание Сr остается постоянным, то объем d-феррита зависит от % С. Пониженное содержание С в стали 08Х13 способствует резкому увеличению содержания d-феррита, а следовательно и высокому охрупчиванию. А высокое содержание % С в стали 20Х13 способствует увеличению склонности к холодным трещинам, но с низким охрупчиванием. В стали же 12Х13 эти два негативных момента находятся на удовлетворительном уровне. К этому можно добавить, что меньшее содержание С, по сравнению со талью 20Х13, сопровождается увеличением количества феррита и образованием более пластичного мартенсита, а по сравнению со сталью 08Х13, не требуется предварительный нагрев. Для уменьшения количества закалочных структур и увеличения выделения карбидов после сварки рекомендуется проводить высокий отпуск при Т=650–700 0 С.

Особенности термической обработки сварных соединений из сталей феррито-мартенситного класса

Термическая обработка сварных соединений из высокохромистых сталей производится с целью:

1) снятие остаточных сварочных напряжений при необходимости сохранения точных размеров изделий;

2) обеспечения стойкости против межкристаллической коррозии при эксплуатации в агрессивных средах;

3) повышение жаропрочности и стойкости против локальных разрушений при эксплуатации в условиях высоких температур.

4) обеспечение уменьшения количества закалочных структур и увеличения выделения карбидов.

Учитывая высокую склонность к закалке нержавеющих феррито-мартенситных сталей, содержащих углерода 0,1% и более, после сварке необходим высокий отпуск в интервале температур от 650 до 700 0 С ºС.

3. Выбор способа сварки и его основные параметры

Параметры выбора способа сварки

При выборе способа сварки для изготовления сварной конструкции на предприятии необходимо руководствоваться следующими условиями:

– наличие необходимого оборудования,

– наличие квалифицированных кадров,

– экологичность и безопасность.

Под технологичностью способа понимается возможность создавать сварное соединение, удовлетворяющего требованиям к нему, на современном оборудовании, удобном в эксплуатации и обслуживании и наиболее эффективном в экономическом отношении. Технологичность способа понятие относительное и зависит от производственных условий.

Исходя из условий, существующих на предприятии, где изготавливается диафрагменная лопатка, наиболее приемлемым является способ электронно-лучевой сварки.

Общая характеристика электронно-лучевой сварки (ЭЛС)

Электронно-лучевое воздействие на металлы, приводящее к их нагреву, плавлению и испарению, как технологическое направление в области их обработки интенсивно применяется в последнее время. Сущность процесса электронно-лучевого воздействия состоит в том, что кинетическая энергия сформированного в вакууме тем или иным способом электронного пучка (импульсного или непрерывного) превращается в тепловую в зоне обработки. Так как диапазоны мощности и концентрации энергии в луче велики, то практически возможно получение всех видов термического воздействия на материалы: нагрев до заданных температур, плавления и испарения с очень высокими скоростями.

Электронно-лучевая технология развивается в основном в трех направлениях: плавки и испарения в вакууме, сварки и прецизионной обработки.

Для сварки металлов создано оборудование трех классов: низко-, средне-, и высоковольтное, охватывающее диапазон ускоряющих напряжений 20–150 кВ. мощность установок составляет 1–120 кВт и более при максимальной концентрации энергии 10 5 -10 6 Вт/см 2 . Электронно-лучевые установки мощностью до 30 кВт позволяют решить большинство сварочных проблем.

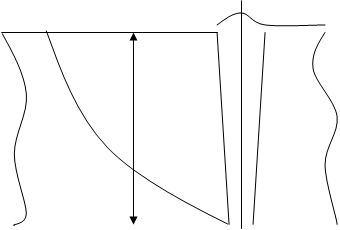

Электронно – лучевое воздействие в диапазоне плотностей энергии 10 5 -10 6 Вт/см 2 характеризуется феноменом «кинжального», или глубокого проплавления с соотношением глубины шва к его ширине 10:1 и более. При этом электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счет распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2. при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причем наиболее интенсивно на некоторой глубине под его поверхностью. (рис. 1).

Рис. 1. Кинжальное проплавление при ЭЛС; F2 и F1 – сечения швов при дуговой электроннолучевой сварке

Незначительная ширина зоны теплового воздействия дает возможность резко уменьшить деформацию заготовок. Кроме того, за счет вакуума обеспечиваются зеркальная поверхность соединения и дегазация расплавленного металла. При этом минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронный луч представляет собой сжатый поток электронов, перемещающийся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твердым телом более 99% кинетической энергии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура в месте соударения может достигать 5000–6000 о С. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме 133*(10 -4 -10 -5 ) Па катода 1 и с помощью электростатических и электромагнитных линз 4 фокусируется на поверхности свариваемых материалов (рис. 2).

4

Рис. 2. Схема установки для ЭЛС

В установках для электронно-лучевой сварки электроны эмитируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разницы потенциалов между катодом и анодом 3, составляющей 20–150 кВ и выше, затем фокусируются в виде луча и направляются специальной отклоняющей магнитной системы 5 на обрабатываемое изделие 6. На формирующий электрод 2 подается отрицательный или нулевой по отношению к катоду потенциал. Фокусировкой достигается высокая удельная мощность (до 5*10 5 кВт/м 2 и выше). Ток электронного луча невелик (от нескольких миллиампер до единиц ампер). При перемещении заготовки под неподвижным лучом образуется сварной шов. Иногда при сварке перемещают сам луч вдоль неподвижных кромок с помощью отклоняющих систем. Отклоняющие системы используют также и для колебаний электронного луча поперек и вдоль шва, что позволяет сваривать с присадочным металлом и регулировать тепловое воздействие на металл.

Достоинства электронно-лучевой сварки (ЭЛС)

Электронный луч успешно применяется в машиностроении для сварки изделий из высоколегированных сталей, в частности из высокохромистых коррозионно-стойких сталей (12Х13). Это объясняется рядом достоинств ЭЛС при сварке этих сталей:

1. Минимальная деформация свариваемого изделия, т. к. поток электронов внедряется в свариваемое изделие на всю глубину проплавления, что обеспечивает получение минимальной металлоемкости сварочной ванны. Это обеспечивается возможностью концентрации большой мощности в электронном луче и управления ею в широких пределах в сочетании с высоким вакуумом в рабочем объеме.

Раздел: Промышленность, производство

Количество знаков с пробелами: 53647

Количество таблиц: 15

Количество изображений: 13

Высокохромистые стали

Система легирования Fe-Cr-С является весьма интересной и послужила для создания целого семейства сталей различных структурных классов, помимо высокой прочности обладающих весьма значительной коррозионной стойкостью. Это тем более ценное свойство, что достигается оно за счет легирования стали дешевым и малодефицитным хромом. Высокая коррозионная стойкость хромистых сталей объясняется окисной пленкой, приводящей к пассивации ее поверхности. В зависимости от содержания хрома коррозионная стойкость стали сохраняется до температур 600. 800°С, а с увеличением его содержания обеспечивается окалиностойкость при высоких температурах (800. 1100°С).

Структура хромистых сталей может быть различна, что определяется процентным содержанием в них углерода и хрома. В зависимости от развития структурных превращений хромистые стали подразделяются на 3 группы: с полным γ→α -превращением; с частичным γ→α -превращением; без превращения.

Стали первой группы имеют мартенситную структуру (20Х13, 14Х17Н2 и др.), второй - мартенсито-ферритную структуру (12Х13, 14Х12В2МФ) и третьей - ферритную (12Х17, 08Х17Т). Свариваемость этих сталей тесно связана с их структурой. Наиболее затруднена сварка сталей М и М + Ф класса. Стали с мартенситной структурой при сварке в зоне и в шве (если химический состав шва подобен составу основного металла) закаливаются на мартенсит. Такие швы обладают низкой деформационной способностью, что на последней стадии охлаждения (при Т~100 °С) может привести к образованию холодных трещин.

Большая, чем в ЗТВ, крупнозернистость металла шва также способствует образованию в нем холодных трещин; к интенсификации этого процесса приводит и увеличение жесткости закрепления при сварке. Для предотвращения образования холодных трещин обычно применяется подогрев и модифицирование металла шва.

Температура подогрева выбирается в зависимости от склонности стали к закалке и жесткости (толщины) свариваемых элементов изделия. Практически температура подогрева колеблется в интервале 100. 250 °С. Верхний предел сопутствующего подогрева ограничен из-за опасности появления синеломкости металла. Однако любая температура подогрева не предупреждает распад по мартенситному механизму; металл 3ТВ имеет достаточно высокую твердость и низкую ударную вязкость. Это связано с высокими скоростями охлаждения даже при наличии подогрева. Поэтому сварные соединения после их выполнения должны подвергаться термообработке (высокому отпуску).

Наилучшими режимами термообработки являются или подстуживание после сварки изделия примерно до 100°С с выдержкой до двух часов (это необходимо для полного распада аустенита) с последующим нагревом до 700 °С и медленным охлаждением, или «отдых» после сварки в течение 10 ч, охлаждение до комнатной температуры с последующим высоким отпуском. Для обеспечения равнопрочности соединения отпуск после сварки рекомендуется давать при температуре примерно на 20 °С ниже температуры отпуска стальных заготовок до сварки.

Для сварки конструкций из М и М + Ф сталей применяют почти все разновидности сварки плавлением. Особое распространение получили ручная сварка покрытым электродом, автоматическая сварка под флюсом и сварка в защитных газах.

Наиболее часто для этих способов сварочные материалы (электроды, электродную и присадочные проволоки) выбирают с таким расчетом, чтобы получить металл того же химического состава, что и основной. В этом случае после последующей термообработки удается получить свойства сварного соединения, наиболее близкие к свойствам исходного металла. Если нет условий для такого усложнения технологии (сопутствующего подогрева и последующей термообработки), то следует изменить подход и выбрать сварочные материалы, обеспечивающие аустенитную или аустенитно-ферритную структуру металла шва. В этом случае отпадает необходимость в последующей термообработке, так как деформационная способность металла шва повышается.

Для ручной сварки покрытыми электродами в зависимости от марки свариваемой стали можно рекомендовать:

- - для стали марок 08Х13, 12Х13 электроды Э-12Х13 (марка УОНИ-13/Х13);

- - для стали 15Х11МФ электроды Э-12Х11НМФ (марка КТН-9).

Для автоматической сварки под флюсом:

- - для стали 12Х13 и 20Х13 - проволоку марки Св-06Х13 и флюс АН-20;

- - для сварки в среде углекислого газа сталей 12Х13 и 20Х13- проволоку марки Св-08Х14ГНТ.

Основной особенностью свариваемости хромистых сталей ферритного класса является их повышенная склонность к росту зерна в 3ТВ и шве (если последний аналогичен по своему химическому составу основному металлу). Для ослабления этого процесса рекомендуется применение способов сварки с сосредоточенными источниками тепла с ограничением погонной энергии.

При применении сварочных материалов, дающих в шве А или А+Ф структуру, необходимо учитывать разбавление металла шва расплавленным основным металлом с целью сохранения в шве структуры желаемого типа.

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка

S, мм

b, мм

с, мм

α, град.

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Выбор параметров режима. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей - минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка;

- минимально возможные токовые режимы.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

Короткая дуга, сварка углом вперед, «ниточные» швы - все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков

Читайте также: