Сварка тонкостенной трубы полуавтоматом

Обновлено: 17.05.2024

Современные сварочные технологии предполагают широкое использование полуавтоматических аппаратов. Устройства такого типа применяются как в гаражных мастерских, так и на промышленных производствах. Одним из преимуществ такой техники является упрощение работы мастера на дуговых поверхностях, включая трубопроводы. Из этой статьи вы узнаете о том, как производится полуавтоматическая сварка трубы, и поймете все особенности данного процесса.

Что такое полуавтоматическая сварка

Залог эффективного использования оборудования – знание его строения и технологии работы. Основное отличие полуавтоматического сварочного аппарата заключается в том, что во время процесса электродная проволока подается к месту плавления автоматически.

Конструкция такого устройства состоит из:

- Основного блока, который преобразует сетевой электрический ток и отвечает за равномерную подачу электродной проволоки. Здесь же производится настройка аппарата перед процедурой.

- Шланга (сварочного рукава).

- Горелки с электродной проволокой.

- Токопроводящего наконечника.

- Газовой защиты.

Крупные предприятия с большим объемом заказов для полуавтоматической сварки трубы используют стационарные агрегаты. Такое оборудование обеспечивает высокое качество швов, экономию времени и электроэнергии.

Все полуавтоматы условно можно разделить на несколько видов:

- с порошковой проволокой;

- с флюсованной проволокой;

- с защитой в виде инертных газов;

- универсальные.

Несмотря на такое разнообразие, все они отлично справляются со сваркой труб как из цветного, так и из черного металла.

В зависимости от способа подачи электрода, аппараты для полуавтоматической сварки труб можно разделить на:

- переносные – представляют собой небольшой блок, который легко перемещать;

- передвижные – установлены на специальных колесиках для более удобной транспортировки;

- стационарные – прочно закрепленные на подставке в одном помещении.

По типу функционирования подающего устройства выделяют:

- толкающие, когда специальные ролики выталкивают электрод к месту сварки;

- тянущие, когда подающее устройство находится в самой ручке и подтягивает к наконечнику проволоку, которая, как правило, находится в основном блоке.

Суть работы полуавтоматов при сваривании труб

1. Отличительные особенности.

Полуавтоматическая сварка труб не имеет кардинальных отличий от проведения процедуры ручным аппаратом, но по окончании процесса некоторые особенности заметить можно. Полуавтоматический шов будет иметь зигзагообразную форму плавления. Кроме того, сам процесс займет гораздо меньше времени.

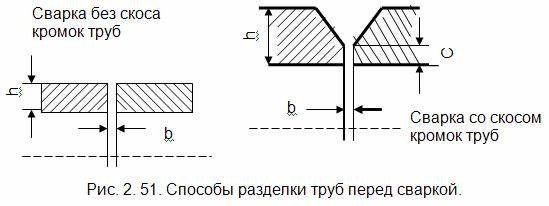

Проволока-электрод, используемая в полуавтоматической сварке, может иметь диаметр от 0,8 до 1,2 мм в зависимости от специфики труб. Перед началом работ кромки изделия иногда подготавливают разделкой.

Рекомендуем статьи по металлообработке

2. Область применения полуавтомата.

Благодаря различным формам агрегата его можно использовать как в цехах промышленных масштабов, так и на отдельном объекте (выездной формат работ).

Полуавтоматическая сварка трубы, как правило, производится на этапе заготовок. Монтаж водопровода, газопровода и оснастки промышленных помещений, как правило, производится на самом объекте при помощи других технологий.

Особенности монтажа имеют значение при выборе типа швов. Так, для соединения двух элементов используют стыковые и нахлесточные швы, а в некоторых случаях – угловые.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для монтажа водо- и газоснабжения мастера выезжают на объект и проводят процедуру непосредственно в эксплуатационных условиях. Для простоты перемещения аппарата его устанавливают на специальный прицеп. При этом работы производятся с применением газовой защиты (например, СО2).

3. Подготовительные работы.

Чтобы шов получился качественным, а скрепление прочным, следует провести некоторые подготовительные работы. Сперва необходимо нарезать трубы. Затем под углом снимаются фаски (это делается для более глубокой проварки стыков). После этого счищается верхний слой кромок и оцентровывается место соединения.

Для контроля качества операций, проделанных на этом этапе, скос кромок проверяется в нескольких местах, оценивается параллельность деталей изделия (они должны располагаться точно под углом 90° по отношению к центральной оси), осматриваются срезы на предмет чистоты. Наличие на кромках пятен ржавчины или нескольких капель масла существенно снижают прочность сцепления труб. Во избежание подобной ситуации необходимо произвести очистку материала с внешней и внутренней стороны не менее чем на 15 мм от среза.

Для четкой стыковки труб необходимо установить их строго параллельно и сделать вдоль места сцепления несколько прихваток – коротких швов того же качества, что и основной. Это делается для того, чтобы зазор не изменял свою конфигурацию во время проведения полуавтоматической сварки трубы.

Для сварки сложных материалов (поржавевших, оцинкованных и т. п.) полуавтоматическим способом лучше всего подходят медная и алюминиевая проволоки. Именно они дают равномерный и прочный шов в такой ситуации.

Преимущества полуавтоматической сварки трубы

Использование полуавтоматической технологии для выполнения сварки может существенно упростить и ускорить работу мастера. Для этого нужно лишь хорошо владеть азами сварочного дела, знать принцип работы агрегата, разбираться в расходных материалах и обладать навыками подбора нужного режима.

В учебных заведениях молодых специалистов обучают всему этому мастера-профессионалы. Но это не означает, что работе на полуавтомате нельзя обучиться самостоятельно. Такой вид аппаратов широко применяется не только в производственных цехах и на промышленных объектах для сцепления труб, но и в гаражных мастерских, в том числе, для личного пользования. Главное – умело подобрать настройки работы агрегата.

В качестве газовой защиты новичкам и сварщикам-любителям лучше использовать углекислый газ – он доступен по цене и обладает достойными качественными характеристиками.

Полуавтоматическая сварка с применением углекислого газа хороша тем, что:

- позволяет выполнять процесс в ускоренном темпе;

- с ее помощью легко получить надежный и качественный шов;

- не портится вид изделия;

- удобна для работы на разных участках (даже труднодоступных);

- минимизируется количество отходов.

Оборудование для полуавтоматической сварки трубы

Сварка полуавтоматом может выполняться на трубах разного типа стали – от стандартной до нержавеющей. Преимуществом такого метода является то, что электродная проволока подается непрерывно на протяжение всего процесса. Это избавляет мастера от необходимости постоянно менять электроды, экономит его время и энергозатраты.

Наиболее распространены агрегаты, оснащенные защитной газовой системой – MIG/MAG. В отличие от полуавтоматов с флюсовой защитой, их можно применять для работы как в вертикальной плоскости, так и в горизонтальной, при этом эстетику шва сохранить гораздо легче.

Правила и нюансы проведения полуавтоматической сварки трубы

Вопрос о том, как правильно осуществлять полуавтоматическую сварку трубы, часто волнует молодых специалистов и мастеров-самоучек. Эта процедура содержит множество нюансов касательно выбора расходников и контроля процесса.

Итак, как мы выяснили выше, в зависимости от конкретного признака агрегаты бывают:

- переносного, передвижного и стационарного типа исполнения;

- автономными или встроенными;

- с газовой системой защиты, с флюсовой, комбинированного типа или без защиты;

- со стальной электродной проволокой, порошковой, алюминиевой, сплавной или комбинированной;

- с толкающим, тянущим или с комбинированным способом подачи электродной проволоки;

- с плавным, ступенчатым или плавно-ступенчатым способом регулирования интенсивности подачи проволоки;

- рассчитанные на напряжение 220 В или 380 В;

- с естественным или искусственным способом охлаждения горелки;

- профессиональные, полупрофессиональные и бытовые – в зависимости от назначения.

Вне зависимости от фирмы и страны-производителя все аппараты для полуавтоматической сварки труб характеризуются механическим способом подачи проволоки. Электрод диаметром от 0,6 до 2,5 мм подается к наконечнику через гибкий шланговый кабель. При этом настройка оборудования производится мастером отдельно для каждой процедуры.

Основными элементами устройства являются:

- горелка;

- шланговый кабель;

- механизм подачи электрода.

Подающий механизм работает за счет вращения роликов (одной или двух пар). Их скорость регулируется в настройках основного блока агрегата плавно или ступенчато в зависимости от строения прибора.

Мощность оборудования напрямую зависит от веса кассеты – от 1,5 до 50 кг. Все они могут быть как закрытого, так и открытого типа (существует также аппарат для полуавтоматической сварки труб открытого типа, установленный на тележке). От основного блока к держателю или горелке с проводом отходит шланг (сварочный рукав). Он может быть 1,5, 2,5 или 3 м в длину. Оборудование, оснащенное системой газовой защиты, имеет также устройства для подведения соответствующего вещества.

Горелка – основной инструмент сварщика. С ее помощью производится как сам процесс наложения швов, так и защита (газовая или флюсовая, если таковая имеется). Производители понимают всю важность этого приспособления, поэтому стараются сделать все для его усовершенствования.

Для расходных материалов разного типа предусмотрен свой оптимальный режим использования. Основные параметры для работы с каждым из них отражены в таблице ниже.

Как правильно варить полуавтоматом

Как правильно варить полуавтоматом – вопрос, который задают не только новички, но и мастера-самоучки с большим опытом, ведь ошибиться во время работы и привыкнуть так делать, не значит выполнять это правильно.

Существуют определенные правила сварки полуавтоматом. Различаются условия, используемые устройства, металл, тип соединения и т. д. Все эти нюансы необходимо учитывать, чтобы научиться варить полуавтоматом правильно. Из нашего материала вы узнаете, как настроить оборудование и применять правила.

Полуавтомат: как правильно варить и настроить

Производители полуавтоматического оборудования для сварных работ стремятся к тому, чтобы процесс соединения деталей стал проще, эффективнее и качественнее. Правильный выбор расходных материалов и различные режимы сварки существенно облегчают обработку деталей. При подборе расходников необходимо ориентироваться на марку и толщину металла заготовок.

В таблице можно ознакомиться с параметрами скорости подачи проволоки и величины тока в зависимости от вида присадки.

Вид проволоки

Диаметр проволоки, мм

Скорость подачи проволоки, м/ч

Ток сварочный, А

Стальная

0.6; 0.8; 1.0; 1.2; 1.4; 1.6; 2.0; 2.5

Алюминиевая

Порошковая

0.8; 0.9; 1.0; 1.2, 1.6; 2.0

В первую очередь, для того чтобы правильно варить полуавтоматом в защитной газовой среде, необходимо укомплектовать рабочее место. Для сварных работ требуется следующее оборудование:

- газовый баллон с редуктором;

- аппаратура для измерения расхода газа и его регулирования;

- подогреватель газа.

Качественное сварочное соединение невозможно получить без предварительной точной настройки полуавтоматического сварочного оборудования. Прежде чем приступить к работе по соединению деталей, следует определиться:

- со скоростью подачи присадочной проволоки;

- с силой тока;

- с оптимальным давлением защитного газа.

В комплекте с полуавтоматическим оборудованием идет техническая документация, в которой указаны основные параметры сварки и особенности их регулировки. Исходя из приведенных в таблицах данных сварщик выбирает параметры, оптимальные для работы с определенными материалами.

Правильность настройки полуавтомата можно проверить на ненужных заготовках с аналогичными параметрами. Ровный гладкий шов, отсутствие потеков и прерываний свидетельствуют о том, что полуавтоматическое оборудование настроено правильно. Давление защитного газа должно составлять от 1 до 2 атмосфер.

Чтобы правильно варить полуавтоматом швы, необходимо подготовить оборудование к сварке. Подготовительные работы заключаются в следующем:

- Выбор подходящей присадочной проволоки. В основном, диаметр присадок варьируется от 3 до 6 мм. Для того чтобы правильно варить полуавтоматом проволоку, лучше всего использовать диаметр 4 мм.

- Протягивание проволоки до горелки, регулировка степени ее прижатия.

- Подготовка инертного газа. Чаще всего сварочные работы выполняются в защитной аргоновой или углекислой среде. Достоинства аргона заключаются в образовании и поддержании стабильной электрической дуги, минимальном количестве металлических брызг. Преимуществами углекислого газа являются низкая стоимость, качественная сварка стальных заготовок.

- Подключение газового баллона.

Настраивая оборудование, необходимо соблюдать ряд правил, обеспечивающих формирование качественного и ровного сварного соединения. Эти правила заключаются в:

- поддержании равномерной и стабильной электрическая дуга;

- тщательном очищении заготовки от шлаков, жировых отложений, краски, ржавчины и пр.;

- выборе подходящей скорости подачи присадки.

Нужные параметры сварки указываются в технической документации к полуавтомату. Заводские настройки не всегда подходят для работы с определенными типами заготовок. На них можно ориентироваться, подбирая оптимальные установки.

На выбор подходящих параметров влияют множество факторов, в том числе:

- режим работы полуавтоматического оборудования;

- качество энергоснабжения;

- состав заготовок;

- температура воздуха;

- используемая присадочная проволока (состав, диаметр);

- расположение стыков по отношению друг к другу;

- используемый инертный газ.

Сварка полуавтоматом в защитной среде

Если правильно варить полуавтоматом, то можно соединять оцинкованные или проржавевшие заготовки. В этом случае для получения качественного равномерного шва используется алюминиевая или медная присадочная проволока.

Перед тем как варить заготовки полуавтоматом в газовой среде или с использованием флюса, необходимо:

- очистить стыки от загрязнений, ржавчины и т. п., обезжирить их растворителем;

- проверить работу газовой аппаратуры;

- сварить небольшой участок стыка, при необходимо скорректировать настройки оборудования;

- подобрать оптимально подходящее напряжение и силу тока.

Проще всего правильно варить полуавтоматом в защитной среде инертных газов (аргона, гелия, азота, углекислого газа). Используемый газ не влияет на выбранную технику сварки. Чаще всего применяют углекислый газ, поскольку он отличается хорошими защитными свойствами и достаточно низкой стоимостью.

Сварка металлических заготовок полуавтоматом в среде защитных газов обладает следующими преимуществами:

- неизменным внешним видом готовой конструкции;

- возможностью обработки труднодоступных участков заготовок;

- тонким и прочным сварным швом;

- минимальным количеством отходов;

- высокой скоростью выполнения работы.

На качество сварного шва влияют правильное расстояние между свариваемыми деталями, подача присадки вдоль соединения, соблюдение технологии работы.

Советы по правильной сварке полуавтоматом без газа

Правильно варить полуавтоматом необязательно в среде защитных газов. Контролировать качество работ и минимизировать образование окислов можно и другим способом – за счет использования флюсовой (порошковой) присадочной проволоки. Под воздействием высокой температуры порошок, покрывающий присадку, сгорает, образуя газовую среду и обеспечивая получение качественного сварного шва.

Сварка полуавтоматическим оборудованием без применения инертного газа выполняется в несколько этапов:

- выбор подходящей присадки с флюсом;

- настройка параметров подачи проволоки;

- закладка флюса внутрь воронки;

- открытие защитной заслонки, пропускающей флюс в сварочную зону;

- запуск аппарата;

- активация электрической дуги;

- непосредственное соединение заготовок.

Правильно варить полуавтоматом можно детали, изготовленные из разных металлов, включая алюминиевые заготовки с нестандартными свойствами. Алюминий и его сплавы свариваются в защитной аргоновой среде, предотвращающей образование оксидной пленки на поверхности деталей.

Рекомендации по сварке полуавтоматом потолочного шва

Меняя настройки полуавтоматического оборудования для сварных работ, можно добиться разных типов шва.

В зависимости от внешнего вида сварные соединения делятся на:

- тавровые;

- стыковые;

- угловые;

- нахлестовые.

В зависимости от пространственного положения сварные швы бывают:

- нижними;

- потолочными;

- горизонтальными;

- вертикальными.

Потолочный шов формируется в два этапа:

- Сваривается основание. Чтобы правильно варить полуавтоматом основание, используют трехмиллиметровые электроды, обработка проводится при небольшой силе тока.

- Затем создается финальный шов.

Для формирования финального шва можно использовать различные техники:

- Точечная сварка заготовок короткими прерывистыми швами. В этом случае сводится к минимуму риск попадания капель раскаленного металла на сварщика. В начале и в конце соединения детали провариваются дополнительно.

- Активация минимальной дуги. В таком случае шов остывает сразу же, как только дуга прерывается.

Нижнее соединение применяется для совмещения большей части промышленных сварных конструкций. Формирование шва возможно как ручным, так и полуавтоматическим оборудованием. Равномерное распределение наплыва обеспечивает получение качественного сварного шва.

Правильная сварка полуавтоматом угловых соединений

Угловые соединения можно формировать с помощью различных режимов полуавтоматической сварки. Сами заготовки могут по-разному располагаться относительно друг друга:

- При перпендикулярном расположении возможен только внутренний шов. При работе с трубами формируется концентрическое соединение по окружности.

- При угле между заготовками до 60° получаются наиболее качественные швы, так как детали обрабатываются со всех сторон.

Листовые металлы и трубы соединяют стыковым швом, который может быть односторонним, односторонним с обработкой, двухсторонним. При работе с металлами толщиной до 4 мм используется односторонняя сварка, для более толстых заготовок подходит только двусторонняя.

Односторонняя сварка требует тщательной предварительной подготовки детали. Качественный шов не получится без основательной обработки кромок напильником или болгаркой. При разделке инструмент располагается под углом около 45° к краю заготовки.

Соединение внахлест подходит для конструкций, требующих высокого сопротивления шва к разрывам. Швы прокладываются с обеих сторон соединяемых поверхностей, чтобы не допустить скопления влаги в области сварки. Тавровое соединение используют, чтобы приварить основание металлической конструкции.

Как правильно варить вертикальный шов полуавтоматом

Чтобы правильно варить полуавтоматом вертикальные швы, необходимо помнить об особенностях этой технологии:

- Для предотвращения стекания капель расплавленного металла на пол необходимо следить за тем, чтобы его остывание происходило быстрее, чем при формировании горизонтальных швов. Для уменьшения размера капель следует использовать сварочную дугу меньшего размера.

- Получить качественный ровный шов можно, передвигая горелку в процессе работы снизу вверх.

Если же необходимо двигаться во время сварки сверху вниз, то важно следовать определенным правилам, обеспечивающим лучшее качество сварного соединения:

- Обработка выполняется как можно более короткой электрической дугой. Это необходимо для того, чтобы свести к минимуму количество брызг и объем расплавленного металла.

- В начале работы электрод располагается перпендикулярно к обрабатываемой поверхности.

- В дальнейшем угол между деталью и электродом должен быть острым.

Впрочем, идеальное соединение при работе сверху вниз не получится, характеристики шва будут посредственными. Поэтому пользоваться этим вариантом следует, когда другие невозможны.

Итак, как правильно варить полуавтоматом, чтобы получить качественное соединение? Ниже перечислены основные техники создания сварных швов:

- Треугольник – подходит для работы с заготовками толщиной не более 2 мм. При движении электрода снизу вверх жидкий металл повторно покрывает уже застывший. Из-за быстрого застывания наплава он не стекает на пол. Название «треугольник» обусловлено формой образуемого на поверхности соединения шлака.

- Елочка – вариант сварки стыков глубиной до 2-3 мм. Электрод помещается у кромки детали, расплавляет ее, после чего двигается в глубину стыкового соединения.

- Лестница. Этим способом сваривают заготовки с большим зазором между ними. Перемещение электрода от кромки к кромке выполняется по зигзагообразной траектории.

Горизонтальный шов полуавтоматом

Если правильно варить полуавтоматом, можно получить качественный шов независимо от того, в каком направлении перемещался электрод. Главное, следовать нескольким правилам:

- сила тяжести расплава и сила горения дуги должны быть уравновешены;

- электрод необходимо перемещать вдоль кромки соединения с подходящей скоростью;

- непрерывность сварки обеспечивает контроль над расплавом.

Не всегда получается сформировать качественный шов за один проход. В этом случае дугу можно время от времени гасить. Если толщина заготовок не превышает 4 мм, подойдут различные сварные рисунки. И, конечно, существенное значение имеет опыт сварщика.

Формирование горизонтального шва выполняется в четыре этапа:

- С помощью короткой электродуги и максимальной силы тока создается корневой валик. При этом электрод располагается под углом 80° к поверхности детали.

- Полуавтоматическое оборудование переводится на среднюю силу току, после чего электродом максимально большого диаметра по технологии углом вперед формируется вторичный валик.

- Если необходимо, создается третий валик по одному из двух способов. Если вторичный валик имеет большую площадь, то третий формируется по центру, если нет, то формирование происходит в два подхода.

- Проверяется качество полученного соединения.

Большинство дефектов, образующихся в процессе сварки, можно обнаружить в верхней части шва. Следовательно, данный этап нуждается в особенно пристальном внимании.

Правила сварки полуавтоматом тонкого и толстого металла

1. Сварка тонкого металла полуавтоматом.

На выбор одного из двух способов сварки листовых заготовок влияет тип металла:

- для обычных листовых деталей походит любой способ;

- для тонких заклепочных заготовок используется соединение внахлест, при котором сварка выполняется через предварительно подготовленные отверстия в верхней детали.

Чтобы правильно варить полуавтоматом, необходимо учитывать следующие нюансы:

- снижение скорости подачи присадки и силы тока до минимума обеспечит лучшее качество соединения;

- во избежание прожога или наплыва металла нельзя задерживать электродугу на одном месте;

- начинать варить следует от центра нижней заготовки, тогда не будет риска залить расплавленным металлом подготовленные отверстия.

Если герметичность не является важным параметром будущей конструкции, используют точечное соединение, располагая сварные участки на расстоянии от 1 до 5 см.

2. Сварка толстого металла полуавтоматом.

Чтобы правильно варить полуавтоматом заготовки толщиной свыше 4 мм, их необходимо предварительно подготовить: снять фаски с обеих кромок. В этом случае шов получится ровным и прочным.

Обрабатывая толстые детали, необходимо совершать горелкой колебательные движения, прогревая максимально возможную часть кромок. В технической документации к полуавтоматам производитель указывает справочную информацию, включая таблицы, в которых перечислены параметры для работы с толстостенными металлами.

Ниже перечислены основные правила, как правильно варить полуавтоматом толстостенные заготовки:

- необходимо следить за тем, чтобы зазор между кромками был не более 2 мм;

- важным требованием является соответствие ширины сварного шва толщине металла;

- при выборе расходных материалов следует ориентироваться на рекомендации производителя оборудования.

При работе с деталями толщиной более 5 мм для формирования качественного шва необходимо выполнить несколько подходов:

- Сварить центральную часть соединения.

- Проварить заготовку сверху и снизу.

Правильно варить полуавтоматом необходимо на открытом воздухе или в помещении, оборудованном качественной вытяжной вентиляцией.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка тонкостенных труб

Сварка тонкостенных труб – один из наиболее востребованных методов. Металлические фермы, теплицы, легкие каркасные конструкции – во всех этих случаях используются профильные трубы.

Несмотря на преимущественно бытовое применение изделий, изготовленных таким способом, данный вид сварки нельзя назвать простым. Требуется учитывать множество нюансов для выполнения качественного сварного шва. Что это за тонкости, какими методами осуществляется сварка, читайте в нашем материале.

Особенности тонкостенных труб

Для производства профильных труб используют нержавеющую или углеродистую стали. Эта разновидность металлопроката изготавливается по технологии формовки. Благодаря широкому диапазону сечений (10–500 мм) можно выбрать изделие, подходящее для конкретных работ.

Из профильного металлопроката производят прочные легкие конструкции, работы можно выполнять как на основе чертежей, так и без них.

Профильные трубы отличаются:

- небольшим весом, благодаря которому снижаются затраты на возведение, транспортировку и монтаж готовой конструкции;

- возможностью выбора оптимально подходящего размера и диаметра;

- стандартными размерами типовых тонкостенных конструкций, облегчающими их торцевание и стыковку;

- унифицированной толщиной стенок изделий;

- гладкой внешней и внутренней поверхностями.

Путем сварки тонкостенных труб изготавливают поликарбонатные теплицы, декоративные опоры для заборов, гаражей, ворот, навесов, коммуникационные магистрали.

Прежде чем приступить к свариванию тонкостенного проката, стоит уделить время ознакомлению с особенностями работы с профметаллами. Иначе качество сварных соединений будет низким, а на исправление ошибок потребуется время и дополнительные средства.

Технология ручной дуговой сварки тонкостенных труб

Сварку тонкостенных труб чаще всего выполняют ручным дуговым способом. Его преимущества заключаются в простоте, доступности оборудования и материалов, получении качественного сварного соединения, возможности работы в труднодоступных местах.

Процесс обработки невозможен без:

- Трансформаторного или инверторного сварочного аппарата.

- Электродов.

- Средств индивидуальной защиты для сварщика.

- Металлической щетки или наждачной бумаги для очистки заготовок.

- Приспособлений для соединения изделий из профилированного металла:

- Центратора, позволяющего разместить оси соединяемых труб на одной линии и совместить их торцевые кромки. Такие изделия могут быть наружными и внутренними. Обработка изделий большого диаметра осуществляется при помощи звенного центратора. В бытовых условиях используются центраторы-струбцины. Также из уголков и струбцин можно самостоятельно изготовить соответствующее устройство.

- Магнитных угольников, помогающих соединять заготовки под нужным углом.

Ручная дуговая сварка позволяет соединять детали разной толщины и сечения. Однако трубы, толщина стенок которых превышает 4 мм, нуждаются в предварительной подготовке.

Торцы свариваемых заготовок перед началом работ очищаются от загрязнений и обезжириваются.

Существенное значение для качества сварного соединения имеет правильный выбор электрода. Сварка тонкостенных труб (толщина стенок до 4 мм) выполняется с помощью электродов диаметром 2-3 мм при силе тока 50–60 А.

При соединении тонкостенных труб не требуется формирования кромок, зазор между заготовками должен быть минимальным.

Работать можно в нижнем, горизонтальном или вертикальном положениях.

Результат итогового соединения зависит от выбора качественного оборудования и оснащения.

Сварка тонкостенных труб инвертором

Сварка тонкостенных профильных труб инвертором проста и надежна. Сам аппарат компактен, легок, доступен по стоимости, может использоваться как в быту, так и в промышленном производстве.

Начинающим сварщикам стоит работать именно с ним, используя импульсный режим.

Инверторный аппарат подходит для работы с заготовками независимо от их толщины. Сварку тонкостенных труб осуществляют при силе тока 50 А. Для соединения более толстых деталей необходимо повысить напряжение.

В процессе работы электрическая дуга контактирует с электродом заготовки. Плавящийся под воздействием температуры электрод покрывает очищенную область сварки. В его составе присутствуют элементы, препятствующие воздуху контактировать с обрабатываемой поверхностью.

Достоинства инвертора заключаются в:

- отсутствии залипаний электродов;

- стабильности работы дуги за счет воздействия постоянного тока, и, как следствие, получении качественного сварного соединения, не нуждающегося в последующей обработке;

- надежности сварного шва, устойчивого к нагрузке.

Сварка тонкостенной профильной трубы в среде защитного газа

Электродуговая сварка тонкостенных труб в защитной газовой среде достаточно распространена. В процессе используются неплавящиеся электроды. Прежде чем приступить к обработке, заготовки необходимо очистить и обезжирить.

Существенное значение имеет правильный выбор диаметра вольфрамового электрода. Если толщина стенок трубы менее 2 мм, подойдут расходники диаметром 1 мм, для более толстых стенок – 1,6 мм.

На диаметр присадочной проволоки также влияет толщина заготовки. При толщине стенок 1 мм нужна проволока с диаметром 1–1,5 мм, при толщине 2 мм диаметр проволоки должен составлять 2–2,5 мм.

Для работы необходимо следующее:

- расходные материалы (электроды, проволока);

- трансформатор или инвертор в качестве источника тока;

- блок питания;

- газовая горелка;

- баллон с газом;

- редуктор;

- шланги.

При электродуговой сварке тонкостенных труб электрод должен располагаться на небольшом расстоянии от сварочной ванны. Короткая дуга обеспечивает лучшее качество соединения и сварного шва.

Присадочную проволоку перемещают вдоль, а не поперек зоны соединения заготовок.

Присадку нужно подавать плавно, чтобы избежать разбрызгивания частиц расплавленного металла.

При сварке тонкостенных труб максимальный расход газа должен составлять 12 л/мин.

Сила тока в процессе работы зависит от толщины свариваемых заготовок и может составлять 50–120 А.

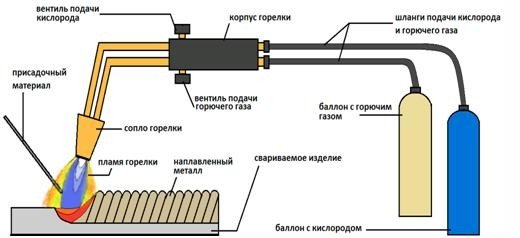

Газовая сварка тонкостенных труб

Газовая сварка тонкостенных труб невозможна без:

- баллонов с кислородом и ацетиленом;

- редуктора;

- горелки;

- присадочной проволоки или прутков;

- шлангов для подачи газа в горелку.

Соединение заготовок происходит за счет нагревания обрабатываемой области, подачи в нее присадочной проволоки, плавящейся и заполняющей зазор между свариваемыми деталями.

При толщине стенок меньше 4 мм их кромки не нуждаются в формировании.

Сварку тонкостенных труб можно выполнять:

- Слева направо, при этом присадочная проволока следует за горелкой. Достоинства этого способа заключаются в хорошем прогреве свариваемой области, меньшем расходе газа, высокой производительности, прекрасном обзоре места соединения заготовок. Эту технологию следует использовать при работе с деталями толщиной более 5 мм.

- Справа налево – так происходит работа с тонкостенными изделиями. При этом газовая горелка следует за присадочной проволокой.

Нюансы сварки тонкостенных оцинкованных труб

При работе с оцинкованными трубами сварщики сталкиваются с определенными нюансами. В процессе обработки входящий в состав заготовки цинк начинает «пениться» (на поверхности выступают белые хлопья). Во избежание этого зону соединения деталей тщательно обрабатывают соляной или серной кислотой.

Кроме того, работая с оцинкованными заготовками, важно помнить о выделении ими при нагреве ядовитых веществ. Следовательно, в процессе сварки тонкостенных изделий из цинка следует пользоваться респираторами и постоянно проветривать помещение, в котором ведутся работы. Респираторы можно заменить специальными масками для сварщиков со встроенной принудительной вентиляцией. Об отравлении свидетельствует появление сладковатого привкуса во рту и неприятных ощущений в горле.

Для сварки тонкостенных оцинкованных труб в основном используется флюс HLS-B, сохраняющий целым цинковое покрытие при нагревании. Поверхность заготовки в зоне соединения обрабатывается толстым слоем флюса. При этом площадь обработки должна превышать размер шва. Пламя должно быть насыщено кислородом, а горелка – быть на два номера меньше, чем требуется для работы со стальными деталями.

4 часто задаваемых вопроса о сварке тонкостенных труб

1. Какими электродами сваривают?

Секрет сварки тонкостенных профильных труб заключается в правильно подобранных электродах (их выбор зависит от марки стали):

- AHO-4 – универсальный электрод, не нуждающийся в предварительном прокаливании и подходящий для любого оборудования.

- MP-3С позволяет получить качественный и привлекательный сварной шов.

- УОНИ-13/55 используется профессиональными сварщиками.

- ОЗС-12 – его достоинство заключается в отличном сварном шве, а недостаток – в низкой устойчивости к влажности.

2. Какой режим используют?

При выборе режима для работы с тонкостенным прокатом необходимо исходить в первую очередь из силы тока, соответствующей диаметру электродов. А выбор последних зависит от толщины обрабатываемых заготовок.

Выбирая электроды для сварки тонкостенных труб, можно ориентироваться на данные нижеприведенной таблицы:

3. Как выполняется сварка встык?

Соединение тонкостенных заготовок встык иначе называют тавровым методом сварки. На первый взгляд способ обработки очень прост, однако требует определенного опыта. В процессе работы:

- на каждом углу сечения профильной трубы делают прихваты, затем стыки выравнивают, обязательно обваривают всю плоскость каркаса;

- соединение тонкостенных заготовок выполняют за один раз, более толстые детали сваривают в несколько этапов;

- при подаче дуги нужно следить, чтобы кромки детали оплавлялись, металл не проседал;

- край стыка по завершении работы должен совпадать с первоначальным, который внахлест.

4. Как сваривают профильные трубы под 90 ?

Прежде чем приступить к сварке тонкостенных труб, необходимо:

- обрезать заготовки;

- использовать для работы ровную (бетонную) поверхность;

- предварительно зафиксировать угол магнитами или косынками;

- выполнять сварку поэтапно: черновое соединение, проверка геометрии стыков, создание окончательного сварного шва.

Стоимость сварки тонкостенных труб

Приведенная ниже стоимость сварки тонкостенных труб является ориентировочной, окончательная цена работ может варьироваться в различных регионах. Определять цену можно, исходя из следующих параметров:

- длина заготовок (от 20 руб. за единицу);

- количество стыков (от 150 руб. за один стык);

- более высокая стоимость при работе со сложными конструкциями (сварка ворот или заборов измеряется в погонных метрах и составляет от 600 руб. за пог. м.).

На сайтах всегда указывают ориентировочную стоимость. После обращения заказчика обсуждаются конкретные необходимые действия, только затем формируется окончательный счет на работу. Сварщик занимается не только непосредственно сварочными работами, но и предварительной подготовкой.

Приступая к обработке трубного металлопроката, специалисту необходимо помнить следующее:

- профильные трубы под воздействием высоких температур деформируются сильнее, чем заготовки с круглым сечением;

- расплавленный металл может заполнить внутреннее пространство трубы, об этом необходимо помнить, если готовая деталь внутри должна оставаться пустой;

- неравномерный прогрев или неправильное формирование валиков при торцевой сварке профильных труб может привести к появлению высокого напряжения на углах конструкции.

Толщина стенок металлопроката может быть различной, но при работе с тонкостенными заготовками сварщику особенно нужны знания и опыт.

Особенности сварки инвертором профильной трубы

Виды сварки

Профильные трубы широко применяются при изготовлении легких по весу металлических конструкций, к примеру, каркасов теплиц и парников, опор заборов и ограждений для частных домов и т.п.

Особенностью трубного проката считают квадратное или прямоугольное сечение, поэтому сварка профильной трубы характеризуется определенным особенностями, без учета которых получить действительно качественно сварочное соединение не получится.

Особенности сварки профильных труб

Профильная труба представляет собой особую разновидность металлопроката, изготавливаемую из углеродистой или нержавеющей стали путем литья стальной трубы с круглым сечением и ее последующей формовки.

Сечение материала может меняться в пределах от 10х10 и до 500х400 мм, что позволяет подобрать актуальный вариант с учетом конкретной нагрузки на металлоконструкцию. Толщина стеночек тубы в зависимости от параметров ее сечения меняется в диапазоне 1-22 мм.

Трубный прокат ‒ это особенный вид строительного металлопроката, который актуален для возведения легких металлических конструкций.

Чертеж профильной трубы.

Основные достоинства материала:

- низкий вес, что позволяет снизить трудозатраты при монтаже металлической конструкции;

- широкое разнообразие размеров;

- стандартные размеры по типу труб, что облегчает их торцовую стыковку при сварке;

- равномерная толщина стеночек, ровная гладкая поверхность профильного проката снаружи и внутри.

Сваривание специальным оборудованием и электродом является наиболее популярным на отечественном рынке видом термообработки металлопроката.

Сварка профильных труб позволяет создать каркасы поликарбонатных теплиц, опоры заборов бытового назначения, ворота для гаражей и частных коттеджей, коммуникационные системы разного вида и назначения.

Но выполнять сварные операции важно с учетом особенностей этого материала, без знаний о том, как правильно создавать сварные швы на металлопрокате, отменных результатов работы ждать не стоит.

Обобщенно о сварке профильной трубы

Приведем общие сведения, которые должен уяснить мастер при работе с трубным прокатом:

- под воздействием высокой температуры трубы с профильным сечением в большей мере деформируются, чем круглые изделия;

- при расплавлении металла внутреннее пространство трубного проката может заполниться и перекрыться, если же пустотелость изделия крайне необходима, важно контролировать отсутствие капелек металла внутри трубы;

- при торцевом соединении металлопроката с профильным сечением из-за неравномерного нагрева или неправильного формирования валиков может появиться высокое напряжение на углах изделия.

Толщина стеночек металлопроката меняется в довольно широком диапазоне значений, но именно сварка тонкостенных труб требует от мастера наличия определенных знаний и навыков.

Способы сварки профильных труб.

Работа с тонким металлом не так проста в сравнении со сваркой инвертором толстостенных труб, так как при работе нужно учитывать ряд важных моментов:

- для создания сварных соединений на металлопрокате требуется ток от 10 до 60 А;

- электроды для сварки тонкостенного профиля должны иметь диаметр 0,5-2 мм, но никак не более;

- шов выполняется в один проход;

- качество соединения во многом определяется скорость сваривания;

- мастер должен успеть осуществить сварку профиля до того момента, пока рабочие кромки не остынут.

При внимательном изучении описанных рекомендаций, сварка ворот своими руками из профильной трубы не составит труда даже для малоопытного мастера. Если же выполнять такую работу без знания специфики металлопроката, конструкции не получатся надежными, прочными и долговечными.

Не менее важно при работе с профильными трубами не ошибиться с выбором электрода, так как от этого зависят эксплуатационные параметры сварного шва.

Сварщик должен обратить особое внимание на сечение сварной проволоки: чрезмерно тонкий электрод станет причиной нестабильности горения дуги, а электрод с большим сечением может прожигать тонкостенное изделие.

Подбор диаметра сварной проволоки нужно осуществлять с учетом толщины стеночек металлопроката:

- если сечение трубы металлопроката не превышает 2-х мм, актуален электрод с диаметром 1,5 мм;

- профильная труба с сечением 2-3 мм варится электродом с диаметром 2 мм;

- металлопрокат с сечением 4-6 мм требует применения сварной проволоки с диаметром 4 мм.

Важно! Электроды бывают двух видов: плавящиеся и неплавящиеся. Последние используются при сварке металлопроката исключительно в тандеме со специальными присадками из сплавов олова, латуни и других металлов высокой мягкости с примесями фосфатов.

Сварка фермы или иного рода конструкций из металлического профиля может осуществляться разными способами, но наиболее популярны из них следующие варианты:

Расскажем об этом более подробно далее.

Варим трубы электродуговым агрегатом

Сварка квадратных труб электродуговым оборудованием своими руками не считается сложной технологией. Выполнить такую сварку просто даже мастеру с минимальным опытом сварных операций, поэтому данный метод соединения металлопроката очень востребован среди сварщиков.

Электродуговой агрегат позволяет без труда сваривать изделия в труднодоступных местах.

Важно! Посредством дуговой сварки можно варить металлические тубы любого сечения и любой толщины стеночек. Но если металлопрокат имеет стенки с толщиной, превышающей 4 мм, сварные операции с ним должны осуществляться при условии выполнения предварительной подготовки сварной кромки с торца изделия.

Особенности сварки профильных труб. Электродуговая сварка ферм своими руками из профильной трубы требует наличия сварного аппарата и электродов, а также защитной одеждой и специальных фиксаторов для профилей.

Технология может реализоваться разными методами:

- выполнение соединений встык;

- организация сварных швов внахлест;

- тавровые швы;

- соединения, выполненные под удобным углом.

На заметку! При сварке фермы из профильной трубы специалисты рекомендуют располагать швы в нижней позиции, если это допускают условия работы.

Изготовление разного рода металлоконструкций из профильных труб стоит организовывать в условиях специальных помещений. К примеру, сварку раздвижных ворот стоит выполнять в мастерской или просторном гараже, приспособленном под данную работу.

Концы свариваемых труб следует зачистить и обезжирить перед началом работы, чтобы обеспечить кромкам изделий максимальную цепкость.

Если толщина стеночек металлического профиля превышает 4 мм, следует подготовить кромку посредством фаскоснимателя. Это позволит сформировать шов в несколько слоев и сделать стык более долговечным и надежным.

Металлопрокат с меньшей толщиной варят в один шов. При этом детали важно зафиксировать на специальном столе. Трубу с меньшей толщиной стенок нужно сваривать в один шов, также закрепляя детали на специальном столе.

Если металлопрокат имеет сечение более 10х10 мм, специалисты рекомендуют наносить точечные прихватки в некоторых местах и только потом выполнять сварку. Скорость ведения электрода подбирают исходя из скорости плавления металла, но нельзя допустить его протекания во внутренний просвет изделия.

Схема сборки стыка профильных труб.

Чрезмерно медленная скорость ведения электрода приводит к прожигу при сварке тонкостенного металла. Электрод двигают елочкой или из стороны в сторону.

Режим дуговой сварки профильных труб полностью зависит от типа и силы тока, диаметра сварной проволоки, а также выбранной полярности. При этом силу тока подбирают в пределах 20-90 А, учитывая сечение сварного электрода.

Если профилированные трубы варят электродом малого сечения, понадобится постоянный ток с обратной полярностью. При выполнении сварного шва на поверхности образуется шлак, который нужно периодически сбивать.

Также следует учитывать, что зачищенный после остывания сварочный шов будет более надежным, если обработать его специальными антикоррозийными средствами.

Проблематика вопроса заключается в том, что разогретый до высокой температуры сварной шов гораздо быстрее покрывается ржавчиной, теряя прочностные характеристики. Обработка антикоррозийным составом не займет много времени, но значительным образом продлит срок службы металлоконструкции из профильной трубы.

Сварка трубы газовым оборудованием

Газовая сварка профильного металлопроката реже применяется мастерами, нежели электродуговая, так как данный способ отличается высокой затратностью, повышенной опасностью из-за применения газа ацетилена, необходимостью специальной подготовки сварщика к выполнению данных операций на практике.

Но если отсутствует возможность подключить сварное оборудование к электричеству, для сварки тонкостенных труб приходится применять газовый агрегат.

Подготовка и сварка труб по шаблону.

Существуют две технологии применения газосварочного оборудования:

- Мастер должен двигать присадкой по направлению за горелкой слева на право, поэтому такую технологию называют правой.

Достоинства такого метода заключается в хорошем прогревании зоны сваривания и прекрасной видимости рабочей зоны, что позволяет добиться высокой производительности и снизить расход газа. Но применяют правую технологию только для профильных труб с толщиной стенок не менее 5 мм. - Левый способ предусматривает движение горелки справа налево и актуален для тонкостенного металлопрофиля.

При этом проволоку перемещают впереди горелки.

Газовая сварка выполняется поэтапно.

На начальном этапе работы требуется подготовить следующие материалы:

- баллоны с ацетиленом и кислородом;

- редуктор;

- присадку;

- газовую горелку и наконечники для нее;

- шланги, обеспечивающие подачу газа к месту сваривания металла;

- флюс.

Важно! Газосварка не рекомендуется к применению, если объектом сварных работ выступает профильная труба с тоненькими стенками. При таких условиях герметичность сварного шва слишком часто вызывает сомнения, так как чрезмерно высок риск быстрого расплавления металла.

Использование газовой сварки для соединения профильных труб.

На следующем этапе работы нужно обезжирить подготовленные металлические детали и зафиксировать их на специальном столе. Кромку изделия обрабатывают флюсом в виде пасты, чтобы предотвратить образование окиси в процессе сварки.

Специалисты настаивают, что угол скоса кромки непременно должен равняться 30 градусам, чтобы появилась возможность организовать несколько высококачественных рядов сварного шва.

Подача пламени обеспечивается смесью из ацетилена и кислорода. Между свариваемых металлических труб подают присадочный материал перед пламенем горелки. От высокой температуры пламени металл профильной трубы и присадки начнет плавиться, вследствие чего образуется качественный сварной шов.

Горелку при этом нужно двигать справа налево. При сварке трубопроводов встык с толстыми стенками пруток нужно подавать за пламенем горелки, а саму горелку двигают слева направо.

Важно подобрать нужные по размеру электроды для сваривания профильной трубы, чтобы выполнить сварные операции максимально качественно.

На заметку! Обязательно следите за геометрией свариваемых изделий при изготовлении калитки сварочным агрегатом или других конструкций из профильных труб во избежание перекоса изделия.

Подведем итоги

Чтобы создавать конструкции по типу каркасов парников, ворот для гаражей или частных домов из металлопроката, важно знать, какими электродами стоит варить профильную трубу, выбрать наиболее подходящий условиях работы метод сварки и ознакомиться с нюансами работы с таким материалом.

Соблюдайте правила работы с металлопрокатом, чтобы получить наилучшую свариваемость металла и максимально долговечные и прочные сварные швы.

Читайте также: