Сколько килограмм выдерживает сварочная прихватка

Обновлено: 14.05.2024

Как известно на сварочный шов возлагаются большие надежды. При сварке различных конструкций, изделий рассчитывают нагрузку на шов и проводят тесты перед серийным выпуском. Тестируют на излом, сжатие, растяжение и усталость металла в различных температурных режимах. Создают условия в которых будет эксплуатация деталей конструкций. Что касается ремонта в различных погодных условиях то проводить различные опыты довольно затруднительно за отсутствие специального оборудования.

В таких случаях наша надежда опирается на умение варить и определенные знания в области электродов и свариваемых металлов. В различных справочниках по сварке можно найти информацию о швах. Так же существует ГОСТ 5264-80 где можно найти нужный нам стык. Это касается простых конструкций из стали, железоникелевых и никелевых сплавов. Трубы свариваются швом совсем по другому ГОСТ 16037-80.

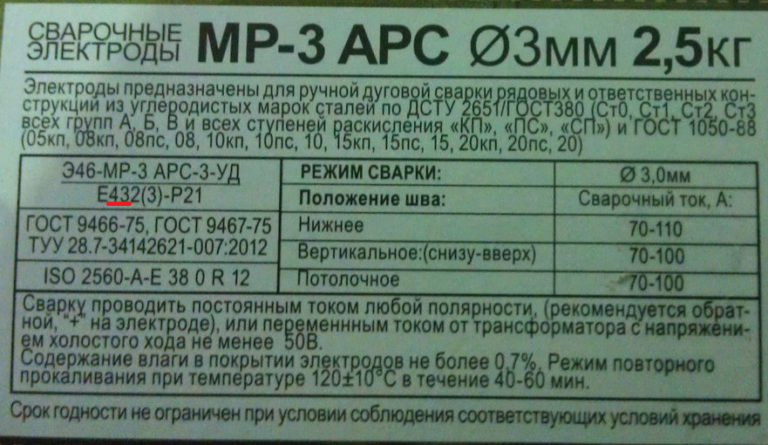

Рассмотрим пример по конструкционной стали. Варить будем электродом МР-3 арсенал.

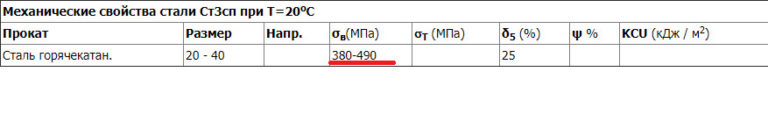

Максимальное допустимое значение нагрузки 430 МПа. При условии если правильно сварим. Металл возьмем из паспорта Ст3. Его характеристики.

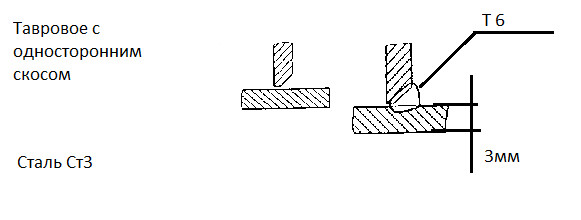

Как видим максимальное значение 490 МПа нагрузки. Толщину возьмем 3мм и будем варить шов как на рисунке.

Теперь рассмотрим само соединение Т6.

Видим что катет превосходит толщину металла примерно на оду третью. Тем самым мы уравниваем максимальное значение нагрузки на шов. В данном примере 490МПа. На видео проведен тест такого соединения.

Практика показывает что сварка выдерживает куда более сильные нагрузки чем сама сталь. Бывает что перегревают свариваемое место и происходит ослабление структуры что приводит к излому. Так как пластичность шва берет на себя часть внутреннего напряжения, то старайтесь варить с отрывом на тонком металле. Сам лично не раз прожигал. Особенно когда кроме диаметра тройки нет ни чего. А варить приходилось сталь 1,5мм в толщину и то в труднодоступных местах.

Что касается трубопровода самое главное отсутствие дефектов в наплавленном металле. Иначе малейшая трещина со временем приводит к аварии. Техника проварки шва ведется непрерывно за исключением смены электродов. Бывают не поворотные стыки и приходится работать с зеркалом. Если трубы под давлением то нагрузка распространяется на стенки трубопровода. Так как структура металла в зоне свари не однородна. Такие места подвергаются растяжению (раздуваются). К примеру зимой часто происходят аварии на трубопроводе по водоснабжению и отоплению.

По этому на вопрос, сколько может выдержать сварочный шов после сварки электродами, мы разобрали на одном примере. Если хотим достичь хороших результатов и не боятся что сварка лопнет по шву то пользуйтесь ГОСТами. Несколько из них я упомянул ранее. Что же касается качества сварки в зимний период это отдельная тема и более сложные требования к техпроцессу.

А если хотите сами рассчитать сколько реально может выдержать шов я даю вам ссылочки на хорошую литературу.

Справочник сварщика стр 353 расчет сварочных соединений на прочность.

Немного про сварку. Часть третья. Мифы и факты.

Искренне прошу прошу прощения у моих читателей, которых заинтересовала тема "Немного про сварку" и, которые ждали новый мой текст о сварке и о сопутствующих вопросах.

— Засадосы в работе и в личной жизни, помешали (да, и всегда будут мешать) сделать новый пост.

Откладывая что то на завтра, я понимаю, что откладываю это навсегда … Так нельзя.

Сегодня постараюсь реабилитироваться. Ну, хоть как то ))

И так, поговорим о мифах про сварку.

Ну, наверняка, каждый из нас слышал какие то байки про сварочные работы, про сварщиков, про швы, про железо и про то, как это вообще всё загадочно ))

— Ничего тут загадочного нет! Сплошная физика и психология. А точнее — смесь физики и психологии. Как ни странно, в общем то.

Миф первый — сантиметр сварки держит полтонны.

… Пипец!

Какой сварки ? Какая толщина металла ? Как варили ? Чем ? Кто и зачем ?

Я думаю, тут комментарии излишни. Этот миф, из разряда — "если мужика кормить вкусными щами, он не будет изменять". То есть домыслы, вроде убедительны, а вот факты неоднозначны, ввиду субъективности их оценки.

Про "сантиметр на тонну", я как правило, слышу от раздолбаев, которые сами это где то слышали

Миф второй — ручная дуговая сварка, круче полуавтоматической, ввиду того, что в первом случае — электрод толще ! (ММА против Mig/Mag)

— У ММА электрод толстый потому, что на него нанесено покрытие, которое при нагревании выделяет газы вымещающие кислород. А у MIG/MAG (полуавтоматическая) из сопла горелки выделяется углекислота, которая вымещает кислород. Всё просто.

Варим мы не толщиной электрода, а электрической дугой. Размер не имеет значения, имеет значение ток, и отсутствие кислорода, который сжигает металл.

Проволока, при сварке MIG/MAG, является проводником и присадкой одновременно, как в прочем и плавящийся электрод ММА. По этому, разницы — никакой !

Но, я являюсь сторонником полуавтоматической сварки, ибо мне так удобней и шов красившей.

Миф третий — сварка, это вредно. А ещё, сварщикам дают молоко "от вредности".

… я знаю кучу людей, которых сгубила офисная работа, малоподвижный образ жизни, аритмия, гиподинамия, геморрой, бронхиальная астма, стенокардия, атеросклероз сосудов, язва желудка, депрессия и алкоголизм.

И знаю другую кучу людей (сварщиков), которых поразила лишь депрессия и алкоголизм.

Блин, у обоих групп, шансы сдохнуть раньше времени -абсолютно равны…

Про "молоко от вредности", расскажу позже, в следующем посте )) Про технику безопасности.

Миф четвёртый — варить может каждый.

Да, в общем то, варить может каждый. Но, у кого то хорошо получится варить макароны и пельмени, а у кого то, хорошо получится варить металл. Причём, у обоих групп, результат будет зависеть лишь от практики. — Чем ни больше мы пробуем варить, тем лучше у нас будет получаться. Прямая зависимость ))

Миф пятый — апофеозом мастерства сварщика является сваривание двух бритвенных лезвий.

Я попробовал — какая то лажа получилась. Наверно, я хреновый сварщик.

Сами лезвия к железке (3мм) приварил, а вот между собой — не смог.

Миф шестой — сварщик, не слесарь.

Вообще, какой то когнитивный диссонанс ! Ну как так то — смог соединить, но не смог обработать ?

Миф седьмой — покупка сварочного аппарата, делает из вас автоматически сварщика.

— Нет. Как в прочем, как и покупка самогонного аппарата не делает из вас бутлегера, покупка кролика — фермера, покупка обручального кольца — жениха, покупка ружья — охотника и покупка стетоскопа — доктора.

Считаем, сколько может выдержать сварочный шов

Несущая способность сварного шва

Хоть сам и конструктор — но все же всегда актуальный вопрос — почти при каждом проектировании сварных металлоконструкций «Сколько выдерживает сварной шов». Что бы узел соединения металлоконструкций смотрелся аккуратным и надёжным — уточняю несущую способность сварного шва. И так данные для электродов Э42, Э46, Э50, Э60 и соответствующим им сварочной проволоки

Расчет сварного шва

- Здесь приведен расчет несущей способности именно углового сварного шва для случая который встречается чаще всего в строительных конструкциях.

- Те сталь конструкции С245 (условно минимальный по прочности)

- Сварку выполняет специалист с корочкой

- На шов действуют только продольная сила без изгибающего момента!

- Согласно СП 16.13330.2011 без всяких лишний пояснений:

- Несущая способность в таблицах дана на 1см длины

Электроды / проволока = Э42 / Св-0,8:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,36 | 0,48 | 0,6 | 0,71 | 0,84 | 0,95 | 1,0 | 1,2 |

Электроды / проволока = Э46 / Св-0,8ГА:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,4 | 0,53 | 0,66 | 0,8 | 0,93 | 1,0 | 1,2 | 1,3 |

Электроды / проволока = Э50 / Св-0,8Г2С, Св-10ГА:

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,43 | 0,57 | 0,71 | 0,86 | 1,0 | 1,14 | 1,29 | 1,43 |

Электроды / проволока = Э60 / Св-0,8Г2С , Св-10НМА, Св-10Г2:

Здесь Св-0,8Г2С с катетом до 8мм

| Катет шва, мм: | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Несущая способность сварного швы, т: (на продольное усилие) | 0,48 | 0,64 | 0,8 | 0,96 | 1,12 | 1,28 | 1,44 | 1,6 |

Местная проектная фирма обратилась за услугой разработки КМ чертежей конструкций металлической кровли. Проектируется типовое

Монтажники купили сначала профиль двутавр 36М, а потом решили проверить несущую способность. Обменять уже

Прихватка в сварке – это короткие сварочные швы, расположенные по установленным нормам и правилам. Делается после сборки в узел и до начала самой сварки. Выполняется ручной дуговой сваркой однопроходными швами и имеет определенный шаг (расстояние между швами).

металлический бак, собранный на прихватки перед сваркой

- отсутствие смещения деталей во время сварки;

- сохранение зазоров между деталями;

- увеличение жесткости узла.

Что нужно знать?

Во время сварки прихватка полностью проваривается либо убираются механическим способом. По этому признаку их можно разделить на два вида:

- временные – используются для закрепления деталей и в последствии удаляются; наносятся с обратной сварке стороны;

- остающиеся – являются частью основного шва и выполняются с полным проваром.

Прихватка на угловом соединении

Последовательность выполнения швов различной длины:

- Короткий и средний. Первая точка ставится в середине будущего шва, следующая слева от нее, затем справа. Продолжать надо попеременно с разных сторон на одинаковом удалении от предыдущей точки до тех пора, пока не будут прихвачены края.

- Длинный. Последовательность противоположная предыдущему варианту. Сначала ставятся две точки по краям, затем прихватывается середина шва, после чего добавляются внутренние точки.

- Кольцевой. Первая точка ставится произвольно, вторая напротив нее. Следующие две прихватываются с поворотом в 45 градусах от них. Таким образом конструкция получается приваренной крест на крест. Затем, между каждой точкой добавляется еще одна.

Длина

Длина зависит от протяженности соединения деталей. Распространенными принято считать прихватки длиной 10-50 мм, либо вообще точечные на коротких соединениях.

Протяженность соединения меньше 10 мм применяется для закрепления деталей из тонкой стали, толщина которой не превышает 3 мм и в процессе сборки мелких деталей, а также для предварительного и временного закрепления конструкции. При сварке труб длина равняется 2-5 толщин металла.

Количество

Количество прихваток определяет шаг или по-другому промежуток, через который располагаются точки. Влияет на него толщина и жесткость деталей, а также габариты и конфигурация самого свариваемого изделия.

Соединение повело из-за отсутствия прихватки

Для разных материалов существуют свои стандарты. Например, для деталей из листового металла 0,5-4 мм шаг делается 30-60 мм (сварка плавлением) либо 50-150 мм (точечная сварка).

Количество зависит от размеров изделия. Труба диаметром 100 – 400 мм должна иметь 3-4 прихватки длиной 30-40 мм, в то время как при диаметре меньше 50 мм достаточно одной или двух длиной около 10 мм.

Сколько выдерживает?

Как и в случае со сварочным швом, на прочность влияет:

- качество и состав металла,

- технология,

- марка электрода,

- а также то, как происходило охлаждение шва и множество других факторов.

Поэтому, точно ответить на вопрос, какую нагрузку выдержит сварочная прихватка невозможно.

Стоит учитывать, что изначально прихватка рассчитана только на то, чтобы прихватить шов, а не нести нагрузку. Однако, несмотря на это она должна выдерживать достаточный вес для того, чтобы не лопнуть во время проведения основных сварочных работ.

Расчет длины сварных швов от массы металла конструкции или наплавки

Производительность сварного производства зависит от качества проектной документации и организации труда. Все начинается с определения вида деталей и назначения параметров швов, определяющих прочность: длины, объема наплавленного металла. Каждое предприятие уникально, поэтому нормативных данных недостаточно, их необходимо рассчитывать.

Важный параметр для стыковых сплавов – сечение зоны проварки. Ее размеры и качество должны быть такими, чтобы они были способны выдерживать плановые нагрузки по изгибанию и растяжению. Учитывая многообразие методов сварки и защиты материала, расчеты желательно проводить для каждого спая. Это не только повысит качество, но и позволит снизить себестоимость за счет более рационального использования расходных материалов.

Нормы расхода электродов при сварке листового металла

Стыковая сварка – соединение двух элементов, расположенных в одной плоскости и примыкающих друг к другу торцами. Работы могут проводиться вручную, на полуавтомате или автомате с использованием электричества или газа, с защитой газом или без защиты. Шов может быть короткий (до 25 см), средний (25-100 см), длинный (более 100 см), однослойный или многослойный, одно- или двухсторонний. По расположению в пространстве сочленения бывают горизонтальные, полувертикальные, вертикальные, потолочные.

Исходя из условий эксплуатации, спайка бывает связывающая или рассчитанная на определенные нагрузки. При расчетах нормы расхода электродов и других присадок при сварке листового металла необходимо учесть все эти особенности.

Присадочные материалы и их особенности перечислены в ГОСТ 2246-70. Выпускается 77 видов стальной проволоки с различным химическим составом. Она может использоваться не только для сварки и наплавки, но и для изготовления электродов. Особая разновидность – порошковая проволока. Это трубочка, наполненная шихтой. Доступна так же проволочная присадка для алюминия, титана, меди. Электроды поставляются плавящиеся и не плавящиеся (для поддержки горения).

Сборка деталей

Сборка деталей до начала сварки – важный и трудоемкий процесс, который занимает до 30% времени и сил от общего изготовления изделия.

- предварительно собираются все входящие в изделие детали, после чего начинается процесс прихватки и сварки швов;

- сборка деталей осуществляется поочередно;

- сначала собираются, прихватываются и свариваются отдельные узлы, после чего начинается общая сборка изделия. Способ подходит для масштабных конструкций.

Сборка может происходить как с помощью подпорных клиньев или струбцины, которые убираются по мере формирования шва, так и на специальном стенде. Обычно используется стандартный стенд, который подойдет для большинства несложных работ, однако, массовое производство подразумевает наличие специализированного места.

Для сборки конструкции из листов металла допустимо использовать электромагнитный стенд. Это удобно, но не всегда возможно, ведь магнитное поле имеет свойство отрицательно влиять на сварочную дугу.

Определение качества сварного соединения

Насколько правильно и качественно выполнен шов, можно определить даже простым внешним осмотром. При этом учитываются следующие характеристики и параметры:

- Сварное соединение отличного качества выглядит ровным, слегка выпуклым, с волнообразной поверхностью.

- Шов не должен иметь никаких видимых дефектов: впадин, раковин, пористости. А тем более — непроваренных участков или, наоборот, прожженных отверстий.

- Зона, окружающая сварочные стыки, должна быть без трещин и впадин. Весь металл обязан иметь равномерную и одинаковую структуру.

Но это только внешние данные. Сварочный процесс сопровождается и химическими изменениями, которые происходят в структуре металла. Чтобы проверить в таком ракурсе качество изделия, проводят тесты на различные нагрузки, а также расчеты параметров сварного соединения.

Выполнение

После того как вся конструкция соединена, узлы и детали соединяются прихватками.

Расположение зависит от того:

- где планируется делать сварочный шов;

- в какой части конструкции ожидается максимальное внутреннее напряжение;

- где возможна деформация.

Техника наложения зависит от желаемой глубины провара, но, в общем, не отличается от техники наложения сварочного шва. По сути, прихватка – это короткий сварочный шов, выполненный в один проход.

В случае, когда предполагается автоматическая сварка, прихватка накладывается с противоположной от первого прохода стороны, если не предъявлены обратные требования.

Определение прочности шва

При сварочном соединении деталей используются два типа швов: угловые и стыковые, каждый из которых испытывает свои нагрузки. Но при проверке на прочность используют одни и те же способы. Кроме внешнего осмотра, в основном применяют такие методы.

- Физические.

- Химические.

- Механические.

Физические способы контроля качества

При проверке на качество сварные соединения проверяют с использованием различных физических методов.

Электромагнитный способ с использованием такого явления, как магнитное рассеивание. При этом поверхность должна быть покрыта порошком из железа или окалины, которые реагируют на магнитные поля. В случае наличия дефектов образуются скопления из опилок.

Радиационный и ультразвуковой способы. Этот метод также используют на производстве для обнаружения полостей в теле шва. Без специального оборудования провести такую проверку невозможно. Радиационный способ подразумевает использование рентгеновского излучения, а ультразвуковой связан с прохождением и отражением звуковых волн.

Если есть дефекты, то, при прохождении рентгеновского излучения через деталь, на пленке они будут более затемненными.

Физические способы проверки помогают выявить нарушения в структуре шва и найти местонахождение различных полостей и раковин.

Химические способы проверки

Такие способы проверить качество сварного соединения чаще всего используют при контроле качества изделий в виде различных емкостей (например, цистерн).

Насколько тщательно проварено соединение, можно проверить, используя раствор мела и керосина. На одну сторону наносят смешанный с водой мел. Когда он высохнет, обратную сторону шва хорошо смачивают керосином. В силу своей текучести он протечет сквозь трещины в соединении и на меле появятся его следы.

Также используют другой способ с применением индикаторов и аммиака. На одну сторону шва укладывают лист бумаги, смоченный в растворе индикатора, а другая обрабатывается смесью аммиака (газа) и воздуха. Если есть дефекты, то реагент оставит следы на индикаторе.

Механические способы проверки

Таким образом проверяют прочность соединения и какие нагрузки оно способно выдержать. Сварные швы могут проверять на разрыв, сжатие, давление и другие виды воздействия.

Герметичность изделия и его соединений можно проверять давлением.

Например, на сварной крепеж нанести мыльный раствор, после чего его подвергают воздушному давлению. Образование пузырей покажет наличие дефектов и их местонахождение в швах.

Также осуществляется проверка герметичности гидравлическим способом. Когда изделие заполняют водой и подают сильное давление. Если образовалась течь, то сварные швы имеют брак в выполнении.

Большинство таких методов проверки невозможно провести в бытовых условиях, так как они требуют оборудования, доступного только при промышленном производстве.

Прихватка арматуры сваркой

Для армирования железно-бетонных конструкций применяется арматурная сталь, стыки которой сваривают либо вяжут. В первом случае предварительно делается прихватка.

- ставится на расстоянии 0,5-0,8 диаметра от концов накладок;

- осуществляется с двух либо с четырех сторон;

- высота должна составлять 4-6 мм;

- длина – 15-20 мм.

В большинстве случаев прихватка является обязательной процедурой перед свариванием. Она служит гарантией того, что в процессе работы шов не будет деформирован, а сама конструкция имеет необходимую жесткость. Длина и частота швов зависит от конструкции и толщины металла. Несмотря на то, что шов будет дополнительно сварен, к прихватыванию предъявляют определенные требования и соответствие нормам.

Благодарочка за “черным по белому”)) Мне 28, сам столяр, по большей части (хотя кем только не приходилось работать). Сварка для меня – один из немногих оставшихся, не особо до конца изведанных, но любопытных процессов. Данную статью изучил себе на ус, зашла как по маслу – интересно, информативно, локанично)

Виды и особенности сварных швов

В сварке, как и в любом другом технологическом процессе, важен не только конечный результат, но и все те нюансы, от которых и зависит конечное качество работы. В нашем случае эквивалентом качества становится сварочный шов, поскольку от него напрямую зависит прочность (а значит и долговечность) металлической конструкции.

Для сварки мастеру нужны не только качественные комплектующие и оборудование, но и бесценный опыт. Чтобы его накопить, необходимо постоянно обучаться и практиковаться. Насчет практики придется позаботиться самостоятельно, а вот с теорией мы вам поможем. В этой статье мы подробно расскажем, какие существуют виды сварных швов и какие особенности нужно учесть, чтобы выполнить работу качественно.

Общая информация

Прежде чем узнать, какие есть виды сварных соединений и швов, нужно определиться с понятием свойств сварного соединения. Свойства — это, по сути, характеристики шва, от которых зависит его качество. К свойствам относится прочность, вязкость, относительное удлинение и сужение. Но чем определяются свойства сварного соединения? Свойства сварного шва зависят от металла, метода сварки, комплектующих и многих косвенных факторов (например, от усталости сварщика).

Так же важно знать, какую нагрузку выдерживает сварной шов. В интернете ходит много споров по этому поводу. Каждый мастер считает, что именно он знает, сколько выдерживает сварной шов. Мы скажем лишь одно: не существует единого ответа на этот вопрос. Для каждого типа металла это отдельное значение, поскольку разные виды швов имеют свой предел прочности.

Виды швов

Вот основные виды сварных соединений и швов:

- стыковой

- внахлест

- угловой

- тавровый

В этой статье мы подробно разбирали каждый вид сварного соединения.

ОСОБЕННОСТИ

У швов есть свои дополнительные особенности, которые нужно знать. Прежде всего, это форма соединения. Она может быть выступающей, впалой или плоской. Выбор формы зависит от конкретных задач, которые нужно выполнить.

Так, например, выступающий (или просто выпуклый) шов применяется при сварке металлоконструкций, к которым предъявлены повышенные требования по нагрузке. Впалые (или вогнутые) швы без проблем переносят различного рода динамические нагрузки. Но в большинстве случаев вы встретите плоские швы, поскольку их характеристики наиболее универсальны и примени к большинству видов работ.

Читайте также: