Сварка трением на токарном

Обновлено: 21.09.2024

Сварка трением – это разновидность сварки давлением (ГОСТ Р ИСО 4063-2010), при которой расплав соединяемых поверхностей достигается за счет преобразования механической энергии силы трения деталей в тепловую.

Сначала поверхности деталей нагреваются и расплавляются от взаимного трения за счет вращения или возвратно-поступательного движения относительно друг друга, потом детали плотно прижимаются друг к другу с давлением 50-450 МПа, и в месте контакта формируется сварное соединение, проковка которого достигается путем прекращения трения и остывания шва под продолжающимся давлением.

Область применения и виды сварки трением

Сварка трением применяется для следующих операций:

- соединения металлов и сплавов с температурой плавления до 1800 градусов;

- сварки плоских деталей одинаковой толщины под развернутым углом;

- продольной сварки труб;

- изготовления болтов;

- замены пайки мелких деталей с обработанными поверхностями.

Сварка трением подходит для соединения загрязненных деталей, так как не требует их предварительной очистки – окисная пленка и жировой налет снимаются в начале взаимного трения соединяемых поверхностей.

Заготовки из алюминия, титана и магнийсодержащих сплавов хорошо поддаются сварке трением из-за легкоплавкости.

Существуют следующие основные виды сварки трением:

Вид сварки выбирается в зависимости от назначения готового изделия и технологических возможностей производства.

Схема сварки трением

Колебательная сварка

С помощью данной технологии сваривают детали из легкоплавких металлов и сплавов. Одна деталь закрепляется неподвижно, а второй придаются возвратно-поступательные движения с одновременным прижатием к первой детали, в результате чего на стыке деталей металл нагревается, расплавляется и перемешивается, образуя однородное сварное соединение.

Для колебательной сварки потребуется оборудование:

- массивное основание;

- крепления (зажимы, болты);

- двигатель с коленчатым валом;

- гидравлическая установка;

- шлифовальная машинка.

Сначала детали нужно подготовить к сварке – очистить от ржавчины и зашлифовать крупные неровности (окисная пленка снимается трением в процессе сварки).

Далее первая деталь прикрепляется зажимами к основанию, а другая деталь соединяется с коленчатым валом двигателя, при этом амплитуда колебания коленвала должна составлять 0,3-0,7 от длины линии сваривания.

После закрепления деталей включается двигатель с коленвалом, детали разогреваются от трения, устанавливаются в нужное положение и придавливаются друг к другу гидравлической установкой на несколько секунд, после чего давление снижается, шов остывает и обрабатывается от заусенцев.

С перемешиванием

При сварке металлов с перемешиванием обе детали закрепляются неподвижно, а трение для расплава создается вращающимся штырем из тугоплавкого сплава, плавно перемещающимся вдоль линии сварки и перемешивающим горячую поверхность деталей, оставляя однородный шов.

Для сварки с перемешиванием потребуется:

- плоское основание;

- детали и крепления;

- тугоплавкий штырь с заплечиками и электроприводом.

Детали закрепляются неподвижно на основании, соприкасаясь поверхностями, которые нужно сварить. Штырь начинает вращаться со скоростью от 600 об/мин, после чего погружается перпендикулярно линии сваривания между деталями, пока заплечики не коснутся поверхности деталей. Вокруг вращающегося штыря образуется область с расплавленным металлом обеих деталей.

Продолжая вращаться, штырь перемещается вдоль линии сварки, перемешивая металл на стыке деталей. После прохода штыря металл остывает и образуется сварной шов, выровненный сверху заплечиками. В конце линии сварки штырь вынимается из деталей, оставляя отверстие. Деталь остывает, отверстие закрывается заглушкой из материала деталей и шов зачищается.

Радиальная

Радиальная сварка применяется для соединения труб. Шов формируется из внешнего металлического кольца, которое плотно прижимается к вращающимся трубам, расплавляется от трения и перемешивается с металлом труб на их стыке.

Для радиальной сварки потребуются крепления для труб и соединительного кольца и двигатель для вращения деталей. Процесс сварки включает следующие шаги:

- Два отрезка трубы соединяют поперечными разрезами, которые требуется сварить, и закрепляют в двигателе.

- Металлическое кольцо закрепляется на месте будущего сварного шва.

- Трубы начинают вращаться.

- Место соединения труб и кольцо расплавляются.

- Вращение замедляется и формируется сварной шов.

Кольцо должно быть сделано из того же металла, что и трубы. Для радиальной сварки не требуется дополнительного давления на детали, но расходуется металл для шва (кольцо).

Орбитальная

При орбитальной сварке поверхности деталей расплавляются за счет трения от их взаимного вращения, но не вокруг своих осей, а вокруг выбранной смещенной оси, благодаря чему трение происходит более интенсивно и детали разогреваются быстрее.

Технология и процесс сваривания такие же, как при линейной сварке, только вместо движения коленвалом детали сообщается соосное с ротором двигателя вращение.

Данный вид сварки не подходит для труб и иных деталей с полостями внутри линии сваривания.

Схема орбитальной сварки

Инерционная

Инерционная сварка трением – это разновидность радиальной сварки, при которой крутящий момент от двигателя к подвижной детали сообщается не напрямую, а через инерционный маховик, благодаря чему происходит экономия электроэнергии.

Инерционная сварка происходит так:

- Подвижная деталь закрепляется в маховике.

- Двигатель раскручивает маховик и выключается.

- Вращающийся маховик с деталью придвигается к неподвижной детали.

- В месте соприкосновения деталей происходит расплав.

- Вращение по инерции прекращается от трения и формируется сварной шов.

С непрерывным приводом

Непрерывный привод используется в радиальном, инерционном и орбитальном типах сварки. Суть метода в том, что вращение двигателя не тормозится для смены каждой детали, а при использовании маховика он отсоединяется от оси двигателя без его остановки.

Технология сварки с непрерывным приводом определяется конкретным видом сварки и позволяет экономить время на запуск и остановку двигателя. Подходит для конвейерного производства однотипных деталей, но требует механизма для автоматической смены заготовок.

Выбор режима сварки

Каждый из описанных видов сварки имеет несколько режимов, различающихся по скорости вращения подвижных деталей, силе сдавливания заготовок и толщины сварного кольца (для радиальной сварки). Физические параметры режимов определяются технологией конкретного производства и условно все режимы сварки трением можно разделить на три:

Сварка трением на низких скоростях вращения или трения деталей применяется при большой вязкости свариваемых материалов (например, заготовок из меди), а также при риске нарушения структуры волокон детали. Высокие скорости трения применяются при сваривании легкоплавких металлов и сплавов методом перемешивания, а высокое давление вдоль оси вращения – при сварке с помощью непрерывного привода деталей без полостей (сплошных).

Достоинства и недостатки метода

Достоинствами сварки трением являются:

- более низкое энергопотребление по сравнению с другими видами сварки;

- малое количество дефектов (пор, раковин);

- равномерная структура сварного шва;

- возможность точно контролировать процесс;

- малое количество вредных выбросов;

- высокий коэффициент использования металла;

- возможность автоматизации процесса.

- ограниченная применимость;

- громоздкое оборудование;

- ограниченная поверхность соединения.

Применение метода затруднено при сваривании неоднородных деталей разной толщины, кроме того, из-за сложности используемых механизмов сварку трением практически невозможно использовать на выездных работах и при срочном ремонте.

Наращивание сверла сваркой трением

Токарный станок является многофункциональным оборудованием, которое может применяться для выполнения различных задач, в том числе точной сварки деталей путем трения. Это может пригодиться при необходимости нарастить сверло или другой инструмент. При сваривании сверла обычной сваркой невозможно правильно отцентровать хвостовик, поэтому при использовании такой оснастки наблюдается сильное биение. Если выполняется наращивание на токарном станке путем трения, то подобная проблема почти исключается.

Оборудование, материалы и инструменты:

- токарный станок;

- сверлильный патрон на заднюю бабку;

- сверло;

- пруток для наращивания хвостовика;

- резец.

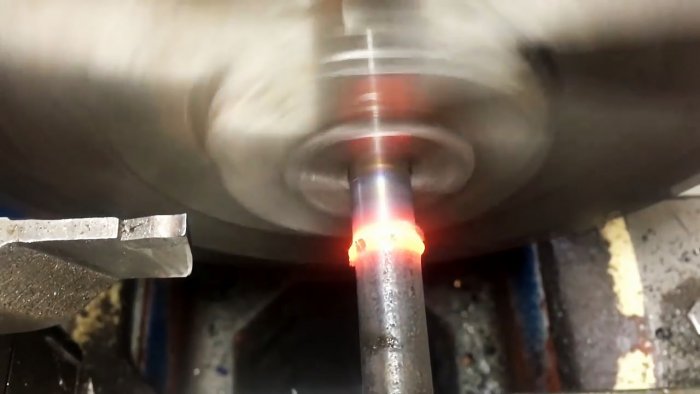

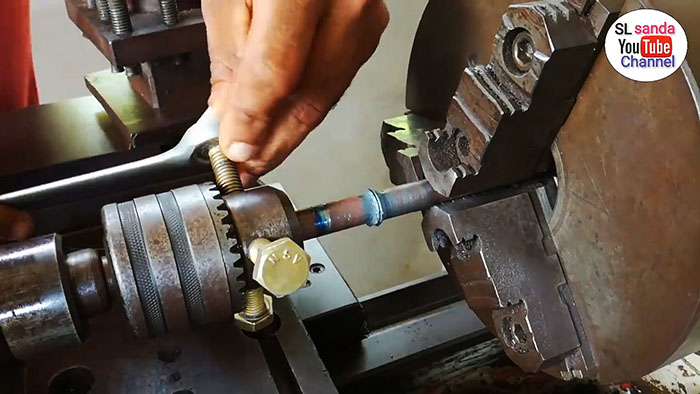

Сварка сверла трением

Первым делом необходимо подобрать пруток аналогичного диаметра, что и хвостовик сверла. Перед выполнением сваривания торец заготовки нужно выровнять. Он зажимается в шпинделе станка и стачивается резцом. Само сверло имеет ровный торец хвостовика, поэтому не нуждается в подготовке.

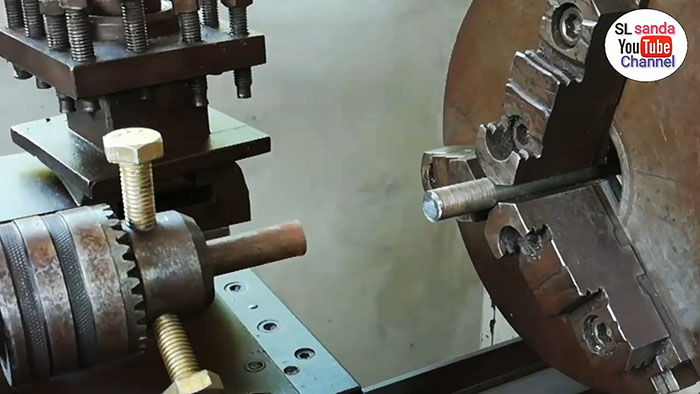

На заднюю бабку станка устанавливается сверлильный патрон, в котором закрепляется пруток для наращивания.

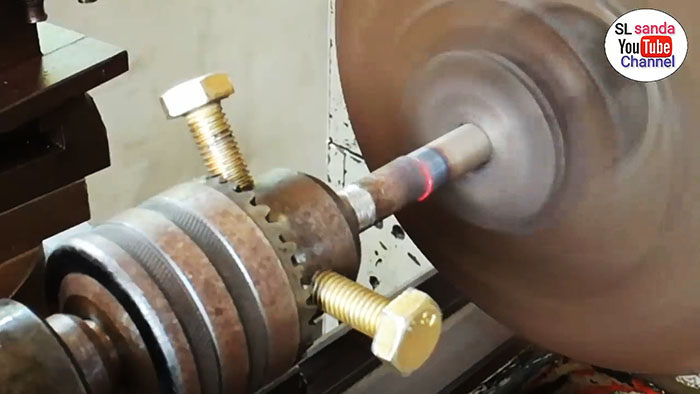

Чтобы произвести сварку трением и не навредить станку, лучше установить количество оборотов примерно на 60-70% от максимально возможных. Теперь можно включать вращение шпинделя.

После запуска станка нужно медленно надвигать пиноль, состыковав хвостовик сверла и торец прута для наращивания.

Сначала будет происходить легкое выгибание и биение, сопровождаемое вылетом стружки, но через несколько секунд оно прекратится.

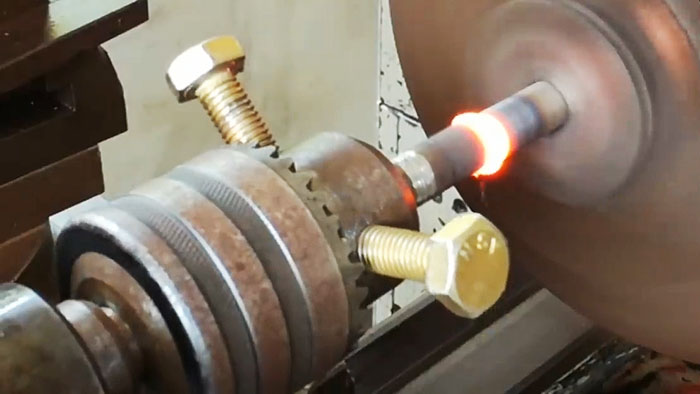

По мере сдвига пиноля с прутом к хвостовику сила трения увеличивается, что приводит к сильному разогреву деталей.

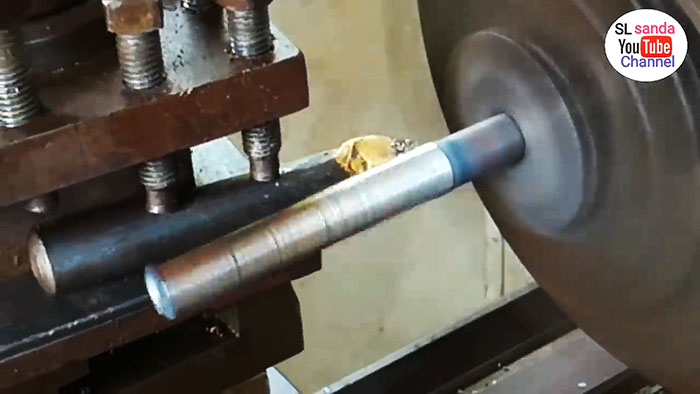

Когда металл раскалывается до получения пластичной массы в месте трения, станок нужно остановить. В последний момент важно еще немного надвину пиноль. Расплавленная сталь из двух деталей скипается между собой, в результате чего и происходит сваривание.

Если удлиненное сверло необходимо для проделывания глубокого отверстия, то грибок на месте сращивания нужно сточить с помощью резца.

В противном случае утолщение не будет проходить в высверленное отверстие. Однако стачивание грибка уменьшит надежность крепления, поскольку уменьшается площадь сварки.

При наращивании на токарном станке полностью избежать биения удлиненного сверла не удастся, но оно будет допустимым для выполнения бытовых задач. Чтобы добиться надежного сваривания важно хорошо прогреть заготовки, перед тем как выключить вращение шпинделя. Не стоит бояться, что режущая кромка сверла потеряет от этого закалку, поскольку она располагается достаточно далеко от раскаленного хвостовика.

Смотрите видео

Сварка трением

Большинство современных сварочных процессов основано на подводе тепла извне, например, за счет дугового разряда. Но генерировать тепло можно непосредственно в зоне сварки за счет трения между самими соединяемыми деталями.

Тепловую энергию можно получить, вращая одну деталь при неподвижной второй, или вращающейся в противоположную сторону. Причем детали одновременно должны прижиматься друг к другу с постоянной или возрастающей от начала к концу силой. Процесс заканчивается осадкой и быстрой остановкой вращающейся детали.

- намного уменьшаются энергетические затраты;

- сварной стык всегда надежен, т. к. зависит только от теплофизических характеристик свариваемых изделий;

- не нужна особая подготовка соединяемого стыка, поскольку окалина, ржавчина, жир и смазка выгорают или выдавливаются в грат в начале процесса;

- на качество соединения не влияет даже нарушение параллельности заготовок до углов 6±1 градусов;

- отсутствие негативных факторов в виде ультрафиолетового излучения и вредных выделений газов;

- простота технологической оснастки, легко поддающейся регламентному обслуживанию, механизации и автоматизации.

Процесс сварки трением на токарном станке

Сварка стальных стержней

- стали и алюминия;

- стали и меди;

- алюминия и бронзы и т. д.

Сочетания материалов могут быть самыми разными, даже не свариваемые обычным способом. Для сварки трением в этом отношении ограничений не существует.

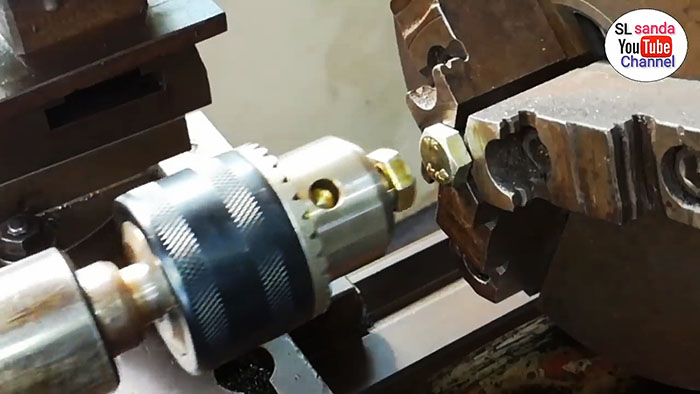

В нашем случае пруток в бабке закрепляем с помощью трех болтов, вкручиваемых в отверстия патрона, равномерно расположенных по окружности через 120 градусов. С их же помощью осуществляем центровку относительно прутка, зажатого в патроне, путем затяжки или ослабления того, или иного болта.

Подводим бабку до упора прутков торец в торец и закрепляем ее или удерживаем рукой, чтобы в процессе сварки увеличивать силу прижима, что требуется по технологии такого способа сварки.

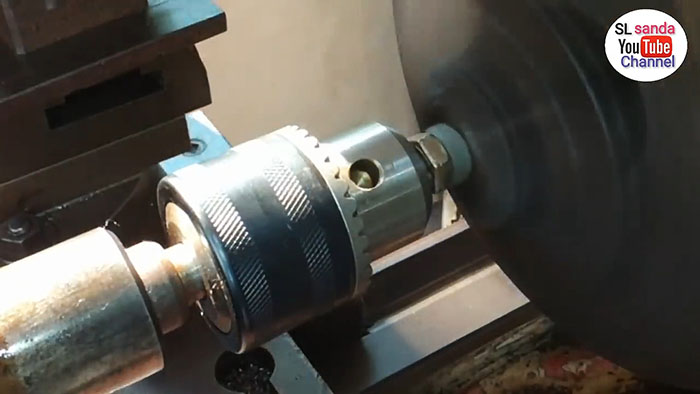

Включаем станок, в результате чего начинает вращаться стержень, зажатый в патроне станка. В нашем случае стержень, закрепленный в бабке неподвижный, но в принципе он может вращаться в противоположную сторону, что сократило бы время процесса.

Скоро мы увидим цвета побежалости, начавшиеся в месте контакта стержней, и распространяющиеся по ним в противоположные стороны, что является прямым признаком быстрого разогрева металла в результате трения.

Еще через короткое время металл в контактной зоне ярко засветится и начнет выдавливаться в виде кольцевого образования за пределы габаритов стержней. В этом кольце также будет находиться грат: окалина, несгоревшая смазка, твердые неметаллические включения и т. д.

В момент наиболее яркого свечения места контакта станок необходимо резко выключить, чтобы произошла схватывание металла двух стержней. При этом, если бабка не была закреплена, необходимо постепенно увеличивать давление на нее, чтобы компенсировать объем вытесненного металла в зоне контакта и получить более прочное и качественное соединение.

Дождавшись прекращения свечения (а это есть признак полного схватывания металла), можно ослабить крепежные болты и отвести бабку. Теперь остается только проверить качество сварки трением.

Для этого вновь включаем станок и обнаруживаем небольшое биение приваренного стержня – следствие неточной центровки при установке вначале. Этот дефект устраняем путем обточки вместе с удалением выдавленного грата в зоне контакта.

Более глубокая проточка металла показывает, что в зоне сварки двух стержней не видно никаких особенностей. Такое впечатление, что это не место контакта двух стержней, а тело одного из них.

Проводим следующий контроль качества сварки трением. Зажимаем соединенные этим способом стержни в тиски и диском болгарки в зоне контакта выполняем «полочку», и вновь убеждаемся в однородности металла, что также свидетельствует о качестве сварки.

Соединение болтов

С помощью сварки трением можно соединить головками и болты массового производства. Процесс ничем не отличается от процесса со стержнями: один болт зажимается в патрон станка, другой – бабки.

С помощью последней болты приводятся в соприкосновение головками, и запускается станок. Также необходимо увеличивать силу прижима и ловить момент сваривания, чтобы вовремя выключить привод.

Сваркой трением можно соединить материалы, которые другими видами трудно или вовсе не свариваются: сталь и алюминий, аустенитные стали и перлитные. С ее помощью также легко соединяются пластмассовые заготовки.

Вычисления и практика использования соединения трением демонстрирует, что этот способ лучше подходит для заготовок, диаметр которых лежит в диапазоне 6-100 мм. Сварка стержней в диаметре больше 200 мм невыгодна экономически, поскольку процесс потребует большую мощность (0,5 тыс. кВт) и осевое усилие (3×106 Н). Не получится этим способом соединить прутки, имеющие диаметр, меньше 3,5 мм из-за необходимости обеспечения больших оборотов (200 об.-1) и трудности определения момента отключения привода.

Сварка трением с перемешиванием

Среди огромного количества различных технологий сварки следует отметить сварку трением с перемешиванием. Подобный процесс не предусматривает использование защитных газов и расходных сварочных материалов. При этом можно получить соединение высокого качества. Технология в большинстве случаев применяется при обработке алюминия и некоторых других сплавов. Рассмотрим принцип процесса и некоторые другие моменты подробнее.

Сварка трением с перемешиванием

Принцип процесса

Сварка трением с перемешиванием проводится при применении специального инструмента, который напоминает форму стержня. Среди особенностей сварки трением с перемешиванием можно отметить нижеприведенные моменты:

- Применяемое оборудование для сварки трением с перемешиванием состоит из двух основных частей: заплечика и бурта, а также наконечника.

- Инструмент выбирается в зависимости от толщины материала и его типа. Некоторые сплавы характеризуются низкой степенью обрабатываемостью.

- Длина наконечника устанавливается в зависимости от толщины детали.

- Этот метод сварки может выполняться с присадочным материалом. На момент сварки инструмент вращается с высокой скоростью в месте плавления. Оказываемое давление приводит к тому, что наконечника внедряется в заготовку на требуемую толщину. При этом заплечник должен коснуться обрабатываемой поверхности.

- Следующий шаг заключается в перемещении инструмента по линии шва с определенной скоростью. При сильном трении поверхность материалов начинает сильно нагреваться, за счет чего он начинает становится пластичным. Деформация проходит равномерно.

При помощи специальной установки можно создать прочное соединение, которое характеризуется довольно высоким качеством.

Основные параметры которые влияют на свойства шва

Стоит учитывать, что некоторые параметры оказывают влияние на основные качества образующегося шва. К основным можно отнести:

- Скорость перемещения инструмента определяет силу трения, возникающую между режущей поверхностью и заготовкой. От этого зависит также температура.

- Частот вращения инструмента также оказывает влияние на температуру в зоне обработке.

- Угол наклона инструмента также оказывает влияние на особенности проведения сварки трение с перемешиванием.

- Геометрические размеры применяемого прибора выбираются в зависимости от того, какой нужно получить соединение.

- Усилие прижатия и перемещения также можно считать наиболее важными параметрами.

При рассмотрении способа сварки трением отметим, что подобная технология сегодня активно развивается. Это связано с тем, что естественный процесс нагрева не приводит к появлению внутренних деформаций и иных дефектов.

Основные области применения

На сегодняшний день рассматриваемая технология применяется в большинстве случаев при выпуске транспортных средств. Это связано с нижеприведенными моментами:

- При применении технологии, которая предусматривает плавление металла, может появится перфорация тонких листов стали. Примером можно назвать обработку алюминия.

- Рассматриваемая технология СТП определяет выделение меньшего количества тепла. Именно поэтому вероятность появления подобных дефектов незначительна.

- Сварки трением с перемешиванием характеризуется высокой эффективностью, так как ее использование приводит к уменьшению степени энергопотребления в два раза.

- Применение технологии позволяет снизить вес получаемой конструкции.

Все приведенные выше моменты определяют то, что рассматриваемая технология получила следующее распространение:

- Судостроение.

- Аэрокосмическая промышленность.

- Электротехническая промышленность.

- Строительство.

- Пищевая промышленность.

- Железнодорожный транспорт.

Оборудование для сварки трением с перемешиванием

Чаще всего сварки трением с перемешиванием применяется при соединении медных сплавов. Примером можно назвать получение контейнеров, которые можно использовать для хранения ядерных отходов и ответственных деталей.

Преимущества

Рассматриваемый метод характеризуется довольно большим количеством достоинств. Перемешивая заготовки трением можно получить качественный шов. Качество сварки трением перемешиванием повышается при использовании различных инструментов. Преимуществами можно назвать следующие моменты:

- Заготовки не нужно тщательно подготавливать. Если рассматривать контактную и другую технологию, то перед непосредственной обработкой поверхность должна быть тщательно очищена от различных загрязнений и быть ровной. В противном случае качество шва будет низким, достигнуть требуемой герметичности не получится. В рассматриваемом случае достаточно очистить поверхность от крупных и сильно проявляющихся загрязнений.

- Не возникает необходимости в особой подготовке кромок. Некоторые технологии предусматривают снятие поверхностного слоя металла и проведение некоторых технологических операций, которые позволят существенно повысить прочность соединения.

- Есть возможность провести соединение металла, который нельзя обработать обычным способом. Примером можно назвать материалы, не подающиеся обычным методам сварки. При этом необходимость в предварительном подогреве зоны обработки практически не возникает.

- Прочность получаемого соединения достаточно высока. Именно поэтому технология может применяться для получения ответственных изделий с различной областью применения.

- Нет необходимости в использовании присадочной проволоки. Этот момент существенно снижает себестоимость проводимой работы.

- В месте соединения зернистость мелкая. За счет этого повышается плотность сварочного шва и его устойчивость к различного рода воздействия.

- Отсутствие пор также благоприятно сказывается на качестве полученного соединения. Это свойство можно связать с тем, что при сильном нагреве проводится выделение различных газов и веществ, которые и становятся причиной образования пористости.

- Практически полное отсутствие признаков коробления и термической деформации определяет то, что финишная обработка требуется крайне редко.

- После проведения сварочных работ при сварке трением с перемешивание изделие практически сразу готово к применению. При этом нет необходимости в проведении каких-либо подготовительных действий.

- Не повышается степень реакции поверхности на воздействие окружающей среды. Другими словами, материал не покрывается коррозией.

- При проведении процедуры на момент сварки трением с перемешиванием не образуется токсичных газов или других выделений. Кроме этого, более распространенные методы, основанные на воздействии тока, приводят к образованию электрической дуги, которая оказывает негативное воздействие на оператора и окружающих при условии отсутствия специальных средств индивидуальной защиты.

- Уменьшается продолжительность производственного цикла примерно на 50% в сравнении с другими распространенными способами.

- Экономия на количестве потребляемой энергии составляет 20%.

Как ранее было отмечено, получение бездефектных швов на сплавах определило широкое распространение сварки трением с перемешиванием. Примером можно назвать получение кузовных деталей.

Недостатки

У проводимой процедуры также есть несколько недостатков, которые нужно учитывать. Примером можно назвать возможность нарушения сплошности шва. Кроме этого, некоторые сплавы в меньшей степени подвержены воздействию силы трения.

Совершенствование рассматриваемого способа определило то, что на поверхности шва образуются дефекты в самых крайних случаях. Чаще всего это случается при нарушении технологии и использовании низкокачественного инструмента.

Технологические возможности у рассматриваемой процедуры довольно обширны. Примером назовем следующие моменты:

- Автоматизация процесса.

- Получение качественных изделий при несущественных финансовых затратах.

- Получение шва без сильного наплыва металла.

Сварка меди и стали

Как ранее было отмечено, сварка трением с перемешиванием сегодня активно развивается. Именно поэтому в будущем может появится оборудование с более высоким показателем производительности.

Особенности формирования соединений при применении СТП

Как ранее уже было отмечено, сварка трением с перемешиванием характеризуется достаточно большим количеством особенностей. Среди ключевых моментов, касающихся формирования соединения, можно отметить нижеприведенную информацию:

- Нагрев металла проводится постепенно до температуры, которая не приводит к изменению основных свойств.

- Температура повышается только в одном локальном месте. За счет этого обеспечивается высокое качество получаемого соединения.

- При соблюдении рекомендаций по проведению рассматриваемой процедуры дефекты возникают крайне редко. Именно поэтому в большинстве случаев достаточно провести визуальный осмотр места соединения для контроля качества.

Современное оборудование позволяет получать минимальный шов, которые после финишной обработки практически незаметен. Обширное распространение рассматриваемого метода также можно связать с тем, что она подходит для работы с труднообрабатываемыми металлами.

Сварка трением с перемешиванием – активно развивающаяся технология, которая сегодня все чаще внедряется в различное производство.

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

Читайте также: