Сварка тройниковых соединений прямых врезок

Обновлено: 17.05.2024

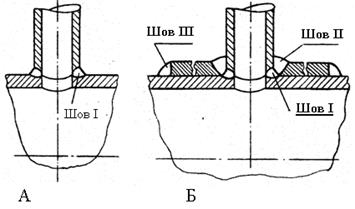

6.3.1 Ответвление от трубопровода выполняют одним из способов, показанных на рисунке 6.2. Не допускается усиление ответвлений с помощью ребер жесткости.

Присоединение ответвлений по способу а (рисунок 6.2) применяют в тех случаях, когда ослабление основного трубопровода компенсируется имеющимися запасами прочности соединения.

Допускаются также врезки в трубопровод по касательной к окружности поперечного сечения трубы для исключения накопления продуктов в нижней части трубопровода.

Рисунок 6.2 - Ответвления на технологических трубопроводах

| 637 × 362 пикс. Открыть в новом окне | |

а - без укрепления; б - с помощью тройника; в - укрепленное штуцером и накладкой; г - укрепленное накладкой; д - укрепленное штуцером; е - крестообразное; ж - наклонная врезка без укрепления; з - наклонная врезка с укреплением штуцером и накладкой

6.3.2 Сваренные из труб тройники, штампосварные отводы, тройники и отводы из литых по электрошлаковой технологии заготовок допускается применять на давление до 35 МПа (350 кгс/см ). При этом все сварные швы и металл литых заготовок подлежат контролю УЗД в объеме 100%.

6.3.3 Сварные крестовины и крестовые врезки допускается применять на трубопроводах из углеродистых сталей при рабочей температуре не выше 250°С.

Крестовины и крестовые врезки из электросварных труб допускается применять при номинальном давлении до PN 16 вкл.

Крестовины и крестовые врезки из бесшовных труб допускается применять при номинальном давлении не более PN 25 (при условии изготовления крестовин из труб с номинальным давлением не менее PN 40).

6.4 Отводы

6.4.1 Для трубопроводов применяют, как правило, крутоизогнутые отводы, изготовленные из бесшовных и сварных прямошовных труб методом горячей штамповки или протяжки, например изготовленные в соответствии с ГОСТ 17375, а также гнутые и штампосварные. При диаметре DN>400 выполняют подварку корня шва, сварные швы подвергают 100%-ному УЗД или РД.

6.4.2 Гнутые отводы, изготовляемые из бесшовных труб, применяют в тех случаях, когда требуется максимально снизить гидравлическое сопротивление трубопровода, например на трубопроводах с пульсирующим потоком среды (с целью снижения вибрации), а также на трубопроводах при номинальном диаметре DN 25. Необходимость термообработки определяют по 12.2.11.

6.4.3 Пределы применения гнутых отводов из труб действующего сортамента должны соответствовать пределам применения труб, из которых они изготовлены.

6.4.4 В трубопроводах допускается применять сварные секторные отводы номинальным диаметром DN 500 при номинальном давлении PN 40 и номинальным диаметром DN>500 при номинальном давлении PN 25.

При изготовлении секторных отводов угол между поперечными сечениями сектора не должен превышать 22,5°. Расстояние между соседними сварными швами по внутренней стороне отвода должно обеспечивать доступность контроля этих швов по всей длине шва.

Для изготовления секторных отводов не допускается применение спиральношовных труб, при диаметре более 400 мм применяют подварку корня шва, сварные швы подвергают 100%-ному ультразвуковому или радиографическому контролю.

6.5 Переходы

6.5.1 В трубопроводах следует применять, как правило, переходы штампованные, например изготовленные в соответствии с ГОСТ 17378, вальцованные из листа с одним сварным швом, штампосварные из половин с двумя сварными швами.

Пределы применений стальных переходов должны соответствовать пределам применения присоединяемых труб аналогичных марок сталей и аналогичных рабочих (расчетных) параметров.

6.5.2 Допускается применение лепестковых переходов для трубопроводов с номинальным давлением PN 16 и номинальным диаметром DN 500.

Не допускается устанавливать лепестковые переходы на трубопроводах, предназначенных для транспортирования сжиженных газов и веществ групп А и Б.

6.5.3 Лепестковые переходы следует сваривать с последующим 100%-ным контролем сварных швов ультразвуковым или радиографическим методом.

6.6 Заглушки

6.6.1 Приварные плоские и ребристые заглушки из листовой стали рекомендуется применять для трубопроводов при номинальном давлении PN 25.

6.6.2 Заглушки, устанавливаемые между фланцами, не следует применять для разделения двух трубопроводов с различными средами, смешение которых недопустимо.

6.6.3 Пределы применения заглушек и их характеристики по материалу, давлению, температуре, коррозии и т.д. должны соответствовать пределам применения фланцев.

6.7 Трубопроводы, работающие при номинальном давлении свыше 10 МПа (100 кгс/кв. см)

6.7.1 Общие требования

6.7.1.1 Соединения элементов трубопроводов, работающих под давлением до 35 МПа (350 кгс/см ), рекомендуется производить сваркой. Применяют только стыковые без подкладного кольца сварные соединения. Фланцевые и другие соединения допускается предусматривать в местах подключения трубопроводов к аппаратам, арматуре и другому оборудованию, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены.

6.7.1.2 В трубопроводах, предназначенных для работы под давлением до 35 МПа (350 кгс/см ) включительно, допускается вварка штуцеров на прямых участках, а также применение тройников, сваренных из труб и штампосварных колен с двумя продольными швами при условии проведения 100%-ного контроля сварных соединений методом УЗД или РД.

В обоснованных случаях на гибах трубопроводов, работающих под давлением до 35 МПа, может быть допущена вварка одного штуцера внутренним диаметром не более 25 мм.

6.7.1.4 Для соединения элементов трубопроводов из высокопрочных сталей с временным сопротивлением разрыву не менее 650 МПа (6500 кгс/см ) должны использоваться фланцевые, муфтовые и другие соединения. В технически обоснованных случаях могут быть допущены сварные соединения таких сталей.

6.7.1.5 В местах расположения наиболее напряженных сварных соединений и точек измерения остаточной деформации, накапливаемой при ползучести металла, должны быть предусмотрены съемные участки изоляции.

6.7.2 Кованые и штампованные детали

6.7.2.1 Детали трубопроводов должны изготавливаться из поковок, объемных штамповок и труб. Допускается применение других видов заготовок, если они обеспечивают надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации.

6.7.2.2 Отношение внутреннего диаметра ответвления к внутреннему диаметру основной трубы в кованых тройниках-вставках не должно быть менее 0,25. Если соотношение диаметра штуцера и диаметра основной трубы менее 0,25, должны применяться тройники со штуцерами на ввертных шпильках.

6.7.3 Гнутые и сварные элементы

6.7.3.1 Конструкция и геометрические размеры тройников, сваренных из труб, штампосварных колец, гнутых отводов и штуцеров, должны удовлетворять требованиям стандартов, ТУ и чертежей.

6.7.3.2 Сваренные из труб тройники, штампосварные отводы, тройники и отводы из литых по электрошлаковой технологии заготовок допускается применять на давление до 35 МПа (350 кгс/см ). При этом все сварные швы и металл литых заготовок подлежат контролю методом УЗД в объеме 100%.

Сварка прямых врезок

10.3.1 Конструкция прямых врезок и типоразмеры труб должны соответствовать требованиям проектной документации.

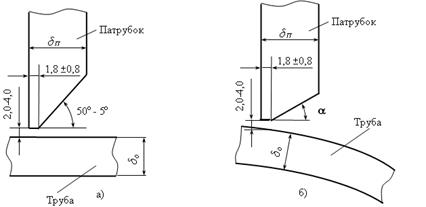

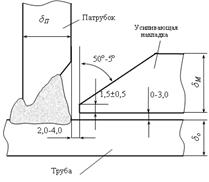

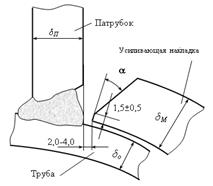

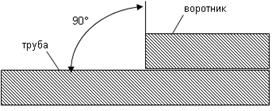

10.3.2 Порядок выполнения сварных швов и форма подготовки кромок представлена на рисунке 10.3.

10.3.3 Оптимальной схемой работы при сварке прямых врезок является изготовление укрупненных заготовок в стационарных (базовых) условиях с применением механизированного оборудования для вырезки отверстий, подготовке кромок под сварку и выполнением сварки в удобном пространственном положении. Дальнейший монтаж укрупненных заготовок производится только с применением стыковой сварки труб.

10.3.4 При изготовлении прямых врезок в стационарных цеховых условиях возможно применяются следующие технологии вырезки отверстий в основной трубе и подготовке кромок на трубе ответвления:

-машинками плазменной или кислородной резки труб;

При проведении работ на монтажной площадке вырезка отверстий в основной трубе может производиться следующими методами:

-механическим способом с помощью переносных установок вырезки отверстий в трубах;

-машинами кислородной резки труб;

-ручная кислородная резка по предварительной разметке.

10.3.5 Разметка места вырезки отверстия в основной трубе и заготовки для изготовления усиливающей накладки (воротника), под ручную вырезку, производится по специальному шаблону, вырезка отверстий специализированным оборудованием или газорезчиком.

10.3.6 Рез должен осуществляться под углом 90-5° к образующей трубы.

10.3.7 Расстояние между отверстием в основной трубе, привариваемой накладкой и швами трубы должно быть не менее 250 мм. Прошивка отверстия должна проводится на удаляемой части на расстоянии не менее 1,5 толщин разрезаемого металла от линии реза. При отрицательной температуре необходимо выполнить местный подогрев места реза до температуры не ниже 50 °С. Допуск по толщине реза составляет от 3 до 5 мм, при этом отклонения от вырезаемого диаметра допускаются только в сторону его уменьшения.

10.3.8 После вырезки отверстия следует обработать место реза (зачистить, зашлифовать) с помощью шлифовальной машинки или вертикальной фрезы.

10.3.9 Для сборки стыков следует использовать приспособления и устройства (уровень, отвес, угольник, теодолит/лазерный 2D или 3D уровень), обеспечивающие выполнение следующих требований:

- оси ответвления и основной трубы должны быть размечены несмываемым маркером и их смещение относительно друг друга не должно превышать 5 мм;

- отклонение трубы-ответвления от вертикали должно быть не более 1 град.

Дополнительно для проверки сопряжения элементов трубопровода можно использовать лазерную указку.

10.3.10 Сварка стыков прямых врезок выполняется ручной дуговой сваркой электродами с основным видом покрытия, либо для трубопроводов не связанных с перекачкой нефти и нефтепродуктов комбинированной сваркой: корневой проход ручной аргонодуговой сваркой, а заполняющие и облицовочные слои ручной дуговой сваркой электродами с основным видом покрытия. Выбор электродов производится в соответствии с разделом 7 настоящего РД.

| |

В  | |

Г |  |

Д |

А – без установки воротника; Б – с усиливающей накладкой (воротником), В форма подготовки кромок патрубка, Г- форма подготовки внутренней кромки усиливающего воротника, Д- форма подготовки наружной кромки усиливающего воротника

Рис. 10.3. Порядок выполнения сварных швов прямых врезок.

10.3.11 Температуру предварительного подогрева перед сваркой следует выбирать согласно таблицы 8.3 настоящего РД.

10.3.12 Прямые врезки с диаметром ответвления до 325 мм включительно выполняются одним сварщиком, а с диаметром ответвления свыше 325 мм – двумя сварщиками одновременно.

10.3.13 Прямые врезки с отношением диаметра ответвления к диаметру основной трубы менее 0,2 выполняют без усиливающей накладки (воротника), с отношением от 0,2 до 0,3 с усиливающей накладкой (воротником), а с отношением более 0,3 с применением тройников заводского изготовления.

10.3.14 Сварку стыков прямых врезок следует производить в соответствии с операционными технологическими картами, которые должны быть подтверждены результатами аттестации технологии.

10.3.15 Длина и количество прихваток выбирается в соответствии с таблицей 8.2.

2.9.10. Заварка технологических отверстий в трубах на стадии строительства трубопроводов

2.9.10.1. Перед началом производства работ с учетом конкретной марки, типа трубной стали и диаметра трубопровода в проекте производства работ (ППР) должны быть выбраны место и схема вырезки и заварки технологических отверстий по согласованию с заказчиком. Решение о необходимости выполнения указанных работ принимается при выполнении огневых работ.

2.9.10.2. Для труб с нормативным пределом прочности до 577 МПа (55 кгс/мм2), толщиной стенки до 12 мм заварка технологических отверстий может осуществляться путем вварки заплат. Форма, размеры и ориентация отверстий и заплат в этом случае должны соответствовать рис. 10.

2.9.10.3. Для труб с нормативным значением предела прочности 539 МПа (55 кгс/мм2) и выше, толщиной стенки 12 мм и более заварка технологических отверстий должна производиться путем вварки в трубу патрубка с эллиптическим днищем (заглушкой) (рис. 11). Допускается вварка патрубка для герметизации отверстий в трубах с нормативным пределом прочности до 55 кгс/мм2 и с толщиной стенки до 12 мм.

2.9.10.4. Технологические отверстия для последующей герметизации за счет вварки патрубков или заплат в ППР следует предусматривать, как правило, в верхней части периметра труб с допустимым смещением от зенита до 30°. Отверстия выполняются по шаблону газовой резкой.

Торцы отверстия в основной трубе при последующей вварке в него заплат обрабатываются механическим способом в соответствии с данными, приведенными на рис. 10.

Торцы отверстия в основной трубе при последующей приварке к ней патрубка следует зачищать механическим способом для ликвидации острых краев.

Перед засыпкой трубопровода необходима установка бетонных колец, предохраняющих патрубок от механических повреждений.

2.9.10.5. Вырезку технологических отверстий в основной трубе в случае последующей вварки патрубков следует осуществлять таким образом, чтобы отверстие было на 10 - 15 мм меньше внутреннего диаметра патрубка.

2.9.10.6. Место вырезки технологического отверстия должно находиться на расстоянии не менее 250 мм от заводского или кольцевого сварного шва.

2.9.10.7. Заплаты следует изготавливать, как правило, заранее в стационарных условиях из отдельного участка трубы тех же диаметров, толщины стенки и класса прочности стали, что и основная труба. Размеры заплат не должны превышать 250 x 350 мм и быть меньше 100 x 150 мм. Разница между шириной и длиной заплаты должна быть не менее 50 мм. Р_о, Р_з, Р_к устанавливают в зависимости от длины и ширины заплаты. Кромки заплаты должны быть обработаны (зачищены) механическим способом и по форме и размерам соответствовать данным рис. 10.

2.9.10.8. Патрубки должны быть изготовлены заранее из труб диаметром не выше 0,3 от диаметра основной трубы, но не более 325 мм, с толщиной стенки не более 16 мм. Максимальный размер патрубка для конкретной трубы определяется при условии установки резинового шара. Конструктивное и материальное исполнение врезок патрубков должно соответствовать требованиям ВСН 1-84/Мингазпром "Тройники и тройниковые соединения из стальных труб Р_у 5,5 и 7,5 МПа (55 и 75 кгс/мм2)". Днища должны соответствовать ГОСТ 17379-83.

2.9.10.9. Торец ввариваемого патрубка должен быть обрезан по шаблону и иметь разделку кромок 50° с притуплением 1,5 - 2,0 мм. Торец патрубка, привариваемого к днищу, должен быть подготовлен механическим способом с углом разделки кромок 30° (см. рис. 11).

2.9.10.10. Технологические подкладки и подкладные кольца изготавливают из низкоуглеродистой стали (например, ВСт2, Ст10 и т.п.) толщиной 2 - 3 мм.

2.9.10.11. Перед прихваткой и сваркой внутренняя полость трубы в месте производства работ должна быть освобождена от воды и грязи. Прихватка и вварка подкладных колец, технологических подкладок, заплат и патрубков допускается только при положительных температурах металлов трубы и патрубка.

Температура предварительного подогрева должна соответствовать требованиям подразд. 2.2 настоящих ВСН.

Если подогрев по условиям сварки не требуется, при температуре окружающего воздуха + 5°С и ниже необходимо произвести просушку участка трубы с технологическим отверстием.

2.9.10.12. При сборке заплаты рекомендуется вначале к заплате прихватить подкладное кольцо, затем заплата с подкладным кольцом должна быть поставлена в отверстие, прихвачена и приварена сплошным швом.

Величина смещения кромок заплаты по отношению к трубе не должна превышать 1,5 мм. Для удобства сборки допускается прихватка к свариваемым торцам временных технологических кронштейнов (см. рис. 10) из электродных стержней, которые должны быть удалены механическим путем после прихватки заплаты.

2.9.10.13. При вварке патрубка с использованием технологической подкладки первоначально следует разметить отверстие, вставить одну половину подкладки и прихватить, вставить вторую половину подкладки, прихватить, а затем проварить сплошным швом по периметру технологического отверстия и стыку подкладки, оставив центральное отверстие подкладки свободным.

Центральное отверстие следует загерметизировать, например, глиной, но таким образом, чтобы при подъеме давления в основной трубе до рабочего произошла разгерметизация отверстия.

2.9.10.14. Сварочно-монтажные работы по вварке заплат и патрубков следует производить за один рабочий цикл без перерывов до полного завершения облицовочного шва.

2.9.10.15. Приварку патрубков следует осуществлять не менее чем в три слоя с подваркой изнутри трубы, а облицовочный слой шва рекомендуется выполнять двумя валиками с последующей зачисткой шлифмашинкой.

2.9.10.16. Сварка должна производиться электродами с основным видом покрытия, рекомендованными разделом 2.3 настоящих ВСН для основной трубы данной категории прочности. Сварку заполняющих слоев шва целесообразно производить электродами диаметром 3,0 - 3,25 мм. При этом могут быть использованы электроды той же категории прочности, что и рекомендованные для сварки корневого слоя шва.

2.9.10.17. После приварки патрубков необходимо проводение отпуска с нагревом сварного соединения до 200°С и последующим охлаждением под теплоизолирующим поясом до полного остывания.

В случае вварки заплат последующий подогрев не производится, но место ремонта укрывается теплоизолирующим поясом. В процессе охлаждения как в первом, так и во втором случае попадание влаги на сварное соединение не допускается.

2.9.10.18. Последней операцией при вварке патрубка является прихватка и приварка эллиптической заглушки к патрубку.

Заглушка должна быть прихвачена и приварена не менее чем в 3 слоя сплошным швом к патрубку электродами с основным видом покрытия диаметром 2,5 - 3,25 мм, рекомендованными для сварки корневого слоя шва (см. табл. 10). Перед сваркой торцы патрубка и заглушки необходимо просушить.

2.9.10.19. Сварные швы должны быть проконтролированы и радиографическим способом и ультразвуковым. Непровары в сварном соединении не допускаются.

Контроль УЗК следует осуществлять как со стороны трубы, так и со стороны патрубка. Допустимые дефекты (кроме непроваров) должны соответствовать требованиям п. 4.32 СНиП III-42-80.

2.9.10.20. При обнаружении недопустимых дефектов сварное соединение ремонту не подлежит. Участок трубы вырезается и на его место вваривается катушка длиной не менее диаметра основной трубы.

2.9.10.21. После окончания работ по вварке патрубка и заглушки составляется акт специальной формы (см. ВСН 012-88/Миннефтегазстрой "Формы исполнительной документации и правила ее оформления", ч.II).

2.9.11. Сварка прямых врезок

2.9.11.1. Приварка свечей пылеуловителей, вварка байпасов и других врезок должны быть выполнены через тройники заводского изготовления. Если предусмотрено проектом, допускаются прямые врезки при условии, что диаметр ответвления не превышает 0,3 диаметра основной трубы. Если диаметр ответвления превышает 0,3 диаметра основной трубы, следует применять только специальные детали трубопроводов.

2.9.11.2. Для выполнения прямой врезки в основной трубе по шаблону вырезают отверстие и после его обработки механическим способом присоединяют ответвление. Конструкция ответвления должна соответствовать ВСН 1-84/Мингазпром.

2.9.11.3. При выполнении прямых врезок условия подогрева и технология их вварки (тип сварочных материалов, количество слоев шва и т.д.) должны соответствовать в основном требованиям раздела 2.9.10.

Способ дуговой сварки тройниковых соединений (велдолетов) магистральных трубопроводов

Область техники, к которой относится изобретение

Изобретение относится к области сварочного производства, в частности к способам приварки с применением электродуговой сварки тройниковых соединений (велдолетов), применяемых при строительстве, реконструкции и ремонте трубопроводов из низкоуглеродистых и низколегированных сталей для распределения транспортных потоков.

Известны способы сварки тройниковых соединений дуговыми методами сварки такими, как ручная дуговая, штучными электродами, полуавтоматическая сварка порошковой проволокой, автоматическая под флюсом или в среде защитного газа проволокой сплошного сечения, самозащитной порошковой проволокой.

Известен способ сварки прямых врезок в виде углового соединения патрубка с трубой, причем тройник разрезной с патрубком усиливающим для трубопроводов состоит из полумуфты нижней. Патрубок усиливающий установлен на дефектный участок трубы и приварен одним концом к трубе, на патрубок усиливающий установлена полумуфта верхняя, причем полумуфта верхняя изготовлена с помощью штамповки в заводских условиях, а к ней присоединена полумуфта нижняя, при этом вся конструкция приварена к ремонтируемой трубе кольцевыми угловыми швами. Верхняя полумуфта приварена к патрубку усиливающему кольцевым угловым швом, а на патрубок усиливающий сверху приварено стыковым кольцевым швом эллиптическое днище (см. патент РФ на полезную модель № RU 114744, опубл. 10.04.2012; МПК: F16L 1/00).

Недостатком данного способа является невозможность разгрузить зону вокруг технологического кольца при его изготовлении от концентрации возникающих при этом напряжений.

Известен способ сварки углового соединения патрубка с трубой, при котором узел присоединения ответвлений трубопровода, содержащий корпус и отводы, преимущественно цилиндрической формы, причем в корпусе и в отводах выполнены цилиндрические отверстия, сквозные в отводах, а отводы приварены к корпусу кольцевыми швами. При этом корпус выполнен в виде параллелепипеда, на гранях корпуса соосно отверстиям в нем выполнены выточки глубиной 0,05-0,2 наружного диаметра отвода, соответствующего данной выточке, отводы вставлены в выточки, а на стыки торцов отводов с корпусом, внутри отверстий в отводах наложены герметизирующие сварные швы (см. заявку №94029182/06, опубл. 20.06.1996, МПК: F16L 41/02).

Недостатком данного способа является низкая технологичность процесса изготовления изделия при его монтаже на трассе, а также невозможность разгрузить зону вокруг технологического кольца от концентрации напряжений.

Причинами, препятствующими получению технического результата, которые обеспечиваются изобретением, являются высокий уровень остаточных сварочных напряжений в зоне сплавления сварного шва с металлом трубы и, как следствие, низкая стойкость в этой зоне сварного соединения к образованию горячих, холодных и усталостных трещин. Кроме того, ширина сварного шва не обеспечивает восстановления несущей способности в ослабленной окрестности отверстия основной трубы.

Задача, на решение которой направлено изобретение, состоит в создании способа сварки тройниковых соединений (велдолетов) с сохранением несущей способности магистральных трубопроводов.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении качества сварного соединения за счет получения равнопрочного наплавленного металла, что повышает его сопротивляемость к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов и повышает несущую способность и ресурс трубопровода.

Кроме того, в частном случае реализации изобретения разделку кромок под сварку осуществляют под углом 15-45 градусов.

Кроме того, в частном случае реализации изобретения охлаждение сварного соединения осуществляют со скоростью 30-45°С в час до температуры 45-55°С.

Кроме того, в частном случае реализации изобретения предварительный подогрев кромок осуществляют на ширину не менее 200 мм по контуру технологического отверстия.

Кроме того, в частном случае реализации изобретения сварку осуществляют путем наложения 80-130 сварных валиков, при этом каждый последующий валик перекрывает предыдущий на 30-50%.

Сведения, подтверждающие реализацию изобретения

Заявляемое изобретение применяется при строительстве, ремонте и реконструкции магистральных трубопроводов, предназначенных для транспортировки нефти и нефтепродуктов.

Способ сварки велдолетов с применением дуговой сварки из сталей с временным сопротивлением разрыву от 335 до 550 MПa с контролируемым тепловложением при наложении сварных валиков осуществляется следующим образом:

1. Осуществляют разделку кромок под сварку по периметру велдолета предпочтительно под углом 15-45 градусов, что обеспечивает удобство работы сварочным инструментом.

2. Осуществляют предварительный подогрев кромок в диапазоне температур от 150 до 200°С предпочтительно на ширину не менее 200 мм по контуру технологического отверстия, что обеспечивает снижение скорости охлаждения, влияющей на структуру и остаточное напряжение в сварном соединении.

4. Осуществляют наложение сварных валиков в количестве 80-130 по контуру разделки кромок с перекрытием от 30 до 50%, формирующих наплавленный пояс общей шириной не менее 2,5 толщины стенки трубы, что обеспечивает восстановление несущей способности тройникового соединения в ослабленной отверстием зоне магистральной трубы. При этом в процессе сварки осуществляют выдержку межслойной температуры между накладываемыми валиками сварного шва в диапазоне температур от 50 до 250°С для снижения скорости охлаждения, влияющей на структуру и остаточное напряжение в сварном соединении.

5. Далее охлаждают сварное соединение предпочтительно со скоростью 30-45°С в час до температуры 45-55°С путем наложения теплоизолирующего пояса, что обеспечивает получение оптимальной феррито-перлитной структуры с высокой ударной вязкостью и отсутствие закалочных структур мартенситного и бейнитного классов, отличающихся низкой трещиностойкостью, это обеспечивает снижение уровня остаточных сварочных напряжений и их равномерное распределение по периметру стыка, поэтому не требует проведения послесварочной термической обработки.

Таким образом, предлагаемый способ сварки позволяет получить равнопрочное сварное соединение, снизить остаточные сварочные напряжения в сварном соединении, повысить его вязкостные и пластические свойства за счет предотвращения образования закалочных структур, повысить сопротивляемость к образованию холодных трещин. Ширина сварного шва обеспечивает восстановление несущей способности тройникового соединения в ослабленной технологическим отверстием зоне магистральной трубы.

Сварка выполняется электродами типа Э50А, Э55 по ГОСТ 9466-75, ГОСТ 9467-75.

С целью определения работоспособности конструкции и ее оптимальных характеристик были проведены натурные опытные работы в производственных условиях при температурах окружающего воздуха в диапазоне от плюс 15 до плюс 20°С включительно. Труба диаметром 1220 мм из стали 09Г2С с толщиной стенки 22 мм из стали класса прочности К56 с вырезанным отверстием под установку велдолета была сварена с велдолетом в заводских условиях. Неразрушающий контроль показал отсутствие дефектов сварочного происхождения, а также механических повреждений и трещин.

В результате были установлены параметры технологии сварки, указанные в таблице 1.

Применение предложенного способа обеспечивает получение равнопрочного наплавленного металла с высоким металлургическим качеством и высокими вязкостными и пластическими свойствами, что повышает его сопротивляемость к образованию горячих, холодных и усталостных трещин на линии сплавления основного и наплавочного металлов. Ширина сварного шва обеспечивает восстановление несущей способности тройникового соединения в ослабленной отверстием зоне магистральной трубы.

2. Способ по п. 1, отличающийся тем, что разделку кромок под сварку осуществляют под углом 15-45 градусов.

3. Способ по п. 1, отличающийся тем, что охлаждение сварного соединения осуществляют со скоростью 30-45°С в час до температуры 45-55°С.

4. Способ по п. 1, отличающийся тем, что предварительный подогрев кромок осуществляют на ширину не менее 200 мм по контуру технологического отверстия.

5. Способ по п. 1, отличающийся тем, что сварку осуществляют путем наложения 80-130 сварных валиков, при этом каждый последующий валик перекрывает предыдущий на 30-50%.

Читайте также: