Сварка труб с силикатно эмалевым покрытием

Обновлено: 17.05.2024

Силикатно-эмалевое покрытие – эффективный метод

защиты от коррозии и изнашивания

Увеличить срок службы трубопроводов до 50-70 лет

Защитить от коррозии в агрессивных средах

Повысить термическую стойкость трубопроводов

Повысить стойкость к истиранию и абразивному износу

Описание силикатно-эмалевого покрытия

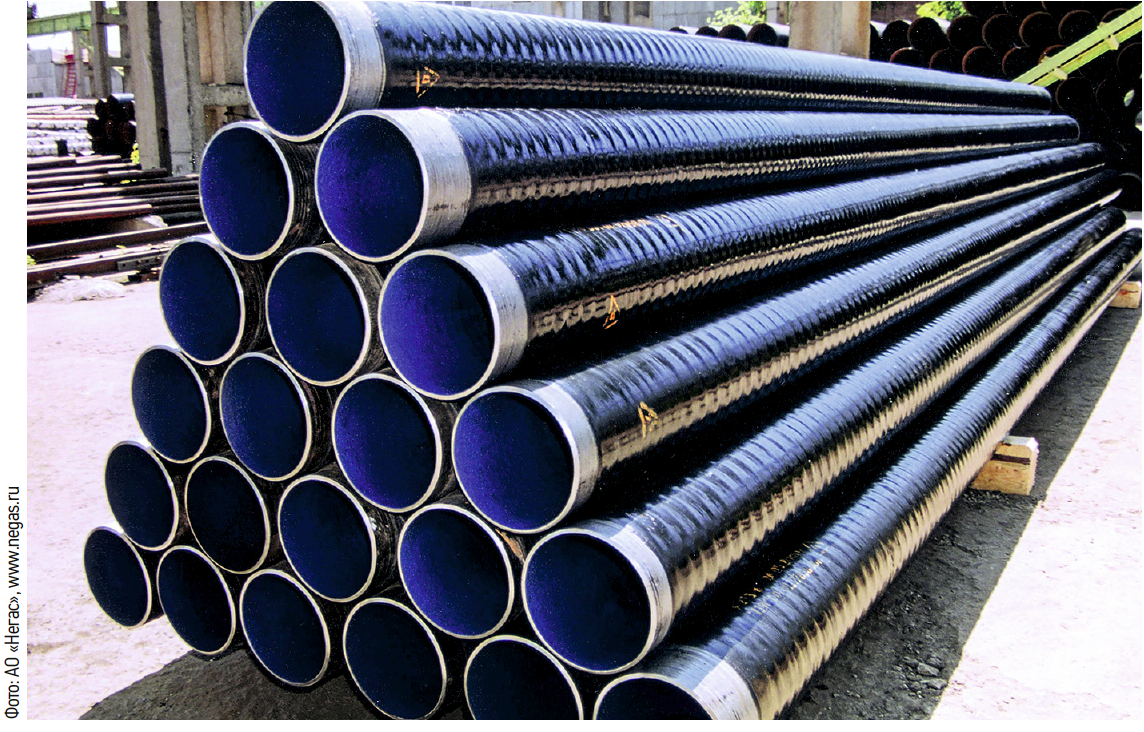

СЭП создает защитную пленку на внутренней и наружной поверхности труб и соединительных деталей трубопровода. Эмалированные трубопроводные элементы применяют при укладке надземных и подземных трасс, транспортирующих: нефть, нефтепродукты, природный газ, моющие средства, питьевую и морскую воду, другие среды.

Состав защищает арматуру от:

- коррозионно-эрозионного разрушения;

- влияния агрессивных щелочных продуктов с уровнем рН 2‒12;

- абразивного износа.

Технология двухстороннего нанесения силикатно-эмалевого покрытия способствует устранению шероховатостей на поверхности деталей, увеличению их пропускной способности, сохранению чистоты транспортируемых веществ.

Предварительно очищенный металл покрывают в один или несколько слоев в зависимости от требований заказчика и проектной документации. Минимальная толщина одного слоя составляет 200 мкм.

Виды СЭП

Мы предлагаем три типа эмалирования:

- СЭК ‒ антикоррозионное, предотвращает осаждение отложений на стенках трубопровода;

- СЭКА ‒ двухслойное покрытие;

- СЭКО ‒ предназначено для работы с веществами повышенной агрессивности.

Перед нанесением эмали ООО НПП «ПромТехЭмаль» подвергает трубы и трубопроводные элементы визуальному, измерительному контролю. При обнаружении повреждений, несоответствию техническим требования продукцию не допускают до эмалирования.

Купить внутреннее и наружное силикатно-эмалевое покрытие, запросить цену, получить информацию о сроках антикоррозионной обработки можно по телефону или через заявку на сайте.

Технические характеристики в соответствии с ТУ 1396-001-745201001-2015

| Показатель | Значение | Единица измерения |

|---|---|---|

| Температура эксплуатации | -60° +350° | °С (градусов Цельсия) |

| Толщина покрытия | 200/400 | мКм, не менее (1/2 слоя) |

| Адгезия покрытия | 5 | МПа, не менее |

| Ударная прочность | 4 | Дж, не менее |

| Диэлектрическая сплошность покрытия | 1 | кВ, не менее |

| Стойкость к истиранию | 160 | Мг, не менее |

| Коэффициент соотношения емкости при 5 до 50 кГц | 0,8 | не менее |

Технические характеристики по ТУ 24.20.13.190-003-12584880-2020 по ОТТ-23.040.00-КТН-133-15

| Показатель | Единица измерения | Значение |

| Температура эксплуатации | 0С | минус 60°С до плюс 350°С |

| Толщина покрытия: при сухом методе нанесения при мокром методе нанесения | не менее, мкм не менее, мкм | 400 200 |

| Адгезия покрытия | не менее, МПа | 5 |

| Ударная прочность | не менее, Дж | 4 |

| Диэлектрическая сплошность | не менее. кВ | 1 |

| Коэффициент соотношения емкостей при 2 кГц и 20 кГц | не менее, кГц | 0,8 |

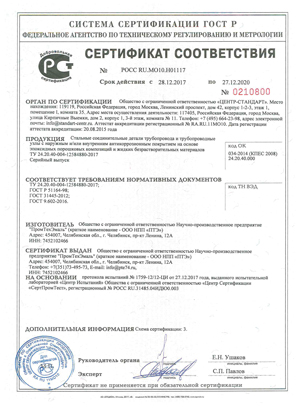

Сертификаты

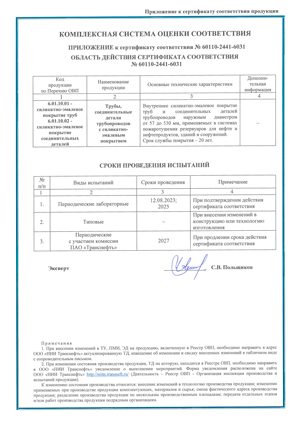

Сертификат соответствия продукции ПАО Транснефть

Приложение к сертификату соответствия продукции ПАО Транснефть

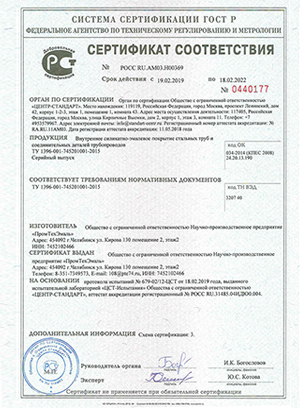

Сертификат ГОСТ Р СЭП СДТ ТУ1396-001-745201001-15

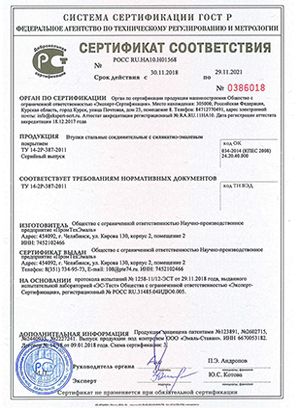

Сертификат ГОСТ Р Втулки ВСЭ-А

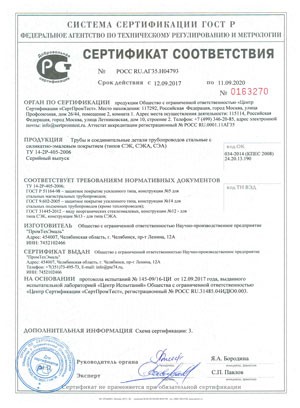

Сертификат ГОСТ Р СЭП ТУ 14-2Р-405-2006 (новый с 12.09.17 по 11.09.20)

Сертификат ГОСТ Р СДТ и трубные узлы с ЭПП ТУ 24.20.40-004-12584880-2017

Сертификат ГОСТ Р - Эпоксидное, полиуретановое покрытие Труб, СДТ и МТО ТУ 2313-003-12584880-2017

Разрешение на использование ТУ НЕГАС-ПТЭ

Сертификат соответствия ГАЗПРОМСЕРТ на ТУ 1396-002-12584880-2016

Вопрос-ответ

Трубы и фитинги с силикатной изоляцией используют в нефтяной промышленности, жилищно-коммунальном хозяйстве, на объектах топливно-энергетического комплекса и химическом производстве.

Внутреннее покрытие защищает трубы от скопления отложений на стенках, улучшает пропускную способность сети, снижает гидравлическое сопротивление, повышает срок службы системы на 50-70 лет. Наружное покрытие увеличивает термическую и коррозионную стойкость трубопровода.

Сначала обрабатываемую поверхность подвергают бесконтактному нагреву. Затем детали очищают от загрязнений в герметичной камере. На следующем этапе наносят слой силикатной эмали, который после высыхания обжигают при 800°С.

Заказать услугу, рассчитать стоимость доставки и узнать сроки выполнения работ можно по телефону, электронной почте или через форму обратной связи на сайте.

СВАРКА ТРУБ С СИЛИКАТНО-ЭМАЛЕВЫМ ПОКРЫТИЕМ

Трубы с силикатно-эмалевым покрытием широко применяются в теплоэнергетике, химическом и нефтехимическом машиностроении, в нефтедобыче и транспортировании нефти. Трубы с внутренним силикатно-эмалевым покрытием рекомендуются нормативной документацией для строительства систем пожаротушения резервуаров для хранения нефти и нефтепродуктов.

Надежность эксплуатации трубопроводов определяется коррозионной стойкостью внутренней поверхности сварного соединения. При сварке трубопроводов с силикатно-эмалевым покрытием в зоне термического влияния в результате высокотемпературного воздействия происходит выгорание, испарение эмали, а также образования пор, пузырьков, макро-, микротрещин.

Для снижения теплового воздействия на силикатно-эмалевое покрытие предложено заменить стальную основу шва на сплавы цветных металлов с более низкой температурой плавления. В качестве таких металлов с учетом температуры плавления выбраны цинк, медь и сплавы на основе меди, никель и сплавы на основе никеля.

Проведенные испытания механических свойств сварных соединений показали целесообразность применения в качестве электродного материала при механизированной сварке труб с внутренним силикатно-эмалевым покрытием сплавов на основе меди и никеля. При применении указанных электродных материалов механические свойства сварных соединений находятся на уровне, который обеспечивается при сварке стальной электродной проволокой Св-08Г2С.

Анализ состояния и химического состава силикатно-эмалевого покрытия подтвердил эффективность применения электродных материалов на основе кремнистой бронзы CuSi3. Механизированная сварка с использованием электродной проволоки CuSi3 обеспечила минимальное разрушение и изменение химического состава силикатно-эмалевого покрытия.

Ключевые слова

Об авторах

доктор технических наук, профессор кафедры «Сварка, обработка материалов давлением и родственные процессы»

магистрант кафедры «Сварка, обработка материалов давлением и родственные процессы»

аспирант кафедры «Сварка, обработка материалов давлением и родственные процессы»

Список литературы

1. Варгин В.В. Эмалирование металлических изделий. Л.: Машиностроение, 1972. 377 с.

2. Стеклов О.И., Сюй Шиго, Ли Гаочаго, Лошаков А.М., Кармазинов Н.П., Петрусенко Е.В. Технология сварки трубопроводов с двухсторонним эмалевым покрытием // Сварочное производство. 1998. № 2. С. 29–34.

3. Стеклов О.И. Свариваемость металлов и сплавов // Итоги науки и техники. Сварка. Т. 14. М.: ВИНИТИ, 1982. 70 с.

4. Технология эмали и эмалирования металлов / под ред. В.В. Варгина. М.: Машиностроение, 1958. 342 с.

5. Савицкий А.М., Ващенко В.Н., Бобров И.В. Особенности сварки изделий с защитным эмалевым покрытием // Автоматическая сварка. 2006. № 3. С. 37–39.

6. Дудко Д.А., Савицкий А.М., Савицкий М.М., Олейник Е.М. Особенности тепловых процессов при сварке с термоциклированием // Автоматическая сварка. 1998. № 4. С. 8–12.

7. Вагнер Ф.А. Термоциклирование при сварке вольфрамовым электродом // Сварочное производство. 1980. № 2. С. 4–6.

8. Макара А.М., Мосендз М.А. Сварка высокопрочных сталей. Киев: Техника, 1976. 140 с.

9. Прохоров Н.Н. Физические процессы в металлах при сварке. Т. 2. М.: Металлургия, 1976. 600 с.

10. Ковтунов А.И., Чермашенцева Т.В., Селянин П.Н., Хохлов Ю.Ю. Применение медной присадочной проволоки при сварке стали с алюмокремниевым покрытием // Сварочное производство. 2010. № 8. С. 37–39.

11. Сидоров В.П., Ковтунов А.И., Чермашенцева Т.В., Селянин П.Н., Хохлов Ю.Ю. Исследование процессов аргонодуговой сварки никель-хромовой проволокой стали с двухсторонним алюмокремниевым покрытием // Сварка и диагностика. 2010. № 4. С. 19–21.

12. Ковтунов А.И., Чермашенцева Т.В., Гладуняк В.В. Исследование процессов аргонодуговой сварки сталей, покрытых алюминием, с медной присадочной проволокой // Сборка в машиностроении, приборостроении. 2011. № 1. С. 39–43.

13. Ковтунов А.И. Технология сварки сталей с алюминиевым покрытием с применением проволоки из алюминиевой бронзы // Современные проблемы повышения эффективности сварочного производства: сб. материалов Всерос. заоч. науч.-техн. конференции. Тольятти: ТГУ, 2011. С. 314–320.

14. Колачев Б.А., Елагин В.И., Ливанов В.А. Металловедение и термическая обработка цветных металлов и сплавов. М.: МИСИС, 1999. 416 с.

15. Диаграммы состояния двойных и многокомпонентных систем на основе железа / под ред. О.А. Банных, М.Е. Дрица. М.: Металлургия, 1986. 440 с.

16. Курдюмов А.В., Пикунов М.В., Чурсин В.М., Бибиков Е.Л. Производство отливок из сплавов цветных металлов. М.: МИСИС, 1996. 504 с.

17. Конструкционные материалы / под общ. ред. Б.Н. Арзамасова. М.: Машиностроение, 1990. 688 с.

18. Справочник по конструкционным материалам / под общ. ред. Б.Н. Арзамасова, Т.В. Соловьевой. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 640 с.

19. Цветное литье / под общ. ред. Н.М. Галдина. М.: Машиностроение, 1989. 528 с.

20. Диаграммы состояния двойных металлических систем. Т. 1 / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1996. 992 с.

О сохранности силикатно-эмалевого покрытия в процессе сварочно-монтажных работ

В. А. Шорин, инженер службы контроля качества, ООО «Бикор БМП»; В. С. Литвинов, инженер строительного контроля, ООО «Транснефть Надзор»; Е. А. Назаркин, слесарь по ремонту оборудования котельных ГВС, АО «Транснефть Прикамье»; А. В. Шорин, коммерческий менеджер, ООО «Физика здоровья».

В статье представлены исследования и разработка новой технологии, обеспечивающей уменьшение чувствительности внутреннего силикатно-эмалевого покрытия труб к внешним механическим воздействиям и позволяющей повысить надёжность инженерных сетей.

Ключевые слова: силикатно-эмалевое покрытие, чувствительность, внешнее механическое воздействие, монтаж, сварка, бóльшая надёжность сетей.

On the safety of the silicate-enamel coating during welding and installation works

V. A. Shorin, quality control service engineer, “Bikor BMP”, LLC; V.S. Litvinov, construction control engineer, “Transneft Supervision”, LLC; E. A. Nazarkin, mechanic for repair of boiler equipment, “Transneft Kama”, JSC; A.V. Shorin, commercial Manager, “Health Physics”, LLC.

Research and development of a new technology to reduce the sensitivity of pipes with silicate-enamel coating to external mechanical infl uences to improve the reliability of engineering networks.

Keywords: silicate-enamel coating, sensitivity, external mechanical action, assembly, welding. greater reliability of networks.

В настоящее время на предприятиях нефтедобывающей и перерабатывающей промышленности широкое применение получили трубы с внутренним силикатно-эмалевым покрытием (СЭП) [1–4].

Применение данного материала справедливо обосновано тем, что покрытие такого рода гарантированно обеспечивает более (в четыре-пять раз) высокий срок эксплуатации инженерных сетей по сравнению с сетями, собранными из традиционных труб. Однако монтаж и сварка труб с предлагаемым покрытием специфична и требует как аккуратного обращения с самими трубами, так и повышенного внимания к процессу выполнения сварочно-монтажных работ (СМР). Связано это с тем, что технология нанесения СЭП предусматривает разогрев трубы до температуры 780–920 °C [5]. Данная технология приводит к отпуску многих марок стали, из которых изготавливают трубы, что делает их легко деформируемыми.

Следует помнить, что монтаж рассматриваемых инженерных сетей приходится проводить не вдоль виноградников солнечной Франции, а по болотам северных широт Российской Федерации, где в суровых условиях далеко не всегда удаётся уберечь концы труб от случайных ударов, особенно при монтаже «захлёстных» стыков (соединение технологических разрывов). При выполнении монтажа наиболее уязвимыми оказываются именно концы труб, а СЭП чрезвычайно чувствительно к любым механическим воздействиям. Например, небольшая вмятина в пределах допуска с внешней стороны или просто удар приводит к сколам, трещинам и отслоениям внутреннего покрытия, которые могут достигать в длину до 50 мм.

Учитывая, что данные инженерные сети, как правило, предназначены для транспортировки агрессивных жидкостей, появление даже мельчайших повреждений недопустимо. По этой причине контроль качества внутреннего силикатно-эмалевого покрытия на заводе-изготовителе производится с применением искрового дефектоскопа, который позволяет выявлять сквозные повреждения покрытия, которые невозможно определить визуально [3].

При монтаже и сварке таких труб для обеспечения прочного сплошного внутреннего силикатно-эмалевого покрытия применяются шликеры марок МК с температурой оплавления 840–880 °C.

Указанная температура не позволяет гарантированно оплавить шликер на расстоянии 50–60 мм от торца трубы, что не даёт возможность отремонтировать (гарантированно «заплавить») возможные сколы и трещины. По завершении монтажа контроль целостности покрытия с внутренней стороны не предусмотрен ни проектом, ни нормативно-технической документацией (по причине невозможности проведения такового). Потому не может быть абсолютной уверенности в том, что СЭП после выполнения сварочно-монтажных работ находится в удовлетворительном состоянии.

Нашей группой инженеров из города Пермь проводились лабораторные испытания с разными видами клея и герметика. В том числе испытывались кремниевоорганические герметики марки «Эласил», которые показали наиболее высокие адгезионные свойства при ударах с внешней стороны. Данные герметики значительно эластичнее и более технологичны, нежели иные, однако при выполнении СМР в зоне термического влияния отслоение их проходило крупными сегментами, которые были достаточно прочно связаны с не отслоившейся частью.

На сегодняшний день на основании лабораторных испытаний нами установлено, что применение материалов на эпоксидной основе уменьшает чувствительность внутреннего СЭП к механическим воздействиям на 20–25 %.

Важным фактором является то, что, выполнив свою задачу, эпоксидная составляющая начинает разрушаться, крошиться и отслаиваться при проведении СМР. При достижении в зоне термического влияния температуры свыше 150 °C отслоившиеся мелкие осколки и крошка удаляются при промывке системы.

В дальнейшем незначительные остатки будут оставаться в грязеуловителях и фильтрах, которые предусматриваются любым проектом на выходе из трубопровода.

На данном этапе проведения исследований нами установлено, что для укрепления СЭП на концах труб — с целью уменьшения чувствительности к случайным ударам с внешней стороны — наиболее целесообразно применение материалов на эпоксидной основе или просто эпоксидного клея Amercoat 391 PC (смола и отвердитель, по ТУ 2257-007-77199 с толщиной покрытия до 400 мкм). Наносить данные материалы следует на внутреннюю поверхность СЭП на расстояние 50–60 мм от торца трубы, предварительно отступив на ширину нанесения шликера или втулки, если таковая предусмотрена проектом.

Вывод

Уже сегодня можно сказать, что применение этой достаточно простой и недорогой методики позволяет получить бОльшую уверенность в надёжности инженерных сетей из труб с внутренним силикатно-эмалевым покрытием.

Технология производства и промышленное применение внутренних силикатноэмалевых покрытий теплопроводов и сетей ГВС

Перед человечеством всегда остро стоит вопрос о том, как избежать разрушения металлов, причиняемых коррозией. Развитие многих производств химии, металлургии, энергетики, нефтяной, газовой и других отраслей тесно связано с необходимостью применения конструкционных материалов и покрытий, обладающих высокой химической устойчивостью. К числу наиболее надежных и универсальных средств защиты металлических изделий от коррозии относится эмалирование, сочетающее прочностные свойства металла — стали с высокой химической устойчивостью силикатных эмалей.

Табл. 1. Технические характеристики безгрунтового силикатноэмалевого покрытия

Силикатная эмаль - затвердевшая, преимущественно стеклообразная, из оксидов, неорганическая масса, основой которой является кремнезем. Эта эмаль одним или несколькими слоями наплавляется на металлическое изделие, например, на стальные трубы и фасонные изделия. Когда говорят о качествах и свойствах стекла, нельзя забывать об одном из важнейших его достоинств - способности сохраняться без разрушений в течение многих тысячелетий.

Археологические раскопки подтверждают, что наиболее древние стекла и покрытия из них, изготовленные человеком и найденные до настоящего времени, имеют пятитысячелетний возраст. Если же обратиться к тектитам - к их космическим сородичам, образовавшимся в природе без участия человека - то они насчитывают несколько десятков миллионов лет, они сохранились в земле практически без повреждения, по меньшей мере, со времен палеолита, т.е. в течение 25 тыс. лет.

Поскольку основой создания силикатных покрытий являются природные силикаты и другие минералы, вопрос о количественных соотношениях элементов в пределах земной коры (толщина которой составляет 16 км) представляет практический интерес. Так, известно, что элементы - кремнезем, алюминий, железо, кобальт, никель, натрий, магний, литий, калий и др. - составляют 98 % массы земной коры и являются основой для применения в силикатной промышленности. Имеются неограниченные запасы этих нерудных месторождений.

Производство силикатноэмалевых (стеклоэмалевых) покрытий за рубежом

За рубежом эмалированные трубы и соединительные детали изготавливаются с наружным, внутренним и двухсторонним стеклоэмалевым (силикатноэмалевым) покрытиями в соответствии с требованиями американских и европейских стандартов (API, UCO 2178, DIN и др.). Наиболее крупными специализированными предприятиями, производящими эмалированные трубы в США, являются фирмы "Пфаудлер", "АО Смиткорпорейшн" и его дочернее предприятие "Глоскаут продактс".

Фирма "Пфаудлер" - одна из ведущих компаний США по производству эмалированной аппаратуры и труб. Заводы фирмы размещены также в Англии, Мексике, Австралии, Германии, Швейцарии и Японии. Номенклатура производства- эмалированные трубы диаметрами от 16 до 529 мм. Одним из крупнейших производителей стеклоэмалевой фритты является фирма "Ферро", которая поставляет фритту практически во все развитые страны Америки и Европы, в т.ч. для производства эмалированных труб.

Производство эмалированных труб имеется во Франции, Венгрии, Украине и других странах. В общей структуре производства труб черной металлургией США, например, выпуск эмалированных труб по объему близок, а в отдельные годы и превосходит производство труб из нержавеющих сталей. За рубежом эмалированные трубы с наружным покрытием используются в качестве защиты наружной поверхности трубопроводов от коррозии в сильно агрессивных грунтах при подземной прокладке, а также для изготовления теплообменной аппаратуры.

Внутреннее силикатноэмалевое покрытие используют для пневмои гидротранспорта, транспортирования нефти, различных минеральных кислот, щелочей, горячей воды и пара, а также для высокоагрессивных сред с температурой эксплуатации до 300°С (в химической, нефтеперерабатывающей, нефтехимической, энергетической, металлургической и других отраслях промышленности).

Двухстороннее покрытие используется для подземных трубопроводных магистралей различного назначения, пароперепускных барботажных труб, труб-дефлегматоров, экономайзеров. Эмалированные трубы широко используются для судовых котлов, высокая эффективность получена при эмалировании труб хвостовых поверхностей котлов, работающих на топливе с большим содержанием серы. В Германии организовано производство эмалированных трубчатых теплообменников высокого давления.

В Англии эмалированные трубы применяются для систем подогрева воздуха судовых котлов, транспортировании сернокислых пульп с абразивами. Данные о производстве эмалированных труб публикуются крайне редко или в общей массе труб с различными покрытиями (эмалированные указываются в том числе), что практически не позволяет выделить их отдельно.

Производство силикатноэмалевых (стеклоэмалевых) покрытий в бывшем Союзе и России

Техника нанесения осуществляется мокрым (шликерным) и пудровым способами. Способы оплавления - печной и индукционный нагрев. Причем индукционное оплавление покрытия является приоритетом бывшего Союза и России. В России эмалированные трубы выпускаются на специализированных участках ряда заводов и цехах по эмалированию труб.

Одним из крупнейших производителей эмалированных труб и соединительных деталей с двухсторонним и внутренним стеклоэмалевым (силикатноэмалевым) покрытием является ЗАО "НЕГАС". Годовое производство эмалированных труб в ЗАО "НЕГАС" составляет 1000 км. Годовая производительность ООО "Самаранефтепромстрой" составляет 100 км, завода "АКОР" (г. Ульяновск) и "Оренбурггортепло" (г. Оренбург) - 60 км.

В других городах России имеются небольшие участки по производству эмалированных труб. Для изоляции труб и соединительных деталей используются в основном безгрунтовые силикатноэмалевые покрытия. Технические характеристики безгрунтового силикатноэмалевого покрытия приведены в табл. 1. Трубы с двухсторонним силикатноэмалевым покрытием и внутренним силикатноэмалевым покрытием находятся в эксплуатации на действующих теплопроводах и трубопроводах систем горячего водоснабжения в Москве, Пензе, Рязани, Казани, Оренбурге и т.д.

Их общее количество составляет приблизительно 500 км. Трубы с двухсторонним антикоррозионным силикатноэмалевым покрытием находятся в эксплуатации на нефтяных, газовых месторождениях и орошаемых сельскохозяйственных площадях в Алтае, Хакасии, Тамбовской, Пензенской, Ростовской и Саратовской областях, а также в Башкортостане и Татарстане и других регионах России. На сегодняшний день в России эксплуатируется более 20 тыс. км трубопроводов с силикатноэмалевым покрытием в различных областях промышленности.

По результатам проведенных исследований Госстрой России письмом №Л46567/12 от 06.11.2002 г. рекомендовал субъектам Российской Федерации организовать взаимодействие с разработчиками и поставщиками эмалированных труб, с целью их использования при ремонте, реконструкции и строительстве трубопроводных систем различного назначения.

Применение внутренних защитных покрытий

Для предохранения внутренней поверхности труб от коррозии применяют различные виды покрытий: цементно-песчаные, полиэтиленовые, металлические, полимерные, силикатноэмалевые и др. Экономический эффект от применения различных покрытий определяется не только стоимостью изготовления, но главным образом, сроком их службы. Антикоррозионные свойства защитного покрытия, определяющие срок его службы, проявляются при воздействии на него агрессивной среды в процессе эксплуатации. Основные требования к защитным покрытиям:

- покрытие должно быть сплошным и беспористым;

- обладать химической устойчивостью и долговечностью;

- иметь хорошую адгезию к металлу;

- предотвращать отложения различных продуктов;

- защищать металл от коррозии;

- уменьшать гидравлическое сопротивление при движении продуктов транспортировки.

Цементно-песчаные покрытия на трубопроводах малого диаметра (от 57 до 426 мм) практически не применяются из-за значительного уменьшения площади поперечного сечения трубы. В основном они используются на трубах большого диаметра и, в частности, на водоводах при транспортировке холодной воды. Из литературных источников известно, что основным недостатком органических покрытий полимерных, полиэтиленовых, эпоксидных композиций, лаковых и других является их проницаемость для агрессивных сред. После проникновения агрессивной среды через покрытие под ним начинается коррозия металла, которая, локализуясь или распространяясь, нарушает контакт покрытия с металлом (адгезию) и приводит к отслоению покрытия.

К существующим недостаткам органических внутренних покрытий следует отнести их деструкцию - изменение структуры полимерных материалов с течением времени, что приводит к ухудшению и потере первоначальных технико-эксплуатационных свойств. Использование труб, например, с внутренним полиэтиленовым покрытием сопряжено с трудностями вследствие их относительно низких механических свойств, особенно при повышенных температурах.

Предел прочности полиэтилена на разрыв понижается в два раза, предел текучести - в три раза, модуль упругости при растяжении - в 2,5 раза. При этом коэффициент термического расширения (КТР) органических покрытий отличен от КТР металла, и при незначительных изменениях теплового режима эксплуатации труб органическое покрытие растрескивается. К недостаткам следует отнести и низкое сопротивление износу. Иными словами, органические покрытия - это защитные покрытия относительно кратковременного действия. Из труб с защитными металлическими покрытиями трубной промышленностью выпускаются оцинкованные трубы, получаемые в расплаве цинка с добавкой 0,10-0,12 % алюминия, и алюминированные трубы, получаемые в расплаве алюминия.

Проведенные исследования в ВНИТИ (бывшего Союза) г. Днепропетровска показали, что металлические покрытия увеличивают срок службы трубопроводов при перекачке холодной и горячей воды. Однако при перекачке воды с повышенным содержанием хлоридов и сульфатов, коррозия таких покрытий протекает очень интенсивно, и их применение в этих условиях нецелесообразно. На водах горячего водоснабжения в Москве потери покрытия в год при общей толщине 55-80 мкм составляют 25-30 мкм в год, т.е. через два-три года покрытие полностью исчезает. Из рассмотренных видов покрытий внутренние силикатноэмалевые покрытия не имеют негативных явлений, а их применение в промышленных условиях, например, на теплопроводах и в сетях горячего водоснабжения позволит:

- увеличить срок службы трубопроводов за счет сокращения отказов трубопроводов от внутренней коррозии;

- снизить затраты на ликвидацию порывов на трубопроводах;

- сократить затраты на профилактические обработки;

- экономить затраты за счет сокращения капитальных ремонтов трубопроводов;

- использовать при транспортировке трубы меньшего диаметра;

- экономить электроэнергию за счет снижения мощности насосных агрегатов.

Ожидаемый технологический эффект от применения труб с внутренним силикатноэмалевым покрытием даст возможность:

Читайте также: