Сварка труб с трубной решеткой

Обновлено: 04.10.2024

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Соединения труб с трубными решетками и коллекторами теплообменных аппаратов

ЗАПРЕССОВКА ТРУБ С ПРИМЕНЕНИЕМ

ИСТОЧНИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ

Joints of tubes with tube-plates and collectors

of heat exchangers. Compression of tubes

by sources of impulse pressure. General

Постановлением Государственного комитета СССР по стандартам от 7 июня 1979 года N 2071 срок введения установлен с 01.01.81

ПРОВЕРЕН в 1985 году Постановлением Госстандарта от 14.11.85 N 3607 срок действия продлен до 01.01.88**

** Ограничение срока действия снято по протоколу N 2-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). - Примечание "КОДЕКС".

* ПЕРЕИЗДАНИЕ (сентябрь 1986 года) с Изменением N 1, утвержденным в ноябре 1985 года (ИУС 2-86).

Настоящий стандарт распространяется на соединения труб с трубными решетками и коллекторами теплообменных аппаратов, выполненные с использованием источников импульсного давления:

энергией взрыва взрывчатых веществ;

энергией электрического взрыва проводников.

Данный стандарт не исключает применение для закрепления труб в трубных решетках и коллекторах теплообменных аппаратов других методов.

Стандарт не распространяется на монтажные и строительные работы.

1. ТИПЫ СОЕДИНЕНИЙ ТРУБ

1.1. Метод закрепления труб в трубных решетках устанавливается предприятием - проектировщиком теплообменного оборудования, согласовывается с базовой организацией отрасли (ведомства) и предприятием-изготовителем оборудования.

1.2. Метод закрепления труб с использованием импульсных источников давления следует применять для выполнения соединений трех типов:

I - прессовые, получаемые запрессовкой труб в трубных решетках с использованием энергии взрыва взрывчатых веществ или энергией электрического взрыва проводников (черт.1а);

II - комбинированные, получаемые запрессовкой труб в трубных решетках с использованием энергии взрыва взрывчатых веществ или электрического взрыва проводников в сочетании со сваркой концов труб до или после запрессовки (черт.1б).

Конструкция соединений труб с трубными решетками

а - соединение типа I и типа III; б - соединение типа II; в - соединение типов I и II с кольцевой канавкой;

1 - трубная решетка; 2 - труба; - длина запрессовки; - наружный диаметр трубы;

- внутренний диаметр трубы после запрессовки.

III - комбинированные, получаемые запрессовкой труб в трубной решетке с использованием энергии взрыва взрывчатых веществ или энергии электрического взрыва проводников с механической развальцовкой до или после запрессовки (черт.1а).

1.3. Тип соединений следует выбирать в зависимости от рабочих параметров теплообменного оборудования, условий эксплуатации и требований надежности.

1.2, 1.3. (Измененная редакция, Изм. N 1).

1.4. (Исключен, Изм. N 1).

1.5. Запрессовку труб энергией взрыва взрывчатых веществ или электрического взрыва проводников следует применять для закрепления труб с внутренним диаметром от 3 до 40 мм при толщине трубной решетки, равной или более двух наружных диаметров труб.

Примечание. По согласованию с базовой организацией по металлам допускается применять запрессовку труб в трубных решетках толщиной менее двух наружных диаметров труб.

(Измененная редакция, Изм. N 1)

1.6. Запрессовку труб с использованием источников импульсного давления следует применять для закрепления труб в трубных решетках и коллекторах из стали и сплавов всех классов и марок, используемых при изготовлении теплообменного оборудования.

1.7. При запрессовке труб до сварки концов их с трубной решеткой должна быть обеспечена защита сопрягаемых поверхностей от продуктов взрыва одним из следующих рекомендуемых способов:

установкой фальштрубной решетки и приваркой концов труб к ней;

предварительной сваркой концов труб со штатной трубной решеткой с последующим (после взрыва) удалением сварных швов механической обработкой;

механической развальцовкой концов труб на длине 5 мм и более от наружного торца трубной решетки до выбора зазора;

применением взрывных патронов с обратным инициированием.

2. ТРЕБОВАНИЯ К СОПРЯГАЕМЫМ ЭЛЕМЕНТАМ УЗЛА

ТРУБА - ТРУБНАЯ РЕШЕТКА

2.1.1. Все детали теплообменных аппаратов должны изготовляться в соответствии с требованиями рабочего чертежа.

2.1.2. Для изготовления труб и трубных решеток должны применяться материалы, качество которых подтверждено сертификатами.

2.1.3. Кроме сведений, указанных в сертификатах, для проведения запрессовки труб необходимо наличие специальных данных:

о содержании водорода в соответствии с требованиями технических условий на трубы из титанового сплава;

о результатах испытаний на межкристаллитную коррозию (для сред, вызывающих эту коррозию) труб из коррозионностойкой стали.

В дополнение к техническим условиям на заготовки трубных решеток из углеродистой низколегированной хромистой и других марок сталей, склонных к хладноломкости, стали должны быть указаны требования по проверке на ()*.

* () - критическая температура хрупкости, °С.

2.1.4. Для получения прочноплотных соединений труб с трубными решетками и коллекторами необходимо выполнить следующие условия:

величина предела текучести металла трубной решетки должна быть равна или более величины предела текучести металла трубы, то есть

гдеотношение толщины стенки трубы к наружному диаметру ее должно быть равно или более 0,09;

величины межтрубных перемычек для соединений типов I и III должны быть не менее значений, приведенных в табл.1.

1. ДИАМЕТРЫ И ДОПУСКИ ТРУБ И ТРУБНЫХ ОТВЕРСТИЙ

1.1. КЛАССЫ ТОЧНОСТИ СОЕДИНЕНИЙ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ

В зависимости от величины допусков наружного диаметра труб соединения труб с трубными решетками делятся на четыре класса точности.

1.2. ДИАМЕТРЫ И ДОПУСКИ ТРУБНЫХ ОТВЕРСТИЙ

Номинальные диаметры трубных отверстий dp в зависимости от класса точности соединений приведены в табл. 1 .

Допуск размера dp - по Н11 ОСТ 26-2052-78. Для 2, 3 и 4 классов точности соединений допускается изготовление 5, 10 и 15 % трубных отверстий от общего количества в трубной решетке с допусками по Н12 ОСТ 26-2052-78, соответственно.

Допуск размера d 1 ( черт. 2-5 ) - по Н14 ОСТ 26-2052-78.

1.3. НАРУЖНЫЙ ДИАМЕТР ТРУБ И ДИАМЕТРАЛЬНЫЙ ЗАЗОР

Предельные размеры наружного диаметра труб d е и диаметрального зазора D между трубой и трубным отверстием для соответствующих классов точности соединений не должны превышать значений, приведенных в табл. 1 .

ДИАМЕТРЫ ТРУБНЫХ ОТВЕРСТИЙ И ДИАМЕТРАЛЬНЫЕ ЗАЗОРЫ

Класс точности соединения труба - трубная решетка

Предельный наружный диаметр трубы

Наибольший, не более

Наименьший, не менее

Номинальный диаметр трубного отверстия, d р

Наибольший предельный диаметр трубного отверстия

по Н12 (5 % для 2, 10 %, для 3 и 15 %, для 4 классов точности, не более)

Диаметральный зазор между трубой и трубным отверстием

Наибольший D max = -

Наименьший D min = dp -

1.4. ТОЛЩИНА СТЕНКИ ТРУБ

Предельные отклонения толщины стенки труб не должны быть более:

Класс точности соединения

Предельное отклонение толщины стенки

(Измененная редакция. Изм. № 2).

1.5. ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ

Наименьший предельный размер перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов m min не должен быть менее значений, приведенных в табл. 2 .

2. СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

2.1. ВИДЫ СОЕДИНЕНИЙ

Следует применять два вида соединений труб с трубными решетками:

комбинированные соединения, получаемые сваркой труб с трубными решетками с последующей развальцовкой.

Соединение труб с трубными решетками сваркой без развальцовки не допускается.

2.2. ТИПЫ РАЗВАЛЬЦОВКИ

2.2.1. КОНСТРУКЦИЯ

Типы развальцовки, применяемые в вальцовочных и комбинированных соединениях труб с трубными решетками, показаны на черт. 1-5 .

2.2.2. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ

Длина развальцовки l ( черт. 6 ) всех типов, кроме Р3, определяется расстоянием от лицевой плоскости трубной решетки до конца цилиндрической части ролика развальцовочного инструмента.

РАЗМЕРЫ ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ КОЖУХОТРУБЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

Диаметр трубного отверстия

Шаг размещения трубных отверстий t

Номинальный размер перемычки

Наименьший предельный размер перемычки m min при толщине трубной решетки Н:

Только для комбинированных соединений

Только для комбинированных соединений из закаливающихся сталей

Н ³ l + 11 мм

9 кольцевых канавок, не менее

Трубы должны быть развальцованы в трубной решетке на длину l , указанную в табл. 3 .

ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА ТРУБНОЙ РЕШЕТКИ

Все типы развальцовки, кроме Р3

Длина развальцовки, l

Толщина трубной решетки H при длине развальцовки l , не менее

Наименьшая толщина трубной решетки, H min

Наименьшая длина развальцовки, l min

Толщина трубной решетки H , не менее

Развальцовка труб на длину, превышающую толщину трубной решетки, не допускается. При длине развальцовки l толщина трубной решетки Н не должна быть менее значений, указанных в табл. 3 .

При меньшей толщине трубной решетки, которая не должна быть менее H min (см. табл. 3 ), длина развальцовки определяется по формуле

l min £ l £ H - 5, (1)

где l min - наименьшая длина развальцовки (см. табл. 3 ), мм.

Допускаемые отклонения длины развальцовки l и l min не должны быть более плюс 3 мм.

Допускается развальцовку труб производить на всю толщину трубной решетки, не доходя до тыльной плоскости трубной решетки на расстояние не менее 2 +3 мм.

2.2.3. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ ДЛЯ ТИПА Р3

Трубы из закаливающихся сталей (1Х13, 15Х5М и др.), а также в других технически обоснованных случаях после сварки следует развальцовывать на расстоянии 10 мм от сварного шва развальцовочным инструментом с роликами, скругленными с двух сторон.

Расстояние 10 мм измеряется от вершины сварного шва до начала цилиндрической части ролика ( черт. 3 ). В этом случае в трубной решетке нарезается одна кольцевая канавка на расстоянии 15 мм от лицевой стороны решетки.

Длина развальцовки l и соответствующая ей наименьшая допустимая толщина трубной решетки Н определяются по табл. 3 (для типа Р3).

2.3. ТИПЫ СВАРКИ

2.3.1. КОНСТРУКЦИЯ

Типы сварки труб с трубными решетками, применяемые в комбинированных соединениях, приведены на черт. 7-9 .

Ширина канавки а (сварка по типу С3, черт. 9 ) не должна быть менее 2 мм и принимается по табл. 4 .

ШИРИНА КАНАВКИ (ТИП С3)

Ширина канавки а

2.3.2. НАИМЕНЬШАЯ ТОЛЩИНА ПЕРЕМЫЧКИ

При выборе типа сварки необходимо проверить наименьший предельный размер перемычки m min (см. табл. 2 ), который не должен быть менее значений m с min , определяемых по табл. 5 в зависимости от толщины стенки трубы S .

РАЗМЕРЫ ПЕРЕМЫЧКИ ПРИ СВАРКЕ

m с min , мм, не менее

Если для заданных размеров трубы, толщины решетки и выбранного типа сварки

m с min > m min ,

Для обычных условий

Для тяжелых условий

Коническая развальцовка перед сваркой

2.3.3. РАЗМЕРЫ СВАРНЫХ ШВОВ

Расстояние между сварными швами не нормируется. Высоту сварных швов следует принимать согласно черт. 7-9 . В технически обоснованных случаях допускается изменение высоты сварных швов по согласованию с головной организацией.

2.4. ВЫЛЕТ ТРУБ

В вальцовочных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 2 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 3 мм.

В комбинированных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 0,5 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 2 мм для типов сварки С1 и С2 и плюс 0,5 мм для типа С3.

В технически обоснованных случаях допускаются комбинированные соединения с утопанием трубы на глубину, устанавливаемую предприятием-изготовителем, но не превышающую 1,5 толщины стенки трубы.

2.5. ТИПЫ СОЕДИНЕНИЙ

Для крепления труб в трубных решетках следует применять типы вальцовочных и комбинированных соединений, указанные в табл. 6 .

Вальцовочные соединения в зависимости от толщины решетки Н следует применять с одной (тип Р2, 19 £ Н < 24 мм) или двумя (тип Р4, Н ³ 24 мм) кольцевыми канавками.

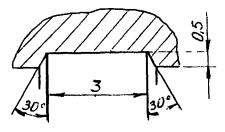

Радиус округления внутренних углов канавок не более 0,5 мм. Допускаются канавки трапециидальной формы.

Вальцовочные соединения с мелкими треугольными кольцевыми канавками (не менее 9 канавок) можно применять для решеток любой толщины (тип Р5, Н ³ 19 мм).

Применение развальцовки без канавок (тип Р1) допускается только в комбинированных соединениях.

Вылет трубы и форму разделки лицевой части трубной решетки в комбинированных соединениях следует принимать согласно черт. 7-9 на типы сварки С1-С3.

Развальцовку после сварки следует производить по сварному шву на длине, указанной в п. 2.2.2 (кроме типа Р3, см. п. 2.2.3 ).

ТИПЫ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

2.6. ПРИМЕНЕНИЕ

Тип соединения труб с трубными решетками по таблице 6 и класс точности соединения по п. 1 выбирает для стандартных аппаратов предприятие-изготовитель, для аппаратов единичного исполнения, изготавливаемых по индивидуальным технологическим проектам - проектная организация по согласованию с предприятием-изготовителем.

Рекомендации по предпочтительному применению классов точности и типов соединений в зависимости от взрывоопасности и вредности среды, расчетного давления и температуры по ОСТ 26-291-87 (раздел 3) приведены в приложении 2 .

(Измененная редакция. Изм. № 3).

2.7. УСЛОВНОЕ ОБОЗНАЧЕНИЕ

Пример условного обозначения комбинированного типа соединения трубы с трубной решеткой 3 класса точности, в котором сварка выполняется по типу С1, развальцовка - по типу Р2:

Тип С1Р2-3 ОСТ 26-02-1015-85

Пример условного обозначения вальцовочного соединения 4 класса точности с развальцовкой типа Р4:

Тип Р4-4 ОСТ 26-02-1015-80

3. МАТЕРИАЛЫ

3.1. ТРУБЫ

Теплообменные трубы должны соответствовать техническим требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 4, 20 и 24). Предельные размеры наружного диаметра и толщины стенок труб, применяемых для соответствующего класса точности соединений по п. 1 должны удовлетворять требованиям п. 1.3 и 1.4 настоящего стандарта.

(Измененная редакция. Изм. № 2, 3).

3.2. ТРУБНЫЕ РЕШЕТКИ

Листовая сталь и стальные поковки, предназначенные для изготовления трубных решеток, должны соответствовать требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 2, 5, 18 и 21).

Толщина трубной решетки после РД 26-14-88, но не должна быть менее значений, приведенных в п.п. 2.2.2 и 2.2.3 настоящего стандарта.

(Измененная редакция. Изм. № 4).

3.3. МЕХАНИЧЕСКИЕ СВОЙСТВА

Механические свойства материала теплообменных труб и трубных решеток должны удовлетворять следующим условиям:

d 5 , % ³ 20,

где и - наименьший предел текучести соответственно материала труб и трубных решеток;

d 5 , % - относительное удлинение материала труб.

4. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

4.1. ПОДГОТОВКА ТРУБ и отверстий

Наружная поверхность концов прямых теплообменных труб (за исключением труб из коррозионностойких сталей, а также из цветных металлов и сплавов), должна быть зачищена до чистого металла на длине, равной удвоенной толщине трубной решетки плюс 20 мм. Длина зачистки концов U -образных труб равна толщине решетки плюс 20 мм.

Наружный диаметр трубы после зачистки не должен быть менее величины de min (см. табл. 1 ) для соответствующего класса точности соединения. Подготовка труб для АВО по ОСТ 26-02-1309-79.

На поверхности трубных отверстий не должно быть грязи и ржавчины, продольных и винтовых рисок. Допускаются одиночные кольцевые риски, а также продольные и винтовые риски на 2/3 длины вальцовочного соединения. Наличие рисок следует контролировать визуально.

4.2. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

Параметр шероховатости Rz (ГОСТ 2789-73) поверхностей трубные отверстий и зачищенных концов труб в зависимости от класса точности и вила соединений по п. 1.1 и 2.1 настоящего стандарта не должен превышать значений, указанных в табл. 7 .

Rz мкм, не более

4.3. РАЗВАЛЬЦОВКА ТРУБ

Инструмент, оборудование и технология развальцовки труб вальцовочных и комбинированных соединений должны соответствовать требованиям ОСТ 26-17-01-83. Конусообразность внутренней поверхности трубы после развальцовки не должна быть более 0,3 мм на длине l развальцовки (см. черт. 3 и 6 ). Острые кромки в месте перехода от развальцованной части трубы к неразвальцованной, а также риски, отслаивание и шелушение металла на внутренней поверхности трубы после развальцовки не допускаются.

4.4. СТЕПЕНЬ РАЗВАЛЬЦОВКИ

Степень развальцовки труб В, мм определяется по формуле

В = dik - ( di + D b ),

где dik , di - внутренний диаметр трубы соответственно после и до развальцовки, мм (см. черт. 1 );

D = dp - de - диаметральный зазор между трубой и трубным отверстием, мм;

dp - диаметр трубного отверстия, мм;

de - наружный диаметр трубы, мм;

- коэффициент толстостенности трубы (см. табл. 8 ).

Рекомендуемые значения степени развальцовки В, а также ее наименьшее (В min ) и наибольшее (В max ) допустимые значения для всех типов развальцовки, применяемых в вальцовочных и комбинированных соединениях, приведены в табл. 8 .

Степень развальцовки следует контролировать по величине крутящего момента в соответствии с ОСТ 26-17-01-83.

4.5. СВАРКА ТРУБ

Перед сваркой труб с трубными решетками концы труб на длине по п. 4.1 , лицевую поверхность решетки и трубные отверстия следует очистить до чистого металла от ржавчины, грязи, смазки и тщательно обезжирить.

Диаметральный зазор между трубным отверстием и трубой рекомендуется не более 0,3 мм. Для обеспечения этого требования рекомендуется коническая развальцовка трубы перед сваркой (без применения смазки) до соприкосновения наружной поверхности трубы с краем трубного отверстия ( черт. 10 ).

Сварку следует производить неплавящимся или плавящимся электродом в среде защитных газов на вертикальной плоскости или в нижнем положении. Вариант сварки в нижнем положении - предпочтительный.

Сварочные материалы и требования к сварным соединениям должны соответствовать ОСТ 26-291-87 (раздел 10 и приложение 16).

5. КОНТРОЛЬ И ИСПЫТАНИЯ

5.1. ГИДРОИСПЫТАНИЯ

Все теплообменные трубы должны быть подвергнуты гидравлическим испытаниям на предприятии-изготовителе труб. При отсутствии в сертификатах данных о гидроиспытаниях предприятие-изготовитель теплообменных аппаратов обязано провести выборочные гидроиспытания в соответствии с требованиями ГОСТ 3845-75 по 3 % труб от каждой партии, но не менее 5 труб. При получении неудовлетворительных результатов хотя бы по одной из труб проводят повторные испытания на удвоенном количестве труб, взятых от той же партии.

Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов повторных испытаний следует провести гидроиспытания всей партии труб.

Допускается проведение гидроиспытаний на наибольшее пробное давление, применяемое на предприятии-изготовителе теплообменных аппаратов.

Трубы для 9-и, 12-и метровых и U -образных аппаратов, получаемые сваркой из 2-х и более заготовок, подлежат обязательному гидроиспытанию в соответствии с требованиями раздела 4 ОСТ 26-291-87 до начала сборки трубного пучка.

5.2. ОПЕРАЦИОННЫЙ КОНТРОЛЬ

Виды и объем операционного контроля качества подготовки труб и трубных решеток под развальцовку и сварку в зависимости от класса точности соединений следует устанавливать по табл. 9 .

Сварка труб с трубной решеткой

ГОСТ Р 55601-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ ТЕПЛООБМЕННЫЕ И АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ. КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ

Общие технические требования

Heat exchanger apparatus and air cooling apparatus. Tube expanding in tube-sheets. General technical requirements

Дата введения 2014-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и открытым акционерным обществом "Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения" (ОАО "ВНИИПТхимнефтеаппаратуры")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 893-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

1 Область применения

Настоящий стандарт распространяется на требования к технологии крепления труб в трубных решетках, к развальцовочному инструменту и оборудованию для развальцовки труб на стадиях изготовления и ремонта кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения (далее - аппаратов) стандартных для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от минус 70°С до плюс 450°С, подведомственных Ростехнадзору.

Настоящий стандарт не распространяется на кожухотрубчатые теплообменные аппараты с витыми трубами и на развальцовку труб взрывом.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства и специалистов, занятых в процессе производства работ по развальцовке и креплению труб в трубных решетках.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 494 Трубы латунные. Технические условия

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5520 Прокат тонколистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9567 Трубы стальные прецизионные. Сортамент

ГОСТ 9941 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10885 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 15527 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17232 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18475 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21646 Трубы медные и латунные для теплообменных аппаратов. Технические условия

ГОСТ 22897 Трубы бесшовные холоднодеформированные из сплавов на основе титана. Технические условия

ГОСТ 23755 Плиты из титана и титановых сплавов. Технические условия

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 31838 Аппараты колонные. Технические требования

ГОСТ 31842 (ISO 16812:2007) Нефтяная и газовая промышленность. Теплообменники кожухотрубчатые. Технические требования

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 теплообменный аппарат: Устройство, предназначенное для передачи тепла при неизотермических условиях эксплуатации.

3.1.2 теплообменный аппарат с U-образными трубами: Устройство с извлекаемым трубным пучком, выполненным из U-образных труб.

3.1.3 корпус теплообменного аппарата: Часть разъемного теплообменного аппарата, внутрь которого вставляют трубный пучок.

3.1.4 трубная решетка: Элемент теплообменного аппарата, предназначенный для крепления теплообменных труб и разделения теплообменных сред.

3.1.5 перемычка: Наименьшее расстояние между отверстиями в трубной решетке.

3.1.6 остаточное давление: Контактное давление между трубой и трубной решеткой после развальцовки.

3.1.7 аппарат воздушного охлаждения; АВО: Теплообменный аппарат воздушного охлаждения.

3.1.8 гарантированное давление разгерметизации: Наименьшее давление разгерметизации, гарантируемое технологией развальцовки труб с ограничением крутящего момента.

3.1.9 усилие выпрессовки трубы: Усилие, растягивающее трубу при ее извлечении из трубного отверстия.

3.2 В настоящем стандарте применены следующие обозначения:

- номинальная ширина канавки, мм (см. рисунок 9);

- среднее значение степени развальцовки, мм (см. таблицу А.1 приложения А);

- номинальный внутренний диаметр канавки, мм (см. рисунок 2);

- номинальный наружный диаметр трубы, мм (см. таблицу 1);

- наибольший предельный наружный диаметр трубы, мм (см. таблицу 1);

- наименьший предельный наружный диаметр трубы, мм (см. таблицу 1);

- номинальный внутренний диаметр трубы до развальцовки, мм (см. таблицу 12);

- внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

- наибольший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- среднее значение внутреннего диаметра трубы после развальцовки, мм (см. 7.3.1.3);

- номинальный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- наибольший предельный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- гарантированная прочность вальцовочного соединения, Н (см. 9.2);

- номинальная толщина трубной решетки, мм (см. таблицу 3);

- номинальное расстояние между канавками, мм (см. рисунок 1);

- длина развальцовки, мм (см. таблицу 5);

- номинальный размер перемычки между трубными отверстиями, мм (см. таблицу 3);

Способ сварки труб с трубной решеткой Советский патент 1982 года по МПК B23K31/06

Реферат патента 1982 года Способ сварки труб с трубной решеткой

Формула изобретения SU 984 776 A1

Изобретение относится к сварке, в частности к способам сварки труб с трубными решетками и может быть использовано.- при изготовлении теплообменных аппаратов, при С()сдинении труб с трубными решетками, в криогенном и химическом машиностроении. Известен способ соединения труб с трубными решетка.ми путем развальцовки 1. Недостатками этого способа являются нетехнологичность его из-за высокой трудоемкости изготовления этих соединений, связанная с необходимостью подготовки отверстия с большой точностью по диаметру и шероховатости поверхности отверстия в пределах 6-7 класса; ухудшение качества сое динения при увеличении диаметра трубок и их количества свыше 200 шт, а также при уменьшении перемычек; низкая ремонтоспособность, так как повторные операции развальцовки практически не устраняют дефекта. Известен также способ сварки труб с трубными решетками, при которо.м выполняют отверстия в трубной решетке, устанавливают в них трубы, уплотняют и сваривают их с трубной решеткой по всему периметру 2. Недостатком этого способа является повышенная склонность к пористости сварных швов труб с кром-клми отверстий трубной решетки из-за образования замкнутых воздушных полостей при уплотнении трубок; в процессе сварки воздух в этих полостях нагревается и расширяется и, не имея возможности выхода в сторону трубного пучка, выделяется в атмосферу через расплав.енный металл шва в момент окончания сварки. Цель изобретения - повышение качества и надежности сварного соединения путем исключения пористости швов при сварке. Поставленная цель достигается тем, что, согласно способу сварки труб с трубными решетками, при котором выполняют отверстия в трубной решетке, устанавливают в них трубы, уплотняют и сваривают их с трубной решеткой по всему периметру, уплотнение труб в отверстиях выполняют на равномерно расположенных но периметру труб участках длиной, не превьипаюшей длину сварочной ванны, между которыми оставляют неуплотненные участки трубы. ..Наличие неуплотненных участков исключает образование замкнутых воздушных полостей; при сварке нагретый воздух имеет

возможность выходить в атмосферу через неуплотненныеучастки в сторону трубного пучка.

На фиг. 1 представлена схема сборки трубы с трубной решеткой; на фиг. 2 - схема уплотнения трубы; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - схема сварки трубы с трубной решеткой.

На схеме показаны трубная решетка 1, труба 2, отверстие 3 в трубной решетке, уплотненные участки 4, неупЛотненные участки 5 трубы, сварной шов 6.

Способ соединения труб с трубными решетками выполняется следующим образом.

Трубную решетку 1, снабженную отверстиями 3, собирают с трубами 2, которые уплотняют на участках 4 и затем приваривают трубы к кромкам отверстий 3 швом 6 по всему периметру труби. Длина уплотненного участка должна не превышать длины сварочной ванны F, которая определяется по формуле

где к - коэффициент, устанавливаемый опытным путем; напри-мер, для аргонодуговой и гелиеводуговой сварки к 3-5 мм/В А;

3 -сила сварочного тока, в амперах; и - напряжение дуги, в вольтах. Пример. Способ опробован при изготовлении имитаторов конденсатора малого объема, а также при изготовлении опытнопромышленного конденсатора на объеме трубок в 450 шт. Способ соединения трубок с трубными решетками показал достаточно высокое качество.

Повышение качества достигается засчет исключения пористости сварного, шва благодаря удалению нагреваемого при сварке воздуха через неуплотненные участки. Снижение требований по качеству поверхностей отверстий, при повышении качества соединения повысит производительность в

По предварительным расчетам условный экономический эффект от предлагаемого способа соединения трубки с трубной решеткой в промышленности за счет повышения качества и долговечности аппарата составит более 50 тыс. руб.

, Способ сварки труб с трубной решеткой, при котором выполняют отверстия в трубной решетке, устанавливают в них трубы, уплотняют и сваривают их с трубной решеткой по всему периметру, отличающийся тем, что, с целью повышения качества и

надежности сварного соединения путем исключения пористости швов при сварке, уплотнение труб в отверстиях выполняют на равномерно расположенных по периметру трубы участках с длиной, не превышаюш,ей длину сварочной ванны, между которыми оставляют неуплотненные участки трубы.

Источники информации, принятые во внимание, при экспертизе

1.Юзик С. Развальцовка труб в судовых теплообменных аппаратах. Л., «Судостроение 1978, с. 10-150. 2.Зеленин В. и др. Сварные соединения труб с трубными решетками в судовых теплообменных аппаратах. Сб. «Сварка, Л.,

Читайте также: