Виды сварочных соединений и швов

Обновлено: 17.05.2024

Порой сварщику приходится собирать конструкцию по чертежам. В документах обозначаются места, где предположительно должны быть сварочные швы. Чтобы правильно все собрать, необходимо знать виды сварных швов и их классификацию, а также научиться варить в нужном пространственном положении. Рассмотрим типы соединений, отличия швов, технику наложения и возможные дефекты.

В этой статье:

Что такое сварочное соединение

Сварочное соединение — это неразъемное соединение двух частей, полученное путем плавления кромок. Для усиления и заполнения места стыковки применяется присадочный металл, перемешиваемый с основным. Процесс расплавления ведется:

При РДС сварке образуется шлаковая корочка, которую отбивают специальными молотками. Еще она появляется при электросварке с флюсом. В остальных методах швы сразу чистые и доступны для осмотра.

Один кабель от источника тока выступает массой и подключается к изделию, а второй заканчивается держателем или горелкой и находится в руках у сварщика. За счет температуры дуги до 5000 градусов осуществляется плавка металла и выполнение стыков. Сварочные соединения считаются одними из самых быстрых и прочных, поэтому активно используются на строительстве, изготовлении автомобилей, судов и т. д.

Виды сварочных швов

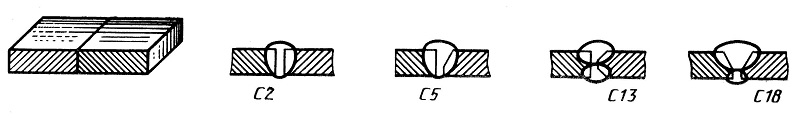

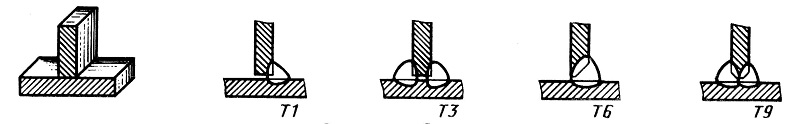

Согласно ГОСТ 5264-80, существует несколько основных видов сварных швов:

Кроме этого, ГОСТ 16037-80 описывает виды стыковых швов труб. Они могут соединяться стык в стык по прямой линии или с уклоном. В документе прописана технология, когда требуется выполнить соединение с изгибом, ответвлением. За счет полой конструкции внутри трубы такие соединения не схожи с другими и вынесены в отдельную категорию, чтобы сварщик не путался в видах стыковых швов при сборке.

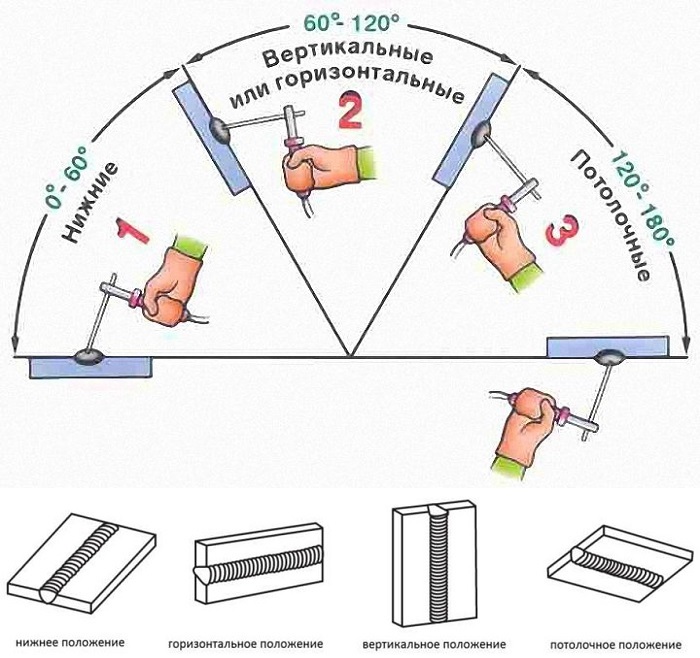

Виды пространственных положений сварных швов

Все перечисленные виды сварных швов могут выполняться в следующих пространственных положениях:

Еще бывают горизонтальные швы на вертикальной поверхности. Их сложность состоит в том, что металл больше стекает на нижнюю сторону, а вверху остаются подрезы и непровары. Для качественного выполнения требуется снижать силу тока, а иногда вести шов прерывистой дугой.

Подготовка к свариванию

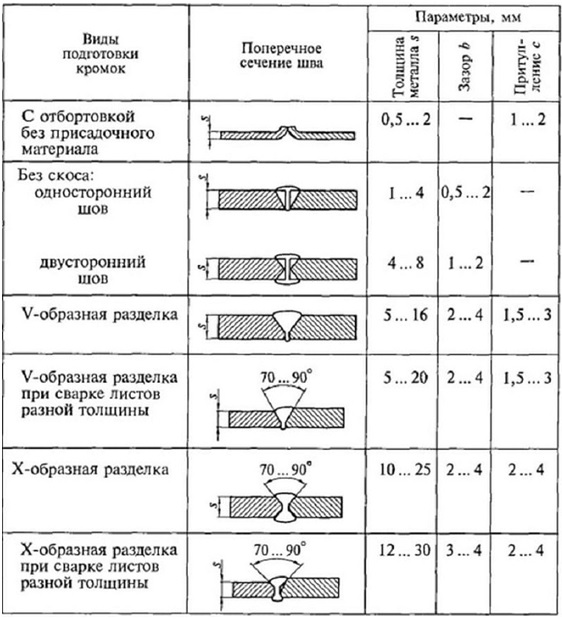

Чтобы шов был качественным, требуется правильная подготовка сторон к свариванию. Если металл толще 5 мм, выполняется односторонняя разделка кромок с углом 45º. При толщине пластин 10 мм разделка требуется с двух сторон. Без такой подготовки металл не получится проплавить глубоко и соединение будет поверхностным. Исходя из этого виды фасок бывают:

Ржавый металл приводит к нестабильному горению дуги, "плевкам" шлака. Стороны в зоне сварки (минимум по 20 мм от линии соединения) требуется зачистить от ржавчины, следов краски, масла. Если предстоит варить тонкий металл 1-1.5 мм встык, используется медная подложка, предотвращающая прожоги.

Чтобы заготовку не повело при сварке, предварительно выполняются прихватки, причем они должны быть с двух сторон. Это относится ко всем видам соединений.

Классификация сварных швов

Кроме вида соединения и положения шва в пространстве, стыки классифицируются по технике выполнения шва и дополнительным характеристикам.

Положение электрода во время сварочного процесса

Сварку можно вести покрытым электродом, удерживая его относительно плоскости изделия под разными углами:

Движения электрода

Внешний вид шва во многом зависит от движения электрода. На соединениях без зазора обычно никаких колебательных движений не требуется — электрод ведется ровно, обеспечивая мелкую чешую и равномерную ширину. Важно только правильно подобрать скорость, чтобы кромки успевали проплавляться и не прожигался основной металл. Для заполнения широких швов сварщики используют поперечно-колебательные движения в виде:

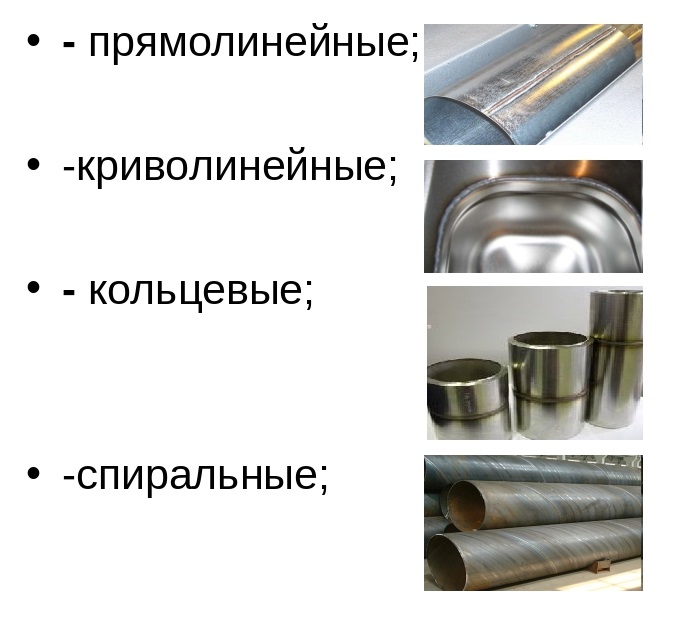

По конфигурации

Линия стыковки определяет будущую конфигурацию сварного шва, которая возможна:

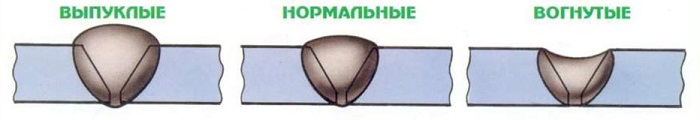

По степени выпуклости

Степень выпуклости называется катетом сварного шва. Исходя из параметров наложенного валика катет бывает:

Чем больше высота валика, тем прочнее шов и тем сложнее его сломать на излом.

По протяженности

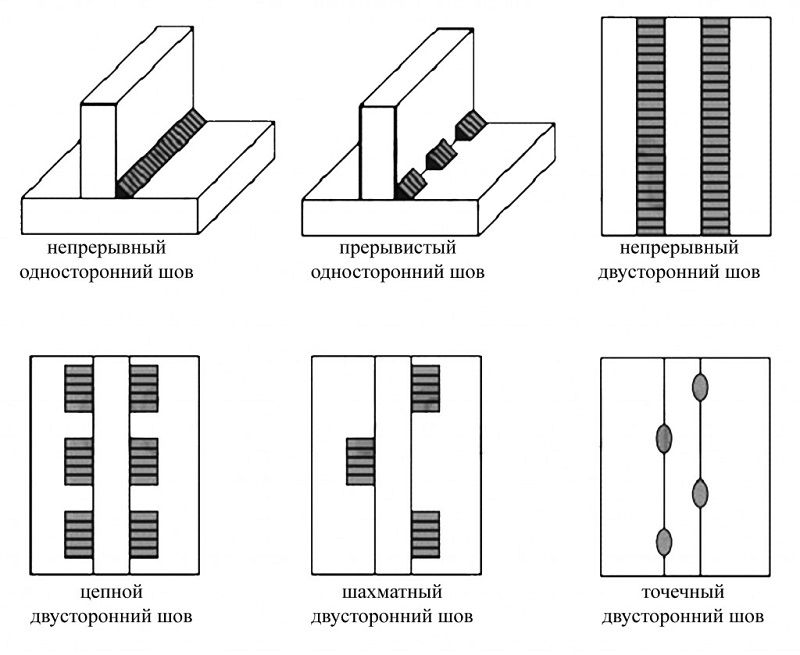

Если требуется повышенная прочность или герметичность соединения, то выполняются сплошные сварочные швы. Это требует больше времени и увеличенного расхода присадочного металла. Когда нагрузки на конструкцию невысокие, допустимы прерывистые швы по 2-3 см длиной. Это обеспечивает целостность изделия, сокращает время на сварку и экономит электроды/проволоку полуавтомата.

По количеству проходов

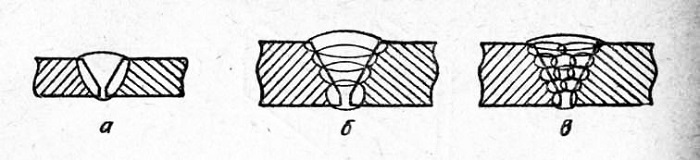

Для листов металла 2-4 мм достаточно одного прохода, чтобы проварить соединение. Более толстые стороны нуждаются в разделке кромок и нескольких проходах. Такие швы называются двухпроходными, трехпроходными, многопроходными.

По виду сварки

Сварочные соединения возможны при помощи:

Дефекты швов

Основными видами дефектов сварных соединений являются:

Требования к сварным швам

Качество сварных швов оценивается методами неразрушающего и разрушающего контроля. К первым относится ультразвук и просветка швов рентгеном. Такие проверки выполняются на особо ответственных стыках, подвергающихся высоким нагрузкам.

При разрушающем контроле образцы швы проверяют на растяжение, излом, исходя из чего оценивают:

Необходимый уровень каждой характеристики прописывается в чертежах по сварке.

Что влияет на качество сварного соединения

Качество шва зависит от:

Источник видео: FUBAG

При безотрывном методе сварки жидкий металл под действием силы тяжести будет падать вниз. Используйте сварку прерывистой дугой. Накладывайте каждую новую "порцию" металла "полочкой", совершая движение полумесяцем.

Если стороны сведены плотно, а металл толще 4 мм, можно проварить сплошной шов без отрыва дуги, быстро ведя электрод. При зазоре 2-3 мм, тонком металле, потребуется вести сварку прерывистой дугой, как в случае с "вертикалом".

Проще всего сделать V-образную кромку болгаркой и шлифовальным кругом. Для большого объема работы используют фрезеровочный станок, выбирая U-образную фаску.

В случае аргонодуговой сварки или полуавтомата, попробуйте добавить/убавить расход газа на редукторе. При сварке на улице закройте место работы от ветра. убедитесь, что зона соединения очищена от ржавчины, краски, масла, грязи. Используйте для очистки щетку по металлу.

Заточенным стержнем электрода выковыряйте шлак из кратеров и непроваренных мест. Добавьте на 10-20 А силу тока и не спеша пройдитесь по дефектным местам сварочной дугой. Затем перекройте все сплошным швом, накладываемым с одинаковой скоростью, чтобы выровнять поверхность.

При сварке фланцев непрерывный шов обеспечивает привлекательный вид и лучшую герметичность. Круговые непрерывные швы на плоской поверхности (приварка патрубка к фланцу) выполняются на вращающемся основании. Кольцевые швы на трубе (соединение двух труб между собой) удобно выполнять, зажав заготовку в патрон токарного станка и медленно прокручивая его.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

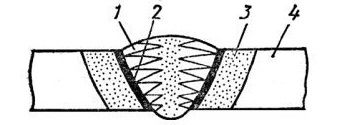

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

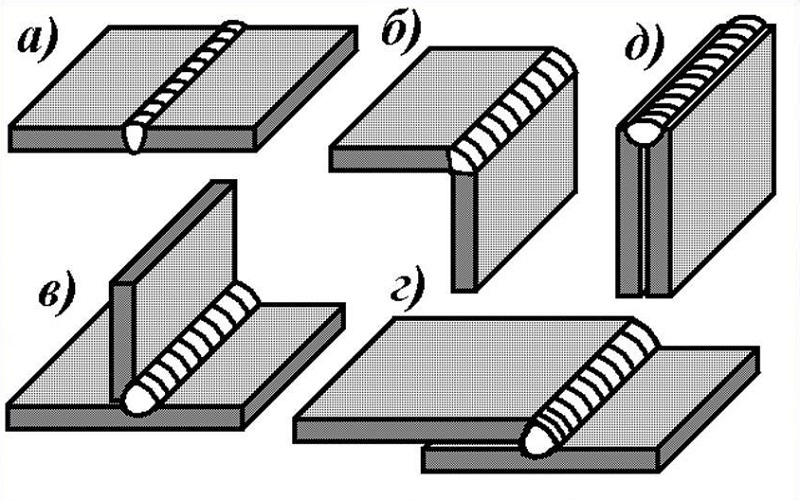

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

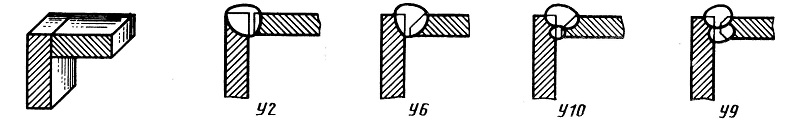

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

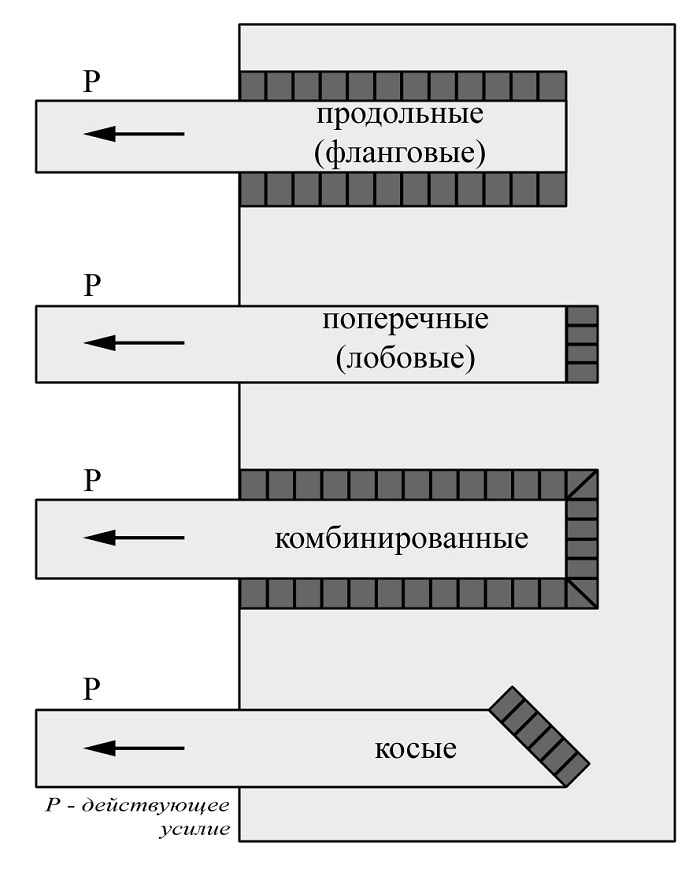

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

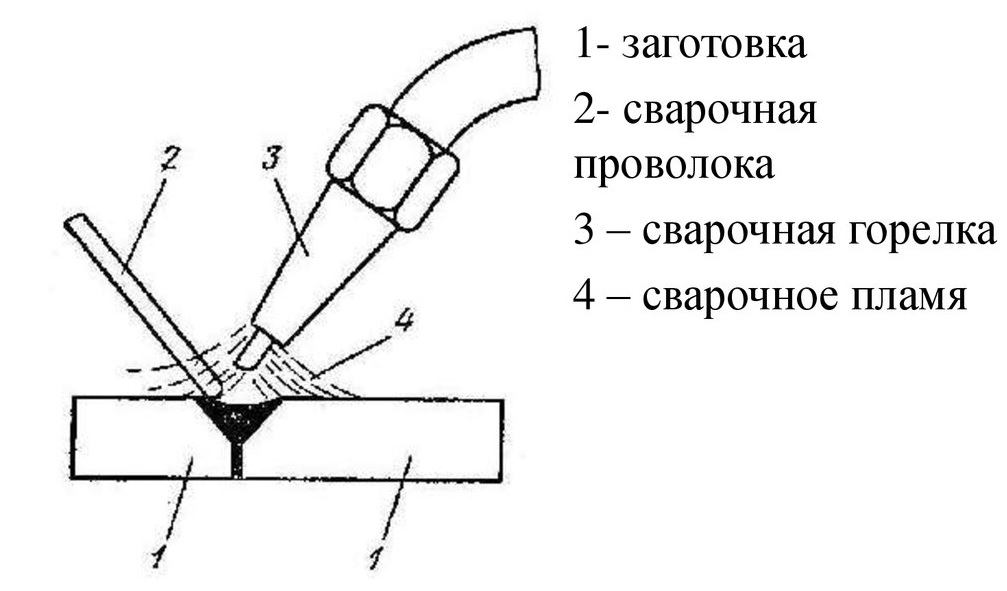

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

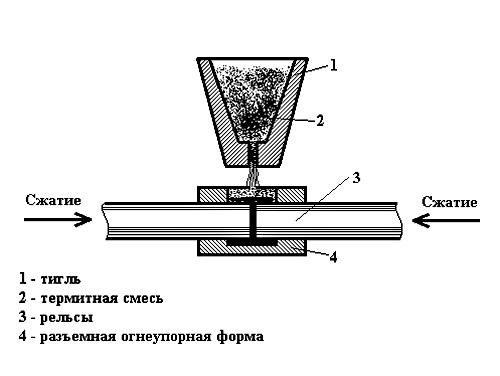

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

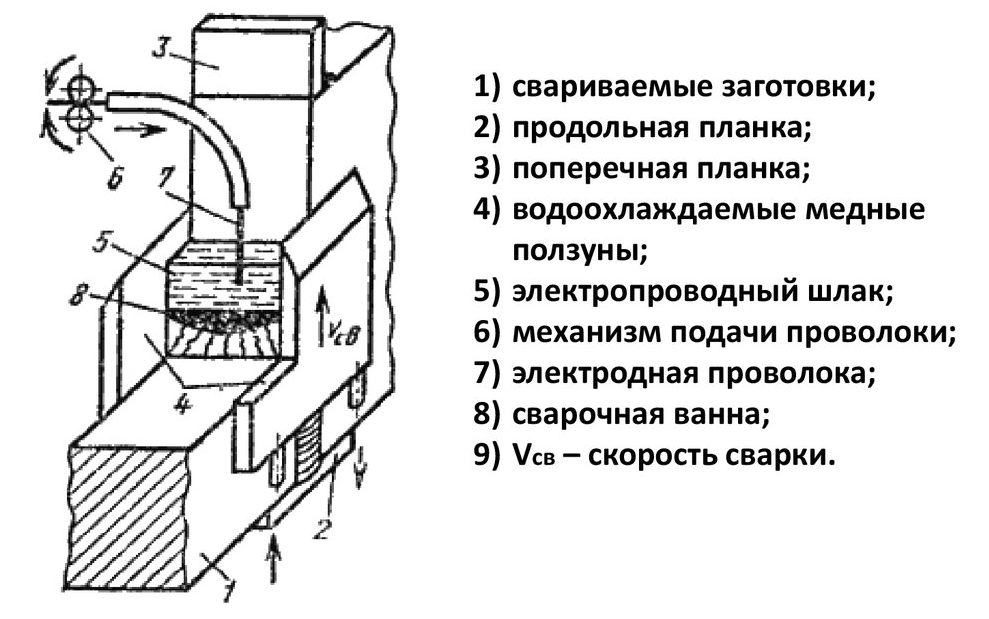

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

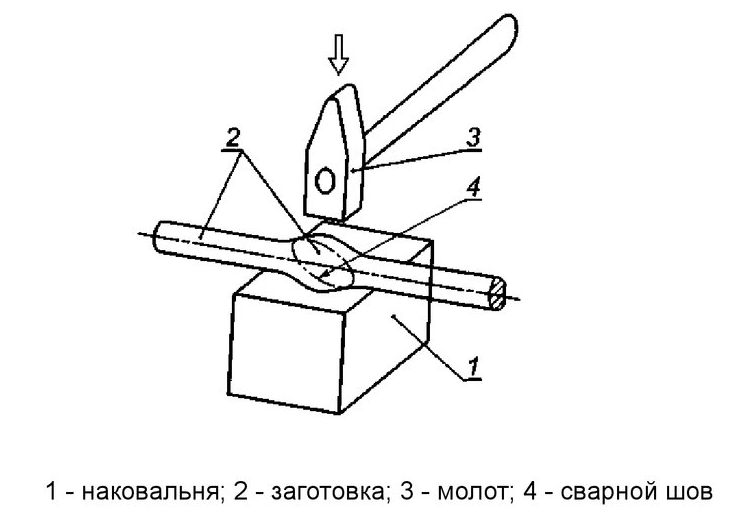

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

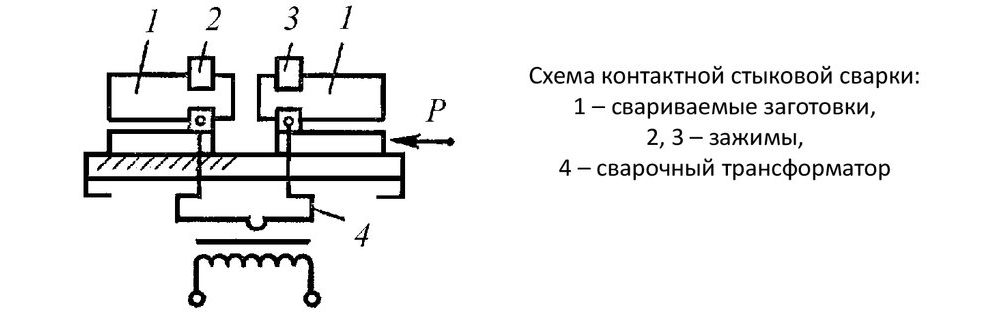

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

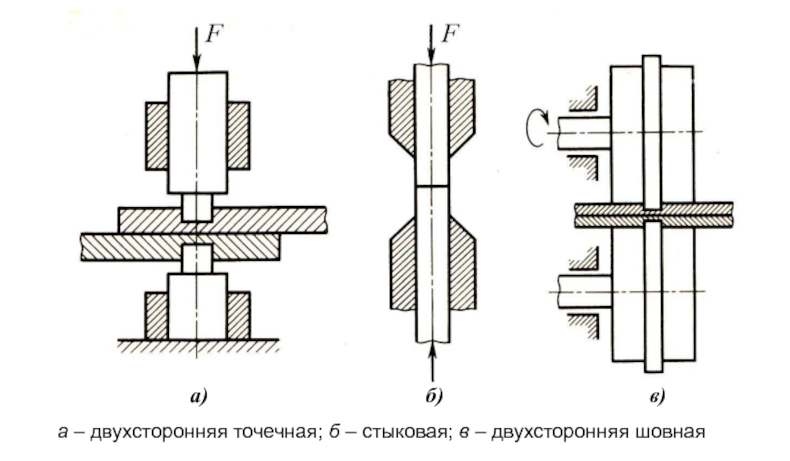

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

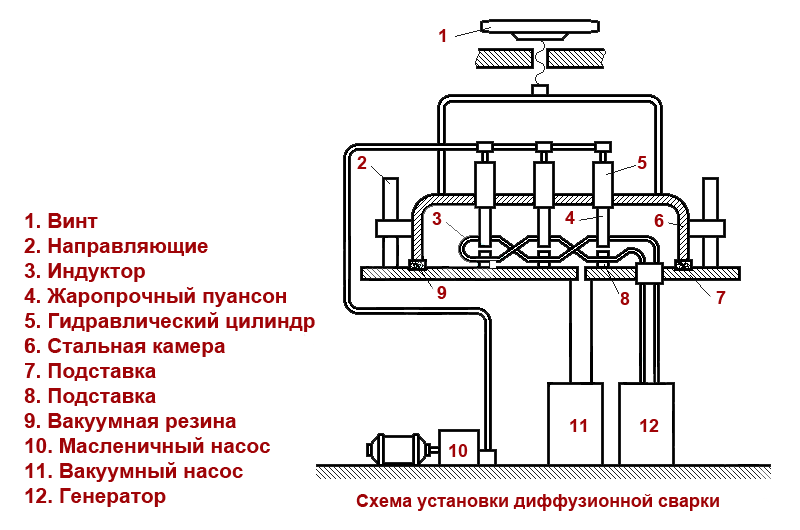

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

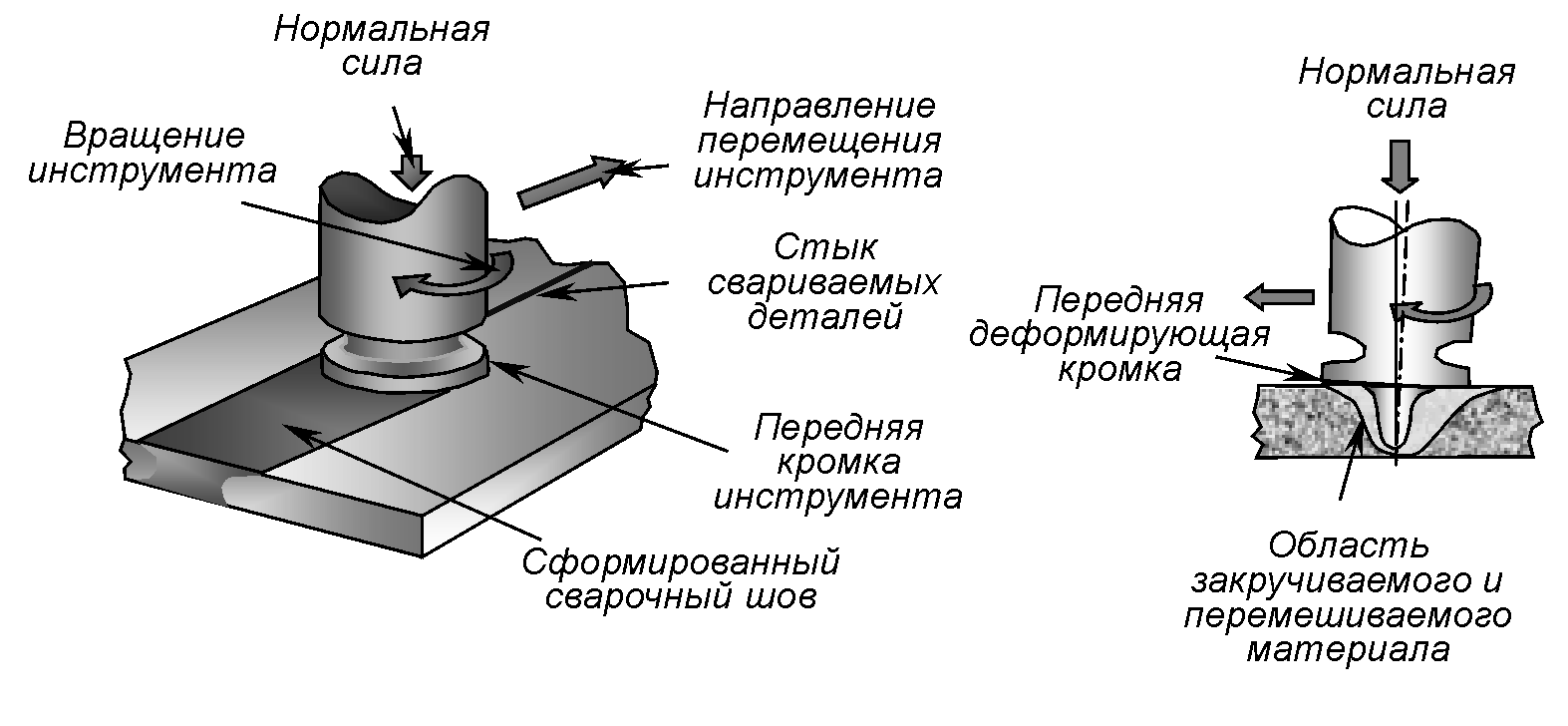

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Виды сварных швов

Для качественного соединения деталей в различных условиях необходимо правильно подбирать виды сварных швов, которые будут соответствовать всем требованиям. Несмотря на то, что их общее количество насчитывает несколько сотен, все они собраны в удобную и понятную классификацию.

Не менее важным вопросом является и проверка качества шва после его создания. В нашей статье мы расскажем, какие бывают сварные соединения, по каким признакам их классифицируют, а также поговорим о том, как происходит их проверка, и перечислим наиболее распространенные дефекты.

Слои сварного шва

Сварной шов – место, в котором соединяются кромки обрабатываемых деталей и конструкций. Формируется он под воздействием электрической дуги, расплавляющей металл заготовок. Разные виды сварных швов выполняют различными способами в зависимости от материала соединяемых изделий, их толщины и формы, мощности используемого для работы оборудования и т. п.

Независимо от вида, сварной шов состоит из нескольких разграниченных между собой слоев:

Область наплавления металла – выглядит как единый литой слой, формирующийся при взаимодействии плавящегося электрода и кромок соединяемых заготовок. Металлические частицы в этой зоне очень твердые, мелкие и плотно спаянные друг с другом. Из-за нарушения технологии проведения сварных работ в этой области появляются дефекты.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Причина их образования может заключаться в воздействии кислорода, попадании шлаков, частиц флюса и т. п.

Зона сплавления металлов – образуется за счет термодиффузии, которой обладают обрабатываемые материалы. При активном взаимодействии молекул одного металла с молекулами другого глубина их проникновения составляет свыше 50 % монолитного наплавления. Для этой области не характерна однородность, в ней могут присутствовать соединения углерода с железом, хромом, азотом и пр.

Слой термического воздействия – структурно напоминает металл, образующийся в процессе поверхностной закалки. Область механического сплава граничит с так называемой белой зоной. Металл в этой области обладает максимальной твердостью и прочностью. Появление этой участка особенно заметно при сварке в защитной среде инертных газов. Возникает он благодаря тепловой энергии, которая уже не расплавляет материал заготовки.

Зона структурных преобразований материала – расположена следом за белым слоем. Изменения в структуре металла зависят от его марки.

Переходная область за которой следует основной металл. Слой включает в себя компоненты, образующиеся при незначительных температурных колебаниях (троостит, перлит, аустенит и др.).

Таким образом, ни один из видов сварных соединений и швов нельзя назвать однородными и гомогенными. Качество их составных частей влияет на надежность и прочность соединения в целом.

Основные виды сварных швов

Стыковые соединения.

Это простейшие сварные швы, используемые для соединения торцевых частей деталей, расположенных на одной плоскости или ровной поверхности. Если заготовки имеют разную толщину, то поверхности могут быть смещены относительно друг друга. Стыковой вид сварных соединений используют при работе с листовыми металлами, для сварки труб и резервуаров. Среди преимуществ этого способа обработки заготовок можно отметить высокую скорость работы, небольшой расход материалов. К недостаткам метода относится необходимость тщательной подготовки кромок соединяемых деталей.

Угловые соединения.

Этот вид сварных швов используют в том случае, когда металлические заготовки соединяют под углом друг к другу. При разнице в толщине металла толстостенная деталь размещается снизу и, расплавляясь, образует сварочную ванну. Этот прием помогает предотвратить появление таких дефектов, как подрезы и прожиги. Чтобы сделать шов более прочным, место соединения деталей проваривают с обеих сторон. Для внутреннего угла используют ток небольшой мощности, в таком случае снаружи не образуется закругления.

Для создания такого вида сварных соединений используют способ «в лодочку». Заготовки располагают под нужным углом относительно друг друга и слегка прихватывают их. Непосредственно сварку выполняют, установив конструкцию в положение плывущего кораблика. Расплавленный металл будет равномерно стекать с двух сторон обрабатываемых заготовок. Такой прием помогает избежать образования дефектов.

Угловой вид сварных швов подходит для работы с небольшими по размеру строительными каркасами, емкостями, навесами, элементами автомобильных кузовов, а также используется для сварки элементов конструкций в труднодоступных местах.

Рекомендуем статьи по металлообработке

Нахлесточные соединения.

Этот вид сварных швов применяют при необходимости соединения металлических листов, расположенных параллельно друг другу, при этом край одного из листов слегка накладывается на край другого. Чтобы увеличить прочность соединения, а также предотвратить попадание внутрь шва влаги и, как следствие, появление коррозии, область стыка деталей проваривают с двух сторон. Нахлесточные швы подходят для соединения заготовок толщиной не более 1,2 см.

Технология не требует высокой квалификации мастера, поскольку отсутствует необходимость в тщательной подготовке поверхностей свариваемых деталей, вероятность появления прожигов при применении этого способа минимальна. К недостаткам такого вида соединения относится больший расход металла по сравнению с другими.

Тавровые соединения.

При тавровом соединении заготовки сваривают под прямым углом или незначительно отклоняющимся от угла 90° относительно друг друга. При толщине деталей свыше 0,4 см шов выполняют с двух сторон. Кромки вертикальной заготовки должны быть тщательно подготовлены. Технологию используют в основном при сборке несущих конструкций. По возможности ее элементы следует располагать «в лодочку», чтобы повысить прочность узлов.

Торцевые соединения.

Торцевой вид сварных швов предполагает соединение плотно прилегающих друг к другу краев заготовок. Угол между ними не должен превышать 30°. При помощи такой технологии изготавливают кожухи, вентиляционные короба, контейнеры, металлические шкафы и др.

Среди достоинств этого способа соединения металлов можно отметить небольшую вероятность появления прожогов, внутренних деформирующих напряжений. К недостаткам относятся повышенный расход материалов, риск возникновения коррозии в случае попадания влаги внутрь соединения.

Различные виды сварных швов выделяют в зависимости от:

- пространственного положения заготовок;

- конфигурации;

- степени выпуклости соединений;

- количества подходов;

- направления прилагаемого усилия и вектора воздействия внешних сил;

- вида сварки;

- протяженности шва.

Пространственное положение сварного шва влияет на выбор технологии сварки и уровень сложности работы. В зависимости от положения в пространстве выделяют следующие виды сварных швов:

- нижние – самые простые в исполнении, могут выполняться начинающими сварщиками;

- горизонтальные;

- вертикальные;

- потолочные – наиболее сложные, требуют от мастера высокой квалификации и опыта работы, поскольку в данном случае увеличивается степень травмоопасности для сварщика из-за вероятности попадания на него капель расплавленного металла.

В зависимости от конфигурации выделяют следующие виды сварных швов:

- прямолинейные;

- криволинейные;

- кольцевые.

В зависимости от степени выпуклости существуют следующие виды сварных швов:

При выполнении вогнутых и плоских швов расходуется меньше металла, однако их качество нельзя назвать высоким. Выпуклые отличаются большей прочностью. Однако слишком рельефные сварные соединения накапливают высокие напряжения.

Для выполнения разных видов сварных швов используют различные типы сварки:

- электрическую дуговую;

- автоматическую и полуавтоматическую под флюсом;

- электродуговую в среде защитных газов;

- электрошлаковую;

- электрозаклепочную;

- контактную;

- пайку.

В зависимости от протяженности различают следующие виды сварных швов:

- сплошные – более прочные, качественные, устойчивые к коррозии;

- прерывистые (в свою очередь делятся на цепные и шахматные) – более дешевые в исполнении, требующие меньших усилий, но при этом менее прочные и подверженные коррозии.

Методы контроля качества сварных швов

Любые сварные соединения в обязательном порядке подвергаются контролю качества выполнения. Самые высокие требования предъявляют к несущим конструкциям и ответственным узловым соединениям. Готовые детали и конструкции оценивают визуально, а также при помощи других видов контроля сварных швов:

Капиллярный способ.

Самый распространенный метод, требующий применения специальных жидкостей – индикаторов, или пенетрантов. Ярко окрашенные жидкие составы проникают в малейшие трещины сварных соединений. Таким образом, окрашивание определенной области шва свидетельствует о наличии в ней дефектов. Увидеть их можно невооруженным глазом.

Индикаторы наносят на сухую очищенную поверхность изделия или конструкции. Если деталь небольшая, ее полностью погружают в емкость со специальной жидкостью. Более крупные изделия смачивают пенетрантом или наносят его с помощью баллончика. При вакуумном способе проверки качества жидкость втягивается в пустоты швов, при компрессионном – попадает внутрь сварных соединений за счет давления воздуха, при ультразвуковом – под воздействием ультразвука, при деформационном – благодаря колебаниям звуковых волн.

Магнитная дефектоскопия.

Подходит для контроля качества разных видов ферромагнитных сварных швов. Способ помогает обнаружить внутренние трещины, включая микротрещинки, и инородные включения. Контроль проводится при помощи дефектоскопа – аппарата, создающего магнитное поле.

Различают несколько видов контроля сварных швов при помощи магнитного дефектоскопа:

- Магнитопорошковый предполагает использование ферримагнитного порошка, в составе которого присутствуют частицы железа. Он может быть сухим, в виде водной эмульсии или суспензии. Состав скапливается в области дефекта, определяя его форму и размеры.

- Магнитографический, при котором контроль осуществляют с помощью ленты-магнитоносителя. Информация с нее записывается дефектоскопом.

Индукционный способ.

Контроль качества разных видов сварных швов выполняют индукционными катушками, соединенными с регистраторами. Катушку перемещают вдоль шва, при обнаружении дефекта магнитный поток меняется, его изменения регистрируются специальным прибором.

Ультразвуковой способ.

При обнаружении дефекта сварного соединения меняется направление ультразвука. Изменение регистрируется специальным прибором. У ультразвукового метода несколько разновидностей. Он подходит для выявления большого количества недочетов, в том числе для проведения контроля качества разных видов сварных швов. К его достоинствам также относятся безопасность и возможность использования при выездных работах.

Радиационный способ.

С его помощью можно выявить трещины, непровары, инородные включения в зоне соединения заготовок. Разные виды сварных швов просвечивают рентгеновскими и гамма-лучами с регистрацией результатов специальной аппаратурой. На полученной рентгенограмме видны дефекты.

В ГОСТ 5264-80 перечислены и подробно описаны основные виды сварных швов, а также предъявляемые к ними требования.

Наиболее распространенные дефекты сварных швов

Наиболее часто встречающимися видами дефектов сварных швов являются следующие:

- Непровары – возникают, если при обработке заготовок используется маломощный ток, дуга перемещается вдоль места соединения слишком быстро, шов накладывается мимо линии стыка (у сварщика в защитной маске ограничен обзор).

- Наплывы – представляют собой бугры, неравномерные волны застывшего металла в области соединения заготовок. Причины их появления – нарушения технологии выполнения вертикальных и потолочных швов, неравномерная скорость создания сварного соединения в нижнем положении.

- Подрезы – могут появиться на боковой части сварного шва, если сварщик использует слишком мощный ток или неправильно перемещает электрод при работе. Дефект представляет собой выхваченные области из основного материала.

- Поры – образуются, если поверхность обрабатываемого металла не была предварительно очищена либо при сварке в среде защитного газа сварщик некачественно защитил сварочную ванну от попадания в нее воздуха.

- Кратеры – представляют собой отверстия в конце сварного шва, из-за которых соединение перестает быть герметичным. Причина возникновения дефекта – резкое прерывание дуги при аргонной сварке или попадание шлака при ручной дуговой сварке.

- Трещины – образуются, если сварной шов слишком резко охлаждают, например, помещая изделие в холодную воду. При работе с чугуном причиной образования дефекта является неравномерный прогрев заготовки.

Научиться выполнять разные виды сварных швов можно самостоятельно, начиная с простых соединений и постепенно переходя к более сложным. Самые легкие для исполнения – нахлесточные швы, самые трудные – потолочные.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Типы сварных швов

Различные типы сварных швов используются в определенных условиях для специфического соединения деталей. Пренебрежение к выбору наиболее подходящего варианта влечет за собой неизбежную потерю качества соединения вплоть до его полной отбраковки. Чтобы этого не произошло, нужно понимать отличия между сварными швами.

Не менее важным будет знание о том, чем отличается сварной шов от сварного соединения. В нашей статье мы расскажем об этом, приведем типологию соединений и швов и обозначим требования к качеству, которые обеспечиваются нормативными актами.

Сварка сегодня признается как самый популярный метод для производства различных металлических конструкций. Ее популярность объясняется в первую очередь надежностью и прочностью итогового соединения. Вполне очевидно, что сварка широко применяется в производстве таких металлических изделий, которые будут нести серьезную нагрузку.

Но стоит отметить, что не все типы сварных швов обладают долговечностью, обещанную стойкость могут гарантировать лишь соединения, при изготовлении которых были соблюдены все требования, указанные в ГОСТе.

- СП 105-34-96 – сводные правила, которые прописывают критерии качества для сварных швов, а также диктуют алгоритм проведения сварочных мероприятий;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – инструкция, в содержании которой последовательно указаны все мероприятия по контролю качества выполненных работ.

Вышеперечисленные нормативные документы относятся к различным способам сварки и к различным типам швов сварных соединений.

Отличия сварных швов от соединений

Сварной шов и сварное соединение – понятия разные, но новички в сварке обычно путают эти термины. Шов – это место, где происходит стык заготовок, которые заблаговременно плавятся, а затем охлаждаются. Сварное соединение – это три участка, которые были подвержены воздействию высокой температуры. К последним принято относить:

- Швы, которые появляются в результате плавления основного материала. Также в ходе работы может добавляться присадочный металл.

- Зону сплавления. Территориально она располагается между сварным швом и материалом, из которого выполнены детали. Зона сплавления не подвержена нагреванию до высокой температуры. Здесь важно отметить, что она имеет свойство насыщаться элементами, которые участвуют в процессе присоединения, электродами или флюсом. По этой причине в составе будут присутствовать отличия от основного металла.

- Зону термического воздействия. Это полоса, которая соединяется с зоной сплавления. В месте соединения под воздействием высокой температуры происходит изменение первоначальных свойств.

Типы сварных соединений

Сварные соединения имеют некоторые различия, поэтому они классифицируются на следующие виды:

- Стыковые. Особенностью соединения является расположение деталей в одной плоскости.

- Угловые. Элементы, которые необходимо соединить, располагают под определенным углом. Чаще всего этот угол равен 90°.

- Тавровые. При таком соединении торец одного из элементов располагается под углом не более 90°.

- Нахлесточные. Элементы располагаются параллельно по отношению друг к другу.

- Торцевые. В этом случае два торца свариваются в один целый элемент.

Остановимся немного подробнее на этих типах швов сварных соединений.

Стыковой шов получил свое распространение в сварке таких конструкций, как трубопроводы, металлические листы и трубы различного назначения. В данном случае свариванию подвергаются поверхности торцов. Перед тем как начать сварку, необходимо выполнить подготовительные действия: подогнать поверхности друг к другу. Чтобы добиться максимальной точности, можно предварительно использовать подварочный шов.

Среди достоинств этого вида следует отметить, что необходимость использования дополнительных материалов является минимальной. Также важно, что все элементы не должны иметь одинаковую толщину.

Важно: во время сварки электроды нужно направлять к той детали, толщина которой больше. Таким образом, нагрев будет более значительным, а детали с наименьшей толщиной будут защищены от прожогов.

Угловые швы применяются для соединения составляющих разнообразных емкостей, а также резервуаров. Чтобы угловое соединение имело наиболее высокое качество, детали следует устанавливать «лодочкой».

Тавровый вид получил свое широкое распространение в сварке несущих конструкций. Отметим, что к тавровой сварке необходимо основательно подготовиться. Основные преимущества таврового вида: высокая прочная и возможность применения в трудных местах – там, где сварку другими способами применить крайне сложно.

Нахлесточный метод используют для сварки металлических листов. Применение этого способа возможно, если толщина листов не будет превышать 1,2 см и между поверхностями элементов будут отсутствовать зазоры. Преимуществом способа является его простота. Чтобы выполнить работу, сварщику необязательно иметь высокий уровень квалификации.

Также среди достоинств следует отметить, что швы находятся на расстоянии друг от друга, за счет чего значительно повышается прочность соединения.

Торцевые соединения, как это понятно из названия, служат для соединения торцов. Преимуществом метода является возможность качественной сварки элементов независимо от их толщины. Также здесь следует отметить, что деформация деталей при использовании этого способа является минимальной.

Основные типы сварных швов

Типы сварных швов имеют несколько классификаций:

Здесь принята следующая классификация:

- Нижние сварные швы располагаются внизу по отношению к специалисту. В этом случае расплавленный материал не может вытечь из сварочной ванны. При этом подъем шлаков и газов происходит без препятствий. При нижней сварке проведение электрода или пламени происходит вдоль стыка, сварщик выполняет поперечные движения.

- Горизонтальные швы производятся в том случае, если сварке подлежат вертикальные элементы. Сварка выполняется по горизонтальной траектории: справа налево и слева направо. Для того чтобы расплавленный металл не стекал, необходимо обеспечить смещение горизонтальной заготовки на уровень 1 мм. На скорость сварки необходимо обратить особенное внимание. Если сварка происходит в медленном темпе, есть риск появления потеков, если в быстром – могут появиться непровары.

- Вертикальные сварные швы. Для этого типа характерно соединение элементов сверху вниз и снизу вверх. Чтобы минимизировать потеки, необходимо использовать малый ток и выполнять сварку прерывисто.

- Потолочные сварные швы применяются, когда стык находится над головой сварщика. Для удержания расплавленного материала применяется поверхностное натяжение.

Типы сварных швов по конфигурации классифицируются как прямолинейные, криволинейные и кольцевые. Последние также именуются спиральными. Отметим, что конфигурация швов не имеет взаимосвязи с положением элементов в пространстве.

По степени выпуклости швы бывают:

- Выпуклыми (усиленными). Они часто применяются, чтобы собрать узлы, которые будут нести высокую статическую нагрузку.

- Вогнутыми (ослабленными). Применяются для сварки металла, имеющего минимальную толщину.

- Нормальными (плоскими). Преимуществом нормальных швов является противостояние воздействиям, которые могут нести разрушительную силу.

- Специальными. Эти типы сварных швов имеют форму неравнобедренных треугольников. Чаще всего они используются в угловых и тавровых типах соединений.

В этом случае сварные швы классифицируются как сплошные и прерывистые. Последние типы выполняются отрезками, длина которых колеблется от 10 до 30 см. При расчете длины отрезка учитывается общая протяженность сварного соединения.

Сварные швы по протяженности бывают:

- Цепными. Они имеют одну или две стороны. Разрывы при таком соединении должны быть расположены равномерно.

- Шахматными. В данном случае отрезки с разных сторон сдвигают аналогично шахматному порядку.

- Точечными. Эти швы применяются при контактной сварке.

Сварные швы классифицируют и по их длине:

- короткие – до 25 см;

- средние – от 25 до 100 см;

- длинные – длина превышает 1 м.

Все типы сварных швов выполняются одним или несколькими проходами. Количество проходов рассчитывается в зависимости от толщины материала и характеристики необходимой прочности. Для любого прохода характерно наплавление одного валика. При одноуровневом расположении происходит образование слоя шва.

Если металл имеет толщину до 5 мм, соединение происходит с использованием одного прохода. Также один проход используется, если создаются угловые соединения, два прохода – для создания стыковых швов.

Тут сварные швы классифицируются как:

- продольные (фланговые) – усилие делается параллельно стыку;

- поперечные (лобовые) – направление вектора происходит под прямым углом;

- комбинированные – используются оба вышеперечисленных способа;

- косые – усилие имеет острый угол.

Вид сварки имеет прямую взаимосвязь с использованием сварочного аппарата. Вот основные типы сварных швов по категории сварки:

- ручная;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Контроль качества сварных швов

Государственный стандарт регламентирует механические свойства сварного соединения, его отдельно взятых участков, а также получившегося в итоге материала. Для того чтобы определить, насколько качественным является изделие, необходимо произвести его испытания.

ГОСТ прописывает следующие способы определения качества:

- Статический. В рамках этого метода происходит плавное увеличение нагрузки. На определение качества требуется длительное время, так как необходимо создать постоянное продолжительное напряжение.

- Динамический. В этом случае используются маятниковые копры. Здесь нет необходимости в длительном наблюдении. В короткий промежуток времени создается нагрузка максимальной силы.

- Усталостный. Нагрузка создается многократно. Ее сила имеет разное значение, количество циклов может достигать нескольких миллионов.

Рекомендуем статьи

Для определения твердости участков шва используются методы Роквелла, Бриннеля, Веклера.

Чтобы определить качество при приемке без разрушительной силы, используются следующие способы:

- Визуально-измерительный контроль. Для оценки качества производится внешний осмотр.

- Ультразвуковой метод. Оценка качества происходит с использованием ультразвуковых волн. Если в материале есть дефекты, участки с недостатками не будут отражать волну.

- Капиллярный метод. В данном случае используются жидкости с красящим пигментом. Если материал имеет микротрещины, жидкость проникнет в них и покажет наличие дефекта посредством окрашивания.

- Пневматический метод. Наличие дефектов определяется путем подачи воздуха под давлением и мыльного раствора. Низкое качество будет доказано образованием пузырей.

- Гидравлический метод имеет сходство с капиллярным. Здесь также заливается жидкость, затем выжидается время. Если в материале есть микротрещины, они будут заполнены. Затем специалисты будут обстукивать поверхность молотком. Если металл даст течь, значит, материал имеет дефекты.

- Магнитный метод применяется для контроля качества элементов из стали. В ходе проверки происходит намагничивание материала, а затем распыляется металлический порошок. При отсутствии дефектов порошок ляжет по рисунку магнитных полей.

- неоднородностей;

- трещин;

- раковин;

- свищей;

- сколов;

- непроваров;

- складок.

Знание основных типов и соединений сварных швов, а также способов и принципов их применения дает возможность максимально грамотно выбирать необходимый способ сварки.

Читайте также: